-

危险废物作为对生态环境和人群健康具有较高危害特性的固体废物,近年来受到国内外学术界、管理部门和公众的广泛关注[1]。1992年生效的《控制危险废物越境转移及其处置巴塞尔公约》(简称《巴塞尔公约》)意在控制危险废物国家间越境转移及其非法处置,阻止危险废物的全球扩散以保护全球环境安全[2]。世界各国在《巴塞尔公约》划定类别的基础上制定了各自的国家危险废物名录,以实现对危险废物收集、储存、运输、处理处置的全流程监管。中国是世界上危险废物来源最广、种类最多、组成最复杂的国家。我国自2008年首次发布《国家危险废物名录》以来,已进行了多次修订,2021年版国家名录包含46大类及467小类。为了保证全球环境安全和人体健康,危险废物的无害化处置是《巴塞尔公约》履约基本要求;而物化、焚烧、安全填埋是该公约推荐和世界各国普遍采用的无害化处理处置工艺。

当前,全球危险废物年产量大约3.3×108 t,我国危险废物年产量8000×104~1.0×108 t [3]。面对如此巨量的危险废物,无害化处置工艺虽然可以消除或减低其环境危害,但也造成即使发达国家也难以承受的经济压力以及巨大的资源浪费和流失。一方面,危险废物含有各种有毒有害元素和物质,因此需要无害化控制其环境风险;另一方面,危险废物往往含有多种有价元素和物质,显示出强度不同的资源属性。从危险废物中提取有价金属或有用物质不但可以实现资源的循环利用,而且也减轻了后续无害化处置的压力,故危险废物的资源回收代表了危险废物处置利用的发展方向。我国2020年进行重大修订的《中华人民共和国固体废物污染环境防治法》(简称新版《固废法》)中也提出,固体废物污染环境防治要坚持减量化、资源化和无害化原则,采取有效措施促进固体废物综合利用,最大限度降低固体废物填埋量[4]。

危险废物具有各不相同的危险特性,包括毒性、腐蚀性、易燃性、反应性或感染性。不同来源、不同工艺、不同工序、不同原辅料甚至不同工况所产危险废物的有害组分、含量和形态都存在很大差异,危险废物的类别、性质、损害方式、危害程度和环境风险也千差万别。一方面,危险废物这种固有的多变特性对于其收集、运输、储存、处理、处置的全流程监管,尤其是资源化利用带来了很大挑战。另一方面,垃圾分类的全面推行催生了有害垃圾的大量剥离分拣,加之科研院所实验室危险废物的强化管理、小散社会源危险废物的集中收集和工业源危险废物的信息化管理等高水平环境保护制度措施的全面推行,故可以预见,我国纳入监管系统和处置要求的危险废物总量将持续上升,危险废物的监管难度和处置压力也将进一步加大。为了解决危险废物结构性质组分多变、危险废物产量持续增加和监管处理处置难度增大的矛盾,实现危险废物的精准精细监管、有效风险管控和科学合理的资源化利用,危险废物的分级分类体系建设就显得极为紧迫,但该方面工作在国内外几乎为空白。

在种类繁多的危险废物中,有相当比例的类别含有重金属。该类别物料的危险特性源于重金属的毒性,其产生于金属冶炼、金属加工、金属基产品生产、金属基产品失效废弃等全过程。重金属的不可降解性决定了该类别危险废物的环境危害具有持久性和高危性,因此,被世界各国列为重点监管的优先危废类别。同时,重金属的不可再生性决定了该类别危险废物的资源属性具有稀缺性和不可替代性,因此又被称为“二次矿产资源”,从中提取分离有价金属一直是环境和资源领域的热点课题。虽然重金属毒性引发的高污染属性和重金属不可再生性激发的高资源属性是该类别危险废物的共有特性,但无论是环境风险管控还是金属资源回收都是基于单个物料的离散研究,没有针对这一大类类别危险废物的整体性、规律性和系统性研究,甚至存在概念不清晰、不统一、不严谨的问题。例如,该类别危险废物有时被称为“重金属危废”有时又被称为“含重金属危废”;而“有价金属”则几乎毫无分别地包括了所有金属种类,这些都严重困扰和制约了以重金属毒性为危险特性的这一危险废物细分领域的健康发展。

为了实现危险废物的分级分类监管和差异化的处置利用,本文探讨并定义了以重金属毒性为危险特性的这一重要而独特的危险废物细分领域,明确了其内涵和外延;提出了金属五分法以及该类别危险废物资源化利用的实现路径;分析了不同金属提取工艺的适用性,论述了该类别危险废物资源化利用的技术原理。

-

涉重危废指含重金属的危险废物,其危险特性源于重金属毒性。涉重危废按产生来源可简单表观地分为材料源危废和工业源危废两大类。材料源危废指重金属基功能材料或产品失效(或废弃)后演变而成的危险废物,包括废旧电池、废催化剂、废电子线路板、废荧光灯管等[5-6];工业源危废指重金属生产、加工、处理、利用或环境治理过程产生的各类含重金属危险废物,包括电镀污泥、酸洗污泥、冶炼废渣、加工尘泥等[7-8]。

金属基功能材料广泛用于储能、催化、电子通信、光电转化等诸多领域,是现代工业和社会生活的重要物质基础。可以预见,这些金属基功能材料的使用广度和深度将不断拓展,其失效或废弃演变的材料源涉重危废产生量也会持续增加。金属作为工业制造最重要的基础性材料,支撑了我国工业制造世界第一大国地位。我国铝铜铅锌镍锡锑钴锰钛等20多种有色/黑色金属产量均具全球首位,因此,重金属生产、加工、处理、利用和环境治理等过程所得各类工业源危废产排量也是全球最高。而且,随着我国工业生产规模的持续扩大和在世界工业产值中占比的不断提高,对金属材料的需求、加工和处理强度将持续走高,故可以预见,我国工业源涉重危废的产排总量仍将不断增加。

虽然材料源危废和工业源危废的危害特性都源于重金属的毒性,但两类危险废物在产排特性和物料性质上存在很大差异。总体来讲,金属基功能材料的消耗占比只是金属基础材料总产量的很小部分,而金属冶炼、加工、处理、利用、环境治理等过程则几乎覆盖全体金属基础材料,因此,金属基功能材料失效演化而成的材料源危废产排量较之工业源危废显著变小,前者约为后者的1/10量级。另一方面,材料源危废仍保留金属基功能材料的基本物料属性,其金属组分保持相对稳定且含量通常较高。相较而言,工业源危废来源则更为复杂广泛、组分含量更加多变,因此,工业源危废的金属回收难度大、物料选择性强、物料配伍要求高。

-

涉重危废这一概念的提出,明确了该类别危险废物的内涵和外延,体现了概念要求的科学性、简明性和准确性。而且,这一概念和其关联概念“危险废物”及“固体废物”在形式上高度一致,在内容上紧密相关,体现了固体废物学科的整体性;另一方面,从“固体废物”到“危险废物”再到“涉重危废”也体现了固体废物学科精细化的三级分类架构。

2021年版《国家危险废物名录》有46大类,467小类;涉重危废占了18大类,148小类,涉重危废无论大小类别还是产排量基本占到危险废物总量的1/3左右[1]。涉重危废这一概念覆盖联通了金属冶金生产、金属加工处理、金属基功能材料产品使用及废弃再生循环全产业链,凸显了类别共性特征,实现了科学分类,有利于危险废物的风险评价、精细化管理、无害化处置和资源化利用[9]。

因环境污染的滞后性和隐蔽性,固体废物在环境科学与工程整体学科发展中相对落后,固体废物学科体系建设并不完善。危险废物是固体废物中环境危害和健康威胁最大的固废类别,而涉重危废又是危险废物中资源回收价值和环境污染危害都最为突出的类别。重金属的不可降解性决定了涉重危废环境污染的持久性,而重金属的不可再生性又决定了涉重危废资源回收价值的稀缺性。总之,涉重危废概念的提出对于完善危险废物和固体废物的学科体系、促进涉重危废细分领域的健康发展都具有重要意义。

-

为了有效实现涉重危废中有价金属的回收利用和有毒金属的污染控制,基于其价值和毒性可将金属/重金属进行了五分法分类。1)昂贵金属,包括贵金属和部分价格极高的稀有、稀散和稀土金属,如金银钯鉑铑铟镓锗铷铼钪铍等,单价100×104元∙t−1以上;2)高价金属,如铜镍钴钼钒钛锂等,单价5×104~100×104 元∙t−1(以铜价为下限);3)低价金属,如锌锰铝等;4)高毒金属,如汞砷镉铬铅;5)安全金属,如钙镁铁钠钾等。

本文提出的金属五分法既不同于化学周期表中碱金属、碱土金属、过渡金属的分类,也不同于冶炼行业黑色金属、有色金属、贵金属、贱金属、稀土金属、稀散金属的分类。金属五分法突显了不同类别金属的经济回收价值和环境毒害效应,精准地反映了涉重危废作为二次资源和环境污染废物的双重性质,为涉重危废的资源-环境交互属性研究和评价奠定了理论基础。目前,在固体废物学科中广泛应用有价金属这一概念(valuable metals)表征涉重危废/固体废物的二次资源属性并通过有价金属提取以实现危险废物/固体废物的回收价值和循环利用。很明显,有价金属这一概念并不能精确反映涉重危废的资源-环境之二元属性;而金属五分法是对固体废物学科中有价金属概念的提升、完善和精细化的分类。

-

涉重危废具有强烈的资源-环境二元属性,该特性决定了其资源化利用的核心内涵是资源属性的最大化回收和危险属性的最大化减低,其关键诉求是昂贵/高价金属的深度提取以实现最大的经济效益和剧毒/高毒金属的深度脱除以实现残渣的危险属性降级(转为一般固体废物)。但无论昂贵/高价金属的提取回收还是剧毒/高毒金属的脱除分离都需要适宜的技术工艺以及相应的处置成本。因此,需要针对不同类型涉重危废进行无害化处置和资源化利用的边际识别,对于无害化处置潜力较高的涉重危废实行无害化处置;对于资源化利用潜力较高的涉重危废实现资源化利用。

-

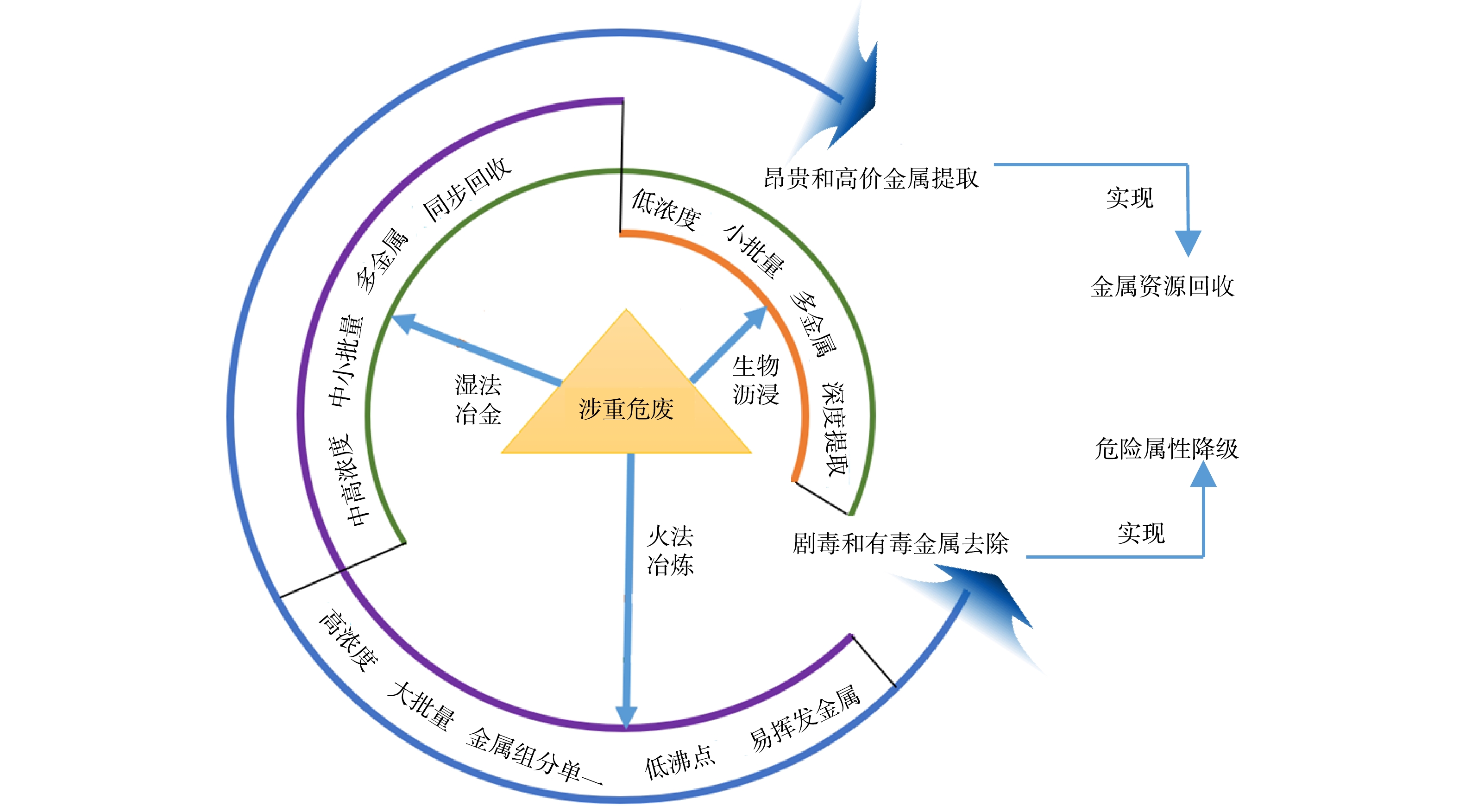

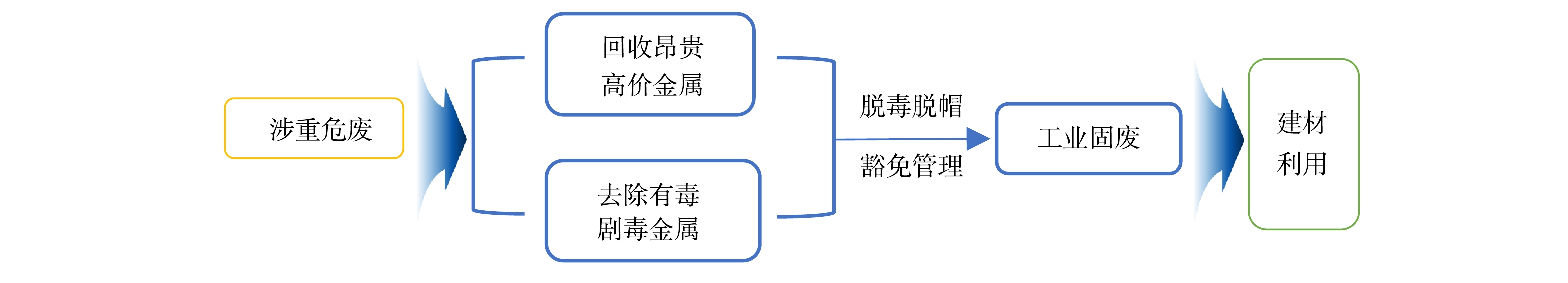

涉重危废资源化利用的本质是通过调节涉重危废中特定金属在高温体系(火法)或液相体系(湿法)多相分配行为,以实现目标金属的分离、提取和再分配,且不同金属类别需要采取不同的资源化策略。涉重危废全组分资源化利用的总体原则是:提取回收昂贵和高价金属,脱除有毒和高毒金属,将含有低价和无毒金属的脱毒残渣用作建材生产原料(图1)。昂贵和高价金属的提取回收实现涉重危废的高值化利用,脱毒残渣的建材之用实现低价和无毒金属的低值化利用,有毒和高毒金属的脱除和浓缩实现涉重危废的风险集中精准管控。

虽然金属五分法为涉重危废的资源-环境二元属性表征及其资源化利用的实现路径奠定了理论基础,但无论金属的回收价值还是毒性效应,既与金属类别、性质和价格有关,又与金属的含量、价态、赋存形态有关,且涉重危废的资源-环境属性之间存在交互作用和相互转化。资源-环境交互作用还表现在同一金属也兼有资源属性和污染属性,比如铍既是昂贵金属又是剧毒金属,镍既是高价金属,其毒性也相当大;而铅既是高毒金属又是低价金属,在高浓度时也有较大的回收价值,即使剧毒金属汞也具有较高的市场价格和资源属性。实际上,涉重危废中金属的回收价值和资源属性取决于其价格、含量、赋存状态、市场需求以及分离提取的技术经济性等诸多因素;而金属的分离提取不仅实现了涉重危废的资源循环,亦减低了环境风险,促进其环境属性向资源属性发生定向转化。

-

火法冶金指通过高温反应热动力学调控,利用金属/金属化合物挥发性差异或融熔体密度不同进行金属/金属化合物的分离提取[10]。该工艺技术成熟度高、处理量大、物料要求低,但投资大、能耗高、烟气治理难度大,适宜处理组分稳定、结构简单、目标金属含量高的大宗物料类型。火法工艺的突出优势在于目标金属通过挥发或熔体分离后,有毒金属高温固化于融渣之中形成水淬渣,从而实现涉重危废的危险属性降级(稳定达标脱帽)。

火法工艺虽然对于组成稳定、组分简单、目标金属含量高的涉重危废显示了良好的适用性,但对于多金属混合、中低浓度含量、组成多变的复杂危废物料并不适宜。一方面,大量高毒甚至剧毒金属和其他有害元素同步挥发进入烟气,导致烟气治理难度加大;另一方面,相当数量的有价金属特别是昂贵金属固化于渣相(水淬渣)之中造成严重的金属资源流失。从某种意义上讲,针对这些多金属、低含量、结构复杂的危废物料,火法工艺更多体现其无害化处置功能,而非资源化回收。而且,火法产出的金属富集烟灰和金属富集熔体依然是多元素混合料,仍然需要通过湿法工艺进行目标金属的分离提纯。

-

湿法冶金工艺主要利用强酸和过氧化氢从固相原料中浸提目标金属,再通过选择性萃取、专性吸附、电积、蒸发进行分离、提取、纯化并制取单质态金属或高纯金属盐[11]。该工艺技术难度低、投资少、灵活度高、适应性强,适宜处理组分复杂多变、多金属综合回收、各金属含量相对较低的物料类型;但其主要缺点是流程长、处理量小、占地面积大,且需要配套废水处理。由于相当多的涉重危废类型如污泥类和烟灰类基本都是氧化物粉体物料,无需任何前处理即可直接湿法溶释目标金属,故浸提成本低;另一方面,虽然湿法工艺整体流程长,尤其是萃取工序占地面积大,但通过萃取和电积(蒸发)可将金属富集液中多种金属分离提纯,实现多金属同步回收并直接获取最终资源化产品。

当前,湿法工艺主要用于电子线路板、废旧锂电池、电镀污泥等多金属组分涉重危废中有价金属的分离提取。新版《危险废物鉴别标准通则》(GB 5085.7-2019)提出,毒性危险废物利用后残渣可再鉴别的判定新规,为湿法浸出渣的危险属性降级脱帽扫清了法律障碍[12];但传统湿法工艺对中高浓度复杂物料的浸提效率在60%~90%,浸出渣中仍残留大约0.5%~2.0%的有价/有毒金属,故而即使再鉴定也难以(稳定)达标。因此,研发高效湿法浸提新工艺,尤其是针对低含量物料的金属深度浸提-富集工艺,既可实现有价金属的最大程度回收,又可确保浸提残渣的稳定达标脱帽,对于涉重危废的资源化利用具有重要意义。

-

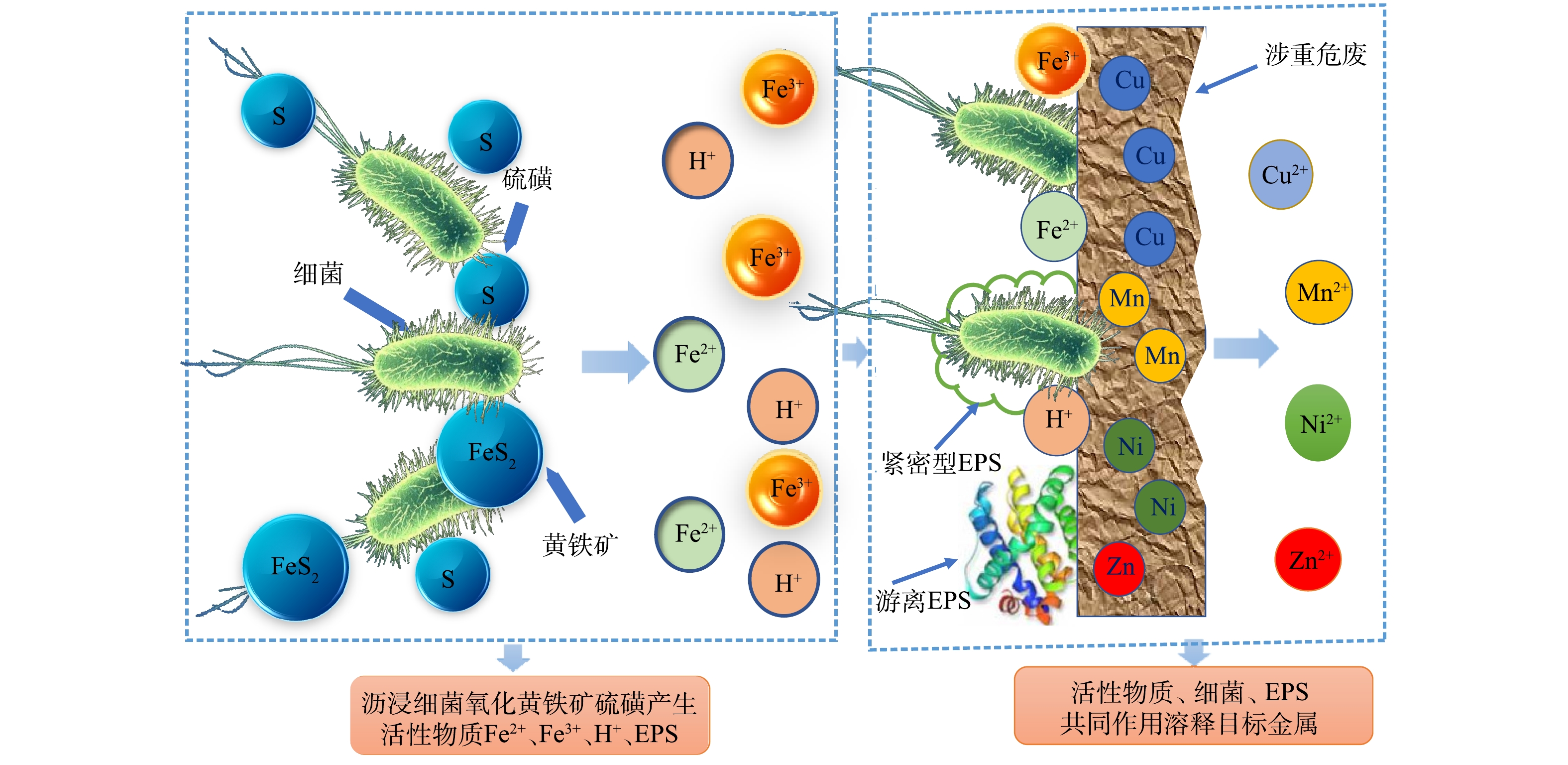

生物沥浸(Bioleaching)是指微生物借助自身及其代谢产物的酸解、氧化、还原和络合多种作用,将固相材料中目标金属离子溶释并进入液相的行为。该技术在常温常压的温和条件下实现固相介质中目标金属离子的浸提,具有设备简单、操作简便、经济高效、安全环保、绿色低耗的特点。该技术主要用于(超)低品位、难处理、多金属共生的硫化矿中有价金属的分离提取并成功获得产业化应用;对于氧化矿和碳酸盐矿等非硫化矿也有一些探索。近年来,应用自养/异养生物沥浸技术从各种二次矿产或固体废物如废旧电池、废电子线路板、废催化剂、飞灰、底泥、粉煤灰和污染土壤中浸提或去除不同有价/有毒金属受到国内外学者的广泛关注和深入研究[13-14]。由于二次矿产和固体废物大都是氧化物或氢氧化物,故自养沥浸时需要补加硫磺和黄铁矿等无机能源底物。在硫/铁氧化菌株(菌群)催化下,这些能源底物经过一系列生化反应生成H+、Fe3+ 和Fe2+等活性小分子,通过这些活性物质的酸溶、氧化和还原等作用使得固相材料中有价金属得以释出(图2)。异养沥浸则需要加入葡萄糖、蔗糖或酵母膏等有机碳源,在特定异养细菌、酵母菌或丝状真菌菌株(菌群)催化下使有机碳源转化生成草酸、乙酸、柠檬酸等有机酸或氰根CN−,借助这些代谢产物的络合和酸溶等作用实现固相材料中目标金属的选择性溶释[15]。

自养生物沥浸利用硫磺和黄铁矿等廉价无机能源底物,而且活性分子H+、Fe3+ 和Fe2+的转化效率高,对于大多数有价金属如铜、镍、锌、锰、铟、镓等显示出高效浸提效能[16-17],但对于一些顽固性(类)金属如铅金银砷等浸提效率不高;异养生物沥浸需要昂贵的有机碳源,且活性分子有机酸和CN−的转化效率低,对于大多数有价金属浸提效率不高,但对于顽固性(类)金属如铅金银砷等可通过特异性络合获得选择性浸出。总体而言,自养沥浸较之异养沥浸具有更好的经济性、广谱性和适用性;但对于多金属共存的二次资源和固体废物,尤其是金属属性差异大的复杂物料,单一的自养或异养沥浸都难以实现多金属的综合回收。针对此类物料,自养-异养沥浸之耦合串联将是必然选择;但无论自养沥浸还是异养沥浸,太长的沥浸时间(约10~60 d)对技术的实际应用构成极大困扰。因此,增加菌体密度、强化菌体活性、提高沥浸效率、缩短沥浸时间是生物沥浸技术研究和应用的关键所在[13-15]。

-

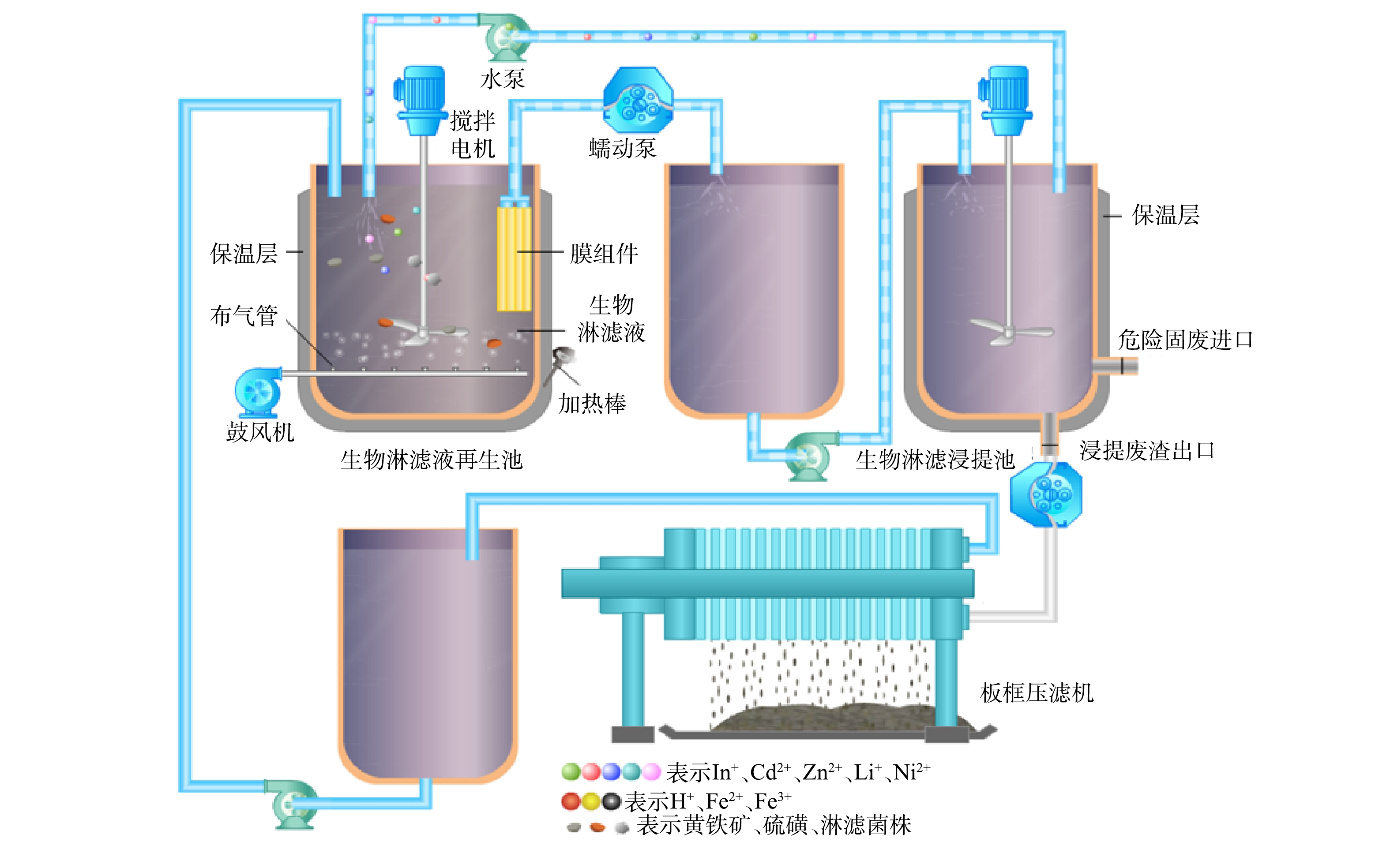

长期以来,制约生物沥浸技术产业化应用的最大障碍就是其太长的沥浸时间。近期,我国研究者将在水处理行业广泛使用的膜生物反应器(membrane bioreactor, MBR)第一次引入到生物沥浸领域,并研发了基于MBR的涉重危废生物沥浸-循环富集新工艺及成套装备(图3)。由于膜的高效截留效应和代谢产物的连续稳定流出,再生罐中菌株浓度较常规工艺提高了一个数量级(≥2.0×109 mL−1)且始终处于高活性态[18]。MBR的引入实现了沥液的高效再生和金属的循环富集,有效解决了生物沥浸技术浸提时间过长的共性难题;尤其是其独有的循环富集功能不但解决了涉重危废中金属含量低、回收困难的问题,而且显著减少了废水的产生和培养液的消耗。该技术对于各种涉重危废均可实现金属的高效浸提和循环富集,尤其对于火法和湿法过程产生的低含量烟灰、炉灰、浸出渣表现出独特的适用性、高效性和经济性,可同步实现有价金属的深度提取回收和危险属性降级(残渣稳定达标脱帽)。

-

火法冶金、湿法冶金和生物沥浸在涉重危废有价金属提取和危险属性降级中各具优劣。总体来讲,火法冶金适宜高浓度、大批量、单一金属的分离提取和危险属性降级,尤其是低沸点、易挥发金属的烟化或挥发提取;湿法工艺适宜中高浓度、中小批量、多金属的同步提取回收;生物沥浸-循环富集适宜低浓度、小批量、多金属深度浸提和危险属性降级。例如,废旧锂离子电池含有锂、钴、镍和铜等多种高价金属且产排区域广为分散,对此,可同步提取多种金属、工艺灵活、适应中小批量的湿法工艺具有显著优势;而废铅酸电池需要回收单一金属铅且产量巨大,对此,适应大批量、高浓度、单金属提取的火法工艺则更为适宜。电镀污泥包括铜泥、镍泥、锌泥、铬泥和混合污泥,高浓度的单金属污泥通常用火法还原熔融工艺制取粗锭;而含有铜镍锌铬等多种金属的混合污泥则需要湿法才能实现多金属的同步提取回收。

另一方面,从物料的适应性来讲,3种金属提取工艺存在较好的互补性和协同性。比如,火法工艺还原融熔所产的合金或富氧侧吹所产的冰铜冰镍等富集物料必须借助湿法工艺才能进一步获得高纯的单质态金属或金属盐;湿法工艺所产浸出渣需要借助生物沥浸-循环富集工艺实现金属的深度提取、液相富集和危险属性降级;生物沥浸工艺有时需要火法或湿法工艺作为前(预)处理,如高浓度电镀污泥需要前置硫酸浸提再串以生物沥浸,此时运行成本最低,石化类废催化剂则需要低温煅烧前处理以脱除包覆的油类物质后再进行生物沥浸,才能高效进行[19]。因此,只有科学合理的工艺组合才能保证有价金属提取和危险属性降级资源化利用两大核心要务的有效达成(图4)。作为针对火法和湿法所产低浓度/极低浓度物料实现金属深度提取、液相富集回收和残渣危险属性降级的关键技术,生物沥浸-循环富集工艺的广谱化、规模化、产业化应用仍面临很多挑战。其中,主要的问题包括:选育高温菌群提高金属提取效率和循环富集效能;通过反应器的特殊流体力学设计降低能耗并提高处理规模;用废硫膏废矿石作为能源底物减低运行费用;高耐受性/高抗性菌群驯化以提高液相循环次数和金属富集浓度;精准广泛识别生物沥浸-循环富集技术具有独占优势的涉重危废物类型,加强生物沥浸-循环富集技术和火法/湿法技术的耦合工艺研究等。

目前,涉重危废金属提取工艺选择大都基于离散物料的个案实验和感性经验,缺乏技术原理和理论体系的科学指导。因此,需要深入探究不同类型涉重危废及其资源-环境二元属性与金属提取工艺组合之间的内在关联和响应关系,阐明涉重危废金属分离提取工艺选择的一般规律和总体原则,构建涉重危废金属提取回收工艺优选技术体系,这对于涉重危废金属提取回收理论和实践无疑具有重要意义。

-

1)涉重危废的资源化利用体现在两个方面,即昂贵/高价金属的深度提取以实现最大的经济效益和剧毒/高毒金属的深度脱除以实现残渣的危险属性降级。

2)火法冶金、湿法冶金和生物沥浸三种金属提取工艺在涉重危废有价金属提取和危险属性降级中各具优劣,但也存在较好的互补性和协同性,可通过科学合理的工艺组合实现有价金属提取和危险属性降级两大目标的有效达成。

3)三种金属提取工艺中,生物沥浸由于在火法/湿法所产低浓度烟灰、底灰和浸出渣中金属的深度提取及其液相富集方面展现出的独特优势,成为涉重危废资源化利用两大要务有效达成的关键。

涉重危废概念的提出及其资源化利用

Scientific definition of hazardous wastes containing heavy metals and their resource utilization

-

摘要: 危险废物作为具有较高危害特性的固体废物,近年来受到国内外学术界、政府管理部门和公众的极大关注。危险废物的产生和排放呈现量大、面广、源多、物杂的特点,因此,科学分级分类既是其精细管理、精确监控、精准处置的现实需求,也是环境科学与工程领域危险废物和固体废物学科体系构建和健康发展的必然要求。危险废物中有一重要类别,其共有的危险特性源于重金属的毒性。重金属的不可降解性决定了该类危险废物的环境风险和环境危害具有持久性;重金属的不可再生性又决定了该类危险废物的资源属性具有稀缺性。为此,探讨并定义了以重金属毒性为危险特性的这一重要而独特的危险废物细分领域,明确了其内涵和外延;提出了金属五分法及该类别危险废物资源化利用的实现路径;分析了不同重金属提取工艺的适用性,并论述了该类别危险废物资源化利用的核心要务和技术原理。Abstract: In recent years hazardous wastes (HWs) as highly harmful solid waste have been drawing increasing attentions due to their serious environmental pollution and severe threat to health. Because HWs are characterized by huge production, very wide range, numerous sources, and very complicated components and structure, a scientific classification and grading is necessary to both their refined management and precise treatment and the system construction and healthy development of HWs discipline. Among HWs, there is a fairly large category with toxic characteristics originated from the toxicity of heavy metals contained. The large class of HWs has long-term harm to both environment and health due to undegradability of the toxic heavy metals, whilst the big category also displays irreplaceable resource value owing to irreproducibility of the heavy metals. In the current work, the big category as an important and unique subdivision area of HWs was scientifically defined in the world for the first time, with clear intension and extension; metals/heavy metals were reclassified into five category, covering expensive metals, high-price metals, low-price metals, high toxic metals and non-toxic metals, and the feasible route for resource utilization of the HWs containing heavy metals was proposed; the applicability of pyrometallurgy, hydrometallurgy and bioleaching was fully analyzed in the extraction and recovery of metals from the HWs containing heavy metals, and core elements and technical principles of resource utilization of the HWs containing heavy metals were also discussed.

-

危险废物作为对生态环境和人群健康具有较高危害特性的固体废物,近年来受到国内外学术界、管理部门和公众的广泛关注[1]。1992年生效的《控制危险废物越境转移及其处置巴塞尔公约》(简称《巴塞尔公约》)意在控制危险废物国家间越境转移及其非法处置,阻止危险废物的全球扩散以保护全球环境安全[2]。世界各国在《巴塞尔公约》划定类别的基础上制定了各自的国家危险废物名录,以实现对危险废物收集、储存、运输、处理处置的全流程监管。中国是世界上危险废物来源最广、种类最多、组成最复杂的国家。我国自2008年首次发布《国家危险废物名录》以来,已进行了多次修订,2021年版国家名录包含46大类及467小类。为了保证全球环境安全和人体健康,危险废物的无害化处置是《巴塞尔公约》履约基本要求;而物化、焚烧、安全填埋是该公约推荐和世界各国普遍采用的无害化处理处置工艺。

当前,全球危险废物年产量大约3.3×108 t,我国危险废物年产量8000×104~1.0×108 t [3]。面对如此巨量的危险废物,无害化处置工艺虽然可以消除或减低其环境危害,但也造成即使发达国家也难以承受的经济压力以及巨大的资源浪费和流失。一方面,危险废物含有各种有毒有害元素和物质,因此需要无害化控制其环境风险;另一方面,危险废物往往含有多种有价元素和物质,显示出强度不同的资源属性。从危险废物中提取有价金属或有用物质不但可以实现资源的循环利用,而且也减轻了后续无害化处置的压力,故危险废物的资源回收代表了危险废物处置利用的发展方向。我国2020年进行重大修订的《中华人民共和国固体废物污染环境防治法》(简称新版《固废法》)中也提出,固体废物污染环境防治要坚持减量化、资源化和无害化原则,采取有效措施促进固体废物综合利用,最大限度降低固体废物填埋量[4]。

危险废物具有各不相同的危险特性,包括毒性、腐蚀性、易燃性、反应性或感染性。不同来源、不同工艺、不同工序、不同原辅料甚至不同工况所产危险废物的有害组分、含量和形态都存在很大差异,危险废物的类别、性质、损害方式、危害程度和环境风险也千差万别。一方面,危险废物这种固有的多变特性对于其收集、运输、储存、处理、处置的全流程监管,尤其是资源化利用带来了很大挑战。另一方面,垃圾分类的全面推行催生了有害垃圾的大量剥离分拣,加之科研院所实验室危险废物的强化管理、小散社会源危险废物的集中收集和工业源危险废物的信息化管理等高水平环境保护制度措施的全面推行,故可以预见,我国纳入监管系统和处置要求的危险废物总量将持续上升,危险废物的监管难度和处置压力也将进一步加大。为了解决危险废物结构性质组分多变、危险废物产量持续增加和监管处理处置难度增大的矛盾,实现危险废物的精准精细监管、有效风险管控和科学合理的资源化利用,危险废物的分级分类体系建设就显得极为紧迫,但该方面工作在国内外几乎为空白。

在种类繁多的危险废物中,有相当比例的类别含有重金属。该类别物料的危险特性源于重金属的毒性,其产生于金属冶炼、金属加工、金属基产品生产、金属基产品失效废弃等全过程。重金属的不可降解性决定了该类别危险废物的环境危害具有持久性和高危性,因此,被世界各国列为重点监管的优先危废类别。同时,重金属的不可再生性决定了该类别危险废物的资源属性具有稀缺性和不可替代性,因此又被称为“二次矿产资源”,从中提取分离有价金属一直是环境和资源领域的热点课题。虽然重金属毒性引发的高污染属性和重金属不可再生性激发的高资源属性是该类别危险废物的共有特性,但无论是环境风险管控还是金属资源回收都是基于单个物料的离散研究,没有针对这一大类类别危险废物的整体性、规律性和系统性研究,甚至存在概念不清晰、不统一、不严谨的问题。例如,该类别危险废物有时被称为“重金属危废”有时又被称为“含重金属危废”;而“有价金属”则几乎毫无分别地包括了所有金属种类,这些都严重困扰和制约了以重金属毒性为危险特性的这一危险废物细分领域的健康发展。

为了实现危险废物的分级分类监管和差异化的处置利用,本文探讨并定义了以重金属毒性为危险特性的这一重要而独特的危险废物细分领域,明确了其内涵和外延;提出了金属五分法以及该类别危险废物资源化利用的实现路径;分析了不同金属提取工艺的适用性,论述了该类别危险废物资源化利用的技术原理。

1. 涉重危废概念的提出及其意义

1.1 涉重危废概念的提出

涉重危废指含重金属的危险废物,其危险特性源于重金属毒性。涉重危废按产生来源可简单表观地分为材料源危废和工业源危废两大类。材料源危废指重金属基功能材料或产品失效(或废弃)后演变而成的危险废物,包括废旧电池、废催化剂、废电子线路板、废荧光灯管等[5-6];工业源危废指重金属生产、加工、处理、利用或环境治理过程产生的各类含重金属危险废物,包括电镀污泥、酸洗污泥、冶炼废渣、加工尘泥等[7-8]。

金属基功能材料广泛用于储能、催化、电子通信、光电转化等诸多领域,是现代工业和社会生活的重要物质基础。可以预见,这些金属基功能材料的使用广度和深度将不断拓展,其失效或废弃演变的材料源涉重危废产生量也会持续增加。金属作为工业制造最重要的基础性材料,支撑了我国工业制造世界第一大国地位。我国铝铜铅锌镍锡锑钴锰钛等20多种有色/黑色金属产量均具全球首位,因此,重金属生产、加工、处理、利用和环境治理等过程所得各类工业源危废产排量也是全球最高。而且,随着我国工业生产规模的持续扩大和在世界工业产值中占比的不断提高,对金属材料的需求、加工和处理强度将持续走高,故可以预见,我国工业源涉重危废的产排总量仍将不断增加。

虽然材料源危废和工业源危废的危害特性都源于重金属的毒性,但两类危险废物在产排特性和物料性质上存在很大差异。总体来讲,金属基功能材料的消耗占比只是金属基础材料总产量的很小部分,而金属冶炼、加工、处理、利用、环境治理等过程则几乎覆盖全体金属基础材料,因此,金属基功能材料失效演化而成的材料源危废产排量较之工业源危废显著变小,前者约为后者的1/10量级。另一方面,材料源危废仍保留金属基功能材料的基本物料属性,其金属组分保持相对稳定且含量通常较高。相较而言,工业源危废来源则更为复杂广泛、组分含量更加多变,因此,工业源危废的金属回收难度大、物料选择性强、物料配伍要求高。

1.2 涉重危废概念提出的意义

涉重危废这一概念的提出,明确了该类别危险废物的内涵和外延,体现了概念要求的科学性、简明性和准确性。而且,这一概念和其关联概念“危险废物”及“固体废物”在形式上高度一致,在内容上紧密相关,体现了固体废物学科的整体性;另一方面,从“固体废物”到“危险废物”再到“涉重危废”也体现了固体废物学科精细化的三级分类架构。

2021年版《国家危险废物名录》有46大类,467小类;涉重危废占了18大类,148小类,涉重危废无论大小类别还是产排量基本占到危险废物总量的1/3左右[1]。涉重危废这一概念覆盖联通了金属冶金生产、金属加工处理、金属基功能材料产品使用及废弃再生循环全产业链,凸显了类别共性特征,实现了科学分类,有利于危险废物的风险评价、精细化管理、无害化处置和资源化利用[9]。

因环境污染的滞后性和隐蔽性,固体废物在环境科学与工程整体学科发展中相对落后,固体废物学科体系建设并不完善。危险废物是固体废物中环境危害和健康威胁最大的固废类别,而涉重危废又是危险废物中资源回收价值和环境污染危害都最为突出的类别。重金属的不可降解性决定了涉重危废环境污染的持久性,而重金属的不可再生性又决定了涉重危废资源回收价值的稀缺性。总之,涉重危废概念的提出对于完善危险废物和固体废物的学科体系、促进涉重危废细分领域的健康发展都具有重要意义。

2. 金属分类及涉重危废资源化利用

2.1 金属五分法

为了有效实现涉重危废中有价金属的回收利用和有毒金属的污染控制,基于其价值和毒性可将金属/重金属进行了五分法分类。1)昂贵金属,包括贵金属和部分价格极高的稀有、稀散和稀土金属,如金银钯鉑铑铟镓锗铷铼钪铍等,单价100×104元∙t−1以上;2)高价金属,如铜镍钴钼钒钛锂等,单价5×104~100×104 元∙t−1(以铜价为下限);3)低价金属,如锌锰铝等;4)高毒金属,如汞砷镉铬铅;5)安全金属,如钙镁铁钠钾等。

本文提出的金属五分法既不同于化学周期表中碱金属、碱土金属、过渡金属的分类,也不同于冶炼行业黑色金属、有色金属、贵金属、贱金属、稀土金属、稀散金属的分类。金属五分法突显了不同类别金属的经济回收价值和环境毒害效应,精准地反映了涉重危废作为二次资源和环境污染废物的双重性质,为涉重危废的资源-环境交互属性研究和评价奠定了理论基础。目前,在固体废物学科中广泛应用有价金属这一概念(valuable metals)表征涉重危废/固体废物的二次资源属性并通过有价金属提取以实现危险废物/固体废物的回收价值和循环利用。很明显,有价金属这一概念并不能精确反映涉重危废的资源-环境之二元属性;而金属五分法是对固体废物学科中有价金属概念的提升、完善和精细化的分类。

2.2 涉重危废资源化利用的核心内涵

涉重危废具有强烈的资源-环境二元属性,该特性决定了其资源化利用的核心内涵是资源属性的最大化回收和危险属性的最大化减低,其关键诉求是昂贵/高价金属的深度提取以实现最大的经济效益和剧毒/高毒金属的深度脱除以实现残渣的危险属性降级(转为一般固体废物)。但无论昂贵/高价金属的提取回收还是剧毒/高毒金属的脱除分离都需要适宜的技术工艺以及相应的处置成本。因此,需要针对不同类型涉重危废进行无害化处置和资源化利用的边际识别,对于无害化处置潜力较高的涉重危废实行无害化处置;对于资源化利用潜力较高的涉重危废实现资源化利用。

2.3 涉重危废资源化利用的科学路径

涉重危废资源化利用的本质是通过调节涉重危废中特定金属在高温体系(火法)或液相体系(湿法)多相分配行为,以实现目标金属的分离、提取和再分配,且不同金属类别需要采取不同的资源化策略。涉重危废全组分资源化利用的总体原则是:提取回收昂贵和高价金属,脱除有毒和高毒金属,将含有低价和无毒金属的脱毒残渣用作建材生产原料(图1)。昂贵和高价金属的提取回收实现涉重危废的高值化利用,脱毒残渣的建材之用实现低价和无毒金属的低值化利用,有毒和高毒金属的脱除和浓缩实现涉重危废的风险集中精准管控。

虽然金属五分法为涉重危废的资源-环境二元属性表征及其资源化利用的实现路径奠定了理论基础,但无论金属的回收价值还是毒性效应,既与金属类别、性质和价格有关,又与金属的含量、价态、赋存形态有关,且涉重危废的资源-环境属性之间存在交互作用和相互转化。资源-环境交互作用还表现在同一金属也兼有资源属性和污染属性,比如铍既是昂贵金属又是剧毒金属,镍既是高价金属,其毒性也相当大;而铅既是高毒金属又是低价金属,在高浓度时也有较大的回收价值,即使剧毒金属汞也具有较高的市场价格和资源属性。实际上,涉重危废中金属的回收价值和资源属性取决于其价格、含量、赋存状态、市场需求以及分离提取的技术经济性等诸多因素;而金属的分离提取不仅实现了涉重危废的资源循环,亦减低了环境风险,促进其环境属性向资源属性发生定向转化。

3. 不同类型危险废物有价金属提取的技术原理和技术体系

3.1 火法工艺技术原理及其在涉重危废资源化利用中的适用性

火法冶金指通过高温反应热动力学调控,利用金属/金属化合物挥发性差异或融熔体密度不同进行金属/金属化合物的分离提取[10]。该工艺技术成熟度高、处理量大、物料要求低,但投资大、能耗高、烟气治理难度大,适宜处理组分稳定、结构简单、目标金属含量高的大宗物料类型。火法工艺的突出优势在于目标金属通过挥发或熔体分离后,有毒金属高温固化于融渣之中形成水淬渣,从而实现涉重危废的危险属性降级(稳定达标脱帽)。

火法工艺虽然对于组成稳定、组分简单、目标金属含量高的涉重危废显示了良好的适用性,但对于多金属混合、中低浓度含量、组成多变的复杂危废物料并不适宜。一方面,大量高毒甚至剧毒金属和其他有害元素同步挥发进入烟气,导致烟气治理难度加大;另一方面,相当数量的有价金属特别是昂贵金属固化于渣相(水淬渣)之中造成严重的金属资源流失。从某种意义上讲,针对这些多金属、低含量、结构复杂的危废物料,火法工艺更多体现其无害化处置功能,而非资源化回收。而且,火法产出的金属富集烟灰和金属富集熔体依然是多元素混合料,仍然需要通过湿法工艺进行目标金属的分离提纯。

3.2 湿法工艺技术原理及其在涉重危废资源化利用中的适用性

湿法冶金工艺主要利用强酸和过氧化氢从固相原料中浸提目标金属,再通过选择性萃取、专性吸附、电积、蒸发进行分离、提取、纯化并制取单质态金属或高纯金属盐[11]。该工艺技术难度低、投资少、灵活度高、适应性强,适宜处理组分复杂多变、多金属综合回收、各金属含量相对较低的物料类型;但其主要缺点是流程长、处理量小、占地面积大,且需要配套废水处理。由于相当多的涉重危废类型如污泥类和烟灰类基本都是氧化物粉体物料,无需任何前处理即可直接湿法溶释目标金属,故浸提成本低;另一方面,虽然湿法工艺整体流程长,尤其是萃取工序占地面积大,但通过萃取和电积(蒸发)可将金属富集液中多种金属分离提纯,实现多金属同步回收并直接获取最终资源化产品。

当前,湿法工艺主要用于电子线路板、废旧锂电池、电镀污泥等多金属组分涉重危废中有价金属的分离提取。新版《危险废物鉴别标准通则》(GB 5085.7-2019)提出,毒性危险废物利用后残渣可再鉴别的判定新规,为湿法浸出渣的危险属性降级脱帽扫清了法律障碍[12];但传统湿法工艺对中高浓度复杂物料的浸提效率在60%~90%,浸出渣中仍残留大约0.5%~2.0%的有价/有毒金属,故而即使再鉴定也难以(稳定)达标。因此,研发高效湿法浸提新工艺,尤其是针对低含量物料的金属深度浸提-富集工艺,既可实现有价金属的最大程度回收,又可确保浸提残渣的稳定达标脱帽,对于涉重危废的资源化利用具有重要意义。

3.3 生物沥浸技术原理及其在涉重危废资源化利用中的适用性

生物沥浸(Bioleaching)是指微生物借助自身及其代谢产物的酸解、氧化、还原和络合多种作用,将固相材料中目标金属离子溶释并进入液相的行为。该技术在常温常压的温和条件下实现固相介质中目标金属离子的浸提,具有设备简单、操作简便、经济高效、安全环保、绿色低耗的特点。该技术主要用于(超)低品位、难处理、多金属共生的硫化矿中有价金属的分离提取并成功获得产业化应用;对于氧化矿和碳酸盐矿等非硫化矿也有一些探索。近年来,应用自养/异养生物沥浸技术从各种二次矿产或固体废物如废旧电池、废电子线路板、废催化剂、飞灰、底泥、粉煤灰和污染土壤中浸提或去除不同有价/有毒金属受到国内外学者的广泛关注和深入研究[13-14]。由于二次矿产和固体废物大都是氧化物或氢氧化物,故自养沥浸时需要补加硫磺和黄铁矿等无机能源底物。在硫/铁氧化菌株(菌群)催化下,这些能源底物经过一系列生化反应生成H+、Fe3+ 和Fe2+等活性小分子,通过这些活性物质的酸溶、氧化和还原等作用使得固相材料中有价金属得以释出(图2)。异养沥浸则需要加入葡萄糖、蔗糖或酵母膏等有机碳源,在特定异养细菌、酵母菌或丝状真菌菌株(菌群)催化下使有机碳源转化生成草酸、乙酸、柠檬酸等有机酸或氰根CN−,借助这些代谢产物的络合和酸溶等作用实现固相材料中目标金属的选择性溶释[15]。

自养生物沥浸利用硫磺和黄铁矿等廉价无机能源底物,而且活性分子H+、Fe3+ 和Fe2+的转化效率高,对于大多数有价金属如铜、镍、锌、锰、铟、镓等显示出高效浸提效能[16-17],但对于一些顽固性(类)金属如铅金银砷等浸提效率不高;异养生物沥浸需要昂贵的有机碳源,且活性分子有机酸和CN−的转化效率低,对于大多数有价金属浸提效率不高,但对于顽固性(类)金属如铅金银砷等可通过特异性络合获得选择性浸出。总体而言,自养沥浸较之异养沥浸具有更好的经济性、广谱性和适用性;但对于多金属共存的二次资源和固体废物,尤其是金属属性差异大的复杂物料,单一的自养或异养沥浸都难以实现多金属的综合回收。针对此类物料,自养-异养沥浸之耦合串联将是必然选择;但无论自养沥浸还是异养沥浸,太长的沥浸时间(约10~60 d)对技术的实际应用构成极大困扰。因此,增加菌体密度、强化菌体活性、提高沥浸效率、缩短沥浸时间是生物沥浸技术研究和应用的关键所在[13-15]。

3.4 生物沥浸-循环富集技术在金属深度提取和危险属性降级中的独特优势

长期以来,制约生物沥浸技术产业化应用的最大障碍就是其太长的沥浸时间。近期,我国研究者将在水处理行业广泛使用的膜生物反应器(membrane bioreactor, MBR)第一次引入到生物沥浸领域,并研发了基于MBR的涉重危废生物沥浸-循环富集新工艺及成套装备(图3)。由于膜的高效截留效应和代谢产物的连续稳定流出,再生罐中菌株浓度较常规工艺提高了一个数量级(≥2.0×109 mL−1)且始终处于高活性态[18]。MBR的引入实现了沥液的高效再生和金属的循环富集,有效解决了生物沥浸技术浸提时间过长的共性难题;尤其是其独有的循环富集功能不但解决了涉重危废中金属含量低、回收困难的问题,而且显著减少了废水的产生和培养液的消耗。该技术对于各种涉重危废均可实现金属的高效浸提和循环富集,尤其对于火法和湿法过程产生的低含量烟灰、炉灰、浸出渣表现出独特的适用性、高效性和经济性,可同步实现有价金属的深度提取回收和危险属性降级(残渣稳定达标脱帽)。

3.5 涉重危废中有价金属提取和危险属性降级的技术体系

火法冶金、湿法冶金和生物沥浸在涉重危废有价金属提取和危险属性降级中各具优劣。总体来讲,火法冶金适宜高浓度、大批量、单一金属的分离提取和危险属性降级,尤其是低沸点、易挥发金属的烟化或挥发提取;湿法工艺适宜中高浓度、中小批量、多金属的同步提取回收;生物沥浸-循环富集适宜低浓度、小批量、多金属深度浸提和危险属性降级。例如,废旧锂离子电池含有锂、钴、镍和铜等多种高价金属且产排区域广为分散,对此,可同步提取多种金属、工艺灵活、适应中小批量的湿法工艺具有显著优势;而废铅酸电池需要回收单一金属铅且产量巨大,对此,适应大批量、高浓度、单金属提取的火法工艺则更为适宜。电镀污泥包括铜泥、镍泥、锌泥、铬泥和混合污泥,高浓度的单金属污泥通常用火法还原熔融工艺制取粗锭;而含有铜镍锌铬等多种金属的混合污泥则需要湿法才能实现多金属的同步提取回收。

另一方面,从物料的适应性来讲,3种金属提取工艺存在较好的互补性和协同性。比如,火法工艺还原融熔所产的合金或富氧侧吹所产的冰铜冰镍等富集物料必须借助湿法工艺才能进一步获得高纯的单质态金属或金属盐;湿法工艺所产浸出渣需要借助生物沥浸-循环富集工艺实现金属的深度提取、液相富集和危险属性降级;生物沥浸工艺有时需要火法或湿法工艺作为前(预)处理,如高浓度电镀污泥需要前置硫酸浸提再串以生物沥浸,此时运行成本最低,石化类废催化剂则需要低温煅烧前处理以脱除包覆的油类物质后再进行生物沥浸,才能高效进行[19]。因此,只有科学合理的工艺组合才能保证有价金属提取和危险属性降级资源化利用两大核心要务的有效达成(图4)。作为针对火法和湿法所产低浓度/极低浓度物料实现金属深度提取、液相富集回收和残渣危险属性降级的关键技术,生物沥浸-循环富集工艺的广谱化、规模化、产业化应用仍面临很多挑战。其中,主要的问题包括:选育高温菌群提高金属提取效率和循环富集效能;通过反应器的特殊流体力学设计降低能耗并提高处理规模;用废硫膏废矿石作为能源底物减低运行费用;高耐受性/高抗性菌群驯化以提高液相循环次数和金属富集浓度;精准广泛识别生物沥浸-循环富集技术具有独占优势的涉重危废物类型,加强生物沥浸-循环富集技术和火法/湿法技术的耦合工艺研究等。

目前,涉重危废金属提取工艺选择大都基于离散物料的个案实验和感性经验,缺乏技术原理和理论体系的科学指导。因此,需要深入探究不同类型涉重危废及其资源-环境二元属性与金属提取工艺组合之间的内在关联和响应关系,阐明涉重危废金属分离提取工艺选择的一般规律和总体原则,构建涉重危废金属提取回收工艺优选技术体系,这对于涉重危废金属提取回收理论和实践无疑具有重要意义。

4. 结语

1)涉重危废的资源化利用体现在两个方面,即昂贵/高价金属的深度提取以实现最大的经济效益和剧毒/高毒金属的深度脱除以实现残渣的危险属性降级。

2)火法冶金、湿法冶金和生物沥浸三种金属提取工艺在涉重危废有价金属提取和危险属性降级中各具优劣,但也存在较好的互补性和协同性,可通过科学合理的工艺组合实现有价金属提取和危险属性降级两大目标的有效达成。

3)三种金属提取工艺中,生物沥浸由于在火法/湿法所产低浓度烟灰、底灰和浸出渣中金属的深度提取及其液相富集方面展现出的独特优势,成为涉重危废资源化利用两大要务有效达成的关键。

-

-

[1] 生态环境部, 国家发展和改革委员会, 公安部, 交通运输部, 国家卫生健康委员会. 国家危险废物名录(2021年版)[EB/OL]. [2020-11-25]. https://www.mee.gov.cn/xxgk2018/xxgk/xxgk02/202011/t20201127_810202.html. [2] 联合国环境规划署. 控制危险废物越境转移及其处置巴塞尔公约(1989)[EB/OL]. [1989-03-22]. https://wenku.baidu.com/view/2558e7d1360cba1aa811da2b.html. [3] 中华人民国共和国统计局, 生态环境部. 中国环境统计年鉴2020 [EB/OL]. [2020-09-23].https://www.mee.gov.cn/hjzl/sthjzk/sthjtjnb/202108/t20210827_861011.shtml. [4] 中华人民共和国全国人大常委会. 中华人民共和国固体废物污染环境防治法(2020年修订)[EB/OL]. [2020-04-29]. http://www.gov.cn/xinwen/2020-04/30/content_5507561.htm. [5] DING Y J, ZHANG S G, LIU B, et al. Recovery of precious metals from electronic waste and spent catalysts: A review[J]. Resources, Conservation & Recycling, 2019, 141: 284-298. [6] HAO J J, WANG Y S, WU Y F, et al. Metal recovery from waste printed circuit boards: A review for current status and perspectives[J]. Resources, Conservation & Recycling, 2020, 157: 104787. [7] GAUSTAD G, WILLIAMS E, LEADER A. Rare earth metals from secondary sources: Review of potential supply from waste and byproducts[J]. Resources, Conservation & Recycling, 2021, 167: 105213. [8] KRISHNAN S, ZULKAPLI N S, KAMYAB H, et al. Current technologies for recovery of metals from industrial wastes: An overview[J]. Environmental Technology & Innovation, 2021, 22: 105525. [9] 胡华龙, 郑洋, 郭瑞. 发达国家和地区危险废物名录管理实践[J]. 中国环境管理, 2016, 8(4): 76-81. [10] 王海北. 我国二次资源循环利用技术现状与发展趋势[J]. 有色金属(冶炼部分), 2019(9): 1-11. [11] LI H, EKSTEEN J, ORABY E. Hydrometallurgical recovery of metals from waste printed circuit boards (WPCBs): Current status and perspectives: A review[J]. Resources, Conservation & Recycling, 2018, 139: 122-139. [12] 生态环境部, 国家市场监督管理总局. 危险废物鉴别标准通则: GB 5085.7-2019[S]. 北京: 中国标准出版社, 2019. [13] GU T Y, RASTEGAR S O, MOUSAVI S M, et al. Advances in bioleaching for recovery of metals and bioremediation of fuel ash and sewage sludge (review)[J]. Bioresource Technology, 2018, 261: 428-440. doi: 10.1016/j.biortech.2018.04.033 [14] ROY J J, CAO B, MADHAVI S. A review on the recycling of spent lithium-ion batteries (LIBs) by the bioleaching approach[J]. Chemosphere, 2021, 282: 130944. doi: 10.1016/j.chemosphere.2021.130944 [15] PATHAK A, KOTHARI R, VINOBA M, et al. Fungal bioleaching of metals from refinery spent catalysts: A critical review of current research, challenges, and future directions[J]. Journal of Environmental Management, 2021, 280: 111789. doi: 10.1016/j.jenvman.2020.111789 [16] WANG J, TIAN B Y, QIAN C, et al. Function exploration of extracellular polymeric substances (EPS) in the bioleaching of obsolete electric vehicle LiNixCoyMn1-x-yO2 Li-ion batteries[J]. Journal of Hazardous Materials, 2018, 354: 250-257. doi: 10.1016/j.jhazmat.2018.05.009 [17] NIU T Q, WANG J, CHU H C, et al. Deep removal of arsenic from regenerated products of spent V2O5-WO3/TiO2 SCR catalysts and its concurrent activation by bioleaching through a novel mechanism[J]. Chemical Engineering Journal, 2021, 65: 1103-1110. [18] 辛宝平, 王佳, 张永涛. 一种利用膜生物反应器培养生物淋沥液处理固体废弃物的方法: ZL201510069295.2 [P]. 2015-02-10. [19] QIAN C, WANG J, TIAN B Y, et al. Optimization of thermal pre-treatment for simultaneous and efficient release of both Co and Mo from used Co-Mo catalyst by bioleaching and their mechanisms[J]. Hydrometallurgy, 2020, 198: 1053-1064. -

下载:

下载: