-

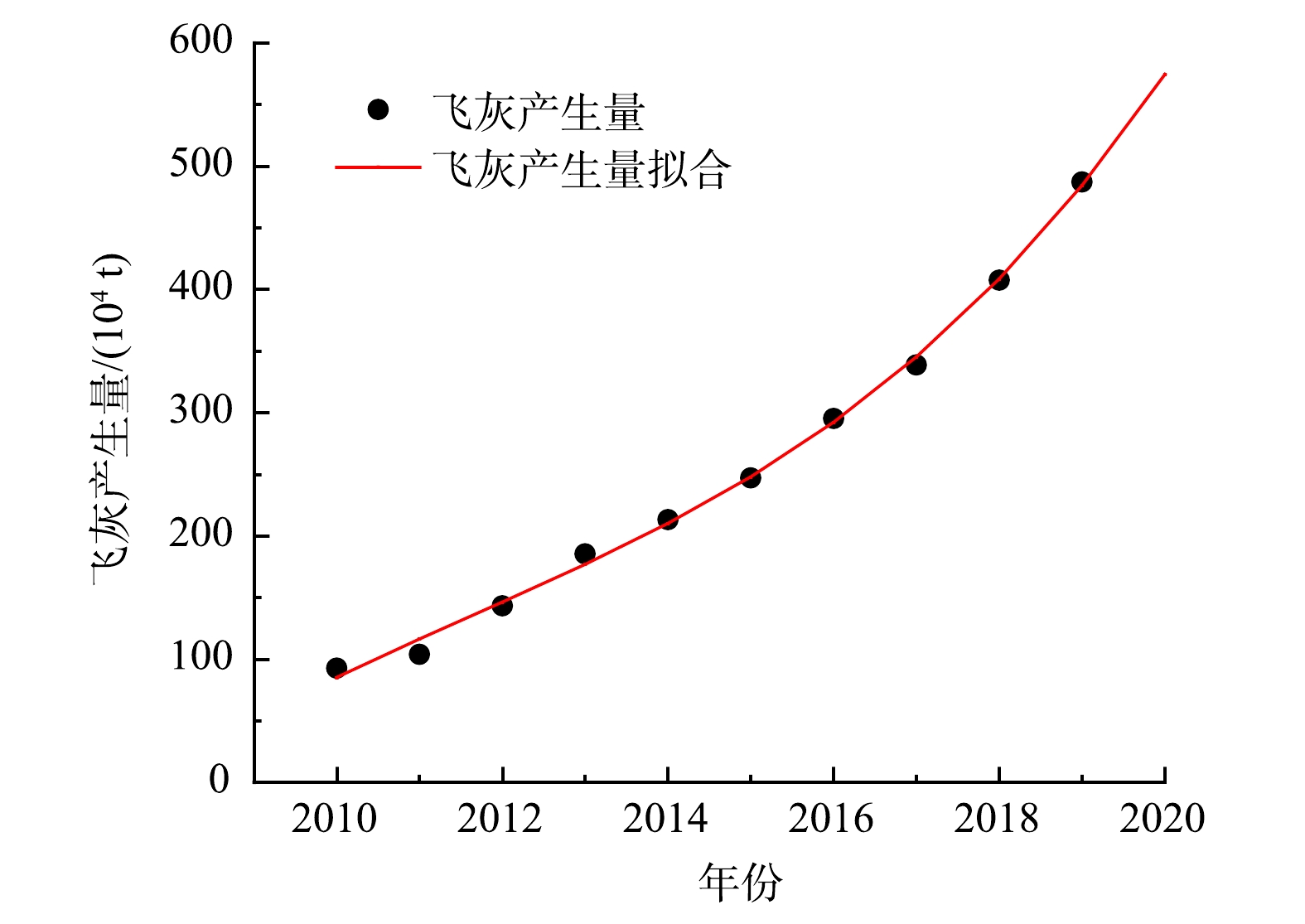

生活垃圾的无害化处置方式主要为卫生填埋和焚烧,其中,垃圾焚烧方式因具有减量化、能源化的优势在近几年迅速发展,并逐渐成为城市生活垃圾处理的主流技术。但是,生活垃圾的焚烧处理会产生大量的飞灰,这些焚烧飞灰主要是垃圾焚烧过程中在烟气净化以及除尘装置中的捕集物[1]。根据国家统计局数据[2]可得近10年的飞灰产生量,如图1所示(按飞灰产生量4%计算[3])。按照图1所示的增长趋势,可预测出2025年我国年飞灰产生量将达到1.3×107 t。

市政垃圾焚烧飞灰中含有大量的重金属(即密度大于4.5 g·cm−3的金属[4]),而重金属只能迁移和转化,如果处置不当,会进入到土壤和地下水中,从而直接或间接影响人类的身体健康[5]。随着垃圾焚烧飞灰产量的逐年增加,其安全处置已成为我国急需解决的重要环境和安全问题。然而,目前我国对于垃圾焚烧飞灰的处理存在以下2个问题。

1) 我国各地区的生活垃圾成分差异较大,垃圾燃烧之后产生的飞灰性质也存在地域性差异,而且垃圾焚烧炉的型号和焚烧方式也会影响垃圾飞灰的组成和特性,从而造成不同地区垃圾焚烧厂产生的飞灰中重金属含量和形态的差别[6]。

2) 大多数垃圾焚烧厂处理飞灰时仅注意其固化稳定化之后重金属的浸出毒性,而缺乏对原焚烧飞灰中重金属的理化特征和浸出特性的了解,并且难以正确地选择固化剂的种类和用量[7]。

飞灰作为垃圾焚烧技术的主要副产品,重金属浸出毒性高,被归类为危险废物,因此,对飞灰中的重金属进行处理非常必要。目前,我国有关垃圾焚烧飞灰中重金属固化稳定化的方法和材料虽然很多,但却毫无规律和普适性。如果固化剂添加量过少,则会导致重金属浸出到环境中,对环境造成不可逆的危害;如果固化剂的添加量过多,则会提高重金属的固化成本,造成资源的浪费。在这样的现状之下,亟需寻找可以针对性处理不同飞灰的固化系统。

本文通过总结重金属在垃圾焚烧飞灰中的存在形态与浸出特性,对其固化稳定机理进行了分析,并比较了不同固化剂和稳定剂对不同重金属的固化效果,最后对垃圾焚烧飞灰固化处理系统的评价方法进行了梳理和总结,从而为垃圾焚烧飞灰的处理提供参考。

-

重金属的形态即重金属元素存在的理化形式,包括其化合态、价态、结合态等,不同形态的重金属呈现不同的毒性和环境行为。通过分析重金属的具体形态,可更加清晰地评估飞灰中重金属的污染程度。表1列出了MSWI飞灰中存在的主要重金属化合物[8-9]。

欧洲共同体标准物质局(European Community Bureau of Reference)提出了多级连续提取法,将重金属分成4种不同形态,分别为弱酸提取态、可还原态、可氧化态和残渣态[10]。在4种形态中,弱酸提取态的重金属在酸性水溶液的环境中即可释放到周边环境,对人类和环境的危害最大;可还原态和可氧化态虽然较为稳定,但可在合适的氧化还原条件下会被释放出来;残渣态通常称为无效态,残渣态的重金属只能在强酸消解的条件下释放到环境中,它是最稳定的重金属形态,对环境基本无害。

因为不同垃圾焚烧炉内温度、烟气流速和飞灰停留时间等差异较大,所以不同的飞灰中的重金属的形态分布存在比较大的差异[10-13]。但是,其存在形态大多是弱酸提取态、可还原态和可氧化态,迁移性较强,对环境有较大的风险。常威[14]的研究表明,不同炉型的重金属形态分布存在一定的差异。流化床炉中Zn、Cu、Cd弱酸提取态比例很高,Pb的可还原态比例较高,所以,流化床炉飞灰中Cd、Pb、Cu的浸出毒性远远超出生活垃圾填埋标准值,而炉排炉飞灰中只有Cd和Pb略超出标准值。

-

当达到溶解平衡状态时,不同重金属的浸出浓度之间的差异主要由其化合物的浸出特性决定。大多数研究[15-23]通过对飞灰进行不同影响因素下的浸出实验,指出影响飞灰中重金属浸出特性的重要因素包括飞灰的基础理化性质、液固比、浸提液 pH 环境等。

飞灰的粒径分布会影响重金属的浸出,因为一些有毒重金属会聚集在较小的颗粒中,例如大部分Cu和Zn都集中在小于3 mm的灰粒中[15],而且细小颗粒拥有较大的比表面积,浸出速率相对更快。牟陈亚等[16]分析了3种不同的固化体形状的重金属浸出浓度并指出,为了提高安全性和长期稳定性,飞灰固化体成型时应尽量缩小比表面积。另外,飞灰中的硫酸根化合物和氯化物的存在对重金属的浸出也有一定的影响。在浸出时,硫酸根可使一些重金属成为不溶性的硫酸盐而被稳定在固相中;而氯离子则相反,可使重金属的流动性增强,从而加速重金属向浸提液的转移[17]。

液固比也是影响重金属浸出的一个关键因素[18]。由于重金属浸出主要是由溶解机理控制的,而且液固比的增加会促进矿物相的溶解,所以,较高的液固比可以加速重金属的溶解和释放[19]。赵友杰等[20]指出,液固比对不同的重金属有不同的影响:随着液固比的增加,浸出液中 Cd、Cu和Zn的浓度先升高后降低;Pb 的浸出浓度呈现缓慢增加的趋势;Cr、Ni 的浸出浓度变化不大,即液固比对其影响不显著。

浸提液的pH也会影响重金属的溶出行为[21],因为pH是影响重金属化合物溶解和沉淀的关键因素。pH值对浸出元素浓度的影响遵循3种不同的模式,包括阳离子型、氧阴离子型和两性型[22]。在阳离子模式中,元素的浸出液浓度随着pH的增加而持续降低。在氧阴离子模式中,元素的浸出液浓度随pH值的增加而增加,且在碱性(pH>10)的条件下,达到相对较高的浓度。在两性模式下,元素的浸出浓度在中性左右时最小,而在酸性和碱性条件下则增加。

图2 展示了不同重金属浸出率随浸出液pH值的变化趋势[3]。可以看出,Zn、Pb、Cr的浸出率随pH的变化呈现V形曲线,在浸出液pH值上非典型地形成两性峰。在中性或弱碱性条件下,出现了最低的浸出率,其浸出符合两性模式。Cd和Cu的浸出率最初在pH为2~5趋于平稳,随后表现出单调下降,直到pH达到14为止,即阳离子模式。这与刘国威[13]的研究结果一致,即大多重金属在酸性条件下容易浸出,而Pb、Zn、Cr在强碱条件下也容易浸出。这也解释了炉排炉飞灰中大多阳离子型重金属的浸出浓度比流化床飞灰低的原因,主要是由于炉排炉中碱性物质的释放使浸出环境呈碱性,相反,其碱性环境也使得炉排炉中的两性型金属Pb浸出毒性更高[23]。所以,对飞灰中重金属进行固化时,可以选用碱性较强的固化剂,并尽量采用较大尺寸的固化体,以保证大多数重金属的固化效果。

-

将危险废弃物与固化剂混合成固化体时,重金属以物理形式被包裹在固化体养护时产生的地质聚合物内部,其浸出毒性会大大降低。例如水泥、高岭土、钢渣等一些富含硅铝酸盐的原材料在碱激发作用下,其中的硅氧键和铝氧键断裂之后会重新组合成硅氧四面体和铝氧四面体,从而形成了地质聚合物。地质聚合物中大量环状分子结合,形成封闭的三维网状空腔,该空腔可以包裹重金属和其他有毒物质,以达到固化效果[24]。

有研究者[25]认为,重金属不仅仅是以离子形式被包裹,还会以不溶化合物的形式被包封,例如Pb2+、Cd2+形成沉淀后会被再次固封。通常,固化体抗压强度越高,对重金属的物理包封效果越好,即固化性能越好。

-

有较大比表面积或者带电的胶凝材料,可以通过吸附来固定各种重金属离子。例如水化硅酸钙凝胶(C-S-H),它是一种具有高比表面积的无定型胶状微孔材料,可以物理吸附大量的阳离子和阴离子。垃圾焚烧飞灰本身也可以在资源化水热反应和高温养护的条件下,形成沸石或类沸石产物,从而对重金属有一定的理化吸附作用[26]。

一些具有高活性表面的矿物被应用在水处理和土壤修复等领域内作为固体鳌合剂和吸附剂,所以这些矿物在飞灰固化处理方面也有较大的应用前景。针铁矿的表面具有大量的功能基(如单位羟基、孪位羟基、三位羟基等),这些表面基团可通过吸附作用与重金属离子紧密地结合在一起,因而是一种极有前景的飞灰固化剂[27]。

-

同晶置换即矿物结晶时,晶体结构中由某种离子占有的位置部分被性质或大小相近的其他离子所替代,但晶体结构型式仍保持不变。在地聚合物形成的过程中,重金属离子可以替代Na+和K+在地聚合物中的位点,因此可以更有效地被固定在地聚合物体系中。在水化硅酸钙(C-S-H)结构中,Zn2+可以取代Ca2+从而被固定[28]。水化硅铝酸钙(C-A-S-H)结构中的碱金属和碱土金属离子与晶体的结合力很弱,所以水化硅铝酸钙具有很强的离子交换能力[29]。具有相同性质的还有钙矾石,其离子交换可发生在Al3+、Ca2+和SO42−的位置上,其中Pb2+、Cd2+、Zn2+和Cr3+等阳离子可以替代Ca2+和A13+,Cr2O42−等阴离子团可以替代SO42−。

-

用于稳定重金属的化学药剂分为无机类和有机类2种,其稳定机理分别是复分解沉淀作用以及化学键合作用[30]。

复分解沉淀作用可以将有毒重金属转化为低溶解性、低毒性的物质,包括难溶盐沉淀、氢氧化物沉淀和铁氧体沉淀[31]。难溶盐沉淀法包括硫化物沉淀法、碳酸盐沉淀法、磷酸盐沉淀法等。范庆玲等[32]研究了硫化钠和碳酸钠对Pb2+、Cd2+等重金属离子的去除效果,指出硫化钠的去除效果较好,而碳酸钠对重金属的去除效果相对较差,其原因是飞灰中Ca2+的存在消耗了CO32−。何茂[33]发现,磷酸盐的加入可以使Pb、Cr从酸可提取态向残渣态转化,其中磷酸二氢钾对重金属固定效率最高。氢氧化物沉淀法常用的沉淀剂有CaO和NaOH等。pH是影响氢氧化物沉淀法效果的关键因素,故在应用氢氧化物沉淀法时,控制好pH尤为重要。铁氧体沉淀法[34]的原理是调节铁盐溶液的pH后,被氧化的亚铁离子可以通过吸附与表面络合作用结合重金属离子形成复合铁氧体,从而稳定重金属。

化学键合作用主要是重金属离子与有机物稳定剂的螯合作用,水溶性的螯合高分子可与重金属离子反应,生成稳定的高分子螯合物沉淀[35]。李建陶等[36]与杨光等[37]指出,因为硫原子半径大而且带负电,所以有机螯合剂中以 S、N 为中心原子的配位体可以通过强极性键与重金属离子结合。不同的螯合剂与不同的重金属离子所形成的结构虽然有一定的差别,但稳定重金属的方式相同,均由螯合剂高分子上的有效官能团与重金属离子通过化学键合作用反应后,生成稳定交联空间网状结构沉淀[38]。

-

工业中常用的固化剂包括水泥、粉煤灰、偏高岭土、矿渣等[39]。常用的稳定剂包括磷酸盐、硫化钠、DTC类有机螯合剂等[30]。一种固化剂基本可以同时固定多种重金属,只是稳定效果有一定的差异。如果有单一的重金属含量超标,可以采用相应的稳定剂进行针对性处理。为了更有针对性地处理不同的飞灰,了解不同材料对不同重金属的固化率非常重要。

固化率指固化稳定化前、后飞灰重金属元素浸出浓度的差值与原始飞灰中重金属元素浸出浓度的比值,计算方法见式(1)。

式中:ƞ为固化率;

c0 为稳定化之前飞灰重金属元素的浸出质量浓度,mg·L−1;ct 为稳定化之后飞灰重金属元素的浸出质量浓度,mg·L−1。所以,固化率越高,固化体中重金属的浸出浓度越低,即越安全。通过计算不同固化剂和稳定剂对不同重金属的固化率,可以为工程实际应用提供参考,计算结果见表2和表3。

由于大多数飞灰中的Hg含量较低,符合卫生填埋标准,所以针对Hg的浸出研究较少。由表2可以看出,大部分固化材料对Pb、Zn的固化效果都比较好。其中,硅酸盐水泥的固化效果顺序为Cr>Pb>Zn>Cd>Cu;粉煤灰对于除Cr以外的重金属固化效果都达到了95%以上;偏高岭土对Zn、Pb、Cu、Hg的固化效果较好,而对Cr的固化效果一般,而且因为偏高岭土本身含有可溶解性的Cd,所以偏高岭土不仅对于Cd完全没有稳定作用,还会引入一定量的Cd元素。所以,用偏高岭土固定Cd超标的飞灰时,应加入适当的稳定剂进行处理。

矿渣和脱硫石膏组成的胶凝材料在飞灰掺量较低时对多种重金属都达到了85%以上的固化率,固化效果较好,而且矿渣基固化体的抗压强度高达47 MPa,在做建筑材料等方面有较大的资源化利用前景[44]。

赤泥虽然是一种很好的可形成地聚合物的原材料,但赤泥对Cr完全没有固定作用,而且赤泥固化体的耐久能力差,抗压强度低,长期稳定性无法保证。而在赤泥中加入一定量的煤矸石之后,形成的赤泥-煤矸石地聚合物的抗压强度会大大提升。因此,可以从物理包封的角度稳定重金属,其结构和形态特征进一步证明,地聚合物基质在其致密的网络微观结构中固定了重金属[43]。

相关研究[45]也指出,只用单一的硅酸盐水泥做固化材料对重金属的稳定并不是非常有效,将硅灰加入到硅酸盐水泥或者轻烧氧化镁中形成的胶凝材料中存在大量的C-S-H或M-S-H凝胶,对重金属的稳定效果极好。由此,我们可以得出,对固化材料进行复配可以解决单一固化体抗压强度低和对某种重金属固定效果较差的问题,这是将来垃圾焚烧飞灰固化的一个重要发展趋势。

另外,大多数固化材料处理飞灰时,为了达到重金属稳定的效果,其飞灰掺量较低,导致成型固化体的增容较大,从而大大增加了填埋场的负担。而且,这些固化体的长期稳定性亦存疑,因为若固化体出现裂隙,在中性或偏酸性环境下,仍然存在较大的浸出风险。

通过药剂稳定处理飞灰可以实现少增容或不增容。由表3可以看出,磷酸盐对于Pb和Cd均有一定的稳定化效果,而多数有机螯合剂可以在掺量较小的情况下实现更高的固化率。然而,无机稳定剂对重金属选择性不同且长期稳定性较差,同时有机螯合剂的成本较高,所以,复合稳定剂近年来发展迅速,在保证重金属稳定效果的同时,可以最大限度减少处理成本。由于药剂稳定处理飞灰在资源化应用方面具有一定的局限性,所以,将固化剂与稳定剂复配来处理飞灰并进行建材方向的资源化利用有一定的研究前景。

-

单因素指标有环境指标和经济指标等。环境指标主要包括重金属浸出浓度和二恶英含量。生活垃圾焚烧飞灰已被列入2021年新施行的《国家危险废物名录》中,其经过HJ/T 299-2007制备的浸出液中有害成分浓度不超过《危险废物填埋污染控制标准》(GB 18598-2019)中规定的限值[52],即可进入柔性危废填埋场中处置(表4);或者经处置后满足现行国家标准《生活垃圾填埋场污染控制标准》(GB 16889-2008)规定的条件,即可以进入生活垃圾填埋场填埋,以HJ/T 300-2007制备的浸出液中危害成分质量浓度低于表5规定的限值[53]为标准。但随着环境问题的日益严重以及可持续发展的要求,飞灰中重金属的长期浸出毒性更值得关注,虽然目前已经有一些相关的研究,但非常有限。

有时为了满足要求,加入过量的固化剂,从而导致成本提升也是不可取的。所以,飞灰固化处理系统在进行工程实际应用时,应该在满足国家规定的环境标准的基础上,尽量降低经济成本。

经济方面常见的指标包括固化材料费、碱激发剂费用、运输费、电费、填埋费等。林昌梅[54]通过对每吨飞灰应用不同处理方式的费用计算,得出用固体螯合剂稳定后的飞灰送往生活垃圾填埋场填埋是最经济的方法。杨光等[37]指出,用药剂复配的方式稳定飞灰,可减少约30%的成本。

在已有的研究中[39],通过工程应用实例分析了不同固化材料的固化成本,因为不同飞灰中所含的重金属含量差距较大,所以不同固化系统的处置成本相差较大。因此,针对不同的飞灰,应该结合相应重金属的浸出毒性,综合考虑不同固化剂的固化率和材料价格及其资源化利用程度来选择固化方案,所以综合性评价是比较合理的方法。

-

固化系统的综合评价是指该评价方法综合考虑了多方面的因素,其中应用较为广泛的评价方法为层次分析法(analytic hierarchy process)。层次分析法是一种定性和定量分析相结合的决策方法,它将与决策有关的要素分解成目标、准则和方案等层次,适合应用于具有分层交错评估指标的应用程序和目标系统[55]。

合理确定飞灰固化系统受到经济、环境等多种因素的影响,是一个科学决策的过程。因此,层次分析法在飞灰固化处理系统评价中的应用具有一定的合理性。层次分析法应用的关键主要在于指标体系的构建,评价飞灰固化系统的方案如下:目标层为确定针对某种飞灰的最优固化方案;准则层围绕经济和环境两方面,主要包括材料费用、材料可得性、资源化效益、重金属浸出问题;方案层为不同的固化方式。

根据以上分析,我们以浙江省的炉排炉飞灰[14]为例,其中Pb、Cd的浸出毒性分别是生活垃圾填埋标准值的1.692倍、5.42倍,则要求固化率应该分别至少达到41%、82%。根据表2和表3,选择能达到固化率要求的备选方案为:粉煤灰;脱硫石膏、矿渣;氧化镁、硅灰;DTC螯合剂。由此确定的层次分析结构模型如图3所示。通过建立判断矩阵,保证矩阵一致性检验良好,进行层次单排序和层次总排序后,得出方案层P对于目标层A的权重分析结果,P1、P2、P3、P4的权重分别为0.228、0.237、0.310、0.226。4种方案的排序为P3>P2>P1>P4,可见采用氧化镁和硅灰作为固化材料是针对该浙江飞灰的最优处理方案。

事实上,每个地区飞灰的理化性质和重金属含量大不相同,易得的固化材料和填埋场的运行情况也不同,所以每个地区最优的飞灰固化处理方式也不尽相同。针对不同的地区,可以利用层次分析模型计算出最合适的飞灰处理方式。

-

目前,我国垃圾焚烧飞灰的处置存在的问题有2个:一是我国的生活垃圾来源复杂,不同时间、地点产生的飞灰含量与组成差距都比较大,所以飞灰的处理系统并不具有科学性与普适性;二是虽然目前各种飞灰固化处理方案层出不穷,但每种处理方案都要针对不同的飞灰进行分析研究后经过实验才能进行工业的应用,这不仅消耗了大量的人力物力,而且其固化处理系统连续应用价值较低。基于上述问题,对未来垃圾焚烧飞灰的重金属处理给出以下4点建议。

1) 固化体比表面积的增大可以减小飞灰中重金属的浸出,为了减少重金属的浸出毒性,应在技术和资金允许的情况下,尽量做大固化体的尺寸。同时,首选呈碱性的固化体,因为大多数重金属在弱碱性环境下不容易浸出,而且垃圾填埋场渗滤液呈酸性,所以碱性固化体长期稳定性和安全性较好。

2) 采用单一的固化材料有时可能达不到想要的固化效果,而直接加入大量无机或有机稳定剂又会大大提升飞灰处理的成本。因此,工程上建议采取2种固化剂结合或固化剂与稳定剂复配的方式,可以在实现较好重金属稳定效果的同时降低成本。所以,材料复配的方法有很大的应用前景,可以在此方面进行更深入的实验研究。

3) 对垃圾焚烧飞灰固化系统的选择应从多个角度加以考虑,比如环境、经济成本方面等,采用层次分析法可以对飞灰固化处理系统的选择进行定性和定量的分析,提供多方面的、更加完善的评价,实现对资源的有效利用。

4) 针对不同飞灰的固化处理仍然值得开展更深入的研究,应继续寻找高效、低成本的新型固化剂以及回收重金属的方法。随着未来我国垃圾分类技术的逐步成熟,同一垃圾焚烧厂焚烧的垃圾组分将趋于均衡,产生的飞灰性质也更加均一,故不同地区和炉型的焚烧厂即可以根据其飞灰成分及特性选择最合适的固化稳定处理系统,并实现大规模工业化。

垃圾焚烧飞灰中重金属固化稳定机理及系统评价方法的研究进展

Research progress on the mechanism and systematic evaluation methods of solidification and stabilization of heavy metals in municipal solid waste incineration fly ash

-

摘要: 垃圾焚烧飞灰中的重金属是必须处理的环境污染物。目前,对于垃圾焚烧飞灰的固化稳定化处理已经有了大量的实验研究。但是,不同地区垃圾焚烧厂产生的飞灰中,重金属含量和形态大不相同,故相应的飞灰仍然难以实现大规模、普适性的处理。在查阅文献及实际调研的基础上,系统总结了垃圾焚烧飞灰中重金属的存在形态与浸出特性;通过对重金属固化稳定机理的分析,指出了垃圾焚烧飞灰固化材料和稳定剂选择的方向。此外,还计算了不同的固化剂与稳定剂对不同重金属的固化率,发现材料复配的方式对多种重金属的稳定效果较好。最后,比较了不同评价方法在垃圾焚烧飞灰固化系统选择中的应用效果,指出综合评价方法是目前相对较完善、系统的方法,在工程实际中具有广阔的应用前景。Abstract: The toxic heavy metals in fly ash generated from waste incineration are environmental pollutants that must be treated. At present, a large number of previous studies focused on the solidification and stabilization of fly ash, but the content and distribution of heavy metals varied in fly ash produced by incineration plants in different regions, so it is challenging and urgent to figure out an effective and universal treatment for large-scale industrial use. This review systematically summarized the leaching characteristics and chemical forms of heavy metals in fly ash, and pointed out the direction of selection of solidification materials and stabilizing agents by analyzing the stabilization mechanism of heavy metals. The ratios of different heavy metals stabilized by different materials were calculated, and it is concluded that the solidification method combined with multiple materials had a good stabilizing effect on various heavy metals. Finally, through comparison of apply effects of different evaluation methods, it is proposed that analytic hierarchy process was relatively adequate and systematic in the selection of fly ash solidification system, which is promising in the promotion and application.

-

近年来,与传统的化学计量发动机相比,柴油和其他贫燃汽油车辆因其更好的燃油效率和低CO2排放量而拥有广阔的发展前景[1],但三效催化剂对NOx的催化还原效果较差[2]。随着氮氧化物排放造成的环境污染问题的日趋严重,在未来几年,交通运输部门对氮氧化物排放的监管也将更为严格。因此,有必要开发能够在柴油和其他贫燃汽油车辆的发动机处理系统之后还原NOx的催化系统[3]。为了解决这个问题,许多学者研究了NSR(NOx储存还原)技术及以NH3或烃为还原剂的NH3-SCR和HC-SCR催化体系[1]。HC-SCR因其不必通过外部加入还原剂而引起人们的广泛关注[2],并且已有研究证明HC-SCR是一种有效且经济的技术[4]。研究表明,TiO2不仅在光催化领域效果显著,在SCR应用中也是一种优良的催化剂载体[5]。TiO2具有强抗硫中毒能力、高比表面积[6]、低毒性和价格低廉的优势[7]。同时Ce基材料可以用作三效催化剂的重要组分,它们能够储存和释放氧气,进而起到促进CO和NO转化的作用[8]。王淑勤等[9]以TiO2为载体,负载Ce和Co元素,研究其脱硝性能,发现与纯TiO2相比,其效率提高了近50%。JIN等[10]将Mn-Ce活性组分负载在TiO2和Al2O3载体上,发现在80~150 ℃,Mn-Ce/TiO2的脱氮活性高于Mn-Ce/Al2O3。此外,杂多酸(HPAs)因具有假液相特性、强氧化还原能力、活泼的晶格氧、强质子酸性、无毒和非挥发性的特点而引起关注[11]。研究[12]表明,极性分子(如NO、NH3、吡啶)等可以进入HPAs内部,从而引发HPAs表面和内部反应。实验发现,NOx的去除率与杂多酸的酸度密切相关,杂多酸的酸性越强,去除率越高。其中HPW酸性最强,具有最高的NOx去除率。在HPW的各种结构中,已有研究探讨了Keggin型H3PW12O40的物理化学和催化性质,并且已经证明它是一种可以用于均相或非均相的有效超级酸[12]。但是在实际应用中,纯杂多酸也存在很多缺点,如比表面积小(<10 m2·g−1)、热稳定性低、机械强度差、在极性溶剂中溶解且难以回收,因此,应将其负载到载体上来克服这些缺点[13]。目前,负载磷钨酸的主要载体有活性炭、SiO2、TiO2、MCM-41、分子筛等中性载体[14]。

本研究采用浸渍法制备了TiO2、Ce-TiO2和Ce与H3PW12O40(HPW)共掺杂TiO2 3种催化剂,模拟烟气进行脱硝活性测试,使用X射线衍射(XRD)、傅里叶变换红外(FTIR)和扫描电镜(SEM)对制备的催化剂进行表征测试,同时进行了原位傅里叶变换红外光谱实验,阐明HPW和Ce在SCR反应中的作用,推测其可能的反应机理,为进一步深入研究烃类选择性催化还原NO反应机理提供参考。

1. 实验部分

1.1 催化剂制备

通过浸渍法合成负载Ce和HPW的催化剂。首先,在剧烈搅拌下,将2份0.3 g HPW溶解在去离子水中;然后将2份HPW溶液(15%)逐滴分别加入到2 g TiO2中,剧烈搅拌2 h,将沉淀物静置12 h,100 ℃下干燥过夜,得到HPW-TiO2粉末;将其中1份HPW-TiO2样品在空气中400 ℃下煅烧4 h,得到HPW-TiO2(CM),另一个未煅烧的样品标记为HPW-TiO2(UCM)。

将3份0.186 g Ce(NO3)·6H2O(3%)溶解在去离子水中,完全溶解后,将硝酸铈溶液滴加到TiO2、HPW-TiO2(CM)和HPW-TiO2(UCM)中,剧烈搅拌2 h。然后将3个样品静置12 h,100 ℃下干燥过夜。最后,将2 g TiO2与其他3个样品一起在空气气氛中400 ℃煅烧4 h,以获得TiO2、3%Ce-TiO2、3%Ce-15%HPW-TiO2(CM)和3%Ce-15%HPW-TiO2(UCM)催化剂,简称为TiO2、Ce-TiO2、Ce-HPW-TiO2(CM)和Ce-HPW-TiO2(UCM)。

1.2 催化剂表征

采用具有Cu Kα(λ=0.154 06 nm)的BRUKER D8 ADVANCE衍射仪进行粉末X射线衍射(XRD)测试表征,管电压为40 kV,管电流为40 mA,扫描速率为11.8 (°)·min−1,扫描角度为5°~80°;采用S-4800场发射扫描电子显微镜(SEM)观察分析催化剂的微观形貌;通过BRUKER VERTEX 70光谱仪获得傅里叶变换红外光谱(FTIR)的数据,扫描波数为400~4 000 cm−1。

1.3 催化剂活性测试

以固定床装置评价各催化剂的C3H6-SCR反应活性。U型石英反应管内径为5 mm,外径为6 mm。催化剂用量为0.2 g,粒径为20~40目。标准C3H6-SCR反应的初始气体条件为:[NO]=[C3H6]=0.1%,[O2]=10%,以He作为平衡气,气体流量为100 mL·min−1,气体空速约为30 000 h−1。混合气体中NO浓度由化学传感器多组分气体分析仪进行监测,以NO脱除率

ηNO 表示催化剂脱硝效率,计算方法见式(1)。ηNO=CNO,in−CNO,outCNO,in×100% (1) 式中:

CNO,in 为入口NO浓度,μg·L−1;CNO,out 为出口NO浓度,μg·L−1。1.4 原位红外测试

原位FT-IR测试在FT-IR光谱仪(BRUKER VERTEX 70)上进行,仪器分辨率为4 cm−1。在每次实验运行前,样品在400 ℃下,Ar气氛中以10 mL·min−1的总流速预处理20 min,除去吸附的杂质,然后冷却至目标反应温度。在C3H6(或NO+O2)吸附实验中,将样品在200 ℃下暴露于0.1% C3H6(或0.1% NO+10% O2)气流中60 min,然后Ar吹扫10 min。在瞬态研究中,首先将样品预先暴露于0.1% C3H6(或0.1% NO+5% O2)中,在200 ℃下吸附60 min,然后用Ar吹扫10 min,随后将气体转换为0.1% NO+5% O2(或0.1% C3H6),以获得FT-IR光谱的动态变化。

2. 结果与讨论

2.1 催化剂表征

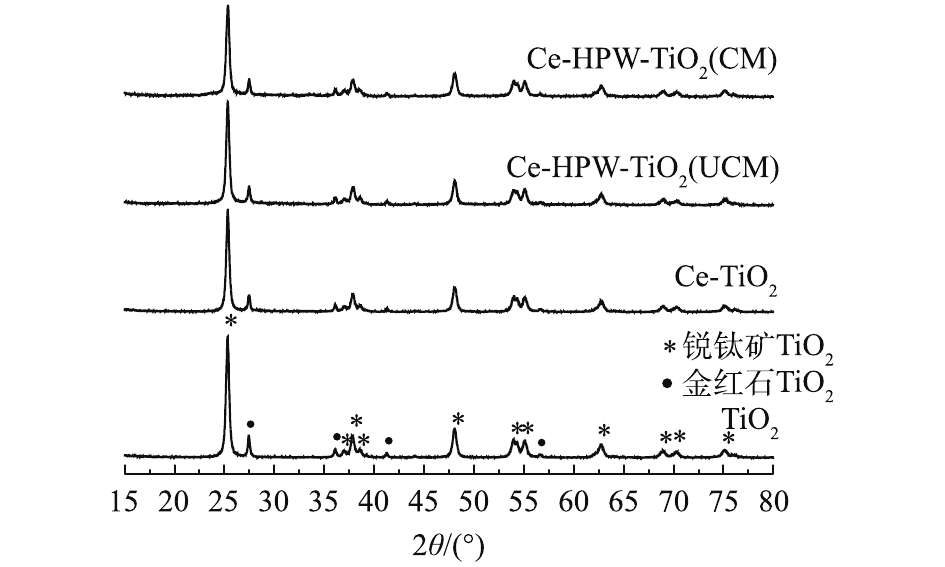

TiO2、Ce-TiO2、Ce-HPW-TiO2(UCM)和Ce-HPW-TiO2(CM)催化剂的XRD结果如图1所示。据研究[7],在25.28°、36.84°、37.78°、38.42°、47.97°、53.79°、55.08°、62.70°、68.83°、70.32°和75.03°处出现的衍射峰对应于锐钛矿型TiO2的特征峰。在27.42°、36.06°、41.24°和56.64°处出现的衍射峰与金红石型TiO2的特征峰完全吻合。图1中未显示出Ce和H3PW12O40特征峰,仅出现了TiO2的特征峰。而且随着Ce和HPW的掺杂,TiO2衍射峰的强度逐渐减弱。这证明Ce和HPW的掺杂影响了TiO2的晶体结构,并且在载体表面上以非晶态高度分散。

图2是TiO2、Ce-TiO2、Ce-HPW-TiO2(UCM)和Ce-HPW-TiO2(CM)的SEM图。图2(a)为纯TiO2的SEM图像,其表面表现为具有不光滑表面和不均匀颗粒的聚集体。掺杂Ce后,Ce-TiO2的形貌发生了明显的变化,催化剂表面变得更加光滑。HPW修饰的催化剂表现出与Ce-TiO2相似的形态和微观结构,如图2(c)和图2(d)所示。显然,Ce-HPW-TiO2(UCM)和Ce-HPW-TiO2(CM)的颗粒形态更规则,分散性更好。这可能是由于各组分之间的强相互作用导致的,这种相互作用有利于催化活性的增强,可抑制TiO2颗粒的团聚过程、干扰晶体颗粒的生长以及增加催化剂表面积。

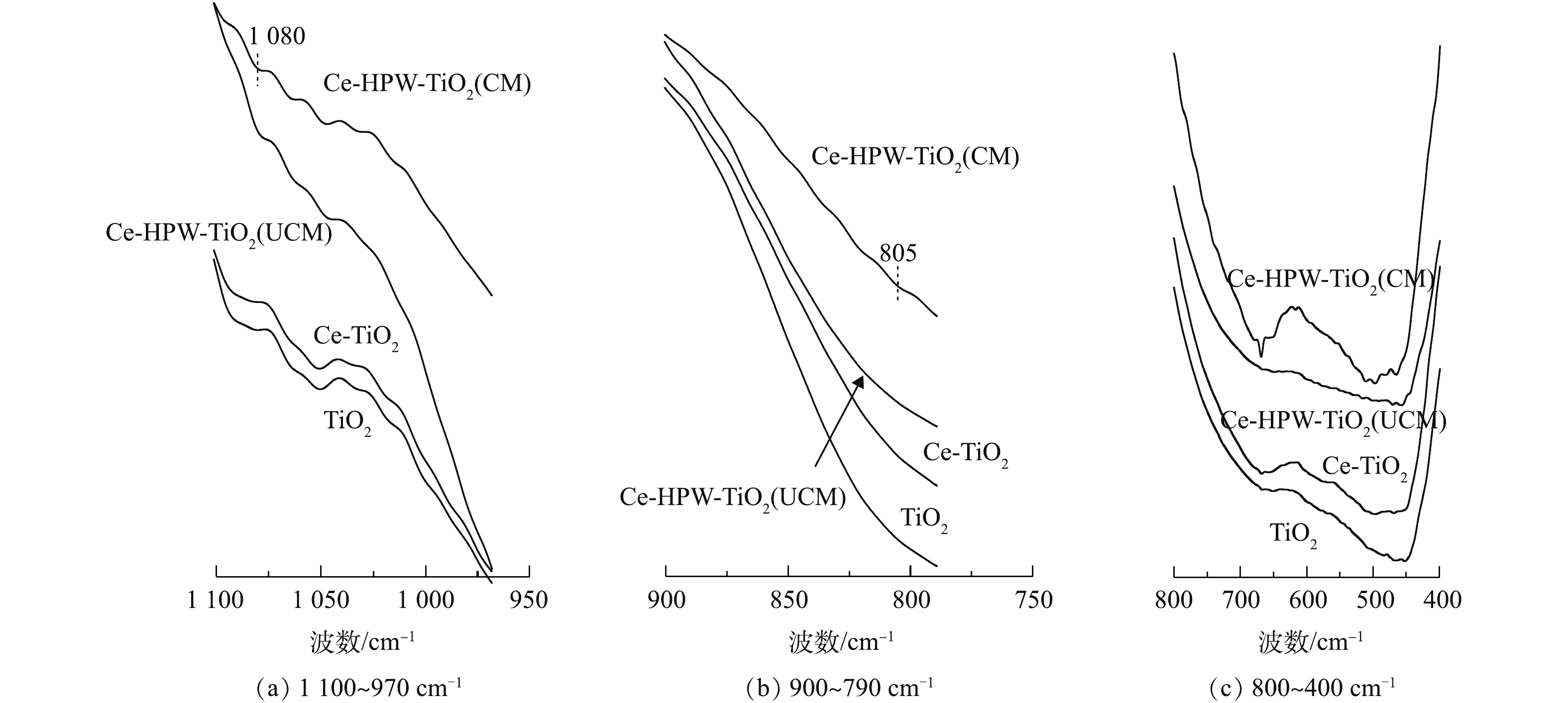

TiO2、Ce-TiO2、Ce-HPW-TiO2(UCM)和Ce-HPW-TiO2(CM)的FT-IR谱图如图3所示。据研究[15-16],Ti―O、Ce―O、Ti―O―Ce键的伸缩振动峰值出现在800~400 cm−1。与TiO2的谱图相比,Ce-TiO2相应的透射带呈蓝移状态,这证明Ce成功掺入了TiO2骨架[17]。曲线Ce-HPW-TiO2(UCM)和Ce-HPW-TiO2(CM)的趋势类似于曲线TiO2,峰值位置也存在蓝移现象,表明HPW、Ce和TiO2在催化剂表面存在相互作用。

与HPW相关的FT-IR研究[18]指出,P―Oa是指连接杂原子P和金属氧化物簇W3O13的一种氧原子,其伸缩振动峰出现在大约1 083 cm−1处,并且在802 cm−1处左右的峰可以归属于边缘共享W3O13八面体与W―Oc―W之间的拉伸。这几个特征峰可被用作证明HPW的Keggin结构存在的常用方法[19]。在图3中的800~1 100 cm−1处,HPW修饰的催化剂谱图存在Keggin结构典型振动带特征峰,表明Keggin型聚阴离子成功负载在催化剂表面。与Ce-HPW-TiO2(CM)相比,Ce-HPW-TiO2(UCM)的HPW特征峰不明显,这可能是由于在负载HPW后没有进行煅烧导致的,使其没有很好地固定在催化剂表面上。

2.2 催化剂活性测试

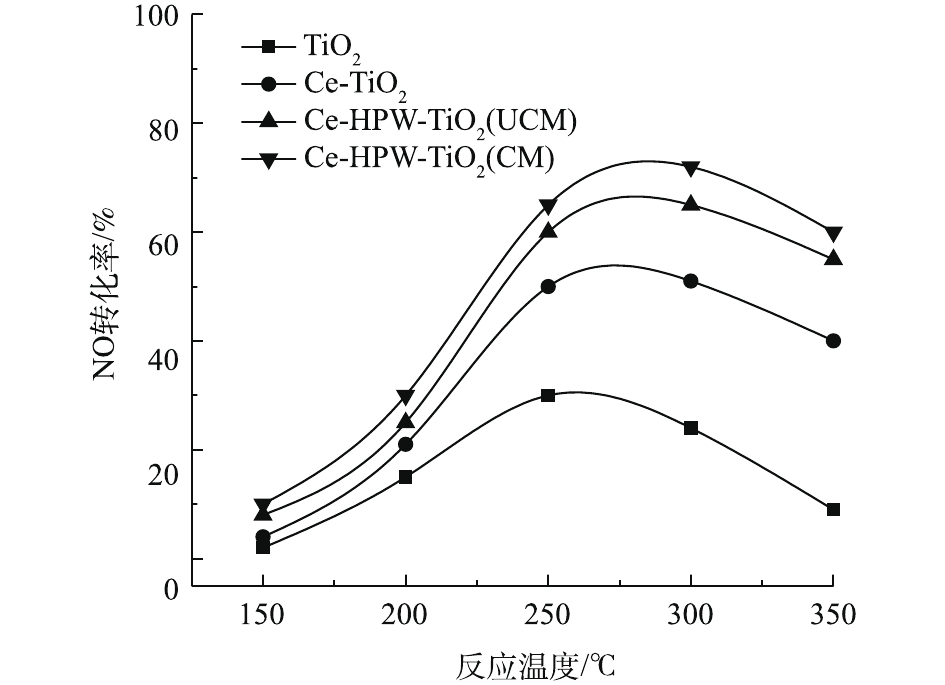

图4显示了纯TiO2以及掺杂Ce、HPW后的催化剂的C3H6-SCR活性随温度的变化情况。由图4可知,在中低温范围内(150~350 ℃),随着温度的升高,各催化剂对NO的转化率均呈先增大后减小的趋势。NO转化能力顺序为Ce-HPW-TiO2(CM)>Ce-HPW-TiO2(UCM)>Ce-TiO2>TiO2。Ce-HPW-TiO2(CM)催化剂显示最高的NO转化率,约为73%,这说明Ce和HPW的共掺杂显著促进了催化剂在中低温区的C3H6-SCR脱硝活性。由此还可看出,Ce-HPW-TiO2(CM)和Ce-HPW-TiO2(UCM)虽然脱硝活性差距一直很小,但中间煅烧过的催化剂即Ce-HPW-TiO2(CM)的活性还是优于Ce-HPW-TiO2(UCM)的活性。

2.3 原位FT-IR分析

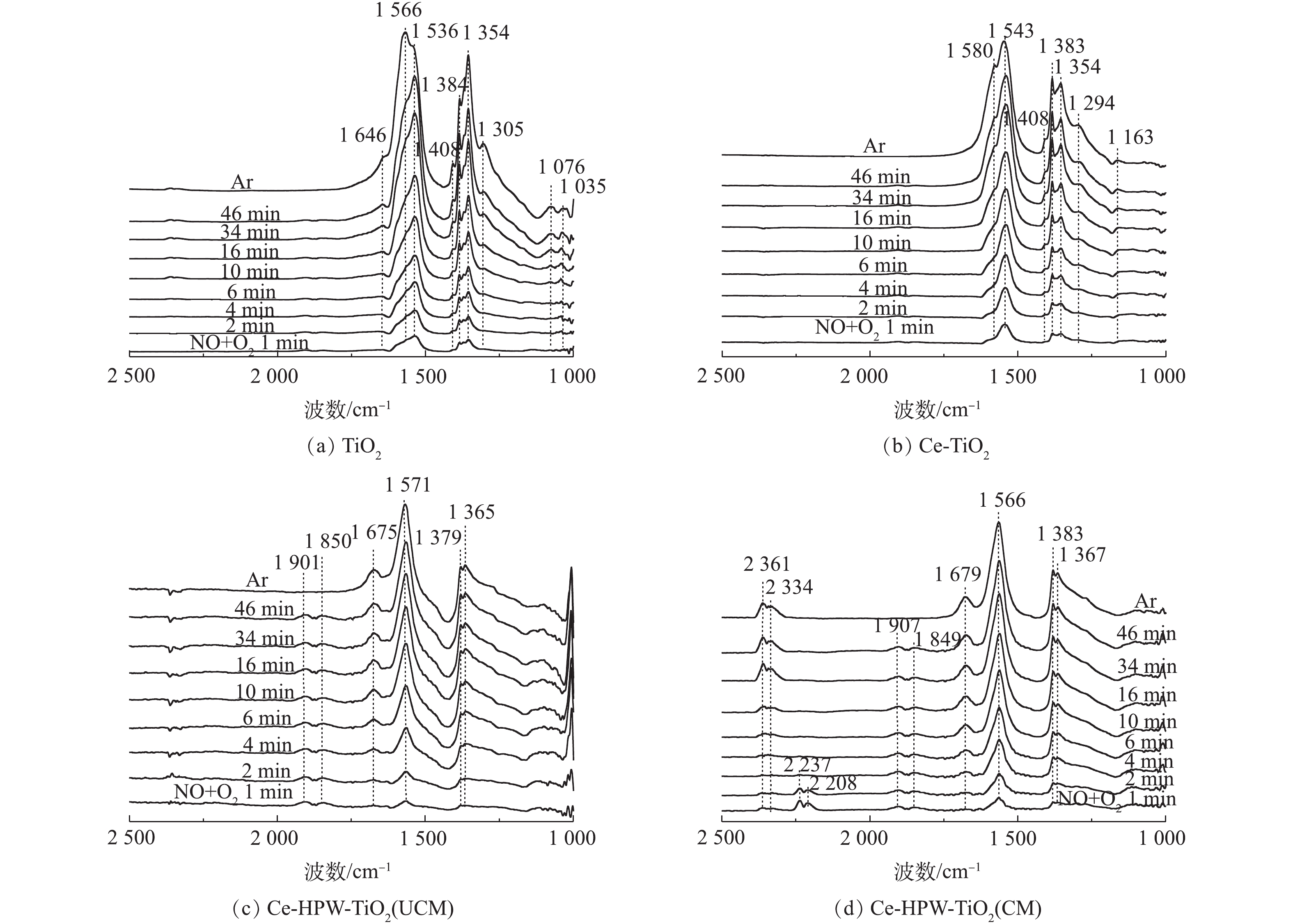

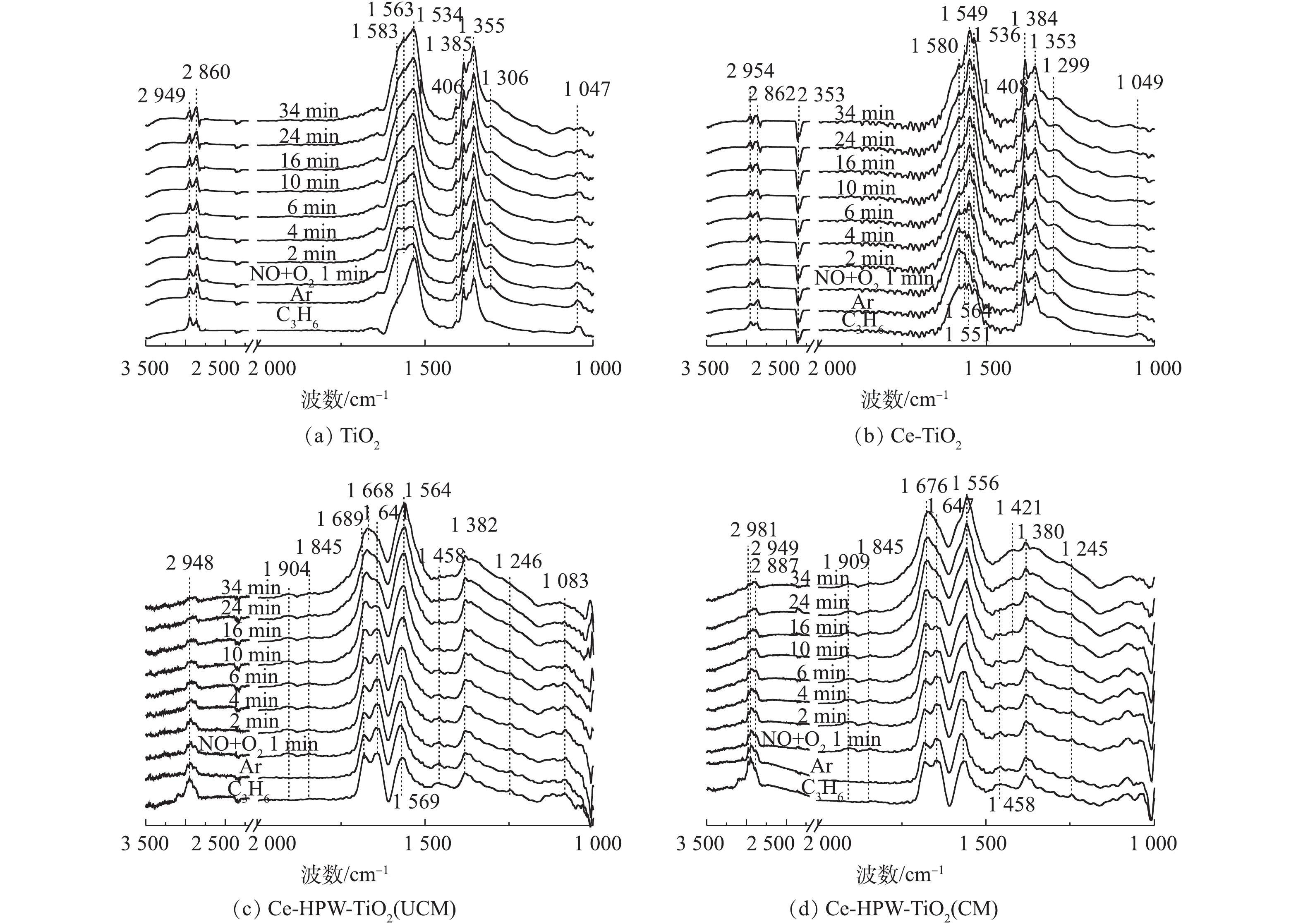

1) NO+O2共吸附。采用原位FT-IR技术测定了TiO2、Ce-TiO2、Ce-HPW-TiO2(UCM)和Ce-HPW-TiO2(CM)上的NOx吸附物种,如图5所示。可以看出,图5中出现了归属于螯合双齿硝酸盐(1 035 cm−1)、单齿硝酸盐(1 076、1 294、1 354、1 367、1 383、1 536和1 679 cm−1)、双齿硝酸盐(1 163、1 305、1 543、1 566和1 580 cm−1)、桥联硝酸盐(1 646 cm−1)、单齿亚硝酸盐(1 408 cm−1)、气态吸附的NO(1 849 cm−1和1 907 cm−1)、亚硝鎓离子(NO+)(2 208 cm−1和2 237 cm−1)、亚硝酰阳离子(NO+)(2 334 cm−1)和[NO2]+物种(2 361 cm−1)[8, 20-27]的特征峰,这些特征峰的强度均随时间逐渐增强。TiO2(图5(a))催化剂在Ar吹扫10 min后,1 566 cm−1处吸收峰逐渐增强,而1 536 cm−1处的吸收峰强度逐渐降低。推测单齿硝酸盐不稳定,转化为双齿硝酸盐。Ce-TiO2的谱图与TiO2相似,但峰强度更高(图5(b)),这表明Ce的负载促进了TiO2对NOx的吸附能力。由图5(c)可以明显地看出,在将NO+O2引入反应池1 min后,立即出现了具有不同构型的硝酸盐物质。在Ar吹扫10 min后,1 850 cm−1和1 901 cm−1处的特征峰消失,这种现象归因于NO的气态吸附。图5(c)与图5(b)得到的硝酸盐的特征峰不同,表明HPW的添加改变了由Ce-TiO2吸附形成的硝酸盐物质。如图5(d)所示,Ce-HPW-TiO2(CM)与Ce-HPW-TiO2(UCM)催化剂上NO+O2共吸附的原位FT-IR谱图基本相同。可以观察到,位于2 334 cm−1和2 361 cm−1处的峰随时间增强,2 208 cm−1和2 237 cm−1处的特征峰在2 min后消失,这种现象可能是由于吸附的NO+和O2之间的反应。此外,图5(d)中的特征峰强度比图5(c)中的特征峰强度增强,表明在二次浸渍之前,煅烧样品有利于增加结晶度并由此增强吸附NOx的能力。由此可知,Ce和HPW的掺杂可以增加吸附在催化剂表面上的硝酸盐物质的数量。

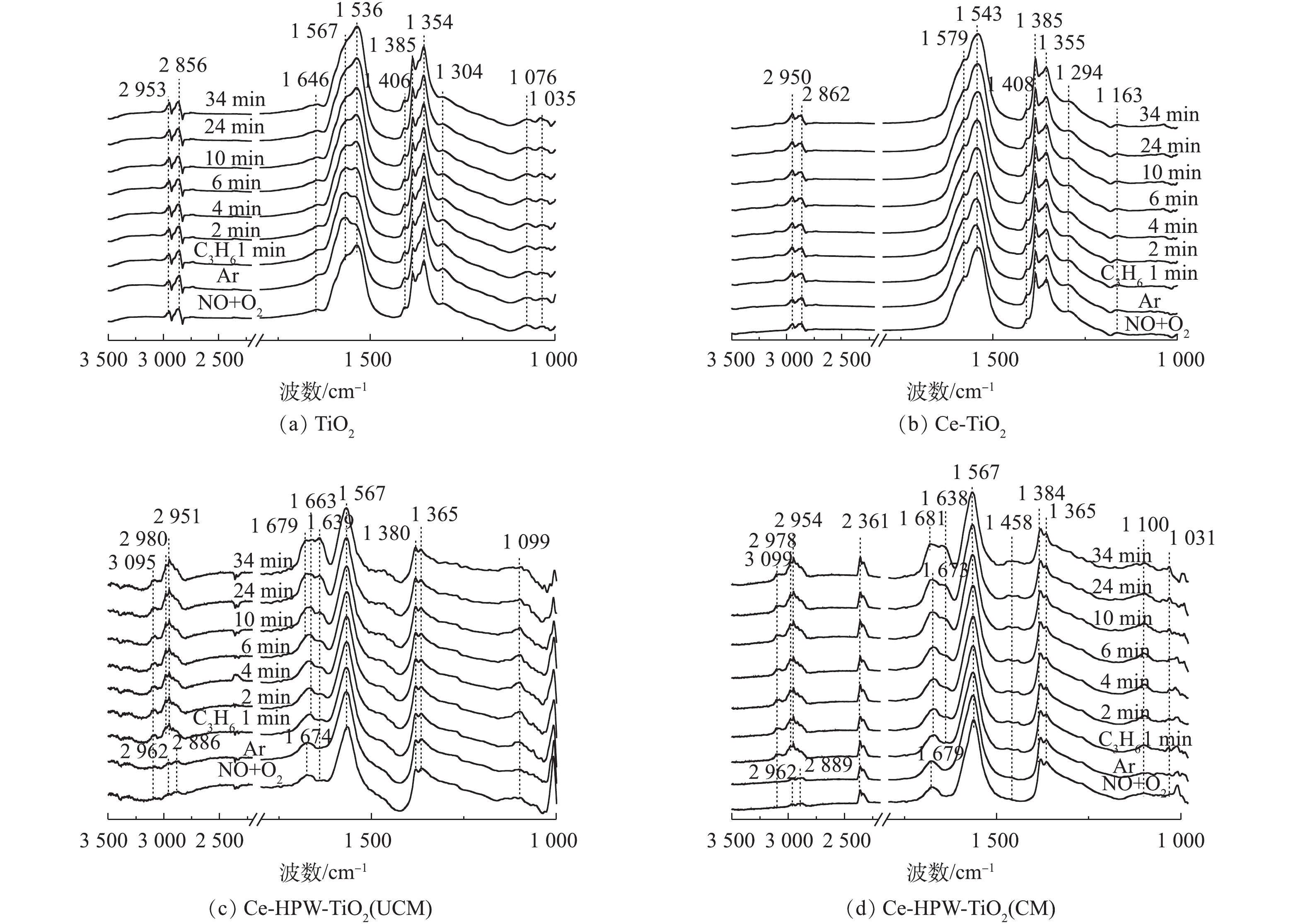

2) C3H6吸附。图6为通入C3H6的过程中TiO2、Ce-TiO2、Ce-HPW-TiO2(UCM)和Ce-HPW-TiO2(CM)上吸附物种的动态变化情况。图6中的特征峰可归属于甲酸盐(1 368、1 382、1 598和2 885 cm−1)、乙酸盐(1 458、1 465、1 535、1 565、1 582和2 981 cm−1)、C―C振动(1 049、1 079、1 094、1 179、1 211和1 245 cm−1)、甲酸盐(COO−)振动特征峰(1 352 cm−1)、H2O(1 641 cm−1)、C3H6物种(1 658 cm−1)、碳酸盐(1 338、1 408、1 440、1 470和1 552 cm−1)、丙酮(1 670、1 682和1 723 cm−1)、CO2(2 357 cm−1)、烷烃的C―H伸缩振动峰(2 862、2 947和3 104 cm−1)、甲酸盐的COO−不对称伸缩振动和CH变形振动峰(2 954 cm−1)、碳氢化合物的C―C振动(1 299 cm−1)和未反应的丙烯(1 648 cm−1)[2, 8, 22, 28-32]。由图6可知,所有特征峰强度都随时间的增加而增强。如图6(a)所示,对于TiO2催化剂,Ar吹扫10 min后,1 368 cm−1和1 598 cm−1处的特征峰消失,同时出现1 582 cm−1处的新特征峰。这是由于甲酸盐稳定性较低,并转化成了乙酸盐。与TiO2相比,Ce-TiO2出现了更多的丙烯吸附物种(图6(a)),表明Ce的负载可促进TiO2对丙烯的吸附,从而产生更为丰富的C3H6吸附物种。Ce-HPW-TiO2(UCM)和Ce-HPW-TiO2(CM)催化剂对于C3H6的吸附具有相同的趋势。由图6(c)可以看出,以1 440 cm−1和1 470 cm−1为中心的特征峰强度先增加,然后逐渐减小,直到完全消失。同时出现了位于1 458 cm−1的特征峰,这可能是由于碳酸盐不稳定,转化为乙酸盐。与Ce-TiO2相比,添加HPW的催化剂可增加丙烯的吸附种类,且主要吸附物种由乙酸盐转变为丙酮。

3)预吸附的NO+O2物种与C3H6之间的反应。预吸附的NOx物质与C3H6在200 ℃下的反应的原位FT-IR谱图如图7(a)~图7(d)所示。由图7(a)可知,在TiO2上1 567 cm−1处,峰强逐渐减弱,证明在反应过程中消耗了双齿硝酸盐,而双齿硝酸盐和C3H6吸附物种之间进行反应得到的COO−,与预吸附的单齿硝酸盐共吸附,使得1 536 cm−1处的峰强增加。将气体切换为C3H6后,Ce-TiO2催化剂未检测到表面物质的明显变化。由此可知,负载Ce对于优化C3H6与预吸附的NO+O2物质之间的反应过程是无效的。

Ce-HPW-TiO2(UCM)在预吸附NO+O2后,催化剂表面覆盖着各种NOx吸附物种,气体切换至C3H6后,归属于C―H弯曲振动的位于1 099 cm−1处的特征峰强度在前10 min内逐渐增加,随后减小。同时单齿硝酸盐的强度逐渐下降甚至消失,2 886 cm−1和2 962 cm−1处的O―H特征峰也消失,表明吸附的NOx物种在这一反应过程中被消耗了。另外部分出现了由于C3H6氧化产生的H2O(1 639 cm−1)、双齿碳酸盐(1 663 cm−1)、丙酮的C=O伸缩振动(1 679 cm−1)、甲酸盐的COO−不对称伸缩振动+CH变形振动(2 951 cm−1)和CH伸缩振动(2 980和3 095 cm−1)[8, 22, 32-33]等新峰,而且各特征峰的强度随时间的增加逐渐增强。但双齿硝酸盐物种相对稳定,因此,推断双齿硝酸盐在Ce-HPW-TiO2(UCM)催化剂上的反应是惰性的。Ce-HPW-TiO2(CM)与Ce-HPW-TiO2(UCM)的红外谱图基本相似,通入C3H6后,归属于C―H弯曲振动(1 100 cm−1)的特征峰在前10 min逐渐增强,随后减弱。同时归属于C―C振动(1 031 cm−1)的特征峰在10 min后增强。表明C―H弯曲振动是在10 min内通入丙烯产生的,之后,该物质与吸附的NOx物种进行反应而被消耗,同时这一反应过程也伴随着C―C振动的形成和积累。此外,单齿硝酸盐和双齿硝酸盐强度逐渐减弱甚至消失,位于2 889 cm−1和2 962 cm−1处的O―H特征峰也逐渐消失,说明NOx吸附物种被消耗了。在这一过程中,出现了归属于乙酸盐、在C3H6氧化过程中产生的H2O(1 638 cm−1)、亚硝酸乙酯(1 673 cm−1)、甲酸盐的COO−不对称伸缩振动+CH的变形振动和C―H伸缩振动(2 978和3 099 cm−1)[8, 28, 29, 33]的新特征峰,而且它们的强度随时间的延长而增强。随后1 673 cm−1处的峰位移动到归属于丙酮C=O伸缩振动[32]的1 681 cm−1处,表明亚硝酸乙酯与吸附的C3H6物种进行了反应。观察到位于2 361 cm−1处的峰强略微增加,这要归因于[NO2]+和CO2的共吸附。可以看出,负载HPW后,催化剂吸附形成的硝酸盐物种基本都可以与丙烯物种反应,在催化剂上形成了丰富的活性物质,参与到C3H6-SCR反应中。

4)预吸附的C3H6物种与NO+O2之间的反应。NO+O2与预吸附的C3H6吸附物种在4种催化剂上反应的原位FTIR谱图如图8(a)~图8(d)所示。TiO2上发生的瞬态反应如图8(a)所示,归属于C―C振动的峰强度降低,同时归属于单齿硝酸盐(1 355和1 385 cm−1)、亚硝酸盐(1 406 cm−1)和双齿硝酸盐(1 534、1 563和1 583 cm−1)[8, 22, 30]的峰强在原峰的基础上增加,表明吸附的C3H6物种和相应的NOx吸附物种的共吸附。在1 299、2 860和2 949 cm−1处的峰保持相对稳定。Ce-TiO2与TiO2反应趋势相同,主要特征峰位置也相同。通入NO+O2后,归属于C―C振动和表面碳酸盐的峰强大大降低。同时单齿硝酸盐(1 353和1 384 cm−1)、亚硝酸盐(1 408 cm−1)、双齿硝酸盐(1 536、1 549、1 564和1 580 cm−1)和CO2(2 353 cm−1)[8, 22, 28, 30]的峰在原C3H6吸附物种峰的基础上逐渐增强,表明C3H6吸附物种和相应的NOx吸附物种存在共吸附现象。在反应过程中,1 299、1 408~1 536、1 641~1 723、2 862和2 954 cm−1处的其他特征峰保持相对稳定,这表明Ce-TiO2催化剂上吸附的大多数C3H6物种在SCR反应中是惰性的。CO2特征峰增强可能是由于在引入NO+O2后,气体吸附的C3H6被氧化成CO2。所以Ce的负载对催化剂上C3H6吸附物种的反应活性有轻微的促进作用。

通入NO+O2后,Ce-HPW-TiO2(UCM)上几乎所有C3H6吸附物种,如甲酸盐、乙酸盐、未反应的丙烯、烷烃的C―H伸缩(vCH)和C―H振动都减少,甚至消失,表明它们在与NOx吸附物种反应的过程中被消耗了。同时观察到在1 845和1 904 cm−1处,出现了归属于表面NO[8]的新特征峰。位于1 569 cm−1处的乙酸盐特征峰在4 min后向低波数移动,最终与逐渐增强的1 564 cm−1处的双齿硝酸盐重叠[8]。1 641 cm−1(未反应的丙烯)和1 689 cm−1(丙酮羧基C=O振动和单齿硝酸盐的共吸附[34])处的特征峰强度分别逐渐减小和增大,4 min后,这2个特征峰均与逐渐增强的1 668 cm−1处的

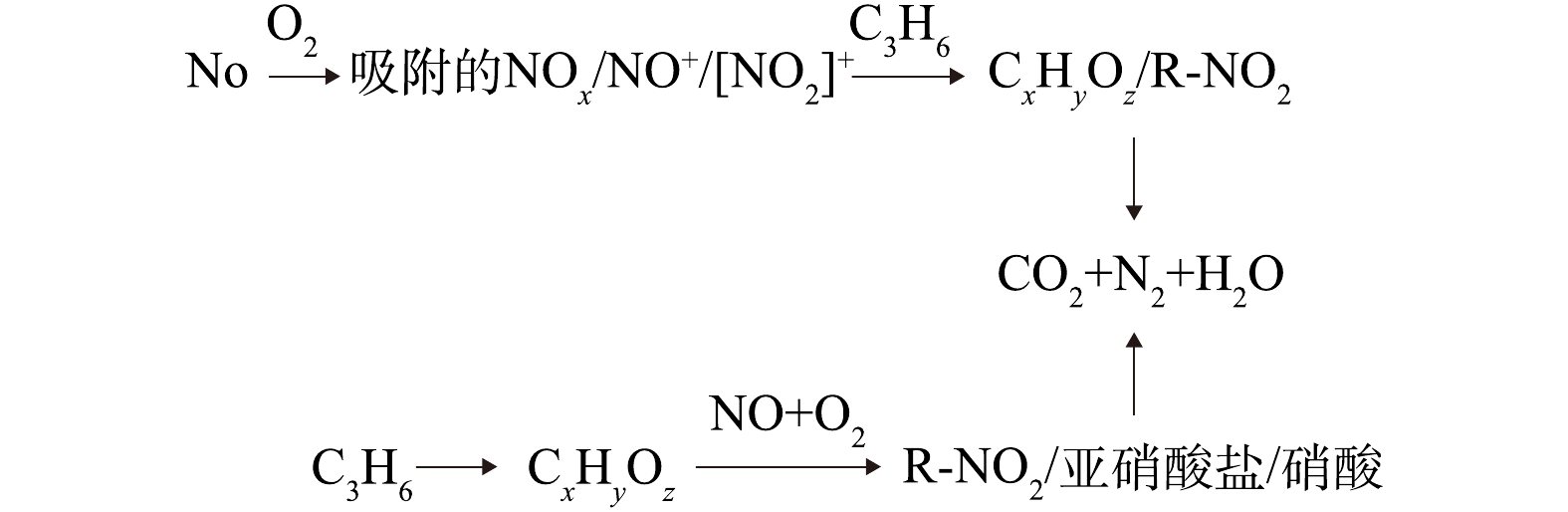

NO−3 [35]物种重叠。在反应过程中,没有出现亚硝酸盐,但出现了NO−3 。与Ce-TiO2相比,HPW的负载丰富了参与C3H6-SCR反应的活性物质。Ce-HPW-TiO2(CM)趋势与Ce-HPW-TiO2(UCM)基本相同,甲酸盐、乙酸盐、未反应的丙烯、烷烃的C―H不对称伸缩振动和C―H振动都减少甚至消失,且位于1 458 cm−1和1 565 cm−1处的乙酸盐分别在通入NO+O2 2 min和6 min后,逐渐向较低的波数移动,并逐渐与位于1 421 cm−1(亚硝酸盐)和1 556 cm−1(双齿硝酸盐)[8, 30]的特征峰重叠。归属于丙酮中羧基C=O振动的1 676 cm−1处特征峰一直在增强,推断这是由于通入NO+O2后丙酮和亚硝酸乙酯[29]共吸附造成的。上述结果表明Ce-HPW-TiO2(CM)上几乎所有的C3H6吸附物种都参与了C3H6-SCR反应。基于上述实验结果,我们提出了可能存在的反应机理(如图9所示)。NO被O2氧化为NO2,并在催化剂活性位上以硝酸盐的形式储存,随后在C3H6-SCR反应中,与丙烯(通过产生甲酸盐,乙酸盐,亚硝酸乙酯和丙酮)产生相互作用,最终得到氧化产物(CO2,H2O)。同时还可能存在一条平行反应路径,即C3H6通过吸附在催化剂活性位上产生甲酸盐、丙酮和未反应的丙烯,这些吸附物种会进一步与NO和O2进行反应,最终得到CO2、H2O和N2。

3. 结论

1)用浸渍法制备了掺杂Ce、HPW的TiO2催化剂,在模拟烟气的情况下,考察了各催化剂在中低温区的脱硝活性,可以看出,Ce-HPW-TiO2(CM)具有最佳的NO转化率,大约为73%。

2)催化剂吸附NO和C3H6的原位FT-IR分析表明,Ce和Keggin结构HPW的掺杂可以促进催化剂表面硝酸盐物质和丙烯吸附物种的形成。

3)在瞬态反应过程中发现,无论是在预吸附NO还是在预吸附C3H6的情况下,Ce-HPW-TiO2(CM)催化剂表面发生的反应活性最高,基本上所有的NO或C3H6吸附物种都参与到了C3H6-SCR反应中。

4)基于瞬态反应,推出Ce-HPW-TiO2(CM)催化剂的反应机理,发现该反应的中间体主要为无机硝酸盐、甲酸盐、乙酸盐和有机氮化合物。

5) Ce-HPW-TiO2(UCM)和Ce-HPW-TiO2(CM)的活性测试、表征结果和FT-IR的研究表明,在浸渍负载HPW后、负载Ce之前对样品进行1次煅烧,有利于第2种活性物质的成功负载且有利于优化催化剂活性。

-

表 1 MSWI飞灰中主要重金属的化合物分布

Table 1. Distribution of major heavy metals in MSWI fly ash

重金属 赋存形态 Pb Pb、PbSO4、PbCO3、PbSiO3、PbO、PbCl2 Cr Cr2O3、CrO3、CrCl3、Cr2SO4、CrO2Cl2、ZnCr2O4 Ni Ni、NiO Cd Cd、CdCl2、CdO、Cd(OH)2、CdSO4 Zn ZnCl2、ZnO2、ZnCO3⋅3Zn(OH)2、ZnSO4⋅7H2O、ZnCr2O4 Cu CuCl2、CuCl、CuO、CuCO3、Cu(OH)2 表 2 不同固化剂对不同重金属的固化率

Table 2. Ratios of heavy metals stabilized by different curing materials

固化剂 飞灰质量分数/% 固化率/% 来源 Zn Pb Cu Cd Cr Hg 硅酸盐水泥 43 68.4 85.2 57.5 57.8 89.4 — [40] 粉煤灰 32 99.9 96.2 99.9 99.7 63.3 — [41] 偏高岭土 40 99.8 99.9 82.9 0 65.2 85.0 [24] 赤泥 50 87.6 99 97.4 — 0 — [42] 赤泥、煤矸石 50 96.3 100 — 97.5 94.3 — [43] 脱硫石膏、矿渣 20 99.93 99.9 85.9 99.5 93.1 96.0 [44] 硅酸盐水泥、硅灰 90 97.6 98.4 100 — 71.7 — [45] 氧化镁、硅灰 70 98.7 99.8 — 97.5 — — [46] 注: “—”表示因该文章所用飞灰的某种重金属满足标准,所以未给出固化后的数据。 表 3 不同稳定剂对不同重金属的固化率

Table 3. Ratios of heavy metals stabilized by different agents

稳定剂类型 稳定剂名称 药剂质量分数/% 固化率/% 来源 Pb Cd Ni Cr 无机稳定剂 磷酸二氢钠 4 81.5 34.7 11.8 — [47] 磷酸氢二钠 4 55.9 27.4 2.9 — [47] 磷酸三钠 4 52.1 47.4 0 — [47] 重过磷酸钙 5 59.1 42.9 53.2 — [37] 磷酸 5 81 33 — 77 [48] 有机稳定剂 DTC(二乙基二硫代氨基甲酸盐) 3 52 86.8 — — [30] (TATEL)木质素基三氨基三乙胺盐类 2 89.6 90.7 — — [30] 哌嗪二硫代氨基甲酸酯 4 92.9 98.9 100 — [47] DDTC(N,N-二乙基二硫代氨基甲酸钠) 1 100 97 — 99 [48] 二硫代酸官能化聚氨基酰胺树枝状聚合物 3 99.2 98.5 — — [49] XD-31有机螯合剂 1 90.9 95.3 — — [50] 二硫代氨基甲酸酯 2 91.6 100 80 — [51] 复合稳定剂 磷酸氢二钠+DTC盐 7+2.5 89.9 69.8 — — [30] 磷酸二氢钠+哌嗪二硫代氨基甲酸酯 2+1 89 91.6 100 — [47] 重过磷酸钙+二硫代氨基甲酸型有机螯合剂 1+3 91.8 93.6 97.4 — [37] 注: “—”表示因该文章所用飞灰的某种重金属满足标准,所以未给出固化后的数据。 表 4 危险废物允许填埋的控制限值

Table 4. Limits of pollutants in hazardous wastes in landfill

项目 稳定化控制限值/(mg·L−1) 项目 稳定化控制限值/(mg·L−1) 烷基汞 不得检出 总锌 120 总汞 0.12 总铍 0.2 总铅 1.2 总钡 85 总镉 0.6 总镍 2 总铬 15 总砷 1.2 六价铬 6 无机氟化物(不包括氟化钙) 120 总铜 120 氰化物(以CN−计) 6 表 5 生活垃圾填埋场中生活垃圾焚烧飞灰浸出液污染物浓度限值

Table 5. Concentration limits of pollutants in the leachate of domestic waste incineration fly ash in domestic waste landfills

污染物项目 浓度限值/(mg·L−1) 污染物项目 浓度限值/(mg·L−1) 汞 0.05 钡 25 铜 40 镍 0.5 锌 100 砷 0.3 铅 0.25 总铬 4.5 镉 0.15 六价铬 1.5 铍 0.02 硒 0.1 -

[1] 庞俊峰, 张建平, 秦淼, 等. 生活垃圾焚烧飞灰处置及资源化利用研究[J]. 节能与环保, 2020(10): 84-85. doi: 10.3969/j.issn.1009-539X.2020.10.035 [2] 中华人民共和国国家统计局. 中国统计年鉴[M]. 北京: 中国统计出版社, 2010-2020. [3] 邱琪丽. 垃圾焚烧飞灰的微波水热法无害化处置及产物吸附性能研究[D]. 杭州: 浙江大学, 2019. [4] 傅垣洪. 重金属危废的固化处置工艺[J]. 山西化工, 2019, 39(3): 192-194. [5] 韩张雄, 万的军, 胡建平, 等. 土壤中重金属元素的迁移转化规律及其影响因素[J]. 矿产综合利用, 2017(6): 5-9. doi: 10.3969/j.issn.1000-6532.2017.06.002 [6] 刘元鹏. 垃圾焚烧飞灰重金属浸出特性及稳定化研究[D]. 泰安: 山东农业大学, 2012. [7] 陈清, 汪屈峰, 李艳, 等. 华南某垃圾焚烧厂焚烧飞灰理化特性及重金属形态研究[J]. 环境卫生工程, 2019, 27(4): 13-18. doi: 10.3969/j.issn.1005-8206.2019.04.003 [8] 李朝辉. 垃圾焚烧飞灰中重金属的浸出特性及化学稳定研究[D]. 重庆: 重庆大学, 2017. [9] 李卫华. 固化/稳定化飞灰中重金属溶出行为及环境风险评估研究[D]. 青岛: 青岛理工大学, 2019. [10] 张帆. 垃圾焚烧飞灰中重金属的固化性能研究[D]. 南京: 南京师范大学, 2014. [11] 裘娜. 不同粒径城市垃圾焚烧飞灰中重金属形态分析[J]. 广州化工, 2012, 40(8): 143-145. doi: 10.3969/j.issn.1001-9677.2012.08.053 [12] 孙杨雨, 焦春磊, 谭笑, 等. 生活垃圾焚烧飞灰中重金属的稳定化及其机理研究[J]. 中国科学:化学, 2016, 46(7): 716-724. [13] 刘国威. 垃圾焚烧飞灰的重金属化学稳定化研究[D]. 北京: 中国科学院大学(中国科学院广州地球化学研究所), 2018. [14] 常威. 生活垃圾焚烧飞灰的水洗及资源化研究[D]. 杭州: 浙江大学, 2016. [15] XIA Y, HE P, SHAO L, et al. Metal distribution characteristic of MSWI bottom ash in view of metal recovery[J]. Journal of Environmental Sciences, 2017, 52: 178-189. doi: 10.1016/j.jes.2016.04.016 [16] 牟陈亚, 何亮, 李清毅, 等. 固化飞灰形状及填埋方式对重金属浸出的影响[J]. 中国环境科学, 2020, 40(4): 1601-1608. doi: 10.3969/j.issn.1000-6923.2020.04.027 [17] LUO H, CHENG Y, HE D, et al. Review of leaching behavior of municipal solid waste incineration (MSWI) ash[J]. Science of the Total Environment, 2019, 668: 90-103. doi: 10.1016/j.scitotenv.2019.03.004 [18] ALLEGRINI E, BUTERA S, KOSSON D S, et al. Life cycle assessment and residue leaching: The importance of parameter, scenario and leaching data selection[J]. Waste Management, 2015, 38: 474-485. doi: 10.1016/j.wasman.2014.12.018 [19] MIZUTANI S, YOSHIDA T, SAKAI S, et al. Release of metals from MSWI fly ash and availability in alkali condition[J]. Waste Management, 1996, 16(5): 537-544. [20] 赵友杰, 孙英杰, 范新秀, 等. 渗滤液浸沥下稳定化飞灰中重金属的浸出行为[J]. 中国环境科学, 2018, 38(4): 1411-1416. [21] JIAO F, ZHANG L, DONG Z, et al. Study on the species of heavy metals in MSW incineration fly ash and their leaching behavior[J]. Fuel Processing Technology, 2016, 152: 108-115. doi: 10.1016/j.fuproc.2016.06.013 [22] ZHANG Y, CETIN B, LIKOS W J, et al. Impacts of pH on leaching potential of elements from MSW incineration fly ash[J]. Fuel, 2016, 184: 815-825. doi: 10.1016/j.fuel.2016.07.089 [23] LONG L, JIANG X, LV G, et al. Characteristics of fly ash from waste-to-energy plants adopting grate-type or circulating fluidized bed incinerators: A comparative study[EB/OL]. Energy Sources: Part A, Recovery, Utilization, and Environmental Effects, 2020, 1-17 [2021-05-08].https://doi.org/10.1080/15567036.2020.1796851. [24] 金漫彤. 地聚合物固化生活垃圾焚烧飞灰中重金属的研究[D]. 南京: 南京理工大学, 2011. [25] 王晴, 王新锐, 游旭佳, 等. 飞灰基地聚合物固化重金属的研究现状与发展趋势[J]. 硅酸盐通报, 2020, 39(9): 2849-2857. [26] 蒋旭光, 陈钱, 赵晓利, 等. 水热法稳定垃圾焚烧飞灰中重金属研究进展[J]. 化工进展, 2021, 40(8): 4473-4485. [27] 刘文莉, 孙伟, 熊辉, 等. 针铁矿对垃圾焚烧飞灰中重金属离子的固化作用及机理分析[J]. 矿产保护与利用, 2018(6): 87-93. [28] 崔素萍, 兰明章, 张江, 等. 废弃物中重金属元素在水泥熟料形成过程中的作用及其固化机理[J]. 硅酸盐学报, 2004(10): 1264-1270. doi: 10.3321/j.issn:0454-5648.2004.10.016 [29] 邵雁. 矿渣基胶凝材料固化稳定化垃圾焚烧飞灰机理研究[D]. 武汉: 武汉大学, 2014. [30] 谷忠伟. 稳定剂对垃圾焚烧飞灰中重金属的稳定化效果研究[D]. 杭州: 浙江大学, 2020. [31] 郭燕妮, 方增坤, 胡杰华, 等. 化学沉淀法处理含重金属废水的研究进展[J]. 工业水处理, 2011, 31(12): 9-13. doi: 10.11894/1005-829x.2011.31(12).9 [32] 范庆玲, 郭小甫, 袁俊生. 化学沉淀法去除飞灰浸取液中重金属的研究[J]. 河北工业大学学报, 2019, 48(3): 21-26. [33] 何茂. 磷酸盐固定重金属污染土壤中Pb和Cd的研究[D]. 西安: 西安建筑科技大学, 2013. [34] 刘芳. 还原沉淀法对含铬重金属废水的处理研究[J]. 环境污染与防治, 2014, 36(4): 54-59. doi: 10.3969/j.issn.1001-3865.2014.04.011 [35] 刘辉, 孟菁华, 史学峰. 生活垃圾焚烧飞灰重金属稳定化技术综述[J]. 环境科学与管理, 2016, 41(5): 69-71. doi: 10.3969/j.issn.1673-1212.2016.05.017 [36] 李建陶, 曾鸣, 杜兵, 等. 垃圾焚烧飞灰药剂稳定化矿物学特性[J]. 中国环境科学, 2017, 37(11): 4188-4194. doi: 10.3969/j.issn.1000-6923.2017.11.023 [37] 杨光, 包兵, 丁文川, 等. 有机螯合剂与磷酸盐联合稳定垃圾焚烧飞灰中重金属的作用机理[J]. 环境工程学报, 2019, 13(8): 1967-1976. doi: 10.12030/j.cjee.201811158 [38] 王彩萍. 水泥对生活垃圾焚烧飞灰的固化作用与Pb、Cd的浸出机理研究[D]. 武汉: 武汉理工大学, 2016. [39] 蒋旭光, 龙凌, 赵晓利, 等. 固化材料在生活垃圾焚烧飞灰处置中的应用概况及前景[J]. 化工进展, 2019, 38(S1): 216-225. [40] 朱华兰, 杨兰, 赵秀兰. 水泥对垃圾焚烧飞灰中重金属的固化研究[J]. 环境污染与防治, 2011, 33(7): 58-61. doi: 10.3969/j.issn.1001-3865.2011.07.015 [41] 齐一谨, 徐中慧, 徐亚红, 等. 粉煤灰固化处理生活垃圾焚烧飞灰效果研究[J]. 环境科学与技术, 2017, 40(6): 98-103. [42] YE N, CHEN Y, YANG J, et al. Co-disposal of MSWI fly ash and Bayer red mud using an one-part geopolymeric system[J]. Journal of Hazardous Materials, 2016, 318: 70-78. doi: 10.1016/j.jhazmat.2016.06.042 [43] ZHOU X, ZHANG T, WAN S, et al. Immobilizatiaon of heavy metals in municipal solid waste incineration fly ash with red mud-coal gangue[J]. Journal of Material Cycles and Waste Management, 2020, 22(6): 1953-1964. doi: 10.1007/s10163-020-01082-7 [44] 王一杰, 李克庆, 倪文, 等. 矿渣基胶凝材料固化垃圾焚烧飞灰中重金属的研究[J]. 金属矿山, 2019(7): 194-198. [45] CHEN L, WANG L, CHO D, et al. Sustainable stabilization/solidification of municipal solid waste incinerator fly ash by incorporation of green materials[J]. Journal of Cleaner Production, 2019, 222: 335-343. doi: 10.1016/j.jclepro.2019.03.057 [46] WANG B, FAN C. Hydration behavior and immobilization mechanism of MgO-SiO2-H2O cementitious system blended with MSWI fly ash[J]. Chemosphere, 2020, 250: 126269. doi: 10.1016/j.chemosphere.2020.126269 [47] ZHANG M, GUO M, ZHANG B, et al. Stabilization of heavy metals in MSWI fly ash with a novel dithiocarboxylate-functionalized polyaminoamide dendrimer[J]. Waste Management, 2020, 105: 289-298. doi: 10.1016/j.wasman.2020.02.004 [48] 刘国威, 陈繁忠. 几种药剂对垃圾焚烧飞灰重金属稳定化的性能影响[J]. 环境工程, 2018, 36(9): 139-143. [49] SUN Y, XU C, YANG W, et al. Evaluation of a mixed chelator as heavy metal stabilizer for municipal solid-waste incineration fly ash: Behaviors and mechanisms[J]. Journal of the Chinese Chemical Society, 2019, 66(2): 188-196. doi: 10.1002/jccs.201700406 [50] 李慧, 罗琳, 卢海威, 等. 生活垃圾焚烧飞灰重金属药剂稳定化研究[J]. 环境工程学报, 2016, 10(2): 929-934. doi: 10.12030/j.cjee.20160265 [51] MA W, CHEN D, PAN M, et al. Performance of chemical chelating agent stabilization and cement solidification on heavy metals in MSWI fly ash: A comparative study[J]. Journal of Environmental Management, 2019, 247: 169-177. [52] 中国人民共和国生态环境部, 中华人民共和国国家市场监督管理总局. 危险废物填埋污染控制标准: GB 18598-2019[S]. 北京: 中国环境出版集团, 2019. [53] 中国人民共和国环境保护部, 中华人民共和国国家质量监督检验检疫总局. 生活垃圾填埋场污染控制标准: GB 16889-2008[S]. 北京: 中国环境科学出版社, 2008. [54] 林昌梅. 适用GB 16889-2008的垃圾焚烧厂飞灰处理成本分析[J]. 环境卫生工程, 2010, 18(6): 50-52. doi: 10.3969/j.issn.1005-8206.2010.06.019 [55] 高发车, 陈娟, 杨秀禄. 用层次分析法评价济南市生活垃圾处理方案[J]. 山东国土资源, 2011, 27(1): 20-22. doi: 10.3969/j.issn.1672-6979.2011.01.005 -

下载:

下载: