-

近年来,我国城市化进程和产业转型日益加快,许多企业(尤其是化工、农药、冶金等污染企业)为落实国家政策陆续迁至郊区、工业园区或关闭停产,致使城区内遗留了大量废弃的工业污染场地[1-3]。各类土壤污染物中,有机污染物的种类繁多,其具有毒性强、易致癌、易迁移等特点[4-5],对人群健康和生态环境的潜在危害大,应优先控制[6]。因此,针对有机污染场地的治理和修复工作已刻不容缓。

热脱附技术是一种近年来被广泛采用的有机污染场地修复技术,该技术通过加热升温使土壤中的有机污染物挥发、分离并对其集中处理[7]。目前,采用热脱附技术能将土壤加热至500 ℃以上(超过大多数有机污染物的沸点)[8]。该方法具有适用范围广、修复时间短、修复效果好等优点[7],但因为加热土壤需消耗大量能源,所以该技术的应用成本较高[9]。在土壤热脱附修复工程中,只有精确掌握污染场地土壤的热物性以及污染物迁移和相变对场地温度分布的影响规律,才能有效指导加热井的合理布置以及加热功率的即时调整,进而找到降低能耗和成本的途径。目前,关于土壤修复的研究主要关注技术联用、反应机理和脱除效率等[10-12],鲜有土壤热物性对热脱附过程传热和能耗的研究。同时,虽已有大量关于土壤热物性的研究,但其背景多为农业、林业和地源热泵等领域,关于有机污染场地土壤热物性的数据较少。

为了解有机污染场地土壤热物性的规律,本研究以苏州市某修复场地示范区域内的表层土壤为研究对象,用探针式导热仪探究了有机污染土壤在热脱附前后的热导率差异以及表观密度状态(松散或压实)和温度(10~90 ℃)对热脱附后土壤热导率的影响规律。

-

土壤采样点位于苏州市某复合有机污染修复场地编号为G01、G06和G09的示范区域,其各自相距约30~70 m,采样深度为0~3 m。前期场地调查已获悉,该场地的主要污染物为挥发性和半挥发性有机物,包括苯、乙苯、二甲苯、氯苯、二氯苯、二氯乙烯、三氯乙烯和石油烃C6~C20等。各区域0~3 m表层土壤的主要物性参数如表1所示。

在采集过程中,用KD2 Pro探针式导热仪、Takeme-10EC探针式水分仪、环刀和天平等仪器和工具分别测定土壤在原位状态下的热导率、含水率和密度。采集完毕后,抽取部分样品,用TM-85型土壤密度计检测其粒径分布情况,用气相色谱-质谱法检测其各类有机污染物的质量浓度。

-

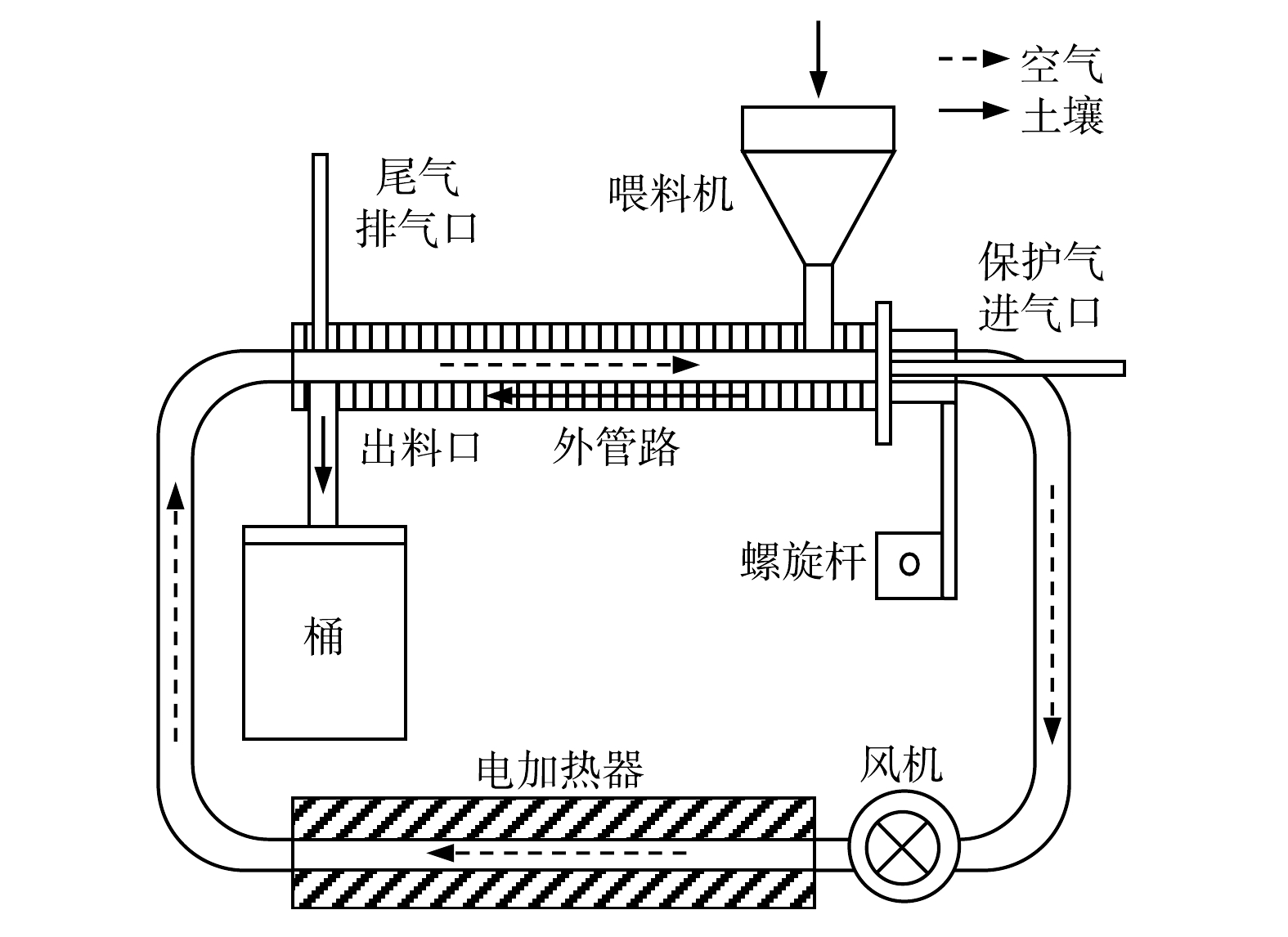

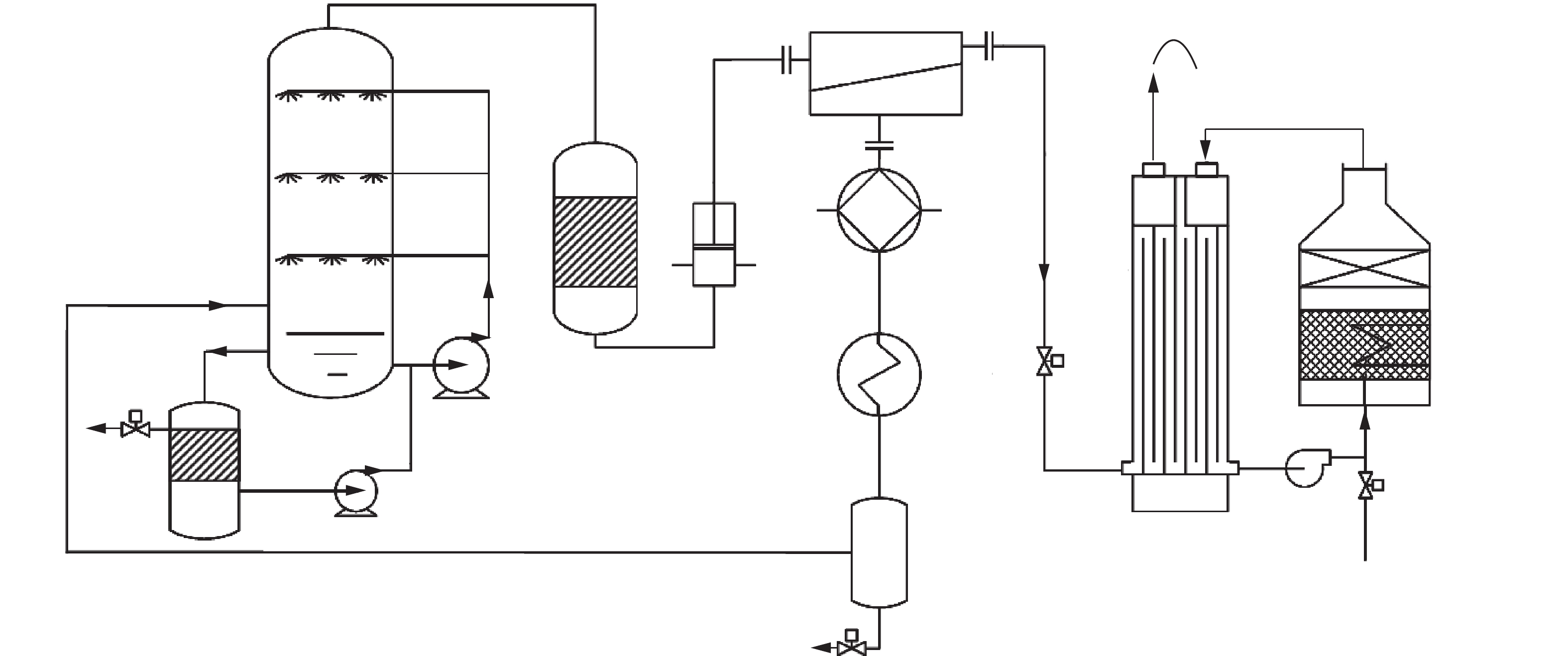

为了防止土壤中大块石砾造成热脱附管路堵塞,首先对运回实验室的土壤样品进行预处理,即将其风干、研磨后过2 mm筛。预处理后,用图1所示的实验室小型热脱附装置对土壤进行热脱附处理。外管路中土壤的运动方向与内管路中热空气的流动方向相反,因此二者可以充分换热,从而达到热脱附的目的。

在土壤已检出的主要污染物中,石油烃C20的沸点最高,为334.8 ℃[13]。因此,本实验将热脱附温度设定为350 ℃,可将主要污染物全部脱除,同时也会使土壤中的自由水全部蒸发。热脱附持续1 h后,抽取部分样品,检测其各类有机污染物的质量浓度以判断污染物是否被全部脱除,同时检测其粒径分布。此外,用D8 DISCOVER型X射线衍射仪和重铬酸钾容量法分别检测土壤中矿物质和有机质的质量分数(亦即土壤的化学组成),以探究其对土壤热导率造成的影响。

-

为探究热导率的变化规律,本研究用3个区域经热脱附后的土壤制备了2类试样。

1)经过热脱附后,土壤中的有机污染物和水分发生了迁移和相变。为探究热脱附前后土壤热导率的差异,制备了密度、含水率等参数与1.1节中在示范场地采样时原位测试的土壤基本相同的试样,在(25±1) ℃(与原位测试时的温度相同)的条件下测试其热导率。

2)在热脱附过程中,当温度低于水的沸点(标准大气压下为100 ℃)时,由于水的比热较大,故大部分能量用于加热土壤水分,致使土壤单位温升所需的能耗较高,因此需要对水的沸点以下土壤的热导率随温度的变化规律进行研究。为此,制备了一批不同表观密度状态(松散和压实)的试样,在10~90 ℃(以10 ℃为间隔)的条件下测试其热导率。试样的质量含水率均为1.9%±0.2%,系热脱附后土壤的自然含水率(绝干土壤易吸收空气中的水分,自然含水率不为0);松散试样的干密度均为(1.10±0.03) g·cm−3,系热脱附后土壤的自然堆积状态,用于与压实试样进行对比;压实试样的干密度均为(1.40±0.03) g·cm−3,参照该修复场地G01区域土壤的实际干密度(如表1所示),以期测试结果能为修复工程提供参考。

-

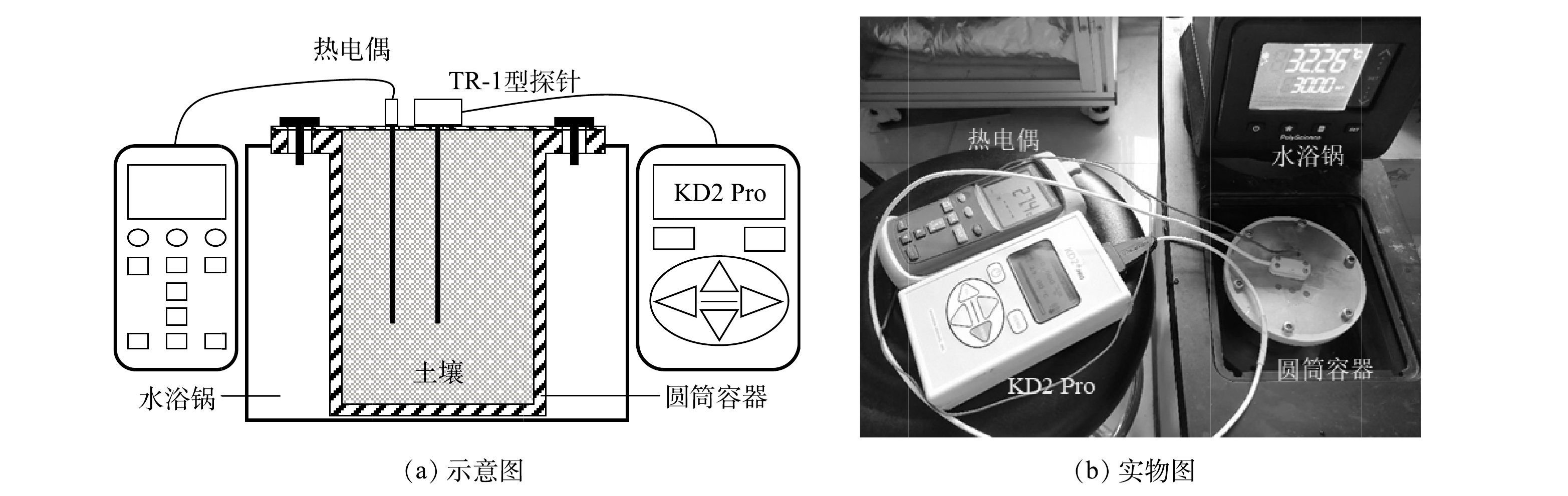

如图2所示,为了控制测试过程中土壤试样的温度,本实验将土壤试样盛放于特制的不锈钢圆筒容器内,并将容器置于水浴锅中。圆筒容器的顶盖通过法兰结构与圆筒连接,TR-1型探针和热电偶通过顶盖上开设的孔位竖直地插入土壤试样内部,用防水胶带固定探针和热电偶的位置以防止其松动的同时隔绝水分。连接好装置后,设定水浴锅的温度,当热电偶的读数稳定在设定温度附近达到1 h后,即认为试样内部温度分布均匀,可开始进行热导率测试。每次测试完毕后,纪录试样的热导率λ和测试过程中试样的平均温度T。为保证测试结果的可重复性,每个温度点做多次测试,每次测试均更换探针的位点。实际测试过程中,土壤的平均温度与设定值相差在1 ℃以内。

-

从表2中可知:1)经过350 ℃热脱附后,3个区域土壤中的各污染物均被脱除至低于仪器检出下限,即各污染物脱除率接近100%;2)该场地同一深度的污染情况具有显著的不均匀性,与另外2个区域相比,G01区域的污染物种类更多且浓度更高。

从表3中可知,3个区域的表层土壤均为黏壤土,经过350 ℃热脱附后,粒径均有一定程度增大且各区域之间无显著差异。其中,粒径小于0.005 mm的黏粒占比从超过30%减少至不足15%;0.005~0.075 mm的粉粒占比无明显变化;0.075~0.250 mm的细砂粒占比则从不足10%增加至超过20%,且出现了占比约1%的0.250~0.500 mm的中砂粒。陈王若尘[14]的研究也有类似发现,即温度低于300 ℃时经热脱附后土壤的粒径会减小,而高于300 ℃时粒径则会增大。土壤在受热升温时会出现大颗粒破碎[15]和小颗粒团聚[16]这两种现象,当破碎作用占优时粒径减小,而团聚作用占优时则粒径增大[14]。

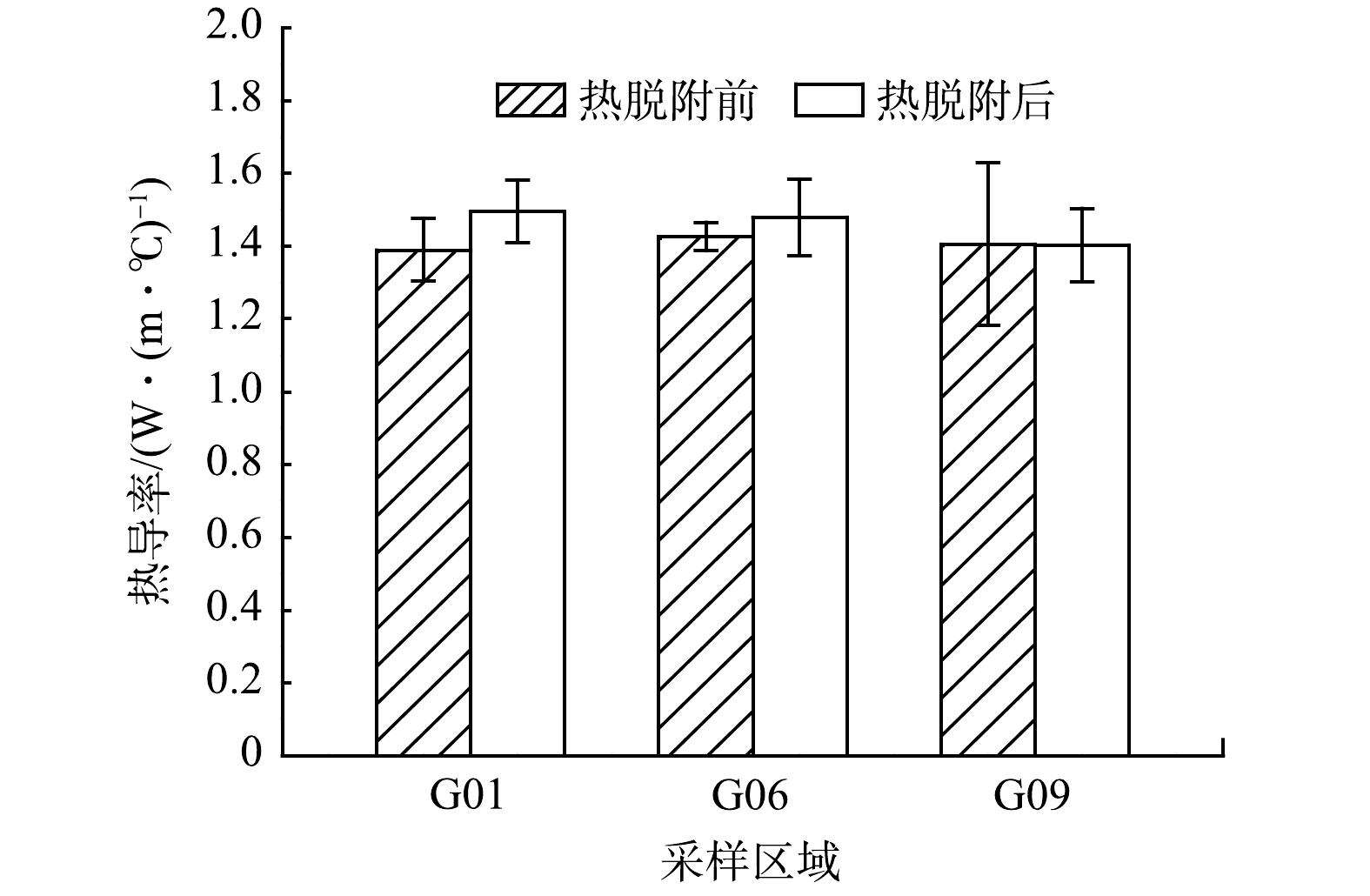

在密度、含水率和测试温度都基本相同的情况下,热脱附后与热脱附前(原位测试时)土壤热导率的对比如图3所示。与热脱附前相比,G01和G06区域土壤的热导率在热脱附后增大7.6%和3.8%,而G09区域则基本保持不变,其测量平均值基本在1.4~1.5 W·(m·℃)−1的范围内。对热脱附前后的热导率进行方差分析,得到热脱附前后热导率的均方值之比F = 2.989,低于相应显著性水平(α = 0.05)下的临界值Fcrit = 7.709,这说明热脱附前后土壤的热导率无显著差异。

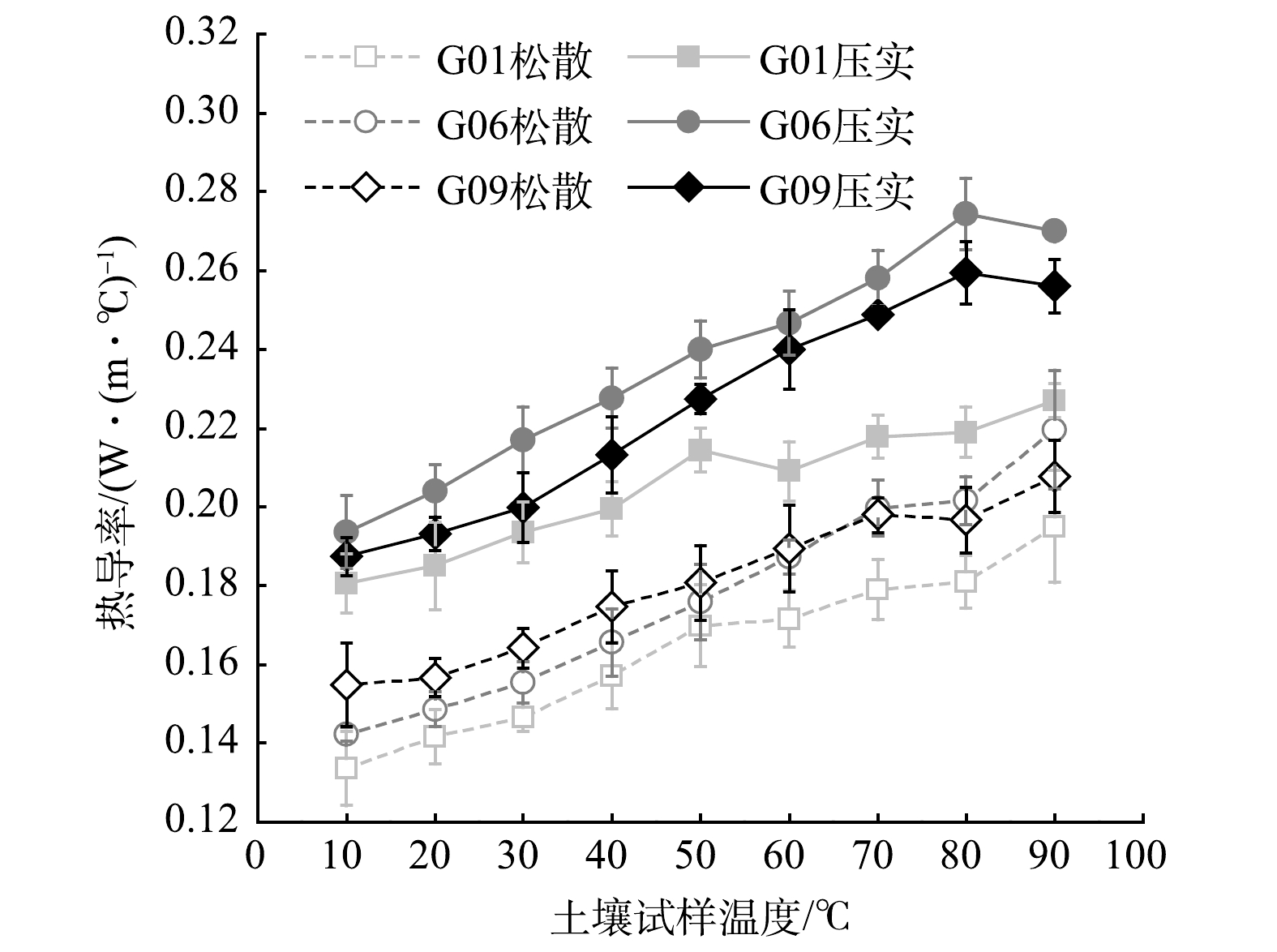

在不同表观密度状态和温度的条件下,经热脱附后质量含水率为1.9%±0.2%的土壤的热导率随温度的变化曲线如图4所示。从图中可知,在10~90 ℃以内,3个区域松散状态和压实状态土壤的热导率均随温度的升高而增大。这与HIRAIWA等[17]以及陈正发等[18]的研究结果相似。经计算,在2种表观密度状态下,热导率与温度的Pearson积矩相关系数均大于0.970(显著性水平α = 0.05),呈正相关关系。土壤属于非金属材料,其导热主要依靠晶格振动为载体,温度越高则晶格振动越剧烈,越有利于热量传递。此外,压实土壤比松散土壤的热导率大,即土壤的热导率随干密度的增大而增大。干密度反映土壤固体颗粒的密实程度,干密度增大意味着土壤固体颗粒占比增大而空气占比(孔隙率)减小。由于土壤固体颗粒的热导率比空气的热导率大2个数量级,因此,干密度越大的土壤热导率越大。分别就温度和干密度对热导率的影响进行了方差分析,得到温度与热导率的F值为29.763,干密度与热导率的F值为191.348。后者大于前者,这表明干密度对热导率的影响比温度对热导率的影响更显著。

用不同的公式对热导率λ和温度T拟合后发现,在10~90 ℃,最简单的线性式即具有足够好的拟合程度,因此,本研究给出线性拟合公式供热修复工程参考。λ-T拟合公式和拟合优度R2如表4所示。

值得注意的是,密度、含水率和温度均一致时,经热脱附后3个区域土壤的热导率却有显著差异(α = 0.05),其中,F = 3.604 > Fcrit = 2.152。最大差异出现在温度为80 ℃且表观密度状态为压实时,此时G01区域土壤的热导率为0.219 W·(m·℃)−1,而G09的则为0.274 W·(m·℃)−1,相差达到0.055 W·(m·℃)−1。热脱附后不同区域土壤的热导率比较为:G06 > G09 > G01。

3个区域土壤的采样深度、预处理方法和热脱附条件均相同,污染物浓度均低于检出下限且粒径分布无显著差异(α = 0.05),因此,造成上述热导率差异的主要原因并非污染物或粒径分布差异,而更可能是土壤化学组成的差异。土壤有机质以腐殖质为主,其热导率的常用值为1.26 W·(m·℃)−1[19]。土壤矿物质中,石英的热导率为7.69 W·(m·℃)−1[20],其他各类矿物质的热导率在1.53~5.51 W·(m·℃)−1 [20],矿物质热导率的常用值为4.43 W·(m·℃)−1[19]。因为矿物质热导率的约为有机质的3.5倍,所以矿物质含量高而有机质含量低的土壤的热导率更大。JOHANSEN模型[21]是计算土壤热导率的经典模型之一,其公式表明土壤的热导率随石英含量的升高而增大。此外,ABU-HAMDEH等[22]通过实验发现,黏壤土的热导率随有机质含量的升高而减小,并指出研究有机质对土壤热导率影响的文献十分匮乏,无法与已有结果进行比较。如表5所示,土壤经热脱附后,矿物质质量分数G06 > G09 > G01,而有机质质量分数G06 < G09 < G01,这是导致不同采样区域土壤热导率对比呈现G06 > G09 > G01这一趋势的主要原因。

-

1)经350 ℃热脱附处理后,土壤中的主要污染物被全部脱除;受高温热处理时的团聚作用的影响,热脱附后土壤的粒径略有增大,其热导率与热脱附前相比则无显著变化,平均为1.4~1.5 W·(m·℃)−1;土壤热导率随温度升高或干密度增大均呈增大趋势,且干密度对热导率的影响比温度更显著。

2)温度的土壤热导率拟合计算公式具有较高精度,可供该场地或类似黏壤土质地的原位热修复工程作为热物性参考数据。

3)土壤中矿物质质量分数的变化是导致同一场地不同区域土壤热导率呈现较大差异的主要原因。3个示范区域两两相隔仅30~70 m,但热导率的最大差值达0.055 W·(m·℃)−1,这说明对污染场地土壤热物性空间分布的精准把握有助于指导原位热修复工程的开展。

致谢 感谢浙江大学能源清洁利用国家重点实验室李晓东教授、吴昂键讲师和王博硕士在热脱附装置使用上的指导与帮助。

有机污染黏壤土热脱附后热导率的变化特性

Changes in thermal conductivity of organic contaminated clay loam after thermal desorption

-

摘要: 为探究有机污染土壤热脱附后热导率的变化特性,采集了苏州市某原位热脱附修复场地编号为G01、G06和G09的示范区域深度为0~3 m的土壤(系黏壤土),并利用实验室的小型热脱附装置在350 ℃的条件下对污染土壤试样进行了1 h热脱附;对其热脱附前后的粒径分布以及热脱附后的化学组成(矿物质和有机质的质量分数)进行了表征,并用探针式导热仪测试了其热导率。结果表明,在高温热脱附处理过程中,土壤颗粒的团聚作用比破碎作用更强,导致热脱附后土壤粒径增大;当密度、含水率和温度等条件保持一致时,热脱附后土壤的热导率较场地原位测试时无显著变化,平均值在1.4~1.5 W·(m·℃)–1;随温度升高或干密度增大,土壤热导率均增大,且干密度对热导率的影响比温度更加显著。此外,3个采样区域的土壤热导率呈现一定的差异,其中,G06区域的热导率最大而G01区域最小,最多相差0.055 W·(m·℃)–1,这主要是由不同区域土壤中矿物质(其热导率是有机质的3倍以上)质量分数的变化所致。本研究结果可为实际热修复场地的地层温升预测提供参考。Abstract: In order to explore the changes in thermal conductivity of organic contaminated soil after thermal desorption, soils (clay loam) with a depth of 0~3 m at the demonstration areas numbered G01, G06 and G09 in an in-situ thermal desorption remediation site in Suzhou City were collected, and then were deal with thermal desorption at 350 ℃ for 1 h by the lab-scale thermal desorption apparatus. Particle size distributions before and after thermal desorption and chemical compositions (mass percentage of minerals and organic matters) after thermal desorption of the soil samples were characterized, and the thermal conductivity was measured by a probe-type thermal conductivity meter. The results showed that the increase of soil particle size after thermal desorption was due to the fact that the agglomeration effect of soil particles was stronger than the fragmentation effect during the high-temperature treatment. When density, moisture content and temperature were kept constant, the thermal conductivity of the soil samples after thermal desorption had no significant changes compared with the in-situ measured results, with the average results being 1.4~1.5 W·(m·℃)−1 Soil thermal conductivity increased with either increasing the temperature or increasing the dry density, and the effect of dry density was more pronounced. In addition, there was a variation of the thermal conductivity of soil samples among the three areas, where G06 area was the highest and G01 area was the lowest with the maximum discrepancy being 0.055 W·(m·℃)−1. Such variation was mainly due to the changes in mass percentage of minerals, which had a thermal conductivity that was over 3 times greater than that of organic matters. These results could provide a reference for predicting the temperature rise in practical thermal remediation sites.

-

Key words:

- organic contamination /

- clay loam /

- thermal desorption /

- thermal conductivity

-

新的大气污染防治标准的颁布,对炼油化工企业提出了更高的环保要求[1-2]。炼化企业各类装置在停工检修之前,大多需要进行高温蒸汽蒸煮和蒸汽吹扫作业。该操作的目的:一方面可以加热罐底和罐壁残余重质烃组分,提高其流动性,促使其排出罐外;另一方面,高温蒸汽使罐内易挥发有机物、恶臭气体和酸性气体等加速挥发后排出装置。待装置内有毒气体浓度降低到安全水平时,检修人员才可进入内部进行清理和维修。蒸汽蒸煮和吹扫废气温度高,其组成与普通废气差别很大,排放时间不固定。因此,使用固定式尾气处理装置,很难对其进行有效处理[3-8]。目前炼厂处理蒸汽蒸煮和吹扫废气的主要工艺是冷凝结合吸附复合工艺。然而由于废气温度高、水蒸气潜热大,采用直接冷凝的能耗很高。重质油烃类冷凝后黏度高,水汽冷凝过程中结霜现象严重,会导致冷凝器严重堵塞,使其难以稳定运行。移动式装置要求装置体积小,因此,吸附剂填充量少,抗冲击负荷能力有限,遇到浓度波动,易出现尾气超标。由以上分析可知,开发适用性广泛、处理能力大、体积小的可移动废气处理装置,对蒸汽蒸煮和吹扫废气进行就地回收和处理意义重大。

炼化企业停工检修移动式废气处理技术及装置是一种针对炼化企业停车检修过程中蒸汽蒸煮和吹扫操作过程中产生的废气,实现就地回用和无害化处理的新技术及装置。该技术通过喷淋碱洗[9-10]、低温催化氧化[11-14]和高效膜分离[15]的耦合,充分发挥各种技术优势,回收废气中的有价值污染物,对废气进行无害化处理;采用撬装式设计,可移动到炼化装置附近,对废气进行就地处理,研究可为蒸汽蒸煮和吹扫废气的处理提供参考。

1. 实验部分

1.1 实验流程及装置

实验工艺流程如图1所示。该工艺由喷淋碱洗技术、膜分离技术、催化氧化技术进行耦合而成。喷淋碱洗可以直接给蒸汽吹扫废气降温,使重质油液化并去除恶臭和酸性气体,随后通过油水分离装置回用喷淋水,具有经济高效耐用等优点。膜分离技术在有机物浓度较高时,提升回收效率,维持进入低温催化工艺的废气浓度稳定,从而提升装置适用性和安全性。低温催化氧化技术适用于对前处理工艺无法回收的轻质烃类进行深度净化,具有能耗低、处理能力大、体积小的优势。本装置的运行能耗为8~17 kW,处理能力为100~200 m3·h−1,能耗仅为0.1~0.3 kW·m−3。

装置现场照片如图2所示。装置采用长6 m、高2.5 m、宽2.4 m的标准集装箱,采取撬块式设计,方便移动。设备质量为38 000 kg。喷淋水洗单元的设计指标为高1.8 m、直径1 m、喷淋液流速1~2 t·h−1。自动加入氢氧化钠,保持pH为7.5~9.0。油水分离器采用油水混合物静置分层、溢流的原理实现污油回收。膜分离单元采用北京化工研究院自制的高性能气体分离膜,是膜面积12 m2、长度1.04 m、外径200 mm的卷式膜组件;催化氧化装置采用后置引风机,最大风量为500 m3·h−1,催化剂为蜂窝陶瓷附着贵金属制备而成,催化剂用量为0.1 m3,催化温度为260~399 ℃。

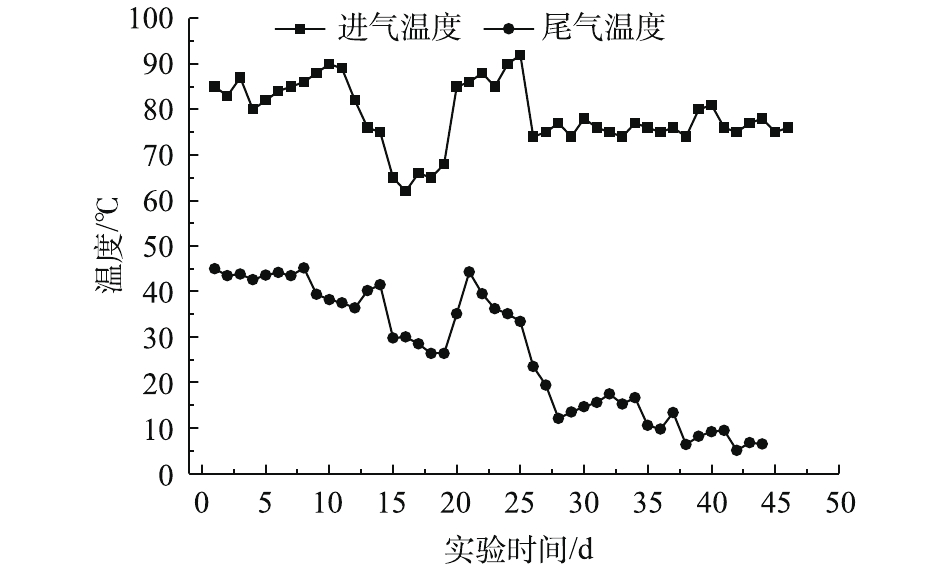

蒸汽吹扫罐为图2中的右侧油罐。该罐为容积3 000 m3的拱顶罐,用于存放乙烯装置裂解工段产生的重馏分。2010年投用至今,首次清理。由于罐底沉积的重馏分多且流动性差,本研究的蒸汽蒸煮和蒸汽吹扫作业持续时间为1 200 h左右。具体工序为,在08:00—18:00,以100 m3·h−1、135 ℃以上的低压蒸汽蒸煮,补充10~20 m3·h−1的氮气,保持罐压为900 Pa左右。软化的裂解重馏分由罐底流出并收集。在18:00—翌日08:00,保持流量为100 m3·h−1的低压蒸汽,维持罐内温度为85 ℃。为了实现尾气达标排放,密闭了排气孔和“人孔”,由阻火器下端引出金属软管,与移动式废气处理装置连接。装置入口设置有微压传感器,根据进气压力控制装置引风机频率,保证蒸汽吹扫过程罐顶压力为200~900 Pa。该压力保持罐内带压且不会触发呼吸阀排气,保证所有废气进入处理装置处理后排放。

1.2 分析方法

采用气相色谱仪(安捷伦公司,4890型)测定废气中非甲烷总烃的浓度[16]。色谱条件:硅烷化玻璃微珠填充柱;进样口温度120 ℃;柱温80 ℃;检测器温度170 ℃;载气(N2)流量10 mL·min−1;H2流量40 mL·min−1;空气流量300 mL·min−1;尾吹气流量10 mL·min−1;Aux温度110 ℃;阀进样量1 mL。

2. 结果与讨论

在研究测试装置对裂解重馏分罐蒸汽吹扫废气的处理效果时,重点考察装置的运行稳定性、非甲烷总烃的去除率、尾气指标,分析各个单元操作的去除效果和贡献率以及油品回收率等。

2.1 装置总去除效果

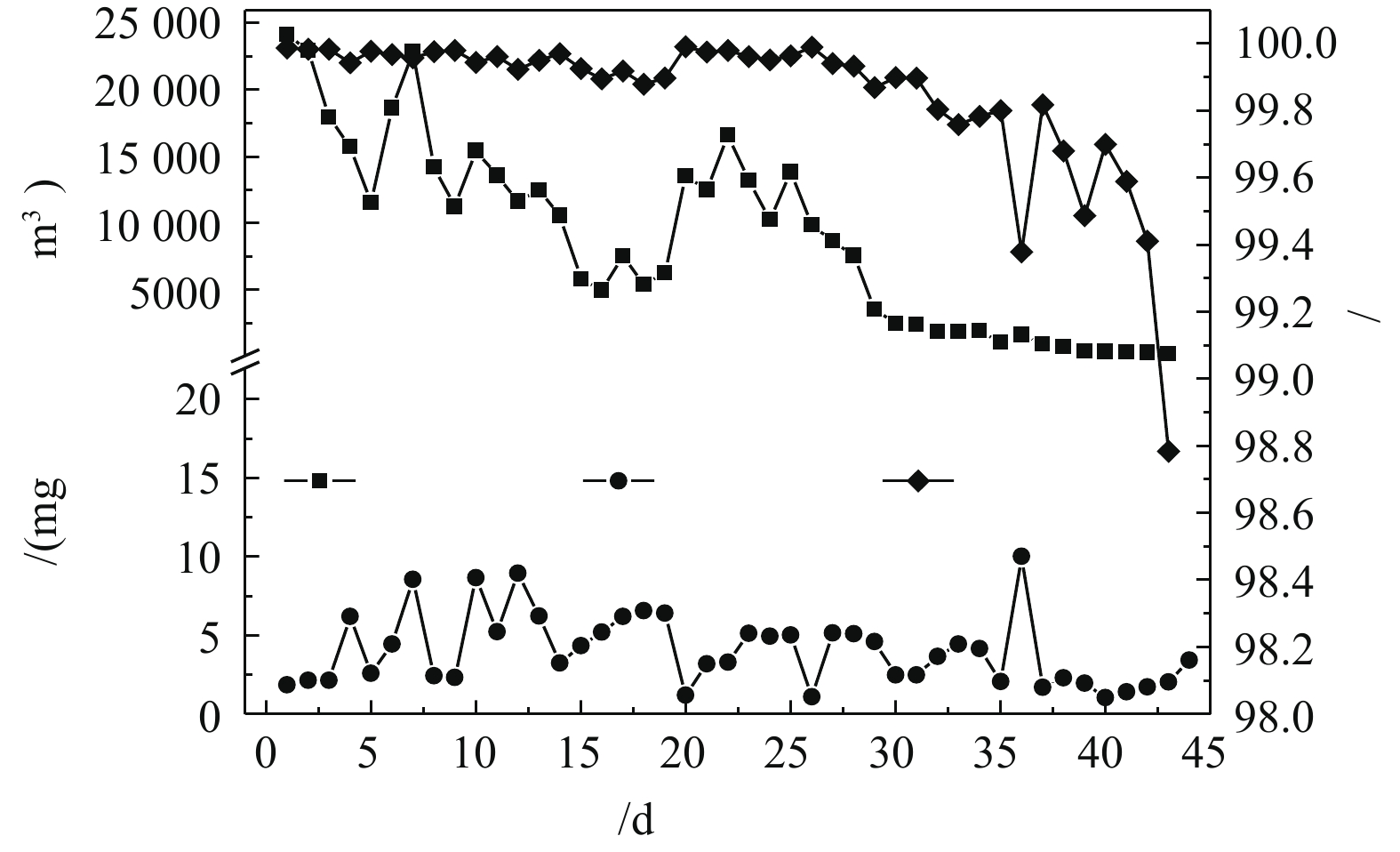

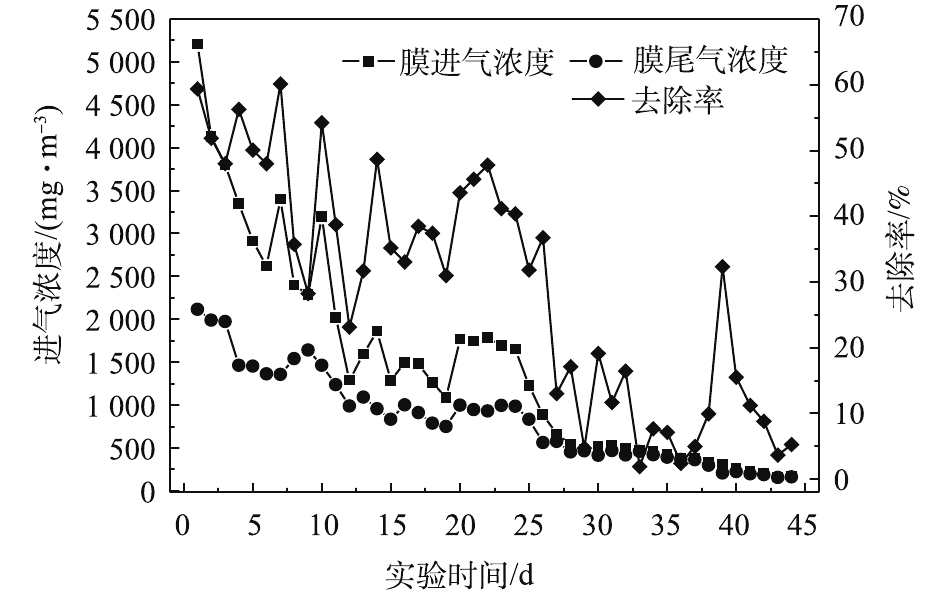

装置的进气浓度、尾气浓度和总去除率见图3。可以看出,在蒸汽蒸煮和吹扫初期(前25 d),废气非甲烷总烃浓度均高于5 000 mg·m−3,最高浓度达到24 000 mg·m−3以上。装置尾气中非甲烷总烃浓度则始终低于12 mg·m−3,满足国家环保标准(GB 31571-2015)和更加严苛的中石化内控标准,总去除率则大多保持在99.8%以上。可以看出,本技术对高浓度、组成复杂的废气具有很好的处理效果,去除率非常稳定且可靠。

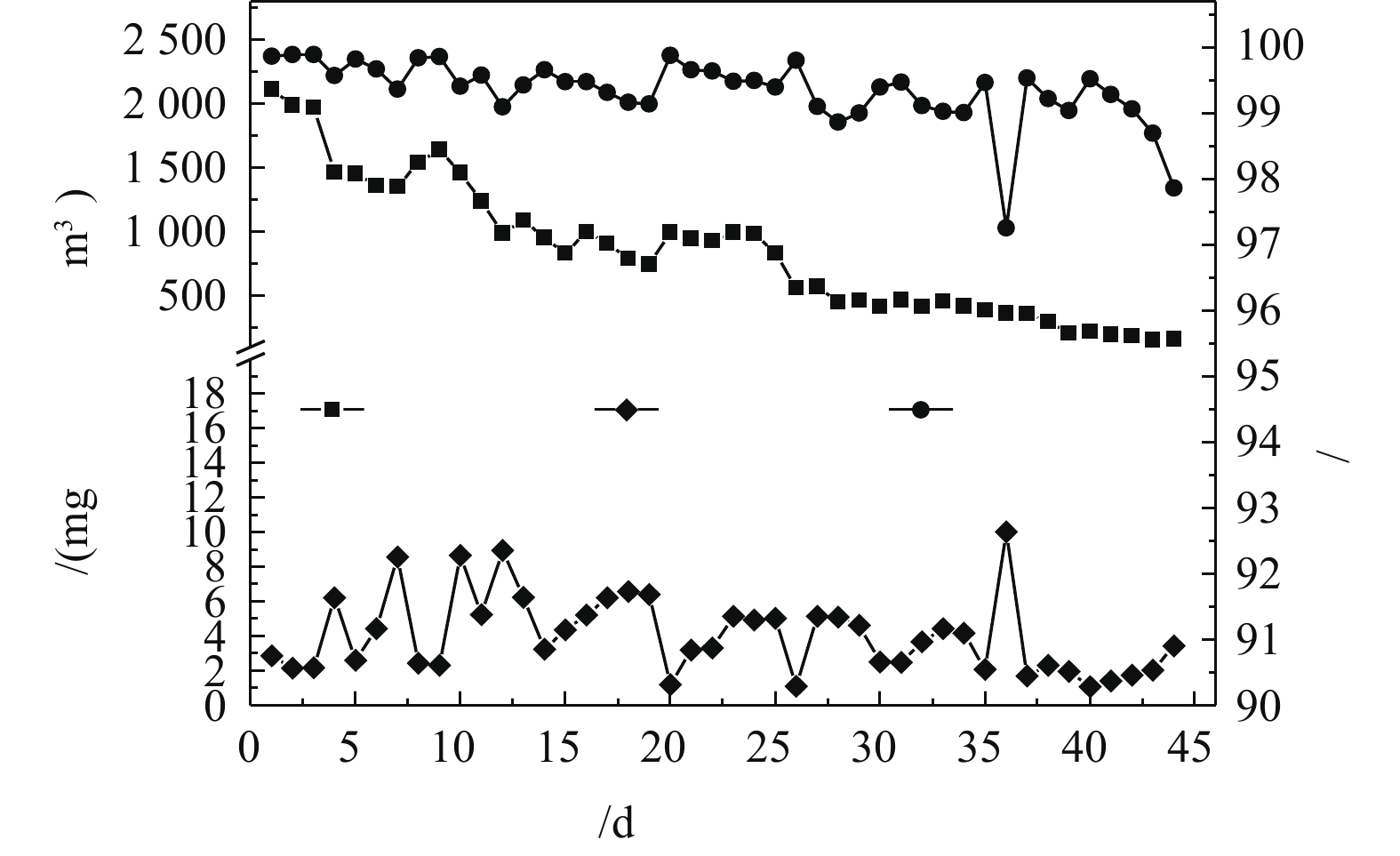

装置的废气平均进气量以及由此计算的总烃进气负荷结果见图4。可以看出,进气量的平均值为50 ~150 m3·h−1,处理负荷在第7天达到峰值,为80 kg·d−1。在第25天之后,处理负荷明显下降。该裂解重馏分流动性很差,因此,罐内的残留量大。在蒸汽蒸煮和吹扫初期,高温导致有机物气化,随气相排出,因此,非甲烷总烃浓度非常高。随着项目的顺利进行,残留馏分减少,废气浓度逐渐降低,最终可挥发的有机物浓度降低到接近零,剩余的是一些重质油和固体颗粒物。由图4可以看出,本研究处理废气总量约1×105 m3,进气非甲烷总烃总量达到1.5 t。如果这些有机物直接排放到空气中,会造成严重的环境污染和安全隐患。

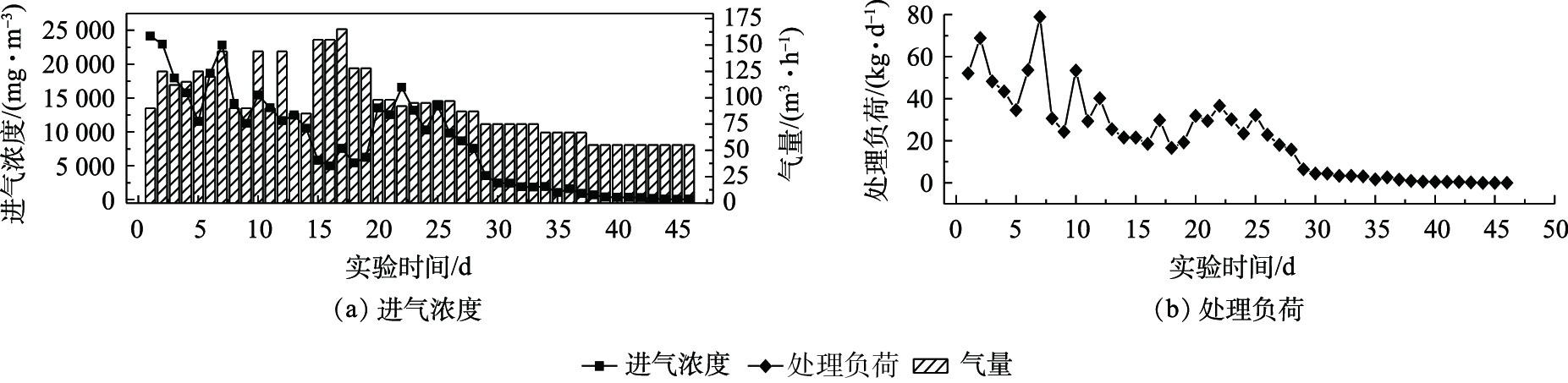

2.2 喷淋单元的去除效果

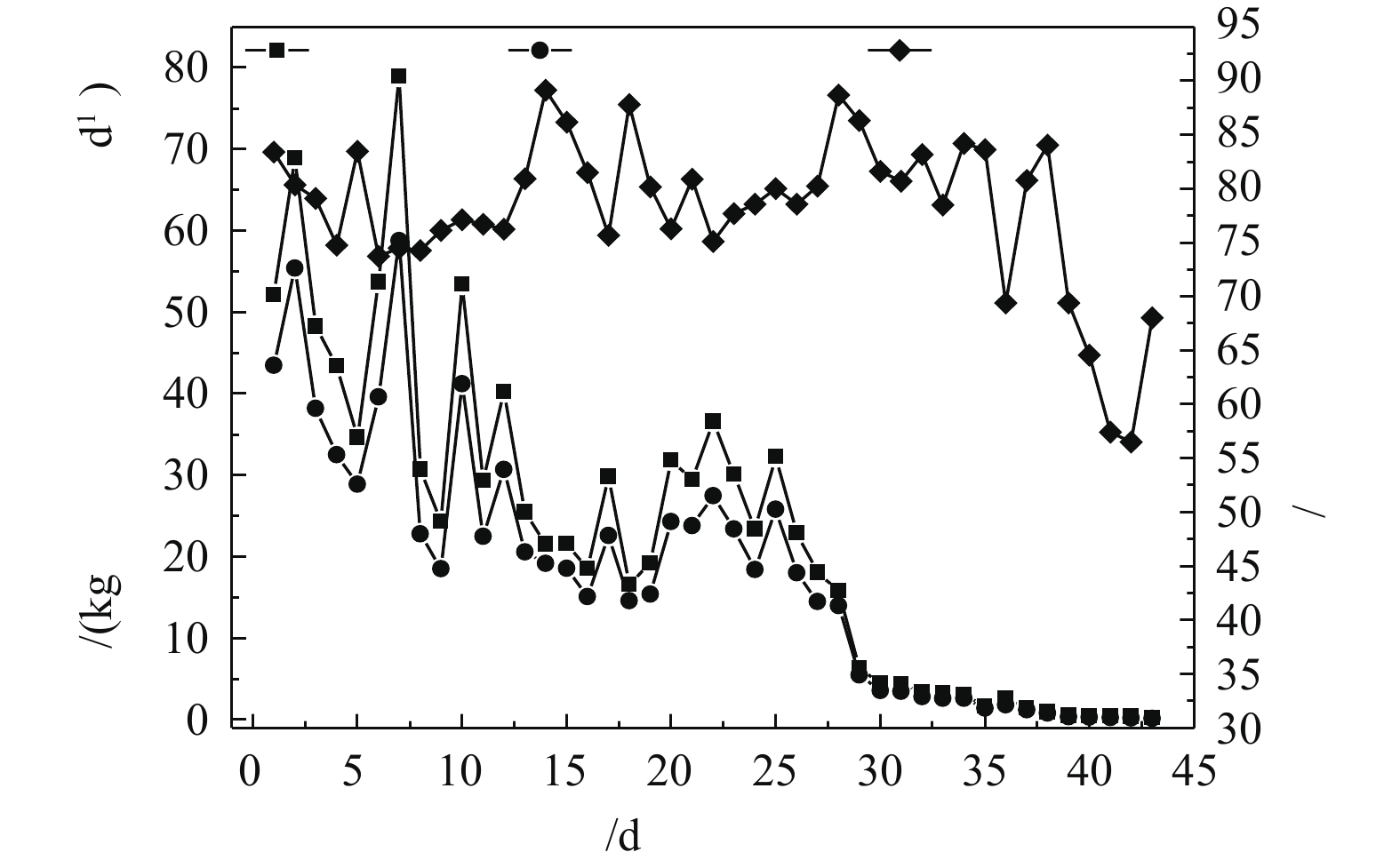

喷淋碱洗单元的处理效果见图5。喷淋碱洗单元对废气的降温效果见图6。本研究的喷淋水用量为1~2 t·d−1,每天换水一次,喷淋后的污水经过油水分离后循环使用,项目期间未发生污堵、结霜等现象。本技术采用喷淋水洗作为第1个处理单元,发挥了其简单、高效、节能、耐用的特点。与直接冷凝相比,既避免了污堵和结霜的问题,又降低了处理能耗。由图5和图6可以看出,在前35 d,喷淋水洗对废气中非甲烷总烃的去除效率超过70%,水洗后的尾气全部低于5 000 mg·m−3。喷淋水洗效果如此显著,主要原因是废气中易冷凝的重质烃类占比较大,当温度降低时,容易液化冷凝。随着时间的推移,裂解重馏分罐蒸汽吹扫废气中的轻烃组分降低,其组成以重质烃类为主,这时喷淋降温的效果将更加明显。因此,在第20~29天,其去除率接近90%。在35 d后,总进气浓度不断降低,当只有1 000 mg·m−3时,去除率下降,说明喷淋水洗对低浓度废气处理效果不明显。

2.3 膜分离单元的去除效果

膜分离单元处理效果如图7所示。可以看出,在高浓度进气初期,膜分离效果更明显,进膜浓度为5 000 mg·m−3时,膜处理单元尾气浓度只有2 000 mg·m−3,膜分离单元的去除率接近50%。随着浓度的降低,膜单元的处理效果下降。膜处理单元在本研究中有2个重要作用。第一,膜浓缩回流加强喷淋单元对有机物的回收效果。废气夸膜浓缩后,又回到喷淋单元进行降温冷凝,C6~C8组分(己烷、苯等)可以被膜高效浓缩后,再次经过降温冷凝,实现回用。第二,膜分离单元提升了工艺抗冲击负荷能力。高浓度废气进入到膜分离单元时,这部分有机物能够被膜单元浓缩回流到喷淋单元,而不会直接冲击低温催化氧化单元,避免了低温催化氧化单元“飞温”的风险。

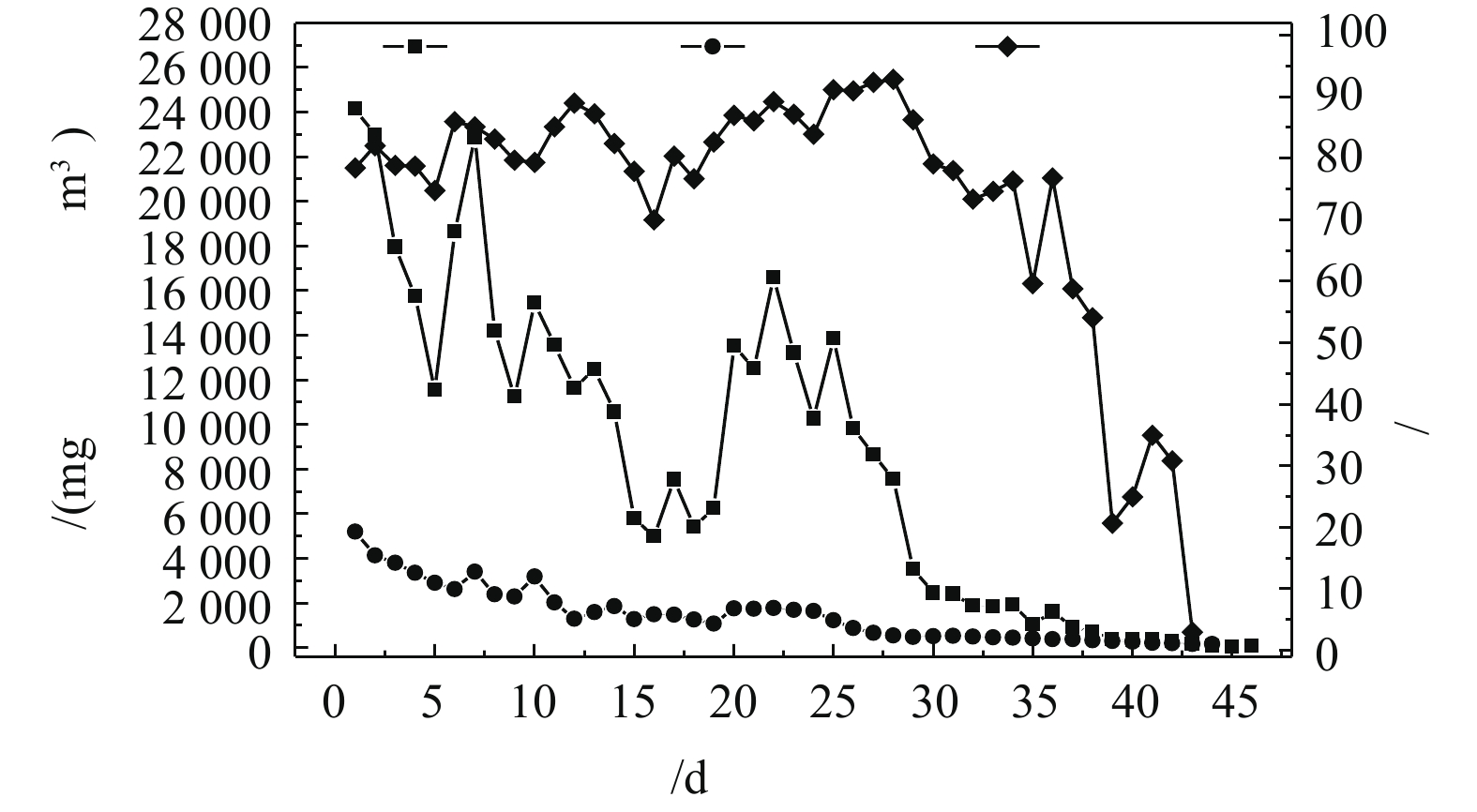

2.4 低温催化氧化单元的处理效果

低温催化氧化单元的处理效果如图8所示。可以看出,经过喷淋和膜分离后,气体浓度不超过2 200 mg·m−3,且浓度比较稳定。本单元尾气的浓度全部低于12 mg·m−3,其中平均值仅为3.65 mg·m−3,平均去除率达到99.5%以上,这充分表明低温催化氧化单元具有稳定高效性。其原因是催化氧化入口废气浓度适合低温催化氧化技术的浓度范围。废气经过喷淋水洗、膜分离后,有效降低了高浓度废气浓度,废气组成浓度相对稳定。酸性气体、硫化物、重质烃类都得到了有效去除。剩余物质主要是在10 ℃不能冷凝的轻质烃类,这部分有机物可采用低温催化技术进行深度处理,放热均匀稳定,热值可以维持反应器正常运行且尾气指标优异。

2.5 3个单元的去除贡献率

移动式废气处理技术由喷淋水洗、膜分离、低温催化氧化3个主要处理单元耦合而成,3个单元在整个处理系统中的贡献率见图9。可以看出,在35 d之前,喷淋碱洗的去除贡献率很高,超过了50%,最高时达到90%。随着废气浓度的不断降低,有机物通过降温实现液化去除的效果降低,喷淋水洗的效果逐渐降低。低温催化氧化单元的整体去除量保持稳定,在后期贡献率有所提升。这也说明低温催化氧化是稳定的深度处理单元。膜分离单元始终发挥着稳定装置运行条件、促进喷淋水洗效果、保护低温催化单元稳定运行的作用,其去除贡献率为5%~20%。

2.6 装置油品的回收效果

装置每日的总烃进料量以及油品实际回收量见图10。有机物经喷淋水洗后,油水混合物在油水分离器中进行静置分层、上层溢流后,进入储油罐。实验初期,回收油量达到50 kg·d−1,随着废气浓度的降低,后期的回收油量不足0.1 kg·d−1,回收油量占进气有机物总量的75%左右。本研究总共回收油品约1 000 L(775 kg)。回收率较高的原因主要有2个:第一,裂解重馏分罐内重质烃类多,高温蒸汽导致其气化并排除罐外,在喷淋过程中,重质烃类容易液化回用;第二,有机物在膜分离浓缩后,回流进入喷淋水洗,再一次强化了冷凝回用的效果。

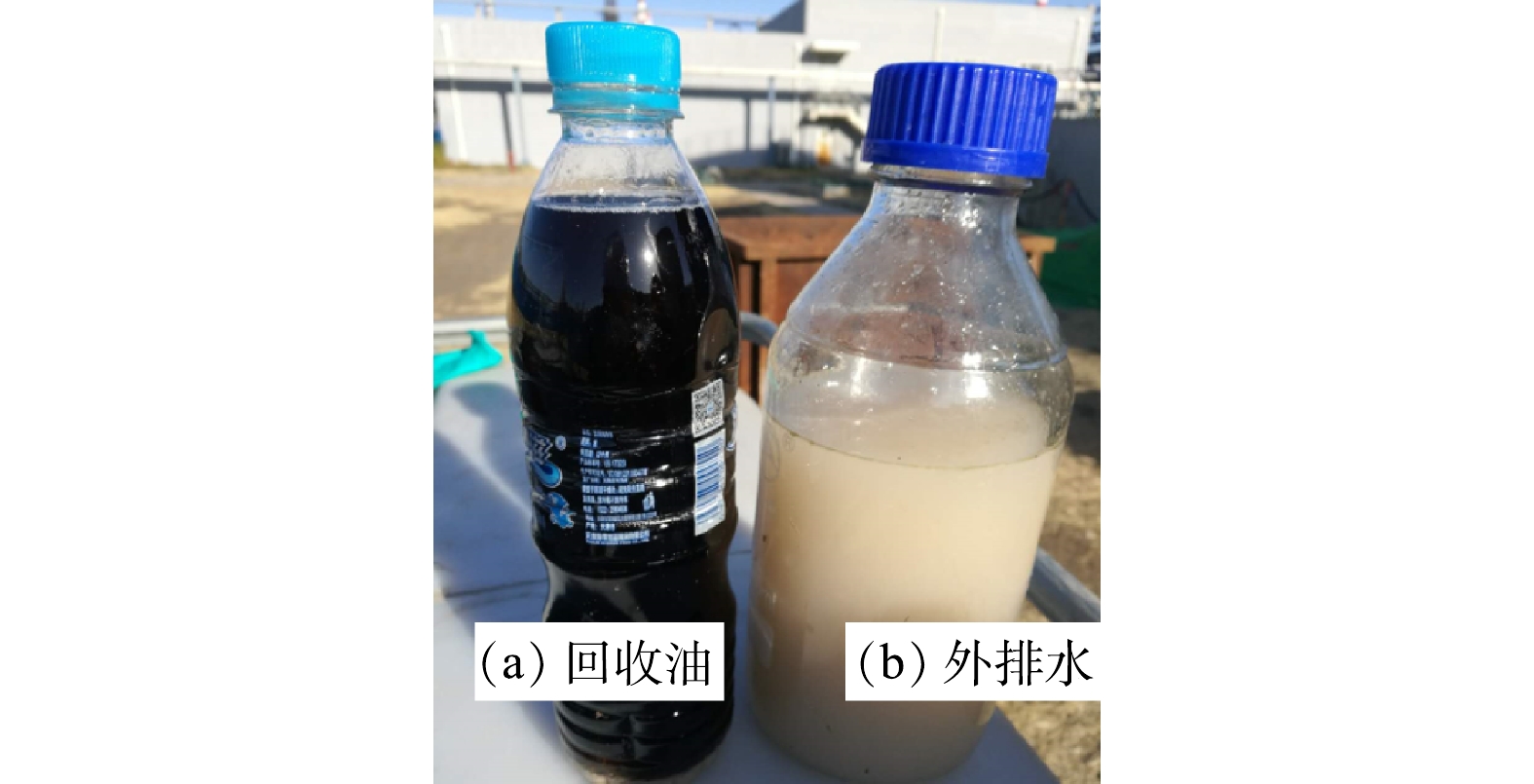

回收油实物照片如图11所示。图11(a)为油水分离之后的污油,图11(b)为外排水。油水分离的意义在于,降低本技术用水量,减少外排水。装置每日处理废气1 200 m3,纯水用量只有1~2 t·d−1,喷淋水被循环利用,最大限度地降低外排水水量,基本实现“气不上天、水不下地”的理想状态。由表1可以看出,污水中的石油类浓度不高,不可溶的有机物则在喷淋水洗后的油水分离器中得到分离回用。污水主要为少量可溶性的有机物,这部分可以溶解的有机物的生化可降解性好,外排水量只有1~2 t·d−1,不会对污水处理系统造成较高的负担。

表 1 装置外排水水质分析数据Table 1. Analysis data of external discharged water日期 COD/(mg·L−1) pH 氨氮/ (mg·L−1) 石油类/ (mg·L−1) 悬浮物/ (mg·L−1) 硫化物/ (mg·L−1) 2019-11-04 673 11.44 3.50 80.9 280 0.330 2019-11-12 12 100 9.66 49.4 1 337 无法测定 3.11 2019-11-22 14 830 9.95 221 2 367 无法测定 4.69 2019-11-28 8 570 9.72 52.5 1 104 无法测定 7.50 3. 结论

1)采用水洗喷淋、膜分离和低温催化技术耦合工艺,处理裂解重馏分罐蒸汽蒸煮废气时间长达1 200 h。进气非甲烷总烃浓度可达24 000 mg·m−3,温度85~90 ℃,尾气中非甲烷总烃浓度始终低于12 mg·m−3,去除率基本超过99.9%。装置共回收油品近1 000 L(775 kg),最高回收量达到50 kg·d−1,总回收率可达到75%以上。

2)喷淋水洗单元可经济有效地降低废气温度,并回收废气中超过70%的有机物,并保持喷淋单元尾气中非甲烷总烃浓度低于5 000 mg·m−3。

3)膜分离过程可提升有机物回收率,并保证该单元尾气非甲烷总烃浓度稳定在2 200 mg·m−3以下,起到稳定运行条件的作用。

4)低温催化氧化单元可高效深度净化尾气,使尾气非甲烷总烃平均值仅为3.65 mg·m−3,平均去除率达到99.5%以上。

-

表 1 表层土壤的主要物性参数

Table 1. Main physical properties of soil samples in superficial layer

采样区域 ρw/(g·cm−3) ρd/(g·cm−3) ρg/(g·cm−3) e θ/% Sr/% pH G01 1.85 1.40 2.75 0.97 32.6 92.0 7.40 G06 1.83 1.36 2.75 1.03 35.0 94.0 7.86 G09 1.91 1.52 2.75 0.81 25.8 87.0 7.15 注:ρw为湿密度,ρd为干密度,ρg为土粒比重,e为孔隙比,θ为质量含水率,Sr为饱和度。 表 2 热脱附前后土壤试样的污染物浓度

Table 2. Concentrations of contaminants in soil samples before and after thermal desorption

污染物名称 检出下限/(mg·kg−1) 热脱附前质量分数/(mg·kg−1) 热脱附后质量分数/(mg·kg−1) G01 G06 G09 G01 G06 G09 苯 0.05 3.56 ND ND ND ND ND 乙苯 0.05 1.48 0.39 ND ND ND ND 间/对-二甲苯 0.05 5.29 0.35 ND ND ND ND 邻-二甲苯 0.05 8.50 0.07 ND ND ND ND 1,2,4-三甲苯 0.05 7.41 0.13 ND ND ND ND 正丁基苯 0.05 3.27 0.07 ND ND ND ND 正丙苯 0.05 ND 0.06 ND ND ND ND 氯苯 0.05 0.44 ND 0.60 ND ND ND 三氯甲烷 0.05 1.31 ND ND ND ND ND 三氯乙烯 0.05 6.03 ND ND ND ND ND 石油烃C6~C20 6 7 15 19 ND ND ND 注:ND表示该污染物浓度低于仪器检出下限。 表 3 热脱附前后土壤试样的粒径分布

Table 3. Particle size distribution of soil samples before and after thermal desorption

热脱附状态 采样区域 颗粒质量分数/% 黏粒<0.005 mm 粉粒0.005~0.075 mm 细砂粒0.075~0.250 mm 中砂粒0.250~0.500 mm 粗砂粒0.500~2.000 mm 热脱附前 G01 30.6 62.9 6.5 0 0 G06 34.0 64.8 1.2 0 0 G09 44.2 55.3 0.5 0 0 热脱附后 G01 14.4 60.8 24.1 0.7 0 G06 12.9 60.8 25.1 1.2 0 G09 14.5 63.1 21.5 0.9 0 表 4 热脱附后土壤试样的热导率-温度拟合公式

Table 4. Thermal conductivity-temperature fitting formula of the soil samples after thermal desorption

采样区域 表观密度状态 λ-T拟合公式 R2 G01 松散 λ = 7×10−4T + 0.127 0.979 压实 λ = 6×10−4T + 0.176 0.946 G06 松散 λ = 1×10-3T + 0.129 0.988 压实 λ = 1×10−3T + 0.185 0.980 G09 松散 λ = 7×10−4T + 0.146 0.980 压实 λ = 1×10−3T + 0.175 0.970 表 5 热脱附后土壤试样的化学组成

Table 5. Chemical compositions of the soil samples after thermal desorption

采样区域 矿物质质量分数/% 有机质质量分数/% 其他物质质量分数/% 石英 钾长石 斜长石 方解石 菱铁矿 辉石 云母 黏土 总计 G01 62.55 3.13 10.38 1.43 0 0 0 12.00 89.49 8.26 2.25 G06 57.70 4.15 10.52 1.94 0 1.11 1.12 15.88 92.42 5.13 2.55 G09 59.58 3.18 8.81 1.00 0.91 0.82 1.00 15.53 90.83 6.75 2.42 注:其他物质指土壤中的空气、自由水等。 -

[1] YANG H, HUANG X J, THOMPSON J R, et al. China's soil pollution: Urban brownfields[J]. Science, 2014, 344: 691-692. [2] 骆永明. 中国污染场地修复的研究进展、问题与展望[J]. 环境监测管理与技术, 2011, 23(3): 1-6. doi: 10.3969/j.issn.1006-2009.2011.03.002 [3] 宋昕, 林娜, 殷鹏华. 中国污染场地修复现状及产业前景分析[J]. 土壤, 2015, 47(1): 1-7. [4] SAKSHI, SINGH S K, HARITASH A K. Polycyclic aromatic hydrocarbons: Soil pollution and remediation[J]. International Journal of Environmental Science and Technology, 2019, 16: 6489-6512. doi: 10.1007/s13762-019-02414-3 [5] 焦文涛, 韩自玉, 吕正勇, 等. 土壤电阻加热技术原位修复有机污染土壤的关键问题与展望[J]. 环境工程学报, 2019, 13(9): 2027-2036. doi: 10.12030/j.cjee.201905138 [6] 邓忆凯, 韩彪, 黄世友, 等. 挥发性有机物污染土壤修复技术研究[J]. 科技创新与应用, 2020(28): 163-164. [7] O'BRIEN P L, DESUTTER T M, CASEY F X M, et al. Thermal remediation alters soil properties: A review[J]. Journal of Environmental Management, 2018, 206: 826-835. doi: 10.1016/j.jenvman.2017.11.052 [8] 缪周伟, 吕树光, 邱兆富, 等. 原位热处理技术修复重质非水相液体污染场地研究进展[J]. 环境污染与防治, 2012, 34(8): 63-68. doi: 10.3969/j.issn.1001-3865.2012.08.014 [9] 李书鹏, 焦文涛, 李鸿炫, 等. 燃气热脱附技术修复有机污染场地研究与应用进展[J]. 环境工程学报, 2019, 13(9): 2037-2048. doi: 10.12030/j.cjee.201905108 [10] 夏天翔, 姜林, 魏萌, 等. 焦化厂土壤中PAHs的热脱附行为及其对土壤性质的影响[J]. 化工学报, 2014, 65(4): 1470-1480. doi: 10.3969/j.issn.0438-1157.2014.04.043 [11] 隋红, 姜斌, 黄国强, 等. 生物通风修复含石油污染物土壤过程[J]. 化工学报, 2004, 55(9): 1488-1492. doi: 10.3321/j.issn:0438-1157.2004.09.027 [12] 杨悦锁, 陈煜, 李盼盼, 等. 土壤、地下水中重金属和多环芳烃复合污染及修复研究进展[J]. 化工学报, 2017, 68(6): 2219-2232. [13] MACKAY D, WAN Y S, MA K C, et al. Handbook of physical-chemical properties and environmental fate for organic chemicals[M]. Boca Raton: CRC Press Inc., 2006. [14] 陈王若尘. 添加剂对焦化污染土壤性质及热脱附行为影响研究[D]. 杭州: 浙江大学, 2020. [15] ARARUNA J T, PORTES V L O, SOARES A P L, et al. Oil spills debris clean up by thermal desorption[J]. Journal of Hazardous Materials, 2004, 110(1/2/3): 161-171. doi: 10.1016/j.jhazmat.2004.02.054 [16] 赵海波, 郑楚光. 多分散结构团聚体烧结的数值模拟[J]. 中国电机工程学报, 2012, 32(8): 58-63. [17] HIRAIWA Y, KASUBUCHI T. Temperature dependence of thermal conductivity of soil over a wide range of temperature (5-75℃)[J]. European Journal of Soil Science, 2010, 51(2): 211-218. [18] 陈正发, 朱合华, 闫治国, 等. 高温环境下土的导热系数研究[J]. 地下空间与工程学报, 2016, 12(6): 1532-1538. [19] 黄昌勇, 徐建明. 土壤学[J]. 3版. 北京:中国农业出版社, 2010. [20] 肖衡林, 吴雪洁, 周锦华. 岩土材料导热系数计算研究[J]. 路基工程, 2007(3): 54-56. doi: 10.3969/j.issn.1003-8825.2007.03.026 [21] JOHANSEN O. Thermal conductivity of soils[D]. Trondheim: University of Trondheim,1975. [22] ABU-HAMDEH N H, REEDER R C. Soil thermal conductivity: Effects of density, moisture, salt concentration, and organic matter[J]. Soil Science Society of America Journal, 2000, 64(4): 1285-1290. doi: 10.2136/sssaj2000.6441285x -

下载:

下载: