-

赤泥是铝土矿生产氧化铝过程中排放的固体废物。根据生产工艺不同,可划分为拜耳法赤泥、烧结法赤泥、联合法赤泥等。其中,因拜耳法生产氧化铝工艺应用最为广泛,从而造成拜耳法赤泥产生量巨大。据统计,拜耳法每生产1 t氧化铝约产生1.0~1.8 t赤泥,我国氧化铝年产量约为6.9×107 t;相应地,赤泥年产生量约1.0×108 t,此外还有超过7.9×108 t的历史堆存量[1-4]。然而,由于赤泥具有粒度细弥、组分复杂、强碱性等特点,造成其资源化利用困难,目前我国赤泥的综合利用率仅为5%左右。赤泥的大量产生、堆存,且得不到有效利用,不仅侵占土地,而且会造成环境污染和生态破坏[5-6]。因此,开展赤泥的资源化综合利用对制铝工业的可持续发展和生态环境保护具有重要意义。

赤泥是典型的铝硅酸盐固体废物,富含Fe、Al、Si等有价元素,回收有价元素是其资源化高值利用的重要途径之一[7]。目前,从赤泥中回收有价元素的方法主要包括火法、湿法以及联合法。其中,联合法是指对赤泥采用还原焙烧-磁选分离-湿法浸取方式回收Fe、Al等有价元素的过程,因其可实现Fe、Al分步回收、且回收效率较高,故得到了广泛关注[8-9]。在赤泥联合法回收有价元素过程中,选择适宜的碳或氢还原剂(如粉煤、焦炭、高炉煤气等)进行还原焙烧是关键所在,决定着后续磁选分离效率和湿法浸取效率。煤矸石是一种富含碳质的铝硅酸盐固体废物,年产生量超过7.0×108 t,是我国产生量最大的工业固体废物[10-11]。若能以煤矸石为还原剂,协同处理赤泥,使2种固体废物在高温条件下进行还原焙烧,不仅有助于利用煤矸石中的碳质还原赤泥中含铁物相,实现煤矸石与赤泥协同还原焙烧回收Fe的目的,而且在还原焙烧过程中可同步实现煤矸石、赤泥中含铝矿物的热活化,使其在后续浸取过程中明显提高Al回收率[12]。

本研究以赤泥和煤矸石为原料,通过热力学分析和实验方法,考察了赤泥-煤矸石协同还原焙烧过程中,焙烧温度、焙烧时间、赤泥-煤矸石质量比对还原焙烧产物物相组成及其所含Fe、Al等有价元素回收效率的影响;并在此基础上,建立了“赤泥-煤矸石协同还原焙烧-磁选-酸浸”工艺,以期为赤泥、煤矸石协同利用回收有价元素提供参考。

-

实验所用赤泥(Red Mud,RM)取自山西省忻州市国家电投集团山西铝业有限公司;煤矸石(Coal Gangue,CG)取自山西省朔州市安太堡露天煤矿选煤厂。将CG破碎、RM碾压后,粉磨通过200目(75 μm)筛子,于105 ℃烘干24 h以上备用。

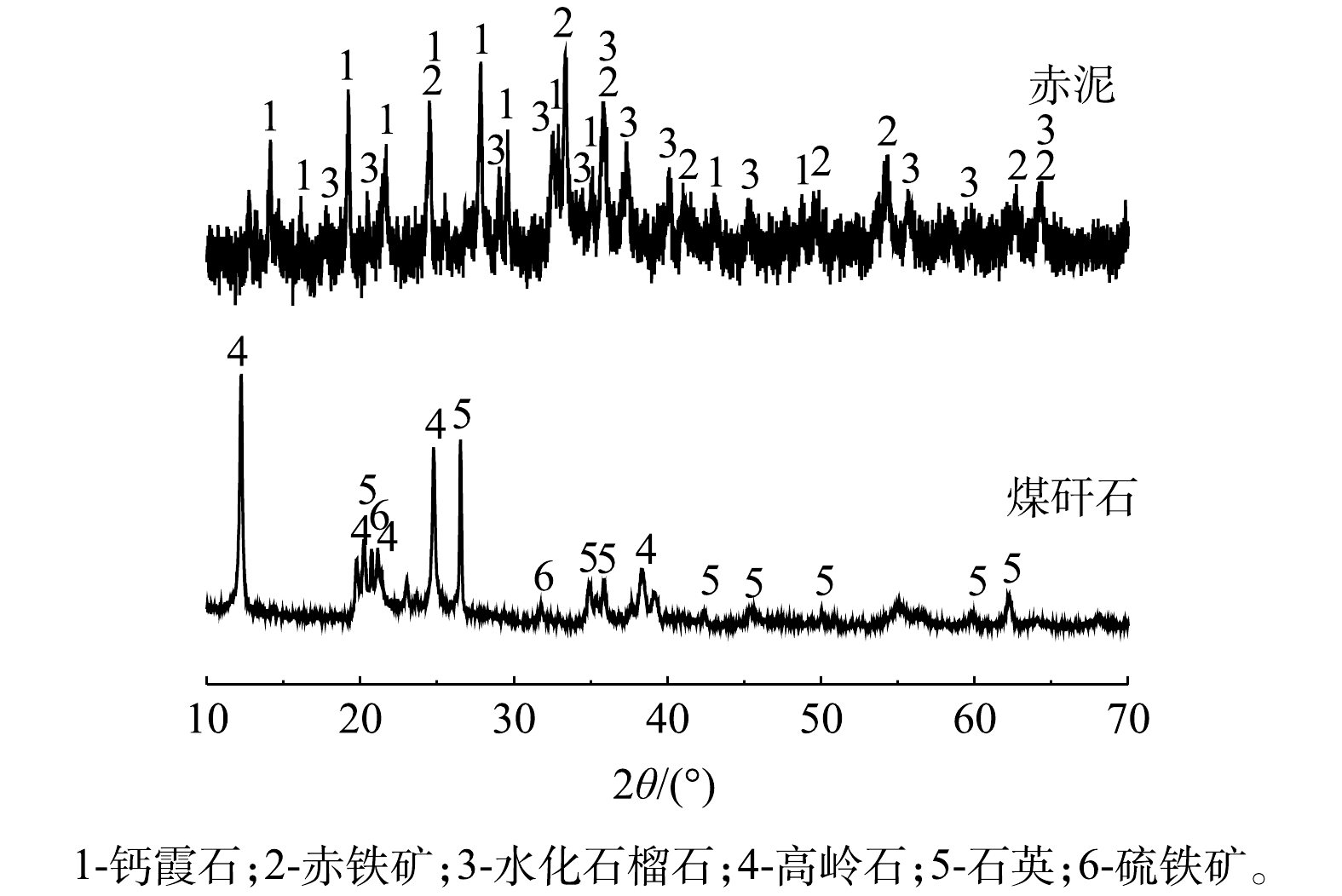

RM和CG的化学组成和物相分析结果分别见表1和图1。由表1可知,RM中Fe2O3、Al2O3和SiO2质量分数较高,分别为24.25%、20.72%和16.22%;物相分析表明,赤泥中含铁物相主要以赤铁矿(Fe2O3)形式存在,含铝硅物相则包括钙霞石(Na6Ca2(AlSiO4)6(CO3)2(H2O)2)、水化石榴石(Ca3Al2(SiO4)(OH)8)等。CG中Al2O3和SiO2质量分数较高,分别为34.36%和36.35%(表1),主要以高岭石(Al4[Si4O10](OH)8)和石英(SiO2)形式存在(图1)。需要注意的是,通过煤矸石工业分析,表明其还含有一定质量分数的固定碳(11.12%)和挥发分(16.78%)。此外,CG和RM中还含有质量分数不等的其他元素,如Ca、Ti、Cr、Mn、Ce等。

-

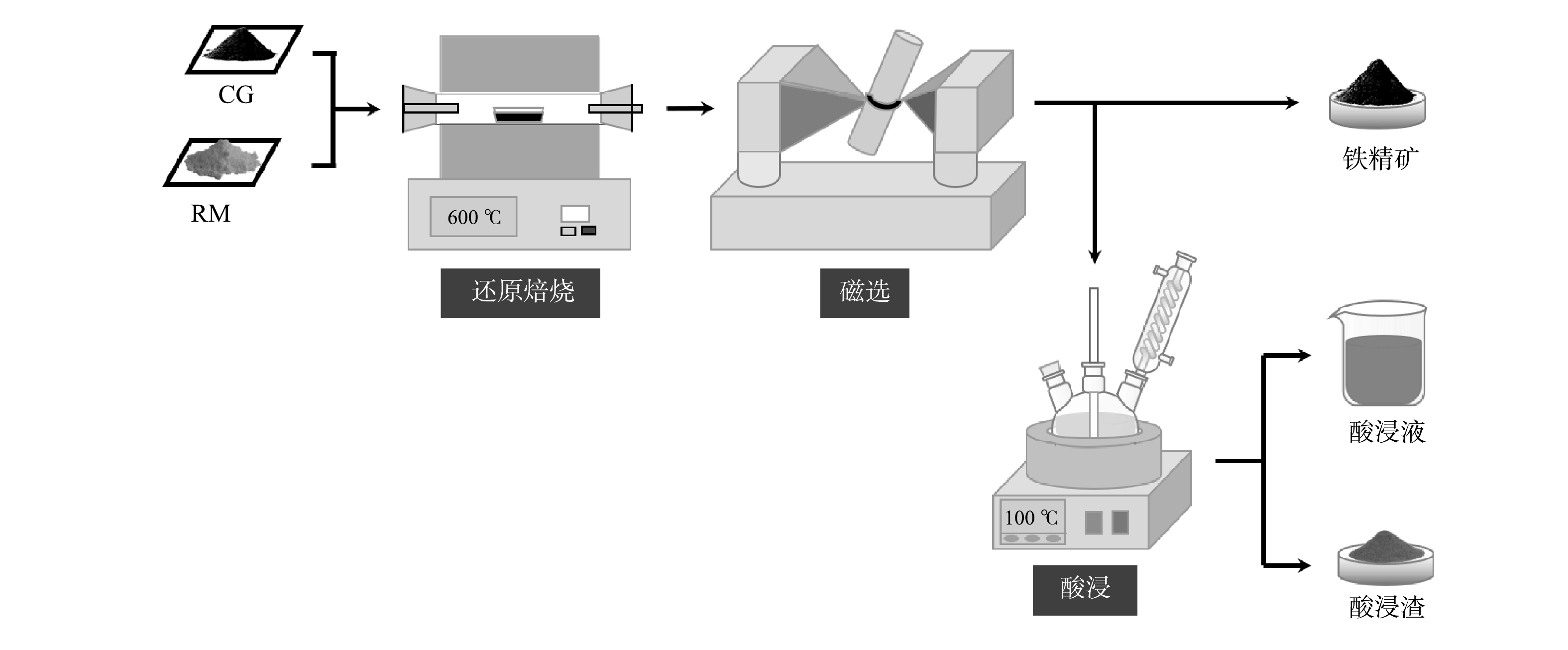

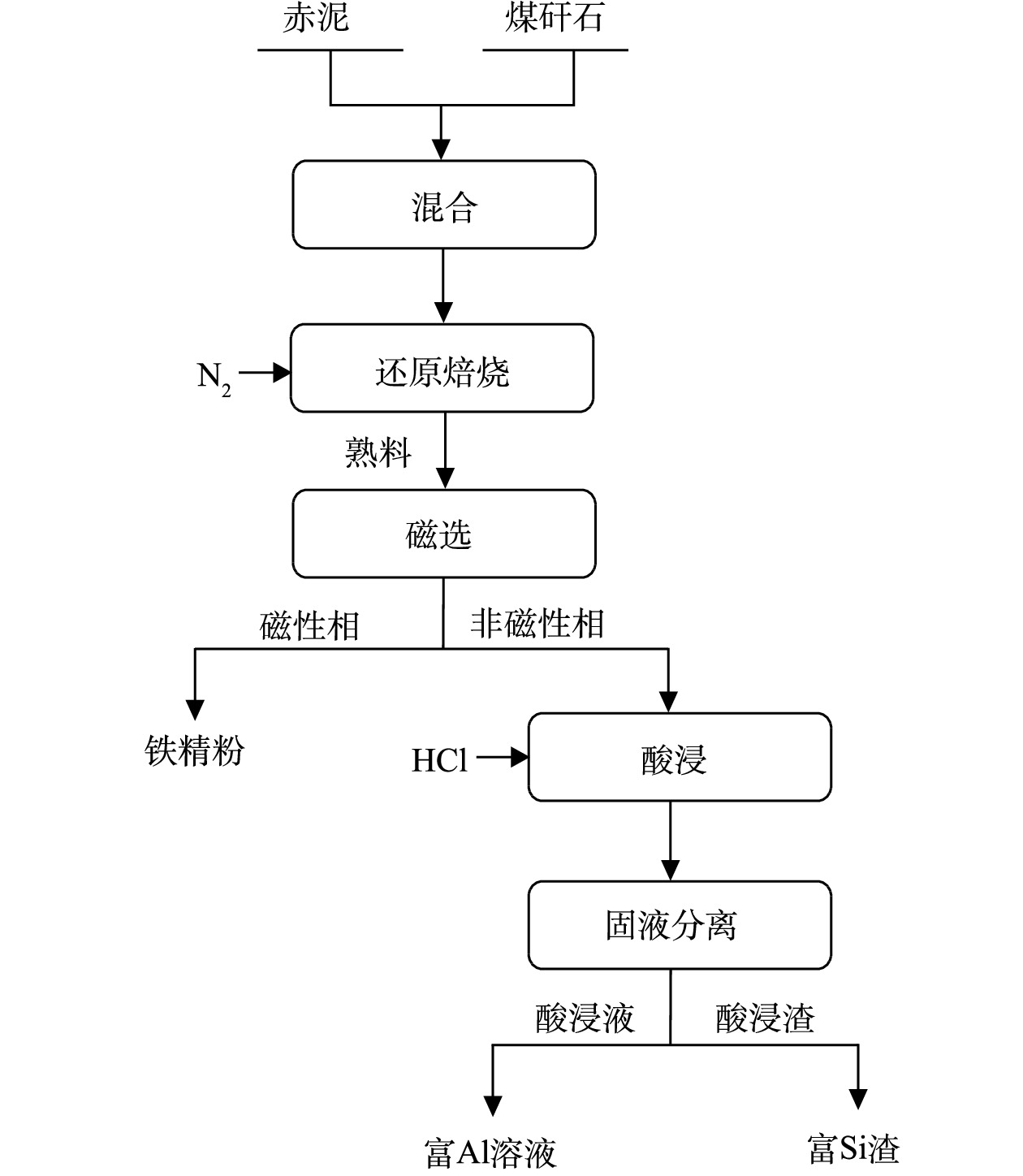

RM和CG在高温条件下经还原焙烧后,磁选得到铁精矿,酸浸回收Al元素,工艺流程如图2所示。包括还原焙烧、磁选、酸浸3个步骤。

1)还原焙烧。将CG、RM分别按照质量比为8∶2、7∶3、6∶4、5∶5、4∶6、3∶7、2∶8的比例混合,制得混合样20 g;将混合样置于管式滑轨炉(BTF-1200C-SC,安徽贝意克设备技术有限公司)中,N2气流速控制在0.5 L∙min−1,分别在特定温度(400~800 ℃)下还原焙烧一段时间(30~150 min);待达到反应时间后,焙烧样品自然冷却至室温,对其进行物相组成分析。

2)磁选。将还原焙烧样品置于流体磁选机(GXG500/50,唐山恒远天诚机电设备有限公司)中,于1.59×105 A·m−1的磁场强度下磁选分离,得到磁性相(即铁精矿)和非磁性相,计算铁精矿产出率;对铁精矿进行微波消解,测定其铁品位值。

3)酸浸。在四口烧瓶中,采用20%盐酸,固液比为1∶5,于105 ℃下酸浸还原焙烧样品;待反应120 min后,进行固液分离得到酸浸液和残渣;对酸浸液中Al、Ti、Mn、Cr、Ce元素含量分析。

-

采用X射线荧光光谱仪(XRF,Tokyo Rigaku Co., Simultix 12,日本)对原料RM、CG进行化学组成分析测定。采用 X 射线衍射仪(XRD,BRUKER D2,Advance,德国)对原料RM、CG以及还原焙烧产物的物相组成分析[6]。采用同步热分析仪(TG-DTG,SETARAM,SetsysEvolution,德国)进行热重分析[12]。采用电感耦合等离子体发射光谱(ICP-OES,ThermoFisher-ICAP-6000,美国)对微波消解、酸浸得到液相中各元素Fe、Al、Ti、Mn、Cr、Ce含量进行测试分析[9],结合原混合物料中Fe、Al、Ti、Mn、Cr、Ce总含量,计算各元素回收率。

铁精矿产出率计算见(1);铁品位值计算见式(2);元素回收率计算公式见式(3)。

式中:η为铁精矿产出率;mMS为磁性相质量,g;m1为磁选前物料总质量,g。

式中:TFe为铁品位值;mMS为磁性相质量,g;mMd为磁性相中Fe质量,g。

式中:η为元素回收率;m0为酸浸液中金属质量,g;m2为酸浸前物料中对应金属质量,g。

-

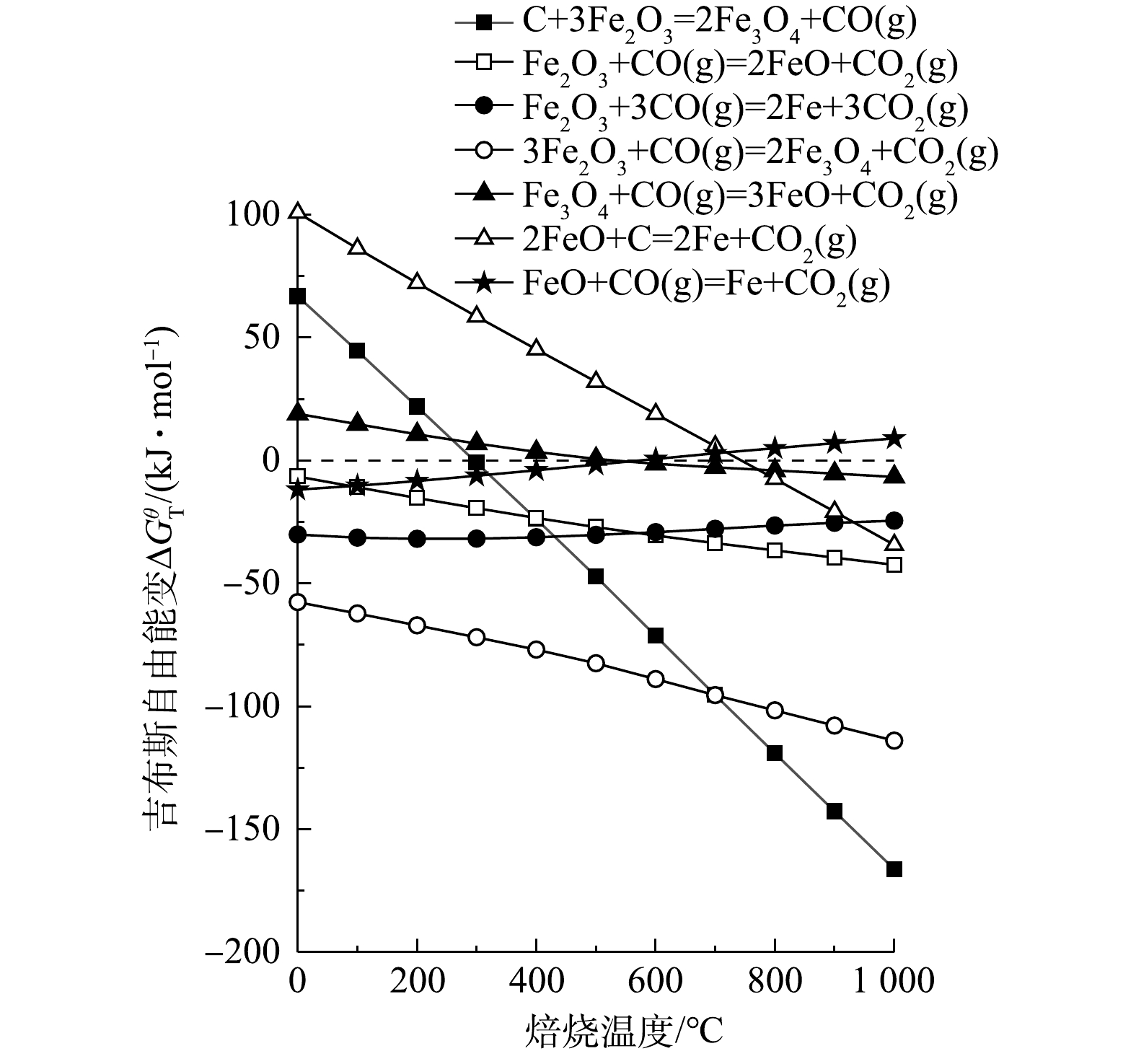

赤泥-煤矸石体系(RM-CG体系)中存在含铁矿相(主要为赤铁矿)、铝硅酸盐矿物(包括高岭石、钙霞石、水化石榴石)及石英等。基于还原焙烧磁化含铁物相的目的,对CG中固相碳与RM中赤铁矿发生碳热还原反应进行热力学分析[13]。所涉及的反应见式(4)~式(10)[14]。根据热力学计算方法[15],得出各反应的吉布斯自由能变(ΔGTθ)-温度(T)关系,如图3所示。

由图3与式(4)~式(10)可知,在该体系反应中,温度高于300 ℃时,赤铁矿可与固相碳发生还原反应形成Fe3O4和CO气体(式(4)),继而CO与体系中赤铁矿继续反应(式(5)~式(7))得到Fe3O4、FeO、Fe。其中,CO与Fe2O3反应生成Fe3O4(式(7))反应的吉布斯自由能最小,反应优先级最高;当反应温度高于540 ℃时,Fe3O4可被继续还原形成FeO,失去磁性(式(8));而在高温条件下,FeO可以继续被还原为单质Fe(式(9)~式(10))。对于该体系生成的含铁物相而言,Fe3O4和单质Fe均属磁性相,易于被磁选分离。考虑到生成单质Fe所需能耗更高,且反应过程中产物表面所形成的致密单质Fe层可阻碍反应进行,故将含铁物相磁化反应目标产物设定为Fe3O4,反应温度为400~800 ℃。

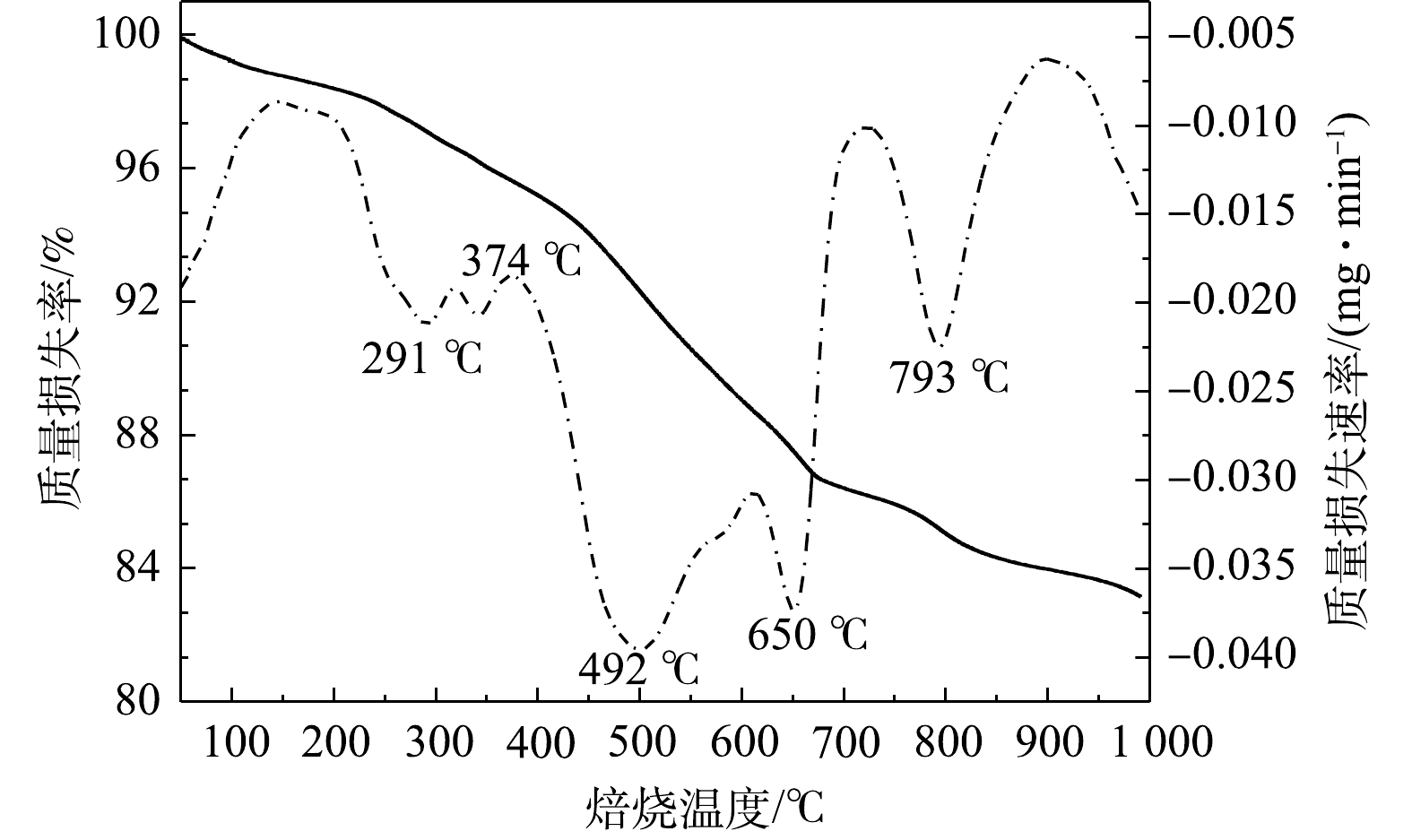

在50~1 000 ℃下,对RM-CG体系进行热重分析(TG-DTG),结果见图4。由图4可知,RM-CG体系在程序升温过程中呈现连续失重,总失重量约为16.85%。其中,50~150 ℃下的失重主要由物理吸附水和吸附气的脱附所造成;200~400 ℃下的失重主要由赤泥中少量含水矿物脱羟基造成,如水化石榴石脱羟基(式(11))[16];而在含铁物相转化温度区间(400~900 ℃)内,存在3个明显的失重区间,分别位于492、650、793 ℃附近,其对应了煤矸石中高岭石脱羟基(式(12))[17]、赤泥中钙霞石羟基及CO2脱除(式(13))[18]。

综合上述含铁物相磁化温度热力学计算结果和铝硅酸盐物相转化温度热重分析结果可知,煤矸石-赤泥体系还原焙烧反应主要发生在400~800 ℃。

-

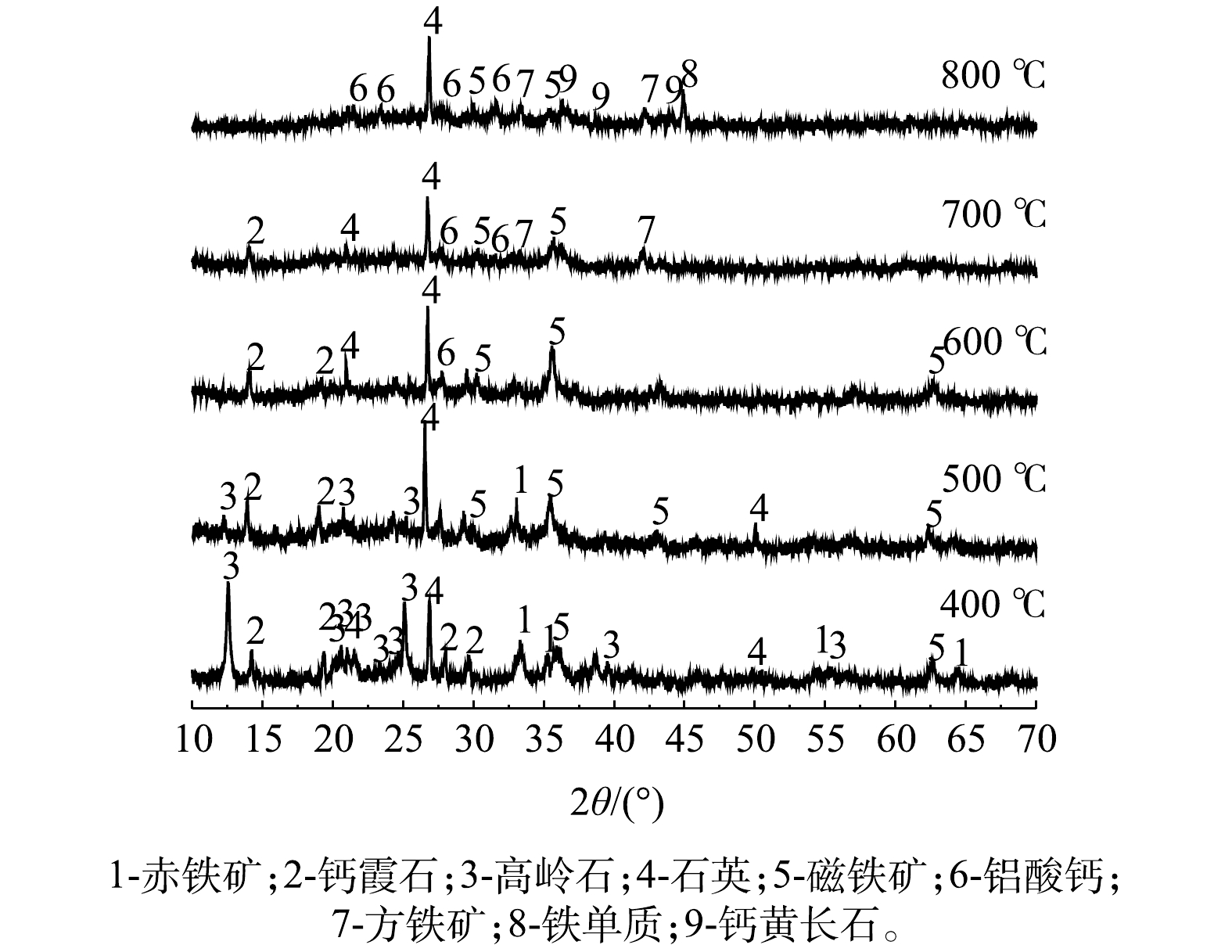

1)焙烧温度对物相转化规律的影响。基于还原焙烧热力学计算和热重分析选定的温度区间,考察了不同温度对RM-CG体系还原焙烧产物物相组成的影响,结果见图5。如图5所示,当焙烧温度为400 ℃时,赤铁矿(1-Fe2O3)、钙霞石(2-(Na6Ca2(AlSiO4)6(CO3)2(H2O)2)、高岭石(3-Al4[Si4O10](OH)8)、石英(4-SiO2)的衍射峰基本未发生变化,水化石榴石的衍射峰消失,且磁铁矿(5-Fe3O4)的衍射峰出现。这表明,在此温度下RM-CG体系中主要发生水化石榴石脱羟基反应和赤铁矿的矿相转变。随着焙烧温度的提升,当焙烧温度为500~600 ℃时,高岭石、钙霞石的衍射峰逐渐开始消失,且出现了微弱的铝酸钙(6-CaAl2O4)衍射峰,而赤铁矿的衍射峰逐渐减弱,并伴有磁铁矿的衍射峰相应增强。这表明,在此温度范围内高岭石、钙霞石等铝硅酸盐矿物发生分解与转化,赤铁矿逐步向磁铁矿转化。当温度达到700 ℃时,铝酸钙的衍射图谱变化不大,而磁铁矿的衍射峰明显减弱,且出现新物质方铁矿(7-FeO)的衍射峰。这表明,在此温度下存在磁铁矿向方铁矿的物相转变。继续升高温度至800 ℃时,磁铁矿衍射峰进一步减弱,方铁矿衍射峰增强,且出现了铁单质(8-Fe)的衍射峰,钙霞石衍射峰消失,出现了钙黄长石衍射峰(9-Ca2Al2SiO7),且铝酸钙衍射峰增强。这表明,该温度下磁铁矿继续转变为方铁矿而方铁矿可以向铁单质转化。整体而言,RM-CG体系中含铁物相的相转变规律为“赤铁矿→磁铁矿→方铁矿→铁单质”,铝硅酸盐矿物物相转变规律为,“高岭石→偏高岭石”、“水化石榴石→铝酸钙”、“钙霞石→钙黄长石”。该结果与热力学计算分析结果相比,除反应初始温度有所差异外,各物相转变规律基本一致。

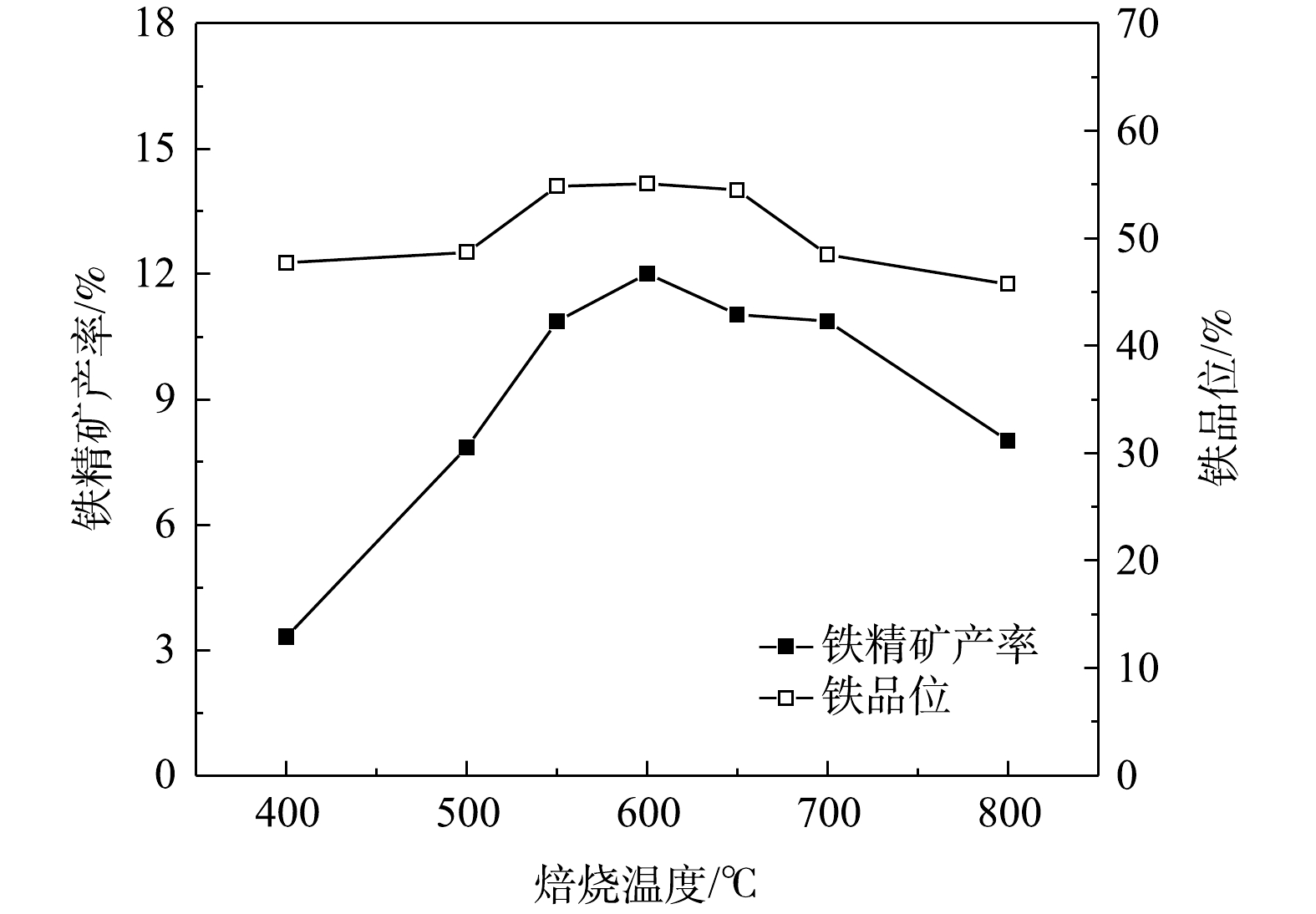

2)焙烧温度对Fe回收率的影响。对不同温度焙烧产物进行磁选分离,得到磁性相(铁精矿)和非磁性相;同时,采用微波消解方法,对铁精矿品位值加以分析,测得铁精矿产率及其铁品位值见图6。由图6可知,焙烧温度可明显影响焙烧产物中铁精矿产率,随焙烧温度增加,铁精矿产率呈现先升高后降低的变化趋势。该结果与XRD分析结果相一致,即赤铁矿在碳的还原下,逐渐转变为磁铁矿(Fe3O4),促进铁精矿产率升高;随着温度的进一步升高,继而被还原形成非磁性相(FeO),导致铁精矿产率降低。当焙烧温度达到600 ℃时,铁精矿产率达到最高为12.0%,铁品位值55.1%;与RM-CG混合物中铁品位值(9.57%)相比,铁精矿的铁品位值明显提升。

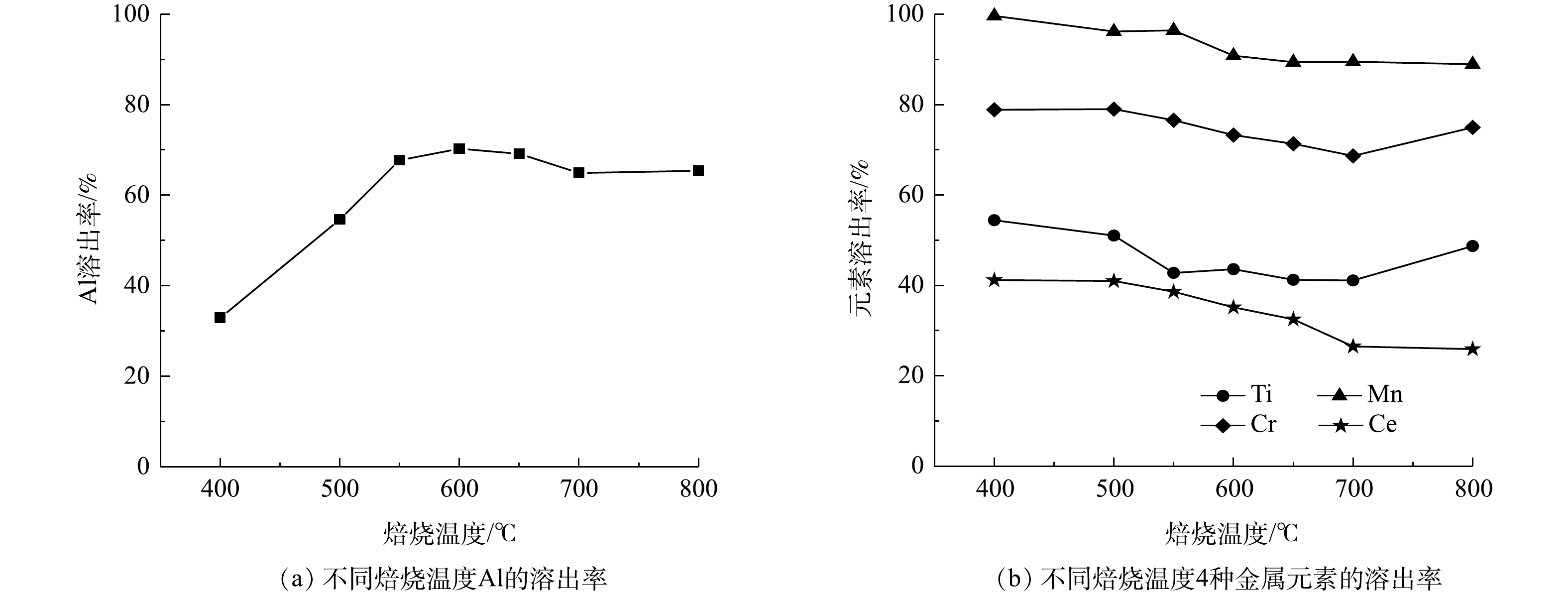

3)焙烧温度对其他元素溶出率的影响。图7所示为RM-CG体系经不同温度焙烧后产物中元素溶出率结果。从图7中可以看出,随着焙烧温度的增加,焙烧产物中Al溶出率呈现先增加后稳定的趋势。焙烧温度从400 ℃升高至600 ℃时,Al溶出率从32.9%增加到70.3%,这主要是由结构稳定的含铝物相高岭石转变为活性较高的偏高岭石所导致的。此外,对于Ti、Mn、Cr、Ce元素而言,当温度超过600 ℃时,其溶出率分别为43.6%、90.9%、73.3%、35.2%;且随焙烧温度的变化这些元素的溶出率略有下降,但整体变化幅度较小。综合考虑焙烧物料相转变规律、铁精矿产率及元素溶出率结果,选取RM-CG协同还原焙烧温度为600 ℃。

-

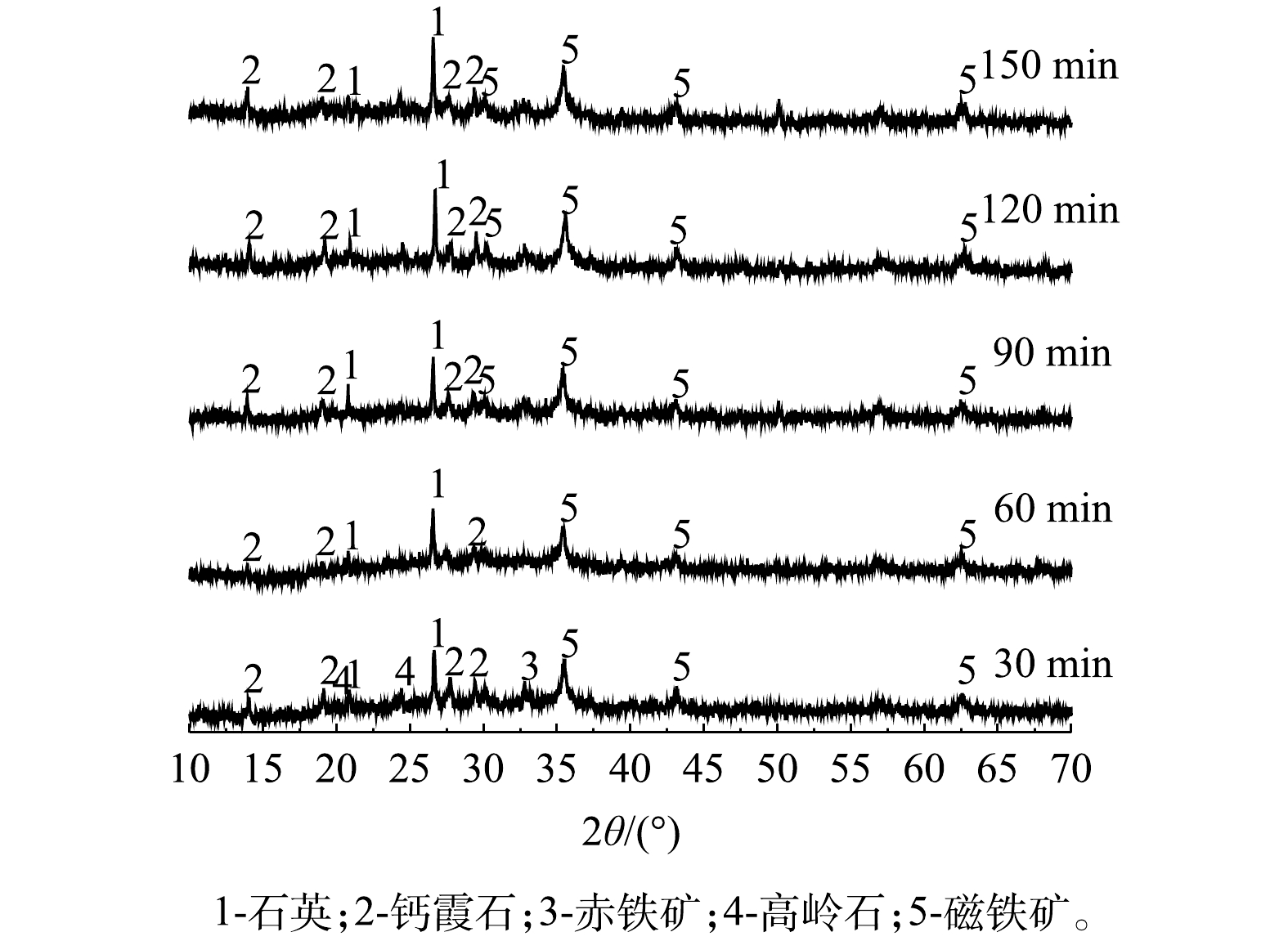

1)焙烧时间对物相转化规律的影响。在还原焙烧温度为600 ℃的条件下,考察了不同焙烧时间对RM-CG体系还原焙烧产物物相组成的影响,结果见图8。由图8可知,当焙烧时间为30 min时,焙烧产物中石英(1-SiO2)及钙霞石(2-Na6Ca2Al6Si6O24CO3)衍射峰无明显变化,赤铁矿(3-Fe2O3)衍射峰降低,还存在微弱的高岭石(4-Al[Si4O10](OH)8)衍射峰,水化石榴石衍射峰消失,出现磁铁矿(5-Fe3O4)的衍射峰;当焙烧时间延长至60 min,磁铁矿、石英及钙霞石衍射峰无明显变化,赤铁矿、高岭石衍射峰消失;当焙烧时间达到90 min之后,物相组成稳定不再发生变化。整体而言,600 ℃下焙烧时间的延长,体系中高岭石转变为偏高岭石,赤铁矿相逐渐向磁铁矿相转变,其余矿相变化不明显。

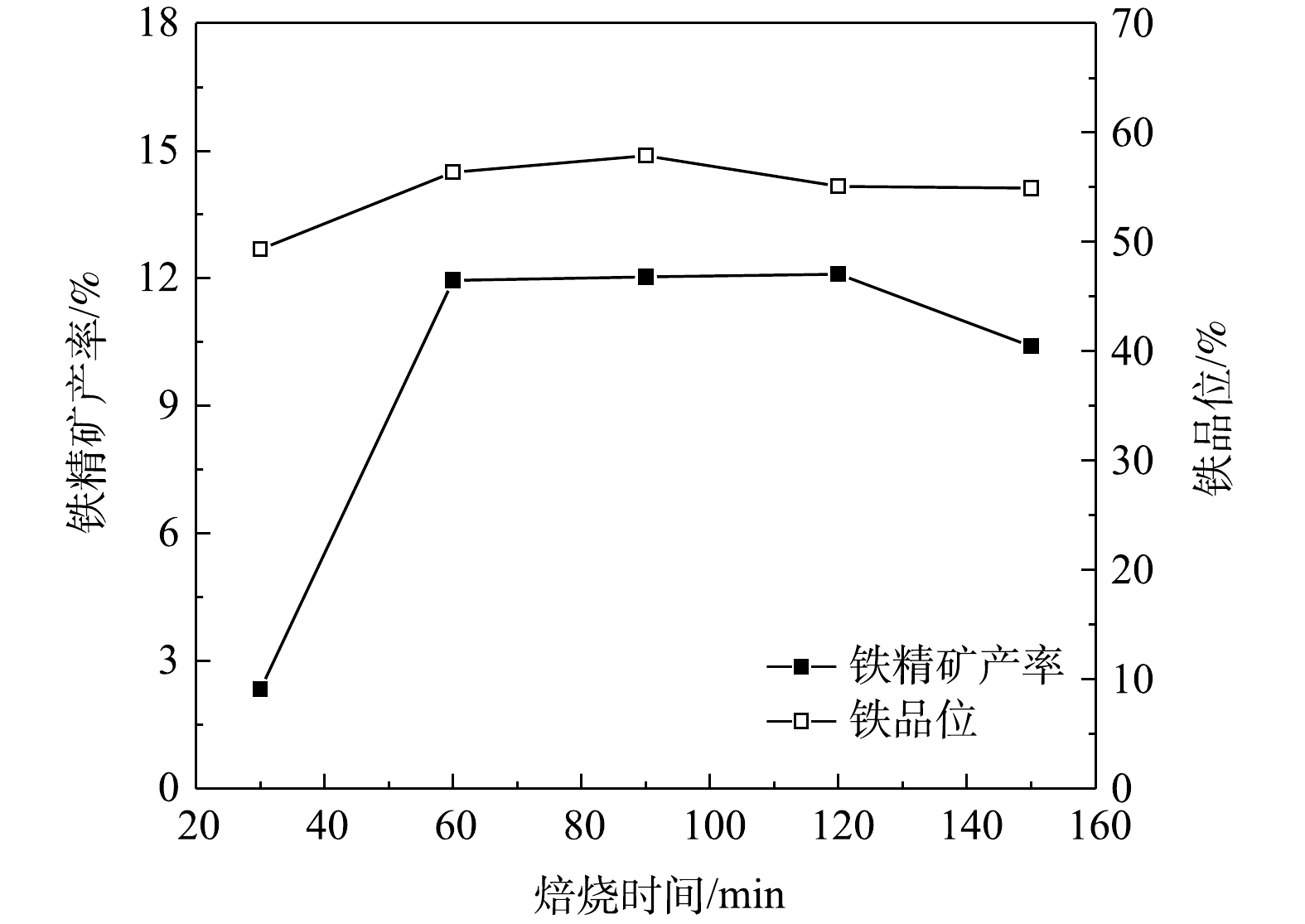

2)焙烧时间对Fe回收率影响。对不同时间焙烧产物进行磁选分离,得到磁性相和非磁性相;同时,采用微波消解方法,对铁精矿品位值加以分析,测得铁精矿产率及其铁品位值见图9。由图9可知,焙烧时间明显影响焙烧产物中铁精矿产率,随焙烧时间的增加呈现先升高趋于平稳后略微降低的变化趋势,该结果与XRD分析结果一致。即赤铁矿在碳的还原下,逐渐转变为磁铁矿(Fe3O4),促进铁精矿产率升高;随着时间进一步延长,继而少量磁性相被还原形成非磁性相(FeO),导致铁精矿产率降低。当焙烧时间达60 min后,铁精矿产率基本保持不变,为11.96%,铁品位值为56.4%;与RM-CG混合物中铁品位值(9.57%)相比,铁精矿的铁品位值明显提升。

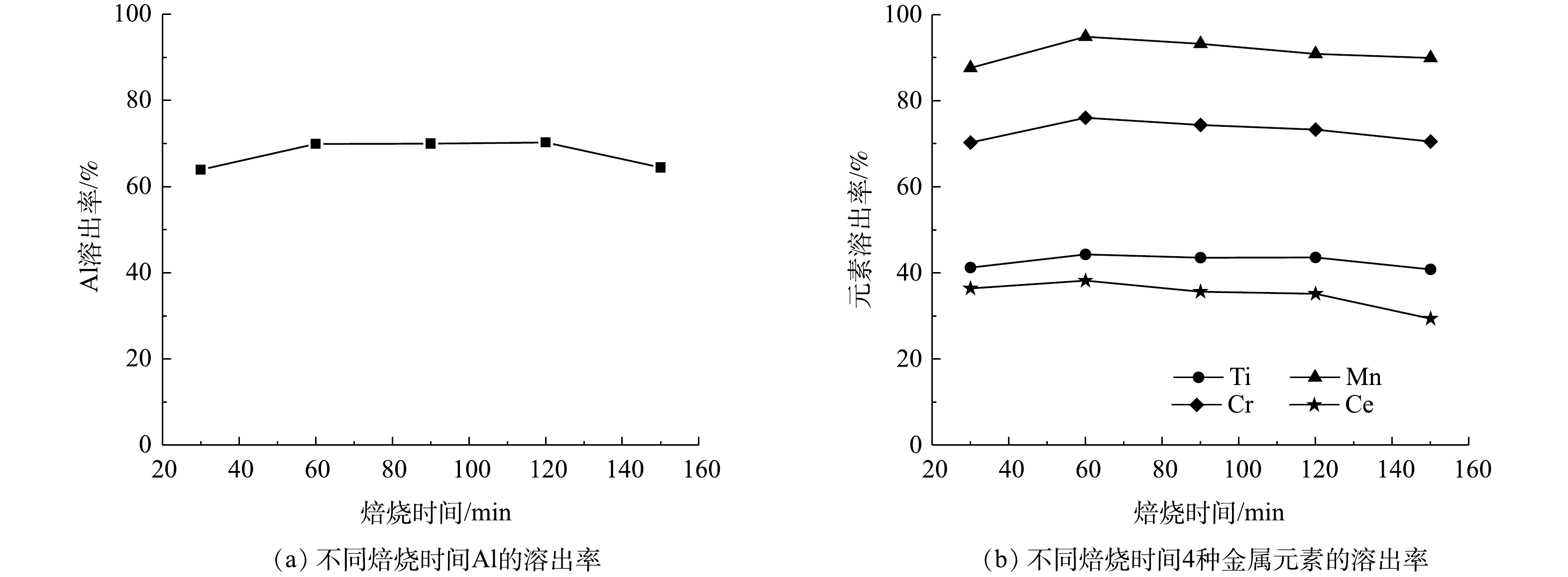

3)焙烧时间对其他元素溶出率的影响。图10所示为RM-CG体系经不同时间焙烧后产物中元素溶出率结果。从图10中可以看出,Al、Ti、Mn、Cr、Ce元素溶出率随焙烧时间的延长基本保持不变。当焙烧时间为60 min时,Al溶出率为70.0%。此外,对于Ti、Mn、Cr、Ce元素而言,当焙烧时间为60 min时,其溶出率分别为44.3%、94.9%、76.0%、38.2%。该结果与焙烧时间对焙烧产物物相结构影响结果相一致,即焙烧时间对焙烧产物物相组成无明显影响。结合焙烧物料相转变规律、铁精矿产率及元素溶出率结果,选取焙烧时间为60 min。

-

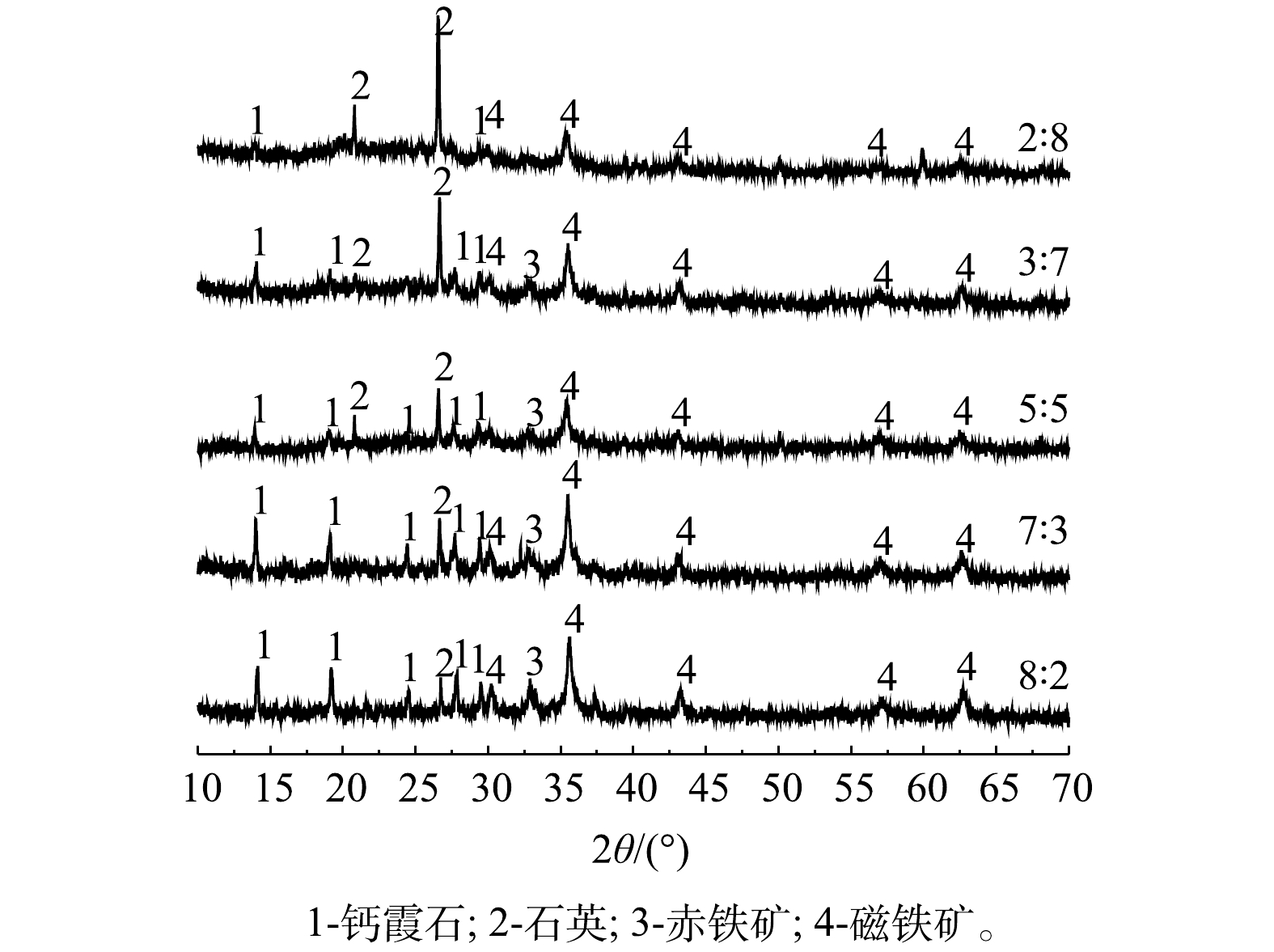

1)赤泥-煤矸石质量比对物相转化规律的影响。在还原焙烧温度为600 ℃、焙烧时间为60 min条件下,考察不同配比对RM-CG体系还原焙烧产物物相组成的影响,结果见图11。如图11所示,该条件下RM-CG体系中主要物相为钙霞石(1-Na6Ca2Al6Si6O24CO3)、石英(2-SiO2)、赤铁矿(3-Fe2O3)、磁铁矿(4-Fe3O4)。其中,钙霞石、赤铁矿主要来自于RM,石英主要来自于CG。当RM∶CG=8∶2~2∶8,随着RM比例的降低,钙霞石相衍射峰逐渐减弱,石英相衍射峰逐渐增强,这与RM和CG质量比直接相关;此外,赤铁矿及磁铁矿衍射峰强度在RM∶CG=8∶2~7∶3时不存在明显变化,之后随RM比例减少而降低,在RM∶CG=2∶8时不存在赤铁矿衍射峰。

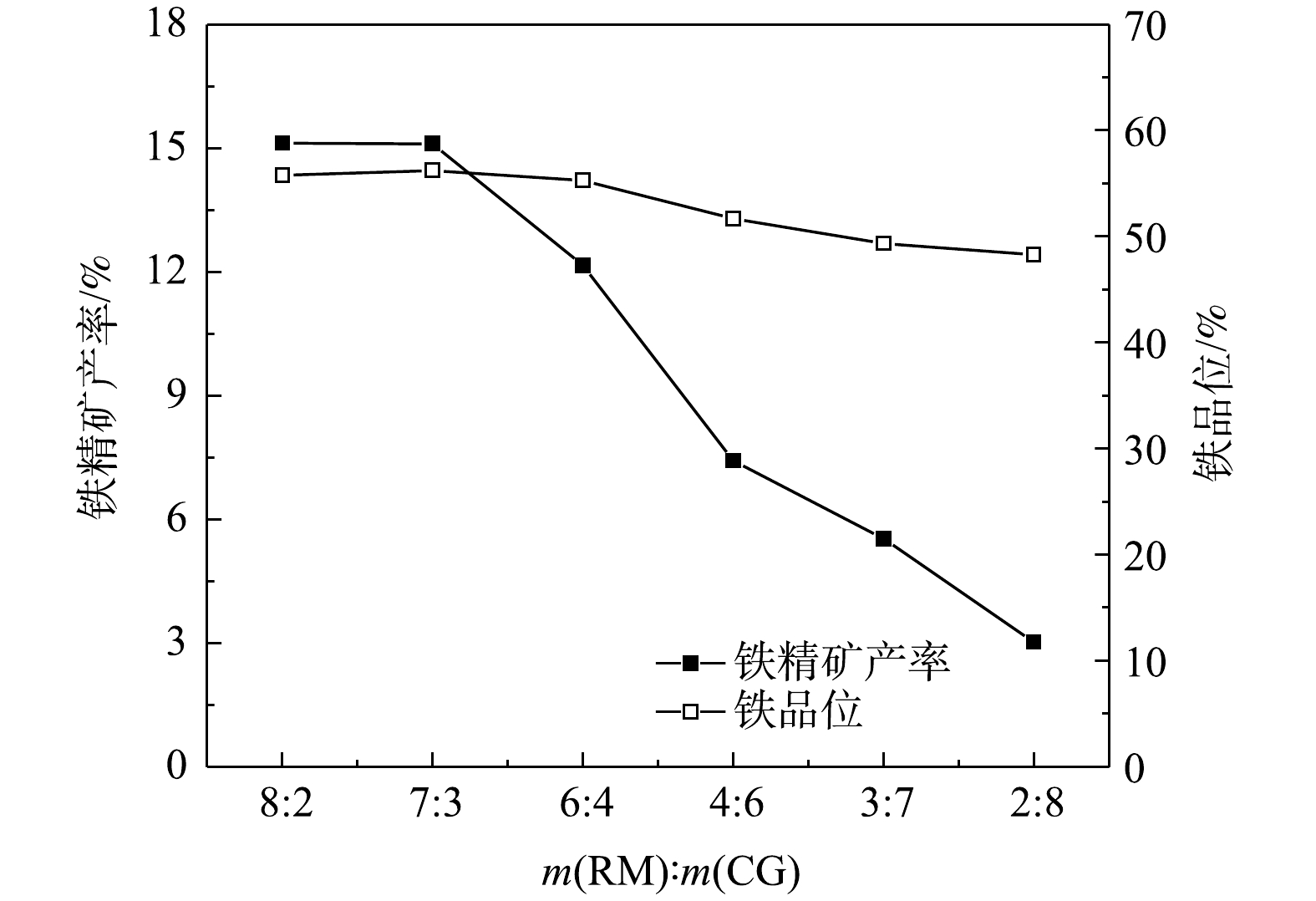

2)赤泥-煤矸石质量比对Fe回收率的影响。对不同时间焙烧产物进行磁选分离,得到磁性相和非磁性相;同时,采用微波消解方法,对铁精矿品位值加以分析,测得铁精矿产率及其铁品位值见图12。由图12可知,RM-CG质量比明显影响焙烧产物中铁精矿产率,随RM比例的增加呈现先不变后明显下降的趋势,该结果与XRD分析结果一致。RM中赤铁矿在CG碳质的还原下,转变为磁铁矿(Fe3O4),当RM质量比较高时,RM-CG体系中碳质质量分数较低,部分赤铁矿未被还原。随着RM质量比降低,体系中赤铁矿质量分数逐渐减小,铁精矿产率随之下降;同时,体系中碳质质量分数较大使少部分磁性相被继续还原为非磁性相,致使铁精矿产率进一步下降。当RM∶CG=7∶3时,铁精矿产率达到最高为15.1%,铁品位值56.2%;与RM-CG混合物中铁品位值(9.57%)相比,铁精矿的铁品位值明显提升。

3)赤泥-煤矸石质量比对其他元素溶出率影响。图13所示为RM-CG不同质量比焙烧产物中元素溶出率结果。由图13可知,Al溶出率随RM比例的增加基本保持不变,约为70%。Ti、Mn、Cr、Ce元素溶出率随CG比例的增加而逐渐增加。这与原料CG、RM中所含元素的质量分数相关,微量元素大量存在于RM中,随RM比例的降低,元素质量分数大幅减小,溶出率略微提高。在结合焙烧物料相转变规律、铁精矿产率及元素溶出率结果,选取RM、CG质量比为7∶3,其Al、Ti、Mn、Cr、Ce溶出率分别为71.7%、43.3%、70.6%、64.9%、43.5%。

-

基于上述研究结果,建立了“赤泥-煤矸石协同还原焙烧-磁选-酸浸”回收Fe、Al等有价元素工艺流程,具体如图14所示。当焙烧温度600 ℃、焙烧时间60 min、煤矸石-赤泥质量比为7∶3时,含铁物相向磁性相的转化效率以及铝硅酸盐物相的活化效率较高;在此条件下所得还原焙烧产物,经磁选分离得到磁性相和非磁性相,磁性相(即铁精矿)的产出率为15.6%、铁品位值为55.6%,非磁性相酸浸溶出各金属元素包括Al、Ti、Mn、Cr、Ce等,其溶出率分别为73.6%、43.4%、70.6%、62.9%、43.6%。

-

1)焙烧温度明显影响赤泥-煤矸石体系中各物相的转变规律。随着焙烧温度的升高,含铁物相的转变规律为“赤铁矿→磁铁矿→方铁矿→铁单质”,铝硅酸盐矿物的转变规律为“高岭石→偏高岭石”、“水化石榴石→铝酸钙”、“钙霞石→钙黄长石”。

2)煤矸石-赤泥质量比对反应体系的物相转变影响较小,其主要通过影响初始物料组成而改变焙烧产物组成,即体系中赤泥质量占比多时,焙烧产物中磁性含铁物相较多,活性铝硅酸盐较少,而煤矸石质量占比多时,则焙烧产物中活性铝硅酸盐较多,磁性含铁物相较少。

3)当焙烧温度600 ℃、焙烧时间60 min,煤矸石-赤泥质量比7∶3时,煤矸石-赤泥体系的铁精矿产率达到最高为15.6%、铁品位值为55.6%、Al溶出率为73.6%。

4)采用“赤泥-煤矸石还原焙烧-磁选-酸浸”工艺,利用煤矸石中碳质还原赤泥中的含铁物相,同时对煤矸石和赤泥中的含铝物相进行了热活化,进而借助磁选和酸浸方法可实现赤泥和煤矸石中Fe、Al的梯级分离回收。

赤泥-煤矸石协同还原焙烧回收Fe、Al有价元素

Valuable element recovery of Fe and Al by reduction roasting of red mud and coal gangue

-

摘要: 赤泥和煤矸石是典型的铝硅酸类固体废物,两者协同还原焙烧有助于实现其所含Fe、Al等有价元素的回收。采用热力学计算、热重分析、X射线衍射分析、电感耦合等离子体发射光谱分析等方法,考察了赤泥-煤矸石协同还原焙烧过程中,焙烧温度、焙烧时间、赤泥-煤矸石质量比对还原焙烧产物物相组成及其所含Fe、Al等有价元素回收效率的影响。结果表明,混合物料中铝硅酸盐物相和含铁物相随焙烧温度的升高呈现规律性变化,如高岭石相转变规律为,高岭石→偏高岭石;钙霞石相转变规律为,钙霞石→钙黄长石;水化石榴石相转变规律为,水化石榴石→铝酸钙;赤铁矿依次转变为,Fe2O3(非磁性)→Fe3O4(磁性)→FeO(非磁性)→Fe(磁性)。当焙烧温度为600 ℃、焙烧时间为60 min、赤泥-煤矸石质量比为7:3时,铁精矿产出率为15.6%、铁品位达55.6%、Al溶出率为73.6%。在此基础上,建立了“赤泥-煤矸石协同还原焙烧-磁选-酸浸”的工艺,可实现煤矸石、赤泥中Fe、Al等有价元素的同步回收。Abstract: Red mud (RM) and coal gangue (CG) are typical aluminosilicate wastes. The synergistic reduction roasting of RM and CG has a wide application foreground in the recovery of Fe, Al and other valuable elements. In this paper, the effects of roasting temperature, roasting time and the mass ratio of RM and CG on the phase composition and the recovery of Fe, Al and other valuable elements were investigated by thermodynamic analysis, thermogravimetric analysis, x-ray diffraction and inductively coupled plasma optical emission spectrometry. The results showed that aluminosilicate and iron-containing phases change regularly with the increasing roasting temperature. The phase transformation rule of kaolinite was “kaolinite - metakaolinite”; cancrinite is “cancrinite - gehlenite”, hydrogarnet was “hydrogarnet - calcium aluminum oxide”; and hematite changes in the order of “Fe2O3 (non-magnetic) - Fe3O4 (magnetic) - FeO (non-magnetic) - Fe (magnetic)”. The yield and the grade of iron concentrate were 15.6% and 55.6%, respectively, and the dissolution percentage of Al reached 73.5%, when the roasting temperature was 600 ℃ and the roasting time was 60 min at the RM/CG mass ratio of 7:3. Based on this, a process of “RM-CG reduction roasting-magnetic separation-acid leaching” was established to recovery Fe, Al and other valuable elements from RM and CG.

-

Key words:

- aluminosilicate wastes /

- red mud /

- coal gangue /

- reduction roasting /

- phase transformation /

- element recovery

-

赤泥是铝土矿生产氧化铝过程中排放的固体废物。根据生产工艺不同,可划分为拜耳法赤泥、烧结法赤泥、联合法赤泥等。其中,因拜耳法生产氧化铝工艺应用最为广泛,从而造成拜耳法赤泥产生量巨大。据统计,拜耳法每生产1 t氧化铝约产生1.0~1.8 t赤泥,我国氧化铝年产量约为6.9×107 t;相应地,赤泥年产生量约1.0×108 t,此外还有超过7.9×108 t的历史堆存量[1-4]。然而,由于赤泥具有粒度细弥、组分复杂、强碱性等特点,造成其资源化利用困难,目前我国赤泥的综合利用率仅为5%左右。赤泥的大量产生、堆存,且得不到有效利用,不仅侵占土地,而且会造成环境污染和生态破坏[5-6]。因此,开展赤泥的资源化综合利用对制铝工业的可持续发展和生态环境保护具有重要意义。

赤泥是典型的铝硅酸盐固体废物,富含Fe、Al、Si等有价元素,回收有价元素是其资源化高值利用的重要途径之一[7]。目前,从赤泥中回收有价元素的方法主要包括火法、湿法以及联合法。其中,联合法是指对赤泥采用还原焙烧-磁选分离-湿法浸取方式回收Fe、Al等有价元素的过程,因其可实现Fe、Al分步回收、且回收效率较高,故得到了广泛关注[8-9]。在赤泥联合法回收有价元素过程中,选择适宜的碳或氢还原剂(如粉煤、焦炭、高炉煤气等)进行还原焙烧是关键所在,决定着后续磁选分离效率和湿法浸取效率。煤矸石是一种富含碳质的铝硅酸盐固体废物,年产生量超过7.0×108 t,是我国产生量最大的工业固体废物[10-11]。若能以煤矸石为还原剂,协同处理赤泥,使2种固体废物在高温条件下进行还原焙烧,不仅有助于利用煤矸石中的碳质还原赤泥中含铁物相,实现煤矸石与赤泥协同还原焙烧回收Fe的目的,而且在还原焙烧过程中可同步实现煤矸石、赤泥中含铝矿物的热活化,使其在后续浸取过程中明显提高Al回收率[12]。

本研究以赤泥和煤矸石为原料,通过热力学分析和实验方法,考察了赤泥-煤矸石协同还原焙烧过程中,焙烧温度、焙烧时间、赤泥-煤矸石质量比对还原焙烧产物物相组成及其所含Fe、Al等有价元素回收效率的影响;并在此基础上,建立了“赤泥-煤矸石协同还原焙烧-磁选-酸浸”工艺,以期为赤泥、煤矸石协同利用回收有价元素提供参考。

1. 材料与方法

1.1 实验原料

实验所用赤泥(Red Mud,RM)取自山西省忻州市国家电投集团山西铝业有限公司;煤矸石(Coal Gangue,CG)取自山西省朔州市安太堡露天煤矿选煤厂。将CG破碎、RM碾压后,粉磨通过200目(75 μm)筛子,于105 ℃烘干24 h以上备用。

RM和CG的化学组成和物相分析结果分别见表1和图1。由表1可知,RM中Fe2O3、Al2O3和SiO2质量分数较高,分别为24.25%、20.72%和16.22%;物相分析表明,赤泥中含铁物相主要以赤铁矿(Fe2O3)形式存在,含铝硅物相则包括钙霞石(Na6Ca2(AlSiO4)6(CO3)2(H2O)2)、水化石榴石(Ca3Al2(SiO4)(OH)8)等。CG中Al2O3和SiO2质量分数较高,分别为34.36%和36.35%(表1),主要以高岭石(Al4[Si4O10](OH)8)和石英(SiO2)形式存在(图1)。需要注意的是,通过煤矸石工业分析,表明其还含有一定质量分数的固定碳(11.12%)和挥发分(16.78%)。此外,CG和RM中还含有质量分数不等的其他元素,如Ca、Ti、Cr、Mn、Ce等。

表 1 赤泥和煤矸石的化学组成(质量分数)Table 1. Chemical composition of red mud and coal gangue (mass fraction)% 供试原料 Al2O3 SiO2 Fe2O3 CaO TiO2 Cr2O3 MnO CeO2 其他 赤泥 20.72 16.22 24.25 10.93 3.91 0.09 0.06 0.05 23.77 煤矸石 34.36 36.35 3.09 0.49 0.98 ND 0.03 ND 24.71 注:“ND”表示未检测到。 1.2 实验方法

RM和CG在高温条件下经还原焙烧后,磁选得到铁精矿,酸浸回收Al元素,工艺流程如图2所示。包括还原焙烧、磁选、酸浸3个步骤。

1)还原焙烧。将CG、RM分别按照质量比为8∶2、7∶3、6∶4、5∶5、4∶6、3∶7、2∶8的比例混合,制得混合样20 g;将混合样置于管式滑轨炉(BTF-1200C-SC,安徽贝意克设备技术有限公司)中,N2气流速控制在0.5 L∙min−1,分别在特定温度(400~800 ℃)下还原焙烧一段时间(30~150 min);待达到反应时间后,焙烧样品自然冷却至室温,对其进行物相组成分析。

2)磁选。将还原焙烧样品置于流体磁选机(GXG500/50,唐山恒远天诚机电设备有限公司)中,于1.59×105 A·m−1的磁场强度下磁选分离,得到磁性相(即铁精矿)和非磁性相,计算铁精矿产出率;对铁精矿进行微波消解,测定其铁品位值。

3)酸浸。在四口烧瓶中,采用20%盐酸,固液比为1∶5,于105 ℃下酸浸还原焙烧样品;待反应120 min后,进行固液分离得到酸浸液和残渣;对酸浸液中Al、Ti、Mn、Cr、Ce元素含量分析。

1.3 表征及计算方法

采用X射线荧光光谱仪(XRF,Tokyo Rigaku Co., Simultix 12,日本)对原料RM、CG进行化学组成分析测定。采用 X 射线衍射仪(XRD,BRUKER D2,Advance,德国)对原料RM、CG以及还原焙烧产物的物相组成分析[6]。采用同步热分析仪(TG-DTG,SETARAM,SetsysEvolution,德国)进行热重分析[12]。采用电感耦合等离子体发射光谱(ICP-OES,ThermoFisher-ICAP-6000,美国)对微波消解、酸浸得到液相中各元素Fe、Al、Ti、Mn、Cr、Ce含量进行测试分析[9],结合原混合物料中Fe、Al、Ti、Mn、Cr、Ce总含量,计算各元素回收率。

铁精矿产出率计算见(1);铁品位值计算见式(2);元素回收率计算公式见式(3)。

stringUtils.convertMath(!{formula.content}) (1) 式中:η为铁精矿产出率;mMS为磁性相质量,g;m1为磁选前物料总质量,g。

stringUtils.convertMath(!{formula.content}) (2) 式中:TFe为铁品位值;mMS为磁性相质量,g;mMd为磁性相中Fe质量,g。

stringUtils.convertMath(!{formula.content}) (3) 式中:η为元素回收率;m0为酸浸液中金属质量,g;m2为酸浸前物料中对应金属质量,g。

2. 结果与讨论

2.1 赤泥-煤矸石还原焙烧热力学分析

赤泥-煤矸石体系(RM-CG体系)中存在含铁矿相(主要为赤铁矿)、铝硅酸盐矿物(包括高岭石、钙霞石、水化石榴石)及石英等。基于还原焙烧磁化含铁物相的目的,对CG中固相碳与RM中赤铁矿发生碳热还原反应进行热力学分析[13]。所涉及的反应见式(4)~式(10)[14]。根据热力学计算方法[15],得出各反应的吉布斯自由能变(ΔGTθ)-温度(T)关系,如图3所示。

stringUtils.convertMath(!{formula.content}) (4) stringUtils.convertMath(!{formula.content}) (5) stringUtils.convertMath(!{formula.content}) (6) stringUtils.convertMath(!{formula.content}) (7) stringUtils.convertMath(!{formula.content}) (8) stringUtils.convertMath(!{formula.content}) (9) stringUtils.convertMath(!{formula.content}) (10) 由图3与式(4)~式(10)可知,在该体系反应中,温度高于300 ℃时,赤铁矿可与固相碳发生还原反应形成Fe3O4和CO气体(式(4)),继而CO与体系中赤铁矿继续反应(式(5)~式(7))得到Fe3O4、FeO、Fe。其中,CO与Fe2O3反应生成Fe3O4(式(7))反应的吉布斯自由能最小,反应优先级最高;当反应温度高于540 ℃时,Fe3O4可被继续还原形成FeO,失去磁性(式(8));而在高温条件下,FeO可以继续被还原为单质Fe(式(9)~式(10))。对于该体系生成的含铁物相而言,Fe3O4和单质Fe均属磁性相,易于被磁选分离。考虑到生成单质Fe所需能耗更高,且反应过程中产物表面所形成的致密单质Fe层可阻碍反应进行,故将含铁物相磁化反应目标产物设定为Fe3O4,反应温度为400~800 ℃。

在50~1 000 ℃下,对RM-CG体系进行热重分析(TG-DTG),结果见图4。由图4可知,RM-CG体系在程序升温过程中呈现连续失重,总失重量约为16.85%。其中,50~150 ℃下的失重主要由物理吸附水和吸附气的脱附所造成;200~400 ℃下的失重主要由赤泥中少量含水矿物脱羟基造成,如水化石榴石脱羟基(式(11))[16];而在含铁物相转化温度区间(400~900 ℃)内,存在3个明显的失重区间,分别位于492、650、793 ℃附近,其对应了煤矸石中高岭石脱羟基(式(12))[17]、赤泥中钙霞石羟基及CO2脱除(式(13))[18]。

stringUtils.convertMath(!{formula.content}) (11) stringUtils.convertMath(!{formula.content}) (12) stringUtils.convertMath(!{formula.content}) (13) 综合上述含铁物相磁化温度热力学计算结果和铝硅酸盐物相转化温度热重分析结果可知,煤矸石-赤泥体系还原焙烧反应主要发生在400~800 ℃。

2.2 焙烧温度对物相转化和元素回收率的影响

1)焙烧温度对物相转化规律的影响。基于还原焙烧热力学计算和热重分析选定的温度区间,考察了不同温度对RM-CG体系还原焙烧产物物相组成的影响,结果见图5。如图5所示,当焙烧温度为400 ℃时,赤铁矿(1-Fe2O3)、钙霞石(2-(Na6Ca2(AlSiO4)6(CO3)2(H2O)2)、高岭石(3-Al4[Si4O10](OH)8)、石英(4-SiO2)的衍射峰基本未发生变化,水化石榴石的衍射峰消失,且磁铁矿(5-Fe3O4)的衍射峰出现。这表明,在此温度下RM-CG体系中主要发生水化石榴石脱羟基反应和赤铁矿的矿相转变。随着焙烧温度的提升,当焙烧温度为500~600 ℃时,高岭石、钙霞石的衍射峰逐渐开始消失,且出现了微弱的铝酸钙(6-CaAl2O4)衍射峰,而赤铁矿的衍射峰逐渐减弱,并伴有磁铁矿的衍射峰相应增强。这表明,在此温度范围内高岭石、钙霞石等铝硅酸盐矿物发生分解与转化,赤铁矿逐步向磁铁矿转化。当温度达到700 ℃时,铝酸钙的衍射图谱变化不大,而磁铁矿的衍射峰明显减弱,且出现新物质方铁矿(7-FeO)的衍射峰。这表明,在此温度下存在磁铁矿向方铁矿的物相转变。继续升高温度至800 ℃时,磁铁矿衍射峰进一步减弱,方铁矿衍射峰增强,且出现了铁单质(8-Fe)的衍射峰,钙霞石衍射峰消失,出现了钙黄长石衍射峰(9-Ca2Al2SiO7),且铝酸钙衍射峰增强。这表明,该温度下磁铁矿继续转变为方铁矿而方铁矿可以向铁单质转化。整体而言,RM-CG体系中含铁物相的相转变规律为“赤铁矿→磁铁矿→方铁矿→铁单质”,铝硅酸盐矿物物相转变规律为,“高岭石→偏高岭石”、“水化石榴石→铝酸钙”、“钙霞石→钙黄长石”。该结果与热力学计算分析结果相比,除反应初始温度有所差异外,各物相转变规律基本一致。

2)焙烧温度对Fe回收率的影响。对不同温度焙烧产物进行磁选分离,得到磁性相(铁精矿)和非磁性相;同时,采用微波消解方法,对铁精矿品位值加以分析,测得铁精矿产率及其铁品位值见图6。由图6可知,焙烧温度可明显影响焙烧产物中铁精矿产率,随焙烧温度增加,铁精矿产率呈现先升高后降低的变化趋势。该结果与XRD分析结果相一致,即赤铁矿在碳的还原下,逐渐转变为磁铁矿(Fe3O4),促进铁精矿产率升高;随着温度的进一步升高,继而被还原形成非磁性相(FeO),导致铁精矿产率降低。当焙烧温度达到600 ℃时,铁精矿产率达到最高为12.0%,铁品位值55.1%;与RM-CG混合物中铁品位值(9.57%)相比,铁精矿的铁品位值明显提升。

3)焙烧温度对其他元素溶出率的影响。图7所示为RM-CG体系经不同温度焙烧后产物中元素溶出率结果。从图7中可以看出,随着焙烧温度的增加,焙烧产物中Al溶出率呈现先增加后稳定的趋势。焙烧温度从400 ℃升高至600 ℃时,Al溶出率从32.9%增加到70.3%,这主要是由结构稳定的含铝物相高岭石转变为活性较高的偏高岭石所导致的。此外,对于Ti、Mn、Cr、Ce元素而言,当温度超过600 ℃时,其溶出率分别为43.6%、90.9%、73.3%、35.2%;且随焙烧温度的变化这些元素的溶出率略有下降,但整体变化幅度较小。综合考虑焙烧物料相转变规律、铁精矿产率及元素溶出率结果,选取RM-CG协同还原焙烧温度为600 ℃。

2.3 焙烧时间对物相转化规律和元素回收率的影响

1)焙烧时间对物相转化规律的影响。在还原焙烧温度为600 ℃的条件下,考察了不同焙烧时间对RM-CG体系还原焙烧产物物相组成的影响,结果见图8。由图8可知,当焙烧时间为30 min时,焙烧产物中石英(1-SiO2)及钙霞石(2-Na6Ca2Al6Si6O24CO3)衍射峰无明显变化,赤铁矿(3-Fe2O3)衍射峰降低,还存在微弱的高岭石(4-Al[Si4O10](OH)8)衍射峰,水化石榴石衍射峰消失,出现磁铁矿(5-Fe3O4)的衍射峰;当焙烧时间延长至60 min,磁铁矿、石英及钙霞石衍射峰无明显变化,赤铁矿、高岭石衍射峰消失;当焙烧时间达到90 min之后,物相组成稳定不再发生变化。整体而言,600 ℃下焙烧时间的延长,体系中高岭石转变为偏高岭石,赤铁矿相逐渐向磁铁矿相转变,其余矿相变化不明显。

2)焙烧时间对Fe回收率影响。对不同时间焙烧产物进行磁选分离,得到磁性相和非磁性相;同时,采用微波消解方法,对铁精矿品位值加以分析,测得铁精矿产率及其铁品位值见图9。由图9可知,焙烧时间明显影响焙烧产物中铁精矿产率,随焙烧时间的增加呈现先升高趋于平稳后略微降低的变化趋势,该结果与XRD分析结果一致。即赤铁矿在碳的还原下,逐渐转变为磁铁矿(Fe3O4),促进铁精矿产率升高;随着时间进一步延长,继而少量磁性相被还原形成非磁性相(FeO),导致铁精矿产率降低。当焙烧时间达60 min后,铁精矿产率基本保持不变,为11.96%,铁品位值为56.4%;与RM-CG混合物中铁品位值(9.57%)相比,铁精矿的铁品位值明显提升。

3)焙烧时间对其他元素溶出率的影响。图10所示为RM-CG体系经不同时间焙烧后产物中元素溶出率结果。从图10中可以看出,Al、Ti、Mn、Cr、Ce元素溶出率随焙烧时间的延长基本保持不变。当焙烧时间为60 min时,Al溶出率为70.0%。此外,对于Ti、Mn、Cr、Ce元素而言,当焙烧时间为60 min时,其溶出率分别为44.3%、94.9%、76.0%、38.2%。该结果与焙烧时间对焙烧产物物相结构影响结果相一致,即焙烧时间对焙烧产物物相组成无明显影响。结合焙烧物料相转变规律、铁精矿产率及元素溶出率结果,选取焙烧时间为60 min。

2.4 赤泥-煤矸石质量比对物相转化规律和元素回收率的影响

1)赤泥-煤矸石质量比对物相转化规律的影响。在还原焙烧温度为600 ℃、焙烧时间为60 min条件下,考察不同配比对RM-CG体系还原焙烧产物物相组成的影响,结果见图11。如图11所示,该条件下RM-CG体系中主要物相为钙霞石(1-Na6Ca2Al6Si6O24CO3)、石英(2-SiO2)、赤铁矿(3-Fe2O3)、磁铁矿(4-Fe3O4)。其中,钙霞石、赤铁矿主要来自于RM,石英主要来自于CG。当RM∶CG=8∶2~2∶8,随着RM比例的降低,钙霞石相衍射峰逐渐减弱,石英相衍射峰逐渐增强,这与RM和CG质量比直接相关;此外,赤铁矿及磁铁矿衍射峰强度在RM∶CG=8∶2~7∶3时不存在明显变化,之后随RM比例减少而降低,在RM∶CG=2∶8时不存在赤铁矿衍射峰。

2)赤泥-煤矸石质量比对Fe回收率的影响。对不同时间焙烧产物进行磁选分离,得到磁性相和非磁性相;同时,采用微波消解方法,对铁精矿品位值加以分析,测得铁精矿产率及其铁品位值见图12。由图12可知,RM-CG质量比明显影响焙烧产物中铁精矿产率,随RM比例的增加呈现先不变后明显下降的趋势,该结果与XRD分析结果一致。RM中赤铁矿在CG碳质的还原下,转变为磁铁矿(Fe3O4),当RM质量比较高时,RM-CG体系中碳质质量分数较低,部分赤铁矿未被还原。随着RM质量比降低,体系中赤铁矿质量分数逐渐减小,铁精矿产率随之下降;同时,体系中碳质质量分数较大使少部分磁性相被继续还原为非磁性相,致使铁精矿产率进一步下降。当RM∶CG=7∶3时,铁精矿产率达到最高为15.1%,铁品位值56.2%;与RM-CG混合物中铁品位值(9.57%)相比,铁精矿的铁品位值明显提升。

3)赤泥-煤矸石质量比对其他元素溶出率影响。图13所示为RM-CG不同质量比焙烧产物中元素溶出率结果。由图13可知,Al溶出率随RM比例的增加基本保持不变,约为70%。Ti、Mn、Cr、Ce元素溶出率随CG比例的增加而逐渐增加。这与原料CG、RM中所含元素的质量分数相关,微量元素大量存在于RM中,随RM比例的降低,元素质量分数大幅减小,溶出率略微提高。在结合焙烧物料相转变规律、铁精矿产率及元素溶出率结果,选取RM、CG质量比为7∶3,其Al、Ti、Mn、Cr、Ce溶出率分别为71.7%、43.3%、70.6%、64.9%、43.5%。

2.5 “赤泥-煤矸石协同还原焙烧-磁选-酸浸”工艺

基于上述研究结果,建立了“赤泥-煤矸石协同还原焙烧-磁选-酸浸”回收Fe、Al等有价元素工艺流程,具体如图14所示。当焙烧温度600 ℃、焙烧时间60 min、煤矸石-赤泥质量比为7∶3时,含铁物相向磁性相的转化效率以及铝硅酸盐物相的活化效率较高;在此条件下所得还原焙烧产物,经磁选分离得到磁性相和非磁性相,磁性相(即铁精矿)的产出率为15.6%、铁品位值为55.6%,非磁性相酸浸溶出各金属元素包括Al、Ti、Mn、Cr、Ce等,其溶出率分别为73.6%、43.4%、70.6%、62.9%、43.6%。

3. 结论

1)焙烧温度明显影响赤泥-煤矸石体系中各物相的转变规律。随着焙烧温度的升高,含铁物相的转变规律为“赤铁矿→磁铁矿→方铁矿→铁单质”,铝硅酸盐矿物的转变规律为“高岭石→偏高岭石”、“水化石榴石→铝酸钙”、“钙霞石→钙黄长石”。

2)煤矸石-赤泥质量比对反应体系的物相转变影响较小,其主要通过影响初始物料组成而改变焙烧产物组成,即体系中赤泥质量占比多时,焙烧产物中磁性含铁物相较多,活性铝硅酸盐较少,而煤矸石质量占比多时,则焙烧产物中活性铝硅酸盐较多,磁性含铁物相较少。

3)当焙烧温度600 ℃、焙烧时间60 min,煤矸石-赤泥质量比7∶3时,煤矸石-赤泥体系的铁精矿产率达到最高为15.6%、铁品位值为55.6%、Al溶出率为73.6%。

4)采用“赤泥-煤矸石还原焙烧-磁选-酸浸”工艺,利用煤矸石中碳质还原赤泥中的含铁物相,同时对煤矸石和赤泥中的含铝物相进行了热活化,进而借助磁选和酸浸方法可实现赤泥和煤矸石中Fe、Al的梯级分离回收。

-

表 1 赤泥和煤矸石的化学组成(质量分数)

Table 1. Chemical composition of red mud and coal gangue (mass fraction)

% 供试原料 Al2O3 SiO2 Fe2O3 CaO TiO2 Cr2O3 MnO CeO2 其他 赤泥 20.72 16.22 24.25 10.93 3.91 0.09 0.06 0.05 23.77 煤矸石 34.36 36.35 3.09 0.49 0.98 ND 0.03 ND 24.71 注:“ND”表示未检测到。 -

[1] 李俊峰, 史玉娟, 王宁. 浅谈轻金属氧化铝生产工艺的应用与发展[J]. 世界有色金属, 2019(19): 223-224. doi: 10.3969/j.issn.1002-5065.2019.19.129 [2] 刘晓明, 唐彬文, 尹海峰, 等. 赤泥-煤矸石基公路路面基层材料的耐久与环境性能[J]. 工程科学学报, 2018, 40(4): 438-445. [3] 廖仕臻, 杨金林, 马少健, 等. 赤泥综合利用研究进展[J]. 矿产保护与利用, 2019, 39(3): 21-27. [4] WANG S H, JIN H X, DENG Y, et al. Comprehensive utilization status of red mud in China: A critical review[J]. Journal of Cleaner Production, 2021, 289: 125-136. [5] PIETRZYK S E, KULCZYCKA J. Impact of landfilling of red mud waste on local environment: The case of Górka[J]. Gospodarkas Surowcami Mineralnymi, 2015, 31(2): 137-156. doi: 10.1515/gospo-2015-0013 [6] 张迪, 于海燕, 潘晓林, 等. 氧化铝赋存形式对低钙烧结熟料矿相转化的影响[J]. 中国有色金属学报, 2015, 25(12): 3497-3504. [7] BORRA C R, BLANPAIN B, PONTIKES Y, et al. Recovery of rare earths and other valuable metals from bauxite residue (red mud): a review[J]. Journal of Sustainable Metallurgy, 2016(4): 365-386. [8] 李艳军, 张浩, 韩跃新, 等. 赤泥资源化回收利用研究进展[J]. 金属矿山, 2021(4): 1-19. [9] 滕春英, 周康根, 宁凌峰, 等. 盐酸分级浸出赤泥中有价金属元素[J]. 环境工程学报, 2018, 12(1): 310-315. doi: 10.12030/j.cjee.201703078 [10] 田秀青, 杨凤玲, 马志斌, 等. 气氛对煤矸石中矿物质高温碳热还原反应的影响[J]. 硅酸盐通报, 2018, 37(4): 1370-1376. [11] 冉景煜, 牛奔, 张力, 等. 煤矸石综合燃烧性能及其燃烧动力学特性研究[J]. 中国电机工程学报, 2006, 26(15): 58-62. doi: 10.3321/j.issn:0258-8013.2006.15.011 [12] 郭玉梅, 曹丽琼, 郭彦霞, 等. 煤矸石和赤泥协同提取氧化铝过程矿相转变研究[J]. 化工学报, 2019, 70(4): 1542-1549. [13] 陈升, 刘少文. 氢气还原分解硫酸钙的热力学研究[J]. 化学工业与工程技术, 2012, 33(5): 8-11. [14] YUAN S, ZHOU W T, HAN Y X, et al. Selective enrichment of iron particles from complex refractory hematite-goethite ore by coal-based reduction and magnetic separation[J]. Powder Technology, 2020, 367: 305-316. doi: 10.1016/j.powtec.2020.04.004 [15] VAN WYLEN G J, SONNTAG R E, WYLEN G J. Fundamentals of classical thermodynamics[J]. New York:John Wiley and Sons Incorporation, 1973, 39(2): 561-617. [16] 闫琨, 刘万超, 和心忠, 等. 水化石榴石对赤泥基地聚物形成过程的影响研究[J]. 硅酸盐通报, 1973, 39(2): 561-617. [17] 赵志曼, 李帅, 郜峰, 等. 高岭石脱水分子动力学及密度泛函研究[J]. 建筑材料学报, 2016, 19(5): 837-843. doi: 10.3969/j.issn.1007-9629.2016.05.009 [18] 翟中媛, 金晶, 王永贞, 等. 准东煤灰中的钙镁黄长石生成机理研究[J]. 化工学报, 2018, 69(12): 5266-5275. -

DownLoad:

DownLoad: