-

燃煤汞污染是目前面临的重要污染问题之一[1]。烟气中的汞主要以3种形式存在:颗粒态汞Hgp、氧化态汞Hg2+和单质汞Hg0[2]。Hgp可随飞灰一起被电除尘器捕集[3];Hg2+性质稳定,易溶于水,可通过湿法脱硫系统脱除[4-6];而Hg0不溶于水且易挥发,现有污染控制设备无法直接将其脱除[7-9]。目前常用的脱除Hg0方法有吸附法和湿式氧化法[10]。其中,氯系氧化剂氧化性强,具有较强脱除效率,同时有良好的选择性,受到研究者的广泛关注。MINDAL等[11]发现,NaClO氧化剂能有效氧化脱除Hg0。赵毅等[12-13]研究了NaClO2氧化脱汞,最优条件下脱汞效率为65%;除单一氧化剂外,复合氧化剂能进一步提高脱汞性能。阮长超[14]利用NaClO/NaClO2、NaClO2/H2O2复合吸收液进行脱汞研究,其最优脱汞效率达到90%。

上述研究结果表明,单一或复合型氯酸盐系列氧化剂均具有较好的氧化脱汞能力。但目前开发的氯酸盐脱汞氧化剂成本昂贵,在降低成本的同时兼顾实现资源化将具有重要意义[15-16]。我国现有大型燃煤电厂90%以上采用石灰石-石膏湿法脱硫,利用现有脱硫设备实现烟气高效除汞是最为经济合理的途径[17-18]。石灰石-石膏湿法脱硫产生的脱硫废水氯离子含量高[19-20],是目前的治理难点。钱凯凯[21]采用双膜三室法对高氯离子含量脱硫废水进行电解[22-23],其电解产生的电解产物HClO和Cl2可作为经济高效的脱汞氧化剂,可在实现资源循环利用的同时降低氧化脱汞的成本。

本研究以脱硫废水电解产物活性氯(HClO和Cl2)为脱汞氧化剂,在自制鼓泡反应器中,探究其脱除Hg0能力,考察了电解产物活性氯浓度、反应温度、pH等参数对氧化Hg0的影响,以期为脱硫废水资源化利用以及WFGD同时脱硫脱汞提供参考。

-

试剂包括:次氯酸钠(AR级)、氯化钠(AR级)、无水氯化钙(AR级)、六水合氯化镁(AR级)、无水硫酸钠(AR级)、高锰酸钾(AR级)、氢氧化钠(AR级)、硫酸(98%)、盐酸(37%);仪器包括:圆底烧瓶(500 mL)、汞渗透管(HE-SR,美国VICI Metronics 公司)、恒温水浴锅(HH-2,常州普天仪器制造有限公司)、原子吸收测汞仪(SG-921,北京吉天仪器有限公司)。

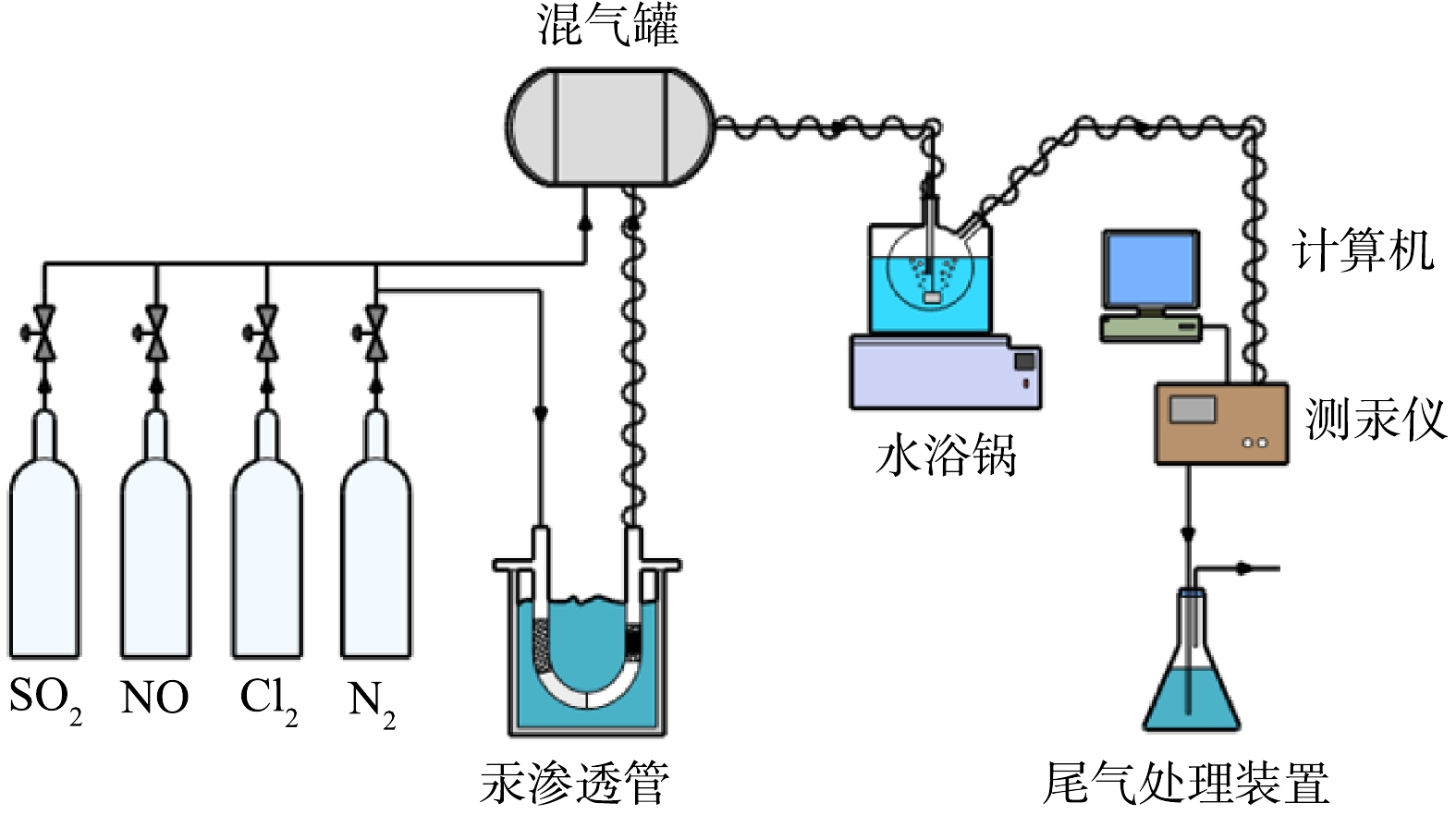

如图1所示,实验装置由模拟烟气部分,汞发生装置,鼓泡反应装置,保温系统以及尾气处理部分组成。模拟烟气均由标准气瓶提供,通过转子流量计控制其流量大小;汞蒸汽发生源为HE-SR型汞渗透管,采用氮气携带和恒温水浴方式加热汞渗透管,获得较为稳定的单质汞含量;氧化反应在自制鼓泡发生器进行,并且由水浴锅加热,检测装置为在线原子吸收测汞仪。

吸收液:采用双膜三室电解池[21]在电流密度25 mA∙cm−2,电极间距4.5 cm条件下电解氯离子质量浓度为15 000 mg∙L−1脱硫废水,通过控制电解时间控制其生成的有效氯质量浓度。将电解生成的Cl2经分离纯化后储存在压缩钢瓶中。本实验所需的试剂均为分析级,电解产物有效氯溶液由次氯酸钠(有效氯>10%)溶液配制,吸收液的pH通过0.1 mol·L−1的HCl调节。

-

实验中氮气一路作为载气,以100 mL·min−1吹扫U型管中挥发出的汞蒸气作为模拟烟气的汞气源,另一路作为平衡气体,2路气体在混气瓶混合后通入鼓泡反应器,气体总流量保持1 L·min−1。Hg源温度设定为60 ℃,其Hg0质量浓度为40 µg·m−3。按化学计量比配置一定浓度的HClO吸收液,置入鼓泡反应器中,吸收液体积为500 mL,反应后的尾气用高锰酸钾溶液吸收净化。所有汞经过的管路均采用聚四氟乙烯,为防止汞在管路内冷凝,同时保证进入反应器的气体温度与反应温度相同,在相应的连接管路上用温控电热带包裹住。

-

电解产物氧化Hg0为Hg2+性能评价计算公式见式(1)。

式中:C0为氧化反应前的Hg0的质量浓度,µg·m−3;C1为氧化反应后的Hg0的质量浓度,µg·m−3。

-

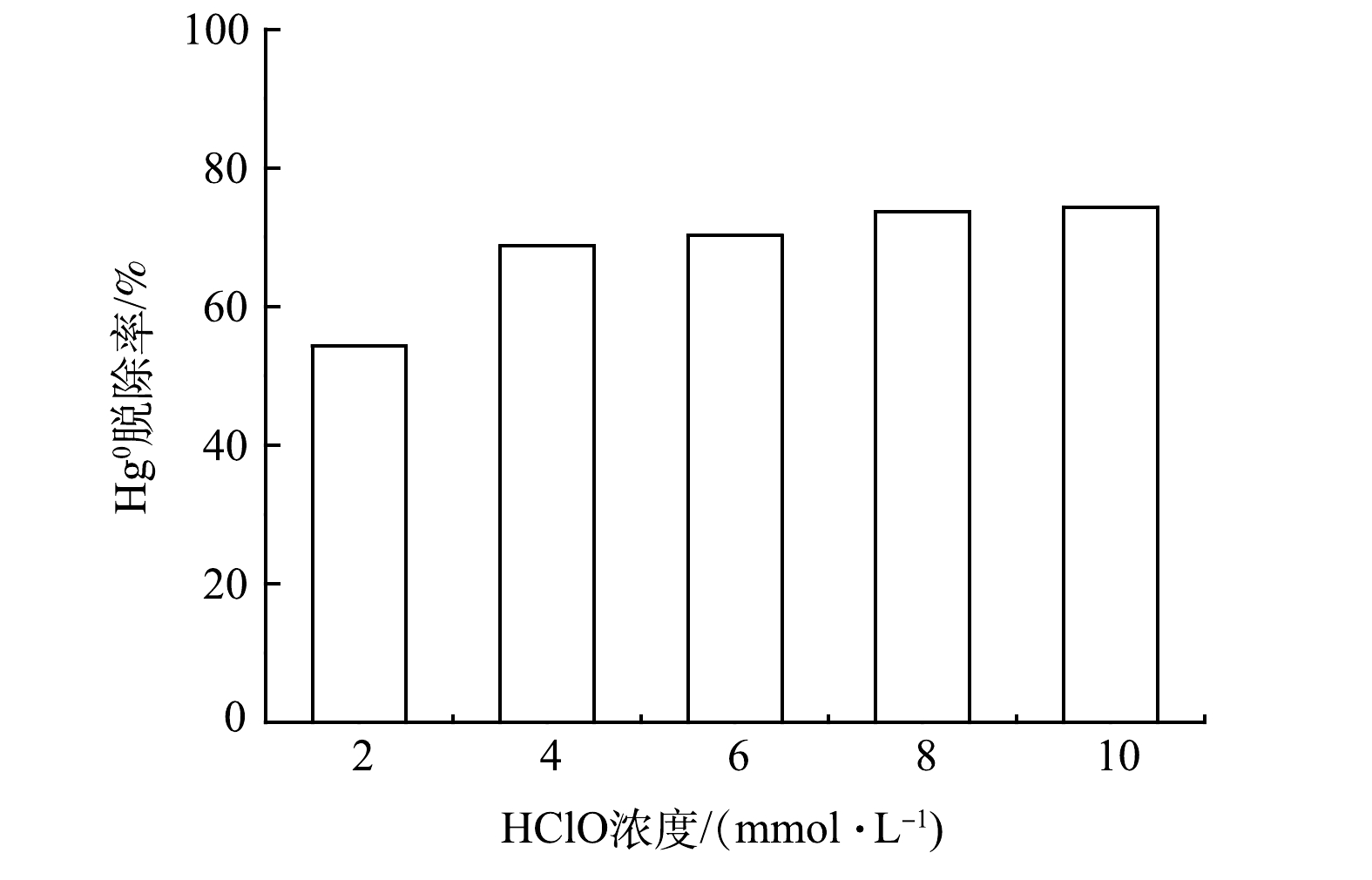

1) HClO浓度对脱汞效率的影响。固定反应温度为45 ℃,pH为4.35,以研究不同HClO浓度对脱汞效率的影响,结果如图2所示。Hg0氧化效率随着电解产物HClO浓度的增大而逐渐提高。当HClO浓度由2 mmol·L−1升至4 mmol·L−1时,Hg0氧化效率明显增强,其脱除率提升了15%。随着HClO浓度进一步提高,Hg0脱除率无明显升高,其脱除率最高可达75%。这主要归因于,HClO浓度增大,溶液中解离的有效氯浓度增大,反应液对Hg0的氧化能力增强;Hg0去除率增大的幅度并不与HClO浓度成正比,对于低浓度的HClO溶液,Hg0的去除率增大幅度较快,但CHClO> 4 mmol·L−1时,Hg°的脱除效率增加缓慢。因此,从经济因素考虑,选取HClO最优浓度为4 mmol·L−1。

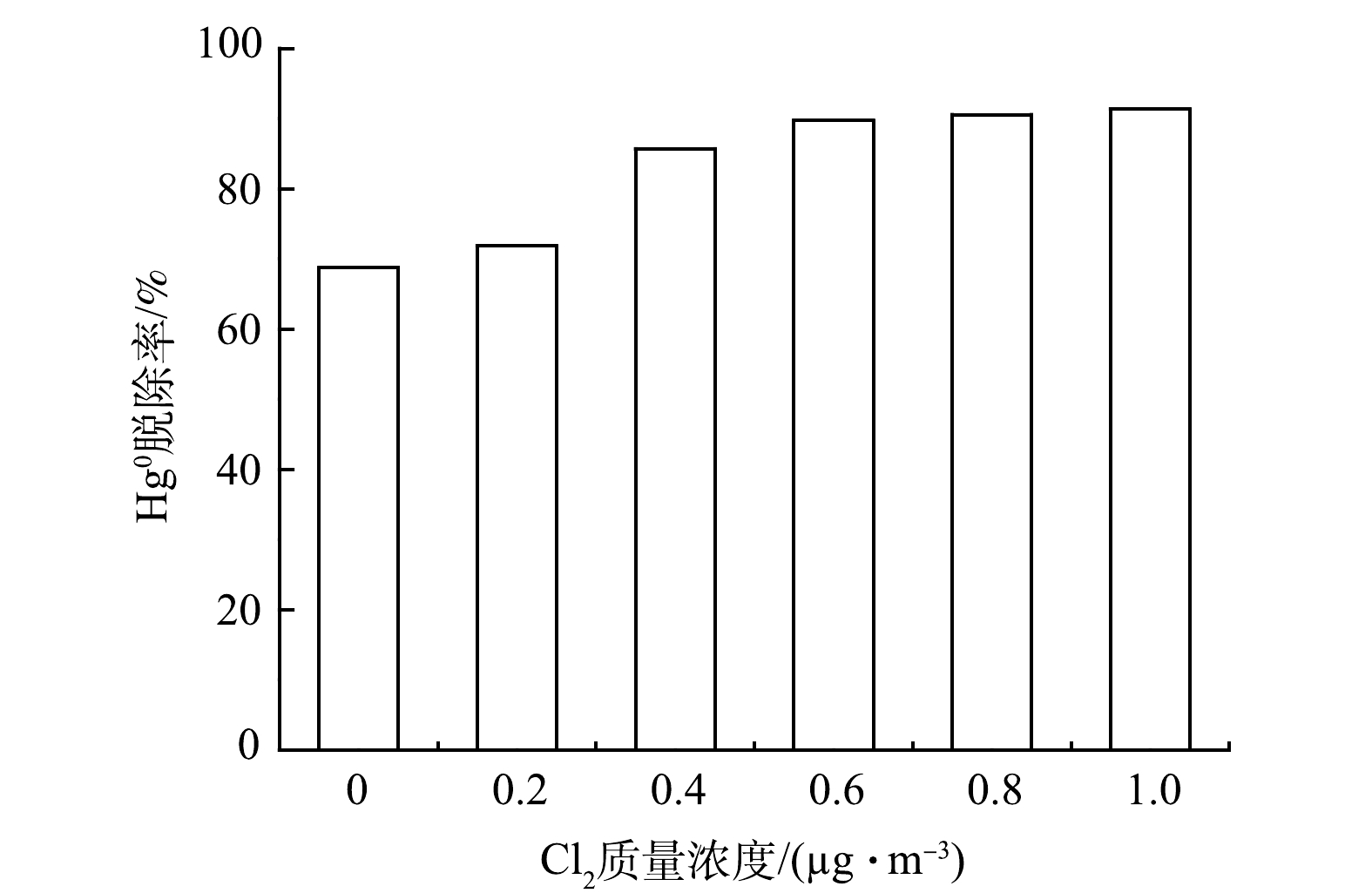

2)Cl2质量浓度对脱汞效率的影响。在最佳HClO浓度为4 mmol·L−1,研究Cl2质量浓度对Hg0氧化效率的影响。反应温度为45 ℃,pH为4.35,结果如图3所示。当Cl2质量浓度为0.2 μg·m−3时,Hg0氧化效率有小幅度提升,Cl2质量浓度升高至0.4 μg·m−3时,Hg0氧化效率显著增强。Cl2质量浓度由0.4 μg·m−3上升至1 μg·m−3时,Hg0脱除率逐渐趋于稳定。而Cl2质量浓度由0上升至0.4 μg·m−3时,脱汞效率提升约20%。这主要是由于Cl2作为强氧化剂,能快速将Hg0氧化为Hg2+,进而被溶液吸收。同时,一部分氯气溶解在吸收液中,生成HClO,在较短时间内pH降为2.07,在酸性条件下,ClO−具有更强的氧化性,促使Hg0向Hg2+转化。考虑反应吸收液在实际工程应用中对设备的腐蚀,选取最优电解产物Cl2质量浓度为0.4 μg·m−3。

-

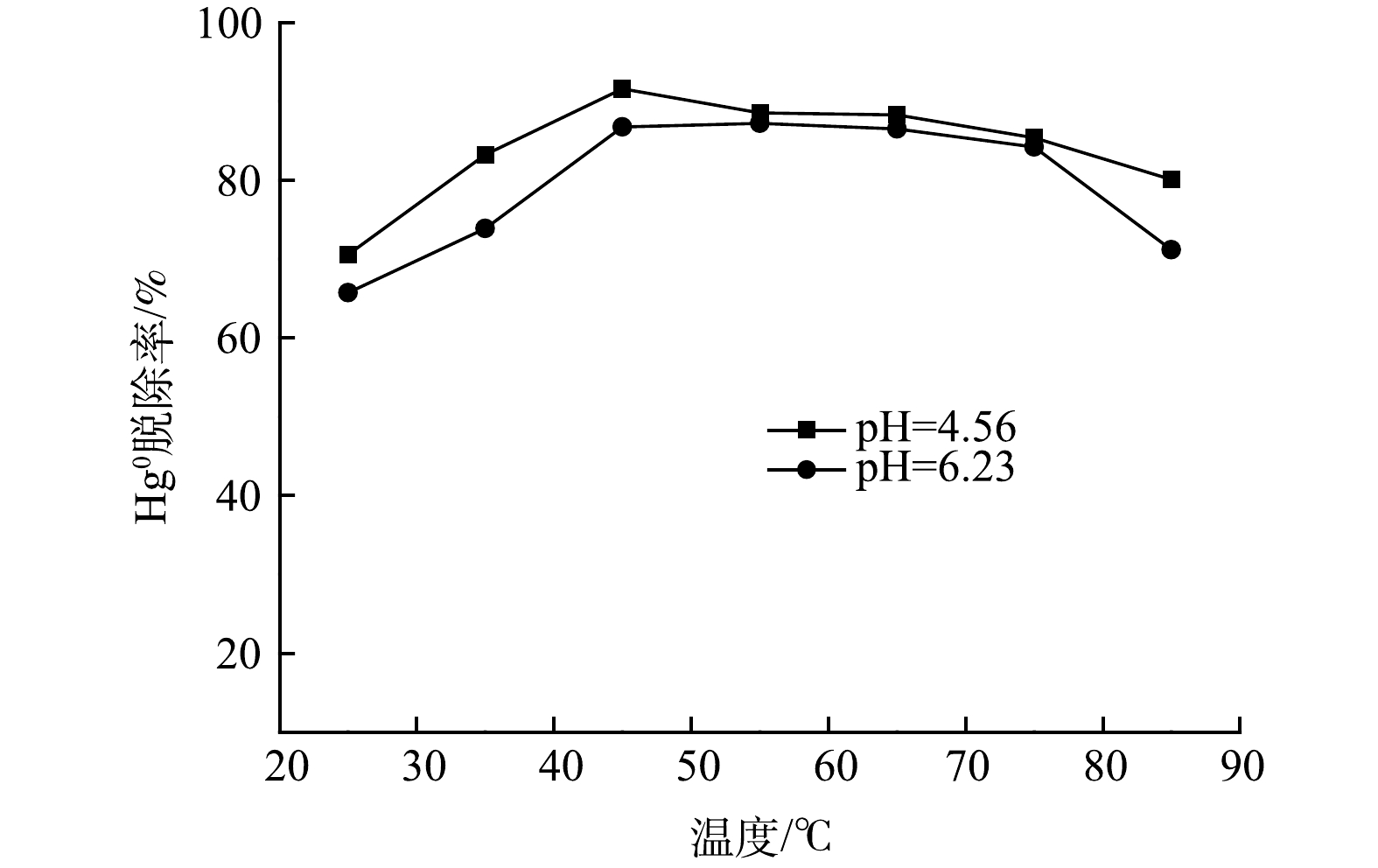

电解产物HClO浓度为4 mmol·L−1,反应温度对脱汞效率的影响如图4所示。可知,Hg0脱除率随温度升高呈现先升高后递减趋势。电解溶液pH为4.56,45 ℃时Hg0去除率达到92%。相同温度下,pH=6.23时电解溶液脱汞率为86%。不同pH下电解液脱汞率均在45 ℃左右达到峰值。随着温度继续升高,Hg0脱除率逐渐下降。考察Hg0在水中的溶解度发现,80 °C时Hg0 溶解度系数为0.999×10−7 mol·(Pa L)−1,30 °C时为8 639×10−7 mol·(Pa L)−1,二者相差约9倍,这说明反应温度升高可降低Hg0在溶液中的溶解度[24]。另一方面,电解溶液对Hg0的氧化属于放热反应[25],温度升高可抑制该反应的进行,因此,升高温度不利于Hg0的氧化吸收。最佳反应温度为45 ℃。

-

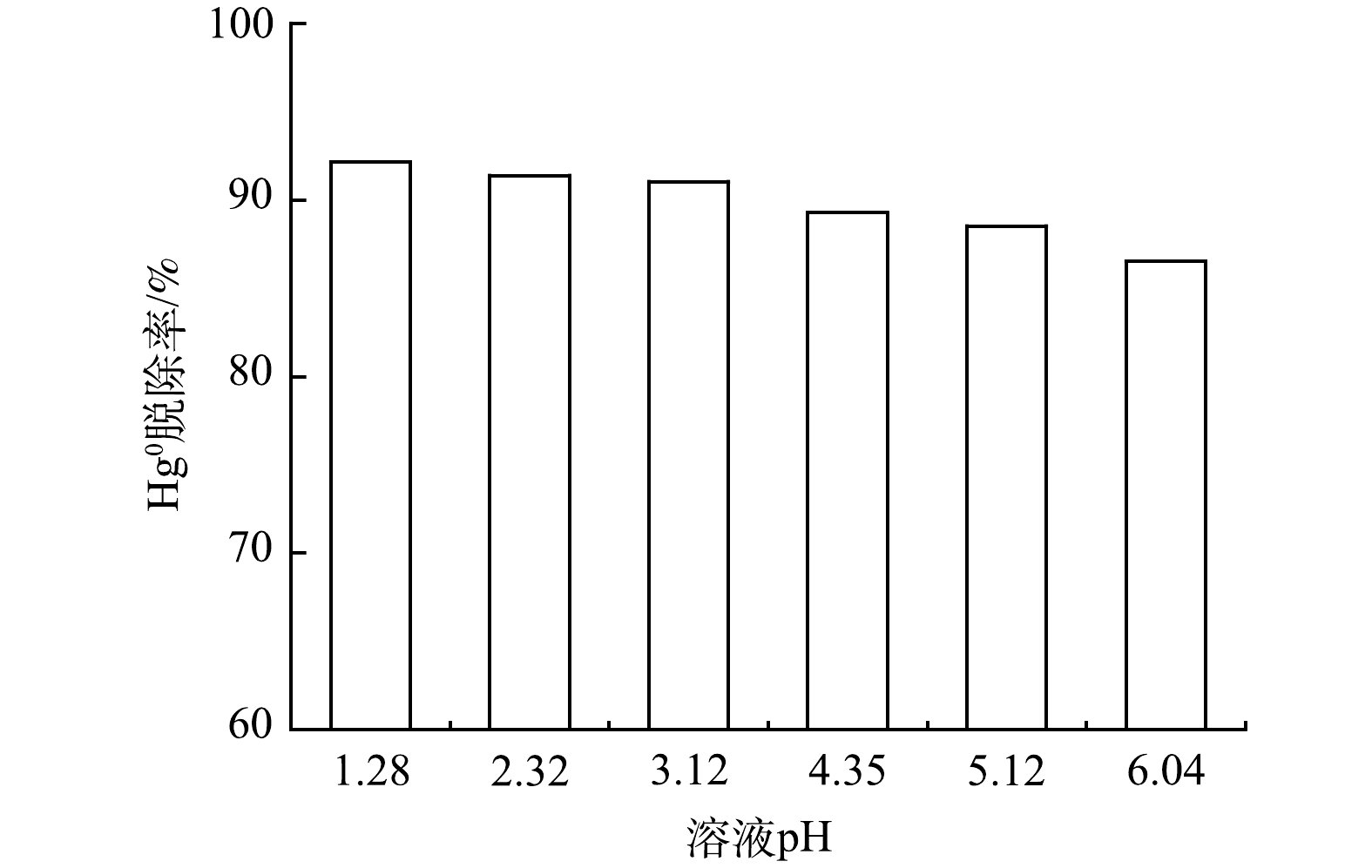

pH是影响氧化剂氧化脱除Hg0的关键因素之一。在HClO浓度为4 mmol·L−1、反应温度为45 ℃条件下,研究pH对Hg0脱除效率的影响,结果如图5所示。可知,Hg0的脱除效率随pH升高逐渐降低,其脱汞率维持在86%~92%,这表明酸性条件更有利于Hg0氧化脱除。其主要原因是,ClO−在酸性条件具有更强的氧化性[26],有利于Hg0氧化吸收。此外,酸性条件下ClO−/Cl−标准电极电势为1.48 V[27-28],Hg2+/Hg0氧化还原电位为0.85 V,其远高于Hg2+/Hg0氧化还原电位,故使脱汞效率维持在较高水平。综上所述,pH越低,Hg0脱除效果越好。但考虑实际工程应用中溶液对设备的腐蚀程度,所选取最优pH为4.35~6.04。

-

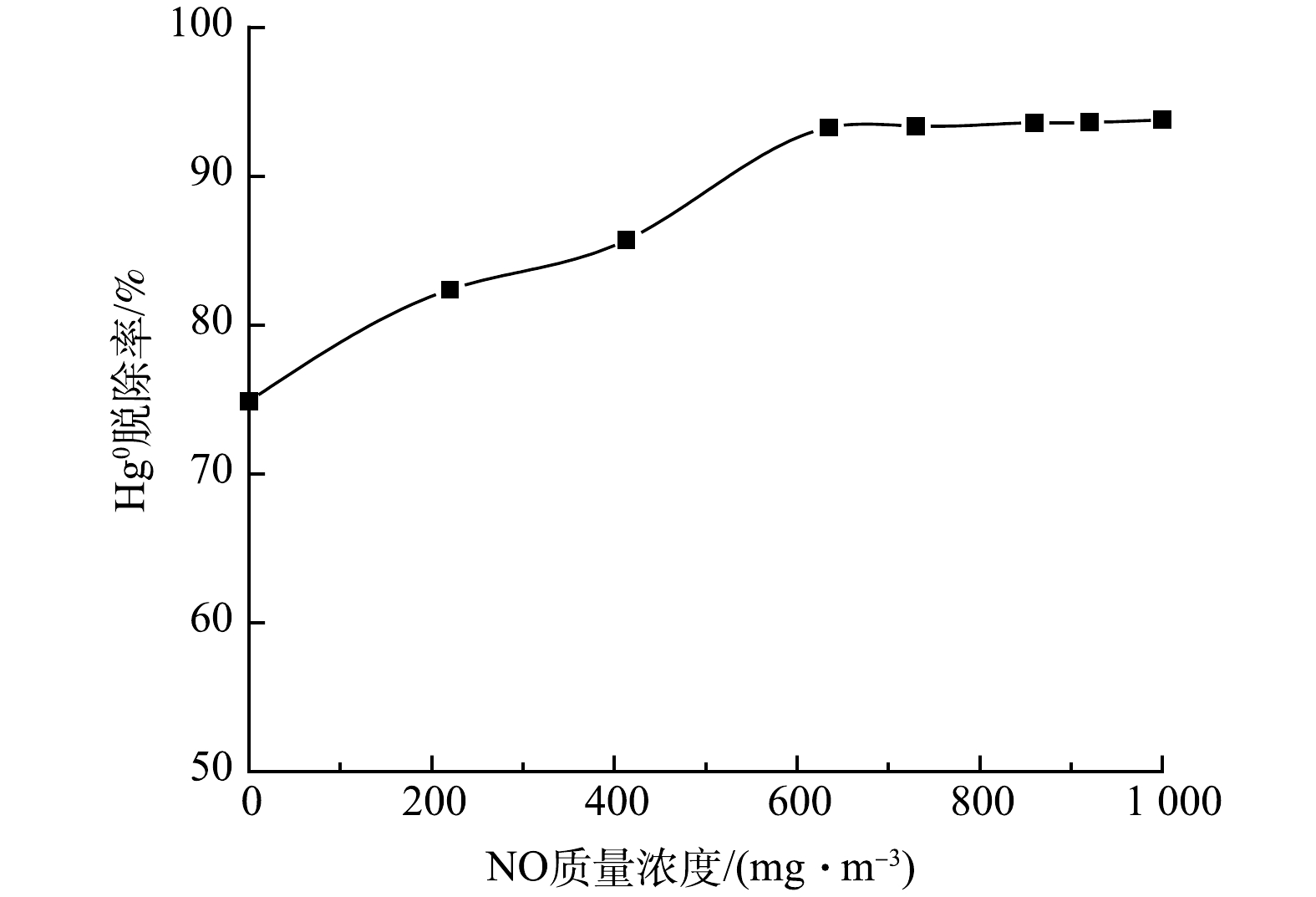

在HClO浓度为4 mmol·L−1、Cl2质量浓度为0.4 μg·m−3、反应温度为45 ℃条件下,研究烟气中不同NO质量浓度对Hg0脱除效率的影响,结果如图6所示。由图可知,NO的存在对Hg0的氧化脱除表现出促进作用,随着NO质量浓度的增加,Hg0脱除效率逐渐升高趋于平稳。NO质量浓度在0~600 mg·m−3时,Hg0脱除率显著增强。NO浓度逐渐增强,脱汞率保持稳定,其最高值可达93%。其原因一方面可能为,NO与氯系溶液形成一种中间产物NOCl[29],该物质在室温下可与Hg0发生快速反应,将Hg0转化为Hg2+[30],见式(2);另一方面,NO氧化反应发生在气-液相界面上,随着NO浓度增大,吸收液中生成HNO2和HNO3[11,13, 31-32],见式(3)~式(6),这使得吸收液的pH在短时间内急剧下降,酸性条件促进Hg0 的氧化脱除。吸收液中Hg2+含量升高,硝酸溶液中,Hg2+可以催化氧化Hg0 [30, 33-34],从而使脱汞效率维持在较高的水平。

-

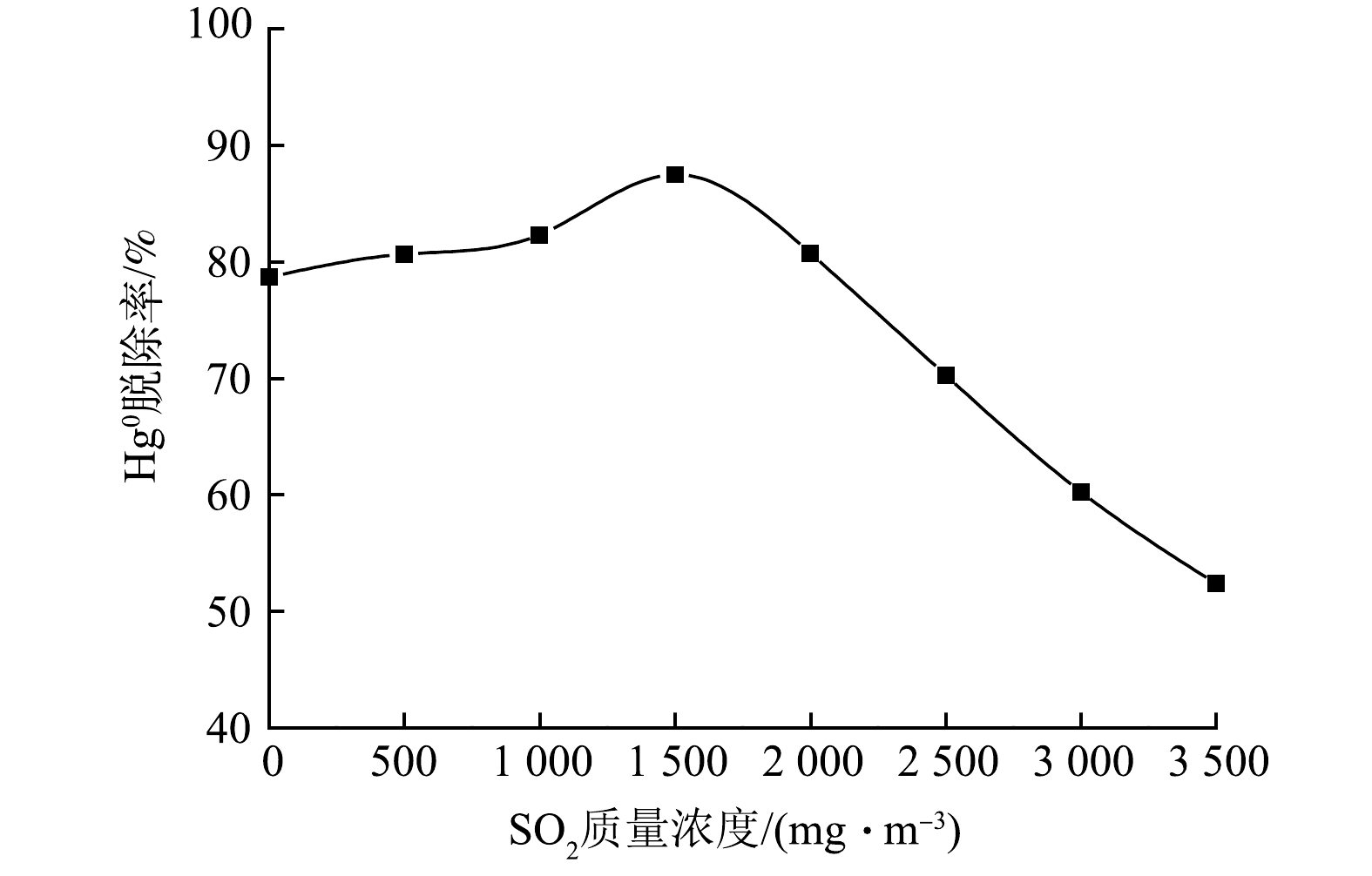

烟气含硫量是影响脱汞的重要因素,其他反应条件不变,研究SO2浓度对Hg0脱除率的影响,结果如图7所示。可知,SO2的存在对烟气脱汞呈现先促进后抑制的作用,SO2质量浓度高于1 500 mg·m−3时,Hg0脱除率呈直线下降。呈现该现象的原因是,随着SO2质量浓度的增加,使更多的SO2进入吸收液,SO2易与Cl2和ClO−发生反应,反应液呈酸性,促进Hg0向Hg2+转化(见式(7)~式(9)),Hg0氧化率显著提高,达到88%。随着SO2浓度进一步增强,溶液中SO32−、 SO42− 和HSO3−含量增加,这些离子的存在抑制Hg0氧化[35],见式(10)~式(11),导致Hg0脱除率降低。实际工程应用中可优先将SO2脱除。

-

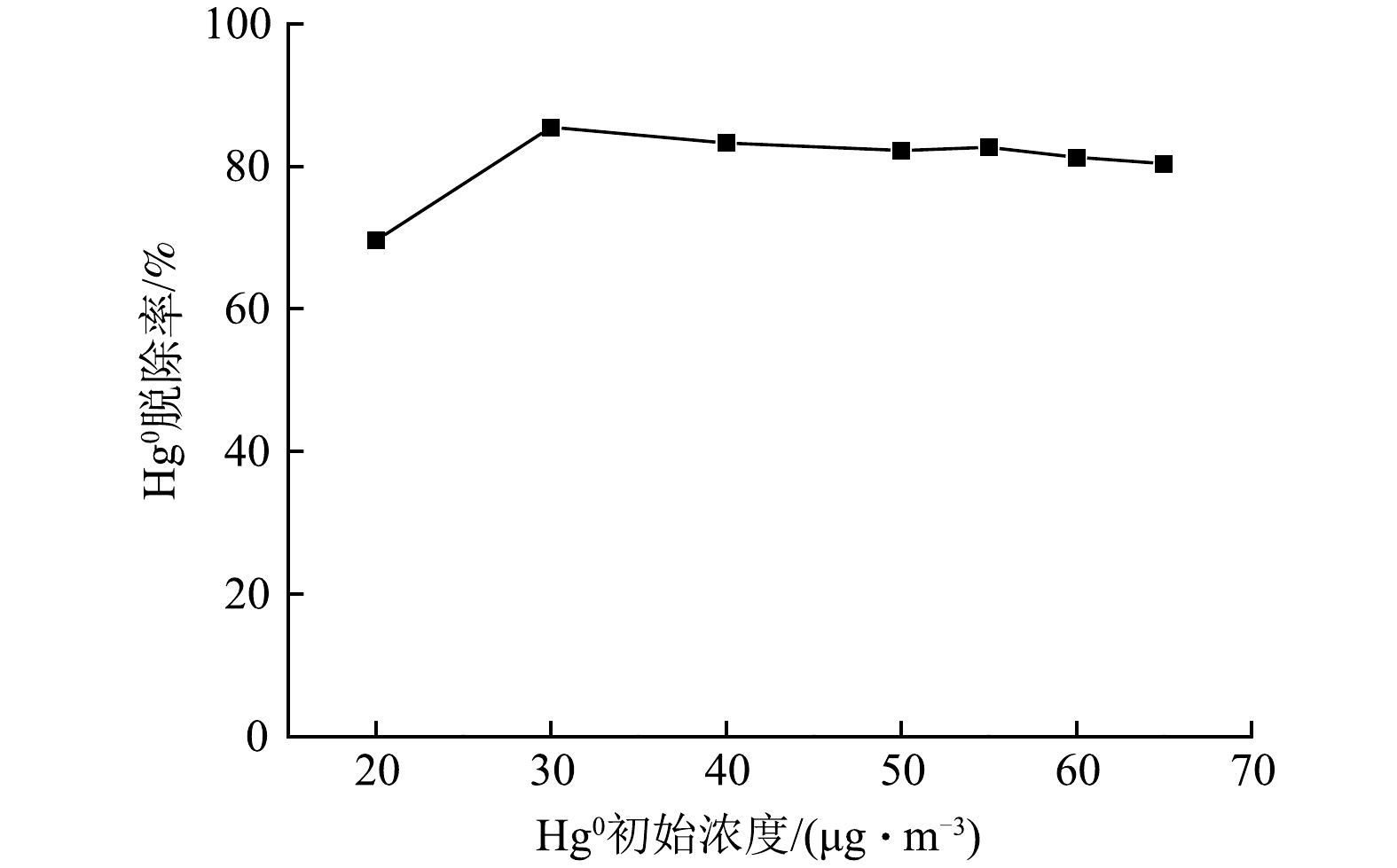

为检测该方法在实际工程应用中的适应性,研究了不同汞入口浓度对电解产物脱汞效率的影响。固定反应温度为45 ℃,HClO浓度为4 mmol·L−1,Cl2质量浓度为0.4 μg·m−3,结果如图8所示。可知,汞入口浓度在20~70 μg·m−3范围内,电解产物对其有较强的脱除效果,脱除率为70%~85%。因此,该方法对不同入口汞浓度有良好适应性。

-

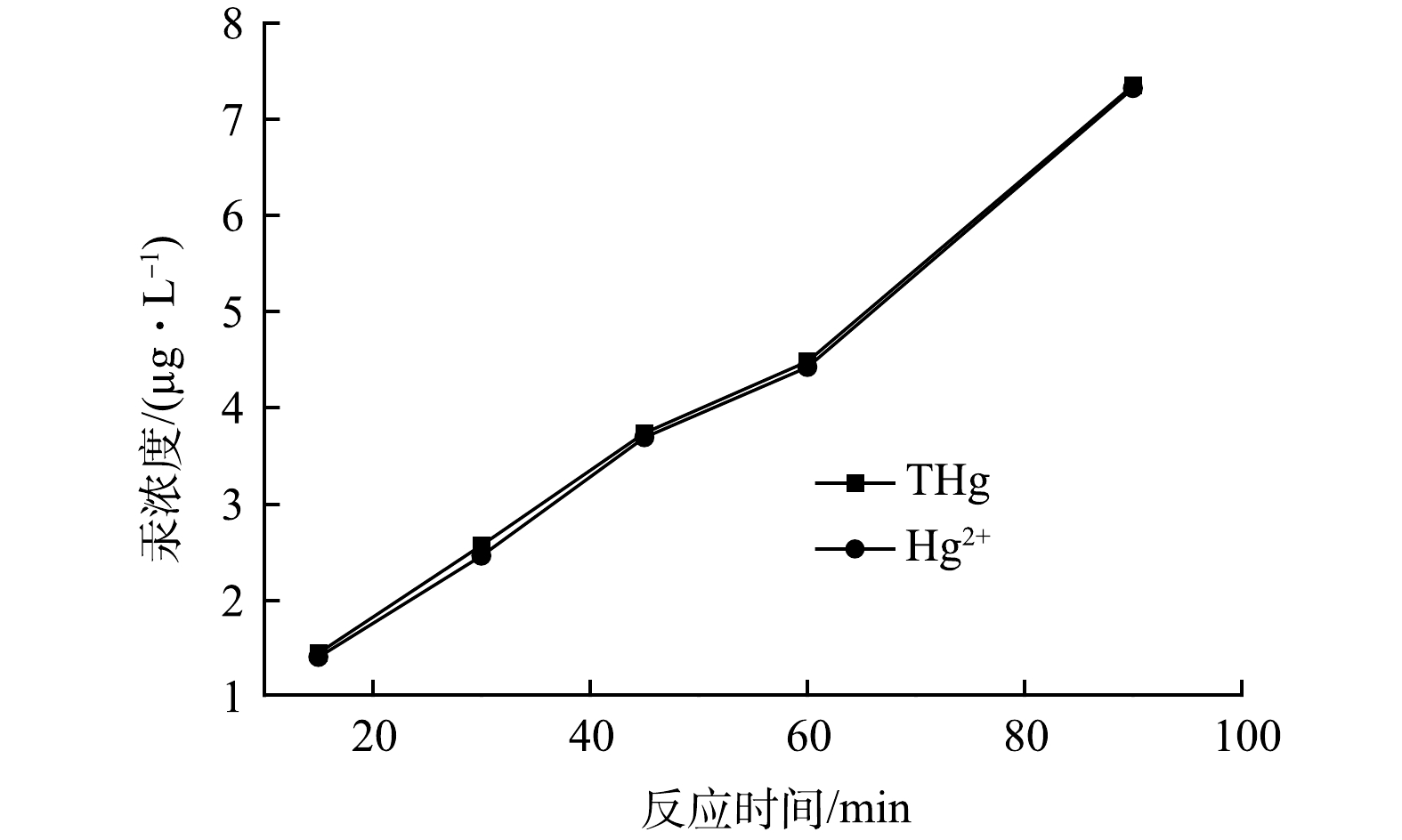

电解产物溶液主要成分是ClO−,其氧化性随着溶液的pH和反应温度变化,在酸性条件下表现出较强的氧化性。分析了相同时间点溶液中Hg2+浓度和总汞浓度(THg)。结果如图9所示,在实验允许误差范围内Hg2+浓度和总汞浓度保持一致。这表明,在电解产物氧化Hg0的过程中,氧化产物只存在Hg2+,无其他类型的产物生成。此外,在酸性条件下,Hg2+/ Hg0(0.85V)氧化还原电位低于Cl2/Cl−(1.229V)和ClO−/Cl−(1.48V)氧化还原电位,这进一步证实了电解产物对Hg0的氧化反应。

根据电解产物反应溶液离子测定结果,同时基于前人的研究结果[36],脱硫废水电解产物活性氯氧化脱除Hg0过程中可能发生的反应见式(12)~式(16)。

-

1) Hg0氧化效率随电解产物活性氯浓度的增加而增大。考虑设备腐蚀和经济效益,最佳电解产物HClO浓度为4 mmol·L−1,Cl2质量浓度为0.4 μg·m−3,此条件Hg0脱除率可达85.69%。Hg0氧化最佳温度为45 ℃。酸性条件可促使Hg0向Hg2+转化,使脱汞率显著提高,最适宜pH为4.35~6.04。

2)烟气中的硫氧化物和氮氧化物对其氧化脱汞有显著影响。Hg0脱除率随SO2浓度的增加呈先增加后逐渐下降,Hg0脱除率最高达87.46%,SO2质量浓度高于1 500 mg·m−3时将抑制汞氧化脱除;NO存在有助于Hg0氧化为Hg2+。

3)此氧化剂在不同汞浓度下均有较好的去除效果。

以脱硫废水电解产物活性氯为氧化剂的湿法脱汞工艺

Experimental study on wet demercury removal by active chlorine electrolysis products in desulfurization wastewater

-

摘要: 采用脱硫废水电解产物活性氯(HClO和Cl2)作为氧化剂,在自制鼓泡反应器中研究反应温度、pH、入口汞浓度、NO浓度、SO2浓度等主要参数对Hg0氧化效果的影响,并简要探究其反应机理。结果表明,电解产物活性氯能有效促进Hg0的氧化脱除,反应中最佳HClO浓度为4 mmol·L−1,Cl2质量浓度为0.4 μg·m−3,其最适宜反应温度为45 ℃;酸性条件有助于Hg0的氧化吸收,最适宜氧化的pH为4.35~6.04;Hg0氧化效率随SO2质量浓度增加呈现先升高后降低的趋势,其脱除率最高可达87.46%。NO的存在对Hg0氧化有一定的促进作用,该方法对不同入口汞浓度有较强适应性。本研究结果可为WFGD同步脱硫脱汞提供参考。Abstract: The effects of the main parameters such as reaction temperature, pH, inlet mercury concentration, NO concentration and SO2 concentration on the oxidation effect of Hg0 were studied in self-made bubble reactors using activated chloride (HClO and Cl2) as oxidants in desulfurized wastewater electrolytic products, and the reaction mechanism was briefly explored. The results showed that the active chlorine of the electrolytic product effectively promoted the oxidation and removal of Hg0, determined that the optimal HClO concentration was 4 mmol·L−1, the Cl2 concentration was 0.4 μg·m−3, and the optimum reaction temperature was 45 °C; acidic conditions were conducive to the oxidation absorption of Hg0, which was the most suitable. The oxidation pH range was 4.35~6.04; the oxidation efficiency of Hg0 increased first and then decreased with the increase of SO2 concentration, with a removal rate of 87.46%. The existence of NO had a certain promotional effect on the oxidation of Hg0. This method had strong adaptability to different inlet mercury concentrations and a good industrial application prospect. The results of this study can provide a reference for the simultaneous desulfurization and mercury removal of WFGD.

-

城市垃圾转运站渗滤液的处理一直是转运站设计、运行和管理中非常棘手且必须解决的问题。渗滤液是一种成分复杂的高浓度有机废水,若不加处理直接排入环境,会造成严重的环境污染[1]。传统的生物方法处理渗滤液效果不佳,受水质影响严重,且处理周期长。催化湿式氧化技术(CWPO)作为高级氧化技术的一种,具有反应迅速、适应性广、无二次污染等优点,对去除废水中的有毒、难降解的可溶有机物(DOM)效果较好,在处理垃圾渗滤液的应用上具有一定的前景[2-3]。在反应过程中添加催化剂可以降低系统的压力和温度,有利于提高有机物的降解效率,缩短反应时间,降低成本。因而新型高活性、高稳定性的催化剂的研制是当前的研究热点[4-5]。

碳纳米管作为一种新兴的催化剂,有着优良的力学性能和吸附性能,具有耐高温、耐酸碱等特点。在最近的研究中发现,碳纳米管在水处理中具有较高的催化效率[6-9]。但是由于其粒径太小,管的外径一般在几十纳米到几百纳米,而其长度一般在微米级,导致碳纳米管的回收率并不高。碳纳米管作为催化剂和吸附剂被大量使用后,新的环境问题也呈现出来:反应结束后很难分离,排入水体不仅造成资源的浪费而且广泛存在于环境中,新的环境风险也应当被重视。GHOSHA等[10]探究了多壁碳纳米管对植物DNA有一定的损伤,YAN等[11]也报道了单壁碳纳米管对植物根系的影响破坏。近几年来,磁分离作为一种物理回收技术在水处理中获得了许多成功的应用,显示出高效、快速、经济等诸多优点。因此,本课题考虑制备出一种能易于回收且具有高效催化性能的碳纳米管催化剂。

本研究通过化学沉淀法和热处理制备磁性多壁碳纳米管催化剂,应用于垃圾渗滤液的催化湿式氧化实验中,多次重复实验,探究其在处理垃圾渗滤液的反应过程中的活性和稳定性,并计算催化剂的回收率,为相关研究提供参考借鉴。

1. 实验材料与方法

1.1 实验材料

实验所用试剂包括氢氧化铵(25%)、六水合氯化铁(99%)、四水合氯化亚铁(99%)、氢氧化钠、过氧化氢(30%)、硫酸(98%)、硝酸(98%),均购自北京化工厂。多壁碳纳米管(PMWCN)购自北京德科岛金科技有限公司。药品若未特殊说明均为分析纯。

实验使用的垃圾渗滤液来自北京某一垃圾转运站。渗滤液COD为3 500 mg·L−1左右,pH为7~8,淡黄色,有恶臭气味。

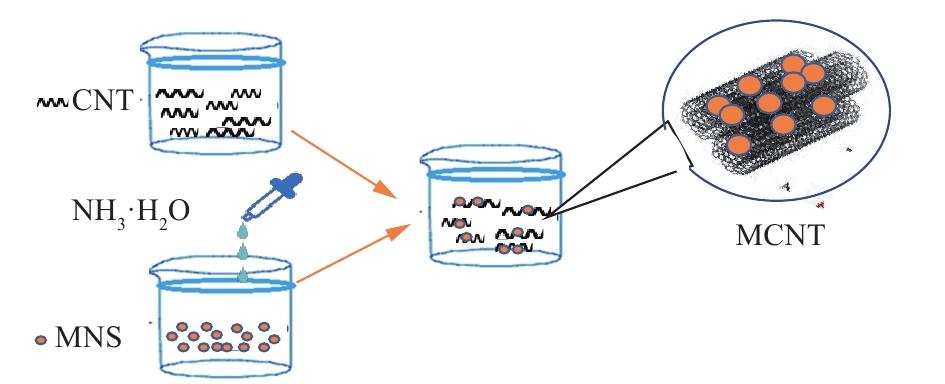

1.2 磁性碳纳米管(MCNT)的制备

根据MOHAMMAD等[12]的方法制备MCNT。首先,将5 g的PMWCN加入到70 mL HNO3(65%)中并在105 ℃下持续搅拌6 h去除杂质,水洗至中性,完成纯化,65 ℃的烘箱中干燥48 h。然后,将0.76 g氯化亚铁和1.84 g氯化铁加入到250 mL超纯水中并在85 ℃下搅拌2 h,逐滴向混合物中加入35 mL氢氧化铵(30%),之后用强磁体分离出磁性纳米颗粒(MNS),超纯水冲洗。最后,将磁性纳米颗粒分散在100 mL超纯水中,加入5 g酸洗的PMWCN,在85 ℃下搅拌2 h,利用的零电荷点下的带电互异性使二者结合[12]。最终产物是黑色沉淀物,过滤、冲洗后将磁性碳纳米管(MCNT)在65 ℃下干燥24 h,在115 ℃下煅烧5 h,保存在干燥器中。制备原理如图1所示。

1.3 催化湿式氧化实验

取70 mL垃圾渗滤液原液加入到反应釜中,并加入一定质量的催化剂,密闭升温。当达到设定温度后,向釜体加入一定体积的30% H2O2,继续反应,当达到预设反应时间后,停止加热,打开阀门放水,待出水冷却后用滤膜过滤进行后续的水质分析。

根据课题组已有研究成果[13],通过正交实验分析,发现反应时间和催化剂投加量这2个因素对CWPO反应影响不显著,因此,本研究重点考虑反应温度和氧化剂当量比(氧化剂的投加量,按照过氧化氢完全氧化有机物所需要的氧的物质的量与有机物的化学需氧量的比),进行CWPO的反应温度和氧化剂当量比的单因素实验处理结果并分析。同时对比最优条件下的WCNT、WCNT-H2O2和H2O2液相体系分别对渗滤液的COD去除效果。

1.4 分析方法

高温高压反应釜作为CWPO反应容器,其型号SSYH-1,产自江苏海安华达石油仪器有限公司。使用日本日立公司生产的S-4800型扫描电子显微镜(SEM)观察催化剂的微观形态特征。美国Micromeritics公司的ASAP2020型表面积测试仪(BET)测定比表面积。德国Bruker公司生产的D8ADVANCE型X射线衍射仪(XRD )表征晶体结构。

采用COD快速测定仪测定水样的COD值,连华科技有限公司生产。日本日立公司U3900紫外-可见光谱分析有机质含量变化情况。F-4600荧光光谱仪进一步表征水样的特定有机质的种类变化。选用磁铁对磁性多壁碳纳米管进行回收,考察催化剂的回收率。

回收率按照式(1)计算。

K=m1m0×100% (1) 式中:K为回收率;m0为磁性碳纳米管(MCNT)投加量,g;m1为回收的磁性碳纳米管(MCNT)的投加量,g。

2. 结果与分析

2.1 MCNT的表征结果和分析

2.1.1 样品形貌的表征

图2是纯化后无磁性多壁碳纳米管和磁性碳纳米管的SEM照片。从图2(a)和图2(b)可以看出,纯化后的碳纳米管相互交缠在一起,粗细比较均匀,外径为几百纳米,长度可达微米级。图2(c)和图2(d)是添加磁性物质后的碳纳米管的SEM照片,对比图2(a)和图2(b)可以发现,碳纳米管表面有很多的球状或近球状颗粒,碳纳米管与颗粒物质相互交缠,在管壁上形成很多的突起。尽管在SEM观察之前使用超声处理了样品,但是磁性纳米颗粒仍然存在于多壁碳纳米管的表面上,这可归因于磁性纳米颗粒与MCNT之间的强相互作用。

2.1.2 BET表征

采用BET分析表征磁性碳纳米管处理前后的比表面积,结果表明,磁性处理后,催化剂的比表面积从342.9 m2·g−1增大到342.9 m2·g−1,原因可能是磁性纳米粒子结合在碳纳米管的表面,并形成一定突起的晶体形态,增大了碳纳米管催化剂原有的比表面积。比表面积的增大促进了催化剂催化性能的增强。

2.1.3 XRD表征

为验证在碳纳米管上形成的纳米物质,进一步进行XRD分析。采用X射线衍射仪对样品的分析,结果如图3所示。碳纳米管在26.2°的特征衍射峰的不明显,这可能由于碳纳米管表面覆盖的磁性物质有关。XRD图中主要衍射峰的位置与标准的XRD卡(JCPDS: 19-0629)中的Fe3O4的衍射峰位置一致,表明碳纳米管负载的铁氧化物主晶相为Fe3O4,也就是磁铁矿,具有强磁性。

2.2 最优条件探究与分析

根据正交实验结果[13],选取反应时间为60 min,催化剂量为0.1 g·L−1。反应温度和氧化剂添加量对COD去除率的影响见图4。

2.2.1 反应温度

在反应时间为60 min,n(COD)∶n(H2O2)=1∶1.8,催化剂添加量为0.1 g·L−1,选取不同梯度温度进行单因素实验。

由图4(a)可知,随着反应温度的增加,COD去除率出现先升高再降低的趋势,并在200 ℃时COD去除率最大,达到83.46%。由于反应温度的升高,H2O2分解产生 · OH的速率加快,体系中 · OH含量增加, · OH与原液中难降解有机物反应使得难降解有机物氧化生成小分子有机物或CO2和H2O,出水COD降低,COD去除率升高。然而随着反应温度的进一步升高,H2O2分解产生 · OH的速率进一步加快,反应釜中存在大量的未参与反应的 · OH,过量的 · OH相互碰撞发生自消灭反应导致实际与难降解有机物氧化的 · OH含量减少[14]。

2.2.2 氧化剂添加量

在反应时间为60 min,催化剂添加量为0.1 g·L−1,反应温度为200 ℃,氧化剂添加量当量比分别为n(COD):n(H2O2)=1∶1.0、1∶1.2、1∶1.4、1∶1.6、1∶1.8、1∶2.0的条件下进行单因素实验。

由图4(b)可知,随着氧化剂的增加,COD去除率出现先升高再降低的趋势。当氧化剂当量比1∶1.8时,COD去除率最高,为81.45%。H2O2的量逐渐增大时,H2O2分解成 · OH的速率增加,体系中 · OH含量也随着增加, · OH与反应釜中难降解有机物反应将其氧化成CO2和H2O或其他易降解小分子物质,出水COD降低,COD去除率升高,当反应釜中H2O2体积进一步增加时, · OH含量增加, · OH会相互碰撞发生自消灭反应[14],降低整体的氧化能力。因此,最佳的氧化剂添加量n(COD):n(H2O2)=1∶1.8。

综上可知,磁性碳纳米管CWPO实验的最佳条件分别:反应温度为200 ℃,氧化剂添加量为n(COD)∶n(H2O2)=1∶1.8,反应时间为60 min,催化剂添加量为0.1 g·L−1。在最优条件下重复三次CWPO实验,平均的COD去除率为86.38%。出水的色度去除良好,基本呈无色透明。垃圾渗滤液处理前后如图5所示,其中左侧为原液,右侧为反应后出水。

2.3 催化性能的探究

选取最优的CWPO条件,分别在体系中添加WCNT、WCNT-H2O2和H2O2,反应60 min后测出水的COD值。从图6可以看出,WCNT的去除率最低,仅有28.2%。WCNT-H2O2和H2O2对比发现,在反应60 min后,出水的COD从910 mg·L−1降低到了486 mg·L−1,去除率提升近1倍。这表明WCNT的催化效果良好,可能取决于碳纳米管本身结构的特殊性和经过酸洗纯化后端口的氧化性基团的作用[14]。

2.4 出水水质的DOM分析

为了分析反应前后水质的DOM组分的变化,对反应前和最优条件CWPO实验的出水进行三维荧光光谱和紫外-可见光谱检测和分析。

2.4.1 三维荧光光谱

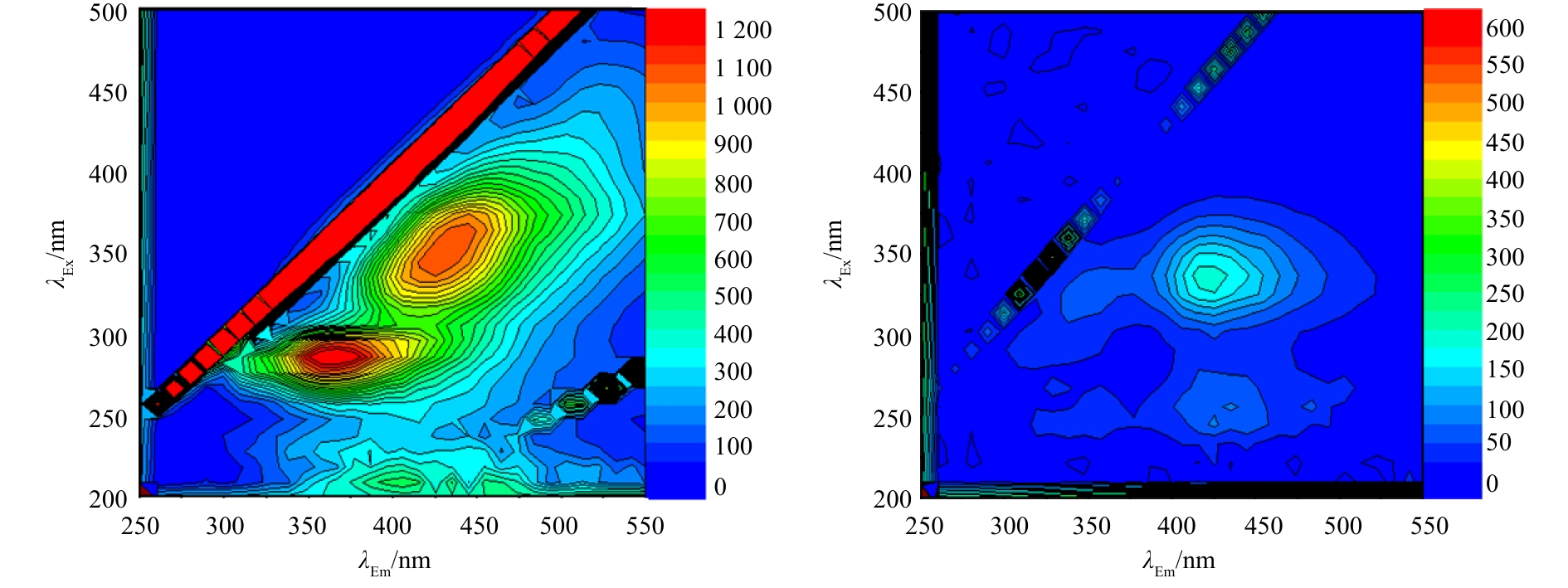

磁性碳纳米管CWPO实验最优条件下的三维荧光光谱如图7所示。图7(a)代表处理垃圾渗滤液原液的三维荧光光谱,图7(b)代表最优条件的三维荧光光谱。

图7可知,在最佳工艺条件下,反应对原液中的类腐殖酸、可见光区类富里酸以及高激发波长类色氨酸去除明显,同时对紫外区类富里酸和低激发波长类色氨酸也有一定的去除效果[15]。

表1为可溶性有机物的主要荧光峰区对应的各类有机物。表2为处理前后的DOM光谱参数,结合表1发现,原液r(B/C)值经过氧化后上升,说明原液经过催化氧化反应后腐殖化程度降低,溶解性有机物的相对分子质量下降,整体的芳香性减弱。r(F/B)值的升高说明出水中的DOM所占的比例增加,同时也说明了腐殖酸所占的比例有所降低。r(F/E)值的降低说明原液中难降解有机物经过处理后所占比例下降,出水易降解有机物所占比例升高,更利于生化反应的进行[16-18]。有研究[19]表明,f(450/500)的比值与DOM的来源有关,反应前后f(450/500)值均高于1.9,说明原液及出水的腐殖酸来源主要以生物源为主,经过反应后,f(450/500)升高,说明出水中的苯环芳香类物质所占的比例减少,芳香性减弱,可生化性提高[20]。

表 1 溶解性有机物的主要荧光峰Table 1. Main fluorescent peaks of DOM荧光峰 激发波长(Ex)/nm 发射波长(Em)/nm 溶解性有机物种类 A 350~440 430~510 类腐植酸 B 240~270 370~440 紫外区富里酸 C 310~360 370~450 可见光区类腐植酸 D 220~230 280~310 低激发波长类酪氨酸 E 270~280 280~310 高激发波长类酪氨酸 F 220~280 320~350 低激发波长类色氨酸 表 2 处理前后DOM光谱参数Table 2. Spectrum parameters of DOM垃圾渗滤液 r(B/C) r(F/B) r(F/E) f(450/500) 原液 0.574 0.496 3.404 1.914 最优 0.745 0.697 0.823 2.011 注:r(B/C)、r(F/B)和r(F/E)表示各分区内的荧光峰强度的比值,f(450/500)表示激发波长和发射波长分别在450 nm和500 nm处的荧光峰强度的比值。 2.4.2 紫外-可见光谱

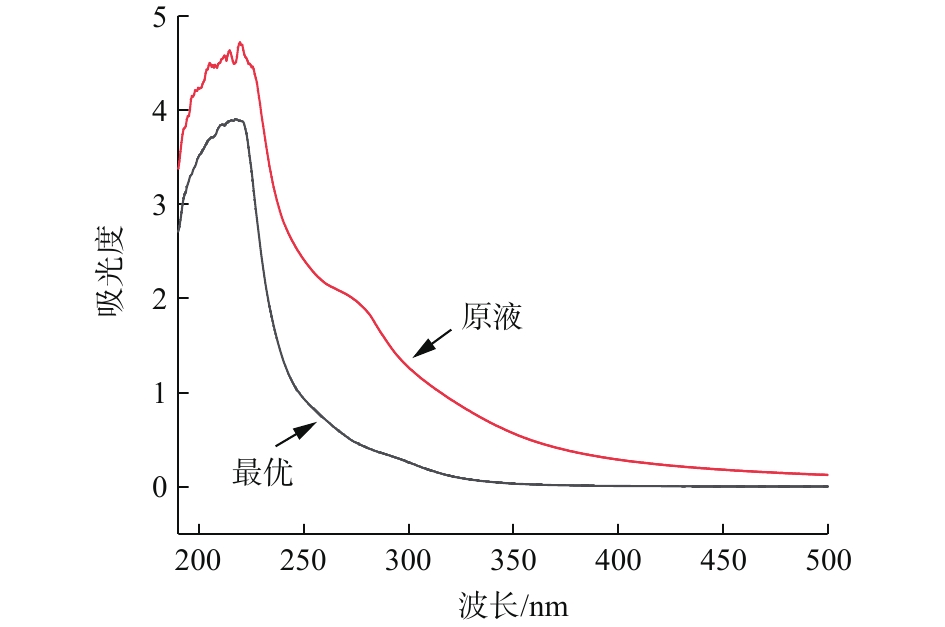

磁性碳纳米管CWPO实验最优条件下的紫外-可见光谱如图8所示。

由图8可知,原液中所含有的K吸收带(220~250 nm)的吸光度下降明显,说明原液中所含的共轭体系强度下降,同时在200 nm处以及260~270 nm处吸光度也明显下降,说明原液苯环或杂环类物质含量降低[21]。

由表3可知,UV254值的下降说明羰基等共轭双键类物质及苯环类物质含量下降,可生化性提高,有机物的相对分子质量减少,芳香性减弱。UV280的下降说明出水较原液的芳香性减弱,相对分子质量减少。UV410值的下降说明共轭体系强度有所减弱,色度也明显降低。E253/203值的减少说明芳环取代基由羧基、羰基、胺基等官能团转化为脂肪族官能团。原液E250/365值小于3.5,说明原液中的有机物主要以腐殖酸的等大分子物质为主,经过反应后E250/365大于3.5,说明出水中的溶解性有机物主要以富里酸等小分子物质为主,表明出水的腐殖化程度降低,相对分子质量减少[22-23]。

表 3 处理前后紫外光谱参数Table 3. Spectrum parameters of DOM垃圾渗滤液 UV254 UV280 UV410 E253/203 E250/365 原液 1.991 1.663 0.119 0.481 3.177 最优 0.313 0.205 0.014 0.130 11.239 2.5 催化剂的分离效果对比

图9分别为磁性碳纳米管开始沉淀、重力沉淀20 min、磁力回收30 s、不含磁性的碳纳米管自然重力沉淀5 h时的沉淀效果图。可以看出,磁性碳纳米管在自然重力沉降条件下20 min 内沉淀完全,在外强磁场作用下30 s内可实现快速分离,而自然沉淀5 h后的无磁性碳纳米管混合液未见明显变化,须经过滤装置进行过滤才能实现固液分离。

2.6 多次重复实验后催化剂的稳定性与回收率

为了考察磁性碳纳米管作为催化剂的稳定性和回收率,进行5次催化湿式氧化对垃圾渗滤液的实验研究。实验结果见图10。

由图10(a)可以看出,催化剂重复利用后,COD去除率略有降低,可能的原因是在反应过程的液相体系内,由于一部分有机物分解成有机羧酸以及产生的二氧化碳形成的碳酸,导致体系的pH降低,碳纳米管表面的磁性颗粒被消耗反应掉一部分。活性组分的减少,导致催化剂活性降低,COD的整体去除效率降低。但是从第2~5次使用后,COD的去除率基本趋于稳定,第5次使用的COD去除率仍可达到81.49%,说明该催化剂稳定性良好。

5次实验的回收率如图10(b)所示。5次实验后发现,每次磁性碳纳米管催化剂的回收率基本能稳定在91%,具有很好的预期效果。

3. 结论

1)采用化学沉淀法合成的磁性碳纳米管,形成的磁性纳米颗粒表面性质均一,稳定的结合在碳纳米管的表面,表征结果为具有强磁性的Fe3O4。

2)以制备的磁性碳纳米管作为催化剂对渗滤液进行CWPO实验,反应温度为200 ℃,n(COD)∶n(H2O2)=1∶1.8,反应时间为60 min,催化剂添加量为0.1 g·L−1,COD去除率达到86.38%,说明磁性碳纳米管具有良好的催化效果。

3)对进出水三维荧光光谱及紫外-可见光谱分析表明,以磁性碳纳米管作为催化剂进行CWPO实验,实验对渗滤液中的类腐殖酸,紫外区类富里酸,可见光区类富里酸,低激发波长类色氨酸及高激发波长类色氨酸等有较好的处理效果。原液K吸收带经过反应过后强度显著降低,200 nm及260~280 nm处出现的吸收带经过反应后强度明显下降,说明实验对渗滤液所含双键共轭体系及苯环或杂环芳烃的物质有较好处理效果。

4)该合成材料解决了常规碳纳米管在使用过程中分离困难的弊端,在自然重力沉降条件下20 min 内沉淀完全,而在外强磁场作用下30 s 内可实现快速分离。

5)对磁性碳纳米管催化剂进行重复利用实验,发现在5次实验后,垃圾渗滤液的COD去除率仍可达81.49%,说明催化剂稳定性良好。对催化剂进行磁力分离回收,5次实验后回收率基本能稳定在91%,具有很好的预期效果。

-

-

[1] LIU Y X, ZHOU J F, WANG Q, et al. A novel process for removal of Hg0 from flue gas using urea/persulfate activated by high temperature in a spray reactor[J]. Chemical Engineering Research & Design, 2015, 104: 828-834. [2] 马宵颖, 赵毅. 类过氧化物酶Fe-TAML催化H2O2脱除烟气中的单质汞[J]. 化工环保, 2018, 38(4): 425-430. doi: 10.3969/j.issn.1006-1878.2018.04.011 [3] 王运军, 段钰锋, 杨立国, 等. 燃煤电站布袋除尘器和静电除尘器脱汞性能比较[J]. 燃料化学学报, 2008, 36(1): 7. [4] ZHAO Y, QI M, HAO R L, et al. A novel catalytic oxidation process for removing elemental mercury by using diperiodatoargentate (Ⅲ) in the catalysis of trace ruthenium (Ⅲ)[J]. Journal of Hazardous Materials, 2020, 381(5): 120964. [5] WANG Y J, LIU Y, Wu Z B, et al. Experimental study on the absorption behaviors of gas phase bivalent mercury in Ca-based wet flue gas desulfurization slurry system[J]. Journal of Hazardous Materials, 2010, 183(1/2/3): 902-907. [6] 商永强, 赵永椿. 磁性吸附剂脱汞机理及技术研究进展[J]. 华电技术, 2019, 41(12): 8-15. [7] LI Y, ZHANG J Y, ZHAO Y C, et al. Volatility and speciation of mercury during pyrolysis and gasification of five Chinese coals[J]. Energy & Fuels, 2011, 25(9): 3988-3996. [8] DRANGA B A, LAZAR L, KOESER H. Oxidation Catalysts for Elemental Mercury in Flue Gases-A Review[J]. Catalysts, 2012, 2(1): 139-170. doi: 10.3390/catal2010139 [9] 吴笑男, 卢金荣, 梁英华. 硅胶复合材料吸附重金属汞的研究进展[J]. 化工环保, 2017, 37(6): 616-621. doi: 10.3969/j.issn.1006-1878.2017.06.003 [10] SJOSTROM S, EBNER T, LEY T, et al. Assessing sorbents for mercury control in coal-combustion flue gas.[J]. Journal of the Air & Waste Management Association, 2002, 52(8): 902-911. [11] MONDAL M K, CHELLUBOYANA V R. New experimental results of combined SO2 and NO removal from simulated gas stream by NaClO as low-cost absorbent[J]. Chemical Engineering Journal, 2013, 217: 48-53. doi: 10.1016/j.cej.2012.12.002 [12] ZHAO Y, JIE Y, MA X Y. Absorption behavior and removal of gaseous elemental mercury by sodium chlorite solutions[J]. Journal of Environment Engineering, 2012, 138(6): 620-624. doi: 10.1061/(ASCE)EE.1943-7870.0000519 [13] ZHAO Y, GUO T X, CHEN Z Y, et al. Simultaneous removal of SO2 and NO using M/NaClO2 complex absorbent[J]. Chemical Engineering Journal, 2010, 160(1): 42-47. doi: 10.1016/j.cej.2010.02.060 [14] 阮长超. 氧化剂协同石灰石湿法烟气脱硫脱汞实验研究[D]. 武汉: 华中科技大学, 2017. [15] 李兵, 王宏亮, 许月阳, 等. 燃煤电厂湿法脱硫设施对烟气中微量元素的减排特性[J]. 煤炭学报, 2015, 40(10): 2479-2483. [16] 郑逸武, 段钰锋, 汤红健, 等. 燃煤烟气污染物控制装置协同脱汞特性研究[J]. 中国环境科学, 2018, 38(3): 862-870. doi: 10.3969/j.issn.1000-6923.2018.03.009 [17] 武成利. 燃煤烟气中汞再析出及抑制研究[D]. 淮南: 安徽理工大学, 2010. [18] 梁大镁. 湿法脱硫系统协同脱除汞的实验研究[D]. 武汉: 华中科技大学, 2011. [19] 刘政修, 李磊, 王斌. 燃煤电厂锅炉烟气湿法脱硫废水深度处理工艺选择[J]. 全面腐蚀控制, 2016. [20] 李行, 陆海伟, 黄河清. 燃煤电厂湿法脱硫废水零排放处理工艺[J]. 广东化工, 2018, 45(18): 2. [21] 钱凯凯. 电化学处理脱硫废水协同去除燃煤烟气零价汞的研究[D]. 武汉: 武汉大学, 2020. [22] 刘诗杰. 复合催化材料制备及其在高氯电厂烟气脱硫废水处理中应用研究[D]. 武汉: 湖北大学, 2018. [23] 吴火强, 刘亚鹏, 王璟, 等. 脱硫废水膜浓缩浓水电解制氯工艺分析[J]. 热力发电, 2016, 45(9): 109-115. [24] LAUDAL D L, BROWN T D, NOTT B R. Effects of flue gas constituents on mercury speciation[J]. Fuel Processing Technology, 2000, 65(99): 157-165. [25] 能子礼超, 杨红, 海来伍加, 等. 次氯酸钾氧化去除烟气中单质汞的反应机理[J]. 化工环保, 2020, 40(5): 507-511. [26] BYOUN S K, SHIN D N, MOON I S, et al. Quick vaporization of sprayed sodium hypochlorite (NaClO(aq)) for simultaneous removal of nitrogen oxides (NOx), sulfur dioxide (SO2), and mercury (Hg0)[J]. Journal of the air & waste management association, 2019, 69(7): 857-866. [27] KACZUR J J. Oxidation chemistry of chloric acid in NOx/SOx and air toxic metal removal from gas streams[J]. Environmental Progress & Sustainable Energy, 2010, 15(4): 245-254. [28] SADA E, KUMAZAWA H, YAMANAKA Y, et al. Kinetics of absorption of sulfur dioxide and nitric oxide in aqueous mixed solutions of sodium chlorite and sodium hydroxide.[J]. Journal of chemical engineering of Japan, 1978, 11(4): 276-282. doi: 10.1252/jcej.11.276 [29] MARTIN K, GONZALEZ E, ZHOU C Q, et al. Elemental mercury removal using a wet scrubber[J]. Office of Scientific & Technical Information Technical Reports, 1999, 61(1/2): 180-185. [30] 马宵颖. 液相烟气脱汞实验研究[D]. 保定: 华北电力大学(河北), 2008. [31] WANG J, ZHONG W Q. Simultaneous desulfurization and denitrification of sintering flue gas via composite absorbent[J]. Chinese Journal of Chemical Engineering, 2016, 24(8): 1104-1111. doi: 10.1016/j.cjche.2016.04.005 [32] GUSTIN M, LADWIG K. Laboratory investigation of Hg release from flue gas desulfurization products[J]. Environmental Science & Technology, 2010, 44(10): 4012. [33] O’DRISCOLL N J, SICILIANO S D, LEAN DRS. Continuous analysis of dissolved gaseous mercury in freshwater lakes[J]. Science of the Total Environment, 2003, 304(1/2/3): 285-294. [34] WANG Q F, LIU Y, WU ZB. Laboratory Study on Mercury Release of the Gypsum from the Mercury Coremoval Wet Flue Gas Desulfurization System with Additives[J]. Energy & Fules, 2018, 32(2): 1005-1011. [35] ZHAO Y, HAO R L, QI M. Integrative process of preoxidation and absorption for simultaneous removal of SO2, NO and Hg0[J]. Chemical Engineering Journal, 2015, 269: 159-167. doi: 10.1016/j.cej.2015.01.064 [36] I FÁBIÁN, D SZÜCS, GORDON G. Unexpected Phenomena in the Mercury(II) Chlorite Ion System: Formation and Kinetic Role of the HgClO2+ Complex[J]. Journal of Physical Chemistry A, 2000, 104(34): 8045-8049. doi: 10.1021/jp0015832 期刊类型引用(3)

1. 张新庄,马天奇,王丹丹. 碳纳米管磁改性及其强化含油污泥吸附降解技术进展. 炭素技术. 2025(01): 7-12 .  百度学术

百度学术

2. 王羽中,姬跃国,王嘉琪,鲁蔓菁,何争光. EC/CoFe_2O_4/HAP催化过一硫酸盐处理老龄垃圾渗滤液. 水处理技术. 2022(05): 34-38+43 .  百度学术

百度学术

3. 李柳,黄李金鸿,黄万抚,包亚晴. 碳纳米管的改性及在水处理领域中的应用与回收. 现代化工. 2021(07): 95-98+102 .  百度学术

百度学术

其他类型引用(2)

-

下载:

下载: