-

燃煤电厂烟气中的硫氧化物、氯化氢等污染物最终都汇入脱硫废水中,该脱硫废水的水质主要取决于煤质、石灰石品质和脱硫工艺。脱硫废水中含盐量高(3%~5%)、腐蚀性较强,是燃煤电厂废水处理的瓶颈[1]。目前,脱硫废水的处理分零排放深度处理、达标排放处理和厂区回用3个层次。深度处理多采用“预处理+浓缩减量+蒸发固化”工艺;达标排放处理大多采用“三联箱+澄清”工艺。然而,复杂的工艺链、较高的药剂成本、新固废(化学污泥、结晶盐)的产生、高环保排放要求和高投资运维成本等问题限制了零排放和达标排放工艺的推广应用[2-4]。而干灰调湿、煤场喷洒和输煤皮带冲洗等厂区回用方式,因其技术水平欠佳,且随着飞灰资源化的兴起也逐渐被淘汰。近年来,电力机组运行负荷普遍偏低,过高的环保费用投入给电厂带来沉重的经济负担,故亟需开发低成本的脱硫废水处理技术。

燃煤电厂渣水系统产生的炉渣含有大量碱性金属氧化物,其空间结构呈疏松多孔状,具有良好的物理化学吸附效能[5],故可考虑将其用于脱硫废水中的重金属、悬浮物等污染物处理。目前,已有电厂利用炉渣处理脱硫废水[6-10];将脱硫废水引入渣水系统中实现电厂废水的系统化处理具有以废治废、投资成本低、工艺改造简单等优势[11-14]。

本课题组将脱硫废水引入渣水系统作为捞渣机冷却水补水[15],并在福建某电厂进行了现场工程应用。本研究结合脱硫废水在整个渣水系统的沿程分布,分析整个系统各工艺段的水质变化规律,以及对渣水系统主要设备的腐蚀影响和对炉渣石膏的回用效能的影响,并进行了综合效益分析,以期为该技术的工程应用及燃煤电厂的安全运行提供参考。

-

高温炉渣淬水后,大量碱性金属氧化物和可溶性盐溶出,故捞渣机上清液水质偏碱性、电导率较高[13]。脱硫废水引入渣水系统后,捞渣机补水由除灰水和脱硫废水组成,将带入大量盐分,主要包括氯离子、硫酸根离子、钙离子和镁离子等(表1)。

-

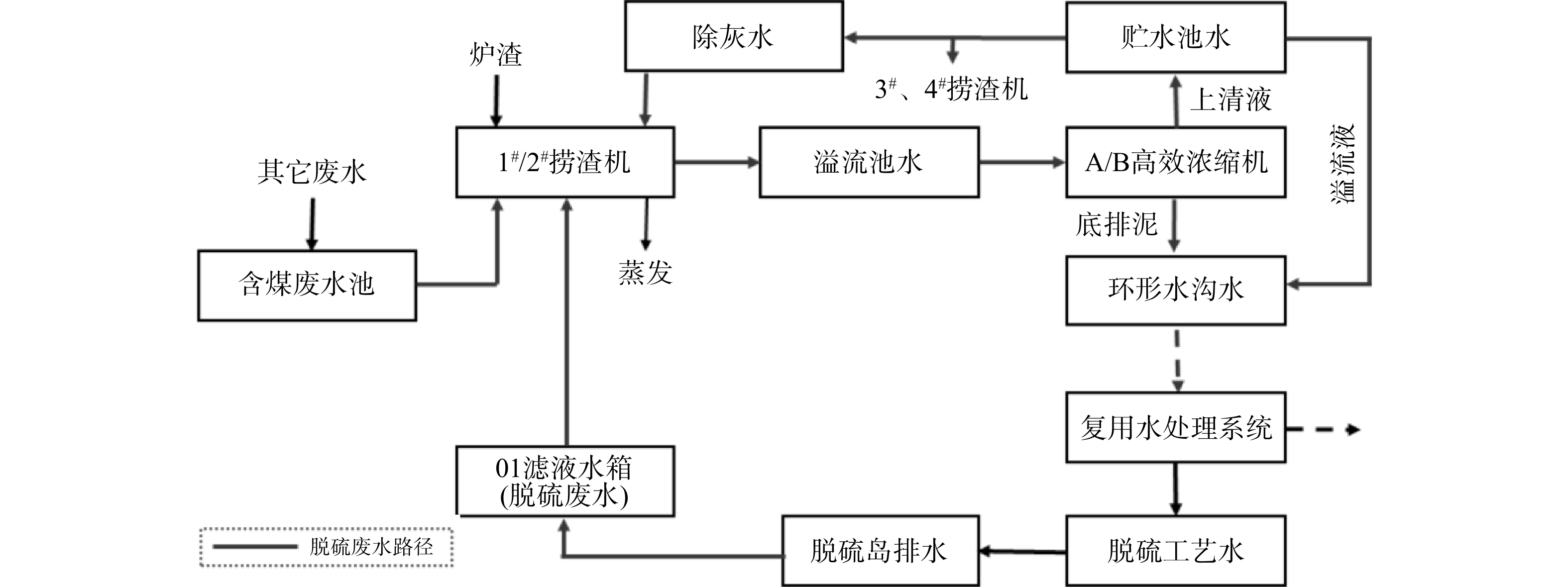

该电厂废水处理工艺如图1所示。湿式捞渣机中的溢流液经高效浓缩机和贮水池沉淀澄清处理后需重新补入捞渣机。这是由于高温炉渣带入的热量使得捞渣机内冷却水大量蒸发,故需要及时补充冷却水。在正常运行状态下,捞渣机的补水量约为60 m3·h−1,这股水为循环冷却水,对水质要求不高。然而,脱硫废水(补水量约为14.86 m3·h−1)引入捞渣机后,捞渣机内的碱性金属可中和酸性脱硫废水,氯离子亦可与渣水中的大量铝离子、硅氧化物等形成难溶于水的复式盐。另外,碱性环境有利于脱硫废水中的重金属与氢氧根发生沉淀反应[14,16]。

上述捞渣机混合液中的大颗粒炉渣、部分沉淀物与脱硫废水中的固体物质由刮板刮至渣仓,而捞渣机上清液经溢流水池进入高效浓缩机进行处理。此废水中的悬浮物主要为细小的炉渣和脱硫废水引入的石膏,该悬浮物在高效浓缩机底部形成沉淀物,呈泥浆状。将其上清液溢流至贮水池,经由除灰水循环泵打入捞渣机做冷却水补水。贮水池水部分溢流和高效浓缩机底排泥排入环形水沟与厂区其他废水汇合作复用处理,水质达到电厂复用要求后作为脱硫工艺水补入脱硫岛,并完成脱硫废水的循环复用。

-

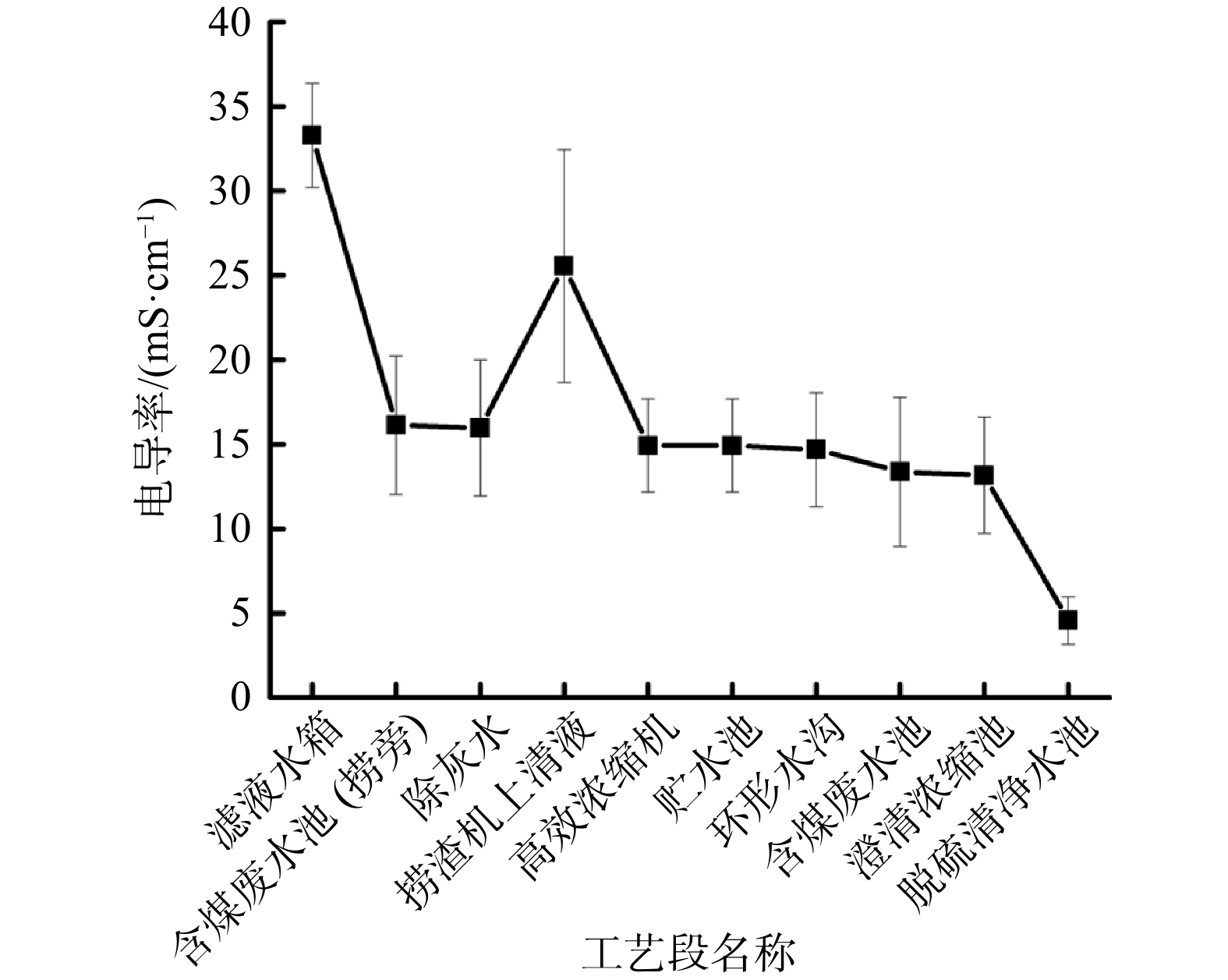

如图2所示,由于脱硫废水携带大量盐分,捞渣机上清液的电导率比补水(除灰水)的电导率高。但在脱硫废水与渣水发生反应,并补入除灰水后,混合液进入高效浓缩机处理前,水的电导率恢复至补水的电导率水平,而渣水系统出水与厂区其他废水复用处理后脱硫清净水池中液体的电导率约为4 mS·cm−1。上述结果表明,脱硫废水的引入不会对渣水系统和厂区复用水处理系统造成冲击,整个厂区的复用水处理系统运行正常。

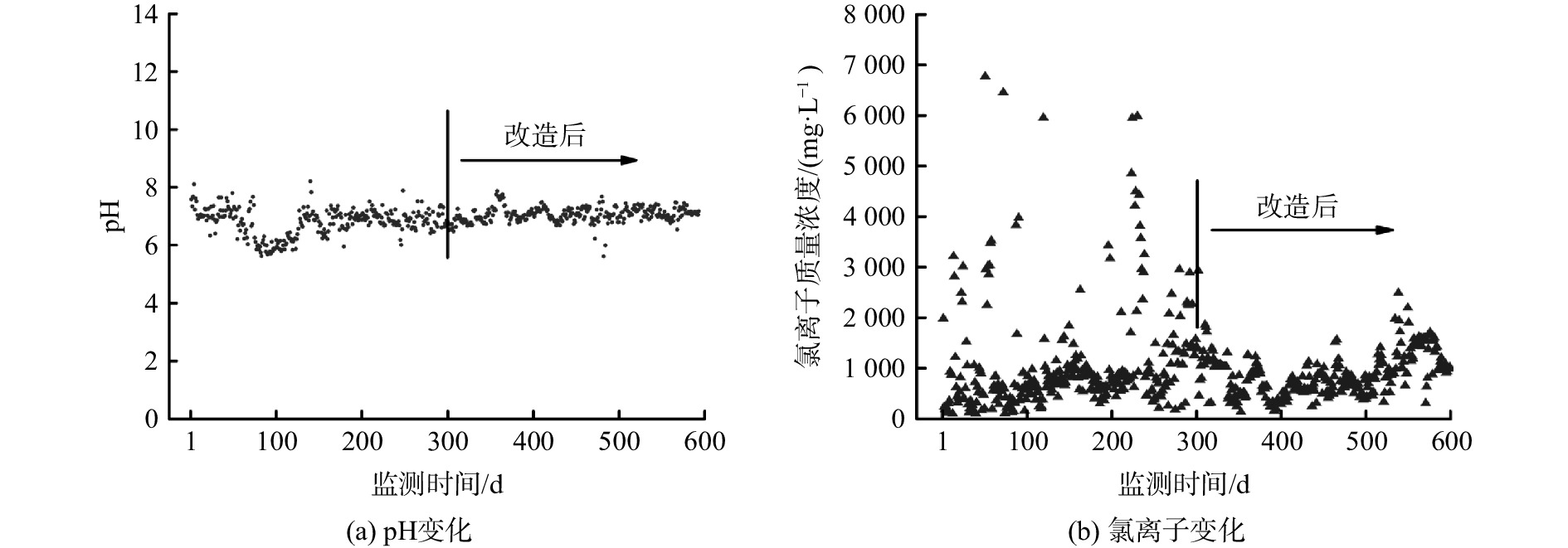

脱硫废水引入渣水系统后,复用水的pH为5.5~8.3,电导率为1.9~6.4 mS·cm−1,氯离子质量浓度为300~1 500 mg·L−1。如图3 (a)所示,经复用处理的复用水pH稳定在7左右,水质整体波动变小,比改造前更稳定。如图3 (b)所示,改造前复用系统出水中氯离子质量浓度波动较大,改造后氯离子质量浓度稳定在1 000 mg·L−1左右。因此,改造后复用水水质仍可满足电厂复用水与脱硫岛工艺水补水的水质要求。部分时间氯离子质量浓度异常,可能是由于锅炉负荷较低、电厂用煤质量较差,使得氯离子质量浓度增加[17],进而对复用水处理系统造成冲击,导致其处理效果变差。

综上所述,脱硫废水引入渣水系统后并未对原渣水系统的运行造成较大冲击,仍可保证渣水系统稳定运行;同时,渣水系统的贮水池溢流液和高效浓缩机底排泥并入厂区的复用水处理系统后,亦未对其出水造成较大影响,反而减少了系统出水氯离子质量浓度的波动,使得整个厂区的复用水处理系统运行正常。

-

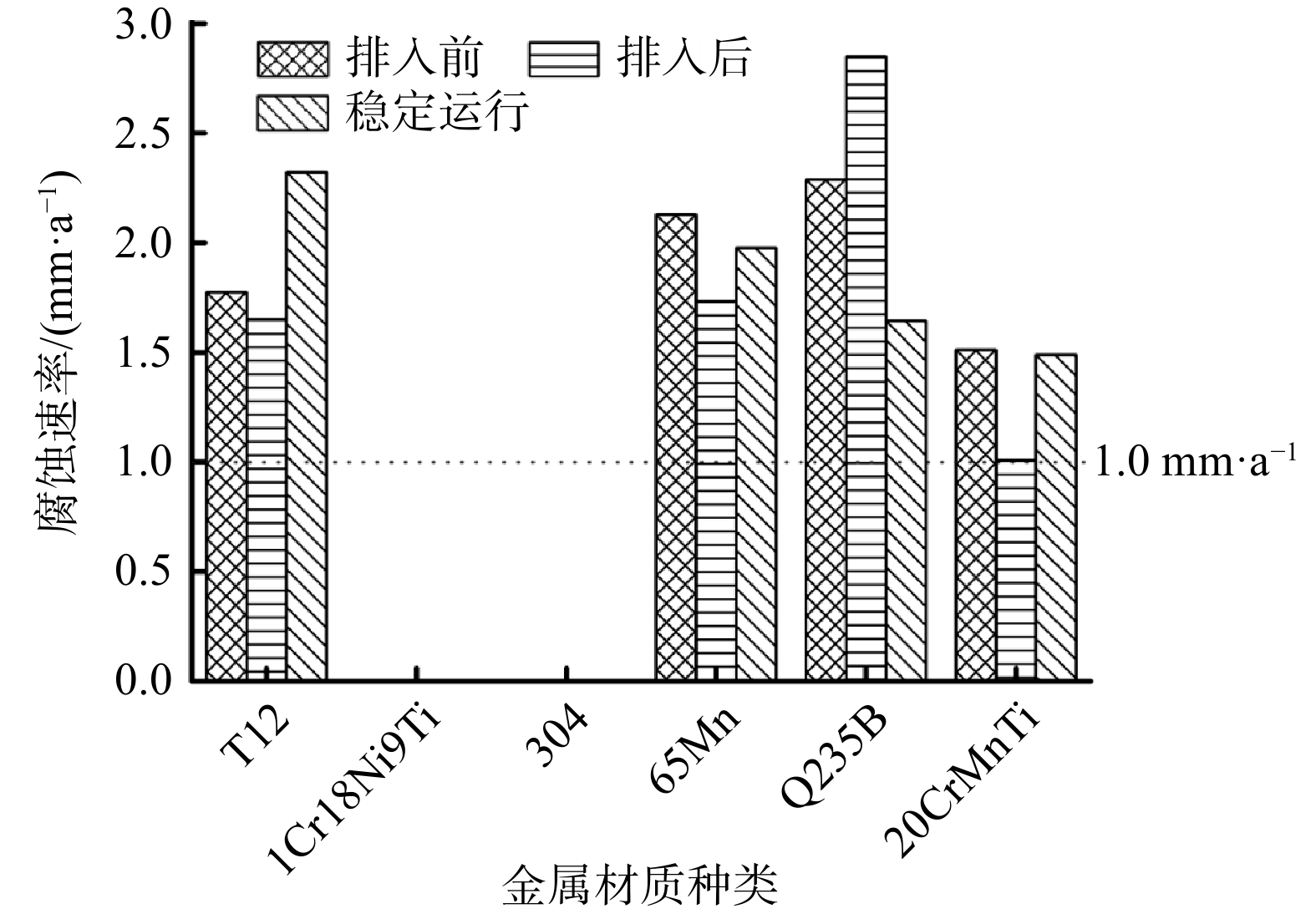

采用动态失重法研究了渣水系统中捞渣机水冷壁(T12钢)、冷灰斗(1Cr18Ni9Ti钢)、关断门(Q235B钢、304不锈钢)、管道(304不锈钢)、上槽体(1Cr18Ni9Ti钢、65Mn钢)、刮板(Q235B钢)、链条(20CrMnTi钢)等直接接触混合液的关键部件金属材质的腐蚀情况。在引入模拟脱硫废水前,废水水温为65 ℃,pH为9,电导率为15 mS·cm−1;引入后,废水水温为65 ℃,pH为7,电导率为45 mS·cm−1。在系统稳定运行后,废水水温为65 ℃,pH为7,电导率为30 mS·cm−1。

如图4所示,1Cr18Ni9Ti钢和304不锈钢受脱硫废水的腐蚀影响最小,腐蚀速率均小于0.1 mm·a−1,低于金属腐蚀的三级标准的1级耐蚀标准[15],耐腐蚀性良好。脱硫废水的引入对Q235B钢(刮板和关断门)的影响最大,腐蚀速率从2.289 mm·a−1升至2.849 mm·a−1,而对T12钢、1Cr18Ni9Ti钢、304不锈钢、65Mn钢和20CrMnTi钢的腐蚀影响较小。运行稳定后,脱硫废水对T12钢(水冷壁)的腐蚀影响大,腐蚀速率从1.7 746 mm·a−1升至2.3 232 mm·a−1,而65Mn钢、Q235B钢和20CrMnTi钢的腐蚀速率均低于引入脱硫废水前。

脱硫废水中含有大量的腐蚀性离子(氯离子、硫酸根离子等)和石膏(硫酸钙),容易引起金属材质的腐蚀和结垢。T12钢、65Mn钢和Q235B钢的含碳量较高、耐腐性较差,极易受到腐蚀。腐蚀引起的金属表面粗糙使石膏极易粘附在金属表面与腐蚀产物形成垢层,而20CrMnTi钢具有耐腐元素,受到腐蚀时可形成保护膜,垢层或保护膜会隔断金属与腐蚀介质接触,达到减缓腐蚀的效果[15]。脱硫废水的引入对系统的水冷壁和刮板腐蚀影响较大,对其他部位的影响较小。为保证系统安全运行,应对水冷壁、关断门和刮板采取相应的防腐措施。水冷壁为锅炉的重要组件,一般不易更换,可采用涂层防护、添加缓蚀剂等减缓腐蚀的方式。而关断门和刮板所用的Q235B钢材防腐性能较差可选用耐蚀耐磨金属材料,以延长其使用寿命。

-

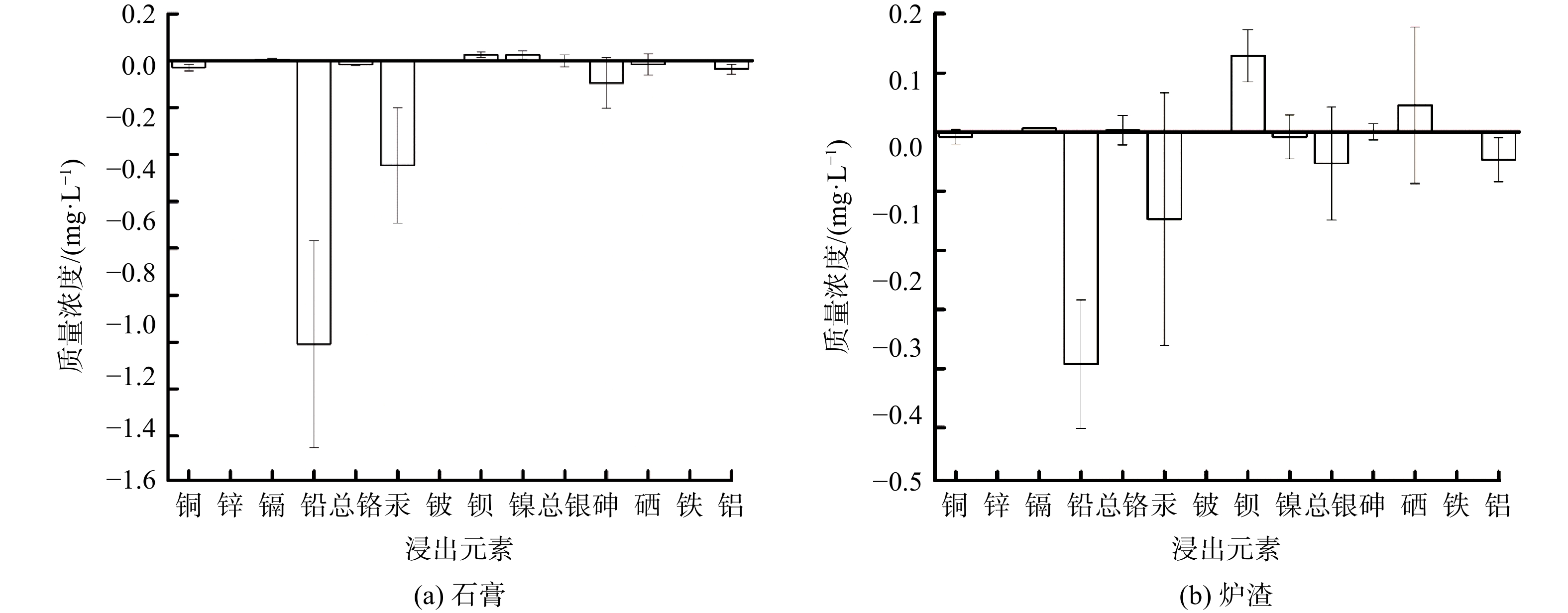

脱硫废水中的重金属含量较高,易与捞渣机内的炉渣反应生成沉淀物并随炉渣排出;同时,渣水系统的外排废水进入复用水处理系统后以脱硫工艺水补入脱硫岛,又会提高石膏和炉渣的重金属含量。为探究工程应用对炉渣和石膏再利用的影响,还进行了石膏和炉渣的重金属毒性浸出实验。如图5所示 ,部分分析元素低于仪器检出限,离子质量浓度呈负值。根据《危险废物鉴别标准浸出毒性鉴别标准 GB 5085.3-2007》,重金属毒性浸出结果表明,石膏和炉渣的重金属污染物浸出质量浓度水平均低于标准限值。因此,脱硫废水引入渣水系统后不会对石膏和炉渣的再利用产生影响,可根据一般工业固体废物贮存、处置场污染控制标准对其进行资源回用与合理处置。

-

1)工程投资少。过高的设备投资成本和运行费用会增加电厂运行负担,成为脱硫废水处理技术应用的瓶颈。脱硫废水引入渣水系统处理工程的成本为管道改造费用及维护费用。根据现场不同情况,管道改造费用为30~80 万元;每年的维护费用包括管道维护与更换、水泵检修与更换、配件更换等,主要为人工成本,约每年2~3 万元。处理系统的维护周期可与电厂的大小检修同步,而捞渣机链条使用2~3 a后须更换。因链条的机械磨损大于腐蚀磨损,故脱硫废水的引入不会影响链条的更换周期。因此,该技术具备技术可行性和经济适用性。

2)可实现零排放。脱硫废水引入渣水系统后提高了重金属、悬浮固体等的去除效率,可减缓后续处理单元的压力。本案例利用电厂现有工艺设备和处理系统,实现了脱硫废水的二次利用与零排放,且并未产生难以处理的结晶盐。因此,该技术可减少电厂废水的后续处理压力,是一种新的低成本脱硫废水零排放方式。

-

1) 经济效益。由于本工程实现了脱硫废水的全部回用,为电厂节约了脱硫废水处理设施投资与运行成本、脱硫岛工艺补水成本和污水排放费用。以处理水量15 m3·h−1(以2台600 MW机组计)计算,相对于零排放深度处理工艺,可节约处理设施投资成本(吨水处理设施投资成本以200万元计)3 000 万元,节约年运行费用(吨水运行成本以25元计)270 万元·a−1 ;相对于达标排放处理工艺,可节约处理设施投资成本(吨水处理设施投资成本以45万元计)675 万元,节约年运行费用(吨水运行成本以7元计)75.6 万元·a−1;节约补水费(淡水回收率100%)38.88 万元·a−1;节约排污费(按市政排污费0.8 元计)10.36 万元·a−1。

2) 环境与社会效益。每年可减少废水排放量为1.30×105 m3(排放量为15 m3·h−1);每年可减少盐分排放量为5 184 t(以盐含量为40 000 mg·L−1计);每年可减少取水量1.30×105 m3(以水回收量为15 m3·h−1计)。另外,该工艺还可避免电厂排放高盐废水。

利用渣水系统处理脱硫废水的工程案例

Engineering application of using slag water system to treat desulfurization wastewater

-

摘要: 为研究渣水系统低成本处理燃煤电厂脱硫废水的技术可行性与经济可行性,系统地研究了脱硫废水引入渣水系统后,捞渣机上清液、脱硫工艺水(复用水)的水质变化情况,以及对设备腐蚀、炉渣和石膏再利用的影响,并进行了经济性分析。结果表明,脱硫废水引入渣水系统后,复用水水质指标符合厂区回用水标准,且对炉渣和石膏的再利用没有明显影响,投资与运行成本较低,但存在增加设备腐蚀的风险。本研究结果可为该技术的工程应用及燃煤电厂的安全运行提供参考。Abstract: Desulfurization wastewater from coal-fired power plants is the most difficult waste water to treat in power plants. Although the amount of water is small, the treatment cost is high. In order to study the technical feasibility and economic feasibility of low-cost treatment of desulphurization wastewater from coal-fired power plants by the slag water system, this paper systematically investigated the changes of water quality of the liquid supernatant of slag-dredger and desulfurization process water (reused water) when the desulfurization wastewater was introduced into the slag water system, as well as the influence on the corrosion of equipment, the reuse of slag and gypsum, and carried on the economic analysis. The results show that, after the desulfurized wastewater was introduced into the slag water system, the water quality of the reused water met the standard of reclaimed water of plant, but the risk of corrosion and scaling of the equipment increased. In addition, the investment and operation cost of this process were obviously lower than that of other existing treatment processes for the treatment of desulfurization wastewater. The results can provide scientific basis and data reference for the zero liquid discharge treatment of desulfurization wastewater from coal-fired power plants with slag water system, and provide guidance for the safe and stable operation of power plants.

-

表 1 电厂捞渣机上清液和脱硫废水水质

Table 1. Water quality of supernatant from the slag dredger and desulfurizing wastewater of power plant

废水类型 温度/℃ pH 电导率/(mS·cm−1) 氯离子质量浓度/(mg·L−1) 捞渣机上清液 62.5~75.0 7.8~9.2 14.5~35.0 4 000~17 637.67 脱硫废水 37.6 5.9~6.5 30.6~37.7 7 000~19 350.59 -

[1] TONG T Z. ELIMELECH M. The global rise of zero liquid discharge for wastewater management: Drivers, technologies, and future directions[J]. Environmental Science & Technology, 2016, 50(13): 6846-6855. [2] 张净瑞, 梁海山, 郑煜铭, 等. 基于旁路烟道蒸发的脱硫废水零排放技术在火电厂的应用[J]. 环境工程, 2017, 35(10): 5-9. [3] 杨跃伞, 苑志华, 张净瑞, 等. 燃煤电厂脱硫废水零排放技术研究进展[J]. 水处理技术, 2017, 43(6): 29-33. [4] 俞彬, 陈飞, 王小军, 等. 电厂脱硫废水零排放处理工程实例[J]. 工业水处理, 2018, 38(4): 94-96. doi: 10.11894/1005-829x.2018.38(4).094 [5] 李建梅, 习明安, 周文. 燃煤电厂渣水系统处理实践[J]. 冶金动力, 2012(4): 59-62. doi: 10.3969/j.issn.1006-6764.2012.04.022 [6] 王艳伟. 发电厂脱硫废水回用至湿式捞渣机研究与应用[J]. 低碳世界, 2018(11): 64-65. doi: 10.3969/j.issn.2095-2066.2018.11.040 [7] 李宇庆, 李楫, 徐杰, 等. 高含盐有机废水处理与回用技术应用研究[J]. 工业水处理, 2014, 34(1): 80-82. doi: 10.11894/1005-829x.2014.34(1).080 [8] 丁朝辉. 某电厂2X300MW燃煤机组废水处理回用及零排放技术方案[J]. 节能与环保, 2019(1): 106-107. doi: 10.3969/j.issn.1009-539X.2019.01.045 [9] 刘炳伟, 徐秀萍, 陈周燕, 等. 某发电厂节水及废水综合利用改造实例[J]. 工业水处理, 2019, 39(9): 111-114. doi: 10.11894/iwt.2018-0816 [10] 孙振宇, 沈明忠. 燃煤电厂脱硫废水零排放工程案例研究[J]. 工业水处理, 2018, 38(10): 102-105. doi: 10.11894/1005-829x.2018.38(10).102 [11] 杨培秀, 于晓华. 脱硫废水引入零溢流水湿排渣系统的可行性分析[J]. 广东电力, 2013, 26(1): 110-113. doi: 10.3969/j.issn.1007-290X.2013.01.024 [12] 贾斌, 周倩. 脱硫废水引入自平衡渣水系统的物理模型研究[J]. 南方能源建设, 2018, 5(3): 106-110. [13] 张国鑫. 脱硫废水引入渣溢水系统的处理效果分析[J]. 电力科技与环保, 2010, 26(1): 39-41. [14] CHEN S J, JIANG T Q, ZHANG H W, et al. Emission reduction process for dechlorinating flue-gas desulfurization gypsum and reducing wastewater effluents: Application prospects from laboratory-scale studies. 2020, 8(8): 2662-2679. [15] 林晓锋, 钟天东, 童鑫红, 等. 脱硫废水对渣水系统的腐蚀影响[J]. 环境工程学报, 2021, 15(1): 350-359. doi: 10.12030/j.cjee.202002151 [16] XIN Y, ZHOU Z, MIN Q, et al. A two-stage desalination process for zero liquid discharge of flue gas desulfurization wastewater by chloride precipitation. 2020, 397. [17] 肖佩林, 林鲍振飞, 王童语. 混煤燃烧特性的综合分析[J]. 冶金管理, 2020(17): 35-36. -

下载:

下载: