-

燃煤电厂固定污染源的颗粒物排放是造成大气污染的重要原因。近年来,我国各大燃煤电厂进行了除尘设备的升级改造,大大降低了颗粒物的排放浓度。国内外相继出台相关测试标准方法以便能更准确监测大气中的固定源污染物,如固定污染源排气中颗粒物测定与气态污染物采样方法(GB/T 16157-1996)[1]、固定污染源废气低浓度颗粒物的测定重量法(HJ 836-2017)[2]和可凝结颗粒物测试标准(US EPA Method 202)[3]等。固定污染源排放的一次总颗粒物(total particulate matter,TPM)是由可过滤颗粒物(filterable total particulate matter,FPM)与可凝结颗粒物(condensable particulate matter,CPM)共同组成[4-5]。我国现行颗粒物采样方法大多针对FPM,而忽视了颗粒物中的CPM。这意味着TPM的排放水平被低估,故目前我国关于固定源颗粒物的测试结果(即FPM)并不能代表固定源颗粒物的真实排放情况。CORIO等[6]对燃煤烟气实测得出,燃煤锅炉PM10中CPM占76%。LI等[7]的研究结果表明,CPM占总TPM的83.20%。而YANG等[8]对多家燃煤电厂的测试结果表明,CPM在TPM中占50%以上。以上研究表明,CPM在总TPM中占比越大,其浓度会随着颗粒物粒径的减小和排烟温度的升高而逐渐提高[9]。

CPM在固定污染源烟道内为气体状态,但其排放入大气后,随着温度的降低,会立即凝结成颗粒物状态。CPM对环境的影响是由于其物理形态及化学组成[10-13]所导致。从物理形态上看,CPM的粒径一般小于1 μm,由气态物质凝聚而成,以气溶胶的形式存在于环境空气中,通过在大气中凝结和扩散对区域空气质量产生不利影响,影响到大气能见度,甚至致霾[14];从化学组成上看[15-16],CPM主要为无机组分,富集了各种重金属(例如砷、硒、铅、铬等)和多环芳烃(polycyclic aromatic hydrocarbon,PAHs)等致癌物质与基因毒性诱变物质,对环境和人类有极大危害;同时,由于CPM比表面积较大,吸附性较强,可携带各种污染物进入大气环境中,催化大气中的某些化学反应[17]。因此,有必要详细分析CPM中无机组分的排放特性。

测定CPM排放量对完整测算燃煤电厂向大气环境中排放的颗粒物含量意义重大,并已成为污染物排放监测的重要内容,而如何高效率捕集CPM为当前的研究重点。目前,捕集并测试CPM的方法有冲击冷凝法[3]和稀释冷凝法[18]2种。李兴华等[19]对稀释冷凝法用到的稀释采样系统进行了研制、优化与应用。周楠等[20]对固定源稀释通道的设计与外场测试进行研究,对稀释比、停留时间等因素进行了优化。然而,上述采样系统无法实现FPM与CPM的分开采样,且采样装置体积较大,不便携带。YANG等[8]利用冲击冷凝法对5个固定源(包括发电厂)的FPM和CPM排放情况进行了现场监测,但并未进行化学分析。LI等[7]研究了某1 030 MW燃煤电厂排放烟气中CPM的物理和化学特性,同时对比分析了CPM与FPM的化学成分。而在实际应用中,该方法易受SO2等水溶性气体的影响。TSUKADA等[21]、杨柳等[22]对“湿式冲击冷凝法”进行了改进,用一级螺旋冷凝管与冷凝液吸收瓶代替冲击瓶组,可有效减少SO2等可溶性气体的溶解,但未设置后置CPM滤膜,故不能保证充分捕集颗粒态的CPM。同时,国内燃煤电厂烟气温度跨度较大(50~110 ℃)、湿度较高,且易在采样枪中析出大量冷凝物质。为解决采样装置换热效果随水槽中冷凝水温度上升而快速减弱;烟气采样位点较高,现场采样空间受限,现有采样设备体积较大、不便携带等问题,亟需开发一种适合国内固定污染源实际情况的CPM采样装置和测试方法,以优化国内固定污染源CPM的监测及研究工作。

本研究旨在优化设计一种体积轻巧、便于携带的CPM采样装置,对3台国家大气污染防治重点区域内的600 MW等级以上超低排放燃煤机组进行CPM排放状况实测,并分析CPM中无机离子的分布与排放特征,以期为燃煤电厂的颗粒物污染监测提供参考。

-

3台600 MW等级以上超低排放燃煤机组的详细信息见表1。3台机组均采用石灰石湿法烟气脱硫技术,用石灰石浆液吸收烟气中的SO2,脱硫烟气通过安装在吸收塔出口处的两级除雾器实现雾滴捕集。在每台机组的烟囱排口设置采样位点,在相同工况条件下分别采集3组样品。测试期间3台机组负荷工况保持稳定,净化设施均正常运行。

-

CPM采样装置[23]的结构如图1所示,包含滤膜过滤部分、冷凝部分和吸收部分。烟气采样枪中含伴热元件,烟气通过滤膜可过滤掉其中的FPM,再通过冷凝装置后,CPM变为固态或液态的颗粒物状物质,最后被吸收装置吸收。根据烟气采样体积和吸收装置中增加的颗粒物质量,可计算得到烟气中的CPM含量。

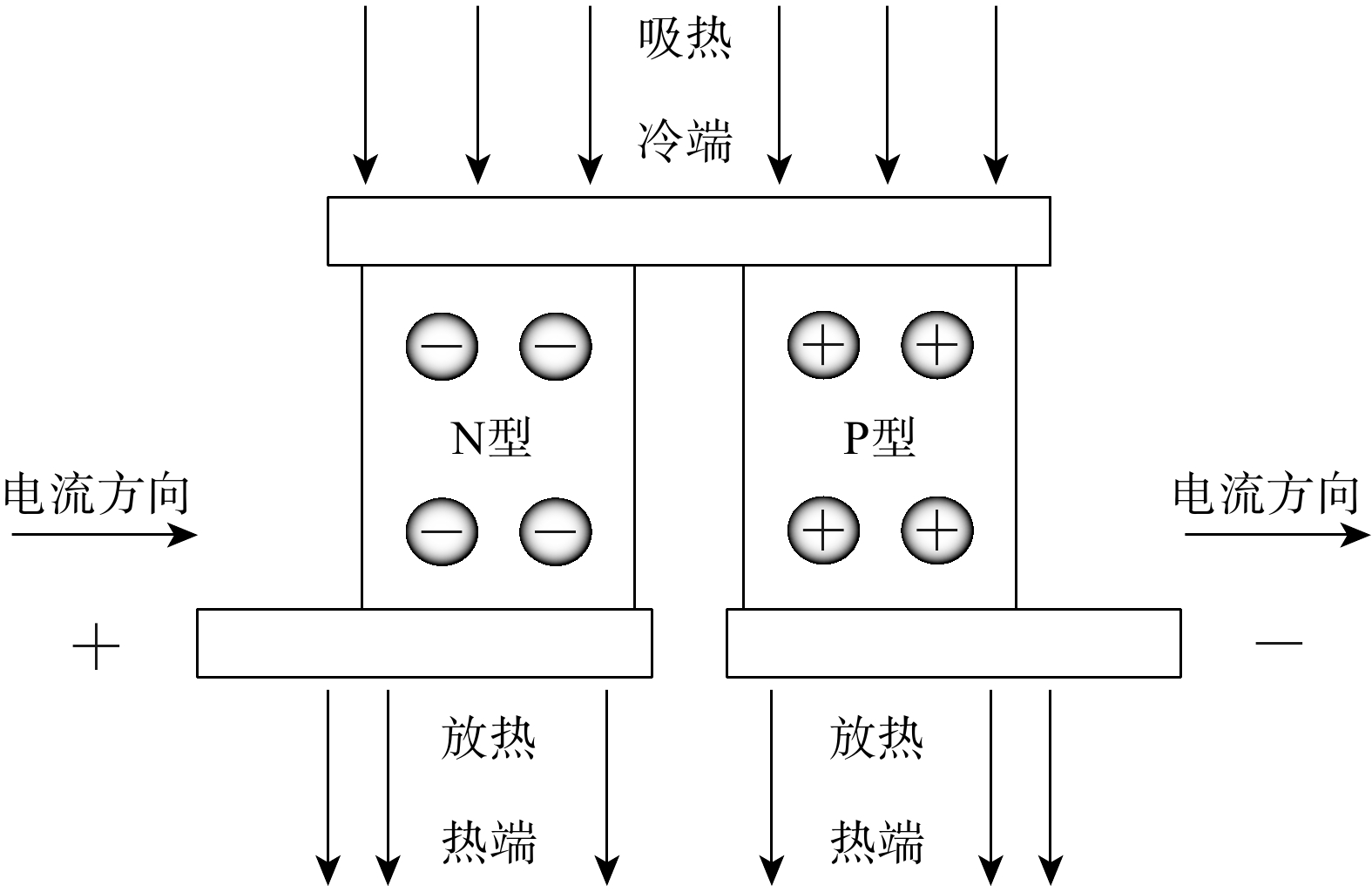

与常规方法相比,主要优化了采样装置的冷凝部分。为提升装置的换热性能、提高冷凝效率,当水槽中水温度过高、换热效果不理想时,使用半导体制冷元件对水槽中的水进行强制制冷。相较于其他制冷材料,半导体制冷元件轻便易携,适合现场作业,其最大功率为500 W。冷凝部分为半导体制冷元件和螺旋冷凝管结合使用。其中,螺旋冷凝管增加了烟气停留时间和换热面积,可有效防止CPM逃逸,提高烟气中CPM冷凝效果;半导体元件技术原理如图2所示,可实现高效制冷[24-26]。半导体元件由1块N型和1块P型的半导体材料联结为1个电偶对。当电流从N端进入,P端流出时,N型元件中的电子在电场作用下从上端分离向下移动,与下端电源中的正电荷聚合放热;同样,P型元件中的空穴在电场作用下从上端分离向下移动,与电源下端的负电荷聚合放热。由此可知,下端由于聚合作用放热成为热端,上端由于电子、空穴分离吸收热量成为冷端。因此,利用半导体制冷元件的冷端分别与冷凝管和循环泵连接,循环水利用半导体制冷元件的冷端降低温度,而在其热端加装1个小型用热设备使冷端温度降低,以提高装置的冷热端温差(一般可达40~65 ℃)。半导体制冷元件体积较小,冷凝效果稳定,实现了CPM采样设备便携性,可降低成本。

整个采样装置的吸收部分包含一级吸收瓶、二级吸收瓶、CPM过滤元件、温度传感器、尾气洗涤干燥装置和自动采样仪。吸收瓶用于吸收烟气中的冷凝CPM,而CPM过滤元件与二级吸收瓶连接。烟气在通过二级吸收瓶后剩余少量被冷凝成微细颗粒物的CPM,通过后置CPM过滤元件可完全过滤掉烟气中的CPM。利用温度传感器对流经吸收装置的烟气温度进行监测,将烟气温度控制在30 ℃以内,以确保CPM凝结成微细颗粒物。在CPM捕集完成后,利用尾气洗涤干燥部件处理烟气中残余的水分和污染物,并利用自动采样仪对烟气进行采集和分析。

-

按照《固定污染源废气 低浓度颗粒物的测定 重量法》(HJ 836-2017)[2]和《固定源可凝结颗粒物的测定 干式冲击法》(EPA Method 202)对烟气中的FPM与CPM进行吸收测定。

利用后续连接的冲击式吸收瓶收集烟气通过CPM滤膜,再用去离子水冲洗吸收瓶,并将洗液存入样品瓶。滤膜置于恒温恒湿系统内恒重后,将增重记为CPM滤膜;样品瓶置于通风橱中,在室温下进行干燥,瓶内残留物质置于恒温恒湿系统内恒重后,将增重记为CPM冷凝液。CPM的质量浓度由式(1)计算得到。

式中:CCPM为CPM的质量浓度,mg·m−3;CPM滤膜与CPM冷凝液为测试得到样品的CPM质量,g;V为标准状态下干采气体积,L。

FPM采用烟道内过滤的方法计算得到。使用滤膜,利用微电脑颗粒物平行采样系统等速采集固定污染源排气中的颗粒物,记为采气体积V;恒重后称取滤膜增重,记为mFPM。FPM质量浓度根据式(2)计算。

式中:CFPM为FPM质量浓度,mg·m−3;mFPM为样品所得FPM量,g;V为标准状态下干采气体积,L。

使用离子色谱仪(ICS-600,Thermo Fisher Scientific Inc.,USA)对CPM无机组分中5种阳离子(Ca2+、Mg2+、Na+、K+、NH4+)和3种阴离子(SO42−、Cl−、F−)进行分析。

-

为保证测试结果的准确及可靠性,取样过程中采取了一系列质量控制措施。采样之前用去离子水冲洗整个连接管路、冷凝管、吸收瓶、样品瓶及关联管路。然后将所有清洗后的玻璃部件放在烘箱中用160 ℃烘烤8 h,样品瓶、CPM滤膜(石英滤膜,使用前先在烘箱中用180 ℃烘烤1 h)使用十万分之一天平称量,称量前将样品瓶、滤膜放置在恒温恒湿系统(恒温20 ℃,恒湿50% RH)中24 h进行恒重。其余相关设备材料按照HJ 836-2017要求进行准备。每次采样过后采样头与CPM滤膜放置样品盒中保存,用去离子水冲洗螺旋冷凝管,之后将洗液混入一级吸收瓶,将一、二级吸收瓶中的冷凝液通过去离子水冲洗后存入样品瓶中,放入保温箱保存,待测。

测试期间确保3台锅炉负荷工况稳定。采样布点、频次等质控措施均依据GB/T 16157-1996、HJ 836-2017进行。每台机组在相同工况条件下采集样品。采样过程中保证整体装置的气密性及采样泵抽取流量的准确性。

-

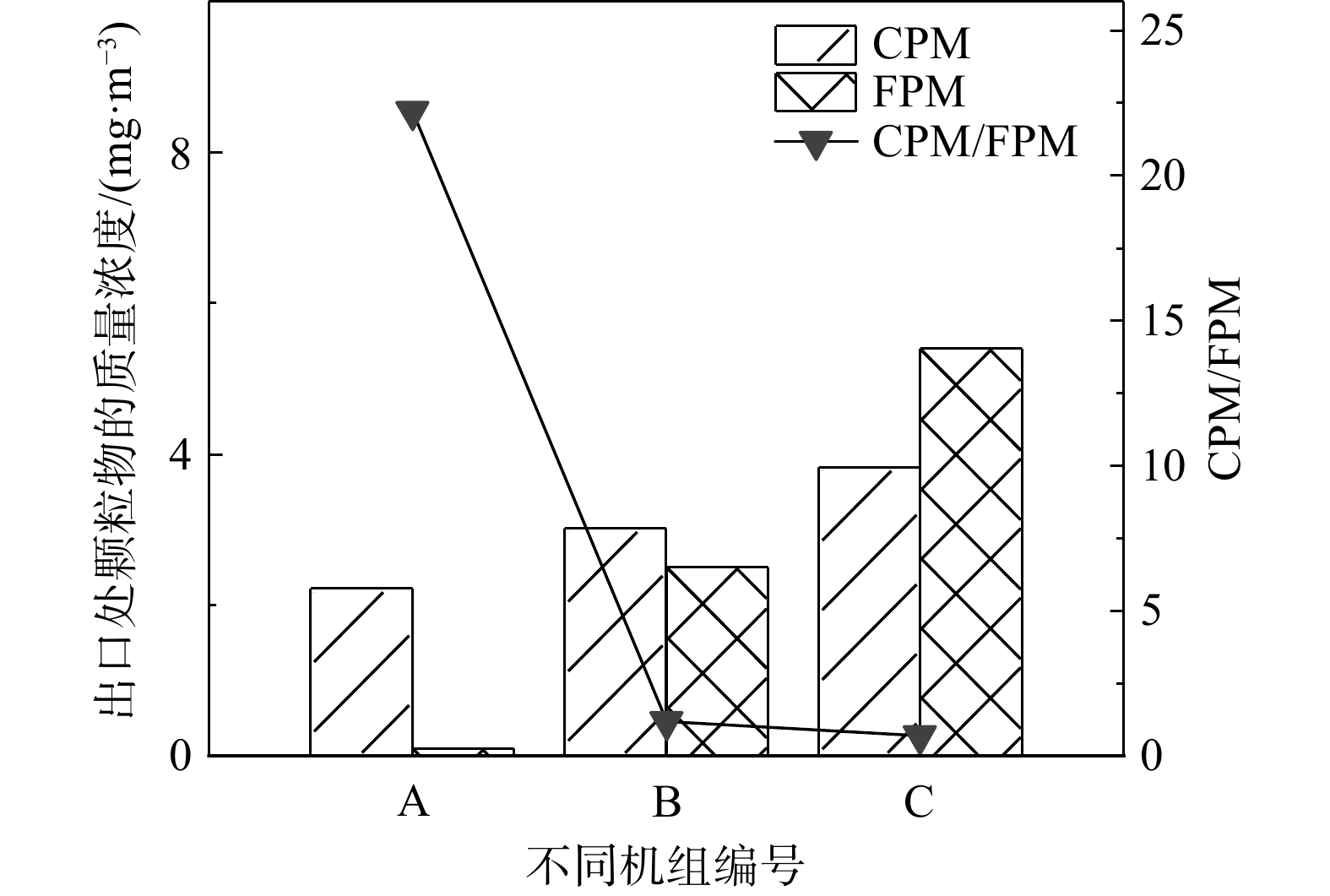

用自主设计的CPM采样装置收集并测得3种不同负荷机组烟囱排口处的颗粒物浓度(见表2)。在A机组中,烟囱排口处CPM的质量浓度为2.22 mg·m−3,占TPM的95.7%,而FPM质量浓度仅为0.1 mg·m−3。这是由于烟气在除雾器后流经换热器,部分FPM可能通过物理碰撞被去除。同时,随着烟气在MGGH段的加热升温,可能导致FPM中部分物质转化为气态,从而造成烟囱排口处FPM质量浓度较低。由于CPM在烟道内以气态形式存在,物理碰撞对其去除效果并不明显。烟囱排口处的CPM变化与多种因素有关,如工况条件的波动、烟气冷凝液的夹带去除、燃料含硫量、排烟温度等[27]。

在B机组中,烟囱排口处CPM的质量浓度为3.02 mg·m−3,占TPM的52.5%,FPM的质量浓度为2.5 mg·m−3;在C机组中,烟囱排口处CPM的质量浓度为3.83 mg·m−3,占TPM的41.5%,FPM的质量浓度为5.4 mg·m−3。该结果与胡月琪等[28]的研究结果相似。同时,C机组中CPM在TPM中的占比与烟气温度有关。与A、B两机组相比,C机组烟气温度较低,为69.2 ℃,使得C机组中CPM更易在烟道中冷凝附着,致使其占比降低。

由表2可知,3台机组烟囱排口处TPM中CPM与FPM的占比出现不同的变化特征,主要与烟气处理工艺[27]和烟气温度变化等因素有关。另外,对3台机组TPM的测定结果也表明,使用FPM标准方法测得的颗粒物含量并不能反映燃煤电厂一次颗粒物的真实排放水平,CPM对一次颗粒物的贡献不应被忽视。因此,尽早建立完善的监测标准,以便于更好地监测和评价燃煤机组的烟气排放对大气环境的影响。

不同机组的CPM/FPM如图3所示。A机组的CPM/FPM最大,在烟囱排口处为22.2;其次为B机组,在烟囱排口处为1.2;C机组最小,在烟囱排口处为0.7。该结果表明,不同机组的FPM颗粒物排放情况差异较大,这主要与各机组除尘设施类型有关。A机组与B机组采用电除尘,CPM/FPM均大于1,说明除尘装置可有效降低FPM的排放[29]。C机组采用低低温电除尘,在除尘前的MGGH中CPM被冷凝转化成FPM,故CPM/FPM降低至1以下。

-

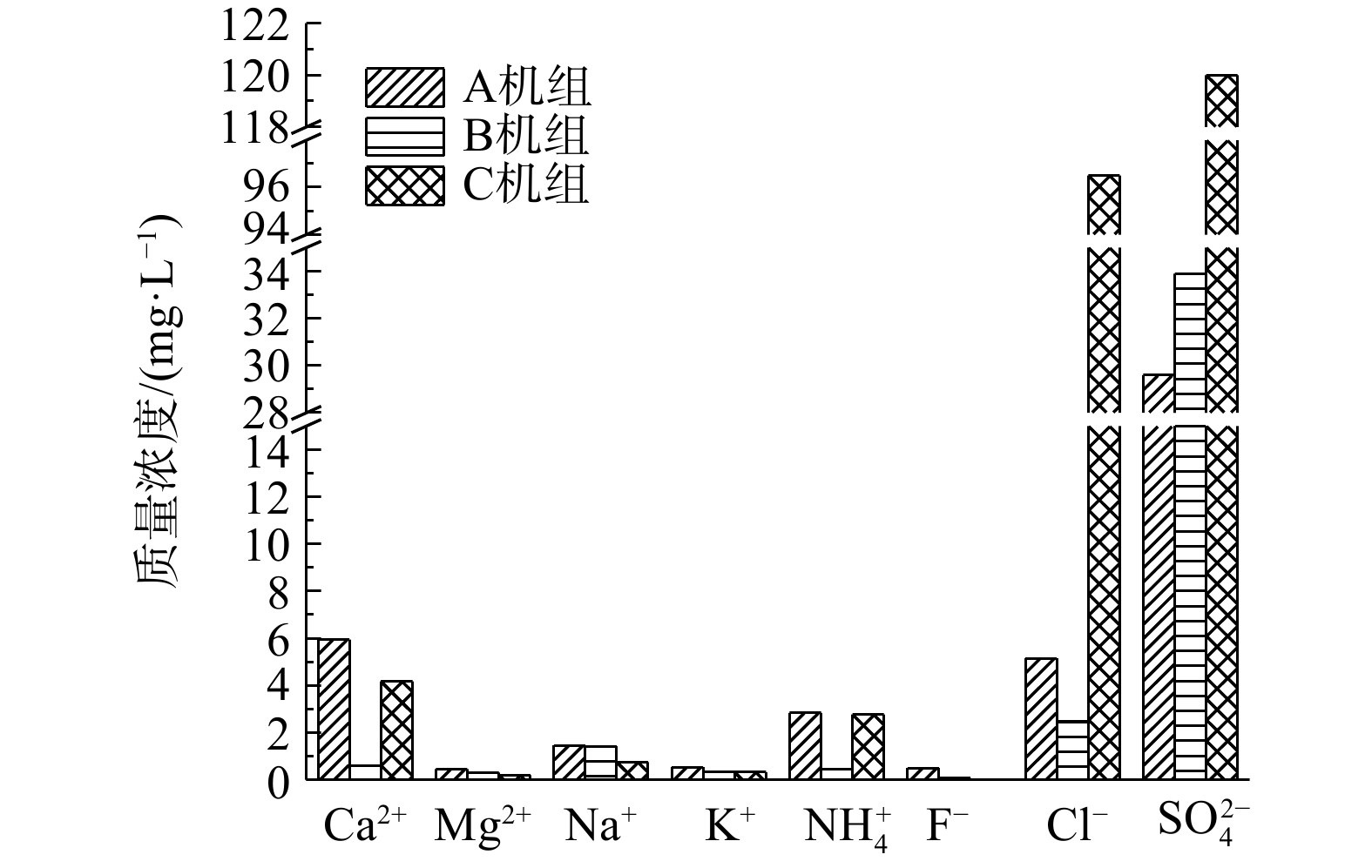

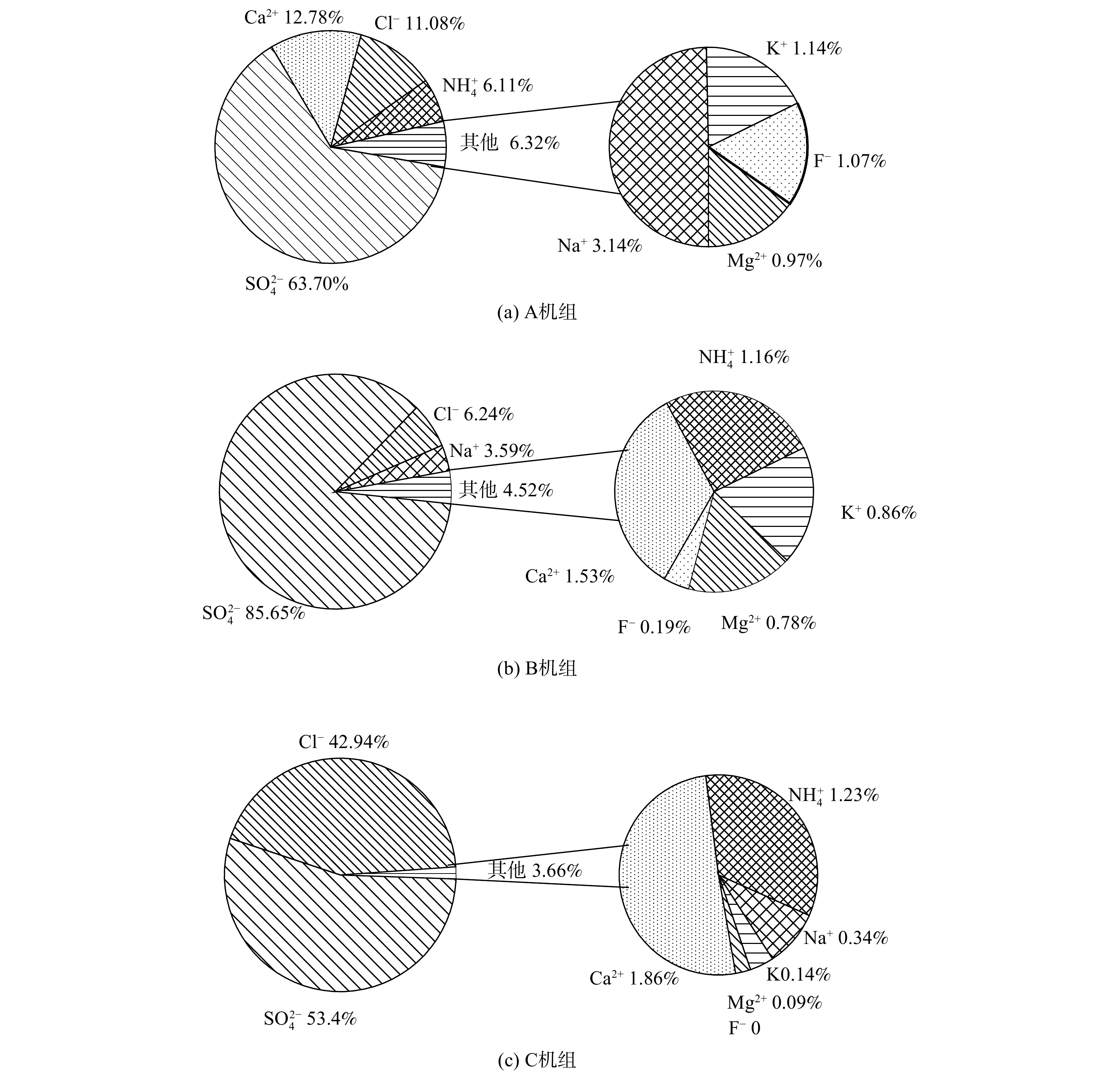

CPM的主要成分是以SO42−等水溶性离子为代表的无机成分[30-31]。CPM的无机成分中水溶性离子的分布情况如图4所示。由图4可知,CPM中的阴离子以SO42−、Cl−等为主,阳离子以Ca2+、Na+等为主。这与孙和泰等[32]的研究结果一致。在CPM中SO42−占比较大是由于CPM主要由燃煤或者SCR中产生的SO3在烟道中形成的酸雾组成[33]。脱硝系统的氨逃逸使得3组烟囱排口处均有一定量的NH4+,NH4+在水蒸气存在的情况下,会与烟气中的SO42−反应生成可溶性铵盐(如硫酸铵与硫酸氢铵),进而在烟道内壁沉积附着结垢[34-35]。烟气温度较低会影响脱硝过程中催化剂的使用效果,从而进一步提高氨的逃逸率[36]。NH3的逸出会导致二次颗粒物的形成,造成严重的环境污染。其余样品成分中,Cl−主要来源于燃煤中产生的HCl与脱硫吸收塔浆液中富集的氯[37]。Ca2+、Mg2+主要来源于湿式石灰石-石膏法脱硫工艺中的浆液。

各机组CPM无机组分中离子占比如图5所示。A机组烟囱出口质量浓度最高的4种离子依次是SO42−、Ca2+、Cl−和NH4+,占比分别为63.70%、12.78%、11.08%和6.11%。B机组烟囱出口质量浓度最高的4种离子依次是SO42−、Cl−、Na+和Ca2+,占比分别为85.65%、6.24%、3.59%和1.53%。与A机组相比,B机组中烟囱出口处的NH4+占比明显下降,SO42−占比明显提高。C机组烟囱出口质量浓度最高的4种离子依次是SO42−、Cl−、Ca2+和NH4+,占比分别为53.4%、42.94%、1.86%、1.23%。与其他2个机组不同的是,C机组中Cl−占比较高,而Cl−的质量浓度与燃煤性质和脱硫浆液的高氯环境[37]有关。脱硫吸收塔浆液在循环过程中会不断富集氯离子,形成高氯环境,部分浆液被烟气携带排出,导致Cl−含量有所提高。3个机组产生的CPM无机组分中各离子浓度不尽相同,这可能与3个机组装机容量、燃煤品质、烟气处理工艺等[27]不同有关。

-

1)使用自主优化设计的CPM采样装置测试了燃煤机组不同装机容量(600 MW、900 MW、1 000 MW)的CPM排放情况。该CPM采样装置利用半导体材料降温,在迅速达到冷凝效果的同时,减小了装置体积,提高了其便携性及可操作性。

2)燃煤电厂烟囱排口处的CPM占TPM的41.5%~95.7%,故应重视对燃煤电厂烟气中CPM的监测。排放烟气中CPM的质量浓度受燃煤性质、烟气温度和烟气处理工艺的影响明显。

3) CPM的无机组分中阴离子以SO42−、Cl−等为主,阳离子以Ca2+、Na+等为主。同时,SO42−占比均在50%以上,最高为89.81%。可推测煤燃烧或SCR中SO3的产生提高了CPM无机组分的浓度,从而增加了CPM的排放量。因此,控制CPM排放应重点研究烟气中SO2、SO3的形成与转化规律。

4) CPM无机水溶性离子中过量的SO42−还会与NH4+在水蒸汽存在下生成硫酸氢铵和少量硫酸铵。硫酸氢铵具有粘性、吸湿性和腐蚀性,会导致管道堵塞腐蚀。

可凝结颗粒物采样系统的优化设计及实测应用

Optimal design and determination study of condensable particulate matter sampling system

-

摘要: 燃煤电厂烟气中可凝结颗粒物(CPM)主要由无机成分组成,其排放会影响大气环境。为有效捕集烟气中CPM并研究其无机组分排放特性,采用自主优化设计的CPM采样装置,就国家大气污染防治重点区域内3台600 MW等级以上超低排放燃煤机组开展了烟气中CPM实测研究,同时对采样装置的有效性、可靠性进行了探讨。该装置利用半导体材料进行制冷,与常规采样装置相比体积轻巧、便于携带、捕集效率高、冷凝效果好,且使用成本低。研究结果表明:燃煤电厂中A、B、C 3个机组烟囱排口的CPM质量浓度分别为2.22、3.02、3.83 mg·m−3;CPM无机水溶性离子中,阴离子主要有SO42−、Cl−等,阳离子主要有Ca2+、Na+、NH4+等;其中,SO42−质量浓度占比均大于50%,在水蒸气存在的情况下,会与NH4+产生硫酸氢铵和硫酸铵;而硫酸氢铵易与烟气中的水蒸气结合形成酸雾,会腐蚀烟气管道,还会因其黏附性较强附着飞灰等杂质在管道表面沉积附着,加剧管道的腐蚀和结垢。本研究结果可为探究超低排放燃煤电厂烟气中CPM的排放特性提供参考。Abstract: The environmental impact of the Condensable Particulate Matter (CPM) emission, in flue gas, from coal-fired power plants is innegligible. However, the CPM collection methods existed are not well suited to the actual situation of the fixed stationary source within the country. Inorganic component is the main component of CPM. In order to capture CPM in flue gas effectively and study its inorganic components emission characteristics, we adopted the self-designed CPM sampling device to carry out the CPM measurement research in flue gas, and at the same time, the effectiveness and reliability of this CPM sampling device are discussed. The test objects are three ultra-low emission coal-fired power plants in the national key field of air pollution prevention and control. The CPM sampling device uses semiconductor materials for refrigeration, which has light in size, easy to carry, high collecting efficiency, good condensation effect, and low cost compared with the conventional sampling device. The study shows that the CPM concentration at the chimneys of A, B and C coal-fired power plants is 2.22, 3.02 and 3.83 mg·m−3. The anions in CPM inorganic water-soluble ions, are mainly SO42− and Cl−, while the cations are mainly Ca2+, Na+ and NH4+. The mass concentration of SO42− accounts for more than 50%. In the presence of SO42−, ammonium hydrogen sulfate and ammonium sulfate will be produced when the water vapor is present with NH4+. Ammonium hydroxide is easy to combine with the water vapor in the flue gas to form acid mist, which will not only cause corrosion to the flue gas pipeline, but also fly ash and other impurities because of its strong adhesion. The deposition and attachment on the surface of the pipeline will aggravate the corrosion and scaling of the pipeline. Therefore, it is of great significance to study the effective capture and emission characteristics of CPM in coal-fired power plants.

-

目前,燃煤电站锅炉普遍采用低氮燃烧技术、选择性非催化还原 (selective non-catalytic redeuction,SNCR) 与选择性催化还原 (selective catalytic redeuction,SCR) 烟气脱硝技术来控制烟气NOx排放[1]。在实际运行过程中,由于锅炉的负荷与煤质多变,导致炉膛出口的烟气量、烟气速度分布不断变化,进而对SCR脱硝反应器的脱硝性能产生重要影响[2]。烟气在烟道系统中流经收缩、扩张及转向结构件时,亦会进一步加剧烟气速度与浓度分布的不均匀性[3]。因此,当烟气进入SCR脱硝反应器时,因烟气中NOx和NH3质量浓度的分布不均会导致脱硝反应器横断面上各处脱硝反应氨氮摩尔比不能达到最佳配比要求,从而很容易出现2种极端情况[4-5]:在烟气流速与烟气组分浓度较低的区域,NH3量大于还原NOx所需的量,从而导致NH3逃逸量超标。反之,在烟气流速与烟气组分浓度较高的区域,NH3量小于还原NO所需的量而导致NOx排放超标[6]。此外,由于锅炉低负荷时烟温下降引起催化剂活性降低进而导致NH3与NOx反应速率降低[7-8]、锅炉燃烧扰动时NH3量未及时调整[9-10]等原因都将导致NH3逃逸量增加。

为解决以上问题,国内现役机组主要采用基于喷氨格栅分区控制的方法[11-14] ,即在典型负荷和煤质工况下在喷氨格栅出口断面上测试烟气流速、NOx质量浓度分布规律的基础上,将格栅出口断面分成若干个区域,使得每个区域内的烟气速度与NOx质量浓度分布比较均匀,然后在锅炉负荷和煤质变化时单独调整每个格栅区域的喷氨量,以实现喷氨量与NOx质量浓度的最佳匹配。这种方法较之以前传统的喷氨调节方法有了较大改善,但仍面临喷氨格栅后部烟道转向及锅炉工况与运行诸多随机因素的影响,会使得原有格栅分区喷氨调节严重偏离相应区域内氨氮摩尔比的要求。

为克服喷氨格栅分区调节喷氨方法的不足,本课题组提出了基于脱硝反应系统烟气整流的喷氨优化综合解决方案,即通过在脱硝反应器入口上游烟道内综合应用烟气混合装置、烟气导流板、烟气导流片及折流板等的系统整流方法,使锅炉在不同的负荷与煤质工况条件下,实现脱硝反应器入口烟气流场、NH3与NOx浓度场的均匀分布。因此,当锅炉煤质与负荷工况变化时只需调节喷氨总阀门即可,这不仅可大大简化喷氨控制系统的硬件,还可简化变工况下的喷氨调整操作。

本课题组以国内典型300 MW燃煤锅炉机组的SCR烟气脱硝系统为研究对象,通过构造其物理模型与描述气固两流动特性的数学模型,并基于FLUENT软件,模拟研究烟气混合器、导流板、导流片等的结构及布置方案对SCR脱硝反应器入口烟气流场、组分浓度的分布规律的影响,以期为电站燃煤锅炉SCR脱硝反应器的系统设计与喷氨优化改造提供参考。

1. 烟气整流方法及方案

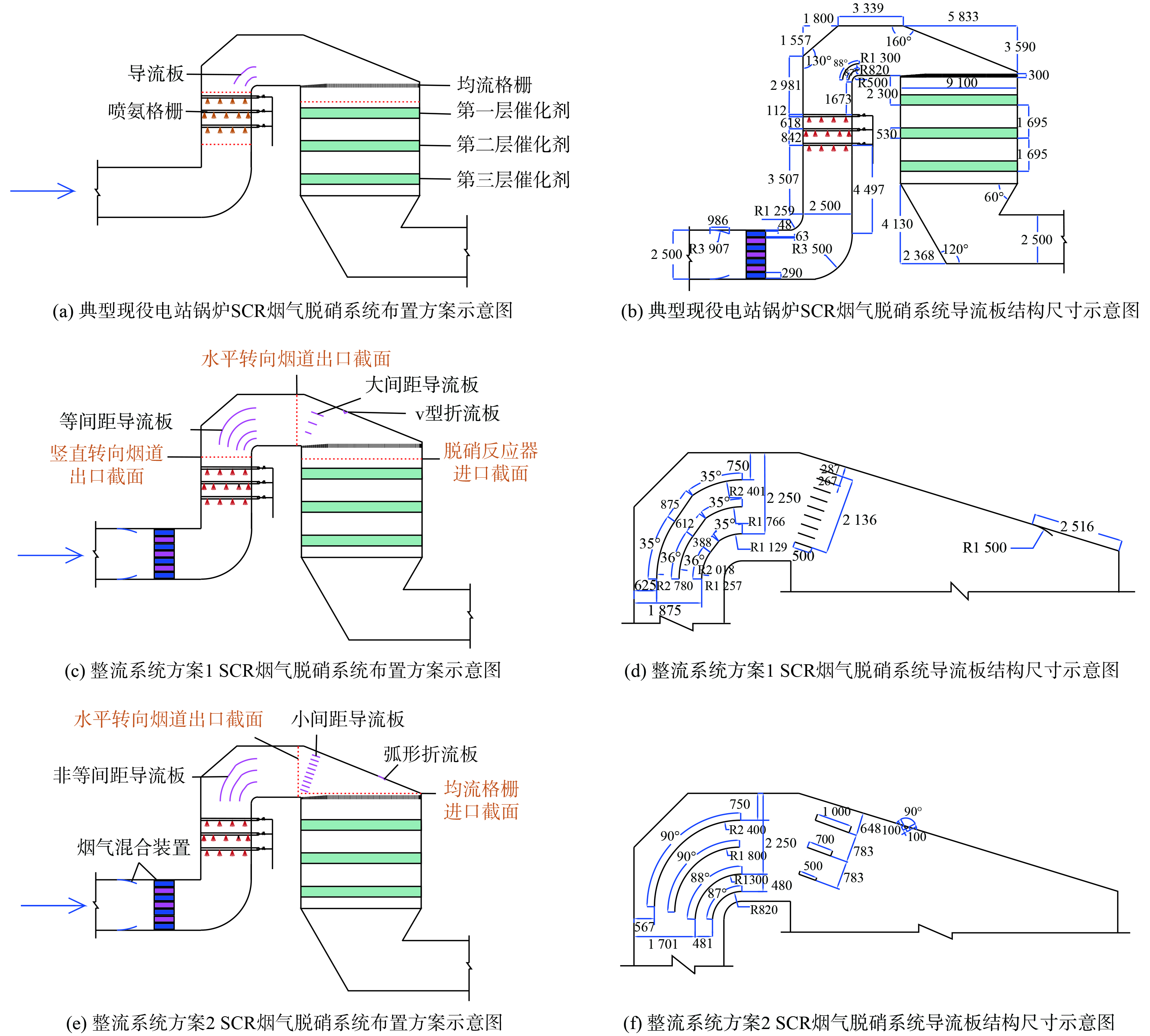

由空气动力学原理及相关工程应用知[15],在SCR脱硝反应器进口上游烟道的相关位置设置烟气混合器、导流板、导流片及折流板等整流装置,可显著改善脱硝反应器入口烟气流场与浓度的均匀性。本研究针对国内典型300 MW燃煤锅炉机组典型布置与结构的SCR脱硝系统,如图1(a)~(b)所示,提出如图1(c)~(f)所示的2种烟气整流方案,即在省煤器出口之后的烟道中,沿烟气流程依次设置了由水平与垂直方向导流片交错布置的烟气混合装置、烟气导流板、烟气折流板和均流格栅,使得烟气流场、NH3与NOx质量浓度场在脱硝反应器入口前能达到均匀分布。整流方案1与整流方案2的主要差别是在于导流板和导流片的布置密度或布置数量不同。

2. 数值模拟

2.1 模型描述

2.1.1 数学模型

本研究主要涉及脱硝反应系统烟道内多组分烟气的流动与质量浓度分布规律,数值模拟时将烟气视为常温常压下不可压缩流体。烟气流动过程满足质量守恒定律、动量守恒定律及能量守恒定律。烟气在系统内流动过程中满足的基本方程[16]如式 (1)~(3) 所示。式 (1) 为流动连续性方程。式 (2) 为动量方程。式 (3) 为能量方程。

∂ρ∂t+∇(ρ→V)=Sm (1) ∂∂t(ρ→V)+∇⋅(ρ→V→V)=−∇p+∇⋅μ[(∇→V+∇→VT)−23∇⋅→V1]+ρ→f+→F (2) ∂∂t[ρ(e+V22)]+∇⋅[ρ(e+→V22)→V]=−p∇⋅→V+∇⋅(K∇T)+ρf⋅→V+Se (3) 对于本文研究中复杂的气相湍流流动,理论上最精准的是使用直接数值模拟方法,但直接求解湍流控制方程要求计算网格必须足够小,对计算机要求较高,因此目前工程应用时大多采用非直接数值模拟方法中的Reynolds平均法[17]。Reynolds平均法有2种模型:雷诺应力模型和涡粘模型。涡粘模型中有零方程模型、一方程模型和两方程模型。目前,工程上应用最广泛的是两方程模型,包括Standard k-ε模型、RNS k-ε模型和Realizable k-ε模型。Standard k-ε模型[18]不能准确地预报旋转流动中心回流区的大小和强度,而Realizable k-ε模型能较好地模拟旋转流动。因此,本研究采用Realizable k-ε模型,基本方程见式 (4) 和式 (5) 。

∂(ρk)∂t+∂(ρkVi)∂xi=∂∂xj[(μ+μiσk)∂k∂xj]+Gk−ρε (4) ∂(ρε)∂t+∂(ρεVi)∂xi=∂∂xj[(μ+μiσεε)∂ε∂xj]+ρC1Eε−ρC2ε2k+√vε (5) 式中:

ρ →V ∇ ρ→V →f →F 压力与速度的耦合采用couple算法,动量离散格式、湍流离散格式、湍流动能和湍流耗散率格式均为二阶离散格式[19]。当计算残差满足能量方程满足小于10−6,其他参数方程满足小于10−4并且出口处速度随迭代进行不继续变化时确定得到收敛解[20]。

2.1.2 几何模型

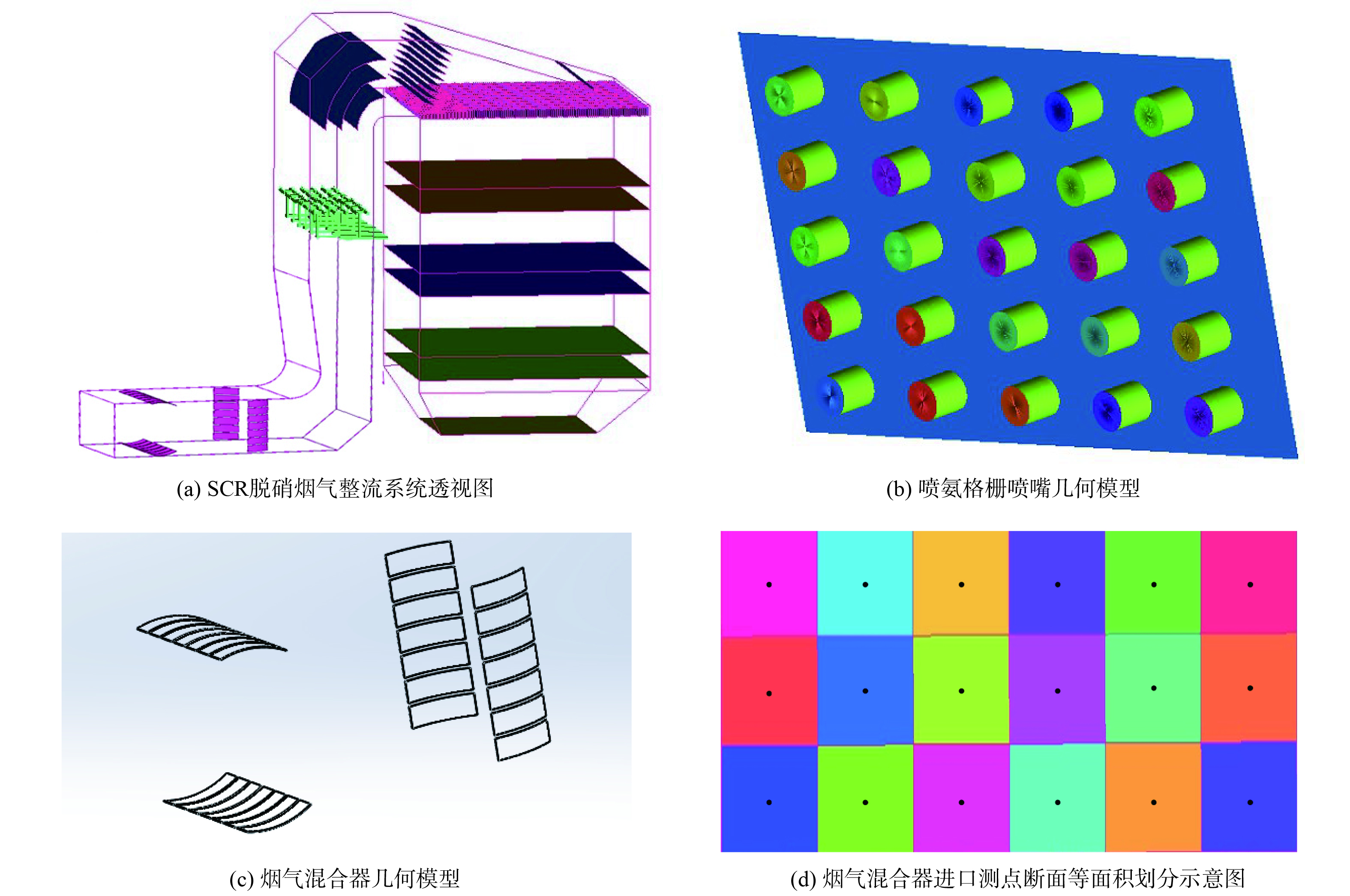

以典型的300 MW燃煤锅炉机组SCR脱硝反应系统为原型建立的SCR烟气脱硝整流系统几何模型如图2所示。其中,图2(b)为喷氨格栅喷嘴出口几何模型,每个喷氨格栅喷嘴都可设置不同体积流量的流体通过;图2(c)为烟气混合器几何模型,其由多片导流片在水平与垂直方向上间隔交错布置;图2(d)为烟气混合器进口测点布置及其等面积划分示意图。混合器进口测点断面被分成18等分,各等分中心即为烟气测点。

2.2 网格划分

采用ICEM CFD软件构建的烟道、喷氨格栅及催化剂层等区域为非结构化四面体网格,在喷氨格栅等尺度较小的空间区域进行了网格加密,确保网格离散化后能够准确的描述几何实体。本研究中分别采用了305万、464万、631万、814万和967万的网格对SCR脱硝系统进行了数值模拟计算。通过对比得到的各催化剂入口处截面的平均温度值和平均压力值之间的误差。结果表明,当网格数量大于814万时,其中催化剂入口平均温度值相对温差小于0.1%,催化剂入口平均压力值相对误差小于2%。综合考虑计算机性能及计算结果,采用814万的网格数量来进行计算分析[21]。

2.3 边界条件

对于湍流边界层,本研究选用标准壁面函数,仅考虑壁面的传热,将壁面及导流板边界条件定义为:热边界定义壁面材料的传热系数和壁面厚度,速度为无滑移条件。

为减小湍流对计算结果的影响,烟气入口和NH3入口均采用速度进口,喷氨口边界条件为速度进口,出口均选择outflow。NOx质量浓度、喷氨量和氨温度分别为338.04 mg·Nm−³、714.5 m3·h−1和340 ℃。板式催化剂模块选择Porous多孔介质模型,模拟NH3、NOx及烟气流动选择Species物质运输模型,使用基于组分质量运输方程求解[22]。脱硝反应系统边界条件对300 MW燃煤锅炉机组SCR烟气脱硝反应系统180 MW、240 MW与270 MW典型负荷工况分别进行现场测试,得到了脱硝反应系统烟气的主要运行参数,如表1所示。

表 1 300 MW机组SCR烟气脱硝反应系统不同工况下边界条件Table 1. Boundary conditions of SCR flue gas denitration reaction system for 300 MW unit工况/MW 烟气流量/(Nm3·h−1) 烟气流速/(m·s−1) 烟气密度/(kg·m−3) NH3流量/(Nm3·h−1) NH3质量浓度/(mg·m−3) 工作温度/℃ 运动粘度/(Pa·s) 入口水力直径/mm 180 1284.15 7.3 0.79 1103.37 233.86 331.8 2.635−5 1 996 240 1497.39 9.5 0.58 1458.61 257.11 371.5 2.995−5 270 1629.17 14.5 0.53 1622.15 284.95 392.2 3.210−5 3. 结果分析和讨论

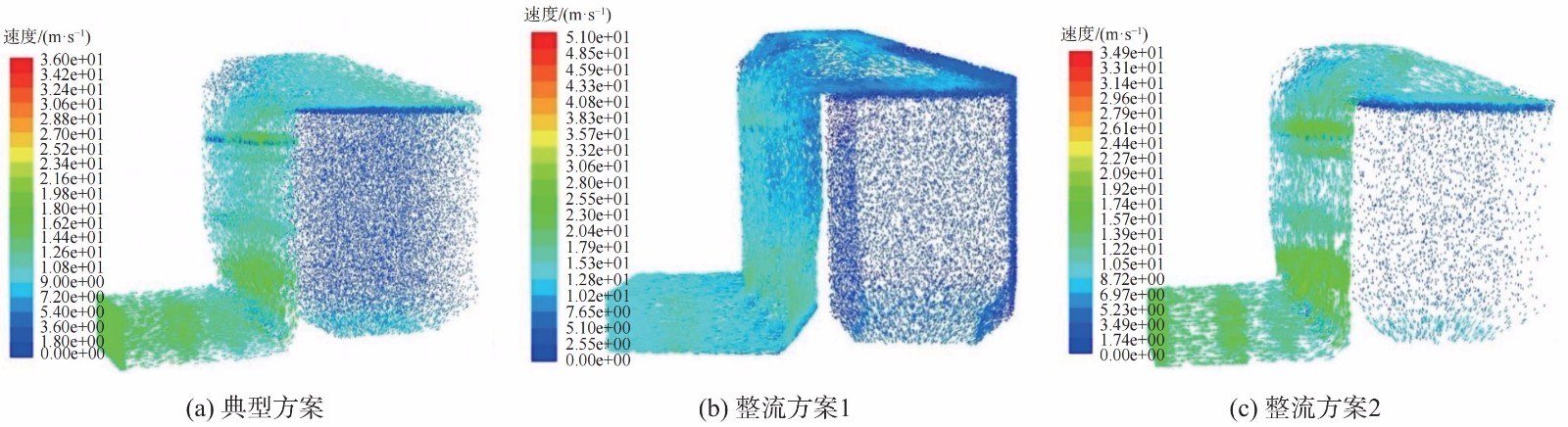

3.1 SCR烟气脱硝反应系统烟道各断面出口速度场分布

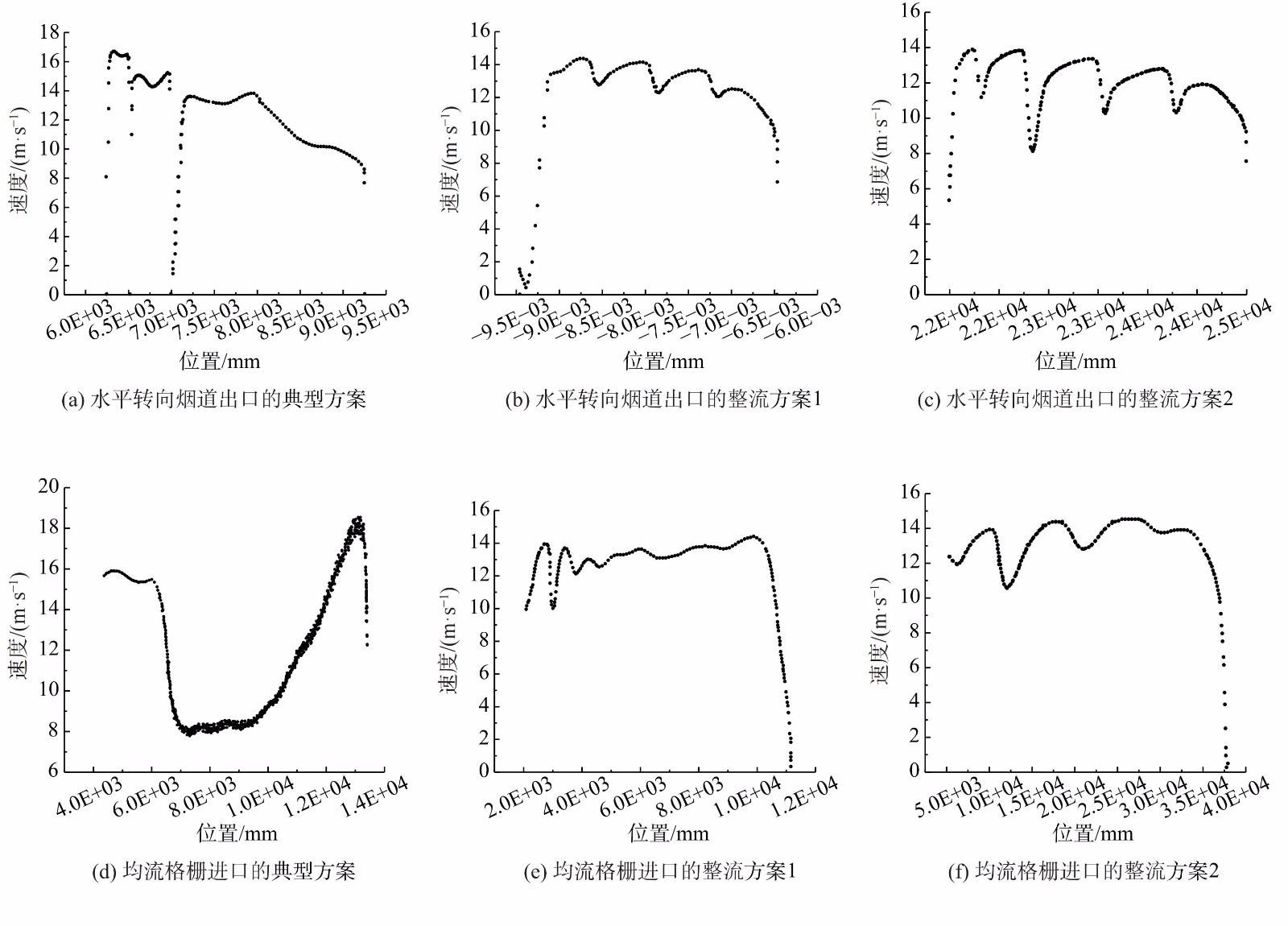

模拟结果表明,不同整流方案在180 MW、240 MW和270 MW 3种工况下得到的多物理场分布趋势具有相似性。但在270 MW工况下,不同整流方案之间的模拟结果差异更显著。为便于分析,下文将针对270 MW工况下的模拟结果进行分析讨论。典型方案、整流方案 1和整流方案 2的速度云图、速度矢量图、水平转向烟道出口截面及均流格栅进口截面出口速度分布图,如图3和图4所示。在典型方案中均流格栅一侧烟气质量流量过小,一侧烟气质量流量大,烟气偏流现象严重,与理论规律一致[23]。这是由于惯性使得流场上方颗粒物质量浓度升高,导致格栅磨损严重。整流方案1的烟气流场分布均匀性更高。水平转向烟道出口截面的速度分布除两侧出现小幅度脉动外,流场整体保持13 m·s−1的速度,解决了均流格栅前速度梯度大与由几何结构变化大而导致的流场各物理特征值急剧变化的问题。整流方案2的模拟效果也较为显著,基本解决了典型方案明显存在的问题。尽管整流方案2的整流效果略差于整流方案1,但在直接延用典型方案导流板设计的基础上,增设2块导流板,导流叶片布置为3块。耗材量和使用量相对整流方案1有所减少,在降低改造费用的同时,便于前期施工和后期维修。

为定量的评价脱硝反应器各断面物理场烟气流场和不同组分浓度在脱硝反应系统不同烟道断面的均匀性,采用相对标准偏差来进行评价。烟气物理场的相对标准偏差是指某一断面各点流速或温度的标准偏差所占该断面算术平均值的百分比,该值能准确反应某一断面的物理场均匀程度[24]。相对标准偏差越小,物理场均匀性越好。图5为300 MW燃煤锅炉机组SCR烟气脱硝反应系统在各测量断面的速度相对标准偏差曲线图。典型方案中各断面的速度相对标准偏差普遍较高,且经过弯头烟道后相对标准偏差明显增大。这表明未加导流板、导流片及导流叶片等整流措施时脱硝反应系统内的烟气流场均匀性普遍较差。加入整流措施后脱硝反应系统各断面的速度标准偏差均有不同程度的减小,且随着烟气流动的方向不断减小。这表明加入整流措施后脱硝反应系统各断面的流场均匀性得到提升,且在第一层催化剂入口处的流场均匀性更好。基于导流板、导流片及导流叶片等整流措施后,300 MW燃煤锅炉机组SCR脱硝反应系统的速度相对标准偏差可降低9.32%~9.97%。

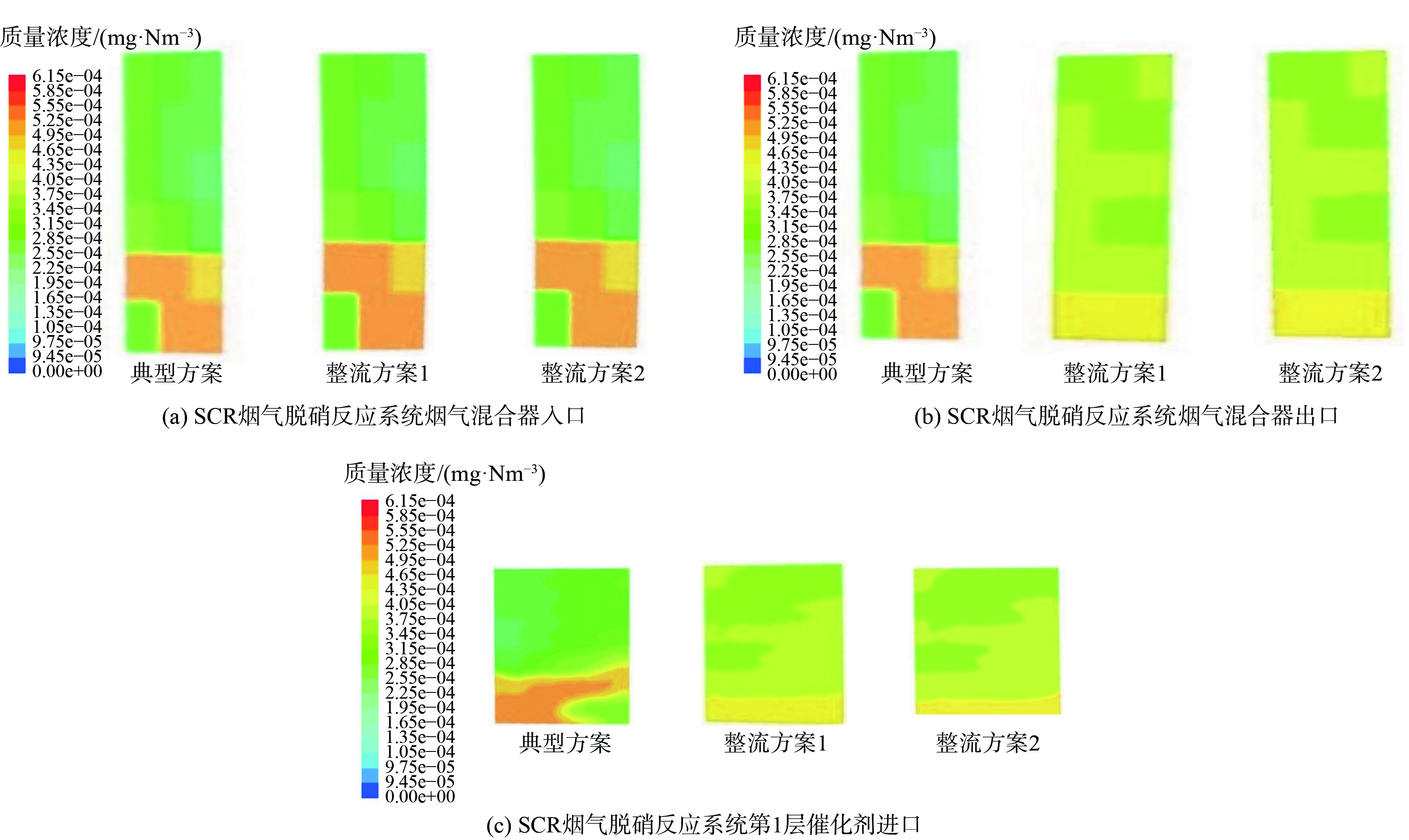

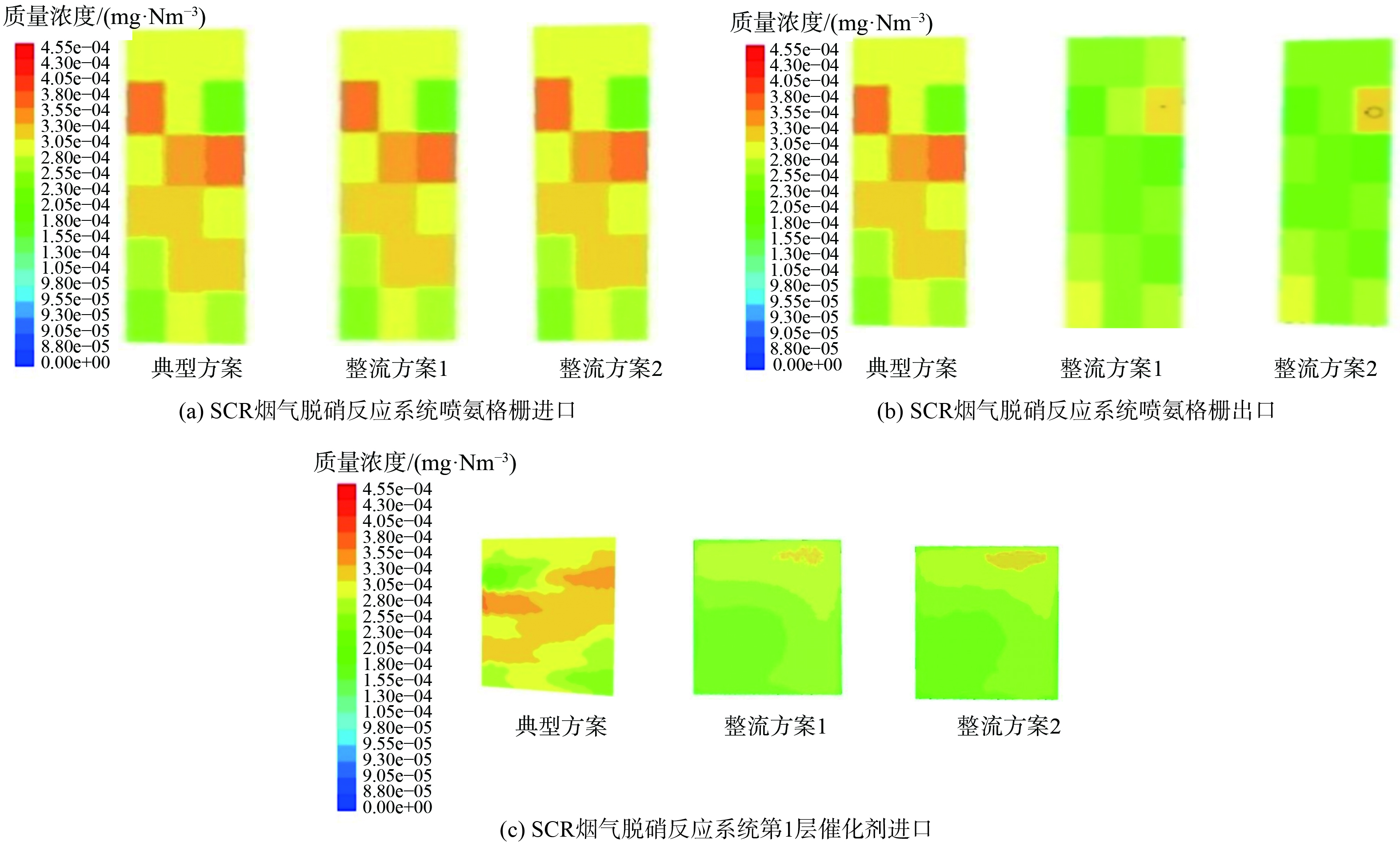

3.2 SCR烟气脱硝反应系统各断面出口浓度场分布

由数值模拟结果及流场均匀性指数定义,可获得各SCR脱硝系统方案不同烟道断面的NOx与NH3分布,结果如图6、图7及表2所示。典型方案第一层催化剂入口NOx质量浓度标准差为41.31 mg·Nm−3,相对标准偏差为22.82%;整流方案第一层催化剂入口NOx质量浓度标准差降为25.01 mg·Nm−3,相对标准偏差降为13.45%。风烟管道内的NOx分布是不均匀的,而整流方案加入烟气混合装置后,其出口断面处NOx均匀性已有极大改善,且均匀状态一直持续到第一层催化剂入口。原始流场不均匀导致同一速度喷出的氨气不能均匀的到达首层催化剂入口,喷氨优化后SCR脱硝反应器首层催化剂前NH3分布均匀性得到了极大的改善。首层催化剂前NH3由质量浓度标准差37.8 mg·Nm−3降为22.6 mg·Nm−3,相对标准偏差由12.33%降为7.28%。整流方案内NOx与NH3质量浓度相对标准偏差在首层催化剂处皆有了不同程度的减小,没有随着烟气流动产生较大变化。这表明加入烟气混合装置后脱硝反应系统的浓度场均匀性得到了提升,且不受速度场变化的影响。

表 2 300 MW机组典型方案及烟气整流方案SCR脱硝反应器第1层催化剂入口的质量浓度分布Table 2. Concentration distribution of catalyst inlet of SCR denitration reactor layer 1 in typical schemes and flue gas rectification schemes of 300MW units脱硝系统方案 NOx质量浓度相对标准偏差 NH3质量浓度相对标准偏差 典型现役方案 22.82% 12.33% 整流方案1 13.45% 7.90% 整流方案2 13.86% 7.28% 3.3 SCR烟气脱硝反应系统流动阻力损失

300 MW燃煤电站机组SCR脱硝反应系统在不同整流元件前后的流动阻力对比见表3。水平烟道内的烟气混合装置有利于加强气流的横向流动与提高烟气的湍流强度,使得局部的流动阻力增加了51.8 Pa;均流格栅前的导流板对烟气流向进行矫正,使得局部流动阻力下降了114 Pa;脱硝系统整体流动阻力较整流前下降314 Pa,整体流场优化效果显著。

表 3 300 MW机组脱硝系统整流元件及烟道的流动阻力损失Table 3. Flow resistance loss of rectifying element and flue in denitration system of 300 MW unit脱硝系统方案 烟气混合器/Pa 导流板、折流板及均流格栅/Pa 总阻力/Pa 典型现役方案 0 143.7 892 整流方案1 51.8 46.8 635 整流方案2 45.5 29.74 578 4. 结论

1) 在300 MW燃煤锅炉机组SCR脱硝反应系统内设置基于导流板、导流片及导流叶片等整流装置可显著改善脱硝反应器进口流场的均匀性。SCR脱硝反应器第1层催化剂入口处烟气流速的相对标准偏差下降了9.32%~9.97%;

2) 烟气通过交叉布置的烟气混合装置后,NOx浓度场以及NH3浓度场的均匀性都同时得到不同程度的提升。NOx质量浓度相对标准偏差下降了8.96%~9.37%,NH3质量浓度相对标准偏差下降了4.43%~5.05%。

3) 本研究提出的整流方案还可明显降低脱硝系统的烟气流动阻力。与现役的300 MW机组典型脱硝系统相比,基于烟气混合器与导流板及导流片的整流方案可使烟气流动阻力降低257~314 Pa。

-

表 1 燃煤机组基本信息

Table 1. Basic information of the tested coal-fired power plants

机组编号 装机容量/MW 各机组的污染物控制技术 A 600 SCR+WFGD+ESP+MGGH B 900 SCR+WFGD+ESP+MGGH C 1 000 SCR+WFGD+LT-ESP+GGH 注:SCR(selective catalytic reduction)为选择性催化还原技术;WFGD(wet flue gas desulphurization)为湿法烟气脱硫技术;ESP(electrostatic precipitator)即电除尘器;LT-ESP(Low temperature electrostatic precipitator)即低低温电除尘器;MGGH(Mitsubishi gas-gas heater)指低低温烟气换热系统;GGH(gas-gas heater)指回转式烟气换热系统。 表 2 3台机组烟气中一次颗粒物排放情况

Table 2. Primary particulate matter emission in flue gas of three units

机组编号 CPM/ (mg·m−3) FPM/ (mg·m−3) TPM/ (mg·m−3) (CPM/TPM)/% 烟气流速/ (m·s−1) 烟气温度/℃ A 2.22 0.1 2.32 95.7 16.5 77.8 B 3.02 2.5 5.52 54.7 20.3 77.3 C 3.83 5.4 9.23 41.5 24.8 69.2 -

[1] 国家环境保护局. 固定污染源排气中颗粒物测定与气态污染物采样方法: GB/T 16157-1996[S/OL]. 1996. [2020-10-08]. https://www.mee.gov.cn/ywgz/fgbz/bz/bzwb/jcffbz/199603/t19960306_67508.shtml. [2] 环境保护部. 固定污染源废气 低浓度颗粒物的测定 重量: HJ 836-2017[S/OL]. 2017. [2020-10-08]. https://www.mee.gov.cn/ywgz/fgbz/bz/bzwb/jcffbz/201801/t20180108_429326.shtml. [3] US. EPA. Method 202: Dry impinger method for determining condensable particulate emissions from stationary sources[S/OL]. [2020-10-08]. The Federal Register/FIND, 2017, 82(173). https://www.epa.gov/emc/proposed-revisions-method-202. [4] 裴冰. 燃煤电厂可凝结颗粒物的测试与排放[J]. 环境科学, 2015, 36(5): 1544-1549. [5] FENG Y, LI Y, CUI L. Critical review of condensable particulate matter[J]. Fuel, 2018, 224: 801-813. doi: 10.1016/j.fuel.2018.03.118 [6] CORIO L A, SHERWELL J. In-stack condensible particulate matter measurements and issues[J]. Journal of the Air & Waste Management Association, 2000, 50(2): 207-218. [7] LI J, QI Z, LI M, et al. Physical and chemical characteristics of condensable particulate matter from an ultralow-emission coal-fired power plant[J]. Energy & Fuels, 2017, 31(2): 1778-1785. [8] YANG H H, LEE K T, HSIEH Y S, et al. Filterable and condensable fine particulate emissions from stationary sources[J]. Aerosol and Air Quality Research, 2014, 14(7): 2010-2016. doi: 10.4209/aaqr.2014.08.0178 [9] 李小龙, 朱法华, 段玖祥, 等. 固定污染源排放可凝结颗粒物研究进展[J]. 化工进展, 2019, 38(11): 5091-5102. [10] 裴冰. 固定源排气中可凝结颗粒物排放与测试探讨[J]. 中国环境监测, 2010, 26(6): 9-12. doi: 10.3969/j.issn.1002-6002.2010.06.004 [11] 蒋靖坤, 邓建国, 王刚, 等. 固定污染源可凝结颗粒物测量方法[J]. 环境科学, 2019, 40(12): 5234-5239. [12] BHANARKAR A D, GAVANE A G, TAJNE D S, et al. Composition and size distribution of particules emissions from a coal-fired power plant in India[J]. Fuel, 2008, 87(10): 2095-2101. [13] GOODARZI F. Corrigendum to “characteristics and composition of fly ash from canadian coal-fired power plants”[J]. Fuel, 2006, 85(10/11): 1418-1427. [14] 林治卿, 袭著革, 杨丹凤, 等. PM2.5的污染特征及其生物效应研究进展[J]. 解放军预防医学杂志, 2005, 23(2): 150-152. doi: 10.3969/j.issn.1001-5248.2005.02.031 [15] LI J, LI X, ZHOU C, et al. Study on the influencing factors of the distribution characteristics of polycyclic aromatic hydrocarbons in condensable particulate matter[J]. Energy & Fuels, 2017, 31(12): 13233-13238. [16] LI J, LI X, ZHOU C, et al. Correlation between polycyclic aromatic hydrocarbon concentration and particulate matter during the removal process of a low-low temperature electrostatic precipitator[J]. Energy & Fuels, 2017, 31(7): 7256-7262. [17] TAN B, WANG L, ZHANG X. The effect of an external DC electric field on bipolar charged aerosol agglomeration[J]. Journal of Electrostatics, 2007, 65(2): 82-86. doi: 10.1016/j.elstat.2006.07.002 [18] 于洋, 周欣, 程俊峰, 等. 燃煤电厂可凝结颗粒物检测方法、排放特征及脱除技术研究进展[J]. 化工进展, 2021, 40(8): 4515-4524. [19] 李兴华, 段雷, 郝吉明, 等. 固定燃烧源颗粒物稀释采样系统的研制与应用[J]. 环境科学学报, 2008, 28(3): 458-463. doi: 10.3321/j.issn:0253-2468.2008.03.008 [20] 周楠, 曾立民, 于雪娜, 等. 固定源稀释通道的设计和外场测试研究[J]. 环境科学学报, 2006, 26(5): 764-472. doi: 10.3321/j.issn:0253-2468.2006.05.011 [21] TSUKADA M, HORIKAWA A, SUGIMOTO K, et al. Emission behavior of condensable suspended particulate matter from a laboratory scale rdf fluidized bed combustor[J]. Journal of Chemical Engineering of Japan, 2007, 40(10): 869-873. doi: 10.1252/jcej.05SI115 [22] 杨柳, 张斌, 王康慧, 等. 超低排放路线下燃煤烟气可凝结颗粒物在WFGD、WESP中的转化特性[J]. 环境科学, 2019, 40(1): 121-125. [23] 沈志刚, 戴璞, 杨志林, 等. 可凝结颗粒物CPM采样设备: CN206990280U[P]. 2018-02-09. [24] 贾艳婷, 徐昌贵, 闫献国, 等. 半导体制冷研究综述[J]. 制冷, 2012, 31(1): 49-55. doi: 10.3969/j.issn.1005-9180.2012.01.010 [25] 李冰. 半导体制冷技术及其发展[J]. 山西科技, 2009(4): 95-101. doi: 10.3969/j.issn.1004-6429.2009.04.049 [26] 徐昌贵, 贾艳婷, 闫献国, 等. 半导体制冷技术及其应用[J]. 机械工程与自动化, 2012(3): 209-211. doi: 10.3969/j.issn.1672-6413.2012.03.087 [27] 冯玉鹏. 典型煤种在沉降炉中燃烧可凝结颗粒物排放特性研究[D]. 青岛: 山东大学, 2020. [28] 胡月琪, 马召辉, 冯亚君, 等. 北京市燃煤锅炉烟气中水溶性离子排放特征[J]. 环境科学, 2015, 36(6): 1966-1974. [29] 沈志刚, 刘启贞, 陶雷行, 等. 湿式电除尘器对烟气中颗粒物的去除特性[J]. 环境工程学报, 2016, 10(5): 2557-2561. doi: 10.12030/j.cjee.201412096 [30] YANG H H, LEE K T, HSIEH Y S, et al. Emission characteristics and chemical compositions of both filterable and condensable fine particulate from steel plants[J]. Aerosol and Air Quality Research, 2015, 15(4): 1672-1680. doi: 10.4209/aaqr.2015.06.0398 [31] YANG H H, ARAFATH S M, LEE K T, et al. Chemical characteristics of filterable and condensable PM2.5 emissions from industrial boilers with five different fuels[J]. Fuel, 2018, 232: 415-422. doi: 10.1016/j.fuel.2018.05.080 [32] 孙和泰, 黄治军, 华伟, 等. 超低排放燃煤电厂可凝结颗粒物排放特性[J/OL]. 洁净煤技术, 1-7 [2020-11-23]. http://kns.cnki.net/kcms/detail/11.3676.TD.20200706.1109.002.html. [33] WEN C, GAO X, YU Y, et al. Emission of inorganic PM10 from included mineral matter during the combustion of pulverized coals of various ranks[J]. Fuel, 2015, 140: 526-530. doi: 10.1016/j.fuel.2014.09.114 [34] BAO J, MAO L, ZHANG Y, et al. Effect of selective catalytic reduction system on fine particle emission characteristics[J]. Energy & Fuels, 2016, 30(2): 1325-1334. [35] 尹子骏, 苏胜, 王中辉, 等. 燃煤烟气中SO3与NH4HSO4生成特性及其控制方法研究进展[J]. 化工进展, 2021, 40(4): 2328-2337. [36] 高瑞飞, 翟鹏霄, 田明. 燃煤电厂烟气脱硝氨逃逸的分析与研究[J]. 辽宁化工, 2020, 49(10): 1272-1273. doi: 10.3969/j.issn.1004-0935.2020.10.024 [37] 张倩. 吸收塔浆液氯离子超标原因分析及控制措施[J]. 电子技术与软件工程, 2017(17): 144. -

下载:

下载: