-

突发环境污染事件具有发生的时间突然性、污染范围不确定性、负面影响的多重性,涉及社会安定、经济发展、生态环境及人群健康等方面。特别是流域性的突发环境污染事件极易造成跨市、跨省,甚至跨国污染,可能导致影响饮用水源地,造成水厂进水超标,严重时甚至造成停止供水。地方政府及有关部门在应对突发环境事件时,往往缺乏相关理论与实践经验,应急监测能力不足,装备、设备也很难满足应急需求。即使是有经验的专家,也同样会遇到突发环境事件中的特征污染物没有现成的处理工艺,需在短时间内开发研究新的处理工艺,同时还需克服现场各种不利条件。在众多突发环境事件中,污染物的来源是未知的,因此,还需要快速锁定并切断污染源,这是发生突发环境事件应急处置中的另一难点。在时间紧迫的情况下,若应急处理失败,则将可能导致数百上千人的健康受到威胁。

全文HTML

-

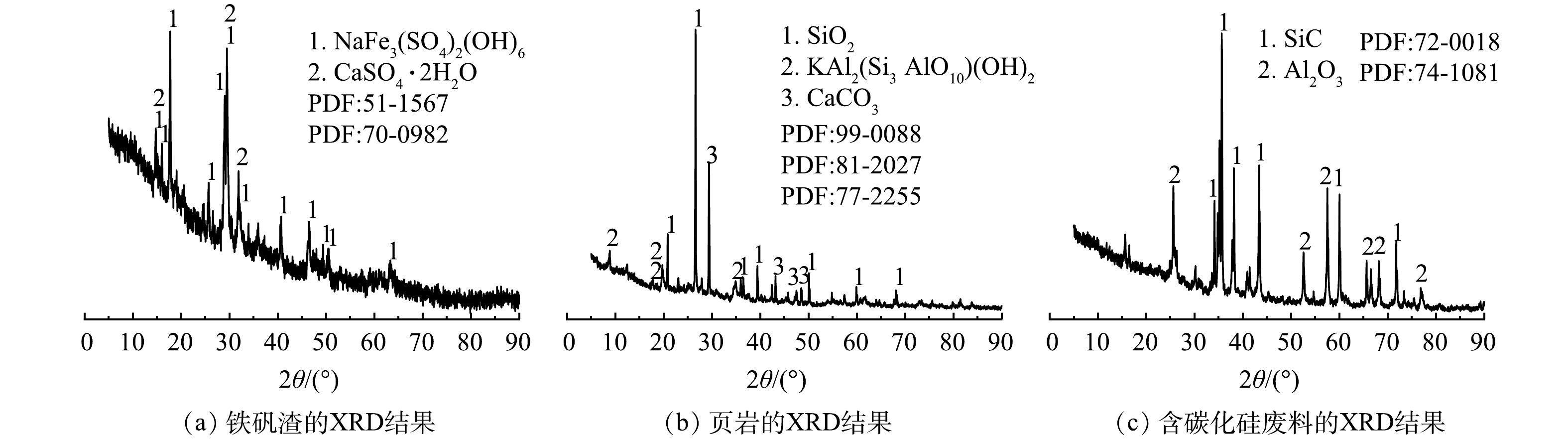

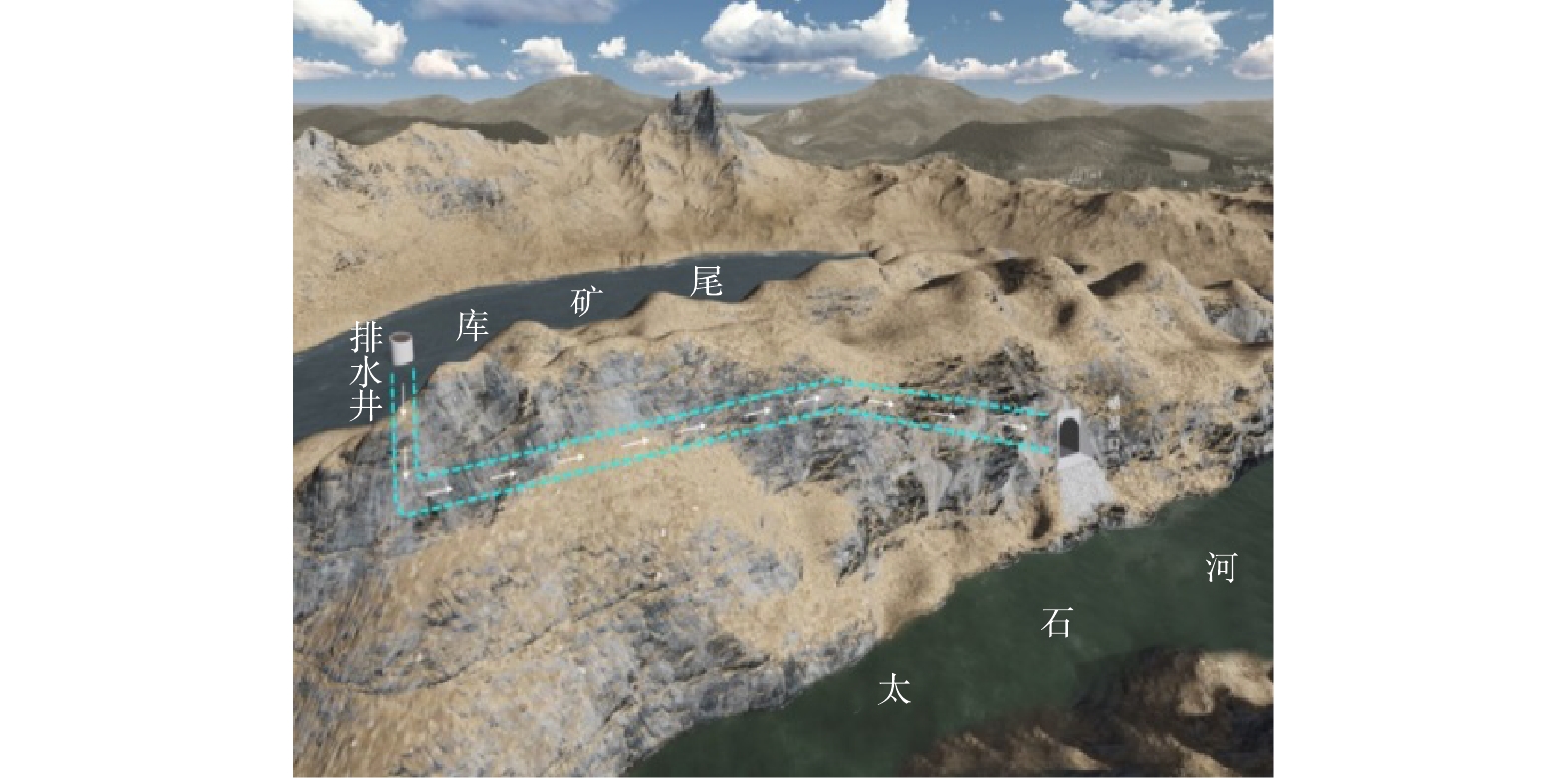

2015年11月23日,E省某尾矿库2#排水井井座上第1层井圈、水面下约6 m处、东北偏北方向的井架两立柱间8块拱板破损脱落(见图1),形成了面积约5.28 m2的缺口,造成排水井周边、缺口以上约25 362 m3尾矿经破损洞口—排水井—排水管—排水涵洞等排水系统(见图2)后,从涵洞口喷涌而出,进入紧邻的A河,污染物顺A河水流扩散迁移,进而污染B河、C江。A河至C江F省段没有饮用水取水点,C江G省设有饮用水取水点。因此,此事件对沿线部分群众生产生活用水造成了一定影响。尾矿砂进入水体后迅速扩散,11月26日20时,B河入F省境内2 km处的锑浓度为0.556 5 mg·L−1,超标110倍。当时预计污染物前锋于12月6日凌晨到达G省H市饮用水水源地。12月7日18时C江F省和G省交界处超标3.2倍,H市I水厂取水口上游2 km的断面超标2.3倍。整个流域污染物逐步向下游扩散,浓度整体上进一步下降。

-

锑(Sb)是一种有毒的、生物体非必需的化学元素,对人体及生物具有慢性毒性及致癌性,在水环境中主要以五价锑形式存在。国内外尚未出现锑急性或者慢性损伤的案例。

我国《地表水环境质量标准》(GB 3838-2002)[1]表3“集中式生活饮用水地表水源地特定项目标准限值”中规定锑浓度限制值为0.005 mg·L−1,对其他功能水体锑浓度未作规定。《生活饮用水卫生标准》(GB 5749-2006)[2]将锑列为非常规指标,其限值为0.005 mg·L−1。在行业标准方面,《锡、锑、汞工业污染物排放标准》(GB 30770-2014)[3]规定现有企业水污染物排放限值为1.0 mg·L−1,新建企业水污染物排放限值为0.3 mg·L−1,特定区域排放限值为0.3 mg·L−1。世界卫生组织规定饮用水标准[4]中锑的浓度限值为0.02 mg·L−1。

G省H市区最主要的集中式饮用水取水口位于C江F省和G省交界下游约60 km处。应急处置专家根据污染形势和水文条件判断,该取水口锑浓度可能超标,如不采取有效措施,将会影响H市区正常供水。鉴于受事件影响的B河汇入C江,故将应急处置工作目标确定为:地表水体中锑浓度达到集中式生活饮用水地表水源地特定项目标准限值的0.005 mg·L−1;其他重金属项目评价标准执行《地表水环境质量标准》(GB 3838-2002)[1]Ⅲ类标准(按照《甘肃省地表水功能区划2012—2030年》,西汉水属于Ⅲ类功能区)。

1.1. 事件发生原因

1.2. 锑的特性与执行标准

-

事故发生后,11月27日晚,E、F、G三省政府及环保、水利等有关部门联合召开了现场工作会。会上确定本次突发环境事件整体处置思路为:E省要坚决切断污染源,并沿途设置拦截设施;F省要全力以赴做好污染物拦截和处置工作;G省H市水厂在专家指导下储备好应急物资,做好应急准备,全力保障H市饮用水安全。三省建立了联动与信息通报机制,及时向社会发布事件动态信息。

-

在事件发生的第一时间,E省安监局组织专家按照“应急封堵—临时加固—永久加固”的工作思路,开展了排水井封堵工作。永久加固工程于2016年1月14日完工,避免了尾矿砂再次泄露。其次,为了避免喷涌到A河的尾矿砂被河水携带到下游,自12月13日开始启动了A河永久性改道工作,通过在原河道和新河道之间砌筑河堤的方式,将河道向远离涵洞方向改道80 m,于2016年4月18日竣工。最后,对涵洞口出水,建设加固和防渗的沉淀池,并在沉淀池中通过混凝沉淀技术处理涵洞出水。通过上述措施,在河床存在上游污染、锑污染物持续溶解析出的情况下,自12月20日开始,A河入B河河口处的锑污染物浓度被控制在超标4倍以下,达到了切断污染源头的目标。

-

此次突发污染事件中,E省承担拦截污染物的主要责任,通过控制B河出E省的流量,可为H市水厂应急处置争取时间。从11月30日起实施的拦截措施包括:1)通过在A河、B河的干流、支流上建设拦水坝198座,共拦截污染水体385×104 m3;2)对B河B1水电站落闸以拦截污染物;3)对B河支流的B2水电站、B3水电站落闸蓄水,减小未污染河水下泄造成下游污染水体量增大。

通过上述措施,自12月3日13时开始,B河出省流量控制为3~5 m3·s−1(较之前流量平均减少约80%),并持续29 h。根据流量变化推算,相关措施为下游应急处置工作争取了约134 h。由于构筑坝体数量较多并存在一定的安全隐患,自12月4日0时起,按照“先上游后下游,先干流后支流”和“险坝优先、总量控制、兼顾稀释”的原则,对B河流域拦截坝实施泄流放水。

-

因尾矿砂泄漏量大,为确保C江I市水厂供水安全,在切断污染源并实施截污工程的基础上,采用投药沉淀法将污染河流中的锑沉降,削减受污染河道中的锑浓度。专家组对比了0~2 ℃下,直接投加硫化钠、聚合硫酸铁和“硫化钠+聚合硫酸铁”3种方法对锑的去除效果,发现采用“硫化钠+聚合硫酸铁”法去除效果最好(3种试验方法及处理效率见表1),更能适应低温环境。该法利用废水中重金属离子具有胶体的沉降稳定性和聚合不稳定性,聚合硫酸铁既可破坏胶体的稳定性,又可促进重金属离子与硫化钠生成硫化物沉淀,从而去除水中锑离子。该法在实施过程中产泥量少,淤泥不容易复溶,对锑去除率最高可达到97%,但应特别注意硫化钠的投加量。硫化钠在水中会形成溶解性H2S、HS−、S2-以及存在于悬浮物中的可溶性硫化物等物质。若投加过量可能导致水体颜色发黑,产生刺激性臭味。而水中的硫化物容易水解,以H2S形式释放到空气中,被大量吸收后会产生恶心、呕吐,甚至呼吸困难等。因此,在投加前应做好小试试验,摸清最佳投加量,做到精准投加,将硫化钠对河道的影响降至最低。突发环境事件应急处置过程中使用硫化钠时应注意,其水溶液呈碱性,触及皮肤和毛发时会造成灼伤。硫化钠水溶液在空气中会被缓慢氧化成硫代硫酸钠、亚硫酸钠、硫酸钠和多硫化钠。因硫代硫酸钠的生成速度较快,故硫化钠氧化的主要产物是硫代硫酸钠。硫化钠在空气中潮解,并发生碳酸化而变质,不断释放出硫化氢气体,因此,在操作过程中应特别注意个人防护。

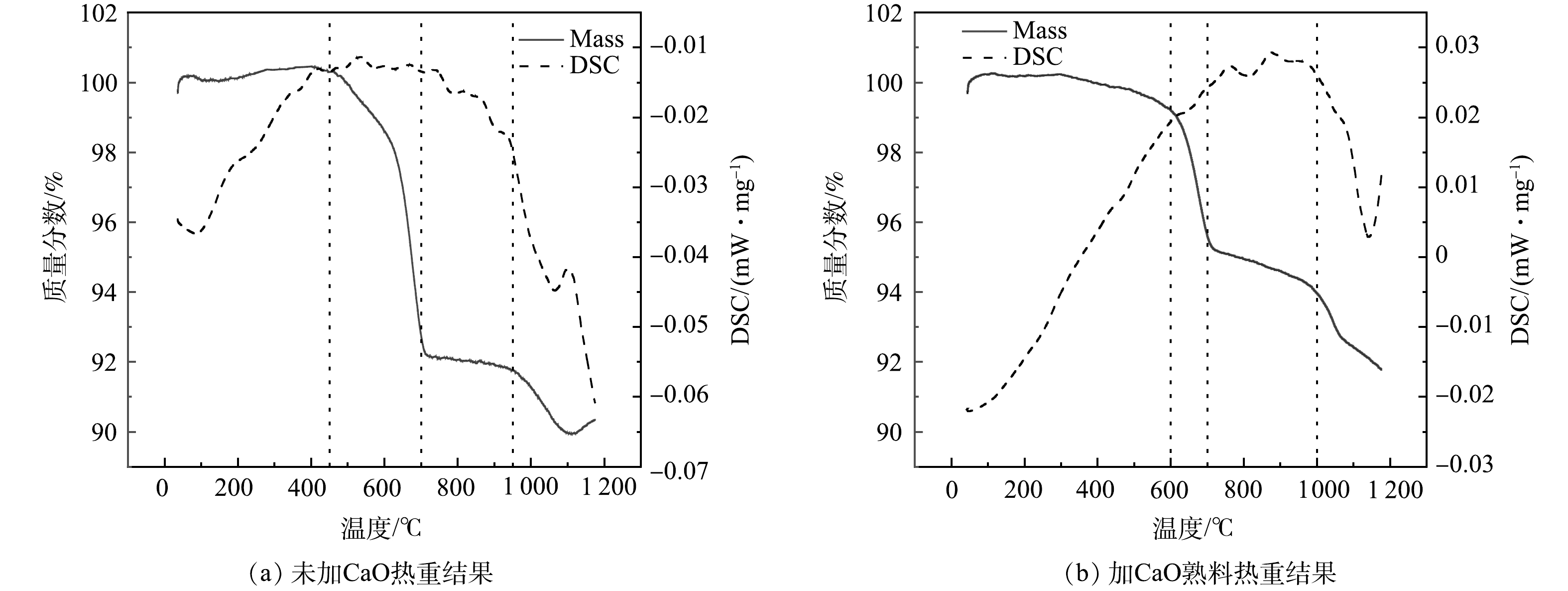

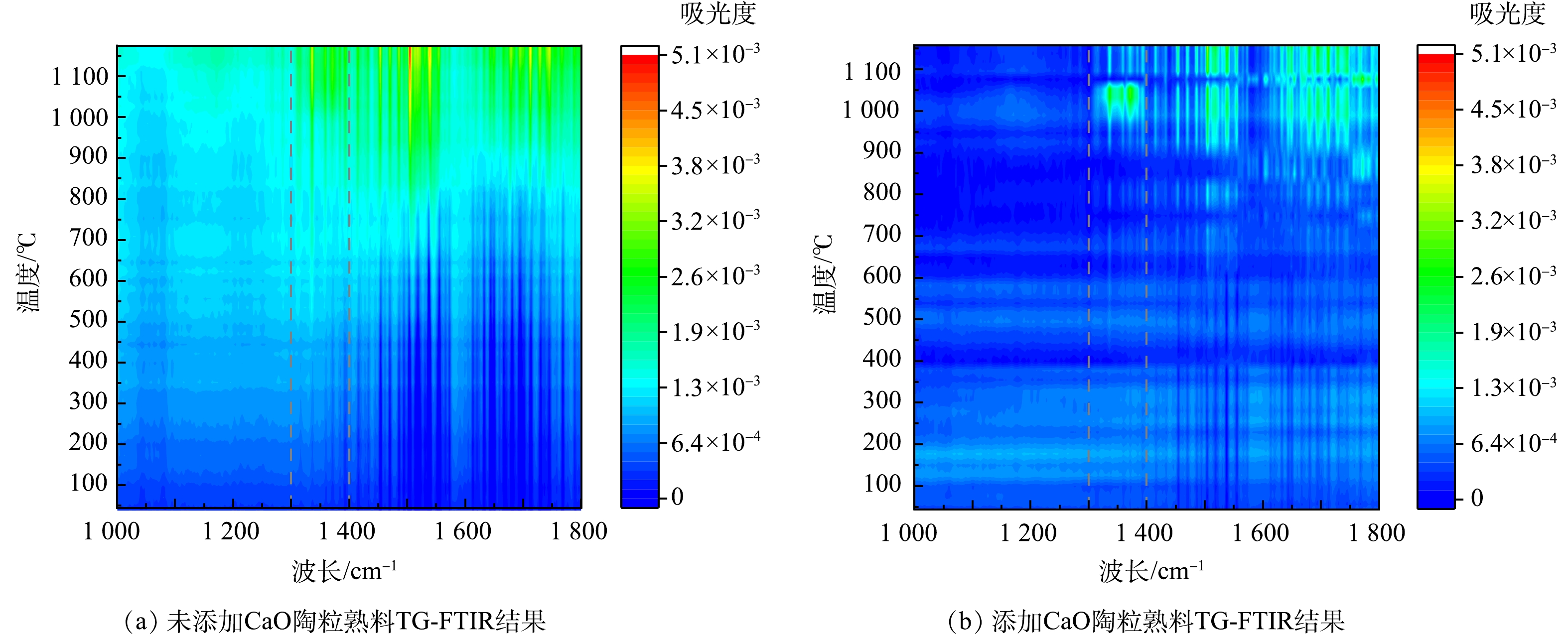

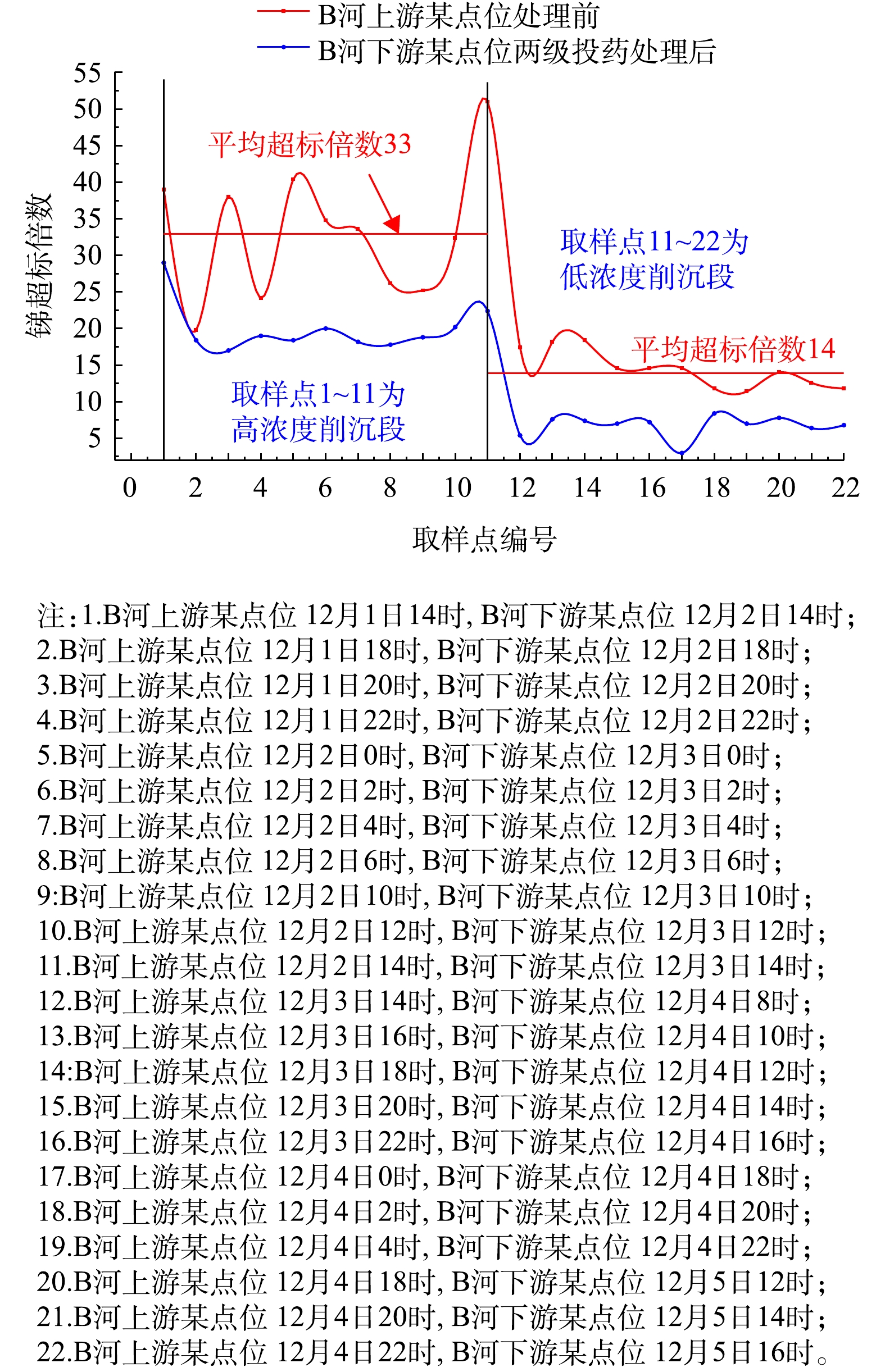

E省投药降污工作的具体运行方式有2类:一类是用于处理高锑浓度水,主要包括事发点围堰区投药点;另一类是用于降低A河入B河锑浓度的投药点,主要包括A1、A2和A3投药点。F省投药点在B河上F1水库下游约3.9 km和9.9 km处分别设置了2个应急投药点。各投药点投药工艺、运行时间以及投药效果等详见表2。F省B河投药降污效果见图3。

-

采用硫化钠法产生的沉淀物,有再次复溶的风险,且对底栖生物具有潜在危害。为此,自12月1日起,对A河、B河沉积物进行清淤。一是清理围堰内的污染底泥,并清运到弃渣场集中堆放;二是利用A河断流时机,集中清理处置污染底泥及岸滩沉积物;三是持续清理各投药点的沉积污染物。截至2016年1月31日,应急处置期间总清污量约13 700 t,其中河道及重点区域清运尾砂约2 600 t,清理河道砂石和淤泥混合物等约11 100 t。受污染河道底泥经脱水至含水率80%后,交由有资质的单位处置。根据《国家危险废物名录(2016版)》中新增“危险废物豁免管理清单”规定,由危险化学品、危险废物造成的突发环境事件及其处理过程中产生的废物,在转移和处置或利用过程中可不按危险废物进行管理。

-

在F省,通过对F1水库和F2水库的水利调蓄,在拦截污染物、蓄水稀释降低锑浓度峰值等方面发挥了重要作用,亦为下游布设投药点、筑设拦截坝以及H市布设应急输水管道和I水厂工艺改造等争取了宝贵时间。G省H市城区下游5个县区的30个乡镇、266处集中供水工程均在C江沿线取水,涉及供水人口29.6×104人。为保障下游群众供水安全,自12月7日起,3次调度G1水电站增加下泄流量,以稀释污染水体。自12月24日8时起,C江H市I水厂取水点上游断面开始达标,调水稀释处置措施随即停止。

-

E省及F省采取了以下供水保障措施:告知E省及F省沿线群众停止从A河、B河取水,停用A河、B河沿河附近的井水、泉水;对A河、B河流域的集中式饮用水源和居民自备井开展监测,对超标的自备井全部进行了封堵或拆除;针对饮用水不达标的区域,通过引入山泉水或者接城市管网的应急供水管线。

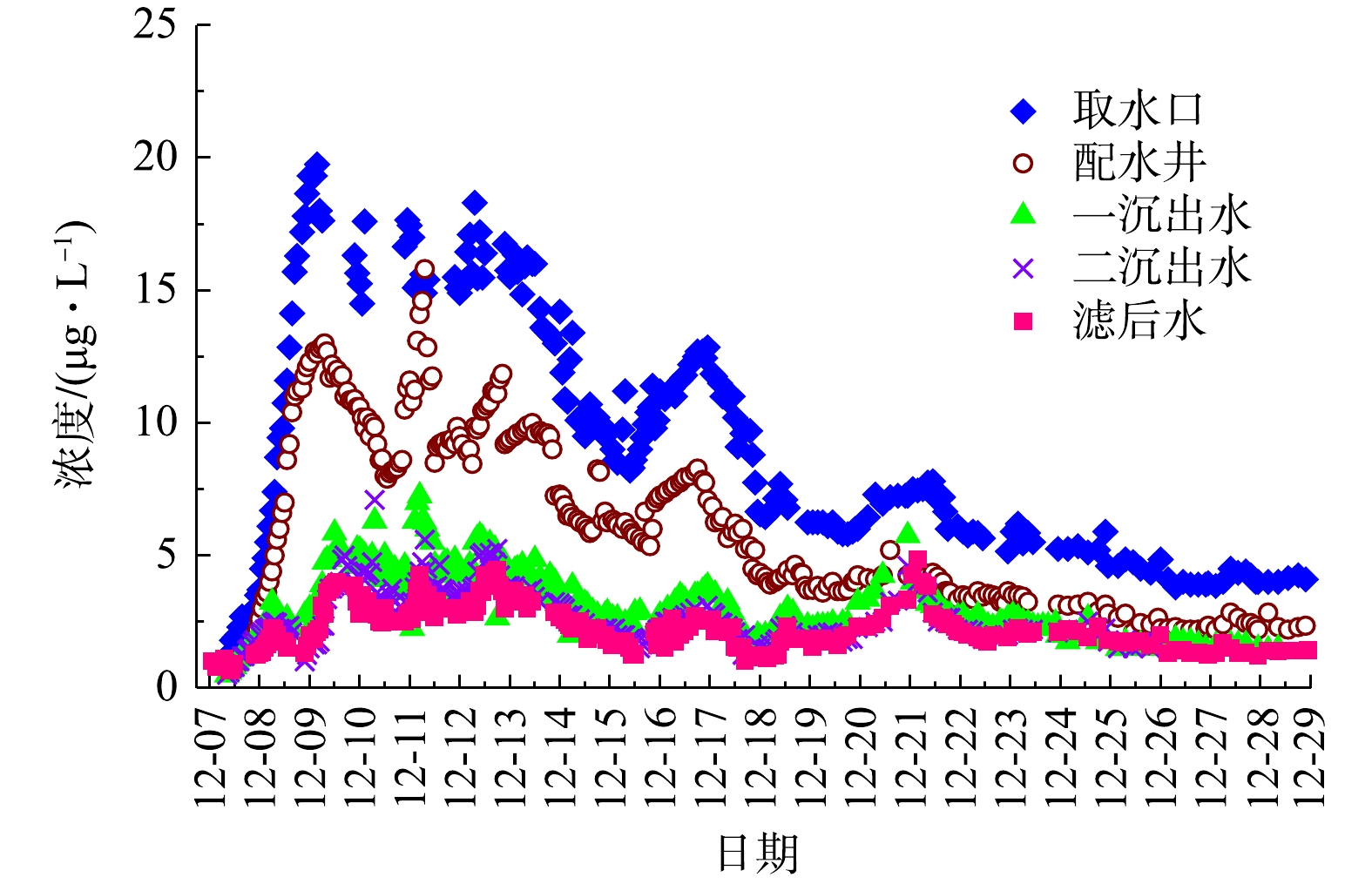

G省主要从2个方面开展供水保障:一是启用备用水源;二是对开展水厂除锑工艺改造。除锑工艺采用酸性条件下硫酸聚铁沉降法,除锑工艺效果详见图4。I水厂除锑工艺从12月7日7时开始运行,至12月29日结束,共运行22 d,处理的原水锑浓度最高达0.016 7 mg·L−1(超标2.34倍),出厂浓度稳定在0.004 mg·L−1以下。

2.1. 切断污染源

2.2. 截污工程

2.3. 污染物浓度削减

2.4. 清除受污染河道底泥

2.5. 水利调蓄

2.6. 供水保障

-

污染物锑从E省尾矿库喷出后进入A河,然后汇入B河;进入F省并汇入C江后,进入G省H市。在E、F、G三省各断面污染物锑的迁移过程见表3。

-

根据E省环境应急监测数据及模拟计算结果,污染物锑在E省重点断面的迁移过程为:11月24日5时即距事发7.5 h后,污染团前峰到达A河与B河交汇口;11月25日19时即事发46 h后,污染团前峰到达出E省断面;11月26日2时即事发53 h后,污染团前峰到达E、F省交界处。E省境内污染团峰值出现在事发点处,峰值浓度为2.8 mg·L−1,超标倍数为559。2016年1月25日20时即事发63 d后,A河与B河交汇口断面、出E省断面持续稳定达标;1月28日20时即事发67 d后,E、F省交界处断面持续稳定达标。

-

根据对F省环境应急监测数据的分析,污染物锑在F省重点断面的迁移过程为:11月27日4时即事发79 h后,污染团前峰到达F1水库坝首;11月28日12时即事发112 h后,污染团前峰到达B河汇入C江下游1 km处;12月1日22时即事发194 h后,污染团前峰到达F2水库库首;12月4日6时即事发250 h后,污染团前峰到达出F省断面。F省境内污染团峰值出现在E省入F省2 km监测断面处,峰值浓度为0.614 3 mg·L−1,超标倍数为121.9。

12月26日12时即事发33 d后,出F省断面持续稳定达标;2016年1月4日10时即事发44 d后,B河汇入C江下游1 km处断面持续稳定达标;1月28日20时即事发67 d后,E省入F省2 km监测断面持续稳定达标。

-

根据对G省环境应急监测数据的分析,污染物锑在G省重点断面的迁移过程为:12月4日18时即事发267 h后,污染团前峰到达F、G省交界处;12月7日2时即事发317h后,污染团前峰到达H市饮用水源地上游2 km。G省境内污染团峰值出现在F、G省交界处监测断面,峰值浓度为0.028 6 mg·L−1,超标倍数为4.72;H市饮用水源地上游2 km断面处,峰值浓度为0.020 9 mg·L−1,超标倍数为3.2。2015年12月24日8时即距事发31 d后,H市饮用水源地上游2 km断面持续稳定达标;12月26日0时即距事发33 d后,F、G省交界断面持续稳定达标。

3.1. E省境内锑迁移过程及应急处置效果

3.2. F省境内锑迁移过程及应急处置效果

3 3. G省境内锑迁移过程及应急处置效果

-

根据辖区内锑质量浓度达标情况,E、F、G三省分别解除应急状态:2015年12月31日,H市人民政府宣布解除应急状态,2016年1月29日,E省人民政府宣布解除应急状态,2016年2月1日,F省人民政府宣布解除应急状态。截至2016年2月1日,该事件应急处置工作全线解除。

此次E省某尾矿库泄漏次生突发环境事件的污染物排放量大、水体污染物浓度高、污染物扩散跨三省、应急处置难度大。本次突发环境事件的处置过程中,采用了断污染源、筑坝拦截、投药降污、河底清淤、饮用水厂应急除锑等应急处置措施,延缓了污染团到H市I水厂的时间、有效降低了河道锑浓度,保障了受影响地区的供水,减小了突发事件的影响程度与范围。通过现场试验,研究确定了低温(0~2 ℃)条件下应对锑污染的河道应急除锑技术,实施了3省11个断面的投药处置。该环境应急技术的开发可为我国冬季河流或湖库水环境突发重金属污染事件提供参考。

DownLoad:

DownLoad: