-

我国是电路板制造大国,电路板制造产生的废水水量较大,其产生的废水属于电子废水,电子废水中污染物种类多样,成分复杂,大部分含有铜、镍、锌、镉等多种重金属,以及硫脲、苯酚等有机化合物[1-2]。电子废水对环境的危害较大,需要及时妥善处理。

目前,电子废水的传统前处理方法主要是2级化学沉淀+2级A/O工艺,前处理主要是对废水中的重金属、有机化合物进行沉淀和吸附处理,解除生物毒性后再进入生化系统[3-4]。随着物化药剂价格的波动以及固体废弃物处置费用的增加,电路板生产企业为节省运行成本,通常采取减少物化药剂用量的方法,这会造成水中某些化工原料的氧化不够彻底,对后续生化系统尤其硝化菌造成冲击,使氨氮超标排放,导致企业面临巨大环保压力甚至是生产压力。

近年来,生物增效技术在快速恢复硝化系统方面得到了广泛的应用[5-6]。生物增效剂是生物增效常用的手段,是指对某些污染物具有针对性的优势菌种和酶复合制剂。常见的生物增效剂除了传统的氨氧化菌(AOB)、亚硝酸氧化菌(NOB)外,异养硝化菌种由于其生长速率快、脱氮能力强等特点也逐渐开始受到应用[7-8]。在微生物增效的过程中,高效微生物的菌株特点、菌种浓度、盐分耐受、温度适应性、毒性耐受是产品本身必须考察的因素;在实际工程应用过程中,生物增效的成功应用需要结合工艺参数进行精确调整。但是,生物增效剂在工业污水处理上的应用研究依旧缺乏。

本研究以某大型电路板生产企业污水厂为研究对象,该厂物化出水中含有较强的生物毒性,导致硝化系统出水氨氮含量超标,在分析确认该厂硝化系统崩溃的原因基础上,比较了3种途径对硝化系统进行重建的可行性,并在实际工程应用中得到了成功应用,为电路板废水处理过程中硝化系统的恢复提供一种经济、有效、可行的途径。

全文HTML

-

实验用水取自该企业的物化池出水,主要指标如下:耗氧有机污染物的浓度(以COD计)为175~250 mg·L−1,氨氮为15~25 mg·L−1,TN为30~45 mg·L−1,pH为7.2~8.0。实验用活性污泥取自企业A/O污水处理生化沉淀池。微生物增效剂由本实验室提供,其主要成分是含耐受硫脲的异养硝化细菌Pseudomonas BT1,属于假单胞菌属,菌株浓度为(0.85±0.5)×109 个·mL−1。

-

在进行微生物增效剂效果评价时,设置菌株浓度为(0.85±0.5)×109个·mL−1。将生物增效剂按照1%的比例接种于含有硫脲20 mg·L−1、氨氮100 mg·L−1的生物增效剂培养基中,于30 ℃、160 r·min−1的条件下培养48 h,将此组设置为实验组;设置不含硫脲的样品为对照组,以确认生物增效剂对硫脲的耐受性能。设计3种硝化系统重建小实验方法进行效果比较,3种方法包括活性炭处理结合微生物增效剂、Fenton (芬顿)法结合微生物增效剂、剩余污泥回流结合微生物增效剂。

活性炭处理结合微生物增效剂:取500 mL物化出水与500 mL活性污泥混合后,按照0.1%的比例加入活性炭和1%生物增效剂,测定氨氮含量和pH的变化。活性炭预处理对照组不加入生物增效剂,其他处理方式与实验组相同。同时,另取等量物化出水和活性污泥混合,加入1%微生物增效剂,作为生物增效剂对照组。

Fenton(芬顿)法结合微生物增效剂:取适量物化出水调节pH至3.5,加入0.5% H2O2和0.1% FeSO4·7H2O。先加入FeSO4·7H2O溶解后,再加入H2O2搅拌混匀,反应4 h后,再将pH回调至9.0,反应体系的温度25 ℃左右。静止后取上清500 mL,与500 mL活性污泥混合后,加入1%的生物增效剂,测定氨氮含量和pH的变化。Fenton(芬顿)法预处理对照组不加入生物增效剂,其他处理方式与实验组相同。

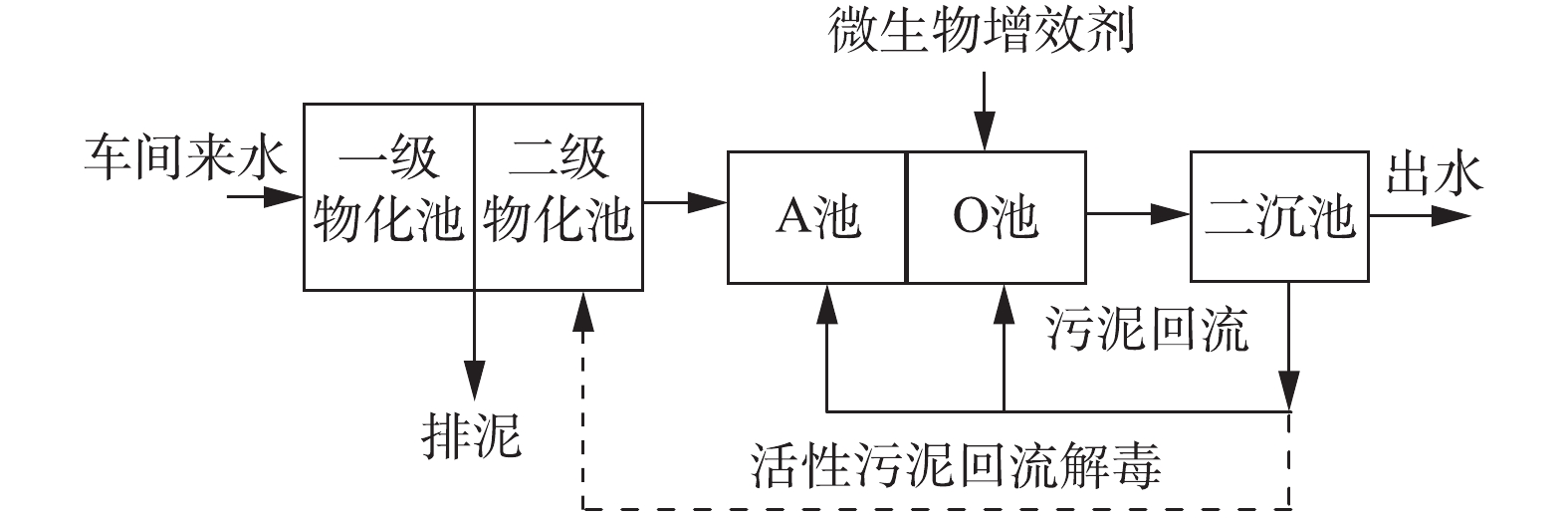

剩余污泥回流结合微生物增效剂:取生化污泥150 mL和物化出水50 mL,按照1%的比例加入微生物增效剂,反应2 d后,排出60 mL泥。排出的泥与物化出水按照1∶10的比例进行反应1 h后,取上清60 mL补足之前排出的泥体积中,此项操作目的是模拟A/O活性污泥回流工艺(如图1所示)。再加入1%的生物增效剂,反应48 h,测定氨氮含量和pH的变化。剩余污泥回流预处理对照组不加入生物增效剂,其他处理方式与实验组相同。

-

氨氮(

NH+4 -N)采用纳氏试剂光度法;pH采用便携式pH计测定;微生物数量采用紫外分光光度计600 nm处测定;污水成分分析采用气相色谱-质谱联用(GC-MS)技术分析。

1.1. 实验原料

1.2. 实验方法

1.3. 分析方法

-

对企业运行数据进行了分析,确认硝化系统崩溃时间点为2018年8月下旬至9月上旬。此前,企业为节省运行成本,减少物化污泥产量,在保证出水COD不超标的情况下,减少了氧化剂H2O2和混凝剂聚合铝铁的投加,但随之出现了A/O系统氨氮超标的情况。在调整A/O系统的溶解氧、DO、碱度、回流、补加市政污泥的情况下,硝化系统氨氮去除率仍未能提升至20%以上。

经过对A/O系统进水的硝化抑制剂进行排查,发现来水中有硫脲成分,如表1所示。硫脲对硝化菌有严重的抑制作用[9]。ZACHERL等[10]通过测试硫脲对AOB生长及新陈代谢的影响发现,5 mg·L−1的硫脲能够完全抑制AOB的生长,使细胞呼吸和氨氧化速率降低至正常细胞的5%以下。之后的研究进一步表明:硫脲对AOB的抑制浓度为2 mg·L−1,结合现场水样的数据,在硝化系统稳定运行的7月份,硫脲的浓度在2 mg·L−1以下;在硝化系统崩溃时,硫脲浓度超过AOB菌株抑制浓度5倍,因此推测,该电子厂的硝化系统崩溃是氨氮超标的主要原因。

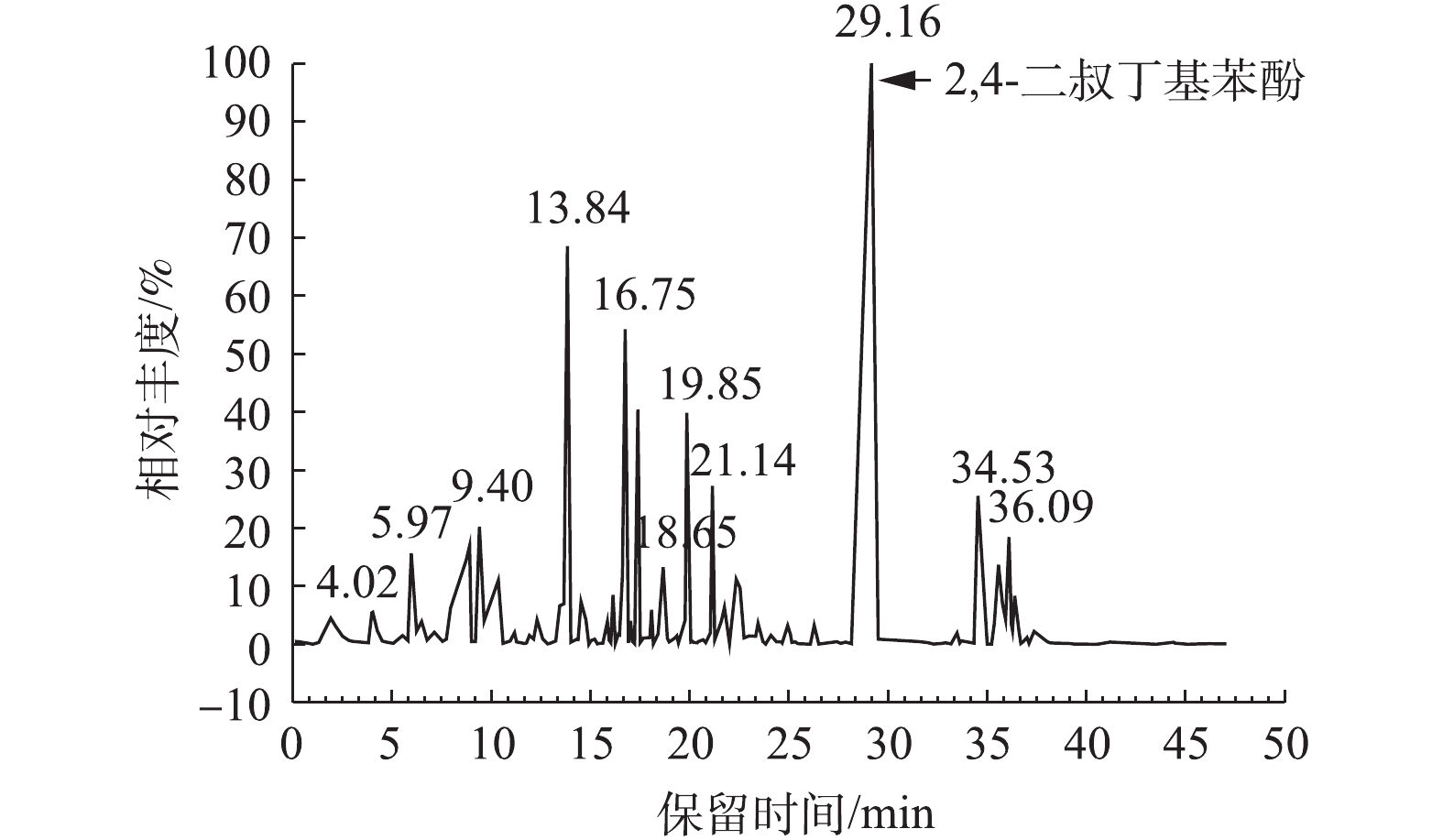

为检测其他毒性物质对硝化系统的影响,对现场生化系统进水进行了GC-MS分析,发现生化系统进水中含有多种酚类、醇类等物质,其中2-4二叔丁基苯酚指示峰尤为突出,如图2所示。苯酚类物质对硝化菌的抑制已有较多报道[11-12]。AMOR等[13]发现,苯酚完全降解后硝化反应才开始。LIU等[14]的研究表明,当苯酚含量为15 mg·L−1和20 mg·L−1时,硝化产物硝态氮的产生速率为没有苯酚时的77%和67%。因此,除硫脲对硝化的抑制外,可能还存在其他化合物的抑制作用。

总结现场运行数据以及生化进水中的特征性硝化抑制物的监测结果,判定该污水处理工艺前端的物化处理对硫脲、苯酚类等硝化抑制物未能充分去除,从而导致硝化系统崩溃。

-

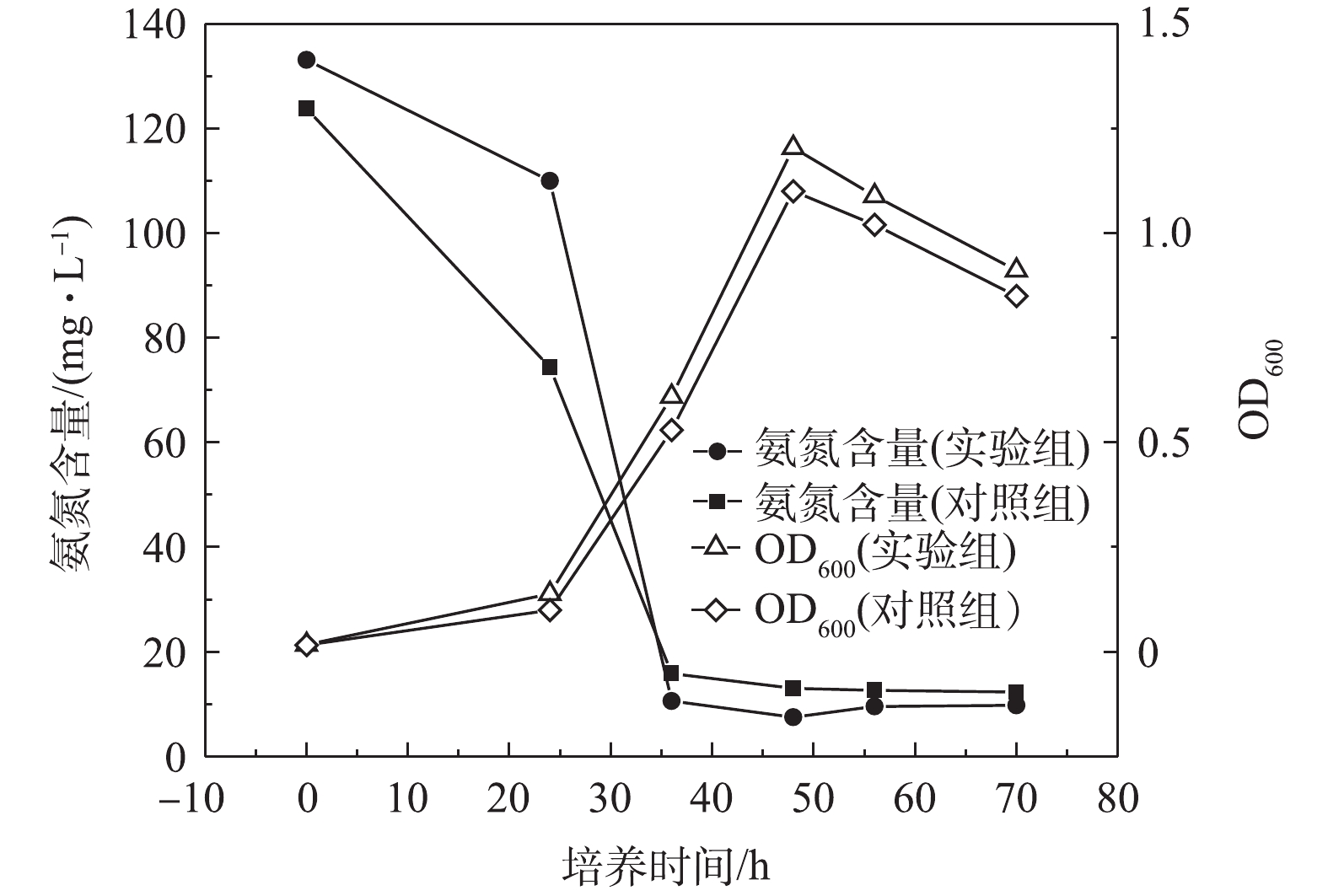

生物增效主要成分为具有高活性的异养硝化菌株,本研究对液体培养基内的氨氮和微生物数量进行了测定,结果如图3所示。可以看出,对照组中微生物增效剂在加入24 h内菌量即可达到顶峰,在48 h时能将氨氮基本完全降解,氨氮去除率为95.01%。因此,微生物菌剂氨氮去除增效效果明显。

加入20 mg·L−1硫脲后,氨氮的去除率在48 h时为94.3%,与对照组相比,菌株数量与氨氮去除率变化较小,从而能证明微生物增效剂能够耐受硫脲,对含硫脲的污水能起到增效作用。

-

企业为了节约成本,在确保出水重金属排放达标、出水COD达到设计负荷的前提下,减少物化药剂用量,导致污水未被完全氧化。未被氧化的有毒化学物直接影响硝化系统中的微生物,从而使氨氮超标。在充分考虑此工艺路线基础上,本研究设计了3种可能快速重建硝化系统的工艺路线。

活性炭吸附结合微生物增效的实验结果如表2所示。在物化出水中仅加入微生物增效剂,17 h后氨氮去除率仅有25.9%;对于只采用活性炭处理的物化出水,氨氮去除率仅有6.5%;在采用活性炭结合生物增效剂处理17 h后,氨氮去除率达到了53.7%。活性炭作为工业污水处理中常见的材料,是常见的物理吸附剂,对废水中的毒性成分可无选择性吸附[13,15]。此方法的核心是在好氧池中加入活性炭和微生物增效剂,通过活性炭吸附去除物化出水中的有害化合物,解除生化系统的毒性,从而提高了生物增效剂的活性,氨氮去除率提高了1倍,活性炭吸附结合微生物增效剂方法对于硝化系统的恢复有一定的效果。

Fenton法结合微生物增效剂所得的实验结果如表3所示。由表3可知,在17 h时,物化出水经Fenton法结合微生物增效剂处理后,氨氮降解率达到了38.07%,与活性炭法结合微生物增效剂的效果相比,其效果略差。在单独使用Fenton处理后,氨氮降解率仅有11.25%;与对照组中25.9%的氨氮降解率相比,仅提高了12.17%,故对氨氮的去除效果不佳。Fenton法经常用于去除难生物处理的有机物[16-17]。通过Fenton法处理物化出水,其目的主要是为去除其中对硝化微生物有抑制作用或有害的化合物。Fenton结合微生物增效剂的处理效果不佳的原因可能归为以下2点:二级物化出水经过Fenton处理后,大部分能够用Fenton处理的污染物已经去除,故重复Fenton处理的效果不佳;Fenton法处理后的残余H2O2可能抑制了生物增效剂的活性,使氨氮去除效果不佳。

在进行剩余污泥回流结合微生物增效效果评价时,考虑到在生化系统前端直接投加生物增效剂效果不佳,因此,可将微生物增效剂投入O池中,使异养硝化菌株在O池快速繁殖,适应污水处理系统后,将剩余污泥回流二级物化处理池,借助活性污泥强大的吸附功能进行生物脱毒。脱毒后的污水再进入生化系统,使生物增效剂进一步发挥增效作用,具体工艺流程如图1所示。如表4所示,将活性污泥回流与微生物增效剂结合,在17 h内可以将物化出水中氨氮基本去除,氨氮去除率达到了98.9%,与上述2种处理方法相比,氨氮去除效果更佳。出水中氨氮含量可达到《污水综合排放标准》(GB 8978-1996)的一级标准。在单独使用活性污泥回流工艺下,氨氮去除率仅有8.1%,这说明企业 A/O 污水处理生化沉淀池中的活性污泥已有硝化抑制物的累积,无法单独使用。剩余污泥回流结合微生物增效工艺可高效去除氨氮,其原因可能是活性污泥中的硝化抑制物毒性可通过微生物增效剂解除,解除毒性的活性污泥回流至二级物化池中,高活性的活性污泥絮体可将物化出水中的有毒有害化合物进行有效吸附或降解。经过二次沉淀后,上清液进入后段A/O系统,毒性物质浓度大幅降低,微生物增效剂可充分发挥效用,从而使氨氮快速去除。

按照上述3种工艺调整的实验数据,结合现场运行中药剂消耗情况,进一步比较3种系统重建方法所需的成本,如表5所示。上述3种方法都可以对硝化系统的恢复和重建有效用,但前2种方法除了需要加入微生物增效剂外,还需要额外投入活性炭和芬顿试剂。而活性污泥回流方法只需额外投入微生物增效剂,每吨水处理成本只需增加0.5元,即可使氨氮排放达标。因此,综合经济成本和氨氮去除效率,A/O剩余污泥回流结合微生物增效剂方法对电路板生产废水硝化系统的重建效果最佳。

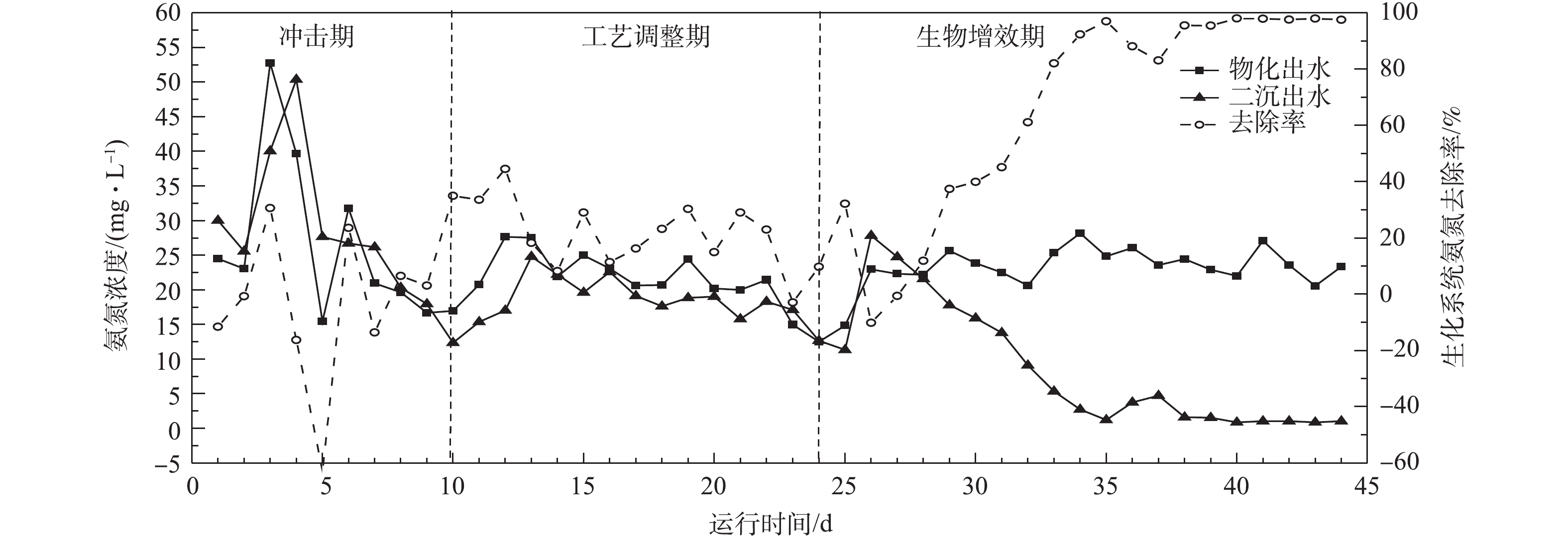

确认硝化系统崩溃的原因后,通过小试实验确定合理的技术路线,将此技术路线应用于企业污水处理过程中。现场运行数据显示,改动回流管道并投加生物增效剂后,生化系统中O池的氨氮含量开始降低,运行结果如图4所示。A/O生化系统的氨氮去除率冲击期为−20%~20%,按照剩余污泥脱毒回流+微生物增效方案改进后,氨氮去除率在7 d内明显提升至40%~60%,经过15 d左右,硝化系统完全恢复正常,生化系统的氨氮去除率提升并稳定在95%以上,该污水厂硝化系统在投入最省、用时较短的情况下,得到成功重建。

2.1. 硝化系统崩溃原因的解析

2.2. 菌剂氨氮降解增效效率

2.3. 3种硝化系统重建方法效果评价

-

1)通过GC-MS和现场数据分析确认,该电路板生产企业硝化系统的崩溃是受到硝化抑制物冲击所致,电路板废水中硝化抑制物主要为硫脲,并伴随其他苯酚类化合物。

2)研究比较了活性炭处理结合微生物增效剂、 Fenton(芬顿) 法结合微生物增效剂、剩余污泥回流结合微生物增效剂等3种硝化系统重建方法,结果表明,采用A/O池活性污泥回流结合微生物增效剂对氨氮的去除效果最佳,在17 h时,氨氮含量降至0.41 mg·L−1,氨氮去除率可达98.9%,为企业的实际调整提供准确、有效的实施方案。

3)污泥回流结合生物增效的实验方案得到了现场工程应用的有效验证,在15 d内,将A/O生化系统的氨氮的去除率从−20%~20%提升至90%~95%,并为企业大大节省成本投入。

DownLoad:

DownLoad: