-

在天然气开发过程中,为防止水合物生成,通常在采气井口向集输管道喷注甲醇。气液混合物在集气站气液分离后,产生气田甲醇污水。由于甲醇的注入量大,如不经回收利用,生产成本会大幅增加,同时由于甲醇的强污染性会对环境造成较为严重的污染,因此,开展甲醇污水处理,实现甲醇循环利用,对于气田生产与环境保护的可持续发展意义重大[1-5]。目前,国内气田采用甲醇污水预处理+常压精馏工艺,达到回收甲醇的目的,塔底出水达标后可用于回注。

陕西延长气田采气一厂(简称采气一厂)甲醇污水处理装置承接了780口气井、集气站34座来水的处理,随着气田的开发,气田甲醇污水量增大,年产生量近45 000 m3。2014年开始,装置陆续出现换热器结垢、精馏塔运行不正常、出水水质不达标现象。2016年以来,装置结垢问题加剧,甲醇回收率低,处理后水水质不达标,采取一些措施处理后,收效甚微。为了解决换热器/精馏塔板结垢严重、甲醇回收率低(再生甲醇质量分数保持在80%~90%)、处理后水水质不达标的问题(如处理后水甲醇含量0.5%,大于设计值0.3%;总铁含量高达30 mg·L−1;悬浮固体含量高达65 mg·L−1),开展了水质分析、结垢分析和工艺原因分析,并对甲醇污水预处理工艺和甲醇回收工艺进行了优化[6-7]。优化工艺现场实施后,换热器、精馏塔塔板无明显结垢现象,甲醇污水处理装置运行平稳,检修周期提升为150~180 d;再生甲醇质量稳定达标,质量分数保持在95%以上;处理后水质持续稳定达标,可满足平均空气渗透率≤0.01 μm2地层的回注要求。

全文HTML

-

采气一厂现有处理量为150 m3·d−1的甲醇污水处理装置1套,于2012年建成后投产,处理全厂及周边集气站的甲醇污水。该装置包括甲醇污水预处理装置和甲醇回收装置,预处理单元设计出水水质达到含油量≤10 mg·L−1、悬浮物含量≤5 mg·L−1进入甲醇回收单元;甲醇回收装置设计进料甲醇质量分数为20%~50%,再生甲醇质量分数>95%,供气田循环使用,精馏塔塔底出水的甲醇质量分数<0.3%,塔底出水通过注水井回注地层。

-

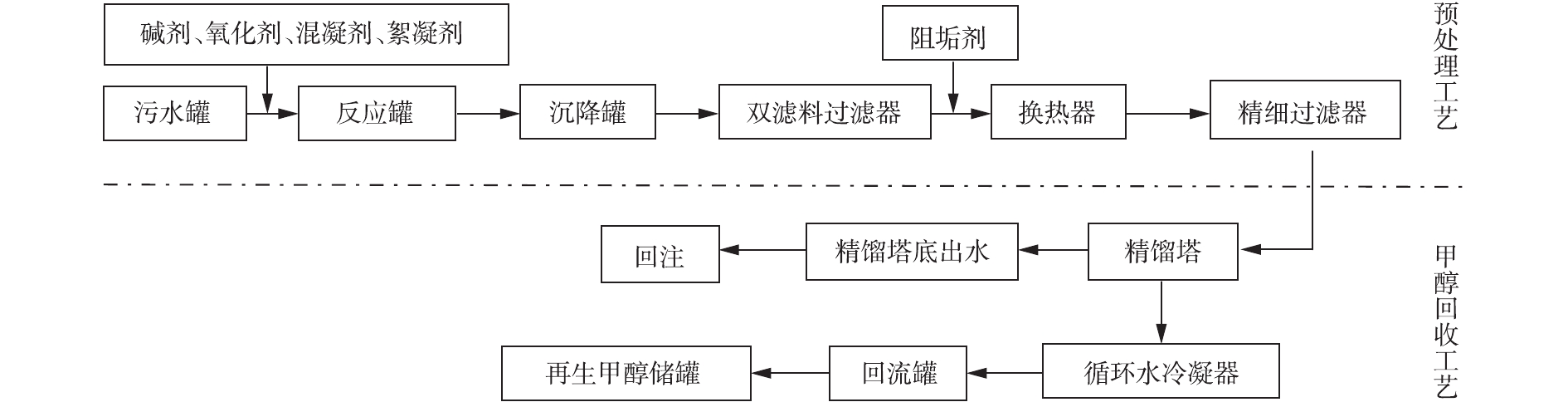

采气一厂甲醇污水处理工艺包括甲醇污水预处理工艺和甲醇回收工艺,具体工艺流程见图1。

预处理工艺是后续甲醇回收装置平稳运行的重要保障,主要采用重力除油、化学氧化、混凝沉降、过滤等工艺去除污水中的油、悬浮物、机械杂质,以达到净化污水的目的。各集气站污水由罐车拉运来进入甲醇污水罐,甲醇污水经过除油、除铁、混凝沉降、双滤料过滤净化预处理后,出水由泵吸出加热后进行精细过滤,滤后水进入精馏塔进行甲醇回收。

甲醇回收工艺采用常压精馏工艺,利用甲醇和水的沸点差别,将甲醇与水分开,塔顶甲醇蒸汽经冷凝器全冷凝至饱和液体进入回流罐,而后用泵吸出加压,一部分回流进入塔顶,一部分作为产品,经换热冷却至40 ℃左右,进入产品储罐,所得产品即再生甲醇,再生甲醇由罐车拉运到各集气站回用[8-9]。部分水蒸气返回塔底,作为塔底产品(即净化后污水)。

-

2016年以来,由于甲醇污水预处理药剂加量不合理、加药工艺不合适、甲醇污水原料水的甲醇质量分数偏低等原因,甲醇污水处理装置陆续出现结垢严重、运行不稳定等问题,存在的主要问题包括:1) 换热器、精馏塔塔板等高温部位结垢严重,影响装置正常运行;2) 甲醇回收率低,再生甲醇质量分数保持在80%~90%,低于设计的95%;3) 处理后水质不达标,不能满足回注要求。

-

依据《油气田水分析方法》(SY/T 5523-2006),对现场所取的水样进行水质分析,结果如表1和表2所示。可以看出,采气一厂甲醇污水具有如下特点:处理装置不同出口出水pH为5.50~6.25,呈弱酸性;不含硫化物,不含溶解氧,矿化度高达(1.2~1.6)×105 mg·L−1;细菌含量低,硫酸盐还原菌和腐生菌几乎为零;结垢性离子含量高,水中Ca2+高达19 800 mg·L−1,Mg2+、Ba2+、Sr2+含量也很高,这种水进入精馏塔,在高温下,随着碳酸氢根离子的分解,很容易产生碳酸盐结垢物附着在塔板上;总铁含量高(100~200 mg·L−1),从处理位置不同出口出水的总铁含量来看,目前的水处理工艺存在除铁效果不佳的问题;处理后,水的甲醇含量、悬浮物含量、总铁含量、悬浮物粒径中值均不达标,不能满足平均空气渗透率≤0.01 μm2地层的回注要求。

采用X射线衍射仪分析装置垢物的组成及其含量,实验结果见表3。由表3可知,换热器垢物主要为氢氧化铁,垢物形成的主要原因是甲醇污水中的除铁效果不佳,水中总铁含量高,从而生成氢氧化铁引起的;精馏塔塔板垢物主要为碳酸钙,垢物形成的主要原因是高温精馏条件下,污水中的

HCO−3 分解生成CO2−3 ,CO2−3 与Ca2+生成碳酸钙沉淀。预处理效果差是造成换热器和精馏塔塔板结垢严重、塔底出水水质不达标的主要原因,而造成预处理效果差的影响因素主要有:甲醇污水组成复杂,处理难度大;预处理过程中,药剂加量不合理,存在药剂加量不够或超标现象;氧化反应时间、絮凝反应时间和沉降时间短,造成药剂与污水的反应不充分,使得处理效果变差;现场使用pH调节剂、氧化剂、无机絮凝剂、有机助凝剂时,4种药剂同时加药,未考虑不同药剂之间的加药间隔时间对处理效果的影响[10]。

精馏塔分离效果差是造成再生甲醇浓度低、塔底出水甲醇浓度高的主要原因,而造成精馏塔分离效果差的影响因素主要有:现场处理过程中,甲醇污水原料水的甲醇质量分数基本保持在10%~20%,低于设计要求的20%~50%,导致精馏塔中的甲醇、水的热量平衡及浓度分布被打破,分离效果变差;精馏塔塔板结垢严重,会大大削弱精馏塔塔板的传质能力,从而降低精馏塔的分离效果。

-

根据2016年甲醇污水处理装置运行存在的问题,对甲醇污水预处理工艺进行优化,具体的优化措施[11-13]如下。

1) 加药量优化。污水的pH对氧化反应、混凝反应、沉淀反应有着重要的影响,综合考虑氧化效果及药剂成本,确定将甲醇污水的pH调节到8.0左右,对应的pH调节剂加量为450 mg·L−1。氧化剂的加入,会使污水中的Fe2+变为Fe3+,进而形成Fe(OH)3沉淀,从而达到除铁效果;实验以污水除铁率为考察指标,确定氧化剂的投加量为1 100 mg·L−1。无机絮凝剂通过压缩扩散双电层、降低Zeta电位以及电中和作用使污水中的溶质、胶体或悬浮颗粒稳定性降低,达到除悬的目的,具有见效快、成本低等优点;实验以污水透光率为考察指标,确定无机絮凝剂的加量为300 mg·L−1。经无机絮凝剂处理后,污水中会产生大量的絮体,但絮体较小,沉降时间较长,加入适量的有机助凝剂可有效提高絮凝强度并促进沉降;实验以污水透光率和沉降时间为考察指标,确定有机助凝剂的加量为3.0 mg·L−1。化学阻垢是气田甲醇污水处理中主要采用的一种方法,以水样中的离子含量变化情况为指标,考察不同加量阻垢剂的阻垢效果,确定阻垢剂的加量为100 mg·L−1。通过模拟甲醇污水预处理装置的实际运行情况,室内评价甲醇污水预处理现场所用药剂的效果,确定甲醇污水预处理药剂的最佳加药量,实验结果见表4。

2) 加药工艺优化。在污水氧化处理过程中,氧化反应需要一定的时间,同时pH调节剂与氧化剂的加药间隔时间对处理效果的影响很大。二者同时投加时,生成的絮体小,沉降速度慢,且除铁效果差;当二者的间隔时间大于60 s时,生成的絮体大,沉降速度快,且除铁效果好。因此,pH调节剂与氧化剂加药间隔时间大于60 s,氧化反应时间为30 min。在污水混凝处理过程中,加入药剂生成絮体需要一定的时间,因此,复合使用无机絮凝剂和有机助凝剂时,应考虑絮体的生成时间、加药间隔时间、沉降时间等[14-15]。当时间间隔在30 s以上时,时间间隔越大,絮体越大;当时间间隔大于60 s时,由于不断搅拌,之前生成的小絮体被搅破重新絮凝,导致胶体发生再稳定现象,不能更好地与有机助凝剂结合,絮体粒径变小,沉降效果变差。因此,无机絮凝剂和有机助凝剂的加药间隔时间为30~60 s,絮凝反应30 min,沉降60 min(表5)。

-

在现有工艺设备条件下,在保证塔顶塔底产品控制指标的前提下,突破甲醇污水进塔温度须达到泡点温度的硬性要求,根据污水甲醇质量分数的不同,采用不同的进塔温度:污水的甲醇质量分数为10%~20%时,进塔温度控制在50 ℃以下;污水的甲醇质量分数为20%~50%时,进塔温度采取泡点温度。同时定期检修清理塔板垢物,保证塔板正常传质能力,从而保证精馏塔塔顶、塔底产品达到质量要求。

1.1. 工程概况

1.2. 工艺流程

1.3. 存在问题

1.4. 水质与工艺分析

1.5. 预处理工艺优化

1.6. 甲醇回收工艺优化

-

通过采取一系列改进措施后,甲醇污水预处理效果有了显著的改善,甲醇回收装置运行平稳,再生甲醇质量达标,处理后水质满足回注要求,具体表现为以下几点。

1) 换热器、精馏塔塔板无明显结垢现象,甲醇污水处理装置运行平稳。

2) 再生甲醇质量稳定达标,质量分数保持在95%以上,实现了安全环保(表6)。

3) 处理后水甲醇质量分数低于0.05%,水质持续稳定达标,可满足平均空气渗透率≤0.01 μm2地层的回注要求(表7)。

4) 优化工艺在现场自2017年3月实施以来,甲醇污水处理装置稳定运行时间显著增加。改进工艺实施前,装置每30 d检修一次,员工检修劳动强度大;改进工艺实施后,装置运行稳定,检修周期为150~180 d,大大减小了员工的检修工作量。

5) 优化工艺实施后,精馏塔塔顶、塔底产品的一次性合格率大幅提升,甲醇污水处理装置处理量大大增加,预计每年可节约水电气、购买甲醇等费用超过5×105元。

-

1) 采气一厂甲醇污水处理装置存在预处理药剂加量不合理、加药工艺不合适、甲醇污水原料水的甲醇质量分数偏低等问题,这些问题导致了换热器/精馏塔塔板等高温部位结垢严重、甲醇回收率低、处理后水水质不达标。

2) 甲醇污水预处理效果直接影响甲醇污水的处理效果。若预处理效果不好,精馏塔分离效果将大大降低,甲醇回收率低且处理后水水质不能满足回注标准要求,因此,应加强预处理操作管理水平,保证预处理效果达标。

3) 现场实验表明,通过优化甲醇污水预处理工艺及甲醇回收工艺,换热器、精馏塔塔板结垢问题得到解决,甲醇污水处理装置运行平稳,再生甲醇质量分数稳定达标,处理后水水质满足回注要求。

下载:

下载: