-

生活污水磷超标是导致水体富营养化、引起水质恶化的重要原因。生活污水的含磷量(以P计)较低,一般为4~7 mg·L−1[1],为达到《城镇污水处理厂污染物排放标准》(GB 18918-2002)A标准,须进行深度处理后控制出水含磷量低于0.5 mg·L−1。目前,污水除磷的方法主要包括化学沉淀法[2-3]和生物法[4]。通过化学沉淀法去除污水中磷的效果展现出效果稳定、抗冲击能力强的优势,但存在产泥不易处理、二次污染以及因使用酸碱化学药剂致使处理成本增加的缺陷。 生物法除磷工艺,受环境因素影响较大,且一般流程比较长,运行管理比较复杂[5]。而铁碳微电解技术因具备低成本、高稳定性且操作简易的特点已成为污水处理技术的研究热点。

近年来,铁碳微电解技术已广泛地应用于处理水质磷污染,铁碳填料的制备技术也演变出多种方式,传统的制备方式有铁屑堆填、铁碳堆填、规整填料等,其中以规整填料方法使用较多。罗梅等[6]使用铁屑堆填的方式处理微污染含磷水源时,提出纯单一铁屑处理时间较长且易发生填料板结问题;ZHU等[7]使用铁碳堆填的方式处理含磷生活污水,通过添加碳源构成铁碳原电池获得良好的除磷效果,但随着处理时间的增加,会出现阴阳极分离和板结问题。WANG等[8]和刘磊等[9]利用黏合剂将炭粉、铁粉按照一定比例混合并通过烧制规整成型,规整后的填料通过强化阴阳极接触,有效避免分离和板结问题。烧结填料已发展成为目前主要的商业应用填料。

然而,传统铁碳微电解填料的原电池应定性为一种宏电池或相对微电池,该种电池效率低,在污水除磷应用中效果不理想。已有研究[10-11]表明,通过降低铁碳原料的尺度可以提高单位空间内微原电池密度,采用纳米尺度铁碳材料处理污水时具有很高的反应活性和污染物脱除率。但目前对降低铁碳尺度的研究多集中在制备成本较高的纳米铁方面。本研究将以廉价的热解焦油作为碳源,开发并优化了均质化-碳化-成型制备铁碳填料的新工艺,初步揭示了新型填料高效除磷性能本质,并对比开展了新型填料与传统填料除磷性能评价。

全文HTML

-

采用海绵铁(工业级,购自北京开碧源环境工程有限公司)作为制备铁碳填料的铁基材料,粒径小于74 μm,单质铁(Fe0)含量为56%;采用自制生物质热解焦油及活性炭(<74 μm,化学纯)分别作为新型和传统填料的碳基材料;采用膨润土(化学纯)作为铁碳填料黏结剂;采用磷酸二氢钾(KH2PO4,分析纯)配制模拟含磷生活废水,磷浓度为6 mg·L−1,pH为6.93。

-

1)铁碳填料制备方法。本研究中的新型微电解填料依次经过均质化、碳化和成型处理获得,其中成型包括造粒和焙烧过程。首先将一定当量配比的焦油与海绵铁的物理混合物(焦油/海绵铁质量比Tar/Fe为0~0.8)在预热条件下超声、搅拌处理20 min,均质化处理后于碳化炉内在设定温度(650~950 ℃升温,速率15 ℃·min−1)和恒温时间(0~60 min)下进行绝氧碳化处理,得到铁基材料碳化物(碳化材料);将上述碳化材料与膨润土搅拌混匀(膨润土质量分数为20%~50%),采用盘式造球机造粒,筛选3~5 mm颗粒于马弗炉内,在设定温度(600~900 ℃,升温速率15 ℃·min−1)和恒温时间(30、60、90 min)下进行绝氧焙烧处理,最终制得新型铁碳微电解填料。

填料性能对比实验中填料制备条件包括3种。1) 新型填料(Fe-C):Tar/Fe=0.3,碳化温度为950 ℃、恒温时间为0 min;膨润土质量分数为30%,焙烧温度为800 ℃、恒温时间为60 min。2)空白对比(Fe):将海绵铁与膨润土直接搅拌混匀、成型后制备得到(未经碳化处理)。3)传统填料(Fe/C):直接将海绵铁、活性炭与膨润土搅拌混匀、成型后制备得传统填料。其中,空白与传统填料的成型条件均与新型填料相同。

2)除磷性能评价方法。在对Fe-C、Fe/C和Fe不同填料除磷性能的对比评价实验中,采用具有曝气功能静态反应器(300 mL),每次实验固液比控制为1∶4、填料装填量为50 g、曝气量为40 mL·min−1,在设定时间内间歇取样,测量磷浓度。

采用单因素法进行碳化和成型条件优化实验,以磷脱除率作为评价指标,研究焦油比、温度及恒温时间,以及黏结剂配比等参数对填料除磷性能的影响。其中,碳化条件优化实验采用具有搅拌装置的静态反应器(100 mL),每次实验固液比控制为1∶50,碳化材料装填量为1 g,反应时间为30 min。反应结束后,取滤液进行磷浓度测量;成型条件优化所用的实验方法与填料性能对比评价实验方法相同。

-

铁碳填料中碳、单质铁(Fe0)及Fe3C的含量分别采用元素分析仪(vario MACRO cube型,德国元素分析系统公司)、三氯化铁分解-重铬酸钾滴定法[12]及XRD图谱利用比强度法[13](Smartlab(9)型,日本株式会社理学)进行定量测定;采用热场发射扫描电子显微镜与能谱分析仪(JSM-7001F+INCA X-MAX型,日本电子株式会社),基于二次电子模式(SEI)和背散射电子模式(BSE)对铁碳填料表面微观形貌及截面成分构成进行分析。采用热重差热综合热分析仪(Netzsch STA 449型,德国Netzsch公司)测定膨润土热失重(TG-DTG)。

采用钼酸铵分光光度法[14]测定评价实验前后污水溶液中总磷(TP)。在一定浓度范围内,溶液中磷的浓度与溶液吸光度呈线性关系,磷脱除率计算方法如式(1)所示。

式中:R为磷脱除率;A0、Ai分别为实验前、后溶液的吸光度。

1.1. 实验原料

1.2. 实验方法

1.3. 分析方法

-

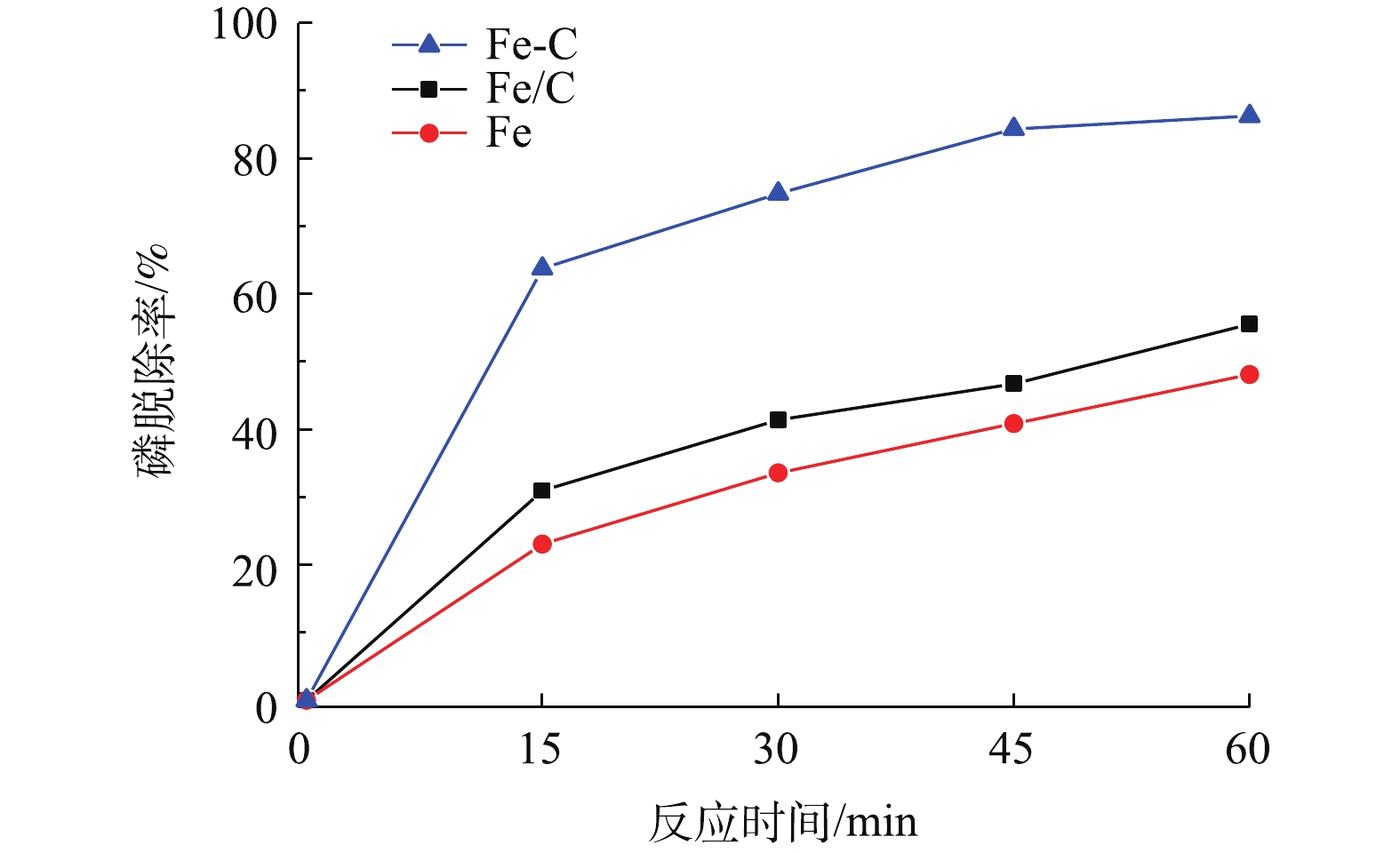

Fe、Fe/C和Fe-C除磷性能的差异对比结果如图1所示,在本研究考察时间范围内,3种填料的除磷效率为Fe-C>Fe/C>Fe。反应初期(15 min),除磷性能差异最为显著,Fe-C(63.74%)的磷脱除率为Fe/C(30.96%)和Fe(23.07%)的2倍之多;在60 min评价实验后,Fe-C达到86.60%,而相应Fe/C和Fe分别只有55.55%和48.09%。以上结果表明,通过焦油碳化沉积与铁形成一体化的新型填料较传统铁碳物理混合填料及单一铁基填料表现出优异的除磷性能。

以上结果主要归因于:新型填料由于海绵铁表面碳化产生积碳,形成铁碳微原电池,而传统填料通过铁碳物理混合,同样构成铁碳微原电池;且2种填料在碳存在下,可将海绵铁中高价铁还原为单质铁(Fe0),进一步提高了作为腐蚀电极的阳极铁数量(2种填料中Fe0含量较Fe填料(40.45%)提高了约10%)。因此,2种填料较单一铁基填料表现出更高的磷脱除率。但是,Fe-C与Fe/C填料构成基本相同(Fe0含量分别为49.39%、51.05%,碳含量分别为4.82%、5.19%),却在除磷性能上表现出较大差异,故进一步对2种填料微观形貌进行了对比分析。图2为海绵铁碳化前后表面及截面SEM表征结果。对比表面形貌可见,高温碳化处理后,焦油发生热裂解,形成大量积碳碎片,使得海绵铁表面由光滑变得粗糙;海绵铁碳化处理前后截面BSE图显示,在海绵铁(浅色区域)内部孔道亦存在沉积碳(深色区域)。以上结果表明,碳化处理可使得海绵铁表面及内部孔道均形成沉积碳,碳微粒广泛附着于海绵铁表面以形成大量微原电池[11],这是碳化材料对磷的脱除率提高的可能原因。

对比分析Fe-C和Fe/C成型铁碳填料截面SEM-EDS图(图3)可知,碳化成型的Fe-C填料中海绵铁(白色区域)颗粒周围及内部孔道均分布有尺度较小的碳微粒(黑色区域),可增大铁与碳的有效接触面积;而传统Fe/C填料中海绵铁颗粒被膨润土(灰色区域)包覆,与尺度较大的活性炭有效接触面积降低,从而导致微电解性能降低,且较大颗粒结合应用过程易发生铁碳分离导致失活,这也很好地解释了填料构成基本相同的Fe-C为何较Fe/C具有更高的磷脱除率。

-

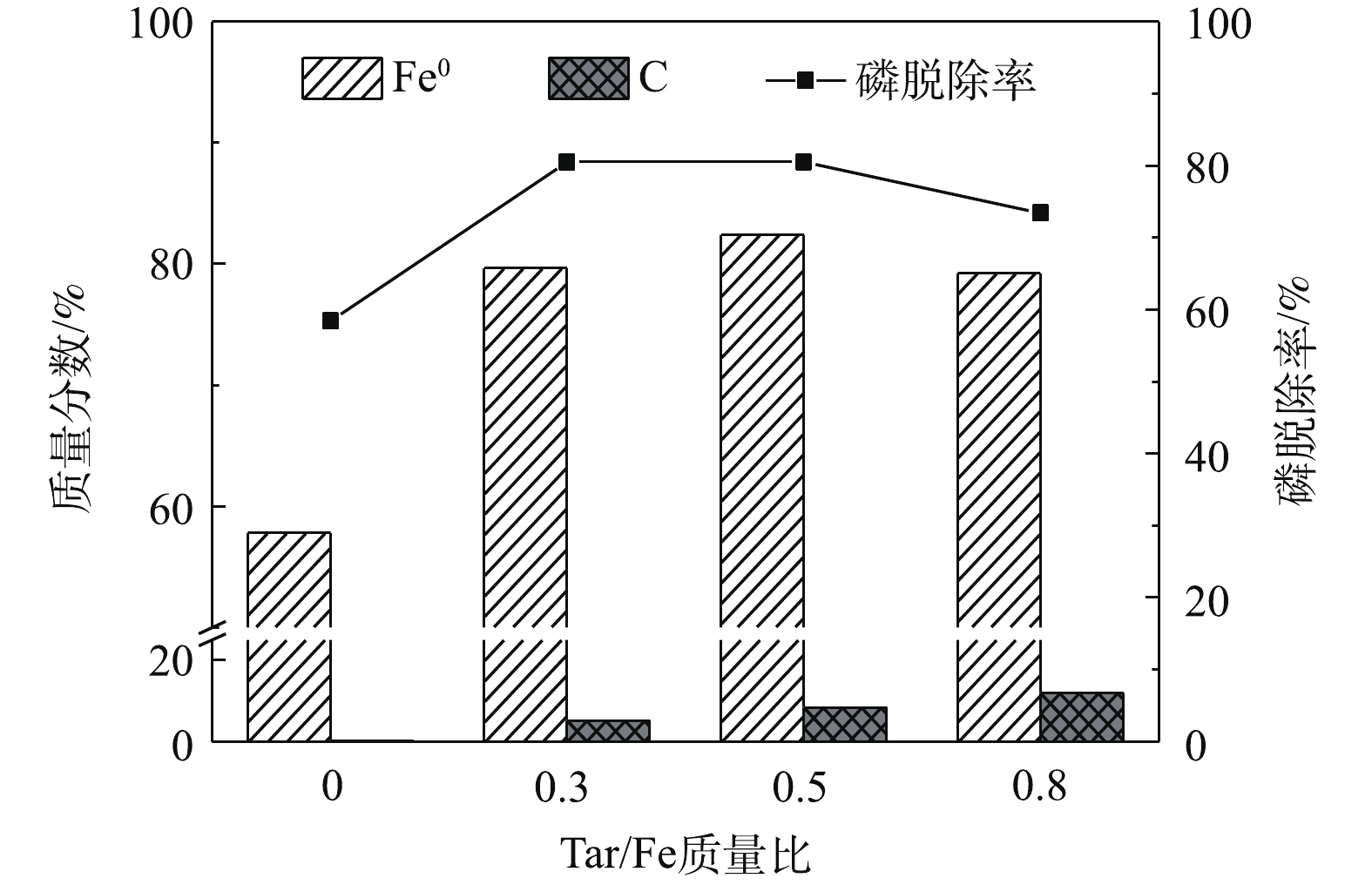

图4反映了在碳化温度800 ℃、恒温时间30 min条件下制备的碳化材料Tar/Fe质量比对铁、碳含量及磷脱除率的影响规律。结果表明,随着Tar/Fe的增加,碳化材料的磷脱除率表现为先增加后降低。采用未经碳化处理的海绵铁(Tar/Fe=0)处理污水,虽然海绵铁中有高含量单质铁和少量杂质存在,在水溶液中能够形成微原电池而发生原电池反应[15],但单一海绵铁的磷脱除率仍然较低(60%)。分析认为,由于碳化处理提高了材料中单质铁比例,利于材料中原电池的数量的增加,进而使磷脱除率增加。但当Tar/Fe增加至0.5及以上时,磷脱除率并不再随着Fe0的增加而有所上升 。究其原因主要归因于以下2个方面:一方面,碳化过程中因焦油用量的增加导致单质铁的增加不明显(Tar/Fe 0.5增加到0.8,Fe0只增加了2.8%),阳极增加较少;另一方面,随着Tar/Fe的增加,碳的含量线性上升,不仅导致Fe0的相对含量下降,而且过多的沉积碳可能导致Fe0与水的接触面积减少,抑制了原电池反应的进行,不利于磷脱除率的提高。以上结果表明,当Tar/Fe=0.3时,可取得最佳处理效果。因此,选择Tar/Fe=0.3作为最优焦油用量,并在此条件下进行后续的研究。

在Tar/Fe为0.3,碳化时间为30 min条件下,进一步考察了碳化材料除磷效果受碳化温度的影响情况,结果如图5所示。碳化材料磷脱除率随温度升高而增加。对比碳化温度对铁碳和Fe3C质量分数影响规律发现,当碳化温度低于800 ℃时,温度升高能够促进铁氧化物的还原进而增加了原电池的铁阳极,以提高原电池的数量;当碳化温度升至800 ℃后,继续升高温度会降低材料碳含量,同时将铁氧化物深度碳化形成Fe3C相。一方面,Fe3C可以作为原电池的阴极,保证原电池的数量[16];另一方面,表面C的减少利于提高活性Fe0与污水接触面积,以促进电化学反应速率,使得整体原电池效率得到提高。因此,本研究选择950 ℃作为最优的碳化温度。

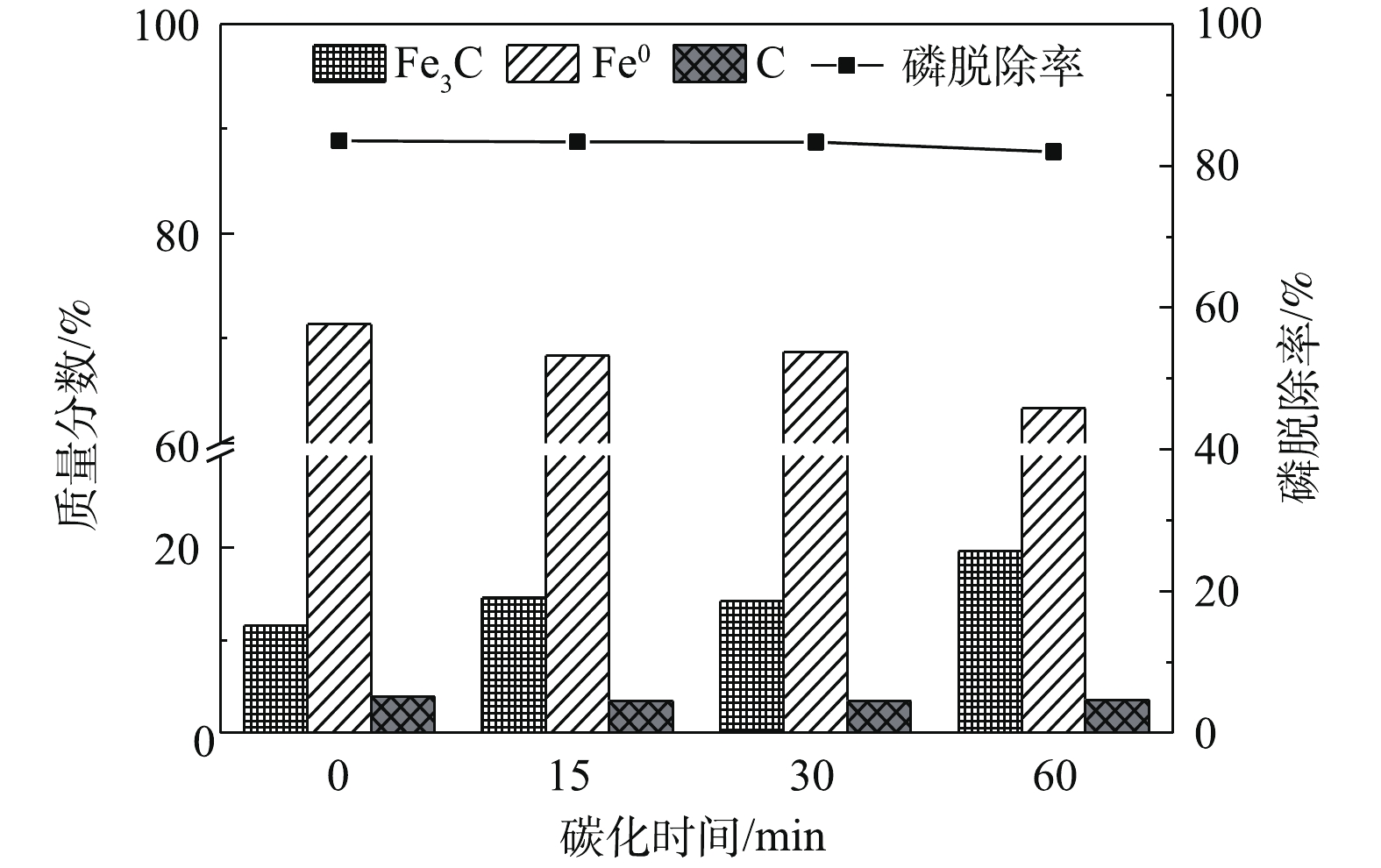

固定Tar/Fe和碳化温度分别为0.3 ℃和950 ℃,进一步考察恒温时间对碳化材料除磷性能的影响(图6)。结果表明,碳化材料的磷脱除率随着恒温时间的延长而略有下降。对比分析碳化材料中Fe、Fe3C质量分数随碳化时间的变化规律可看到,若使恒温时间延长,碳化程度会越高,这导致了作为阳极的单质铁不断下降,也就导致了材料可能偏离了最优的铁碳比。故最佳的碳化恒温时间为0 min。

-

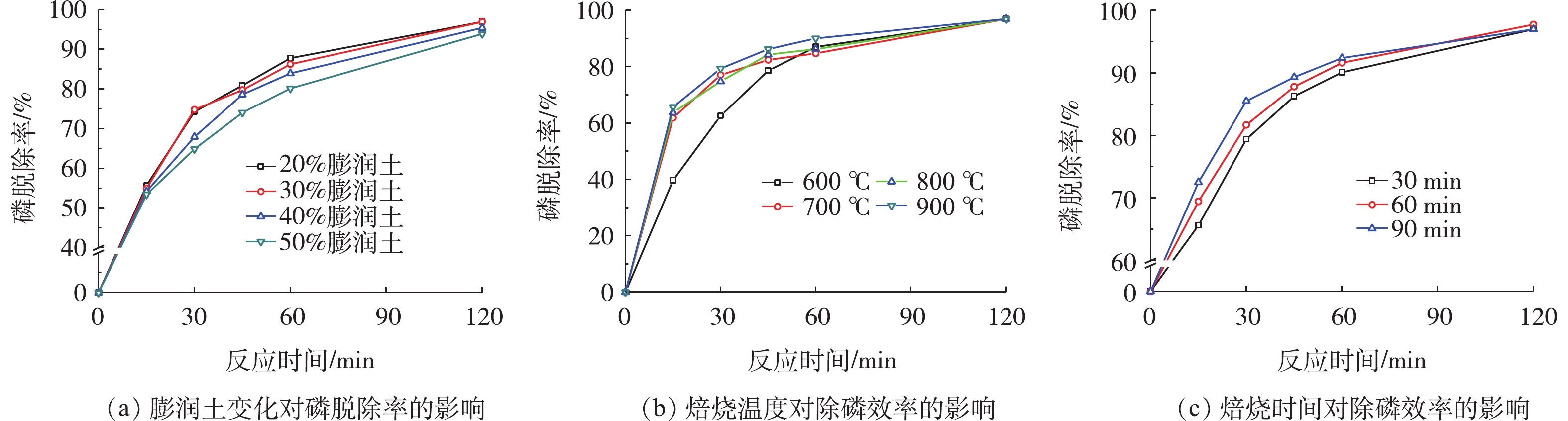

采用最优碳化条件(Tar/Fe=0.3、碳化温度950 ℃、恒温时间0 min)下制得的碳化材料,进一步开展了成型条件优化的实验。分别考查了膨润土配比、焙烧温度和恒温时间对成型填料除磷性能的影响规律,结果如图7所示。图7(a)为焙烧温度800 ℃,焙烧时间30 min条件下,不同含量的膨润土对成型填料磷脱除率的影响规律。对于120 min的评价实验,随着膨润土含量增加,填料的磷去除率呈整体下降趋势。其主要原因是:填料中碳化材料是构成原电池的有效组分,随着膨润土比例的上升,单位体积内碳化材料比重降低,导致除磷效果变差;另外,作为填料中的黏合剂和骨架,膨润土比例不宜过低,否则不易成球。综合考虑,应选择膨润土质量比在30%。

图7(b)给出了膨润土质量比为30%,焙烧30 min条件下焙烧温度对填料磷脱除率的影响规律。由图7(b)可知,磷脱除率随着焙烧温度的升高而呈现上升的趋势,当温度从600 ℃升至700 ℃时,磷脱除率上升更加显著(填料在焙烧15 min后磷脱除率提高22%)。该趋势变化可能与温度变化影响填料中膨润土渗透性能有关。膨润土颗粒在水的作用下膨胀和分散,能够像胶体一样把碳化材料连接在一起,但是这种水化膨胀形成的均匀密实胶体系统,具有高黏性低渗透系数的特点,不利于水的通过[17],制约了填料有效组分与污水的接触,因此,在600 ℃低温焙烧下的填料脱磷效率明显低于高温条件。这主要由于热处理导致膨润土发生晶格水脱失,脱水程度随处理温度的升高而增加,700 ℃以上基本完全脱水,开始发生晶体结构的转化,降低了其在水体中的水化能力,致渗透系数增加以降低传质阻力,从而提高了填料的整体磷脱除率,且随温度升高,磷去除率提高越显著。在所考察的条件范围内,确定最优的焙烧温度为900 ℃。

在膨润土质量比为30%,焙烧温度为900 ℃的条件下,进一步考察了不同焙烧恒温时间的成型填料的除磷效果,结果如图7(c)所示。在考察的时间范围内,提高焙烧恒温时间,利于增加填料的磷脱除率。主要原因在于长时间焙烧处理能够提高膨润土的渗透性能,利于碳化材料与水接触,从而保证原电池反应的正常进行,焙烧时间为90 min时,填料的除磷效果最好。焙烧时间为90 min的填料在与污水反应2 h后,其磷脱除率可达98%,出水磷含量为0.12 mg·L−1,达到《城镇污水处理厂污染物排放标准》(GB 18918-2002)A类标准。

2.1. 填料性能对比评价及材料表征

2.2. 碳化条件优化

2.3. 成型条件优化

-

1)SEM-EDS表征结果表明,焦油碳源经高温碳化处理,可产生碳微粒,附着于海绵铁表面及内部孔道,以形成大量铁碳结合结构的微原电池,提高微原电池数量,可增加铁碳有效接触面积。因此,较传统填料,其表现出较高的除磷性能。

2)碳化处理可还原铁氧化物,利于增加填料中单质铁的含量,进一步提高微原电池数量,但过量Tar/Fe可能导致积碳覆盖铁活性位点,降低与水中污染物接触面积;热失重分析显示,焙烧温度高于700 ℃,膨润土晶体结构发生转变,渗透性能得到改善,利于铁碳与污水接触,提高处理效率。

3)铁碳填料制备条件优化结果表明,在Tar/Fe=0.3、碳化温度为950 ℃、恒温时间为0 min、黏结剂为30%、焙烧温度为900 ℃、焙烧时间为90 min的最佳制备条件下,所获得填料的磷脱除率可达98%,出水磷浓度达到GB 18918-2002中的A类城镇污水排放标准要求。

下载:

下载: