-

医疗废物消毒处理是指杀灭或消除医疗废物中的病原微生物,使其潜在的感染性危害被消除的过程[1]。消除感染性危害是处置医疗废物的主要目的,故精准施策的消毒处理技术成为目前欧美发达国家和地区处理医疗废物的主流技术[2-3]。消毒处理技术主要包括高温蒸汽、微波消毒、化学消毒[1-3]。2004年,原国家环保总局印发了《全国危险废物和医疗废物处置设施建设规划》[4],为从无到有建立我国医疗废物集中处置体系提供了蓝图;为配合该规划的实施,2006年,《医疗废物高温蒸汽集中处理工程技术规范(试行)》(HJ/T 276-2006)[5](以下简称“高温蒸汽技术规范”)、《医疗废物微波消毒集中处理工程技术规范(试行)》(HJ/T 229-2006)[6](以下简称“微波消毒技术规范”)、《医疗废物化学消毒集中处理工程技术规范(试行)》(HJ/T 228-2006)[7](以下简称“化学消毒技术规范”)等医疗废物消毒集中处理工程技术规范相继出台。这些技术规范作为医疗废物管理体系的关键部分,在10多年间较好指导了医疗废物集中消毒处理工作,集中消毒处理设施数量由技术规范发布之初的不足10个增长到目前的200多个。随着医疗废物处置行业的发展和生态环境管理形势的变化,消毒技术规范的部分内容逐渐显露出不适应之处。在此背景下,2013年原环境保护部下达了修订高温蒸汽、微波消毒、化学消毒等医疗废物消毒集中处理工程技术规范的任务。“十三五”期间,尤其新型冠状病毒肺炎疫情发生以后,医疗废物集中处置工作得到大力推进,医疗废物管理体系得以加速完善,《医疗废物处理处置污染控制标准》(GB 39707-2020)[1]于2020年底发布并于2021年7月1日实施,修订后的3项医疗废物消毒集中处理工程技术规范于2021年4月发布实施[8-10]。“十四五”期间,医疗废物消毒处理技术有望在小型城市或县城的医疗废物处理、医疗废物应急能力储备和应急处置等方面得到广泛应用。对上述3项技术规范的修订思路及修订内容进行剖析,有利于新旧标准实施的衔接,以及更好发挥技术规范对医疗废物消毒集中处理工程的指导作用。

-

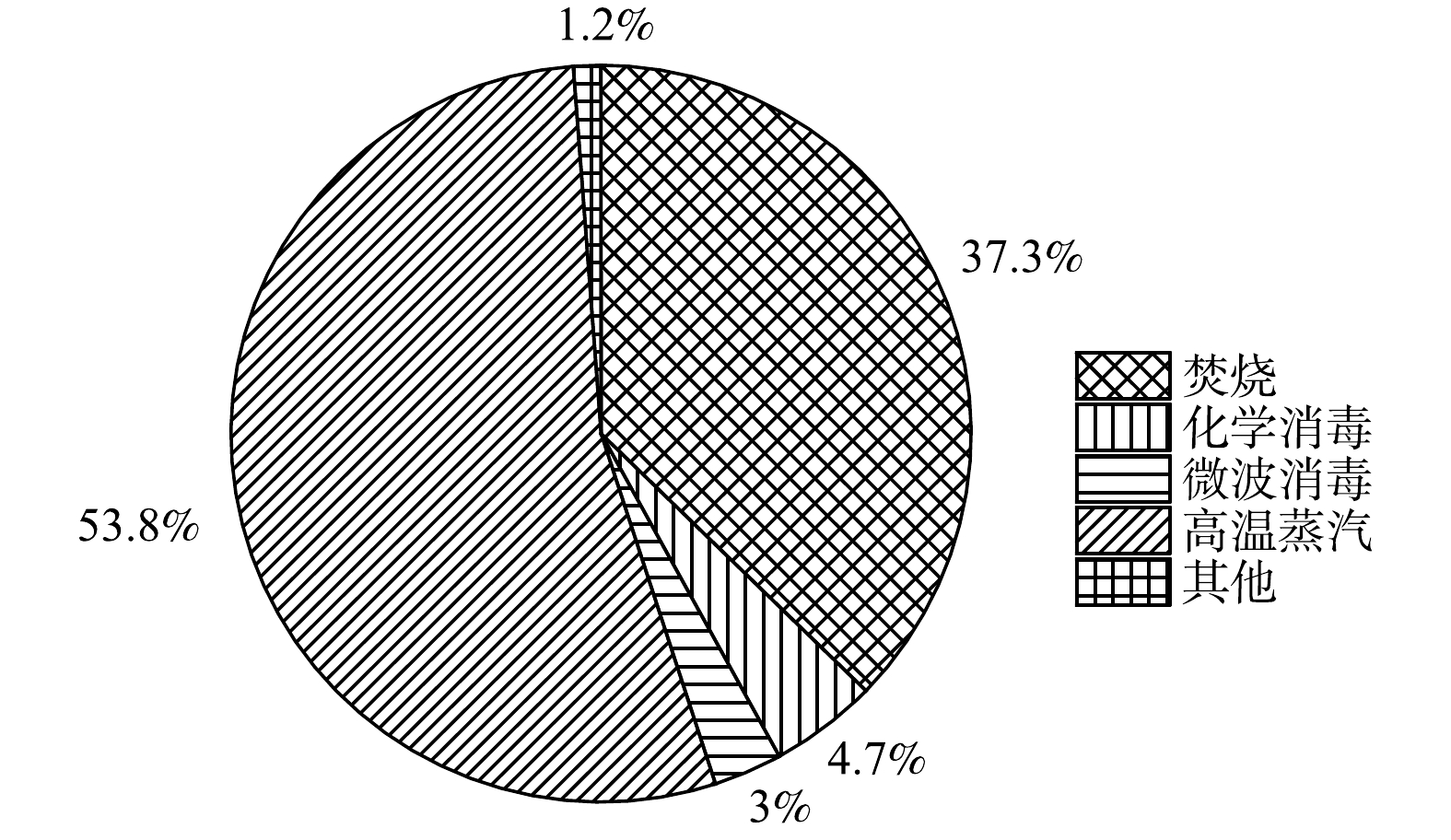

2006年发布的3项医疗废物消毒集中处理工程技术规范为指导性标准,用于指导采用消毒技术处理医疗废物的集中处理工程的规划、设计、施工和运行管理。当时,我国医疗废物处置技术路线处于摸索阶段,2004年发布的《全国危险废物和医疗废物处置设施建设规划》[4]鼓励发展焚烧技术,当时消毒处理技术的理论和实践尚属空白。2004年11月,我国开始实施《关于持久性有机污染物的斯德哥尔摩公约》[11]。公约的核心内容之一是减少并最终消除持久性有机污染物(POPs),而医疗废物焚烧处置因其过程产生及排放二恶英等有毒有害污染物被列为公约优先控制的重点行业[12-14]。在规划实践和履约工作的推动下,操作简单、运行灵活且处理过程不产生有毒有害物质的消毒处理技术得到越来越多的关注和应用[12]。3项医疗废物消毒集中处理工程技术规范的发布实施成为我国医疗废物处置技术路线优化调整的标志性节点。自此,新建处理规模5 t∙d−1以下的医疗废物集中处置设施大多采用高温蒸汽、微波消毒、化学消毒等消毒处理技术。据统计,2018年407个医疗废物经营许可证持证单位中,255个采用消毒处理技术,数量占比约2/3[15]。医疗废物处理处置技术的应用情况参见图1。新型冠状病毒肺炎疫情发生之后,消毒处理设施数量及处理能力继续保持快速增长。武汉、三亚等地新建或扩建了一批医疗废物集中消毒处理工程;同时,沈阳、哈尔滨等地医疗废物集中处置中心新增消毒处理设备作为焚烧处置能力的应急备用补充。所以,此时发布修订后的3项技术规范将更好指导新时期医疗废物消毒集中处理工程的建设和运行。

在《医疗废物处理处置污染控制标准》(GB 39707-2020)[1]实施之前,由于医疗废物消毒处理的污染控制缺乏强制性标准,故3项技术规范实际执行过程中具有一定强制性。医疗废物消毒处理技术路线基本成熟之后,在管理需求的推动下,3项技术规范逐渐与危险废物管理法规[16-17]及生活垃圾污染控制标准[18-19]形成良好衔接。根据《国家危险废物名录》[16-17],经消毒处理的医疗废物仍然属于危险废物;《国家危险废物名录》附录《危险废物豁免管理清单》[17]中进一步说明,感染性、损伤性医疗废物按照高温蒸汽技术规范或微波消毒技术规范或化学消毒技术规范进行处理后,可按生活垃圾运输,并可进入生活垃圾填埋场填埋或进入生活垃圾焚烧厂焚烧。根据《生活垃圾填埋污染控制标准》(GB 16889-2008)[18]、《生活垃圾焚烧污染控制标准》(GB 18485-2014)[19],感染性医疗废物按照高温蒸汽、微波消毒、化学消毒等集中处理工程技术规范要求消毒处理后可直接进入生活垃圾焚烧炉及填埋场进行处置。随着近年来生活垃圾焚烧处置能力的不断提升,利用生活垃圾焚烧炉处置经消毒处理医疗废物的技术路线得到逐步推广。相关研究和实践表明,生活垃圾中掺烧质量分数低于5%的医疗废物不会对焚烧炉运行状况造成明显影响[20-21]。

-

1)引导医疗废物处置设施合理布局。相较3项规范制定之时,固体废物处置产业整体格局变化较大,医疗废物处置设施布局也随之改变。一是危险废物焚烧设施、生活垃圾焚烧设施的建设近年来得到大力推进,危险废物焚烧设施协同处置医疗废物、医疗废物消毒处理设施与生活垃圾焚烧设施合并建设等技术路线在此基础上实现了推广应用,医疗废物处置已不再基本依赖独立存在的医疗废物处置设施。二是原有一个地级市配置一个医疗废物集中处置设施的独家特许经营模式显示出技术提升疲软、应急能力薄弱等诸多弊端,武汉、邯郸、温州等城市已建成投运多个处置设施。三是新冠肺炎疫情之后,医疗废物集中处置设施的功能定位进一步清晰,除常态下的医疗废物处置外,还应担负部分突发疫情状况下医疗废物的应急处置工作[20]。因此,设施布局和规模确定需要统筹考虑相关情况,原有技术规范“处理规模适宜在10 t∙d−1以下”“处理厂原则上仅宜配备单台处理设备”等建设规模方面的要求已不能与实际发展需求相匹配,亟需进行调整。实际上,单台医疗废物消毒设备的规模因其采用的技术有所限制,但通过设备并联的方式可实现各种规模的处理能力。近年来我国已建成投产了一批规模大于10 t∙d−1的医疗废物集中消毒处理设施(表1)。

2)推动消毒处理新技术新工艺应用。3项技术规范制定之时,我国医疗废物集中消毒处理的工程实践经验不足,工艺类型、运行参数、二次污染防治措施等主要依据国外相关法规及设施运行经验确定。在实施过程中,原版技术规范逐渐暴露出工艺分类不合理,工艺选择导向不准确等问题。此外,近年来出现了一批医疗废物消毒处理的新技术、新工艺,如高温干热处理技术、摩擦热处理技术、微波与高温蒸汽组合消毒工艺、环氧乙烷消毒工艺、高温蒸汽破碎消毒处理一体式设备、旋转高温蒸汽处理设备等,而原有技术规范中没有与这些新技术、新工艺匹配的技术要求,也未能明确新技术、新工艺投入应用的前提条件,这使得新技术、新工艺在应用过程中由于缺乏相关依据遭遇不小阻力,这种境况直至2014年后环境技术验证评价工作开展方得以改善[22]。新技术、新工艺的推广应用是促进行业创新发展的必要条件,2021年5月国务院办公厅印发的《强化危险废物监管和利用处置能力改革实施方案》[23]明确鼓励推广应用医疗废物集中处置新技术、新设备。

3)促进消毒集中处理设施规范运行。相较3项技术规范制定之时,当前环境保护形势发生了极大变化,对于包括医疗废物处置单位在内的危险废物处置单位的环境管理不断强化、逐步规范,医疗废物集中消毒处理设施的设计、建设、运行等也应匹配当前相关要求。后续发布的上位标准《医疗废物处理处置污染控制标准》(GB 39707-2020)[1]进一步明确了医疗废物消毒处理设施产生的废气、废水及固体废物污染防治要求,如提出了消毒处理设施废气中非甲烷总烃和颗粒物的排放限值,技术规范中则应明确集中处理设施应采取的相关技术措施以实现污染物的达标排放。原有技术规范的部分技术要求较为模糊或缺乏可操作性,如未对厂区废气、废水的收集、处理方式给予较为明确的技术指导,又如要求破碎单元“物料破碎后粒径不应大于5 cm”,而实际中,软质物料破碎后是否达到粒径要求很难衡量。

4)衔接医疗废物相关法规标准要求。3项技术规范制定之时,我国医疗废物制度体系尚未建立,医疗废物消毒处理缺乏有针对性的污染排放标准,技术规范的功能定位并不明确,“严禁医疗废物回收利用”“集中处理单位必须按照《危险废物经营许可证管理办法》[24]获得许可证后方可运行”,以及对处理工程产生的固体废物性质判定等表述超越了技术规范的涵盖范畴,随着医疗废物、危险废物相关法规标准的逐渐完善,技术规范也应回归其本职功能。同时,原有3个技术规范的相关要求也存在不一致之处。例如,在技术适用性方面,高温蒸汽技术规范规定高温蒸汽技术的适用对象不包括病理性废物,而微波消毒技术规范和化学消毒技术规范规定微波消毒、化学消毒技术的适用对象包括部分不可辨识的病理性废物,从技术角度而言消毒处理技术适宜处理的医疗废物种类相同;在消毒处理效果检测方面,高温蒸汽技术规范要求处理设施具备检测能力,并开展频率不少于1周1次的自行检测和不少于半年1次的委托检测,而微波消毒技术规范和化学消毒技术规范并未对处理设施的自行检测能力提出要求,仅规定检测频率不少于每年2次。

-

1)调整消毒集中处理工程的规模要求。基于对医疗废物处置行业发展趋势的研判,修订后的技术规范不再设置消毒集中处理工程的规模限制,而提出了确定建设规模需统筹考虑的4个因素:一是服务区域内医疗废物产生量、成分特点、变化趋势、医疗废物收运体系等;二是消毒处理技术的适用性,即可进行消毒处理的医疗废物的比例;三是规模设计应根据当地实际情况预留足够的裕量,并考虑检修状况下的备用能力;四是所在城市或区域内其它医疗废物处置设施、危险废物焚烧设施等在规模、技术适用性方面的优势互补和资源共享。同时,为了便于统筹评估、调度区域内的医疗废物集中处理能力,修订后的技术规范统一了处理规模的测算方法,单台消毒处理设备的规模应根据消毒舱容积及单批次处理时间确定,医疗废物容重按0.1~0.12 t∙m−3计,日运行时间按16 h计。

2)完善消毒集中处理工艺的技术要求。修订后的技术规范根据高温蒸汽、微波消毒、化学消毒处理技术近年来的技术应用情况调整了高温蒸汽工艺类型(表2),增加了微波与高温蒸汽组合消毒工艺、环氧乙烷消毒工艺的技术要求,并结合处理工程实际运行情况进一步明确了相应工艺的技术参数[8-10]。高温干热消毒处理技术的工艺参数在《医疗废物处理处置污染控制标准》(GB 39707-2020)[1]中提出了明确了要求。由于生物检测方法无法在短时间内得到消毒处理效果的结果,故消毒处理过程的工艺参数控制成为确保消毒处理效果的重要手段。同时,基于医疗废物领域环境技术验证评价工作取得的成效和经验[22,25],修订后的技术规范明确新技术、新工艺在应用之前,应由第三方专业机构对技术、工艺、材料、装备、消毒处理效果及污染物排放等进行评估并出具详细评估报告,以确保其具备推广应用的基础。

3)强化处理工程污染控制的技术要求。为强化医疗废物消毒集中处理工程污染控制的技术要求,修订后的技术规范单独设置了废气、废水、固废、噪声污染控制章节,分别提出了具体的污染控制技术要求。在减少无组织废气排放方面,技术规范要求在集中处理设备的进料口、出料口以及破碎设备等处设置集气装置,将产生废气处理后排放;在加强废水污染控制方面,技术规范要求在集中处理工程生产区域进行地面硬化并设置废水导流系统,所收集的生产废水及初期雨水排入厂区污水处理设施;在降低固体废物环境风险方面,技术规范要求废弃净化装置失效的填料及废水处理设施产生的污泥经消毒处理后再进行后续处置。与此同时,技术规范的工艺设计部分也充分考虑了降低污染物排放及环境风险的措施,如高温蒸汽技术规范要求蒸汽消毒后对物料进行冷却处理,当破碎单元位于蒸汽消毒处理单元之前时采用一体化全封闭设备。

基于行业发展状况和风险防控需求,修订后的技术规范对集中处理工程污染物排放和消毒处理效果提出了具有可操作性的检测技术要求。对于废气、废水污染物排放,修订后的技术规范明确要求集中处理工程应配备相应的场所、设备、用品,具备自行检测能力。对于消毒处理效果,修订后的技术规范并未强制要求集中处理工程具备自行检测能力,但要求运营单位至少每季度须委托具有相应能力或资质的单位开展1次检测;同时,为引导集中处理工程有效开展消毒处理效果检测,3项修订后的技术规范分别以资料性附录形式提供了消毒处理效果检测方法指导。此外,3项技术规范分别根据自身技术特点提出了相应检测要求,如高温蒸汽技术规范明确了蒸汽穿透性能检测的技术要求,微波消毒技术规范要求配置微波泄漏自动检测及报警装置。

-

1)修订后的3项技术规范延续了原有定位,适用于医疗废物消毒集中处理工程。新建医疗废物消毒集中处理设施应严格按照相关技术要求进行设计、施工,已有设施应尽快开展升级改造;依托生活垃圾焚烧设施建设的医疗废物消毒集中处理设施也应符合技术规范的要求;对于小型和移动式医疗废物处理设施的设计、施工、验收和运行维护的技术要求,如无针对性指导文件,也可参照相应的集中处理技术规范执行。

2)修订后的3项技术规范对医疗废物高温蒸汽、微波消毒、化学消毒处理设施的建设、运行提出了更明确、更合理的技术要求,涉及固体废物性质判别等环境管理相关内容时应依据相关法规标准。对于采用高温干热、摩擦热等新型消毒处理技术的集中处理设施,接收贮存、清洗消毒等共性环节应依照修订后的技术规范中的相应要求执行。新技术、新工艺的消毒处理效果应不低于3项技术规范的要求,即对应生物指示物的杀灭对数值不小于4[8-10],废水、废气、固废、噪声等污染控制应执行《医疗废物处理处置污染控制标准》(GB 39707-2020)[1]的要求。

3)原有3项技术规范为指导性标准,被相关国家强制性法规、标准引用后,其相应部分的执行效力有所提升,此次修订并重新发布后,3项技术规范本身已具有强制性,医疗废物消毒集中处理工程应严格遵照相关技术要求执行。

医疗废物消毒集中处理工程技术规范修订思路及实施建议

Revision ideas and implementation suggestions on technical specifications for disinfection centralized treatment engineering of medical waste

-

摘要: 高温蒸汽、微波消毒、化学消毒3项医疗废物消毒集中处理工程技术规范发布实施以来,对引导和规范我国医疗废物消毒集中处理工程建设和运行发挥了有益作用。然而,随着行业发展和技术升级,尤其是新型冠状病毒肺炎疫情发生之后,医疗废物处置行业面临新的挑战和机遇,医疗废物消毒集中处理工程的建设和运行也亟需与之匹配。在此背景下,修订后的高温蒸汽、微波消毒、化学消毒3项医疗废物消毒集中处理工程技术规范于2021年4月发布实施。基于对技术规范实施情况和行业发展现状的梳理,分析了上述3项技术规范修订的必要性,阐释了3项技术规范在建设规模、消毒处理工艺要求、污染控制技术要求、消毒效果检测频率等方面的修订思路,并且针对3项技术规范的实施提出了明确适用情景、明确技术定位、明确法律效力的建议。本研究可为新时期医疗废物消毒集中处理工程的建设和运行提供参考。Abstract: Three technical specifications for centralized treatment engineering of medical waste, which were issued in 2006, have played significant roles in guiding and standardizing the construction and operation of centralized treatment engineering of medical waste in over ten years period. However, with development of industry and upgrading of technologies, especially after the coronavirus disease 2019 (COVID-19) epidemic, the medical waste disposal industry faces new opportunities and challenges, and the construction and operation of the centralized treatment engineering of medical waste needs some adjustments. Under such circumstances, revised three technical specifications were issued and implemented in April 2021. Based on the review of the implementation situations of the technical specifications and the development status of the industry, this study analyzed the necessity of the revision of the technical specifications, and explained the revision ideas of the three technical specifications in terms of construction scale, disinfection treatment technical requirements, pollution control technical requirements and disinfection effect detection frequency. Moreover, to promote the implementation of the revised specifications, suggestions were put forward on clarifying the application scenarios, the technical positioning and the legal effect of the specifications. This study can provide a reference for the construction and operation of medical waste disinfection centralized treatment project in the new era.

-

焦炉煤气净化过程产生大量脱硫废液,其COD、氨氮、硫化物依次高于100 000、20 000、2 000 mg·L−1,副盐(主要为硫氰酸盐、硫代硫酸盐和硫酸盐)约为200 g·L−1[1-2]。高浓度副盐,尤其硫氰酸盐市场需求重大,提盐工艺能够回收副盐并实现脱硫废液循环利用[3]。然而,硫氰酸盐和硫代硫酸盐溶解度差异小,导致提取的硫氰酸盐产品纯度低,故去除硫代硫酸盐成为提取高品质硫氰酸盐的关键[4]。目前,工业上多采用强氧化剂浓硫酸氧化硫代硫酸盐,其对管道和设备材质要求苛刻且反应剧烈和运行风险大。近年来,研究人员采用光催化[5-7]、电催化[8]、催化H2O2氧化技术[9]将硫代硫酸盐氧化为硫酸盐。由于脱硫废液中副盐浓度高、腐蚀性极强,故光催化和电催化局限性较大而催化湿式氧化更具可行性,但催化空气氧化硫代硫酸盐研究却鲜有报道。

碳纳米管及其衍生物因出色机械性能、电子性能及热导性而常作催化湿式氧化催化剂或载体。过渡金属元素在催化湿式氧化技术中表现出优秀催化性能。N掺杂不仅能够提高碳基催化剂活性,而且可为催化剂中金属原子配位耦合提供限域锚定位点以改善其稳定性[10]。因此,N掺杂碳纳米管作为重要碳基功能材料,已引起催化、吸附、电容器等领域广泛关注[11]。生物质取材广泛、碳含量高,成为制备N掺杂碳纳米管的良好碳源[12]。本研究以马铃薯薯渣(简称薯渣)为碳源,通过热处理技术制备铁原子限域的N掺杂碳纳米管催化剂,研究其催化空气氧化脱硫废液中硫代硫酸盐性能,以期实现薯渣高附加值资源化利用并为脱硫废液中硫代硫酸盐氧化提供参考。

1. 材料与方法

1.1 试剂与仪器

主要试剂:硫代硫酸钠(Na2S2O3·5H2O)、硝酸铁(Fe(NO3)3·9H2O)、硝酸锰(Mn(NO3)2、硝酸铜(Cu(NO3)2·3H2O)、硝酸钴(Co(NO3)2·6H2O)、硝酸镍(Ni(NO3)2·6H2O)、硫酸(H2SO4)、氢氧化钾(KOH)、氯化亚铁(FeCl2·4H2O)、双氰胺(C2H4N4)均为分析纯;高纯氮气(N2,99.999%)。薯渣取自甘肃某马铃薯淀粉加工厂;焦化脱硫废液取自河北、辽宁某两家采用HPF(hydroquinone, phthalocyanine, ferrous sulfate)脱硫工艺的焦化企业,实验用焦化脱硫废液为采用粉末活性炭对其脱色后的脱硫废液,其成分见表1。

表 1 实验用焦化脱硫废液组成Table 1. Composition of coking desulfurization waste liquid used in experiment脱硫废液来源 NH4SCN/ (g·L−1) (NH4)2S2O3/ (g·L−1) (NH4)2SO4/ (g·L−1) pH 河北(HB) 112.16 44.17 34.24 8.7 辽宁(LN) 98.37 32.60 30.18 8.1 主要仪器:pH计(PHS-3C,上海仪电科学仪器股份有限公司);电子分析天平(ATX124,日本岛津公司);高温箱式气氛炉(SG-QF1700,上海识捷电炉有限公司);恒温加热磁力搅拌器(DF-101S,上海力辰邦西仪器科技有限公司);真空干燥箱(DFZ型,北京市永光明医疗仪器厂);电热恒温干燥箱(DHL-1003,山东省龙口市先科仪器公司);超纯水机(AXLC1820-2,重庆阿修罗科技发展有限公司);超声清洗机(F-020S,苏州迈弘电器有限公司);扫描电子显微镜(Supra-55,Zeiss);N2物理吸附仪(Quadrasorb SI,Quantachrome);X射线光电子能谱仪(ESCA Lab250,Thermo Fisher Scientific);电感耦合等离子体发射光谱仪(NexION 300X,PerkinElmer)。

1.2 催化剂制备及表征

活性组分筛选:配制10 g·L−1硫代硫酸钠溶液并取200 mL于烧瓶中,依次加入0.01 mol Fe、Mn、Cu、Co、Ni的硝酸盐并混匀,通入空气,85 ℃下反应2 h。实验装置及具体步骤参见1.3节。

催化剂制备:取50 g薯渣于800 ℃、200 mL·min−1 N2保护条件下焙烧2 h,得到薯渣碳(PC)。取3 g PC与3 g KOH和5 mL去离子水混匀后密封于带盖塑料瓶中,置于80 ℃烘箱中24 h;取出用去离子水清洗至中性后干燥,向干燥后样品中加入5 mL质量浓度234 g·L−1的FeCl2·4H2O溶液,超声约1 min,混匀后于55 ℃真空干燥(真空度约0.05 MPa),样品干燥后与10 g双氰胺充分混匀;再在200 mL·min−1 N2条件下于400 ℃焙烧2 h获得还原态Fe,其后分别在700、800、900 ℃焙烧3 h获得Fe-NCNT超结构;用1.0 mol·L−1 H2SO4清洗5 h以去除纳米管表面铁纳米颗粒,用250 mL 1.0 mol·L−1 H2SO4于120 ℃、1.3 MPa N2条件下处理6 h以进一步去除残留铁纳米颗粒或团簇;用去离子水洗涤至中性;最后将样品在50 ℃、-0.08 MPa下干燥6 h获得超结构催化剂,分别记为Fe-NCNT/PC-700、Fe-NCNT/PC-800、Fe-NCNT/PC-900。

催化剂表征:采用N2物理吸附仪测定比表面积和孔道结构:真空条件下300 ℃处理3 h,77 K恒温吸附;扫描电子显微镜(SEM)观察催化剂表面形貌:粉末样品粘在铜座表面导电胶上测定。X射线光电子能谱仪(XPS)分析催化剂中元素价态:单色化Al Kα源,结合能通过C1s(284.6 eV)校正;电感耦合等离子体发射光谱仪(ICP-MS)测定催化剂中活性组分铁溶出量。

1.3 硫代硫酸盐氧化实验

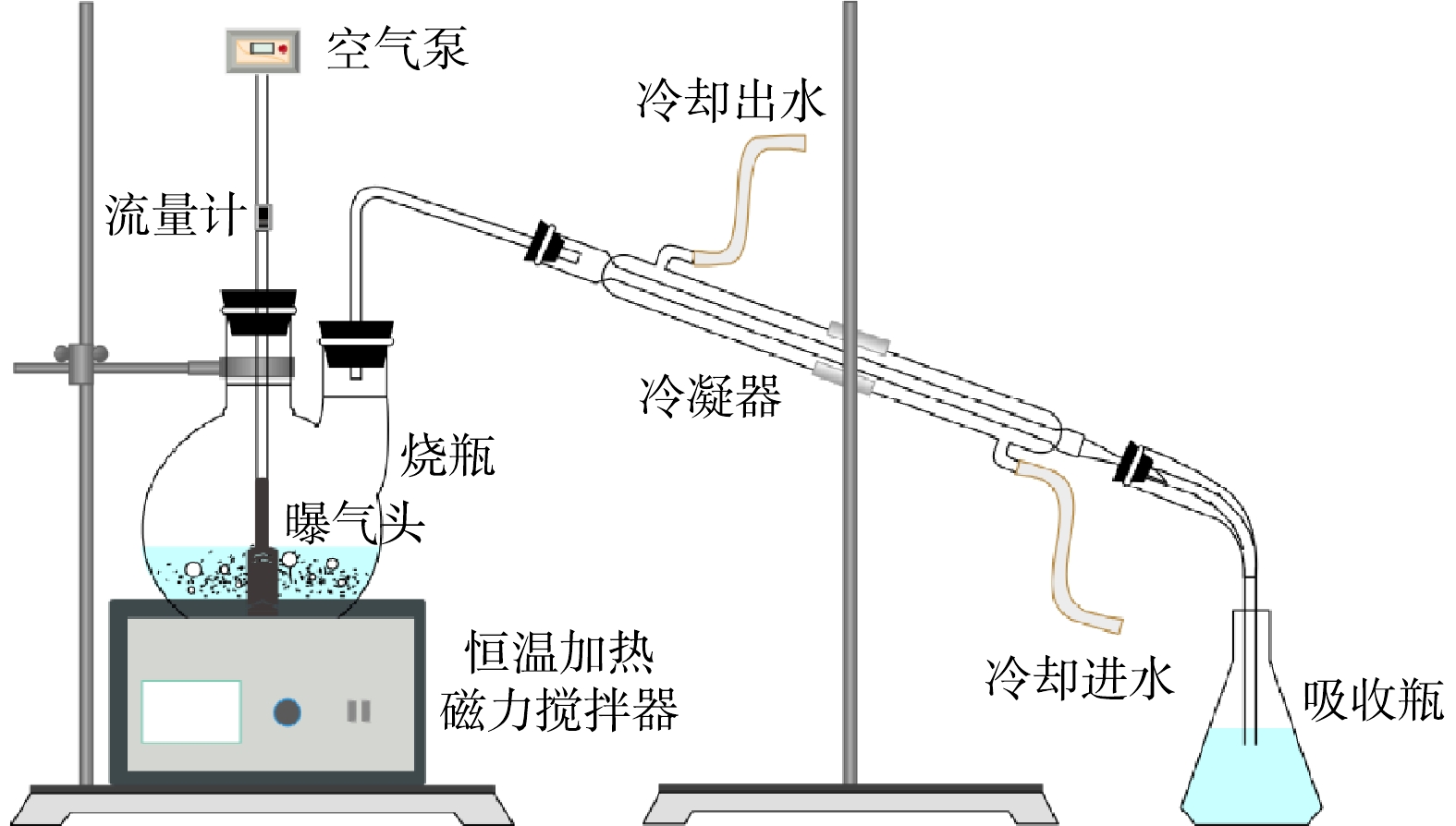

脱硫废液中硫代硫酸盐氧化实验装置如图1所示,主要由恒温加热磁力搅拌器、烧瓶、钛材质曝气头、空气流量计、空气泵、冷凝器和吸收瓶组成。

催化剂焙烧温度考察实验。取250 mL实验用HB、LN 2种脱硫废液,投入1.0 g催化剂于烧瓶中并混合均匀,置于恒温加热磁力搅拌器中加热至85 ℃,采用空气泵鼓入空气(作氧化剂并兼具搅拌作用)并通过流量计控制空气流量为2 L·min−1,开启循环冷却水并用稀硫酸吸收氧化反应过程中尾气,控制氧化反应持续至2 h。氧化反应结束后,静置并过滤脱硫废液。采用碘量法测定脱硫废液中硫代硫酸盐质量浓度,按式(1)计算硫代硫酸盐去除率。

α=C0−CC0×100% (1) 式中:α为硫代硫酸盐去除率,%;C0为氧化前脱硫废液中硫代硫酸盐质量浓度,g·L−1;C为氧化后脱硫废液中硫代硫酸盐质量浓度,g·L−1。

催化剂用量考察实验:采用Fe-NCNT/PC-700催化剂,催化剂用量0~2.0 g,其他条件同催化剂焙烧温度考察实验。反应时间考察实验:采用1.5 g Fe-NCNT/PC-700催化剂,反应时间1~7 h,其他条件同焙烧温度考察实验。氧化过程中pH考察实验:将实验装置中两口烧瓶换为三口烧瓶(其中一口插入pH计),采用1.5 g Fe-NCNT/PC-700催化剂,反应时间1~7 h,间隔0.5 h测定脱硫废液pH,其他条件同焙烧温度考察实验。催化剂稳定性考察实验:采用250 mL稀硫酸水溶液(pH 3.5)代替脱硫废液,控制Fe-NCNT/PC-700催化剂用量1.5 g、反应时间6 h,其他条件同焙烧温度考察实验;实验结束后测定水溶液铁溶出量。

2. 结果与讨论

2.1 催化剂表征

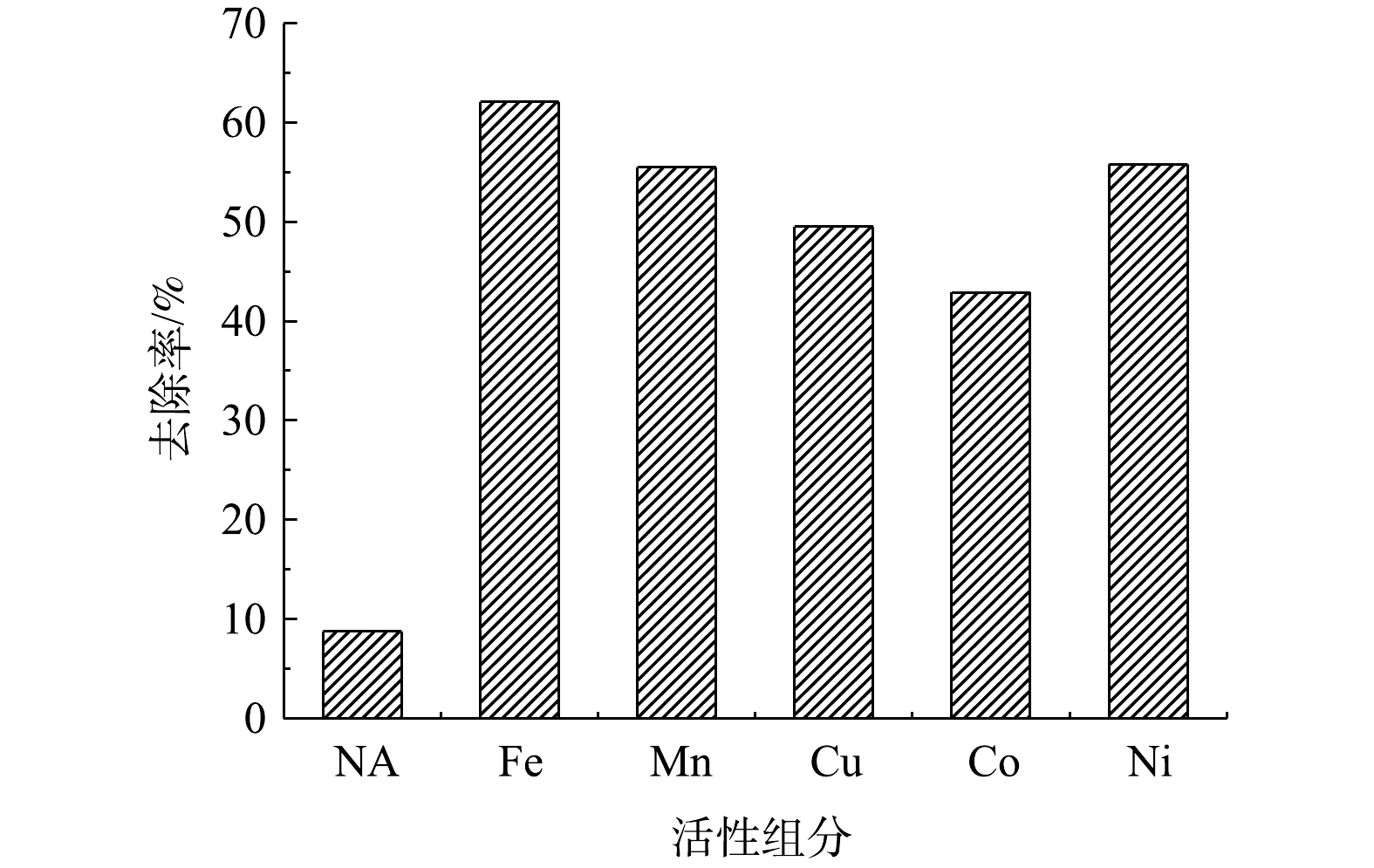

1)活性组分对硫代硫酸盐去除的影响。不同活性组分对硫代硫酸盐去除率影响结果见图2。由图2可见,无活性组分(NA)时,硫代硫酸盐去除率约9%;相比之下,几种过渡金属活性组分对硫代硫酸盐去除率均逾42%,影响顺序为Fe>Ni≈Mn>Cu>Co,其中Fe对硫代硫酸盐去除率高达62%,表明Fe对空气氧化硫代硫酸盐的催化活性最佳。XU等[13-14]亦发现Fe能够显著催化空气氧化硫代硫酸盐,可能与其电子结构及对溶液中含硫化合物的强亲和性有关。因此,选择Fe作为催化剂活性组分。

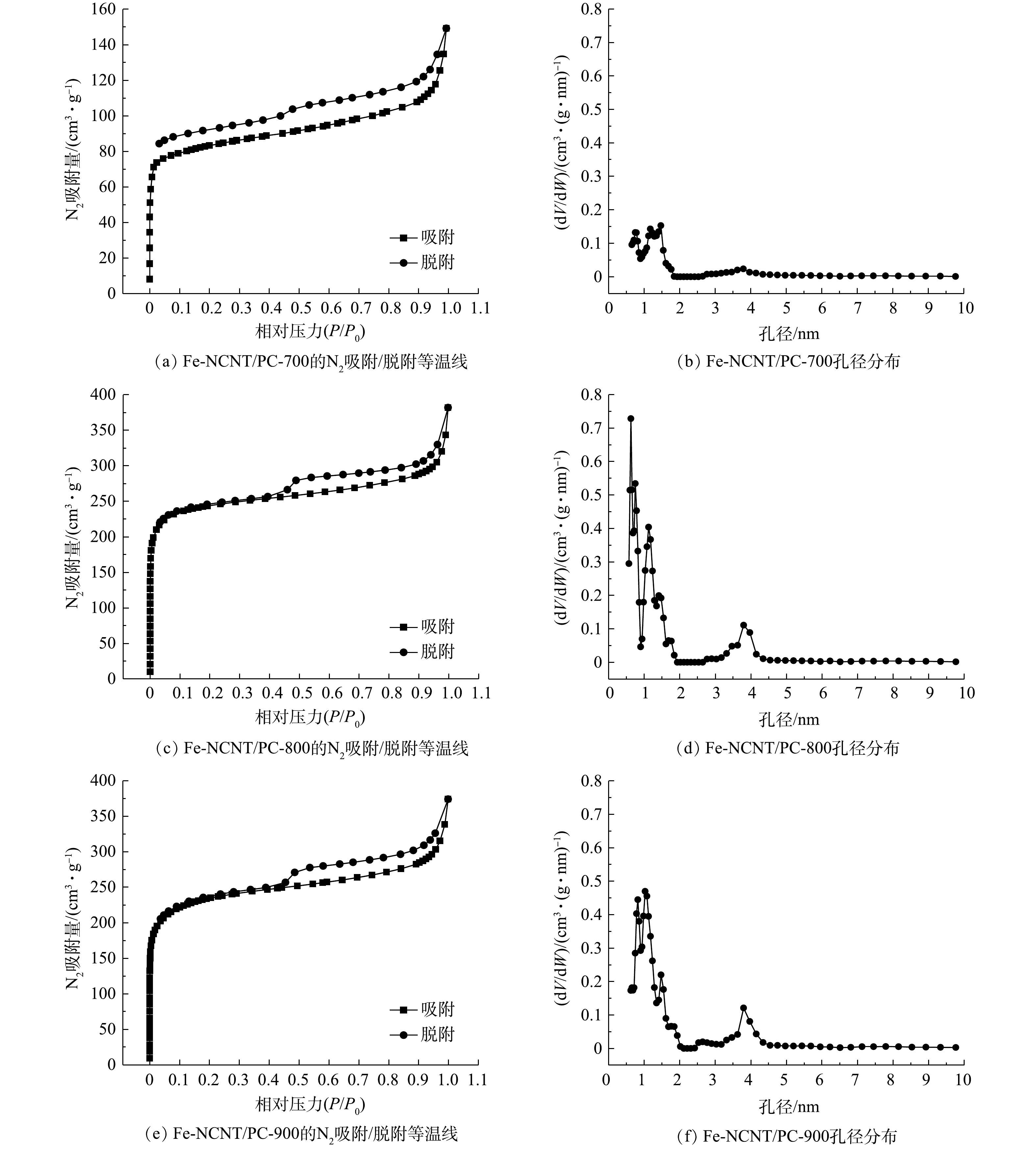

2)比表面积与孔结构。催化剂比表面积和孔道结构影响其性能。Fe-NCNT/PC催化剂的N2吸附/脱附等温线见图3。根据IUPAC吸附等温线分类,图3所示吸附等温线兼具I型和IV型特征:吸附量在相对低压(P/P0 = 0~0.01)区呈垂线式陡增(I型),而在相对高压(P/P0 = 0.45~0.99)时再次较快增大且出现H4型迟滞环(IV型)[15];同时孔径分布集中于0~2 nm和3.5~4.5 nm,表明催化剂属于微-介孔材料。此外,微孔可为催化剂活性位点均匀分散提供相应场所,介孔则可为离子和电解质溶液等介质传质提供相应孔道,故二者协同更有利于提高催化剂活性[16]。

Fe-NCNT/PC催化剂比表面积及孔容见表2。由表2可见,Fe-NCNT/PC-700、Fe-NCNT/PC-800、Fe-NCNT/PC-900比表面积依次为319.971、939.804、886.910 m2·g−1,呈先骤增后缓减趋势。其中,当焙烧温度由700 ℃升至800 ℃时,比表面积、微孔孔容和总孔容显著增大,可能是PC中疏松碳被催化热解参与表面纳米管生长而形成大量微-介孔结构;当焙烧温度进一步升至900 ℃时,比表面积、微孔孔容和总孔容减小,可能是高温环境使微孔结构烧结[4]或转化为介孔结构。

表 2 Fe-NCNT/PC催化剂BET比表面及孔容Table 2. BET surface area and pore volume of catalyst Fe-NCNT/PC催化剂 比表面积/ (m2·g−1) 总孔容/ (cm3·g−1) 微孔孔容/ (cm3·g−1) Fe-NCNT/PC-700 319.971 0.231 0.100 Fe-NCNT/PC-800 939.804 0.591 0.327 Fe-NCNT/PC-900 886.910 0.579 0.302 3)形貌表征。Fe-NCNT/PC催化剂SEM表征结果见图4。由图4(a)可见,薯渣高温碳化后表面形成许多疏松的无定型淀粉碳球,为碳纳米管生长提供良好碳源[17]。由图4(b)~(d)可见,PC经铁盐浸渍和高温热解后,淀粉碳球基本消失,表面形成管径为10~100 nm碳纳米管;Fe-NCNT/PC-700表面碳纳米管管径(10~50 nm)较为均一;随焙烧温度的升高,管径越来越不均一且呈现两极分化(大管径>100 nm,小管径<10 nm),推断纳米管管径变化与催化金属颗粒铁烧结有关。首先,分布于PC上的铁盐在双氰胺作用下还原为铁单质并在高温环境中形成粒径均一的铁纳米颗粒,但焙烧温度达到碳纳米管最佳生长温度后,气氛中C、N源不断沉积至铁纳米颗粒表面并在其催化作用下生长成纳米管结构;其次,焙烧温度升高后,高温打破铁纳米颗粒间表面能平衡,在奥斯特瓦尔熟化作用下,较大铁纳米颗粒不断长大且较小铁纳米颗粒不断缩小,从而使催化纳米管生长的纳米颗粒“种子”出现两极分化,最终导致制备的纳米管管径发生两极分化。因此,推断700 ℃较利于保持铁纳米颗粒间表面能平衡和获得碳纳米管管径均一的催化剂,由此预测Fe-NCNT/PC-700催化性能更佳。

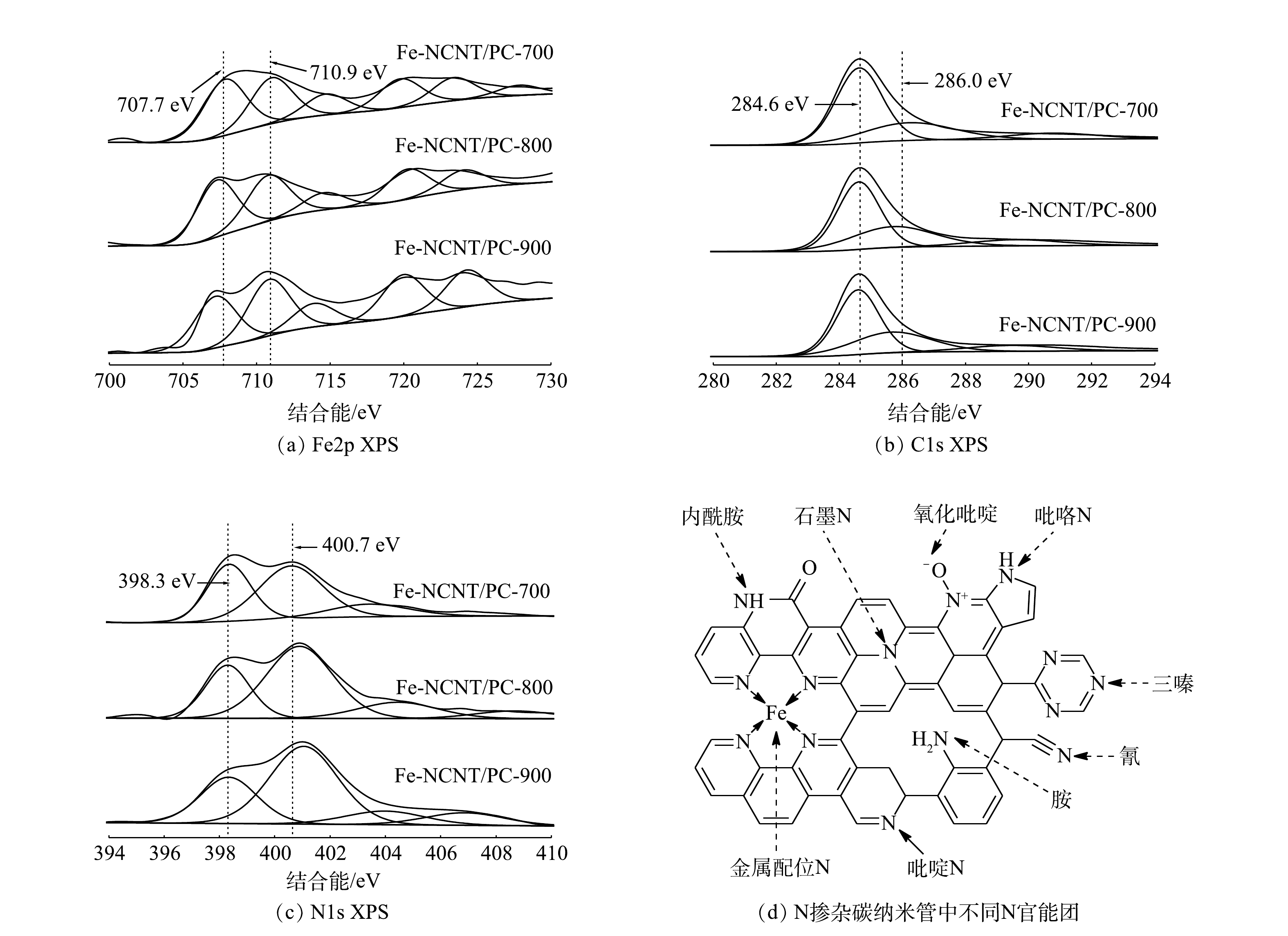

4) XPS分析。催化剂表面化学元素及其价态影响其性能。Fe-NCNT/PC催化剂XPS能谱图见图5。由图5(a)~(c)可知,Fe-NCNT/PC催化剂XPS能谱图出现Fe2p、C1s、N1s信号,表明Fe、N均掺入碳纳米管结构。由图5(a)可见,Fe2p XPS图谱分峰拟合后主要在707.7 eV和710.9 eV处出现明显高斯峰,分别对应FeNx和N-Fe-O[18]。催化剂在焙烧后均经高温酸处理洗除表面铁及其氧化物,FeNx作为一种限域结构能够有效抵御酸腐蚀并具有良好的催化活性[17-18],而铁氧化物可被酸溶解去除,故710.9 eV处高斯峰应为FeNx结构中铁吸附环境中氧而形成的N-Fe-O结构。由于该结构中Fe活性位点被O封死而达到配位饱和状态,故Fe不再发挥催化作用。由图5(b)可见,C1s XPS图谱分峰拟合后在284.6 eV和286.0 eV处出现明显高斯峰,分别对应石墨碳和C-N结构;N掺杂引起C峰显著迁移,说明N以较高比例掺入碳纳米管结构[11]。N掺杂碳材料中N官能团及含量同样对催化剂性能有重要影响[15]。由图5(c)可见,N1s XPS图谱分峰拟合后在398.3 eV和400.7 eV处出现吡啶氮和石墨氮[11-12]。N掺杂碳纳米管中不同N官能团[19]见图5(d)。其中,吡啶氮有利于吸附氧气且其孤对电子易与铁形成FeNx而提高催化剂活性[16];石墨氮能够形成大π键并降低键能,促进氧化过程中电子转移[18]。同时,随着焙烧温度升高,吡啶氮与石墨氮峰强之比不断降低,而吡啶氮是锚定铁原子的配位元素,表明FeNx结构在高温焙烧条件下不稳定,故催化剂活性提升主要来自其表面具有限域铁原子结构的纳米管结构增长。综上所述,焙烧温度升高不利于形成FeNx结构和提高催化剂活性,由此预测Fe-NCNT/PC-700催化剂活性最佳。

2.2 Fe-NCNT/PC催化空气氧化脱硫废液中硫代硫酸盐

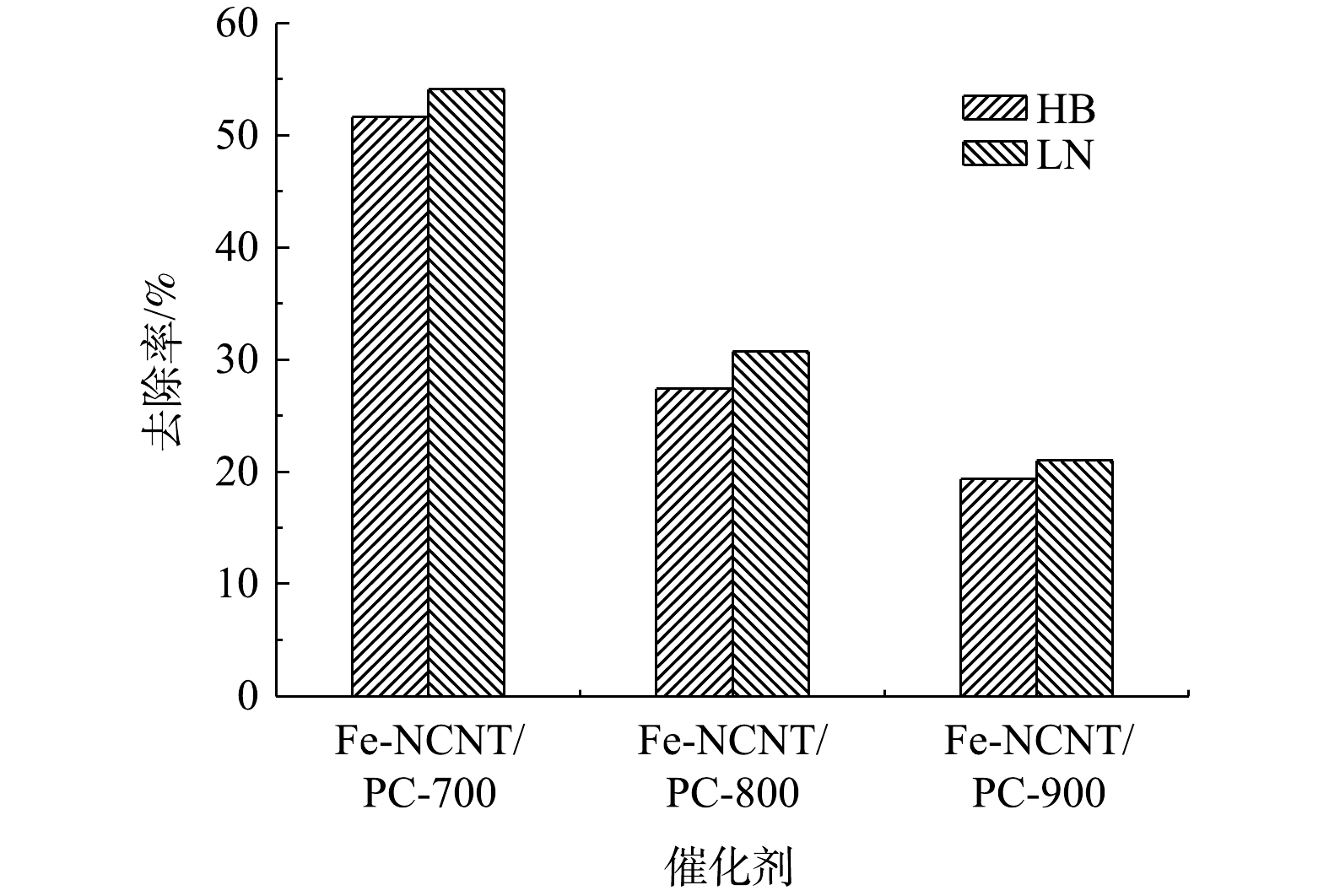

1)催化剂焙烧温度影响。催化剂焙烧温度对脱硫废液中硫代硫酸盐去除率影响如图6所示。由图6可知,随着催化剂焙烧温度的升高,其对HB、LN 2种脱硫废液中硫代硫酸盐去除率依次降低,且Fe-NCNT/PC-700显著大于Fe-NCNT/PC-800、Fe-NCNT/PC-900。以上结果表明催化剂焙烧温度升高会降低催化剂对硫代硫酸盐催化氧化性能,与上述催化剂的SEM和XPS分析表征结果一致。主要原因是焙烧温度升高导致催化剂表面缺陷及铁原子限域结构减少[17]。此外,Fe-NCNT/PC-700、Fe-NCNT/PC-800、Fe-NCNT/PC-900对LN脱硫废液中硫代硫酸盐去除率均较HB脱硫废液略高,可能是前者初始pH较后者低而有利于硫代硫酸盐氧化反应。GONZÁLEZ-LARA等[20]亦研究发现,硫代硫酸盐溶液初始pH越低,空气氧化相同条件下去除率越高;这是因为初始pH越低,硫代硫酸盐对空气中氧消耗越快,从而硫代硫酸盐氧化速率越快[21-22]。

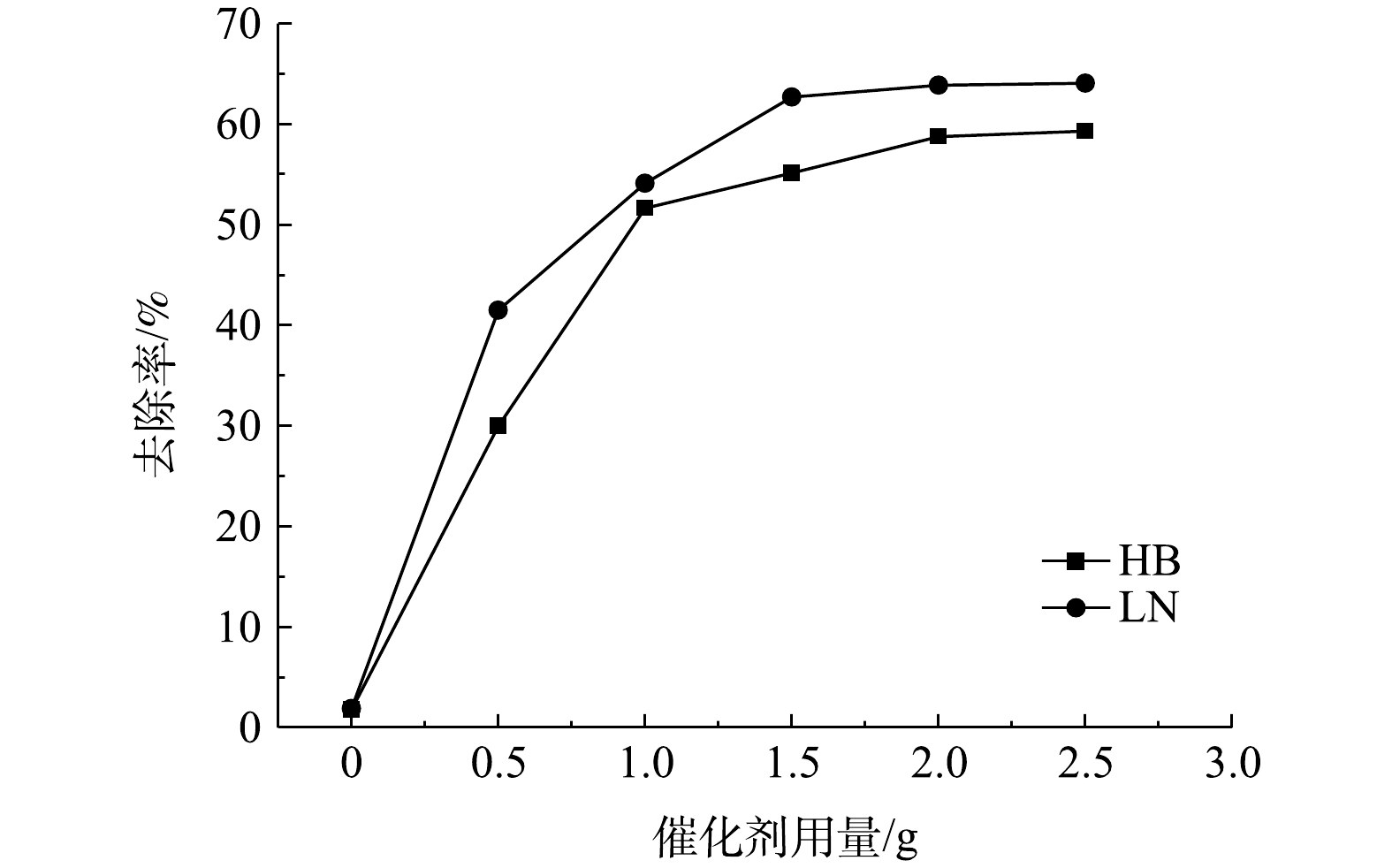

2)催化剂用量影响。Fe-NCNT/PC-700催化剂用量对脱硫废液中硫代硫酸盐去除率影响如图7所示。由图7可知,空气氧化(即无催化剂)对2种脱硫废液中硫代硫酸盐去除率极低;当催化剂用量由0.5 g增至1.5 g时,2种脱硫废液中硫代硫酸盐去除率均显著升高,这是因为催化剂能够提供的活性点位随其用量增加而快速增加,从而促进硫代硫酸盐快速氧化;当催化剂用量由1.5 g增至2.5 g时,2种脱硫废液中硫代硫酸盐去除率的升高相对缓慢,说明此时催化剂用量已逐渐成为催化空气氧化反应的非限速步骤。值得一提的是,LN脱硫废液中硫代硫酸盐去除率始终较HB脱硫废液上升快,其原因或在于:在催化剂用量相同条件下,催化活性点位数量一定,而LN脱硫废液中硫代硫酸盐质量浓度较HB脱硫废液中的低,故其催化空气氧化反应速率较快。鉴于催化剂通常在脱硫废液中硫代硫酸盐氧化后会进入副产物硫磺,为降低对硫磺品质影响及催化空气氧化运行成本,综合考虑催化剂用量选择1.5 g。

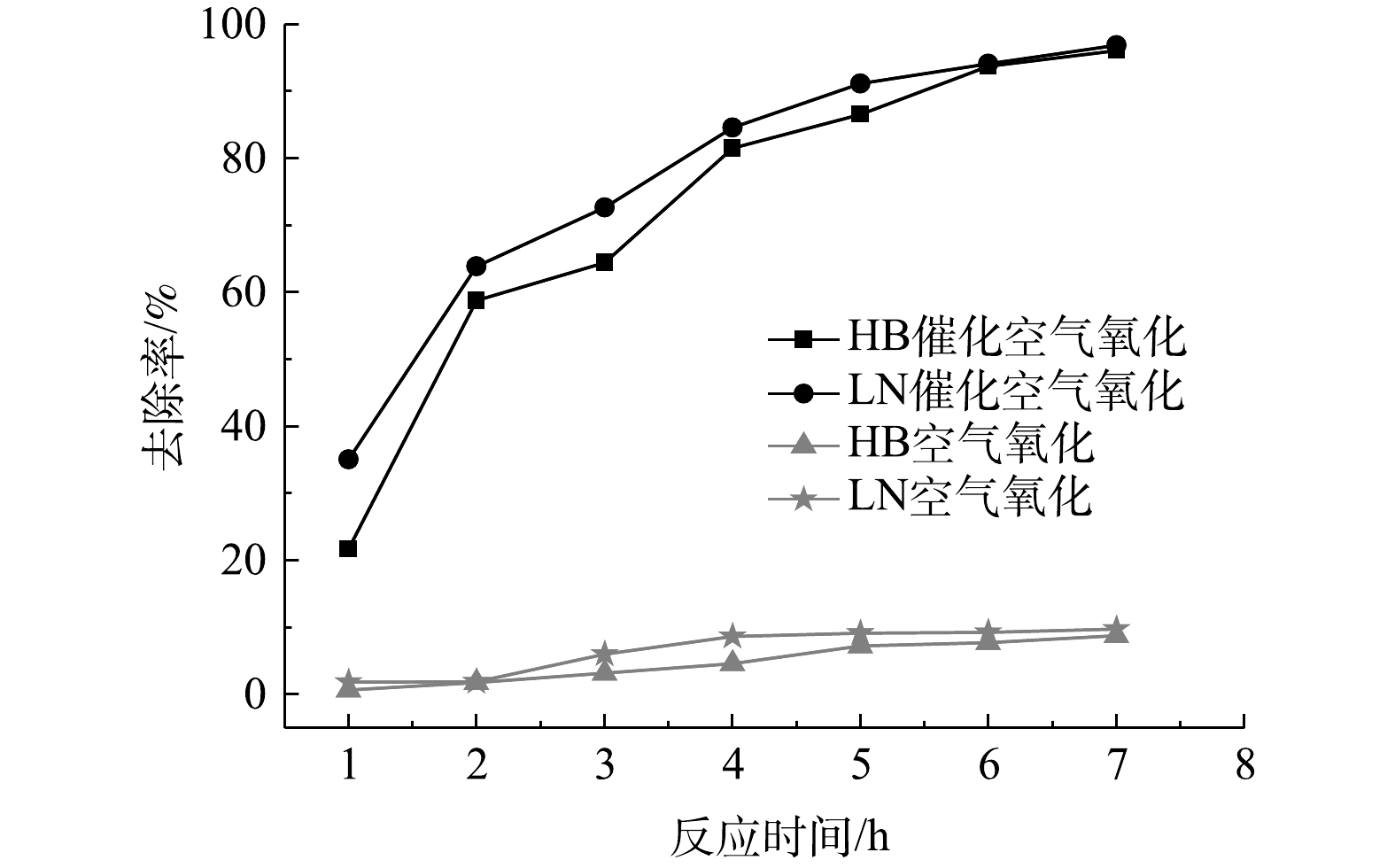

3)反应时间影响。氧化反应时间对脱硫废液中硫代硫酸盐去除率影响如图8所示。由图8可知,无论是空气氧化还是催化空气氧化,HB、LN 2种脱硫废液中硫代硫酸盐去除率均随反应时间延长而呈先升高后稳定趋势,但相同时间下催化空气氧化对硫代硫酸盐去除率显著高于空气氧化,而空气氧化对硫代硫酸盐去除率低于10%。GONZÁLEZ-LARA等[20]利用空气鼓泡氧化硫代硫酸盐,发现在常压、空气流量1 L·min−1、60 ℃下反应5 d转化率最高为30%,同样证明空气氧化硫代硫酸盐较困难[23]。当反应时间由1 h延长至5 h时,催化空气氧化对硫代硫酸盐去除率快速升高;当反应时间由5 h延长至7 h时,硫代硫酸盐去除率略有升高而后趋于稳定,说明硫代硫酸盐逐渐去除完全,符合硫代硫酸盐氧化2个阶段特征[20];第1阶段主要为硫代硫酸盐快速转化为SO32−、SO42−和亚稳态S4O62-[23],脱硫废液pH显著降至酸性;第2阶段主要为剩余硫代硫酸盐发生酸分解和SO32−、S4O62−继续缓慢氧化为硫酸盐[22]。因此,催化空气氧化反应时间宜控制在6 h,此时HB、LN 2种脱硫废液中硫代硫酸盐去除率约为95%。

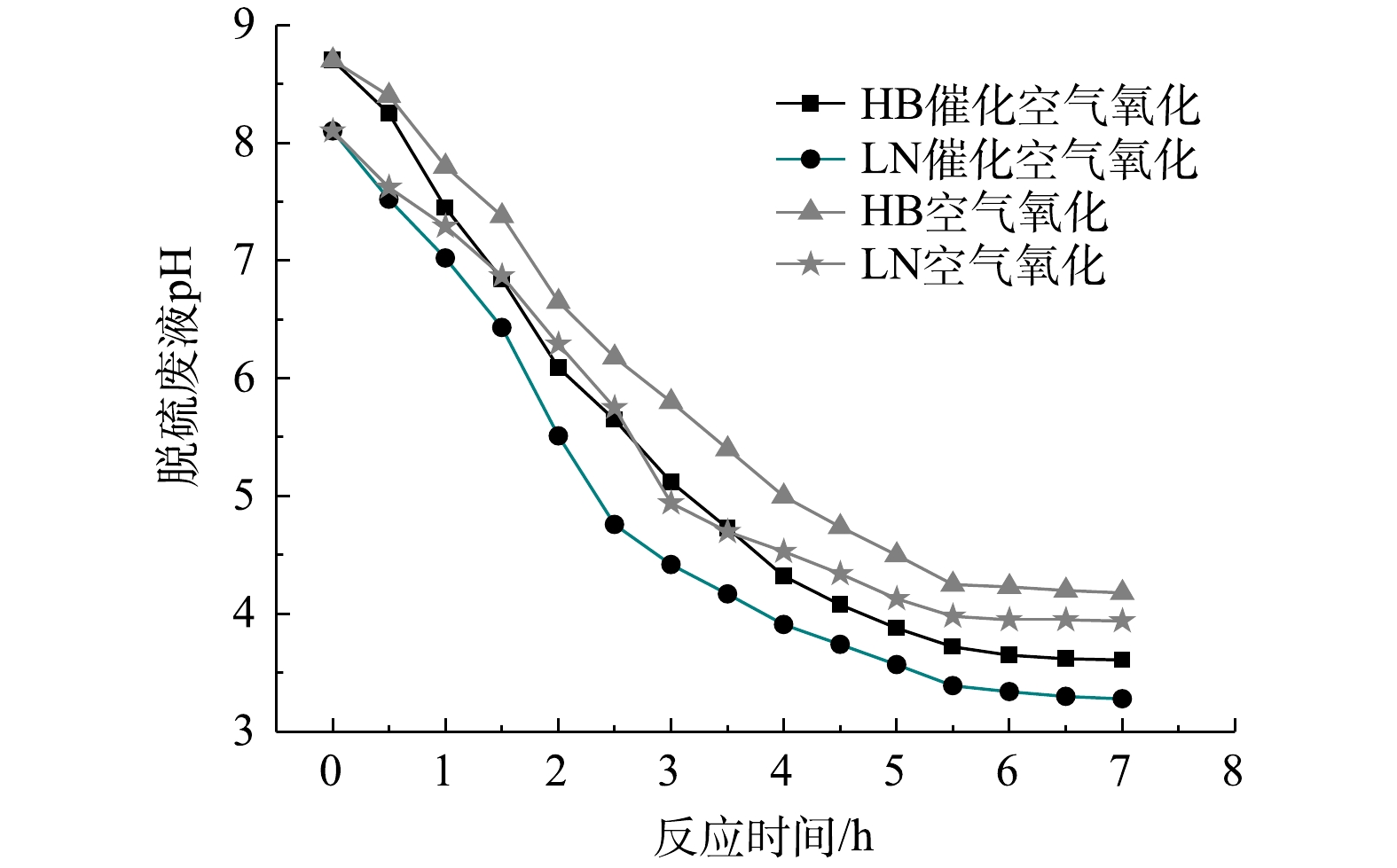

4)氧化反应过程中pH变化与催化剂稳定性。随着氧化反应时间延长,脱硫废液pH发生显著变化,可能会导致催化剂活性组分流失。因此,氧化过程中测定脱硫废液pH,其随反应时间变化如图9所示。由图9可知,HB、LN 2种脱硫废液的初始pH均呈碱性;随着氧化反应时间延长,脱硫废液pH逐渐降至酸性;在HB、LN 2种脱硫废液催化氧化过程中pH降低更快且最终pH更低,依次为3.6、3.3,空气氧化最终pH均约4.0,而硫代硫酸盐在pH小于4.0时不稳定易发生酸分解[20]。结合氧化实验现象,分析认为脱硫废液中硫代硫酸盐氧化过程中pH下降主要原因是溶解性氨逸出、氧化过程中产生HSO3−和SO2等酸性物质[20]以及高浓度有机物氧化产生乙酸等小分子酸[24]。

基于对HB、LN 2种脱硫废液催化氧化最终pH,利用pH=3.5的稀硫酸水溶液代替脱硫废液评价催化剂中活性组分稳定性。实验结束后测得水溶液中铁溶出量为0.010 2 mg·L−1。显然,Fe-NCNT/PC-700催化剂中活性组分铁溶出量极低,再次证明FeNx限域结构能够锚定催化剂中活性金属铁,防止催化剂中活性组分铁流失,进而有利于后续提取高品质盐产品。

3. 结论

1)过渡金属元素(Fe、Mn、Cu、Co、Ni)对硫代硫酸盐催化空气氧化活性顺序为Fe>Ni≈Mn>Cu>Co。

2) Fe-NCNT/PC催化剂具有微-介孔结构和FeNx限域结构,升高焙烧温度有利于改善催化剂比表面积和孔道结构,但使催化剂表面碳纳米管尺寸出现两极分化和FeNx限域结构不稳定,从而降低催化剂活性和稳定性,最适焙烧温度为700 ℃。

3) Fe-NCNT/PC-700催化剂能够催化空气氧化HB、LN 2种脱硫废液中的硫代硫酸盐,最佳催化剂用量1.5 g、氧化时间6 h,去除率大于95%;脱硫废液初始pH越低,硫代硫酸铵氧化速率越快。

4)在HB、LN 2种脱硫废液中的硫代硫酸盐氧化过程中,脱硫废液pH由碱性显著降至酸性;Fe-NCNT/PC-700催化剂的FeNx限域结构能够防止其在酸性环境中活性组分铁流失。

-

表 1 部分规模大于10 t∙d−1的医疗废物消毒处理机构

Table 1. A part of medical waste disinfection treatment facilities with capacity over 10 t∙d−1

处理机构 消毒处理技术 处理规模/(t∙d-1) 武汉千子山处置中心 高温蒸汽消毒 60 长沙处置中心 高温蒸汽消毒 40 沈阳处置中心 微波消毒 30 许昌处置中心 微波消毒 15 杭州处置中心 化学消毒 110 黑龙江处置中心 高温干热消毒 20 表 2 医疗废物消毒集中处理技术规范修订前后工艺类型对照

Table 2. Comparison of process types before and after revision of technical specifications for disinfection centralized treatment engineering

-

[1] 生态环境部, 国家市场监督管理总局. 医疗废物处理处置污染控制标准: GB 39707-2020[EB/OL]. [2021-07-01]. http://www.mee.gov.cn/ywgz/fgbz/bz/bzwb/gthw/gtfwwrkzbz/202012/t20201218_813930.shtml. [2] Healthcare Without Harm. Non-incineration medical waste treatment technologies in Europe[R]. Prague: Healthcare Without Harm, 2004. [3] WINDFELD E S, BROOKS M, SU L. Medical waste management: a review[J]. Journal of Environmental Management, 2015, 163(1): 98-108. [4] 国家环境保护总局. 关于印发《全国危险废物和医疗废物处置设施建设规划》的通知: 环发[2004]16号[EB/OL]. [2021-07-01]. http://www.mee.gov.cn/gkml/zj/wj/200910/t20091022_172261.htm. [5] 国家环境保护总局. 医疗废物高温蒸汽集中处理工程技术规范(试行): HJ/T 276-2006[EB/OL]. [2021-07-01]. http://www.mee.gov.cn/ywgz/fgbz/bz/bzwb/other/hjbhgc/200608/t20060801_77545.htm. [6] 国家环境保护总局. 医疗废物微波消毒集中处理工程技术规范(试行): HJ/T 229-2006[EB/OL]. [2021-07-01]. http://www.mee.gov.cn/ywgz/fgbz/bz/bzwb/other/hjbhgc/200603/t20060315_73896.shtml. [7] 国家环境保护总局. 医疗废物化学消毒集中处理工程技术规范(试行): HJ/T 228-2006[EB/OL]. [2021-07-01]. http://www.mee.gov.cn/ywgz/fgbz/bz/bzwb/other/hjbhgc/200603/t20060315_73898.htm. [8] 生态环境部. 医疗废物高温蒸汽消毒集中处理工程技术规范: HJ 276-2021[EB/OL]. [2021-07-01]. http://www.mee.gov.cn/ywgz/fgbz/bz/bzwb/other/hjbhgc/202106/t20210616_839122.shtml. [9] 生态环境部. 医疗废物微波消毒集中处理工程技术规范: HJ 229-2021[EB/OL]. [2021-07-01]. http://www.mee.gov.cn/ywgz/fgbz/bz/bzwb/other/hjbhgc/202106/t20210616_839121.shtml. [10] 生态环境部. 医疗废物化学消毒集中处理工程技术规范: HJ 228-2021[EB/OL]. [2021-07-01]. http://www.mee.gov.cn/ywgz/fgbz/bz/bzwb/other/hjbhgc/202106/t20210616_839119.shtml. [11] 联合国环境规划署. 关于持久性有机污染物的斯德哥尔摩公约[EB/OL]. [2021-07-01].https://www.un.org/chinese/documents/decl-con/popsp/. [12] 陈扬, 吴安华, 冯钦忠, 等. 新时期医疗废物管理模式的嬗变及发展[J]. 中国感染控制杂志, 2017, 16(6): 493-496. doi: 10.3969/j.issn.1671-9638.2017.06.001 [13] 李敏, 王超, 倪明江, 等. 医疗废物焚烧厂二恶英排放对周边土壤的影响(2007-2014年)[J]. 环境科学学报, 2016, 36(10): 3804-3809. [14] 严密, 李晓东, 陆胜勇, 等. 危险废物焚烧炉周边土壤中二恶英等分布[J]. 浙江大学学报, 2011, 45(5): 896-900. [15] 程亮, 张筝, 陶亚, 等. 我国“十四五”医疗废物集中处置体系优化思路[J]. 环境工程学报, 2021, 15(2): 401-408. doi: 10.12030/j.cjee.202008110 [16] 环境保护部等三部委. 国家危险废物名录(2016年版): 部令 第39号[EB/OL]. [2021-07-01]. http://www.mee.gov.cn/gkml/hbb/bl/201606/t20160621_354852.htm. [17] 生态环境部等五部委. 国家危险废物名录(2021年版): 部令 第15号[EB/OL]. [2021-07-01]. http://www.mee.gov.cn/xxgk2018/xxgk/xxgk02/202011/t20201127_810202.html?tdsourcetag=s_pcqq_aiomsg. [18] 环境保护部, 国家质量监督检验检疫总局. 生活垃圾填埋场污染控制标准: GB 16889-2008[EB/OL]. [2021-07-01]. http://www.mee.gov.cn/ywgz/fgbz/bz/bzwb/gthw/gtfwwrkzbz/200804/t20080414_121136.shtml. [19] 环境保护部, 国家质量监督检验检疫总局. 生活垃圾焚烧污染控制标准: GB 18485-2014[EB/OL]. [2021-07-01]. http://www.mee.gov.cn/ywgz/fgbz/bz/bzwb/gthw/gtfwwrkzbz/201405/t20140530_276307.shtml. [20] 张筝, 程亮, 王夏晖, 等. 我国医疗废物应急处置体系构建思路[J]. 环境科学研究, 2020, 33(7): 1683-1690. [21] 王荔, 钟日钢, 陈德珍, 等. 生活垃圾焚烧炉应急处置医疗废物对炉渣和烟气排放影响研究[J]. 环境卫生工程, 2021, 29(6): 1-7. [22] 陈扬, 冯钦忠, 刘俐媛, 等. 中国环境技术验证评价现状及发展[J]. 环境保护科学, 2021, 47(3): 7-12. [23] 中华人民共和国国务院办公厅. 国务院办公厅关于印发《强化危险废物监管和利用处置能力改革实施方案》的通知: 国办函[2021]47号[EB/OL]. [2021-07-01]. http://www.mee.gov.cn/zcwj/gwywj/202105/t20210525_834448.shtml. [24] 中华人民共和国国务院. 《危险废物经营许可证管理办法》: 中华人民共和国国务院令 第408号[EB/OL]. [2021-07-01]. https://www.mee.gov.cn/ywgz/fgbz/xzfg/200701/t20070109_99355.shtml. [25] 曹云霄, 陈伟星, 于晓东, 等. 环境技术验证在医疗废物消毒处理领域的应用——以摩擦热处理技术为例[J]. 环境工程学报, 2021, 15(9): 2985-2995. -

DownLoad:

DownLoad: