-

燃煤烟气脱硫工艺分为湿法脱硫、干法脱硫和半干法脱硫3种[1-3]。其中,湿法脱硫工艺应用最广泛,SO2脱除率达95%以上。然而,该工艺存在设备腐蚀严重、易造成石膏雨,并产生大量废水等问题[4-6]。干法脱硫为气固反应,其工艺流程及装置较为简单,且具有能耗低、二次污染少等优点,但其脱硫效果较差、脱硫剂利用率较低,且系统运行可靠性不高[7]。半干法脱硫工艺为气、液、固三相反应,利用烟气显热可将湿浆料中的水分或喷入的增湿水加热蒸发以实现烟气增湿,其产物呈干燥态[8-9]。半干法脱硫工艺结合了湿法脱硫工艺和干法脱硫工艺的优势,且SO2脱除率可达90%以上[10-11],故备受关注。

半干法脱硫工艺采用Ca(OH)2为脱硫剂。在干燥条件下,Ca(OH)2几乎不与SO2反应,而在有水或水蒸气存在的条件下,Ca(OH)2与SO2具有很高的反应活性[12-15]。因此,探究水及其他因素对半干法脱硫效果的影响,对于其工况的选取及工艺的改进具有重要意义。式(1)、式(2)为有水及水蒸气存在的条件下Ca(OH)2与SO2的主要脱硫反应方程式。

本研究利用固定床反应器,以Ca(OH)2作为脱硫剂,考察反应温度、脱硫剂颗粒粒径、反应空速、模拟烟气中水蒸气含量对半干法脱硫反应的影响;同时,以脉冲增湿方法改善半干法工艺的脱硫效果,以期为钙基半干法脱硫工艺的改进提供参考。

-

所使用的二氧化硫气体(SO2,浓度1%,氮平衡)、空气(Air,21%O2/N2)、氮气(N2,纯度99.999%)均购自北京环宇京辉京城气体科技有限公司;氢氧化钙(Ca(OH)2,AR,≥95.0%)购自天津百伦斯生物技术有限公司;无水氯化钙(CaCl2,AR,≥96.0%)购自国药集团化学试剂有限公司。

-

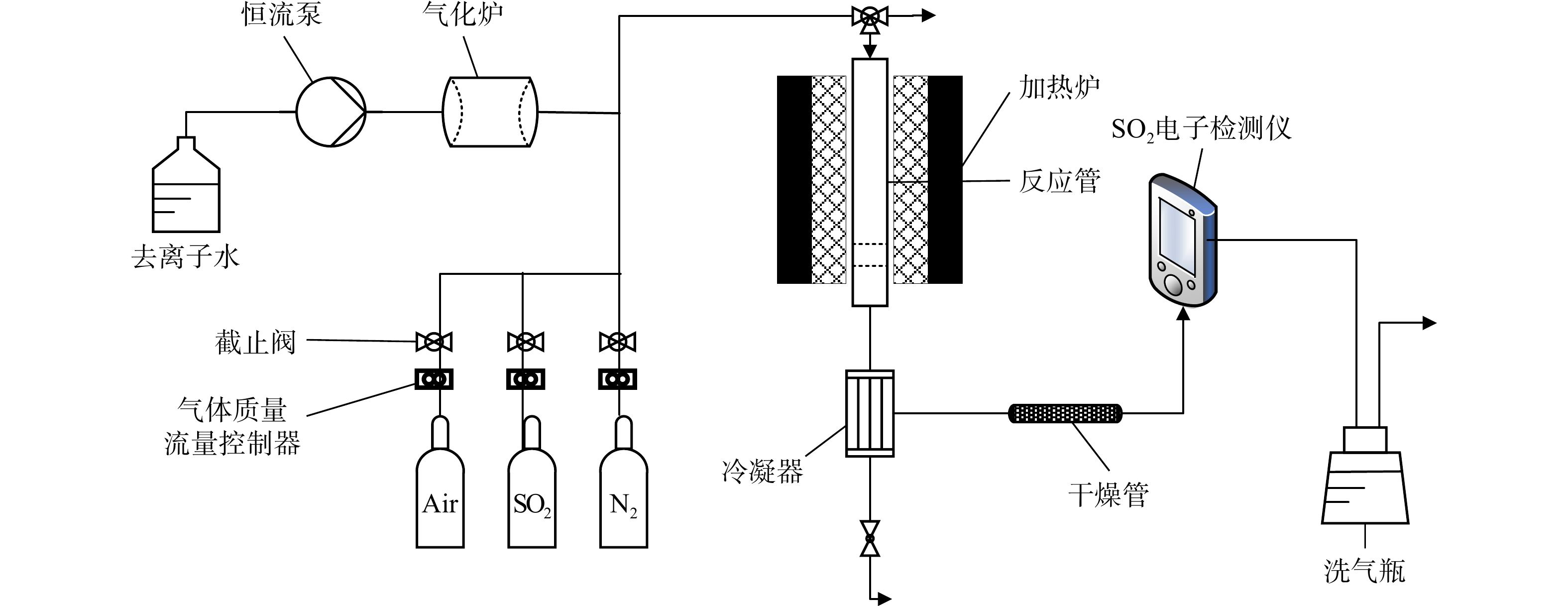

实验装置由配气系统、反应系统、出口气体检测系统、尾气处理系统4部分组成(见图1)。配气系统主要装置有恒流泵、气化炉、气瓶(SO2、N2、Air);反应系统主要有加热炉和管式固定床反应器;出口气体检测系统由冷凝器、干燥管、SO2检测仪组成;尾气处理系统为盛有NaOH水溶液的洗气瓶。

模拟烟气的SO2、N2及空气流量由质量流量控制器设定。SO2质量浓度为2 285.7 mg·Nm−3。去离子水经连接管路流入气化炉,其流量由恒流泵控制,在气化炉中产生水蒸气后再与反应气混合并通入固定床反应器中进行脱硫反应。

将200目的Ca(OH)2粉末加去离子水制浆后造粒,在120 ℃下干燥,再破碎、筛分,得到不同粒径的Ca(OH)2颗粒备用。固定床下部填充直径2 mm的刚玉球作为支撑,并在刚玉球上方装填Ca(OH)2颗粒。

反应管出口气体经过冷凝器、干燥管除水后,进入SO2检测仪进行分析,之后进入尾气处理系统经充分净化后外排至环境中。

-

采用SO2检测仪分析进出口SO2质量浓度。我国火电厂燃煤烟气中SO2的质量浓度排放标准为35 mg·Nm−3[16]。本研究将该质量浓度定义为SO2穿透浓度,将SO2出口质量浓度达到穿透浓度时的反应时间定义为穿透时间。

脱硫率(η)的计算方法式为式(3)。Ca(OH)2利用率(Ue)是评价脱硫效果及脱硫反应经济性的重要指标,其计算式为式(4)。Ca/S,即Ca(OH)2的使用量与SO2穿透时的SO2脱除量之比,其计算式为式(5)。

式中:Cin为反应气体中SO2进口质量浓度,mg·Nm−3;Cout为SO2出口质量浓度,mg·Nm−3;V为反应气体体积流量,mL·min−1;t1为脱硫反应的穿透时间,min;t2为脱硫反应的理论反应时间,min;

NCaOH2 为Ca(OH)2的使用量,mol;NSO2 为SO2穿透时的SO2脱除量,mol。 -

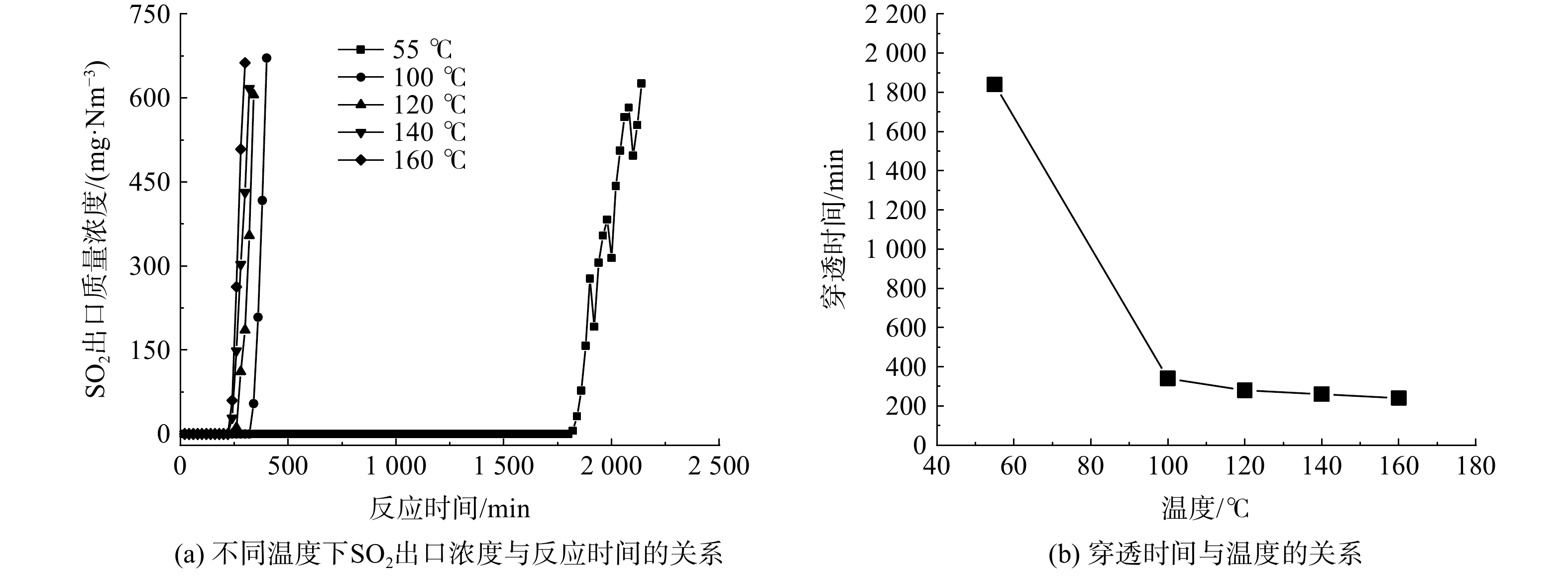

温度对Ca(OH)2与SO2的脱硫反应有一定影响。在55~160 ℃下,采用平均粒径0.58 mm的Ca(OH)2颗粒,在空速2 500 h−1、含硫气体中水蒸气体积分数5%的条件下进行脱硫实验,SO2出口质量浓度随反应时间的变化如图2(a)所示,穿透时间与反应温度的关系如图2(b)所示。穿透时间随温度的升高而降低,当温度由55 ℃逐渐升至160 ℃时,穿透时间由1 840 min降至240 min。此结果表明,在55~160 ℃下,Ca(OH)2的脱硫效果会随着反应温度的升高而下降,这与文献[17-18]的结论相吻合。

-

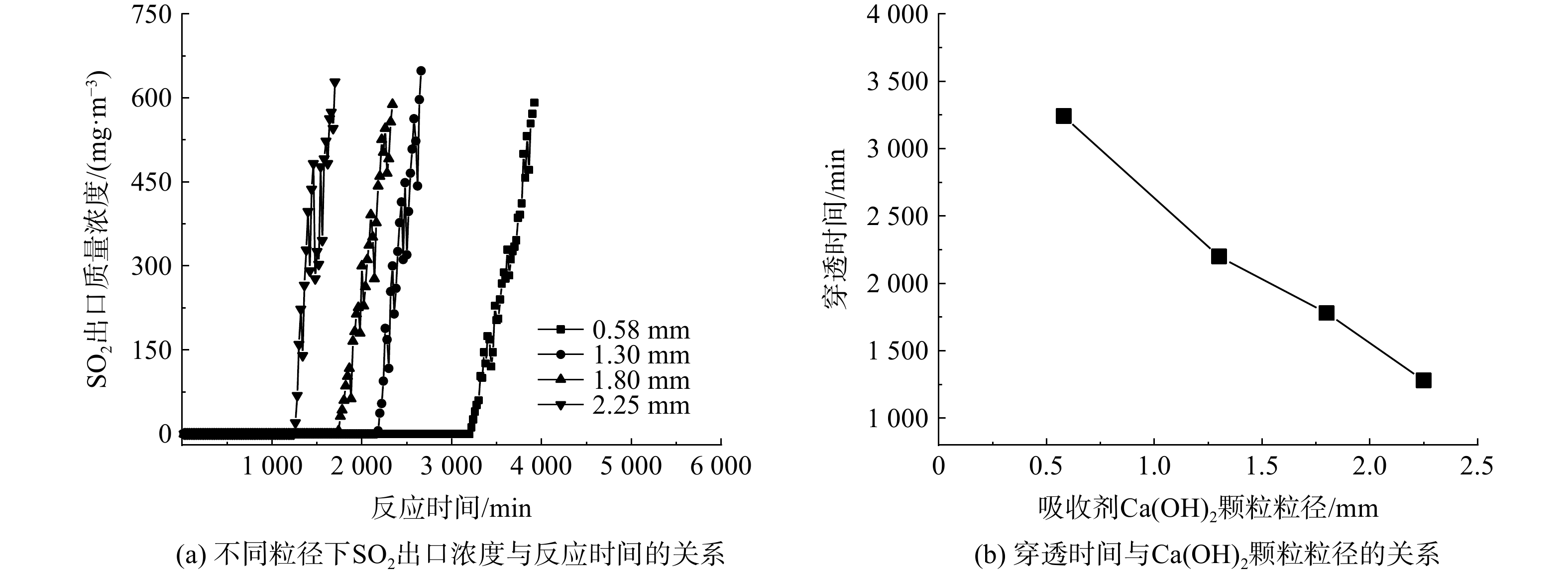

固定床反应器内填充的Ca(OH)2颗粒粒径越大,床层空隙率则越高。为避免空隙率过高影响实验结果,采用了40 mm直径的反应管。较大的管径比可有效减小壁面附近空隙增大时带来的壁面效应影响[19]。同时,Ca(OH)2颗粒粒径的增大还会造成SO2的内扩散阻力增大,不利于进行脱硫反应。图3反映了半干法脱硫在不同Ca(OH)2颗粒粒径条件下的实验结果,在55 ℃、2 500 h−1及水蒸气体积分数为12%的条件下,随着Ca(OH)2颗粒粒径的增大,脱硫反应的穿透时间不断缩短。

图4分别反映了Ca/S及Ca(OH)2利用率与Ca(OH)2颗粒粒径的变化关系。在Ca(OH)2颗粒的平均粒径为0.58 mm、反应温度为55 ℃、空速为2 500 h−1、水蒸气体积分数为12%的条件下,当出口SO2达到穿透浓度时,可获得本实验的最佳脱硫效果。根据式(4)和(5)计算出该条件下的Ca(OH)2利用率为71.3%、Ca/S为1.4。Ca/S随Ca(OH)2粒径的增加而不断增大,而Ca(OH)2利用率则不断降低。当Ca(OH)2颗粒的平均粒径由0.58 mm增至2.25 mm时,Ca/S由1.4增至3.6,Ca(OH)2的利用率则从71.3%降至27.8%。可见,Ca(OH)2颗粒的平均粒径增大不利于半干法脱硫效果的提升。这是由于:Ca(OH)2颗粒的粒径增大会造成颗粒的比表面积减小及SO2内扩散阻力的增加,导致颗粒内部大量Ca(OH)2未能与SO2发生反应,最终使得Ca(OH)2利用率降低,穿透时间随之缩短。

-

空速对脱硫效果的影响如图5所示。空速的提高使得脱硫反应的穿透时间缩短,在Ca(OH)2颗粒平均粒径为0.58 mm、水蒸气体积分数为12%、温度为55 ℃的条件下,当空速由2 500 h−1升至7 500 h−1时,穿透时间由3 240 min大幅降至260 min。

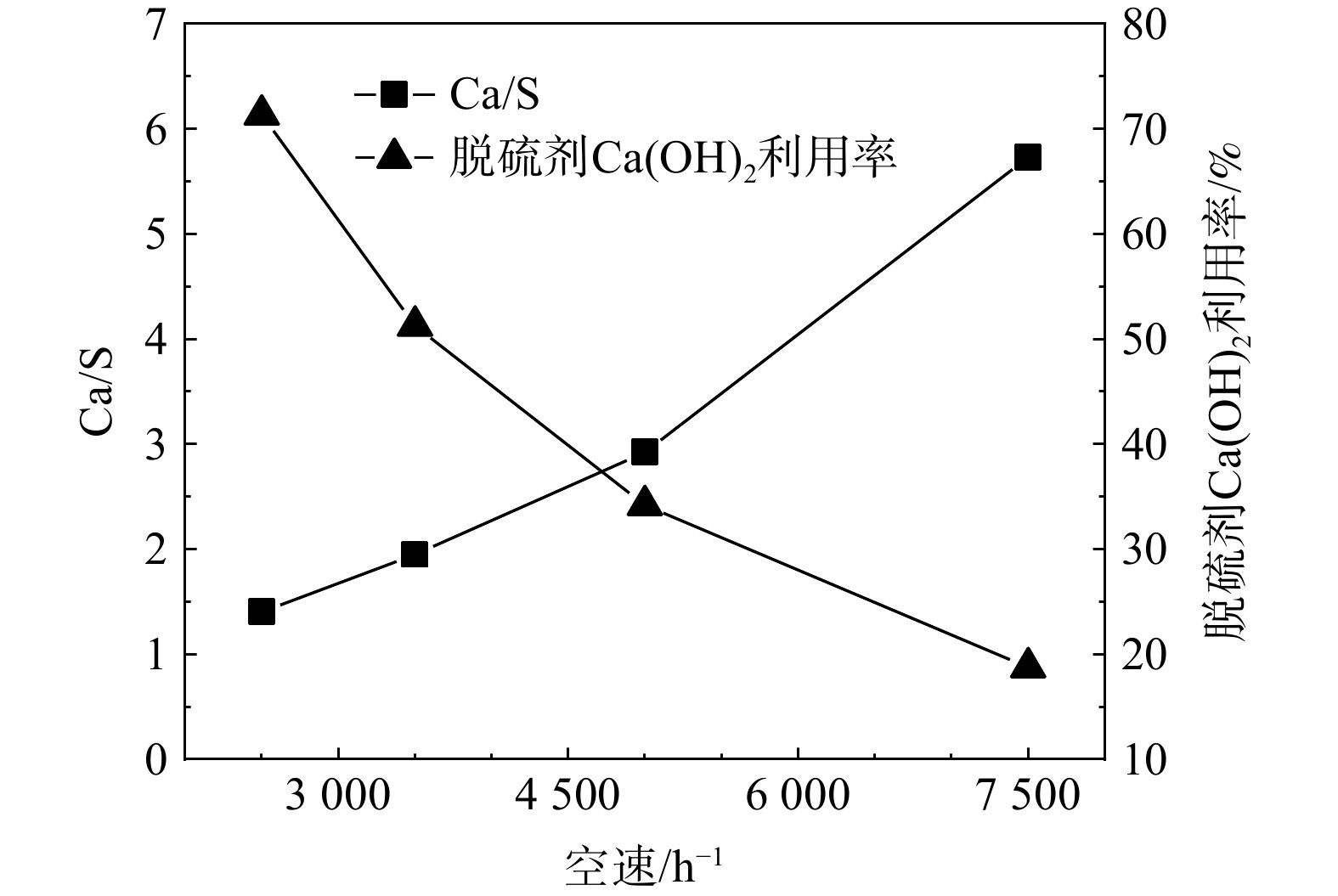

不同空速对Ca/S及脱硫剂Ca(OH)2利用率的影响如图6所示。随着反应空速的增大,Ca/S随之增大而Ca(OH)2利用率则随之降低。保持其他条件不变,当反应空速由2500 h−1增加到7500 h−1时,Ca/S由1.4提高为5.7,Ca(OH)2的利用率则由71.3%降低到18.8%。可见,空速的增大会导致脱硫效果急剧下降。在较高的空速下,烟气在床层的停留时间会缩短,脱硫反应速率则大幅提高。反应中会快速生成大量脱硫产物并覆盖至脱硫剂颗粒表面,所形成的致密产物层可阻止SO2与颗粒内部的Ca(OH)2继续反应,使得脱硫反应快速穿透。

-

在半干法脱硫工艺中,烟气中的水蒸气含量对脱硫效果影响显著[20-21]。图7反映了水蒸气体积分数对脱硫效果的影响规律。穿透时间随着反应气体中水蒸气含量的增加而增大,在Ca(OH)2颗粒平均粒径为0.58 mm、空速为2 500 h−1、温度为55 ℃的条件下,当水蒸气的体积分数由5%升至12%时,脱硫反应的穿透时间由1 840 min大幅增至3 240 min。

水蒸气体积分数对Ca/S及脱硫剂Ca(OH)2利用率的影响如图8所示。随着水蒸气含量的增加,Ca/S相应不断降低,Ca(OH)2利用率则不断提高。水蒸气的体积分数由5%增至12%时,Ca/S由2.5降至1.4,Ca(OH)2的利用率由40.9%增至71.3%。这表明水蒸气含量的增大有利于半干法脱硫反应的进行。实际上,烟气中水蒸气的体积分数越大,反应中Ca(OH)2颗粒的表面越容易润湿从而形成液膜,这使得Ca(OH)2可游离出部分OH−,进而与烟气中的SO2进行快速、充分的离子反应[22-23]。反之,当烟气中水蒸气含量太低时,水蒸气不足以使得Ca(OH)2颗粒表面润湿,SO2与Ca(OH)2的离子反应便难以进行。当烟气为不含水蒸气的极端干燥状态时,SO2与干燥的Ca(OH)2几乎不发生反应[24]。

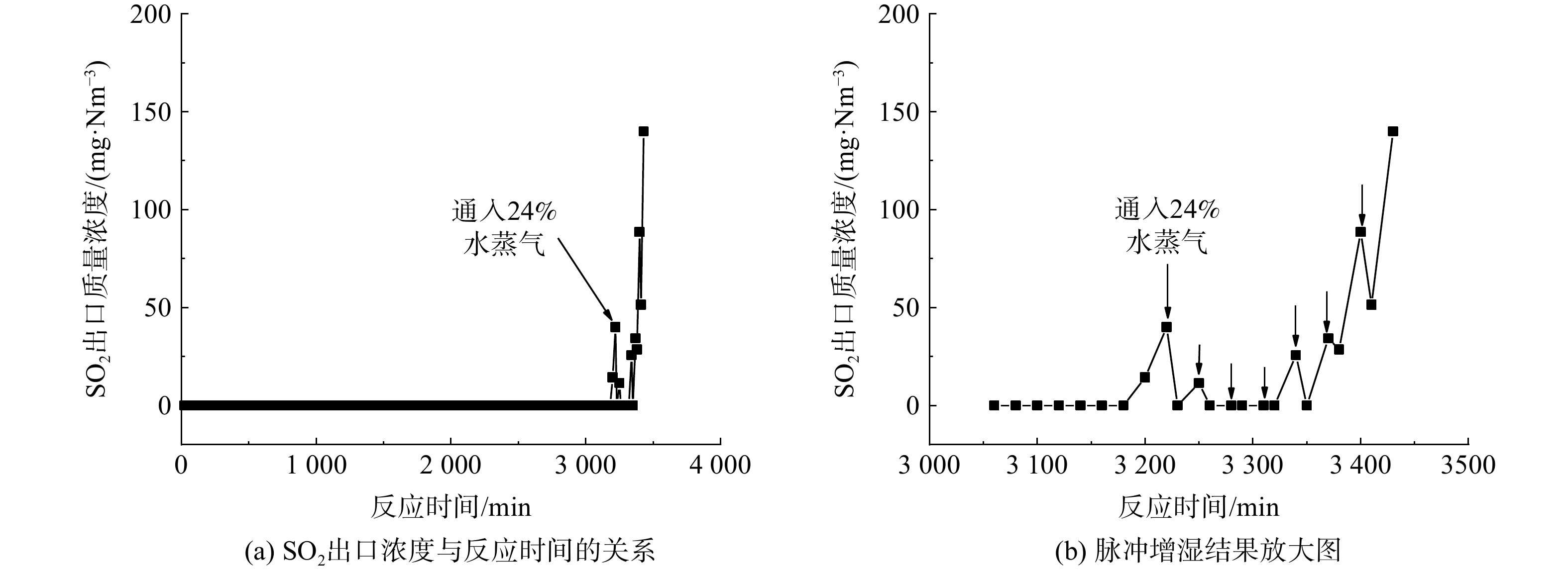

本研究提出了以脉冲式增湿方法对半干法脱硫工艺进行改进,故对水蒸气含量对半干法脱硫反应的影响进行了研究。当出口SO2质量浓度首次达到穿透浓度时,通过恒流泵调节水的流量,使反应气体中的水蒸气体积分数由12%增至24%并保持10 min。之后,将水蒸气体积分数调回原来的12%。20 min之后,再将反应气体中的水蒸气体积分数由12%增至24%并保持10 min。如此循环往复进行脉冲式的增湿,直至脱硫反应出口SO2质量浓度再次达到35 mg·Nm−3这一穿透浓度,结果如图9所示。图9(b)中的箭头为反应气体中的水蒸气体积分数由12%增至24%的时间节点。在反应3 220 min时,出口SO2质量浓度达到40 mg·Nm−3,即在水蒸气体积分数为12%条件下,脱硫反应首次穿透。而首次脉冲增湿后,出口SO2质量浓度降至0,接着水蒸气体积分数调回原先的12%并保持20 min。之后出口SO2质量浓度逐渐增至11 mg·Nm−3。这表明水蒸气含量的增加促进了脱硫,即使在反应穿透后,通过增加水蒸气含量仍可增加脱硫剂颗粒表面的润湿程度,使得SO2与颗粒内部未反应的Ca(OH)2得以继续反应。如此循环往复,直至第7次脉冲增湿时还有明显效果。在前6次脉冲增湿期间,出口SO2质量浓度一直保持低于穿透浓度。通过脉冲增湿,反应穿透时间延长了约160 min,Ca(OH)2利用率提高了4.4%,Ca/S由1.43降至1.36。

又研究了Ca(OH)2颗粒的平均粒径为2.25 mm时的脱硫反应当出口SO2浓度首次达到穿透浓度时脉冲增湿方法对脱硫效果的影响。实验结果如图10所示。结果表明,脉冲增湿使得该条件下的脱硫反应的穿透时间延长了约720 min,计算得到的Ca(OH)2利用率提高了15.6%,Ca/S由3.6降低到了2.3。2.25 mm的Ca(OH)2颗粒粒径条件下的脉冲增湿结果虽然仍与本实验最佳脱硫效果有较大差距,但脉冲增湿对脱硫效果的改善幅度较0.58 mm Ca(OH)2颗粒粒径的条件下有了较大提升。

分析脉冲式增湿方法对半干法脱硫效果的促进原因可发现,由于水蒸气体积分数为24%时,反应气体处于过饱和状态,在进入反应管后易凝结成为液态水并覆盖在Ca(OH)2颗粒表面形成液膜,使得脱硫剂表面及内部未反应的Ca(OH)2得以继续游离出部分OH−并与SO2发生反应,最终导致出口SO2质量浓度降低,穿透时间也相应延长。然而,长时间通入24%体积分数的水蒸气会发生Ca(OH)2颗粒团聚和床层板结,而以2:1的时长比循环通入水蒸气体积分数为12%和24%的脉冲增湿方法,则可保证在脱硫效果改善的同时有效避免上述不利情形发生。因此,采用脉冲增湿方法可优化半干法脱硫技术。

-

1)较低的反应温度、Ca(OH)2颗粒粒径的减小、反应空速的降低、烟气中水蒸气含量的提高均有利于半干法脱硫效果的提升,即有利于穿透时间的增加、脱硫剂利用率的提高及Ca/S的降低。当反应温度为55 ℃、Ca(OH)2颗粒平均粒径为0.58 mm、反应空速2 500 h−1、烟气中水蒸气体积分数12%时,可获得最佳脱硫效果。在SO2质量浓度为穿透浓度(35 mg·Nm−3)时,Ca(OH)2利用率达可到71.3%,Ca/S为1.4。

2)脉冲增湿方法可促进半干法脱硫工艺的脱硫效果。在上述最佳条件下,当反应器出口SO2达到穿透浓度时,通过实施脉冲增湿,即间歇提高反应气体中水蒸气体积分数可使穿透时间延长160 min,达到3 380 min,此时Ca(OH)2利用率提高了4.4%。采用脉冲增湿方法可优化半干法脱硫工艺。

钙基半干法燃煤烟气脱硫技术的影响因素

Influencing factors of coal-fired flue gas desulfurization by calcium-based semi-dry method

-

摘要: 半干法烟气脱硫技术因具有耗水量少、产物易处理等特点而备受关注。基于固定床反应器研究了反应温度、脱硫剂Ca(OH)2颗粒粒径、反应空速及烟气中水蒸气体积分数对Ca(OH)2脱硫性能的影响。结果表明,Ca(OH)2颗粒粒径的减小、反应空速的降低、烟气中水蒸气体积分数的提高及低反应温度等因素,有利于SO2的脱除、Ca(OH)2利用率的提高及Ca/S的降低。当Ca(OH)2颗粒的平均粒径为0.58 mm、反应空速为2 500 h−1、模拟烟气中水蒸气体积分数为12%、反应温度为55 ℃时,可获得最佳脱硫效果。在SO2穿透浓度35 mg·Nm−3下,Ca(OH)2的利用率可达到71.3%,此时Ca/S为1.4。在上述条件下,SO2达到穿透浓度时,通过实施脉冲增湿可使穿透时间延长、Ca(OH)2利用率进一步提升至75.7%。本研究结果可为半干法脱硫工艺的改进提供参考。

-

关键词:

- 烟气脱硫 /

- 固定床 /

- 半干法 /

- 脱硫剂Ca(OH)2 /

- 脉冲增湿

Abstract: Semi-dry flue gas desulfurization has attracted extensive attention because of its characteristics of low water consumption and easy treatment of products. The effects of reaction temperature, particle size of desulfurizer Ca(OH)2, reaction space velocity, and volume fraction of water vapor in flue gas on the desulfurization performance of Ca(OH)2 were researched in a fixed bed reactor. Results showed that the reduction of Ca(OH)2 particle size, the decrease of space velocity, the increase of water vapor volume fraction in flue gas and the low reaction temperature were conducive to the removal of SO2, Ca(OH)2 utilization and the reduction of Ca/S. The best desulfurization performance could be achieved when the average particle size of Ca(OH)2 was 0.58 mm, the space velocity was 2 500 h−1, the volume fraction of water vapor in the simulated flue gas was 12% and the reaction temperature was 55 ℃. When the SO2 penetration concentration reached 35 mg·Nm−3, the utilization rate of Ca(OH)2 was 71.3%, and the Ca/S was 1.4. Under the above conditions, when the content of SO2 reached penetration concentration, penetration time can be prolonged and Ca(OH)2 utilization rate can be further increased to 75.7% by implementing pulse humidification. The results of this study can provide reference for the improvement of semi-dry desulfurization process improvement. -

随着电子产品更新速度的加快,导致其使用周期缩短,产生了大量的电子垃圾。据统计,2020年全球产生了5.36×107 t电子垃圾,比上一年增加近2×106 t,电子废弃物已成为世界上增长最快的固体废物;预计到2030年将达7.4×107 t,2050年增至1.2×108 t [1]。手机的平均使用寿命约为2~3 a,2020年中国废旧手机已超过5×108 台[2]。线路板是手机中核心部件之一,废旧手机的产生伴随着大量的废手机板(Waste Printed Circuit Boards of Mobile Phones, WPCB-MPs)。WPCB-MPs中含有大量的铜、锡、铅、镍等有色金属,是手机元器件中最具价值的二次资源[3]。因此,WPCB-MPs中金属的回收一直是研究的热点。

目前,WPCB-MPs金属回收方法主要有机械物理法、生物冶金、湿法冶金等[4]。机械物理法包括WPCB-MPs的拆解、破碎、分选等,一般可作为其他处理方式的预处理[5]。生物冶金法是利用某些微生物或其代谢产物与电子废弃物中的金属发生作用,产生氧化、还原、溶解、配位等反应,从而实现电子废弃物中有价金属(尤其是贵金属)的回收[6]。传统湿法冶金主要是利用强酸或强碱浸出废线路板中的金属,然后再对浸出液进行分离和除杂,利用净化、沉淀、过滤、萃取、离子交换等方法得到目标金属[7-8]。

矿浆电解不同于传统的湿法冶金,它是指在一个装置中同时实现金属浸出、部分溶液净化及电沉积的技术,因此具有流程短、能耗低、金属分离效果好、环保等优势。在我国,利用矿浆电解法第一次成功实现分离的是金属铋,并且阴极上析出的金属锑纯度可达99%以上,含铅小于0.04%,首次实现了矿浆电解工业化[9-10]。近年来,矿浆电解法也逐步用于电子垃圾资源化。例如,在酸性条件下,利用矿浆电解法回收废弃CPU插槽中的金属,在最佳实验条件下,总金属的分离率可高达93%以上[11]。随后,为了促进其工业应用,进行了5 000 mL规模实验,铜的回收率达94.5%[12-13];此外,还证实了酸性体系下矿浆电解液循环使用的可行性[14]。虽然这些研究可以获得较高的铜回收率,但其他金属,如Fe、Al等也存在于电解质和阴极产物中,因而降低了电流效率和产物纯度[15]。有研究发现,在氨-氯化铵碱性矿浆电解体系中,Cu可以形成低价态的[Cu(NH3)]+铜氨络合物从而在阴极沉积,而铁和锰等金属几乎不能形成此类络合物,这有助于提高电流效率和铜纯度[16]。实验结果显示,在最佳条件下,WPCB-MPs中铜的回收率为97.48%、纯度为99.992 1%,电流效率达106.76%[17]。

电解液循环可以降低化学试剂的使用量以及减少废液的产生,节约成本、保护环境,对工业化生产有着重要作用。因此,在前期氨-氯化铵碱性矿浆电解体系的研究基础上,探讨电解液循环对Cu的回收率、电流效率和纯度以及Cu和Ni、Zn、Pb等金属迁移转化的影响,以期为后期工业化应用奠定基础。

1. 实验部分

1.1 实验材料与试剂

本实验所使用的WPCB-MPs已拆除元器件,经切割式破碎机破碎(BR20,中科骏驰精密仪器(北京)有限公司),过40目筛,得到粒径<0.45 mm的WPCB-MPs粉。

采用HCl-HNO3-HClO4-HF[18]对样品进行消解,通过电感耦合等离子体光学发射光谱法(ICP-OES,Optima 8300,美国PerkinElmer公司)测定其金属的质量分数,结果如表1所示。WPCB-MPs中最主要元素是Cu,其质量分数达到34.30%;其次是Ba、Fe、Al、Ni,质量分数分别为2.40%、1.59%、1.40%、1.42%;然后是Zn、Pb、Sn、Mg、Cr,质量分数均低于1%,共计为2.69%,远低于铜。

表 1 废手机板主要成分Table 1. Main compositions of WPCB-MPsCu Ba Fe Al Ni Zn Pb Sn Mg Cr 34.30% 2.40% 1.59% 1.40% 1.42% 0.89% 0.55% 0.73% 0.28% 0.24% 本实验所用氨水(NH3·H2O)、五水硫酸铜(CuSO4·5H2O)、氯化铵(NH4Cl)、氯化钠(NaCl)皆为分析纯,实验用水为超纯水。

1.2 实验装置与方法

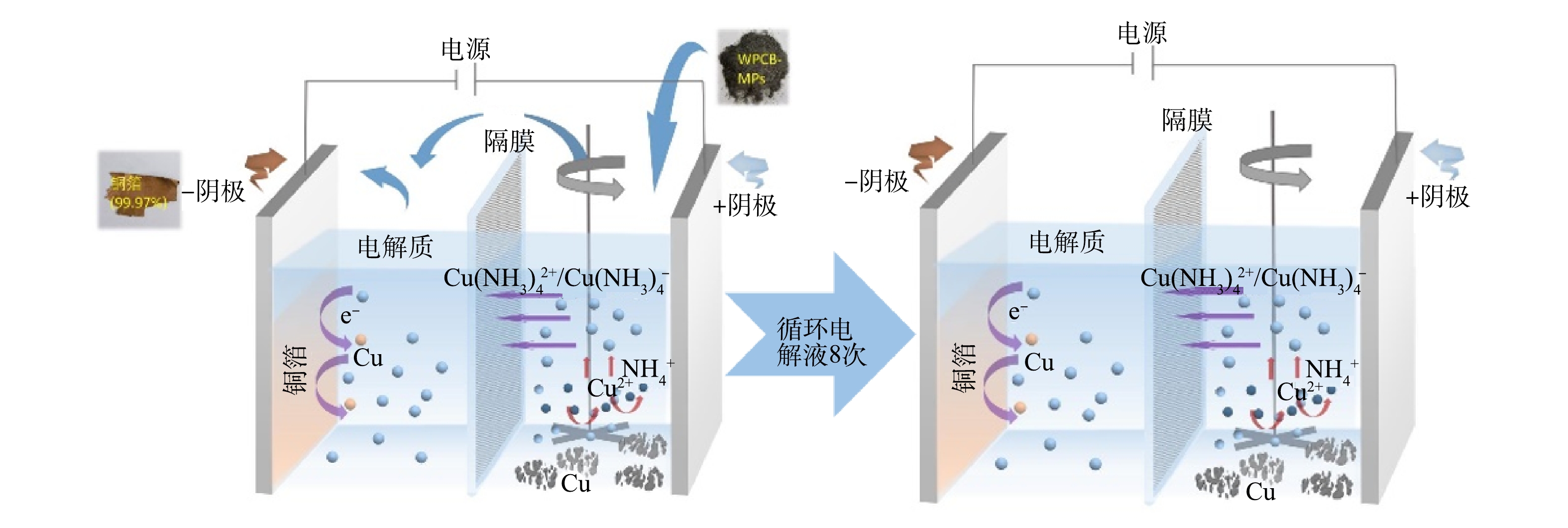

实验采用自制的聚四氟乙烯槽(10 cm×6 cm×7 cm),如图1所示。耐酸碱的滤布分隔成阴极区和阳极区,阴极区宽4.5 cm,阳极区宽5.5 cm。阳极使用钛表面镀钌铱电极,阴极为钛板,极板的尺寸为6.95 cm×6.5 cm×0.2 cm。反应时采用精密增力电动搅拌器(JJ-1,江苏金怡仪器科技有限公司,中国)在阳极区进行机械搅拌,使线路板粉与电解液充分接触。

首次电解时电解液200 mL,0.5 mol∙L−1 NaCl、0.5 mol∙L−1 NH4Cl、4 mol∙L−1 NH3∙H2O、20 g∙L−1 Cu2+(CuSO4∙5H2O)。将6 g WPCB-MPs粉末添加到阳极室中,搅拌,20 mA·cm−2下电解3 h。电解完成后,收集阴极区的铜箔,用1∶2的氨水混合液反复冲洗以洗去铜箔表面的铜氨络合物,洗净后于60 ℃下干燥至恒重。浆料通过0.45 μm的多孔滤膜进行抽滤,阳极渣60 ℃下干燥至恒重,分离后的电解液则用于第2次循环。第2次电解,使用第1次电解后的剩余电解液,用氨水调节电解液的pH至9.90左右,同时,用NH4Cl适当调节电解液NH4+物质的量浓度,在相同的Cu2+质量浓度、电流密度、固液比和电解时间下进行第2次实验。反应结束后,收集阴极产物、阳极渣以及电解液。重复该过程7次,具体如表2所示。

表 2 电解液循环体系实验安排Table 2. Experimental arrangements of the electrolyte circulation system循环次数 电流密度/(mA∙cm−2) 固液比/(g∙L−1) 时间/h 调节前电解液中Cu2+质量浓度/(g∙L−1) 调节后电解液中Cu2+质量浓度/(g∙L−1) 反应前pH 反应后pH 电解液/mL 氨水加入量/mL 1 20 30 3 − 20 10.20 9.5 200 − 2 20 30 3 20.75 20 10.00 9.2 205 19 3 20 30 3 21.63 20 9.90 9.10 210 28 4 20 30 3 20.47 20 9.90 9.10 209 18 5 20 30 3 20.34 20 9.90 9.10 200 15 6 20 30 3 19.63 20 9.90 9.00 200 20 7 20 30 3 21.08 20 9.90 9.30 208 17 8 20 30 3 20.47 20 9.90 9.10 206 13 注:“−”表示该数值不存在。 每次电解之后,分别收集阳极渣、阴极产物、电解液。阴极产物和阳极渣在HCl-HNO3-HClO4-HF体系[18]下进行消解。消解液和电解液中铜浓度采用紫外分光光度法(730 nm)测定[19],其他金属则使用ICP-OES测定。阴极产物的物相及微观形态分别通过X射线衍射仪(XRD,Japan Rigaku, 29 /Ultima IV)和扫描电子显微镜(SEM, Cari Zeiss, UItra55, Heidenheim ,德国)进行表征。

Cu回收率、阴极产物纯度、Cu的电流效率、金属在阳极渣、阴极产物、电解液中的分布率计算方法如式(1)~式(4)所示。

Cu回收率=100%−m1w1m2w2 (1) 式中:m1为阳极渣质量,g;w1为阳极渣中金属的质量分数;m2为WPCB-MPs粉质量,g;w2为WPCB-MPs粉中金属的质量分数。

阴极产物铜纯度=100%−其他金属的质量分数 (2) 铜的电流效率=m3m4×100% (3) 式中:m3为实际得到的阴极铜的质量,g;m4为根据法拉第定律计算得到的理论阴极铜的质量,g。

m4=MCuItZCuF (4) 式中:MCu为Cu的相对分子质量,63.54 g∙mol−1;I为通过的电流,A;t为电解反应的时间,h;ZCu为铜的价态,2;F为法拉第常数,F=96 485.3 C∙mol−1。

2. 结果与讨论

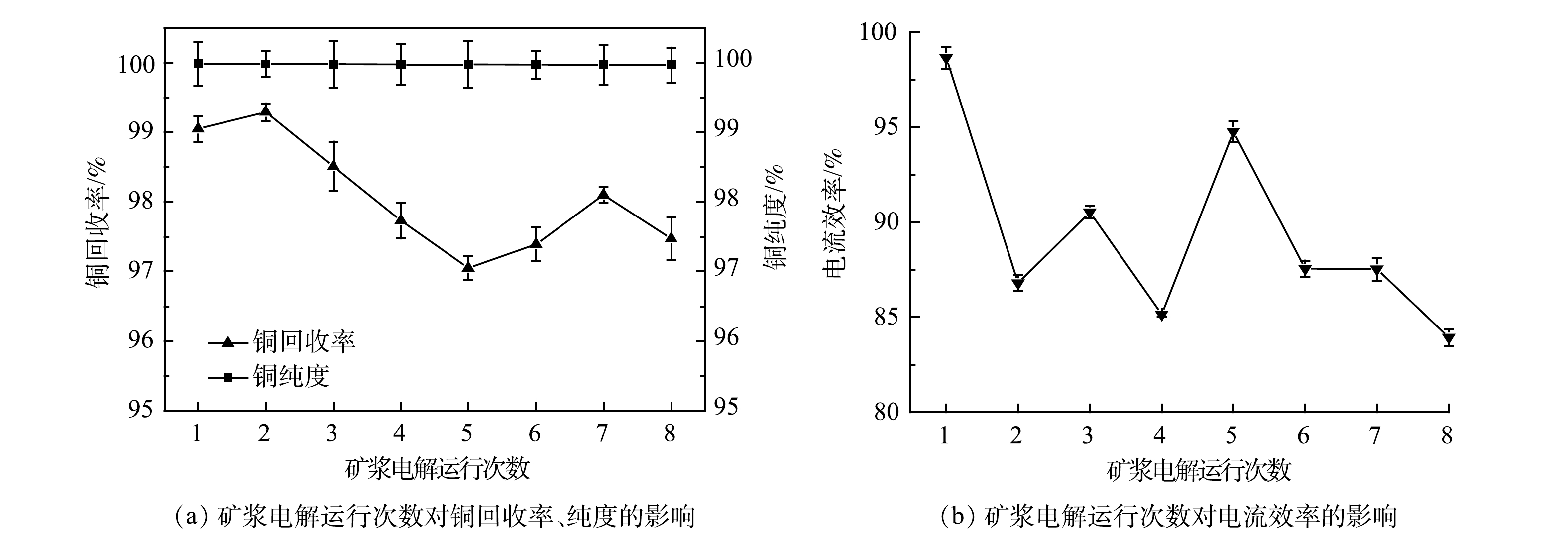

2.1 电解液循环对Cu回收率、纯度、电流效率的影响

阴极铜的纯度和电流效率是金属回收率的重要指标[20]。因此,通过阴极铜回收率、纯度和电流效率,分析了矿浆电解回收过程中电解液重复使用对铜的影响(图2)。结果表明,初次运行时,阴极铜的纯度、电流效率和回收率分别为99.98%、98.63%和99.05%。随着电解液的重复使用,阴极铜的纯度与回收率波动较小,尤其是纯度,达到99.9%以上。这是因为,在该系统中,WPCB-MPs中的Cu可形成可溶性氨络合物被选择性浸出,而Fe和Mn等金属几乎不形成此类络合物[21],这极大提高了阴极铜纯度。另外,铜回收率的变化也较小,高于95%(如图2(a))。铜的电流效率变化幅度较大,但均在83%以上(如图2(b)),远高于铜电解精炼的电流效率(60%~70%)。其原因可能是,WPCB-MPs中的Cu能直接一步溶解生成一价或二价铜氨络合物,二价铜氨络合物又能与金属铜反应生成一价铜氨,最终使溶液中的部分铜以一价铜的形式沉积,从而提高了电流效率(式(5)~式(9))[22]。氨水容易挥发,易有挥发性气体NH3生成,由此可见,消耗的氨水中N的去向主要以Cu(NH3)42+、Cu(NH3)2+、NH3、NH3·H2O、NH4+形式存在。

Cu+2NH3⋅H2O→Cu(NH3)+2+2H2O+e (5) Cu+4NH3⋅H2O→Cu(NH3)2+4+4H2O+2e (6) Cu(NH3)2+4+Cu→2Cu(NH3)+2 (7) 2Cu(NH3)2+4+6H++3e→Cu(NH3)+2+Cu+6NH+4 (8) Cu(NH3)+2+2H++e→Cu+2NH+4 (9) 2.2 电解液循环对Cu分布的影响

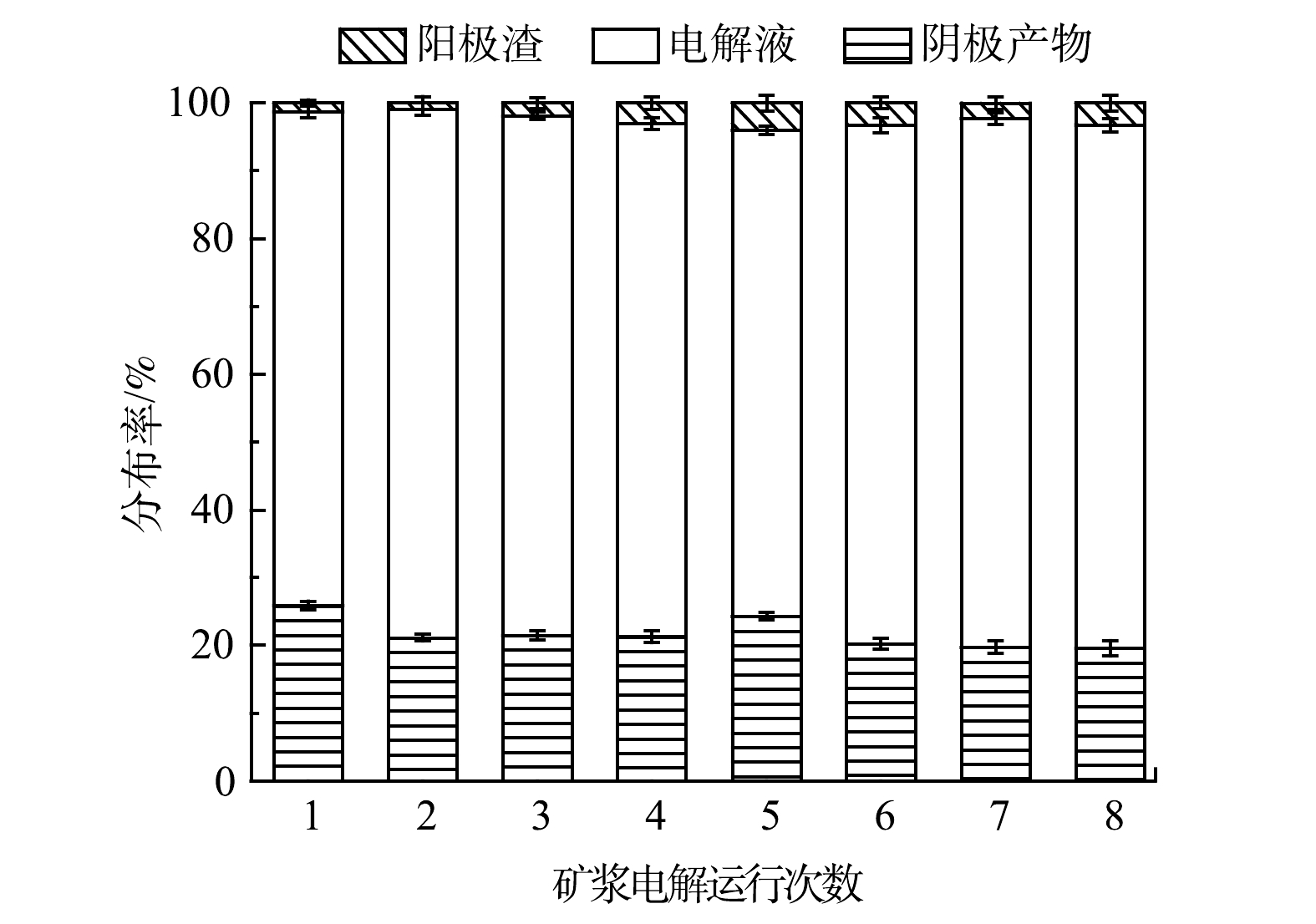

在电解液循环过程中,为探索各金属的变化规律,可通过各金属在阳极渣、阴极产物、电解液中的分布率来表示。矿浆电解运行次数对铜在阳极渣、电解液、阴极产物中分布的影响如图3所示。首次电解后,Cu在电解液与阴极产物中的分布率分别为72.87%和25.86%,仅有1.27%的Cu存在于阳极渣中。首次矿浆电解反应后剩余电解液中Cu的分布率远高于阴极产物,且剩余电解液中Cu的质量浓度(20.75 g∙L−1)与矿浆电解前电解液中Cu的质量浓度(20 g∙L−1)相近,适合再次循环。第8次电解之后,Cu在电解液中的分布率依旧较高,为77.19%。在8次实验中,阳极渣中Cu的分布率呈现小幅度波动性变化规律,在第2组实验达到最低,为0.89%。这表明,电解液重复使用的次数对WPCB-MPs中Cu的回收影响很小,几乎所有的Cu都以金属箔片的形式沉积在阴极或浸出到电解液中[23]。另外,Cu在电解液与阴极产物中的分布率变化幅度较小,但其在电解液中的分布率始终高于阴极产物,这可能是由于阴极Cu的沉积速率始终小于阳极Cu的浸出速率,从而使电解液中的Cu累积增加。

2.3 电解液循环对Al、Fe、Ba、Ni、Zn、Pb分布的影响

电解液重复使用对Al、Fe、Ba、Ni、Zn、Pb分布的影响如图4所示。首先,在8次运行中,Al在电解液中的分布率从21.55%逐渐增加至69.35%,在阳极渣中的分布率从78.42%逐渐降低至30.59%(如图4(a))。这说明,碱性矿浆电解体系可以使WPCB-MPs中的Al浸出在电解液中得到富集。在8组实验的阴极产物中,未检测到Al。这是因为,Al具有较低的浓度和还原电位(−1.676 V),从而不能在阴极沉积[24]。具有相同变化趋势的还有Ba与Ni,其在电解液中的分布率均逐渐增加(如图4(c)~图4(d)),但Ni在电解液中的分布率始终大于Ba。其原因可能是Ni能与氨水进行络合,生成[Ni(NH3)4]2+,而Ba很难在该体系中反应。

Fe大部分存在于阳极渣中。例如,在第7组实验中,阳极渣中Fe的分布率达到最大,为99.93%;在第2组实验中,Fe在阳极渣中分布最少但也高达81.28%(如图4(b))。8组实验的阴极产物中均未检测到Fe。表明在该体系中,WPCB-MPs中的Fe很难浸出到电解液中。这是因为WPCB-MPs中的Fe一般不会与氨水发生氧化还原反应,即使将Fe置于浓氨水中也不发生络合反应生成铁氨络合物。Pb因其具有两性的特征,既可与碱反应生成铅酸盐,又能与酸作用生成PbCl2和PbSO4的表面膜,因此,在电解液中的存在是不稳定的(如图4(f))。LI等[25]采用火法与湿法相结合的“湿-火-湿”回收工艺对废铅酸蓄电池进行回收,得到了一种高纯度大于99%、回收率为93.1%的有用的碘化铅资源,这对铅的再利用有很大帮助。

Zn在阳极渣中的分布率普遍很低。例如,在第8组实验中,Zn在阳极渣中的分布率为2.03%,高达97.97%的Zn分布于电解液中(如图4(e))。这表明,碱性矿浆电解法可以将大部分Zn从WPCB-MPs中浸出。其原因可能是,WPCB-MPs中的Zn与水生成Zn(OH)2和H2,Zn(OH)2又溶于氨水,反应不断进行,生成[Zn(NH3)4](OH)2络合物(式(10)~式(11))。由于该物质只能在酸性体系中电离沉积,因此,随着循环的进行,在阴极产物中未检测到Zn的存在[26]。

Zn+2H2O→Zn(OH)2+H2 (10) Zn(OH)2+4NH3⋅H2O→[Zn(NH3)4](OH)2+4H2O (11) 从电解液循环对Cu、Al、Fe、Ba、Ni、Zn、Pb分布的影响可以看出,随着循环的进行,金属在电解液中的分布率在整体上呈现逐渐增加的趋势。这意味着溶液中的总金属浓度越来越高,呈金属富集现象。结合阴极产物Cu的纯度分析,8组实验中其纯度维持在99.9%以上,这表明,电解液中金属的累积不会给阴极铜的纯度带来不利影响。另外,对于电流效率,虽然Al、Fe、Ba、Ni、Zn、Pb等金属在电解液中的转移引起电能损失,但由于这些金属在原样中的量很少且很难沉积,因此对电流效率影响很小。

2.4 阴极产物特性分析

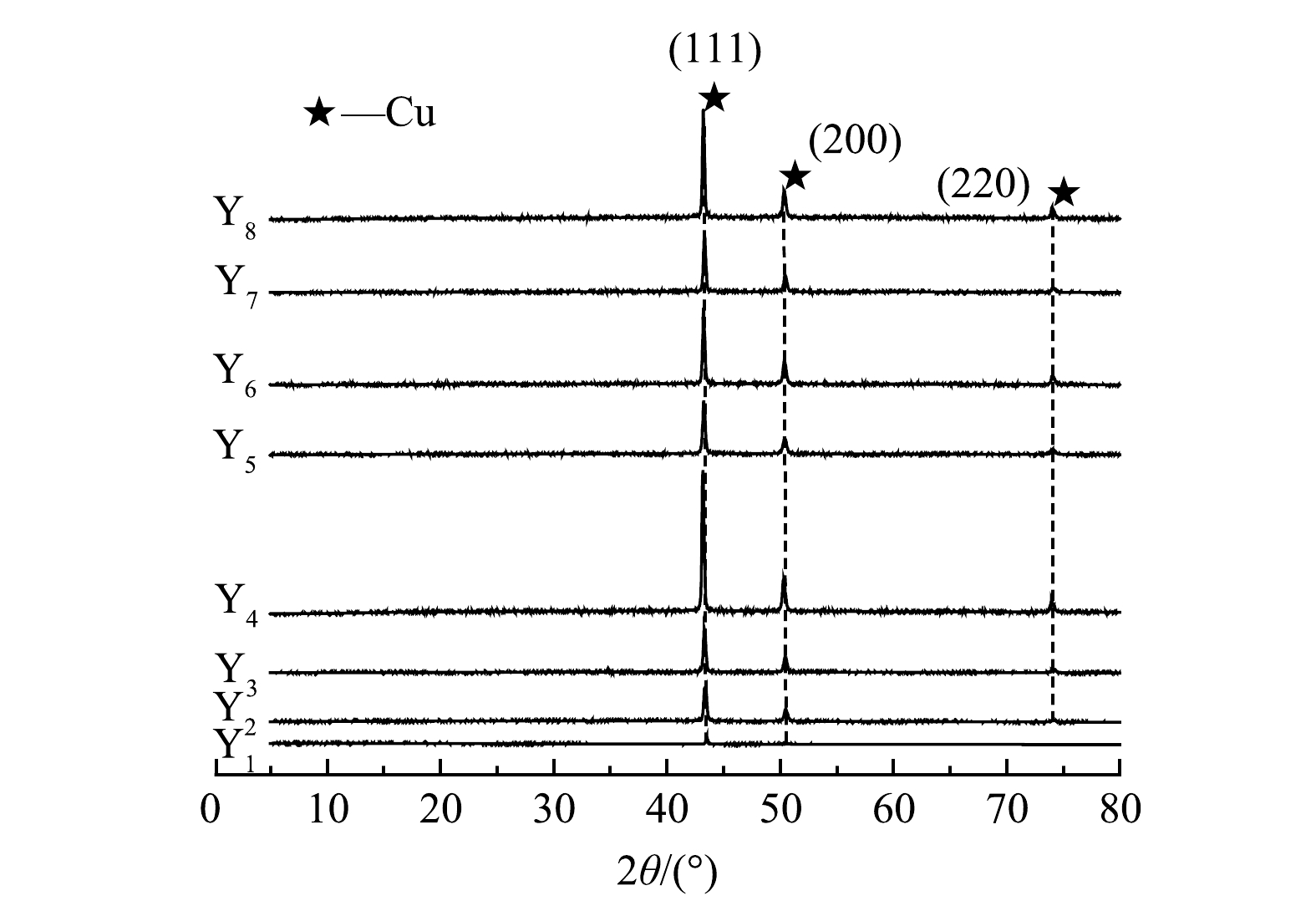

阴极产物中主要金属的质量分数变化如表3所示。结果表明,随着循环的进行,阴极产物中Cu的质量分数均达到了99.9%以上。这说明,电解液重复使用的频率几乎不会影响阴极铜的纯度。另外,Fe、Ni、Zn、Mg、Cr在8组实验的阴极产物中均未检测到,说明这些金属均不会以电沉积的方式进行回收。Pb与Sn的质量分数缓慢增多,但是总量依然很少。相较之下,Pb的质量分数高于Sn。这是由于Pb电解反应的标准电极电位为−0.126 V,是金属电解反应中最接近于Cu(+0.342 V)的一类金属,因此,在过电位条件下,相邻近的金属Pb也会随之沉积[27]。

表 3 阴极产物主要金属的质量分数Table 3. Cathode products mass fraction of major metals阳极产物 Cu Fe Ni Zn Pb Mg Sn Cr Y1 99.984 0% ND ND ND 0.016 0% ND ND ND Y2 99.981 8% ND ND ND 0.018 1% ND 0.000 1% ND Y3 99.980 1% ND ND ND 0.019 7% ND 0.000 2% ND Y4 99.976 9% ND ND ND 0.022 0% ND 0.001 1% ND Y5 99.976 2% ND ND ND 0.022 4% ND 0.001 4% ND Y6 99.971 7% ND ND ND 0.026 4% ND 0.001 9% ND Y7 99.969 9% ND ND ND 0.027 4% ND 0.002 7% ND Y8 99.968 0% ND ND ND 0.029 0% ND 0.003 0% ND 注:ND表示未检出;Y1~Y8分别表示第1组~第8组电解得到的阴极产物。 将8组实验中阴极得到的铜箔进行XRD扫描分析,结果如图5所示。由图可以看出,8组阴极铜箔在2θ角为43.316°、50.448°和72.124°处都出现明显的衍射峰,与Cu的JCP-DS 标准卡片的(JCPDS No.36-1450)的(111)、(200)、(220)特征衍射峰的峰位置一一对应,且衍射图谱中没有出现其他峰。这充分说明,在碱性矿浆电解液循环实验下得到的阴极铜纯度很高,这与消解的结果一致。

由Scherrer公式(D=kλ/Bcosθ)[28]计算晶粒尺寸大小,结果见表4。由衍射图谱可知,8组样品的(111)晶面衍射强度最强。第一组循环的阴极铜箔沿(111)晶面的平均晶粒大小为44.189 nm,随着循环的进行,阴极铜箔的晶粒尺寸总体上小幅度降低,但基本维持在31 nm以上。这表明多次循环后生成的铜箔致密,稳定,纯度高。另外,已有文献报道[29],织构(111)可提升铜箔的抗拉强度,织构(220)可提高铜箔的伸长率,但会降低铜箔的抗拉强度,因此该阴极铜箔可能具有较高的抗拉强度。

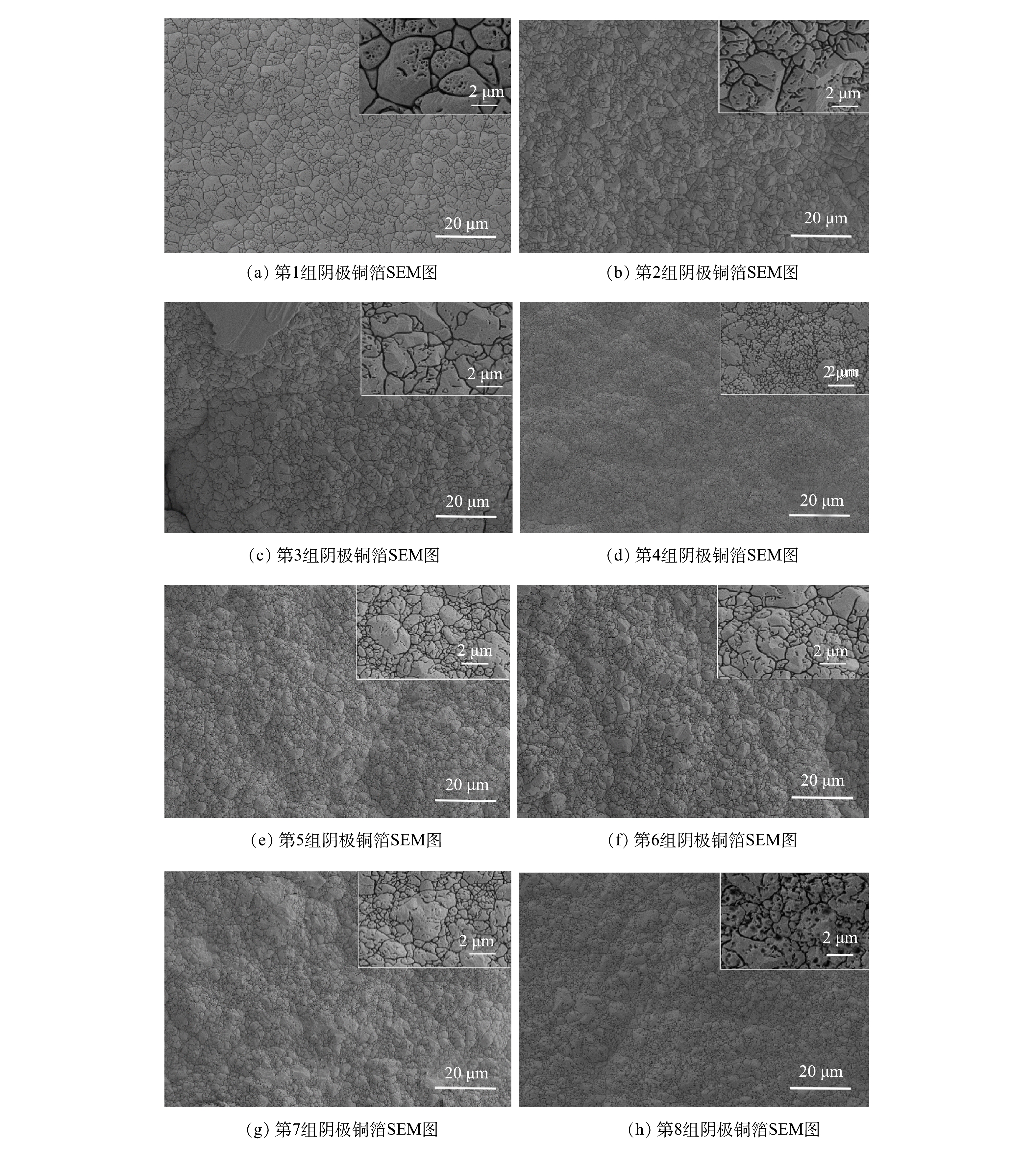

表 4 阴极产物最强峰的半峰宽、晶粒尺寸Table 4. Half peak width and grain size of the strongest peak of the cathode product阴极产物 Cu(111)晶面半峰宽/(°) 晶粒尺寸/nm Y1 0.181 44.189 Y2 0.301 26.572 Y3 0.253 31.613 Y4 0.215 37.201 Y5 0.253 31.614 Y6 0.216 37.029 Y7 0.232 34.475 Y8 0.207 38.639 注:Y1~Y8分别表示第1组~第8组电解得到的阴极产物。 将8组实验后所得阴极铜箔毛面(铜箔具有2个形貌完全不同的面,一个是从阴极板剥离的铜箔光面,一个是与之对应的铜箔毛面)进行SEM扫描分析,观察其微观形貌,结果如图6所示。可以看出,所有铜箔均表面平整,外观无其他任何颗粒状枝晶,且Cu原子连接紧密,排列有序,这与XRD扫描结果一致。但这8组阴极铜箔的微观结构也存在变化,例如,从图6(a)~图6(h)可知,随着循环的进行,铜箔表面的凹坑逐渐增多。这可能是因为铜原子沉积速度过快,在铜箔上冲撞出许多的凹坑所致[30-31]。

3. 结论

1)基于碱性矿浆电解法对WPCB-MPs中的金属进行回收,电解液可以成功地重复使用7次。该工艺主要回收金属铜,其他金属如Zn、Ni等也可以富集在电解液中。

2)电解液重复使用对阴极产物铜回收率、纯度影响不大,分别维持在99.9%、90%以上。铜主要分布在电解液和沉积物中,其他金属则基本分布在电解液与阳极渣中。

3)阴极产物中Pb的质量分数较高,因此,如何通过改良工艺,使阴极产物Pb的质量分数降低,以符合A级铜标准是目前亟须解决的问题。

-

-

[1] 吕清刚, 李诗媛, 黄粲然. 工业领域煤炭清洁高效燃烧利用技术现状与发展建议[J]. 中国科学院院刊, 2019, 34(4): 392-400. [2] ZHAO Z Y, ZHANG Y X, GAO W C, et al. Simulation of SO2 absorption and performance enhancement of wet flue gas desulfurization system[J]. Process Safety and Environmental Protection, 2021, 150: 453-463. doi: 10.1016/j.psep.2021.04.032 [3] ZHOU D, WEI R F, ZHU Y L, et al. Calcium sulfate whisker one-step preparation using semi-dry flue gas desulfurization ash and directional growth control[J]. Journal of Cleaner Production, 2021, 290: 125754. doi: 10.1016/j.jclepro.2020.125754 [4] ZHANG X P, WANG N H, Effect of Humidification water on semi-dry flue gas desulfurization[J]. Energy Procedia, 2012, 14: 1659-1664. [5] 张杨帆, 李定龙, 王晋. 我国烟气脱硫技术的发展现状与趋势[J]. 环境科学与管理, 2006, 31(4): 124-128. doi: 10.3969/j.issn.1673-1212.2006.04.040 [6] 刘海洋, 江澄宇, 谷小兵, 等. 燃煤电厂湿法脱硫废水零排放处理技术进展[J]. 环境工程, 2016, 34(4): 33-36,41. [7] ZHANGY Q, WANG Y X, LIU Y Q, et al. Experiments and simulation of varying parameters in cryogenic flue gas desulfurization process based on Aspen plus[J]. Separation and Purification Technology, 2021, 259: 118223. doi: 10.1016/j.seppur.2020.118223 [8] 崔名双. 半干法水合灰脱硫性能及机理研究[D]. 北京: 煤炭科学研究总院, 2019. [9] 韩松, 李雄飞, 靳虎, 等. 旋转喷雾干燥法烟气脱硫的工艺技术研究[J]. 中国环保产业, 2021(4): 50-53. doi: 10.3969/j.issn.1006-5377.2021.04.015 [10] LIU F G, CAI M Y, LIU X L, et al. O3 oxidation combined with semi-dry method for simultaneous desulfurization and denitrification of sintering/pelletizing flue gas[J]. Journal of Environmental Sciences, 2021, 104(6): 253-263. [11] 董献保. 烟气干法、湿法脱硫方案选择的探讨[J]. 当代化工研究, 2019(3): 52-53. doi: 10.3969/j.issn.1672-8114.2019.03.035 [12] GAREA A, HERRERA J L, MARQUES J A, et al. Kinetics of dry flue gas desulfurization at low temperatures using Ca(OH)2: competitive reactions of sulfation and carbonation[J]. Chemical Engineering Science, 2001, 56(4): 1387-1393. doi: 10.1016/S0009-2509(00)00362-6 [13] BERNARD L, FRECHE M, LACOUTJ. L, et al. Modeling of the dissolution of calcium hydroxide in the preparation of hydroxyapatite by neutralization[J]. Chemical Engineering Science, 2000, 55(23): 5683-5692. doi: 10.1016/S0009-2509(00)00205-0 [14] XU G W, GUO Q M, KANEKO T, et al. A new semi-dry desulfurization process using a powder-particle spouted bed[J]. Advances in Environmental Research, 2000, 4(1): 9-18. doi: 10.1016/S1093-0191(00)00003-4 [15] 佟会玲, 孙旭光, 李定凯, 等. 钙基湿法与半干法尾部烟气脱硫工艺耗水量的比较[J]. 电站系统工程, 2003, 19(6): 1-3,60. doi: 10.3969/j.issn.1005-006X.2003.06.001 [16] 《全面实施燃煤电厂超低排放和节能改造工作方案》[J]. 节能与环保, 2016(1): 32. [17] RUHLAND F, KIND R, WEISS S. The kinetics of the absorption of sulfur dioxide in calcium hydroxide suspensions[J]. Chemical Engineering Science, 1991, 46(4): 939-947. doi: 10.1016/0009-2509(91)85087-E [18] 杜佳, 齐晓辉. 影响燃煤电厂湿法烟气脱硫率的主要因素[J]. 化学工程与装备, 2019(3): 263-264. [19] 朱梓瑞, 刘雪东, 蒋良雄, 等. 管式固定床反应器柱状颗粒床层流体流动模拟与实验研究[J]. 过程工程学报, 2021, 21(9): 1022-1032. doi: 10.12034/j.issn.1009-606X.220288 [20] 尹水娥, 孙保民, 高旭东, 等. 介质阻挡放电中烟气相对湿度对脱硫脱硝的影响[J]. 动力工程学报, 2010, 30(1): 41-46. [21] WANG H, GUO S, YANG L, et al. Impacts of water vapor and AAEMs on limestone desulfurization during coal combustion in a bench-scale fluidized-bed combustor[J]. Fuel Processing Technology, 2017, 155: 134-143. doi: 10.1016/j.fuproc.2016.05.010 [22] ZHOU Y G, ZHU X, PENG J, et al. The effect of hydrogen peroxide solution on SO2 removal in the semidry flue gas desulfurization process[J]. Journal of Hazardous Materials, 2009, 170(1): 436-442. doi: 10.1016/j.jhazmat.2009.04.075 [23] WANG X, WANG S Y, WANG R C, et al. Numerical simulation of semi-dry desulfurization spouted bed using the discrete element method (DEM)[J]. Powder Technology, 2021, 378: 191-201. doi: 10.1016/j.powtec.2020.09.047 [24] 钱枫, 郑跃红, 张溱芳. 潮湿气氛下Ca(OH)2与SO2反应动力学研究[J]. 环境化学, 1999, 18(4): 315-320. -

DownLoad:

DownLoad: