-

煤炭、建材、水泥、电力等行业均会产生大量的粉尘颗粒物排放[1],采用除尘装置收集工业排放粉尘具有重要意义。滤筒除尘器具有除尘效率高、阻力适中、价格低、占地面积小等优势,在除尘领域应用广泛[2]。脉冲清灰是除尘器滤筒再生的重要环节,其性能的优劣直接关系到除尘器的稳定运行[3]。脉冲喷吹因其时间短促、影响因素多、气流速度变化快等特点,其清灰机理至今尚无明确定论,常以喷吹压力作为评判喷吹强度的重要指标[2, 4]。

数值模拟作为实验测试的有效补充,对于揭示脉冲喷吹流场具有重要意义。滤筒是滤袋的一种特殊形式,二者的过滤与清灰工艺相似[1]。党小庆等[5]利用CFD方法对ϕ160 mm×6 000 mm的滤袋的脉冲喷吹清灰过程进行了数值模拟,分析了滤袋内壁压力随时间的变化规律,对比了滤袋内各部位压力的分布大小。汪钰[6]采用CFD/CSD耦合计算方法,研究了脉冲清灰过程中喷吹管入口流量、喷嘴个数及其类型对滤袋除尘器清灰性能的影响,获得了袋式除尘器脉冲清灰装置的性能优化方法。张情等[7]采用Fluent数值模拟方法研究了诱导喷嘴条件下ϕ325 mm×660 mm(外径×高度)滤筒内压力的变化规律,分析了脉冲喷吹气流在滤筒内的动压与静压的转变规律,考察了滤筒内各部位的脉冲清灰效果。胥海伦等[8]采用数值计算模拟了开口散射器对滤筒除尘脉冲清灰的作用机制,揭示了不同尺寸散射器条件下滤筒内的流场特征。万凯迪等[9]采用CFD/CSD单向耦合计算对滤袋的脉冲喷吹过程进行了模拟,考虑了滤袋的变形对喷吹流场的影响,得到了不同工况下滤袋壁面峰值压力和最大反向加速度曲线,分析了喷吹压力、喷吹距离、喷嘴直径、滤袋长度等因素对脉冲喷吹效果的影响。董一杰等[10]采用三维CFD研究了滤袋除尘器低能耗脉冲喷吹过程,揭示了喷嘴附近与滤袋内部流场特征。

脉冲喷吹的数值模拟实现了脉喷清灰作用机制的探究与清灰效果的定量评价,然而,对脉冲喷吹的模拟普遍基于干净的滤筒/滤袋所开展,对尘饼负载影响喷吹过程的考虑不足。本研究采用数值模拟手段考察了尘饼负载条件下滤筒除尘器的脉冲喷吹过程,探究了总过滤阻力为50~2 000 Pa时,干净滤筒、尘饼形成后喷吹气流压力的时空演变、穿过滤筒风量等变化规律,考察了负载尘饼对滤筒脉冲喷吹性能的影响,以期为揭示除尘器滤筒的脉喷清灰作用机制提供参考。

全文HTML

-

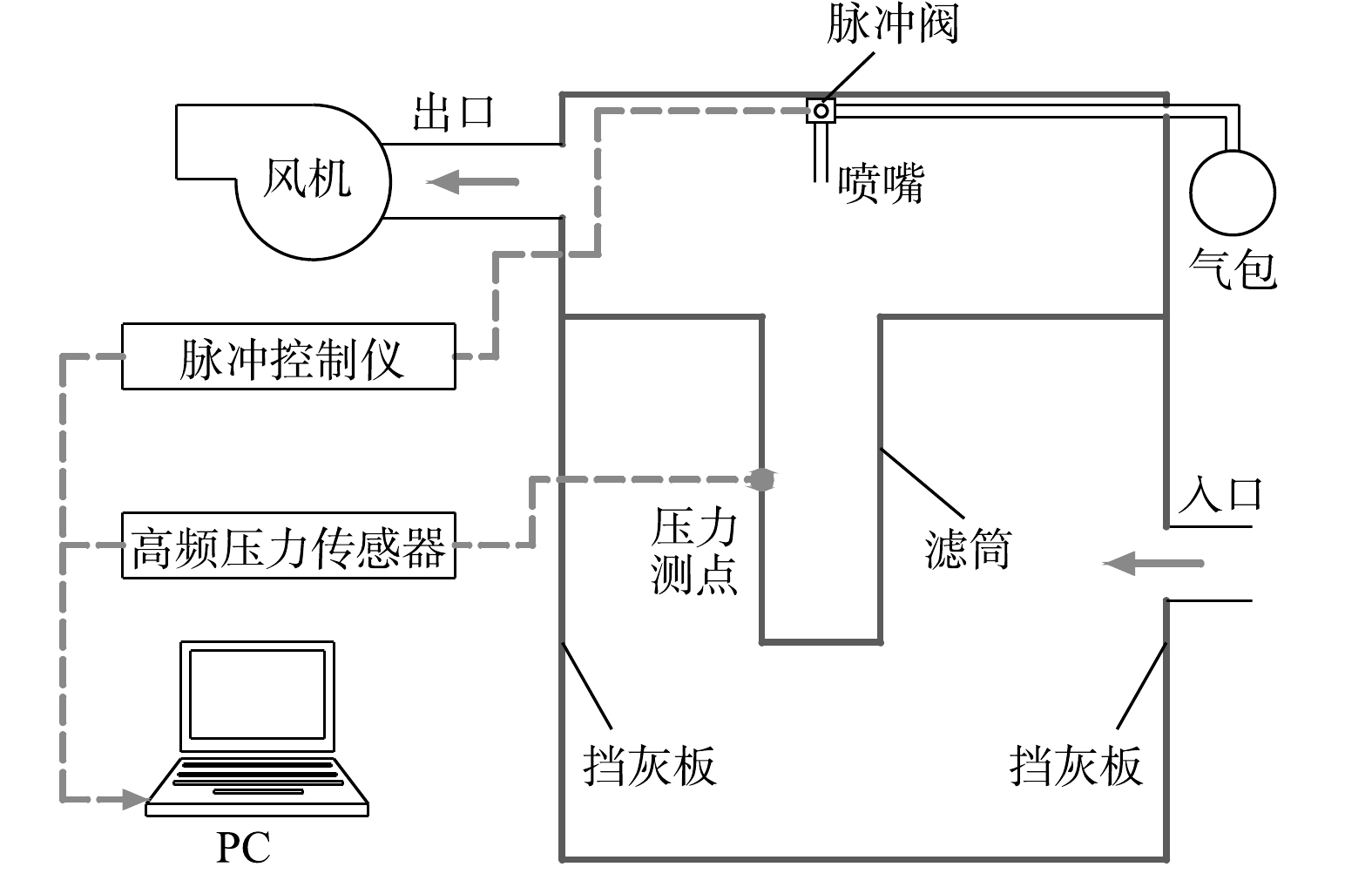

模拟基于脉冲喷吹除尘器实验系统开展,系统结构如图1所示。实验除尘器箱体尺寸(长宽高)为1 225 mm×750 mm×1 550 mm。内部竖直安装滤筒,长度为660 mm、直径为240 mm。滤筒为无纺布长绒棉涤纶材质,滤料厚度为0.6 mm。喷嘴安装在滤筒的正上方,喷嘴内径为12 mm,喷吹高度250 mm。喷吹所用气包容积为19.4 L,初始气包压力为0.5 MPa,喷吹时长设定为150 ms。压力测点布设在滤筒内壁位于滤筒高度1/2的位置,所用传感器为压电陶瓷高频动态压力传感器MYD-1530A(ϕ7 mm×17 mm)。

-

由于滤筒为中心轴对称结构,为节省计算量,将其简化为二维。同时,将矩形箱体简化为体积相等的圆柱形箱体,保持各部位高度一致,计算得到简化的柱形箱体的水平截面半径为541 mm。除尘器实际出入口直径为150 mm,按照面积相等的原则将其简化为高度5.2 mm的环形出入口,以便于代入轴对称模型中。简化后的模型如图2所示。

-

采用计算流体力学CFD软件进行流场计算,边界条件的设置见图2。模拟设定喷吹过程的流体为可压缩、非稳态、等温、湍流的状态。喷吹过程不考虑粉尘的运移,忽略滤筒的形变。选用Realizable k-ε湍流模型求解,采用压力-速度耦合算法。

脉冲喷吹过程:喷吹气流从滤筒上方的喷嘴喷出,通过实验测试获得喷嘴出口瞬间的压力变化(在气包初始压力0.5 MPa、脉冲宽度0.15 s、喷嘴直径12 mm条件下)。然后对压力随时间的变化曲线进行分段拟合,获得喷嘴出口的压力P随时间t变化的函数(式(1))。将该函数以UDF的形式导入求解器进行计算,时间步长设置为0.000 2 s。

式中:P为喷嘴出口压力,kPa;t为时间,s。

多孔介质区(滤料层)的计算是通过在标准的流体方程附加一个动量源

$ \Delta p $ 来实现(式(2)),该动量源包括黏性损失和惯性损失项。式中:μ为层流黏度,Pa·s;α为渗透率,m2;C2为压强跃升系数,m−1;v为法向速度,m·s−1;∆m为介质厚度,m;ρ为空气密度,kg·m−3。

对于有限厚度的多孔介质的黏性损失项可用达西定律表示,而对于多孔介质内部速度较低的流动,其惯性损失项可忽略[11]。经测试,所用滤料的厚度为0.6 mm,在过滤风速为0.5 m·min−1时,压降为17.9 Pa,其黏性损失系数1/α为2.0×1011 m−2。

-

为考察尘饼附着对脉冲喷吹的影响,将尘饼所产生的附加动量源并入滤料的附加动量源以简化模拟。忽略尘饼厚度的影响,即已知干净滤料条件下,黏性阻力系数为ks=1/α=2×1011 m−2,求得在附着尘饼使得总过滤阻力ΔPt为1 000 Pa(过滤风速0.5 m·min−1)时,对应的总黏性阻力系数k1 000=111.7×1011 m−2。同理求得,总过滤阻力ΔPt为17.9、50、100、200、500、2 000 Pa的黏性阻力系数(k)分别为2×1011、5.6×1011、11.1×1011、22.3×1011、55.7×1011、222.9×1011 m−2。

考虑到尘饼在脉喷清灰过程逐渐剥离,因而k随时间变化,且遵从对数尘饼剥离模型(logarithmic cake release mode)的变化[12]。由此得到在清灰前总过滤阻力为1 000 Pa、清灰后17.9 Pa的理想清灰过程中,黏性阻力系数k1 000~17.9随时间t的变化函数为k1 000~17.9=(−19.99 lnt−26.681)×1011 m−2。确定以上条件,模拟考虑尘饼逐渐剥离的脉喷清灰过程。

1.1. 实验系统

1.2. 几何模型的构建与简化

1.3. 模拟的边界条件与初始值

1.4. 模拟方案设计

-

网格划分采用结构化网格,划分后网格节点总数为10 000个、元素11 500个。为了验证网格独立性对网格进行加密,加密后网格节点总数为23 400个、元素21 300个。网格加密前后的滤筒内壁中间观测点数据如图3所示,二者曲线几乎吻合,可认为加密前网格已达到网格独立性要求,为本研究所采用。滤筒内壁中间观测点的实验值见图3,经对比可知,模拟值与实验值的总体变化趋势一致,吻合良好,区别在于实验结果的数值波动较大。这可能由于脉冲喷吹过程滤筒筒壁受脉冲喷吹的冲击波作用发生振动,引起传感器的振动,而数值模拟过程未考虑滤筒筒壁振动的影响。

-

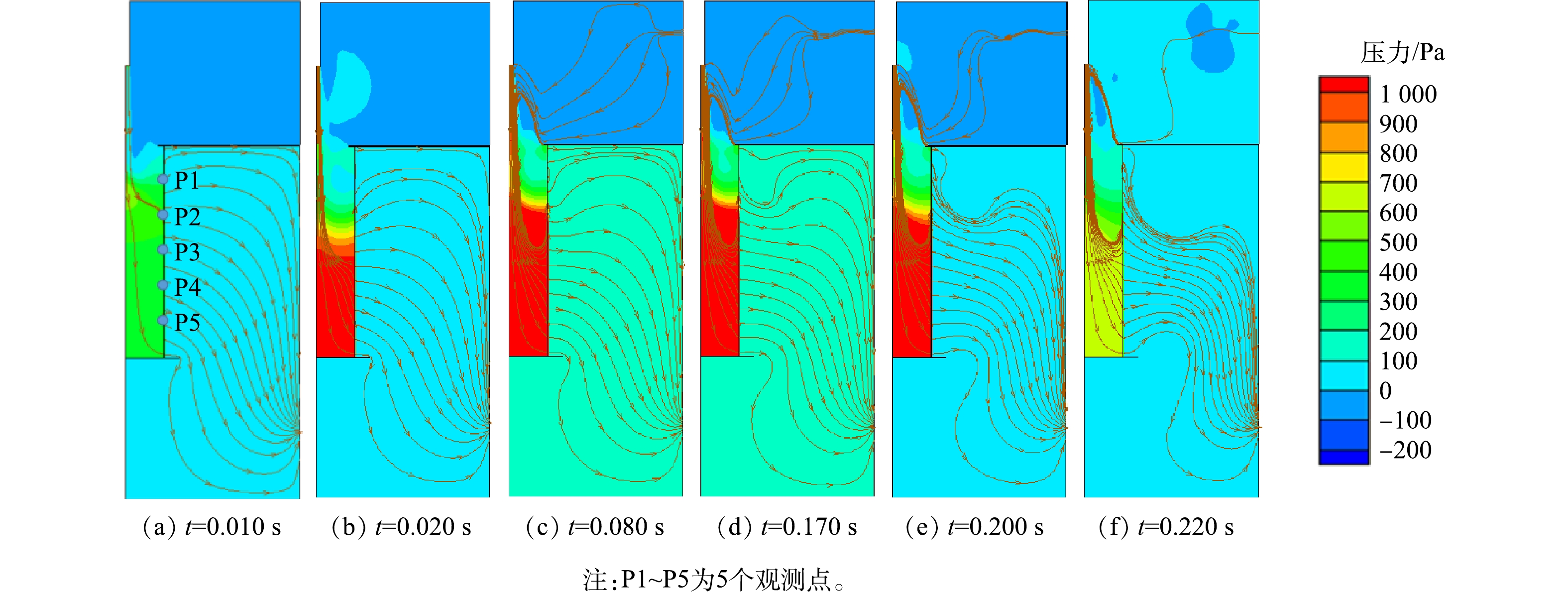

图4为干净滤筒在初始气包压力0.5 MPa、脉冲宽度0.15 s、喷嘴直径12 mm条件下,脉冲喷吹过程中除尘器内静压力云图与流线图。由图4可知,喷吹气流自喷嘴喷射后,卷吸周围空气发生气流扩张并进入滤筒内部。在滤筒内,从压力的空间分布可以看出,喷吹气流静压自滤筒的底部向上蓄积,滤筒底部蓄积较高的静压、而顶部静压较低。在滤筒顶部(即靠近滤筒的开口附近),压力显著低于中下部区域,可推知清灰“死区”易发生在此处。而喷吹压力在水平方向(滤筒径向)梯度很小,从压力分布随时间的变化分析可知,滤筒内压力首先整体持续升高,至t=0.080 s时基本达到稳定,持续至t=0.170 s时刻后减弱。

为定量比较滤筒内各部位的压力变化,选取5个观测点(P1~P5,参见图4中t=0.010 s对应的分图),自上而下等间距依次分布在滤筒内壁。图5为所选取的观测点在脉冲喷吹过程中的静压随时间的变化。由图5可知,脉冲喷吹启动后,各测点发生了不同程度的上升,在t=0.080 s时基本达到稳定,又在t=0.170 s时开始减弱(与压力云图的分析一致)。其中,P1点上升最小,最大值约187.0 Pa;P2次之,其最大值约855.4 Pa;P3~P5相近且压力最大,P3、P4、P5观测点最大压力为1 830.5、1 893.2、1 896.6 Pa。经分析可知,滤筒上部区域的压力梯度大,而中下部区域压力梯度很小。

-

为了对比滤筒负载尘饼对喷吹压力的影响,设定总过滤阻力ΔPt为50~2 000 Pa,在此条件下,对滤筒负载尘饼进行了脉冲喷吹模拟分析。图6为t=0.080 s时,ΔPt分别为50、200、1 000和2 000 Pa的情形下,除尘器内压力云图与流线图。由图6可知,在各尘饼负载量的情况下,喷吹压力在滤筒内均为自下而上蓄积;压力在滤筒下部大、上部小;滤筒上部靠近开口附近的压力显著低于滤筒内部区域;且尘饼负载量越大,滤筒上部的小压力区域空间越小。由此可认为,随着滤筒负载尘饼量的增加,滤筒内蓄积的喷吹压力越大,滤筒上部难清灰区域的脉冲喷吹强度得到提升。

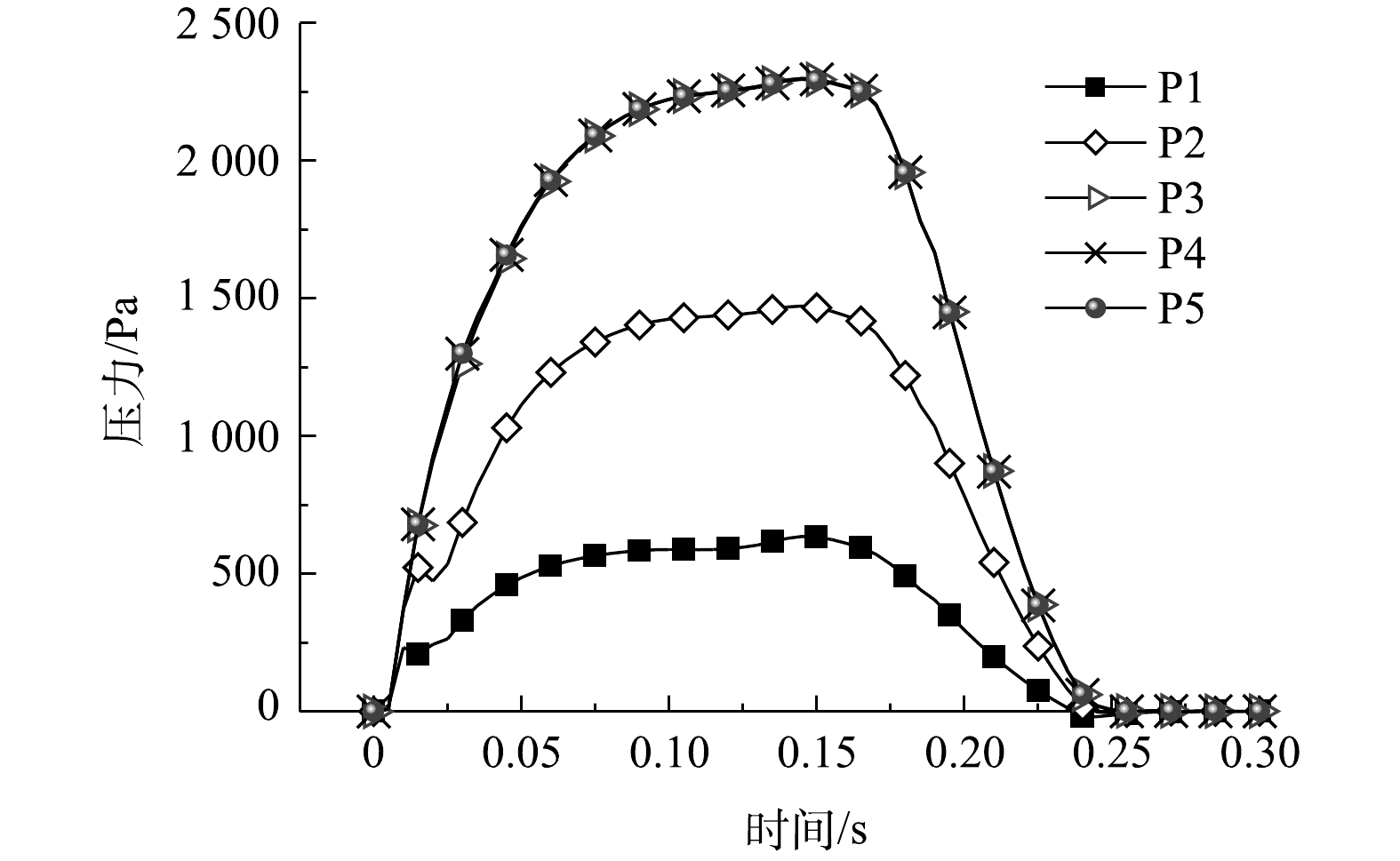

为定量比较尘饼负载量对喷吹的影响,考察了P1~P5观测点在脉冲喷吹过程中的静压随时间的变化,如图7所示。在总过滤阻力ΔPt分别为50、100、200、500、1 000、2 000 Pa的条件下,滤筒内壁观测点最大压力分别为2 059.2、2 208.1、2 310.9、2 386、2 414.3、2 428.9 Pa(均分布在压力几乎无差异的P3~P5观测点)。在ΔPt为2 000 Pa时,对应的最大喷吹压力是ΔPt为17.9 Pa(干净滤筒)条件下的1.28倍;P2测点的压力次于P3~P5测点;P1测点的压力最小,最大值分别为365.6、538.2、654.3、737.4、769.1、785.2 Pa。在ΔPt为2 000 Pa的条件下P2和P1观测点的最大喷吹压力分别是干净滤筒条件下的1.94、4.20倍。由此可见,滤筒尘饼负载量越多则各观测点压力越大,且负载尘饼对滤筒上部位置脉冲喷吹压力的影响最大。

SIEVERT等[13]的研究结果表明,对滤料的脉冲喷吹存在一个约400~500 Pa的临界值,达到此临界值才能产生有效清灰。对照本研究的结果,P1测点在ΔPt为17.9 Pa(干净滤筒)和50 Pa条件下均未达到临界值,而在更高总过滤阻力条件下则达到临界值。由此可知,若仅仅采用干净滤筒进行脉冲喷吹研究,容易对清灰预期效果产生误判,错认为未达到清灰临界值,而实际负载尘饼条件下的脉冲喷吹压力会高于干净滤筒条件。

为考察尘饼在脉喷清灰过程中逐渐剥离对喷吹压力的影响,模拟了清灰前总过滤阻力为1 000 Pa、清灰后17.9 Pa的理想清灰过程,即尘饼剥离的过程(ΔPt为1 000~17.9 Pa的情形)。观测点的静压随时间的变化如图8所示。由图8可知,考虑尘饼剥离情形下的脉冲喷吹压力随时间的变化趋势与尘饼固定的情形类似,均在脉冲喷吹启动后上升,在t=0.080 s时基本达到稳定,又在t=0.170 s时刻开始减弱。喷吹压力的最大值分布在P3~P5测点,约为2 299.3 Pa;P2测点次之,约1 472.6 Pa;P1测点最小,最大值约635.8 Pa。

将ΔPt为1 000~17.9 Pa条件下喷吹压力的演变与分布单独与ΔPt为1 000 Pa和17.9 Pa(干净滤筒)对比,可发现ΔPt为1 000~17.9 Pa时喷吹压力与ΔPt为1 000 Pa的喷吹压力接近。由此说明,考虑尘饼剥离的情况与仅考虑尘饼负载而不剥离的情况接近,但与干净滤筒的情形相差甚远。

-

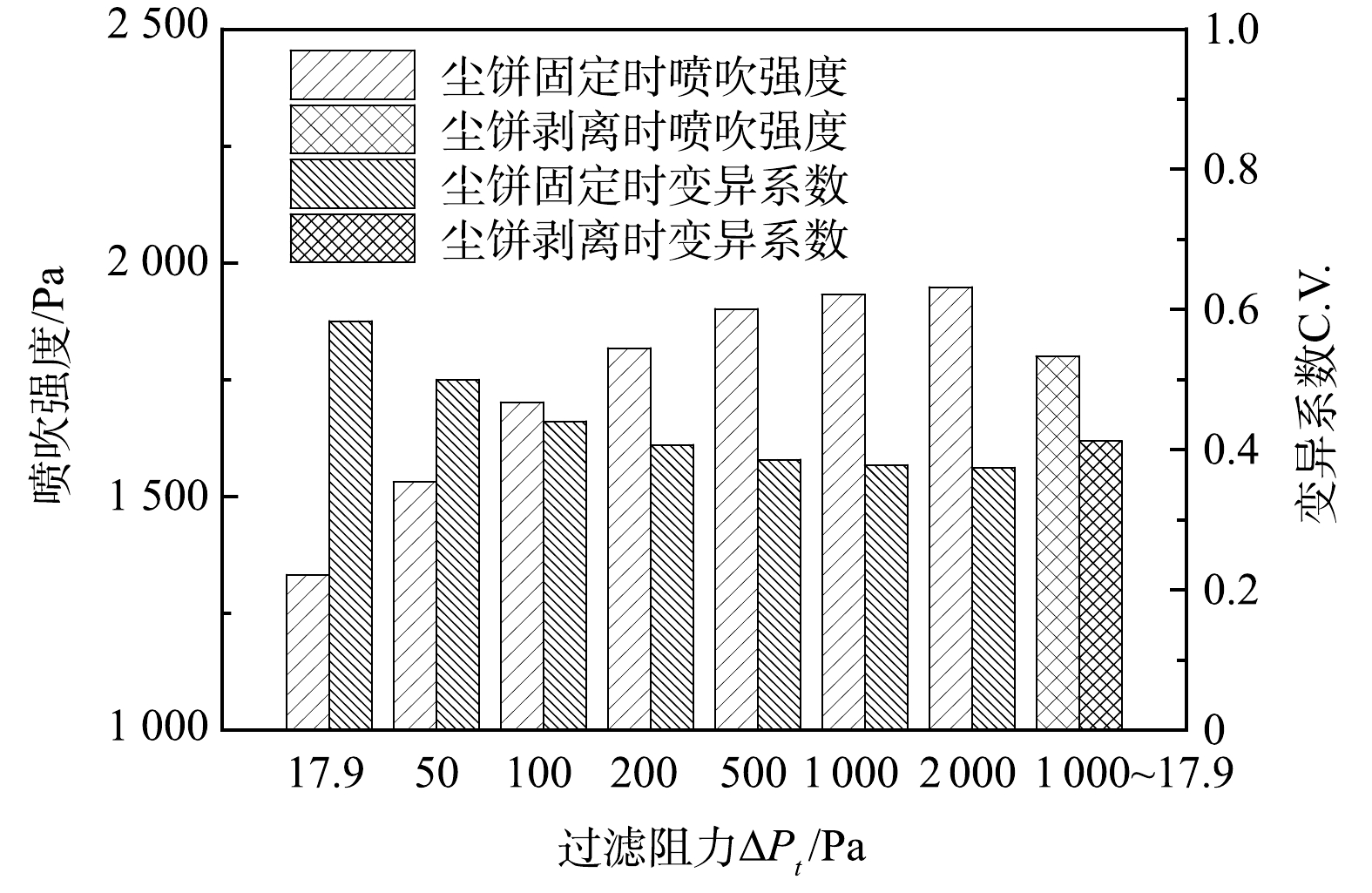

脉冲喷吹的性能一般可用喷吹强度和喷吹的均匀性来表示。各测点正压力峰值的平均值常用于作为喷吹强度的指标,而峰值的变异系数可作为喷吹均匀性指标[11, 14-15]。平均值越大则表明喷吹强度越大,而变异系数越小则表明均匀性越好。图9为不同尘饼负载量条件下脉冲喷吹的强度对比。由图9可知,随着尘饼负载量的增加,脉冲喷吹强度增加,喷吹的均匀性得到改善。在干净滤筒情形下,脉冲喷吹强度为1 332.5 Pa,在尘饼负载ΔPt为1 000、2 000 Pa条件下,喷吹强度分别达到1 932.4、1 948.0 Pa。而在尘饼剥离情形下(即ΔPt为1 000~17.9 Pa)喷吹强度为1 800.7 Pa。结合喷吹均匀性的对比可知,从喷吹性能的角度,考虑尘饼剥离的情形与仅考虑尘饼负载而不剥离的情形接近,且与干净滤筒的情况相差较大。因此,对于脉冲喷吹性能的研究不应忽略滤料负载尘饼的影响。

-

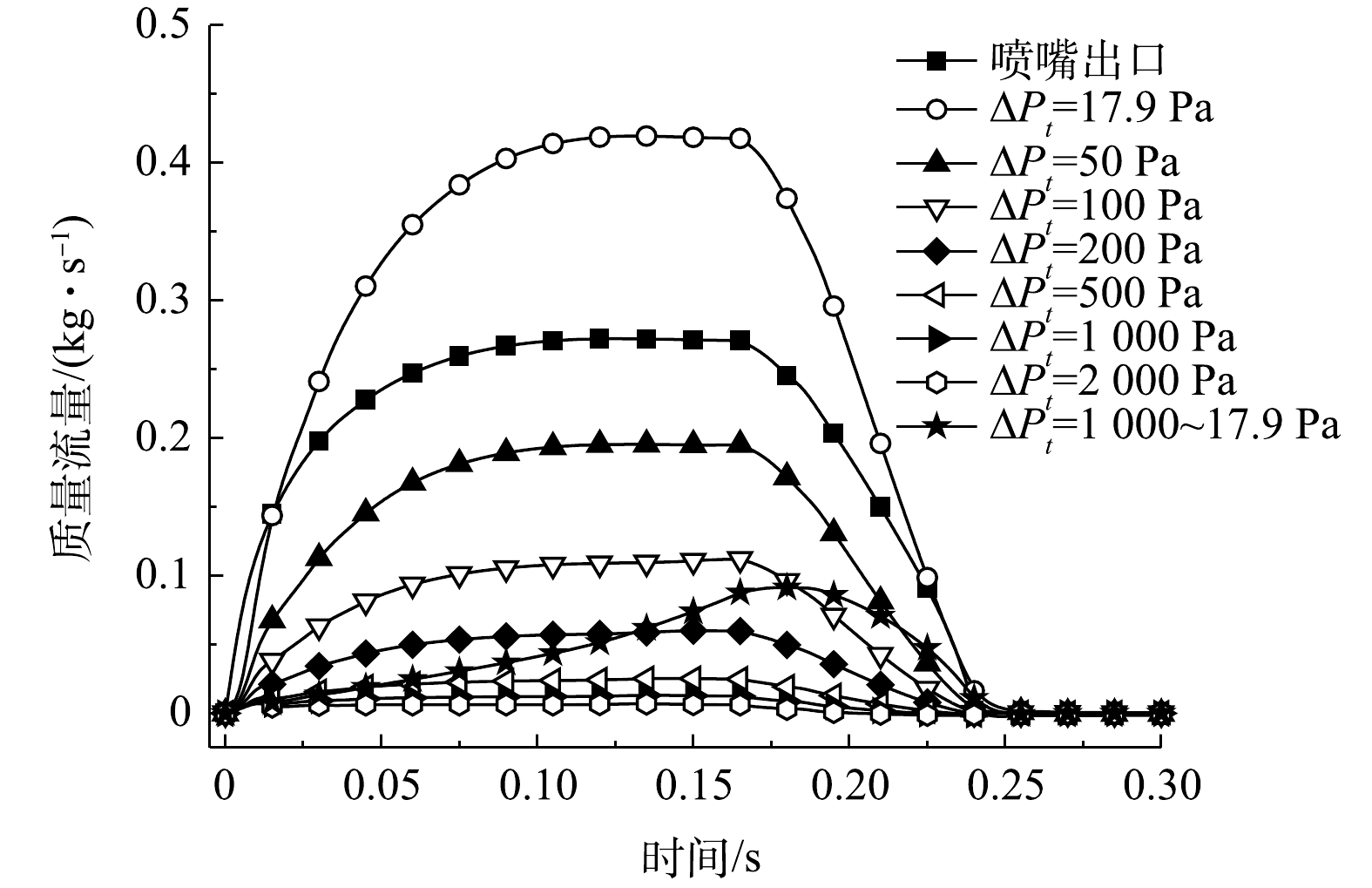

不同尘饼负载量条件下穿过滤筒的气流流量如图10所示。由图10可知,尘饼负载越多(ΔPt越大),则穿过滤筒的气流越少;在干净滤筒条件下,脉冲喷吹穿过滤筒的气流流量大于喷嘴出口提供的气流流量,而当ΔPt达到50 Pa后,穿过滤筒的气流量小于喷嘴提供的喷吹气量。值得注意的是,在尘饼剥离的条件(ΔPt为1 000~17.9 Pa)下,脉冲喷吹的后期出现了流量的增加.这主要是由于尘饼剥离后期黏性阻力出现明显的下降,对风流的阻力明显降低。

根据以往经验,在尘饼负载越多的情况下,相同脉冲喷吹条件造成的尘饼剥离会越多。根据本文的模拟结果,尘饼负载量大的情况下,滤筒内蓄积的压力大而通过滤料的风量小。因此,本课题组认为,穿过滤筒的气流流量并不能作为清灰效率的直接指标。当喷吹压力蓄积很大时,尽管通过滤筒的流量很小,但脉冲喷吹对于尘饼的剥离作用很强。

2.1. 数值模拟验证

2.2. 喷吹压力的时空分布

2.3. 尘饼对喷吹压力的影响

2.4. 尘饼对喷吹性能的影响

2.5. 尘饼对气流流量的影响

-

1)脉冲喷吹压力在滤筒内自下而上蓄积,上部压力梯度大而中下部几乎没有压力梯度;滤筒尘饼负载量越多,则滤筒内部蓄积的压力越大、喷吹强度越高、均匀性越好。

2)负载尘饼量越多,则穿过滤筒的喷吹气流越少;脉冲喷吹过程中,尘饼负载量固定时(喷吹过程尘饼不剥离)不同尘饼负载量条件下穿过滤筒的气流均表现为一致的先上升再下降趋势,但在考虑尘饼剥离的情形下,脉冲喷吹后期的气流出现了明显的上升。

3)考虑尘饼剥离条件下的脉冲喷吹性能介于尘饼负载固定与干净滤筒二情形之间,且接近于尘饼负载固定情形,而与干净滤筒情形相差较大。因此,对于脉冲喷吹性能的研究不应忽略滤料负载尘饼的影响。

下载:

下载: