-

含油污水来源非常广泛,在油气开采、油气储运、石油化工、煤化工制油、机械制造等行业都会大量产生[1]。含油污水中的污染物主要包括油类、硫化物、悬浮物等,若不进行有效处理而任意排放,容易造成环境污染,特别是土壤、河流或地下水污染[2]。常用的含油污水单元处理技术主要有重力分离、离心分离、气浮、过滤、生化、化学法等[3]。气浮技术是利用高浓度的微细气泡(粒径一般控制在10~300 μm)作为载体黏附于含油污水中的油滴等分散相颗粒表面,大幅度降低污染物的表观密度,加速实现其运移分离过程[4]。气浮法因具有选择性黏附效率高、泥渣产量少、操作维护费用低等优势,已在含油污水处理领域得到了极为广泛的应用[5]。

随着环保意识的逐渐加强以及环保法规的不断完善,气浮技术逐渐向高效化、紧凑化和密闭化方向发展,气浮分离区内主体流态已经由层流流态逐渐发展为湍流流态甚至是层流-湍流(包含旋流)多流态耦合方向发展[6]。气旋浮技术或称紧凑型气浮技术(compact flotation unit, CFU)是一种耦合旋流分离与气浮分离技术的新技术,具有分离效率较高、结构紧凑(水力停留时间可控制在1~3 min左右)等优势,近10年得到了非常广泛的关注。以EPCON CFU(已被美国斯伦贝谢公司收购)为代表的气旋浮装置已经在Brage、Troll C等几十个油田现场得到了成功应用[7-8]。但现有气旋浮装置在运行过程中普遍存在旋流强度衰减程度过大和微气泡利用不充分等不足,在一定程度上制约了其分离性能的提升,以至于油田现场一般须采用两级甚至多级气旋浮罐串联运行模式,才能够满足对分离效率和稳定性的要求。为进一步提升单体气旋浮罐的分离性能,原挪威TST公司(已被美国斯伦贝谢公司收购)率先推出了立式单罐多级设计方案的TST CFU,以期通过在单个气旋浮罐内设置多级气旋浮分离腔室的方法实现强化旋流强化和提高油水分离效率的目的[9]。但遗憾的是,在单气旋浮罐要实现处理水收集及再分布过程,其内部结构非常复杂,加工成本较高,且现场测试结果显示分离效率不甚理想[10-13]。美国斯伦贝谢公司在EPCON CFU的基础上研发了基于二次旋流强化技术的第二代气旋浮装置Dual CFU[14]。该气旋浮装置通过在罐体内部中下区域设置二次旋流强化用导流片,有效强化了气旋浮罐内处理水的旋流分离过程,与EPCON CFU相比,在紧凑性和分离效率等方面得到了大幅度提升。由于其卓越的分离性能,该技术于2015年11月荣获“国际石油工程技术创新特别贡献奖-水管理奖”。虽然现场结果已经表明二次旋流强化技术有助于提升气旋浮罐单体分离性能,但迄今尚未见到结合二次强化旋流技术进行气旋浮流场分布特性及分离特性研究相关文献,故无法为气旋浮的性能提升以及工程化应用提供基础性数据支撑。

本研究基于自主设计研发的气旋浮装置,利用CFD数值模拟方法对气旋浮装置的二次旋流强化用导流叶片等关键结构进行了参数优选,并对基于二次旋流强化气旋浮罐的速度场、旋流场等流场分布特性进行研究,讨论分析了二次旋流强化作用对气旋浮内油水运移分离过程的影响规律,为进一步推动气旋浮装置性能优化和结构创新,丰富完善该技术设计理论体系,加速推进其工业化应用进程提供参考。

全文HTML

-

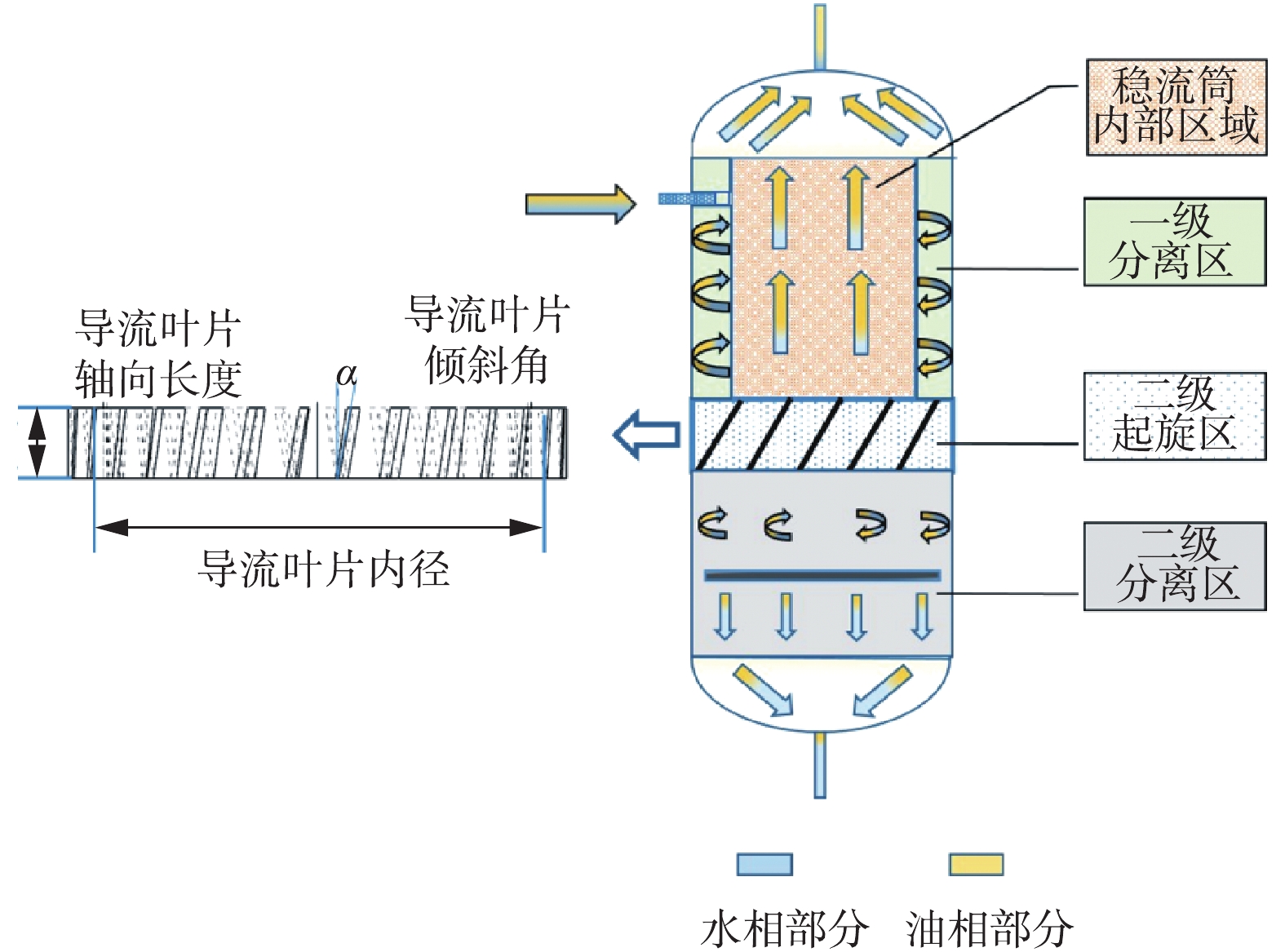

基于二次旋流强化气旋浮罐的结构方案如图1所示。罐体主要由整流筒、导流叶片、破涡器(vortex breaker)、进水管、排油管及排水管等组成。整流筒位于气浮分离区中上部区域,与外围壁面构成环形式的一级分离区,主要作用是利用处理水的惯性作用实现一次气旋浮分离过程。整流筒底部区域为导流叶片组成的二级起旋区,主要作用是利用导流叶片诱导强化一级分离区处理水旋流强度。在设计过程中,导流叶片数量、轴向长度、导流叶片倾斜角、导流叶片内径是影响二级起旋区强化旋流的关键。二级起旋区下部为二级分离区,主要作用是进行二次气旋浮分离过程。整流筒壁面围成的内部区域主要作用是对气旋浮分离后的油相进行进一步澄清分离。二级分离区底部设置有破涡器,主要作用是提高二级分离区流场分布均匀程度,避免处理水短流直接从底部排水口排出。

-

在分离过程中,待处理含油污水经微气泡发生系统注入大量微细气泡后,利用入口管道湍动使微细气泡均匀分布于水体中;混合有微细气泡的含油污水经切向进入一级分离区,形成具有较高湍流强度的旋流运动;在旋流离心力场作用下,油滴、微气泡和黏附体等轻相物质发生充分碰撞黏附并逐渐向中心运移。受整流筒限制,部分油相沿其外壁面向上运动至顶部液位表面,形成浮油(渣)层。大部分含油污水在一级分离区域完成初步油水分离后,经过二级起旋区诱导旋流作用高速流入二级分离区,达到强化处理水旋流强度的目的。经过二次旋流分离后,未被一级分离区分离的油滴在二级分离区内与微细气泡进一步碰撞形成黏附体,在重力作用下经整流筒中心上浮至液面顶部,并最终由排油口排出。经过二次旋流分离后的净化水运动至底部排水口时,油相已经基本上被去除。为避免旋涡引起的局部表面水力负荷率过大,从而保证二级分离区内分离性能,在排水管上方位置安装了具有一定锥角的破涡器。旋流运动的处理水经破涡器破涡作用后,可以为中心汇集的油相提供安稳上浮环境,强化油水分离效率[15]。总之,基于二次旋流强化的气旋浮罐不仅可以有效强化旋流离心分离过程,还可以提高水体中的微小油滴和气泡黏附概率,减少微气泡散失,进而提升油水分离效率。

1.1. 基本理念与结构方案

1.2. 工作原理

-

CFD数值模拟方法是以流体力学、热力学、流体动力学等理论为基础,对涉及流体传质传热等过程进行数值模拟计算,获得流场内速度分布、温度分布等全流场信息,从而为相关工艺及设备的过程设计、结构优化、工程放大以及流动控制等提供精确描述。该方法有效地解决了诸多理论流体力学无法解决的问题,同时,也解决了传统产品研发过程中所存在的设备加工资金投入较大以及实验周期较长等缺点,目前已经被广泛应用于环境工程、航空航天等诸多领域。本研究中模拟所用软件为ANSYS FLUENT 15.0。气旋浮罐内部为复杂的油/气/水三相流动体系,尤其是同时存在连续的气相空间和分散相的微气泡。由于ANSYS FLUENT软件自身的局限性,且缺乏相关微观颗粒黏附和宏观相分离的模型,现有模拟模型很难模拟真实环境下的包含微观层面微细气泡与油滴碰撞黏附和宏观层面油水等多相分离的过程[16]。现有研究也主要集中在研究微细气泡与油滴之间的黏附过程和特性,尚难以考虑多层面多尺度气泡群与油滴群之间的黏附作用过程。考虑到本研究重点考察流场分布特性对油水两相流动过程的影响规律,因此,通过将油滴粒径值适度上调为300 μm,以简化处理微细气泡与油滴的黏附体过程,进行这种调整处理的依据是,如果两相流下油水分离效果较好,从理论上看,加入高度分散的微细气泡后的分离效果应该更好[17-18]。该方法与美国斯伦贝谢公司利用数值模拟方法研究Dual CFU气(分散气泡)-液分离效率以评价分析装置油水分离性能的方法具有异曲同工之处。

-

1)多相流模型。ANSYS FLUENT软件中涉及多相流动及分离过程的模型主要包括Wet Steam模型、VOF模型、混合模型与欧拉模型等。混合模型和欧拉模型重点关注互相渗透的多相流体介质,通过能量守恒和质量守恒的相间相互作用关系,实现油水两相的耦合。目前,其已经被广泛应用于浮选设备等多相流动和分离过程数值模拟研究中[19]。相较于混合模型,欧拉模型在计算过程中须建立多个动量方程和连续方程,并对每个相的守恒方程进行单独求解,计算准确度也相对更高。因此,本研究采用欧拉模型进行气旋浮罐分离过程的数值模拟,计算过程中相的数量设置为2个,即主体水相和分散相油相,水相和油相调用数据库中的Water和Kerosene。在对多相流动机分离过程中采用欧拉模型,须描述涉及各相以及相间相互作用的相关方程,主要包括质量守恒方程和动量守恒方程(式(1)~式(3))。

式中:αk为第k相的体积分数;ρk为第k相的密度,kg·m−3;u为各相流体的速度,m·s−1;g为重力加速度,m·s−2;p为流体压力,MPa;τ为应力张量;F为相间相互作用力,N。

油水两相间的相互作用力主要包括曳力、附加质量力以及升力等。由于附加质量力和升力等数值极小,在进行油水分离过程计算时对结果影响也极小,因此,模拟过程中不再考虑这2种力,而只考虑曳力的影响,其表达式如式(4)所示。

式中:CD为曳引系数;d为表面积平均直径,m;uw为水相速度,m·s−1;uo为油相速度,m·s−1。

2)湍流模型。目前,多相流湍流模型的发展远不及单相流模型,其发展基本上是通过修正完善k-ε双方程模型等单相流模型来实现。Standard k-ε模型是目前在多相流传质传热等领域应用极为广泛的一种湍流模型,该模型是基于湍流流动和扩散率获得的一种半理论、半经验模型,具有较高的计算精度和较广的适用范围。因此,湍流模型选用Standard k-ε模型。在该模型中,湍流黏度可表示成湍流动能方程k和扩散方程ε的函数,如式(5)~式(7)所示。

式中:ut为湍流黏度;Cμ为经验常数,在本研究中设置为0.09。

湍流动能方程见式(6),扩散方程见式(7)。

式中:Gk和Gb分别为平均速度梯度和浮力引起的湍动能产生项;YM为脉动扩张项;G1ε、G2ε及G3ε均为经验常数;σk和σε分别为湍动能和耗散率Prandtl数;Sk和Sε为定义源项。

-

CFD计算区域物理模型和网格划分结果如图2所示。在进行模拟计算之前,首先需要对罐体流域进行实体建模,利用划分网格将计算区离散化。高质量的网格不仅能够提高计算的收敛性,而且还能极大地节省计算资源。由于六面体网格具有更快的收敛速度和更高的计算精度,所以在本模拟过程中网格类型主要采用六面体网格。为提高网格划分质量,建模过程中对导流叶片区域网格进行了局部加密[20]。

为尽可能真实反映实际分离过程,进行边界设置时,将气旋浮罐的入口设置为速度入口,将不同处理量转换为相应入口流速进行处理。将排油口和排水口均设置为自由出口,通过调节2个自由出口的流量比值控制整体分流比。将气浮分离区内的防涡筒、导流叶片和整流筒等结构设置成壁面[21]。此外,在没有划分网格的区域,Fluent软件会自动将其设置为壁面。入口含油污水流速为2.763 m·s−1,含油浓度设置为200 mg·L−1,初始分流比控制为5%。

-

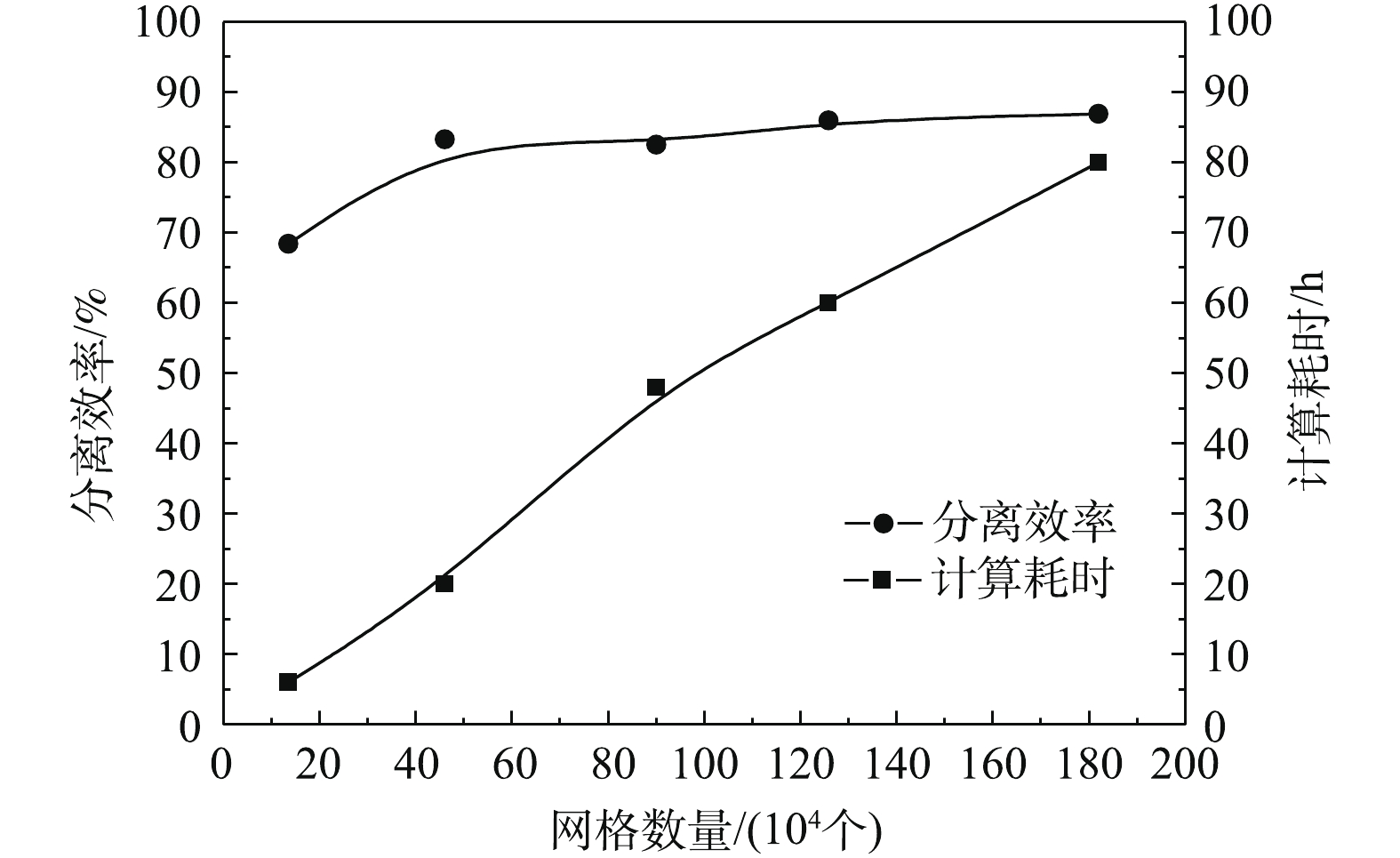

为保证CFD数值模拟计算结果的可靠性,同时尽可能减少网格数目以节约结算所需时间,需要进行网格独立性验证[22]。在相同的网格划分方式前提下,通过改变网格数量获得不同网格数量级别的计算模型,并分别对其分离过程进行了数值模拟研究,结果如图3所示。由图3可知,在网格数量较低时,计算精度无法得到有效保障。随着网格数量的增加,计算结果精度会逐渐升高并趋于平稳,但相应计算所需也会大幅度增长。对比分离效率可以得出,当网格数超过4.6×105个时,分离效率的波动控制在3%以内,可以认定此时模拟结果已趋于稳定。因此,后续模型在进行网格划分时,皆以网格数量为4.6×105个的密度网格为参照进行建模。

2.1. 数值模拟方法

2.2. 模型网格划分与边界条件设置

2.3. 网格独立性验证

-

在基于二次旋流强化气旋浮罐内,流体经过导流叶片导流作用后诱导形成二次旋流,从而实现加速油水运移分离过程和提高油水分离效率的目的。与传统气旋浮装置相比,基于二次旋流强化气旋浮罐其内部结构及流动更为复杂,导流叶片等主体结构参数的确定以及各结构参数对分离效率影响特性分析也将更为繁琐。响应曲面设计方法(response surface methodology,RSM)是利用合理实验获得一定数量数据后,采用多元二次回归方程拟合各因素与响应值间函数关系,分析获得最优工艺参数。该方法具有所需实验组数相对较少、拟合精度高、可有效评价因素间交互作用等优势,已经得到了较为广泛的应用。因此,通过数值模拟手段,分析确定导流叶片数量控制在24片,同时以导流叶片内径、导流叶片倾斜角、导流叶片轴向长度和一级分离区高度等作为主要影响因素,以油水分离效率为评价指标,利用PB筛选实验方法和响应曲面优化实验方案对影响因素取值进行了优化确定,实验因素及水平如表1所示。

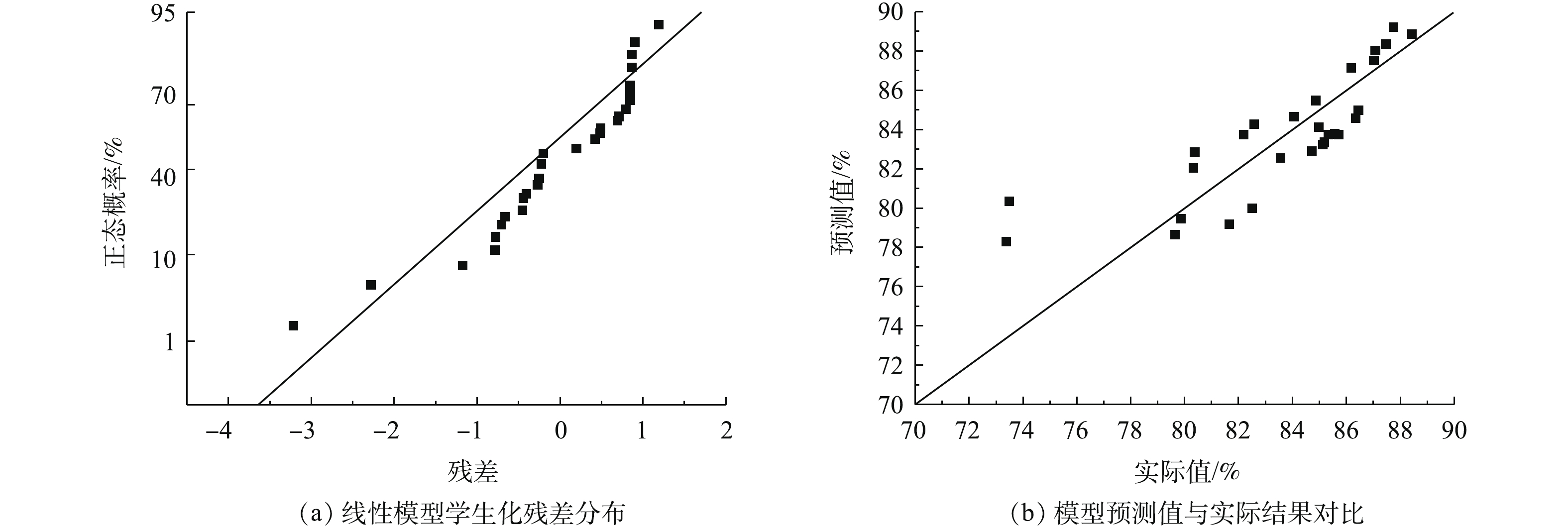

通过建立各因素与分离效率之间线性模型,结果表明拟合模型失真概率仅为0.01%,充分说明了该拟合模型具有极高的精度。图4(a)和图4(b)分别为学生化残差分布图和方程预测值与数值模拟实际结果的比较图。由图4(a)和图4(b)可知,残差均匀分布于拟合线两侧,偏差均较小,这也进一步地说明拟合模型具有较高的精度。同时分析该线性模型的R2为0.65,这表明各因素与分离效率之间具有较强的交互影响关系[23]。

基于上述模型,对影响因素取值进行了优化确定,结果表明,优化后影响因素取值分别为导流叶片内径240 mm、一级分离区高度398 mm、导流叶片轴向长度40 mm和导流叶片倾斜角80º。优化后的二次旋流强化气旋浮罐分离效率提高至94.5%,相较于传统气旋浮罐的分离效率(84.2%)提高了10%左右。通过对优化方案中导流叶片结构进行分析,发现倾斜角大幅增大,说明在二次旋流强化过程中应适度提高倾斜角。

-

切向速度或旋流强度是影响气旋浮设备分离特性的重要参数。旋流强度表征方式较多,本研究中旋流强度采用重力加速度的倍数来表征,计算方法如式(8)所示。

式中:S为旋流强度,m·s−2;u为流速,m·s−1;r为某点处流体的旋转半径,m;g为重力加速度,m·s−2。

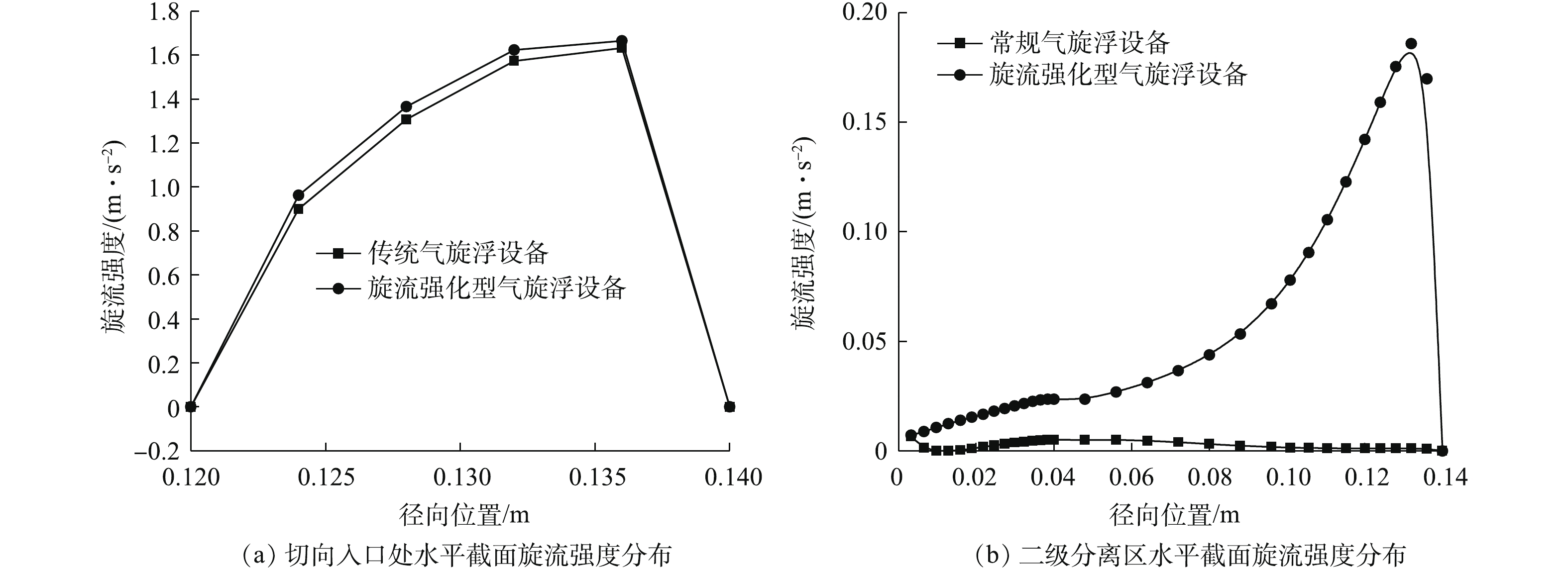

若旋流强度过低,则旋流诱导流场速度差对分散相液滴碰撞聚并的促进作用降低,同时离心力场使密度更轻的分散相向中心汇聚的趋势也会明显减弱;若旋流强度过高,过大的速度差将会对油滴产生强烈的剪切作用,使油滴粒径进一步降低甚至达到乳化,使得分离效率降低[24]。因此,利用数值模拟方法,对常规气旋浮罐和二次旋流强化气旋浮罐内的旋流流场特性进行对比。为便于描述,以沿罐体轴心线竖直向上为Z轴正方向,以底部排水口界面为Z=0 mm平面,根据不同区域流动特点,选取Z=850 mm处代表一级分离区内水平截面,Z=700 mm代表切向入口处水平截面,Z=550 mm代表一级旋流分离区出口水平截面,Z=400 mm代表二级分离区水平截面。图5为含油污水在不同功能区截面流场分布特性示意图。由图5可知,对于传统气旋浮罐而言,受环空流道两壁面影响,切向速度在一级分离区流场分布呈双向准强制涡结构,且涡分界点为切向速度最大位置[25]。而当处理水通过入口进入到一级分离区后,由于空间突然扩大,流动动能转换为势能,流体流速从入口和罐体连接处的4.00 m·s−1降低至1.41 m·s−1,此时切向速度衰减比已经达到59.5%。随着分离过程的进行,切向速度进一步发展衰减且直至稳定,当流体流至一级分离区下部时,流体切向流速已经减小至0.00~0.34 m·s−1,此时切向速度衰减比已经高达94.9%。对于二次旋流强化气旋浮罐而言,其切向速度分布与传统气旋浮罐较为相似,但由于二次旋流强化作用,二级分离区流场内切向速度有明显提升,总体在0.00~0.52 m·s−1内波动,此时切向速度衰减比为84.0%。

图6为常规气旋浮罐和二次旋流强化气旋浮罐在一级分离区和二级分离区的旋流强度分布曲线。由图6可知,在一级分离区内,基于二次旋流强化的气旋浮罐旋流强度略高于传统气旋浮罐。在二级分离区相应位置,常规气旋浮罐内切向速度衰减比极高,旋流作用也几乎消失殆尽。在二次旋流强化气旋浮罐内,受导流叶片诱导强化旋流作用,处理水仍然可以保持有可观的旋流强度,从而保证密度较轻的分散相受离心作用向中心汇集[26]。综合对比可以得出,采用二级旋流强化结构可以有效提高气旋浮罐内的旋流强度,同时,在一定程度上还可反馈提升一级分离区内的旋流强度。

-

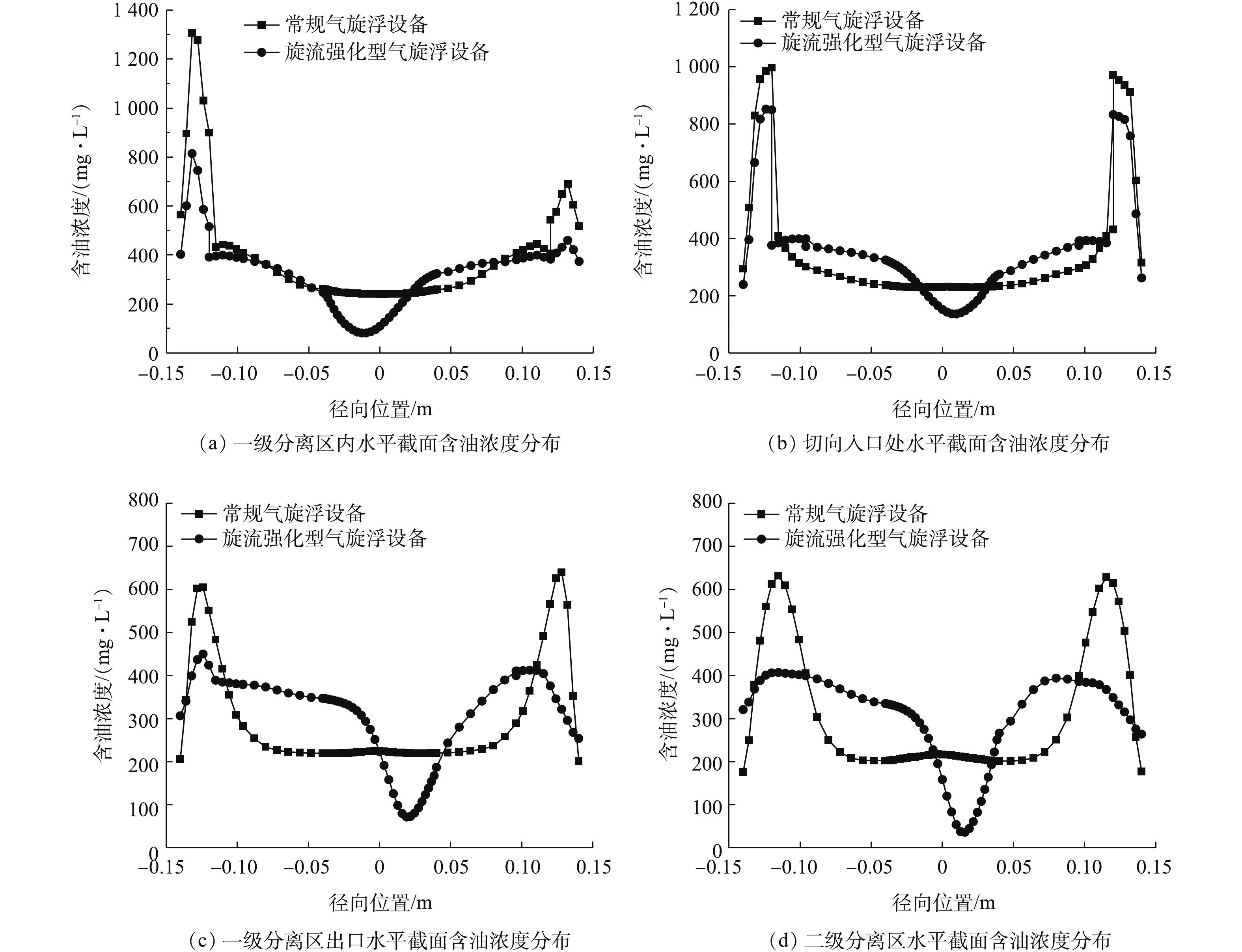

在对比研究常规气旋浮装置和二次旋流强化气旋浮罐2个罐体内流场分布特性基础上,对其与流场内含油浓度分布相关的油水分离特性进行了分析,不同高度截面处的含油浓度沿径向分布如图7所示。综合对比常规气旋浮装置和二次旋流强化气旋浮罐2个罐体内的含油浓度分布可以得出,在Z=850 mm界面区域,2种结构气旋浮罐油相分布浓度趋势基本一致,但二次旋流强化的气旋浮罐的含油浓度峰值较传统单级结构气旋浮罐降低了38.5%,这表明二次诱导强化旋流作用在反馈提升一级分离区内旋流强度的同时,还有利于加速油水两相的汇集分离过程。此外,对于常规气旋浮罐而言,当处理水进入到二级分离区相应区域时,处理水旋流强度已经几乎降低至零,油相只能依靠重力作用进行沉降分离。对于二次旋流强化的气旋浮罐而言,在二级分离区内油相有向中心运移汇集趋势。由此可见,利用导流叶片进行二次诱导强化旋流作用后,可以有效提升一级分离区下部区域旋流强度,提高分散油相液滴间碰撞聚并几率,加速其向心运移过程,进而达到强化装置分离性能的目的。

-

通过室内配制模拟含油污水,实验研究了常规气旋浮装置和二次旋流强化气旋浮罐的分离效率。气旋浮装置室内除油实验的工艺流程如图8所示,主要包括气旋浮罐、微气泡发生器、水箱、螺杆泵、空压机、注油泵、油水混合阀,以及配套的管路、阀门、流量计、压力表等组成。在实验过程中主要利用单螺杆泵提供动力,使水相依次经过微孔管式微气泡发生器、切向入口管后进入气旋浮罐内部,流量大小和管路背压由椭圆齿轮流量计和压力表监测调控。注油口位于单螺杆泵之后、微孔管式微气泡发生器之前,使用隔膜泵将32#白油注进管路内,利用油水混合阀对油相进行剪切破碎,使油相与水相充分混合。所配制含油污水中油滴群的平均粒径为27 μm,配制含油污水平均粒径明显小于油田含油污水,分离难度高于现场条件,除白油以外不添加其他化学药剂等成分。

实验结果表明,常规气旋浮装置的分离效率为43.9%,二次旋流强化气旋浮罐的分离效率为53.9%,较常规气旋浮装置提高了10%。考虑到室内所配制油水混合物的乳化程度总体较油田现场采出水的乳化程度更强,但由于在室内实验过程中操作条件均相同,因此,可认为实验结果可靠可信,旋流强化作用对气旋浮罐分离性能提升效果较为显著。

3.1. 关键结构参数优化

3.2. 基于二次旋流强化气旋浮罐流场分布特性

3.3. 基于二次旋流气旋浮罐分离特性分析

3.4. 实验结果验证

-

1)利用响应曲面法和CFD数值模拟方法等手段对二次旋流强化气旋浮罐内部导流叶片等关键参数进行了优化设计研究,优化模型因噪声干扰而失真的概率仅为0.01%,R2为0.65,优化后的气旋浮罐油水分离效率提高至94.5%,较传统单级气旋浮罐提高了10%左右。

2)对比分析了常规气旋浮罐和二次旋流强化气旋浮罐流场内流动特性。结果表明,在二级分离区的相应区域内,常规气旋浮罐内流体切向流速稳定在0~0.34 m·s−1,切向速度最大值降低约94.9%,旋流强度已几乎衰减为0,而二次旋流强化气旋浮罐流体切向流速稳定在0~0.52 m·s−1,切向速度最大值降低了84.0%左右。可见采用二级旋流强化结构可以有效提高气旋浮罐内的旋流强度。

3)通过分析流场内油水分离特性可以得出,二次诱导强化旋流作用不仅可以强化二级分离区内旋流强度,还有利于提升一级分离区内旋流分离效果。且实验结果表明二次旋流强化气旋浮罐的分离效率为53.9%,而常规气旋浮装置的分离效率仅为43.9%,这充分表明采用二次旋流强化作用有利于提升气旋浮装置的油水分离效率。此外,二级诱导强化旋流结构简单、加工方便,有助于推动气旋浮技术的工业化进程。

下载:

下载:

百度学术

百度学术