-

磷酸盐化学键合胶凝材料的发展主要源自于一种快速充填体的需求[1],是由金属氧化物与正磷酸或可溶性磷酸盐及添加剂与其他掺料按一定比例,通过化学反应生成的无机胶凝材料[2-3]。其中,磷酸镁水泥(MPC)的研究较为广泛,具有超快凝结、早期强度高、体积变化小、耐热性好等显著优点,是一种潜在的化学胶凝材料,可用于快速修复加固、核废料的固化及医学领域[4-9]。SUGAMA等[10]以磷酸二氢铵(NH4H2PO4)和MgO为原料成功制备出了磷酸镁水泥,主要水化产物为NH4MgPO4·6H2O(鸟粪石)。LI等[11]以高温煅烧的MgO、KH2PO4和硼砂为原料,制备出了磷酸钾镁水泥,结果表明,煅烧温度越高,抗压强度越高。磷酸摩尔比(P/M)为1/4~1/5时,抗压强度最大;而当P/M减小,MPC的抗弯强度增大,并保持在一定的水平。黄义雄[12]通过掺入粉煤灰有效地改善了磷酸镁水泥的流动性,提高了水泥的后期强度,有效地减小了硫酸镁水泥的膨胀率,使成本降低。杨建明等[13]深入探讨了掺入不同量的硼砂对磷酸镁水泥缓凝时间、pH、材料强度等的影响,结果发现,掺入一定量的硼砂有较明显的吸热降温和调节pH的作用,使反应的凝结时间得到有效的延长。已有研究[14-15]发现,磷酸镁水泥存在许多的不足,如凝结时间快、成本过高,是普通硅酸盐水泥的3倍,对工业化应用带来较大的影响。因此,寻找适宜的工业废渣代替MgO成为磷酸镁水泥新的研究热点之一。

髙镁镍铁渣(ferronickel slag,FS)是红土镍矿经回转窑-电炉工艺冶炼镍铁过程中产生的固体废弃物,主要化学组成为SiO2、MgO、Fe2O3,三者合计含量通常占总量的83%~93%以上,MgO含量高达23%~33%。另外,FS是矿渣、钢渣、赤泥之后第4大冶炼工业废渣[16],主要处理方式是堆放或填埋,不仅得不到资源化利用,也对环境带来严重的破坏[17]。目前,FS的资源化利用主要集中于微晶玻璃制作[18]和矿物棉[19]等方面。为改善磷酸镁水泥凝结时间短等缺陷,同时,由于草酸能够与金属离子形成稳定的配位化合物[20-21],因此,本研究提出以草酸(OA)代替磷酸,以富含镁化合物的FS代替MgO,与OA反应,制备镍铁渣基草酸盐化学键合材料(FS-OCBCMs),分别考察了镍铁渣与草酸质量比(m(FS/OA))、水灰质量比(m(W/C))、粉煤灰(FA)掺量和缓凝剂种类及掺量对材料性能的影响,并采用XRD和SEM分析了FS-OCBCMs水化产物及其微观形貌,为高镁镍铁渣的资源化利用提供参考。

全文HTML

-

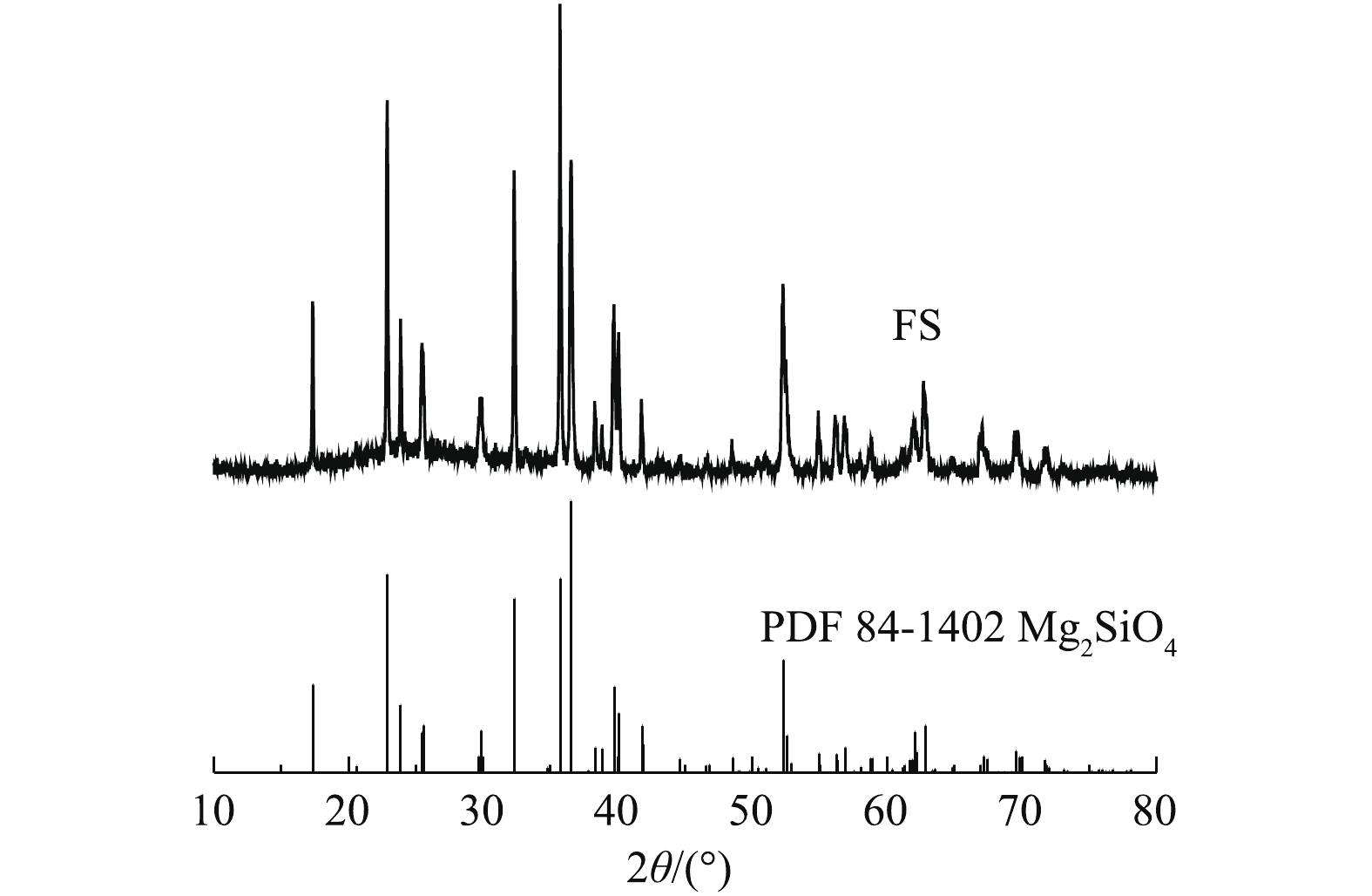

镍铁渣基草酸盐化学键合材料(FS-OCBCMs)主要以镍铁渣(FS)为原料,草酸(H2C2O4·2H2O,OA)为酸式盐,粉煤灰(fly Ash, FA)、硼砂(Na2B4O7·10H2O, B)、三聚磷酸钠(Na5P3O10, P)为辅助原料。FS取自于广西某镍业责任有限公司,为水淬渣,pH为9.90,其主要化学组成为45.17% SiO2、32.88% MgO、9.57% Fe2O3、5.79% Al2O3、1.78% CaO、1.64%的Cr2O3、0.54% MnO、0.24% TiO2和2.39%其他组分。主要矿物以镁橄榄石(Mg2SiO4)存在,结果见图1。OA、B和P由天津市风船化学试剂科技有限公司提供,均为白色晶体,分析纯。

-

按实验方案称取FS、OA、FA和B、P(其中FS经LZMQ 460 mm×600 mm球磨机粉磨4 h后,再经500 ℃高温处理所得),将不同配比的FS、OA、FA和B、P物料干粉用行星式球磨机PM4L混匀,按配比加水,搅拌均匀,将浆料浇注至2 cm×2 cm×2 cm的模具中成型,试样静置6 h后,脱模,在恒温24 ℃养护至规定龄期,测试其物理力学性能和微观结构。

-

按《水泥标准稠度用水量、凝结时间、安定性检验方法》(GB/T 1346-2011)测定浆体凝结时间;采用全自动X-射线衍射仪(XRD,日本理学TTRIII型)鉴定材料的物相组成,工作参数为管压40 kV、管流40 mA、波长λ=0.154 06 nm、衍射角度2θ为10°~90°,扫描速度为10(°)·min−1,采用泰斯肯贸易有限责任公司VEGA3SBH扫描电子显微镜(SEM)观察材料的微观形貌,并用EDS对材料进行点分析,获该点的化学元素组成和含量。

1.1. 实验材料

1.2. 实验方法

1.3. 测试与表征分析

-

1) m(FS/OA)的影响。与传统磷酸盐水泥相比[22-23],利用镍铁渣制备的草酸盐水泥凝结时间明显较长,结果如表1所示。在m(W/C)为0.15的前提下,考察了m(FS/OA)对FS-OCBCMs凝结时间和抗压强度的影响,结果见图2。由图2可知,随着m(FS/OA)的增大,材料的凝结时间呈减小后延长趋势。当m(FS/OA)=1∶1时,凝结时间达114 min,m(FS/OA)=2∶1凝结时间最小为76 min。其原因可能为FS显碱性,m(FS/OA)较大时,OA量较少,整个体系的pH较大,不利于FS中Mg2SiO4的溶解,致使Mg2+释放浓度较低。当m(FS/OA)<2∶1时,即增大OA掺量,体系pH随着OA掺量的增加而降低,同时也加快了Mg2SiO4的溶解和酸碱反应的进行。但由于OA量过量,体系中存在未反应的OA,致使体系整体反应程度降低,材料中存在未反应的OA颗粒,很大程度上影响材料的物理力学性能,使材料抗压强度降低。当m(FS/OA)=2∶1时,在恒温24 ℃养护下3、7、28 d时的抗压强度可达最大值,分别为28.0、33.2和33.1 MPa,凝结时间缩短至76 min,说明体系反应相对较为充分。当m(FS/OA)>2∶1时,即增加FS掺量,体系pH增大,反应速率及FS参与反应程度降低,致使凝结时间延长,体系FS含量较多,而OA的含量不足,无法形成足够的胶凝物质来支撑材料的强度,导致材料的力学性能较差[24-26]。

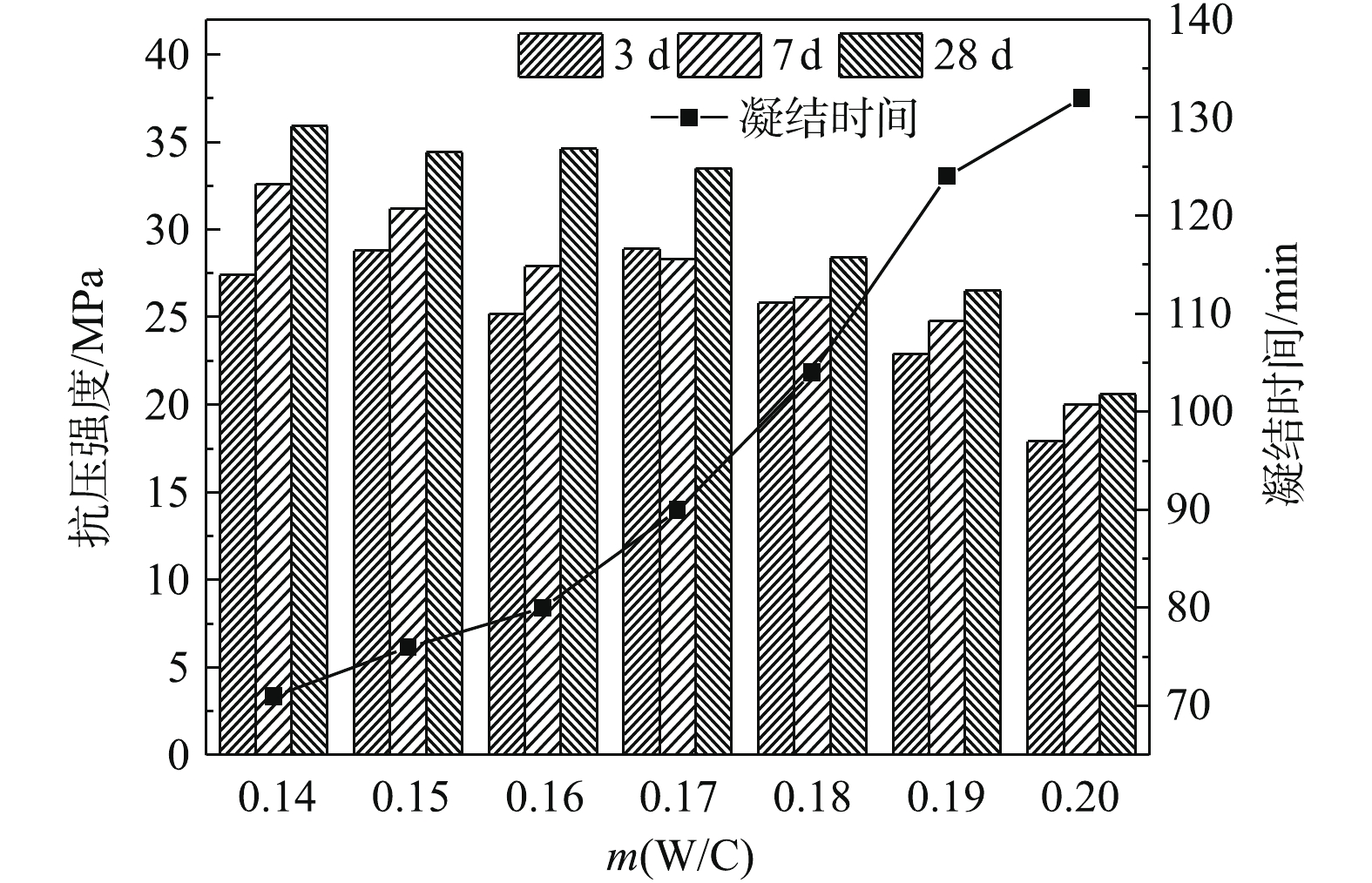

2) m(W/C)的影响。在m(FS/OA)=2∶1的前提下,考察m(W/C)(0.14、0.15、0.16、0.17、0.18、0.19、0.20)对FS-OCBCMs凝结时间和抗压强度的影响,结果见图3。由图3可知,随着m(W/C)的增大,凝结时间增幅较大,m(W/C)从0.14增至0.22时,材料的凝结时间从71 min延长到147 min;从材料强度发展情况看,在m(W/C)=0.14~0.17处,抗压强度值较佳,随着养护龄期的延长,材料水化程度增强,材料内部结构更加致密,28 d时抗压强度均达33 MPa以上。当m(W/C)>0.17时,抗压强度随之减小,m(W/C)=0.22时,28 d时的抗压强度降低,降至17.8 MPa。材料强度主要归因于胶凝物质生成量,同时材料孔结构也是影响压强的主导因素,孔结构与压强之间成反比关系,也就是说,孔隙越多,压强越低[27]。由于体系反应是强放热反应,当m(W/C)较大时,过量的水以水蒸气形式在水化过程中逸出,使材料孔隙增多,过多微孔破坏胶凝物质之间的连通性,致使材料的力学性能降低[28-29]。

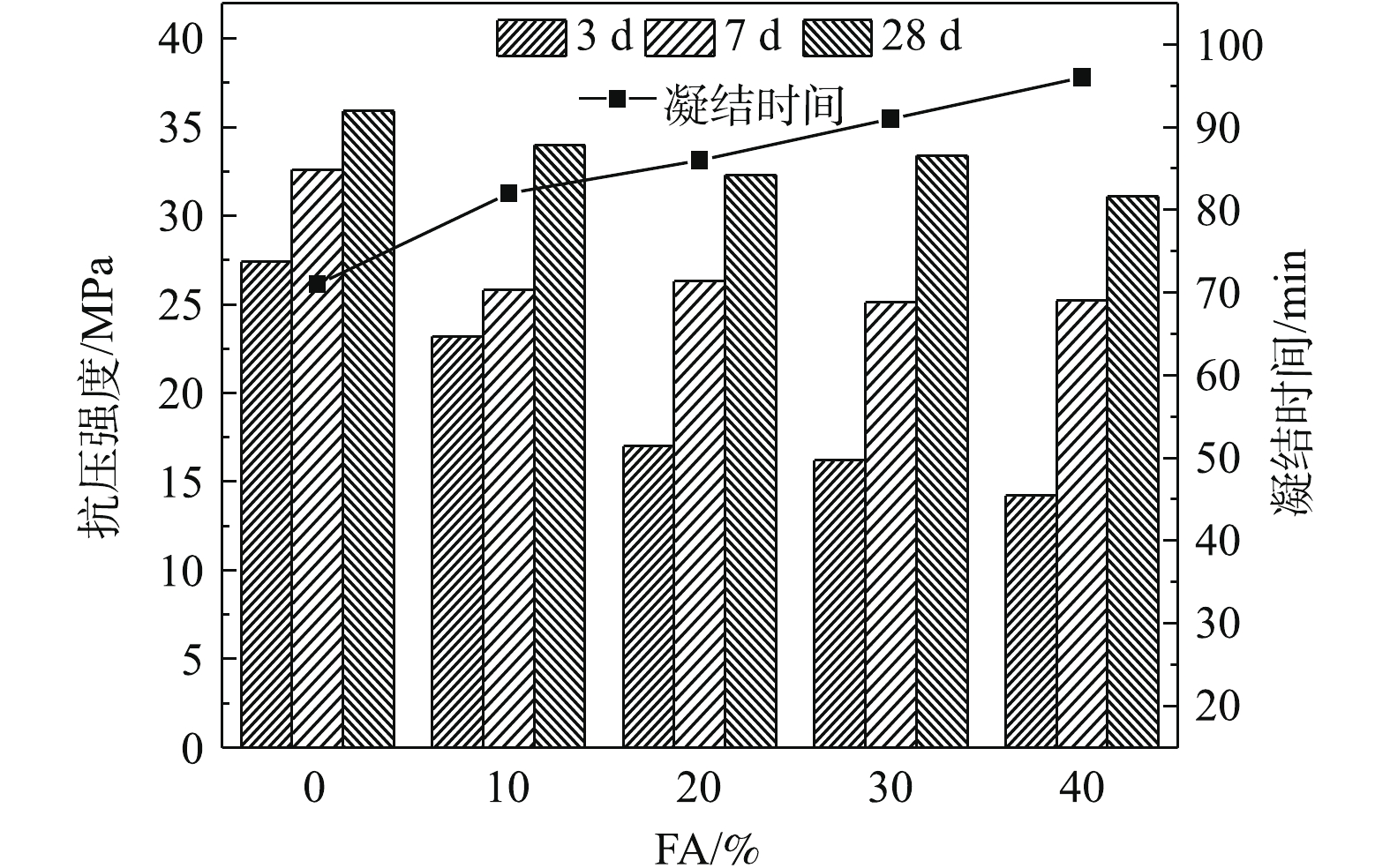

3) FA掺量的影响。在m(FS/OA)=2∶1,m(W/C)=0.14 的条件下,考察FA掺量对FS-OCBCMs性能的影响,结果见图4。由图4可知,随着FA掺量的增加,凝结时间从71 min延长至96 min。材料3 d时早期抗压强度大幅度降低,当FA掺量从0增加到40%时,材料抗压强度从27.4 MPa减小到14.2 MPa。随着养护时间的延长,FA掺量对抗压强度的影响发生变化,养护7 d时,材料抗压强度均在25 MPa左右,已达未掺FA 7 d,时试样抗压强度的77%。养护龄期为28 d时,FA掺量10%、20%、30%试样的抗压强度非常接近,均在32 MPa以上,与未掺FA 28 d时试样抗压强度相差不大。随着FA的加入,其带来的负效应作用结果越大,FA中存在许多多孔颗粒,具有较强的润滑和滚动能力,起到一定的稀释作用,从而破坏生成胶凝性产物的结构,致使早期强度降低[30]。其次,FA主要由金属氧化物组成,如CaO、SiO2等,均不参与反应,主要起微集料填充作用。材料早期支撑强度主要源于FS中Mg2SiO4与OA的反应,FA的掺入影响了整个反应体系的浓度,但随着养护时间的延长,FA中的CaO、SiO2与胶凝性产物形成多组分的非晶态物质,生成的非晶态物质填充空隙,使其强度增大[31]。

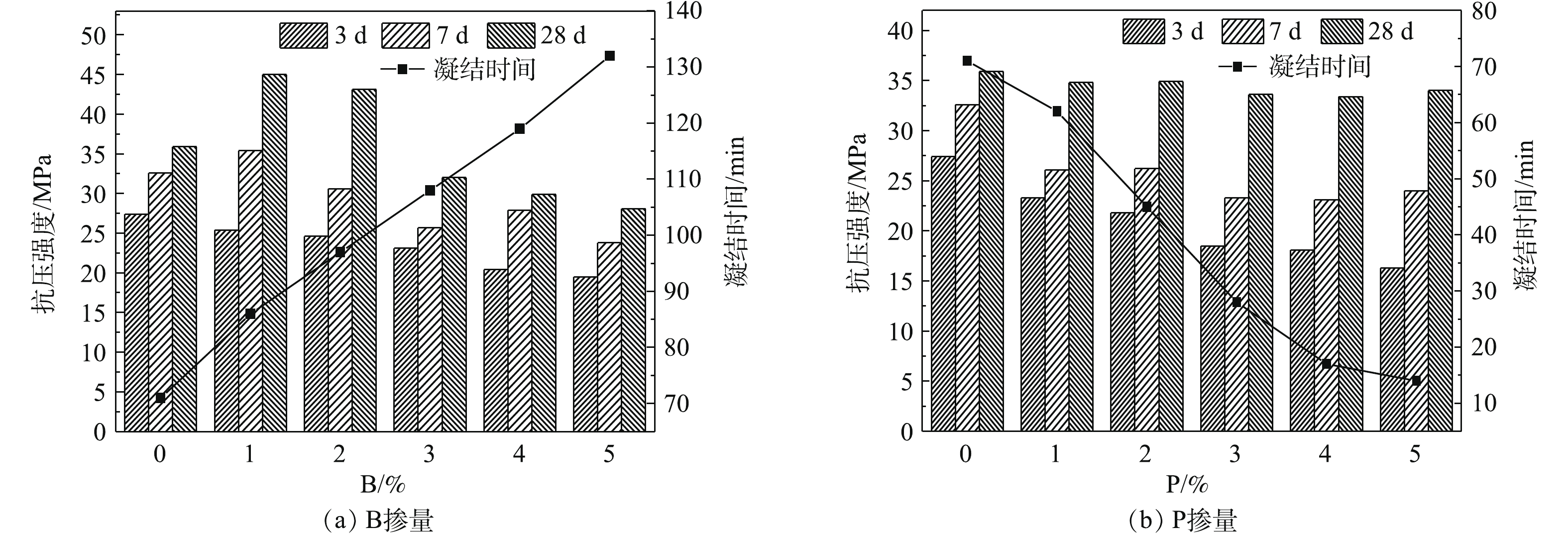

4) 缓凝剂种类及掺量的影响。在m(FS/OA)=2∶1,m(W/C)=0.14的条件下,考察缓凝剂B和P(1%、2%、3%、4%、5%)对FS-OCBCMs性能的影响,结果见图5。由图5(a)可知,随着B掺量的增大,凝结时间不断延长,当硼砂掺量从0增加到5%时,凝结时间从71 min延长到132 min,可见掺入B对材料的凝结时间具有较大影响。由FS的XRF分析结果可知,FS中含有大量的MgO和部分的Fe2O3,在反应过程中,B电离出

B4O2−7 与FS中的镁、铁氧化合物反应生成硼镁铁络合物,镁氧化合物表面形成膜状的水化产物覆盖在颗粒表面,延缓胶凝相的生成,达到降低反应速率的目的[32],同时B的掺入有较明显的吸热降温效果[13]。B的掺入对材料的早期强度影响较大,3 d时的抗压强度均有明显的降低,掺入5%的硼砂3 d时,强度可降到19.5 MPa;而28 d时抗压强度呈先增大后减小的趋势,在掺入1%和2%的B时,材料抗压强度均高于40 MPa,在掺入1%的B时,材料抗压强度达45 MPa,说明B的掺入除对材料有良好的缓凝效果外,同时掺入适当的B,会提高材料的抗压强度。从图5(b)可以看出,随着P的掺入,凝结时间不但没有增大,反而减小。当掺量从0增加到5%时,凝结时间从71 min快速降低到14 min。随着P的掺入,材料早期抗压强度不断减小,3 d时强度从27.4 MPa减小到16.3 MPa,掺入2%P材料7 d时的抗压强度减小到26.2 MPa,掺入5% P的材料,7 d时压强减小到24 MPa,但随着水化时间的延长,材料28 d时强度与不掺入P材料的抗压强度相差不大。这是由于P与金属离子具有较强的络合作用[33],在水化反应前期,凝结时间较快,使OA与镁离子之间生成的胶凝物质的连通性遭到破坏,出现过多的孔隙。随着水化反应的进行,P与金属离子生成的络合物与FS和OA发生的协同作用,使材料后期强度增强。 -

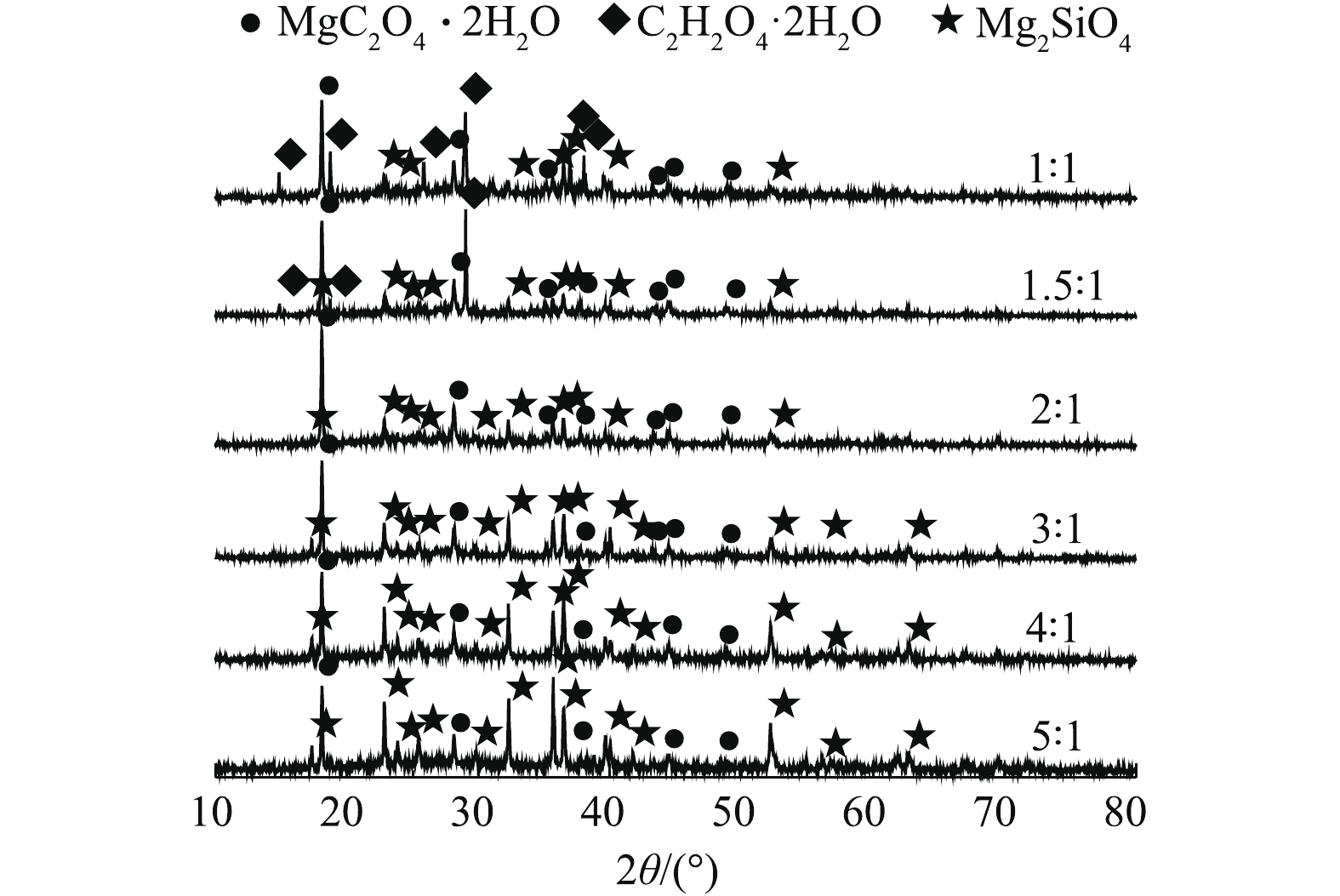

图6为m(W/C)=0.14下,不同m(FS/OA)材料的XRD图谱。FS主要以Mg2SiO4矿物相为主(图1)。由图6可知,FS-OCBCMs材料中不仅检测到Mg2SiO4的衍射峰,还检测出新矿物相MgC2O4·2H2O的特征峰,峰尖锐且窄,表明FS-OCBCMs水化产物为结晶较好的MgC2O4·2H2O。随着m(FS/OA)的减小,Mg2SiO4的衍射峰减弱,MgC2O4·2H2O的衍射峰强度不断增强,表明有更多的Mg2SiO4参与反应生成MgC2O4·2H2O。当m(FS/OA)=2∶1时,MgC2O4·2H2O的衍射峰均高于其他不同配比的衍射峰,表明生成的MgC2O4·2H2O的含量最多,从而验证了在m(FS/OA)=2∶1下,材料的抗压强度可达最高这一实验结果。但随着m(FS/OA)的不断减小,m(FS/OA)=1.5∶1和m(FS/OA)=1∶1时,均检测到C2H2O4·2H2O的衍射峰,说明体系存在未反应的OA颗粒充填在材料的内部,致使材料的抗压强度降低。

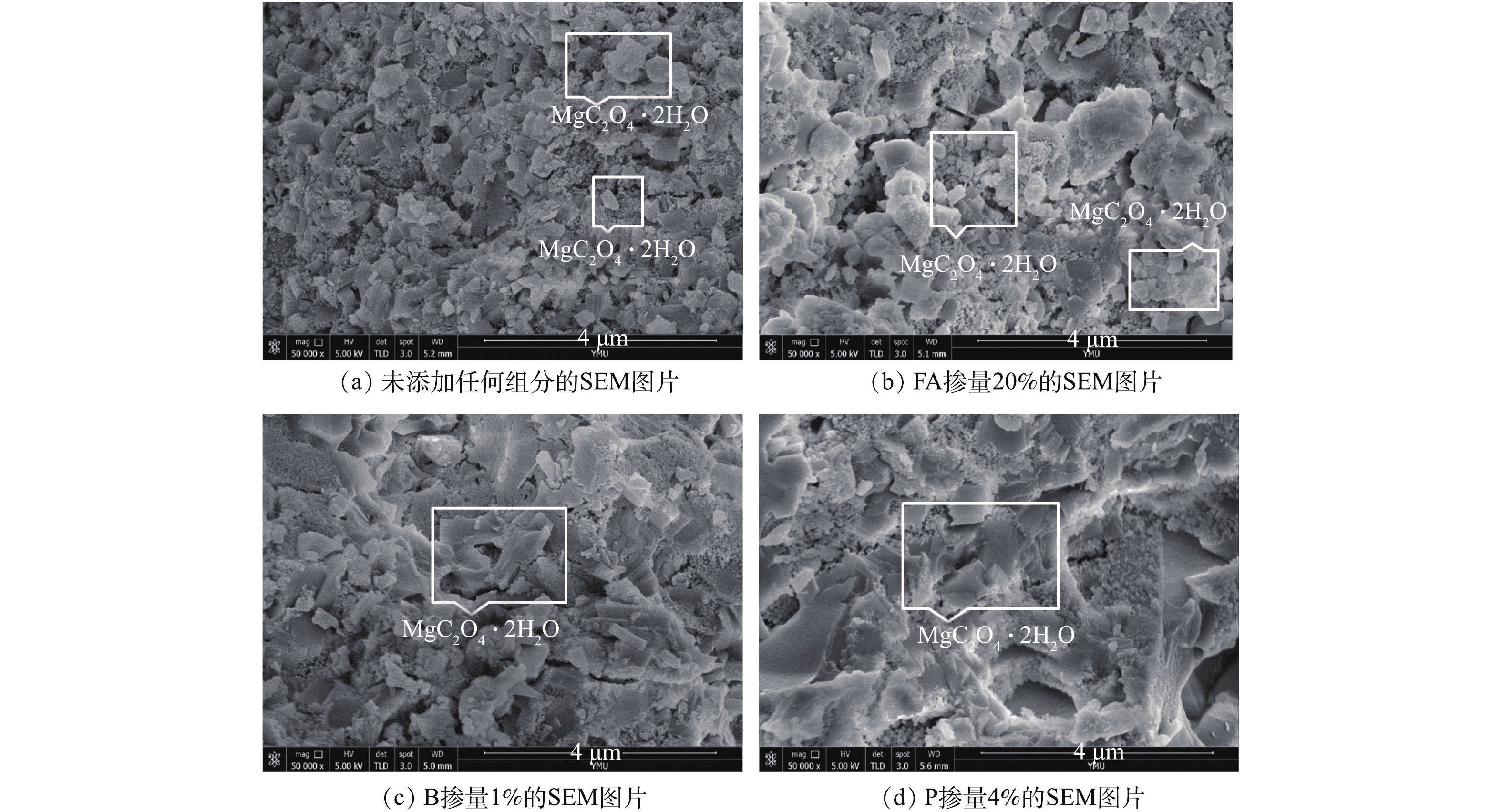

图7为m(W/C)=0.14和m(FS/OA)=2∶1条件下(未添加任何组分、FA掺量为20%、B掺量为1%和P掺量为4%) 28 d材料的SEM照片。未添加任何组分的SEM如图7(a)所示,OA与FS中的Mg2SiO4反应后,生成颗粒结晶较好的胶凝性物质,颗粒物即为MgC2O4·2H2O,它们相互有序地搭结成网状结构,而未反应的FS颗粒填充在网状结构晶体之间,但其内部仍存在一定的空隙;由图7(b)中可以看出,颗粒结晶的数量相应的减少,但FA颗粒填充于水化产物之间,FA的掺入,前期吸收草酸镁材料反应所需要的水分,影响胶凝性产物的产生,使其内部出现细微的裂缝,随着许多非晶态物质的生成,生成的非晶态物质填充空隙,使其后期强度提高;由图7(c)可以看出,生成的胶凝物质MgC2O4·2H2O结构更加致密,以大块状的形态紧密堆积而成,其间无明显的空隙,有少量未反应成分,掺入1%的B,使水化反应更加充分,结晶产物更好,使抗压强度得到提高;由图7(d)中可以看出,生成的MgC2O4·2H2O与掺入B的相似,都是以块状的形态存在,但是结构致密性较差,内部结构有明显的孔隙,P掺入与金属离子发生络合作用,很大程度上影响了材料前期的主体结构,后期在P与金属离子生成的络合物情况下协同FS和OA作用,导致其强度增强。

2.1. 影响因素对材料性能的影响

2.2. 表征分析

-

1)当m(FS/OA)=2∶1时,材料凝结时间为76 min,28 d时抗压强度达33.1 MPa。m(W/C)=0.14~0.17时,材料28 d时抗压强度均可达33 MPa以上;m(W/C)>0.17时,材料抗压强度随m(W/C)的增加而降低。

2)随着FA掺量的增加,凝结时间从71 min延长至96 min,FA掺量对材料早期抗压强度影响较大。随着FA掺量的增加,早期强度不断降低,而后期抗压强度与未掺FA材料的抗压强度接近。

3) B的掺入对材料具有较好的缓凝效果,当掺量从0增加到5%时,凝结时间从71 min延长到132 min;当掺量为1%时,材料的力学性能最好,28 d时抗压强度可达45 MPa。

4)对于P的掺入,凝结时间不但没有增大,反而相应地减小。当掺量从0增加到5%时,凝结时间从71 min快速降低到14 min,材料28 d时的抗压强度与不掺入P的抗压强度相差不大。

5) FS-OCBCMs水化产物主要为结晶良好的MgC2O4·2H2O,掺加适宜缓凝剂可使水化产物结晶更好,从而增强其强度。

下载:

下载: