-

脉冲喷吹清灰是袋式除尘器实现滤袋过滤性能再生的核心过程[1],其控制系统的好坏直接影响袋式除尘器的运行阻力即运行能耗的高低。脉冲喷吹清灰过程采用传统的定时、定压差控制方法,即依据设计经验估计的滤饼形成特定厚度达到的时间或依据花板上下某处的过滤压降的大小来实现。由于运行中存在工况波动、设备内可供参数采集的各空间点状态不均匀等原因,使定时、定压差控制方法依据的这2项参数的静态精度、动态特性均严重失真,导致其控制参数、运行过程与清灰效果之间具有不确定性和高度非线性;定时、定压差控制方法的清灰周期或清灰策略不能随工况变化而自动调整,具有很大的盲目性,易造成除尘效率太低或能耗太高,很难取得较好的控制效果。因此,脉冲喷吹清灰的控制研究已成为脉冲喷吹袋式除尘器新技术研究领域中的重要内容。

近年来,国内外众多学者对袋式除尘器脉冲喷吹清灰控制技术的改进进行了相关研究,将模糊控制技术应用在该领域是其热点之一。脉冲喷吹清灰过程的高度非线性特性导致采用传统的定时、定压差控制方法难以取得较好的控制效果,而模糊控制对于非线性、时变的被控对象可取得较好的控制效果,可以有效地应用于脉冲喷吹清灰控制。常宏杰等[2-3]分析了袋式除尘器传统清灰控制方法的缺陷及其复杂过程的非线性关系,将模糊控制应用在清灰及烟尘温度的控制中,获得了一定的控制效果。肖轶等[4]通过对电炉袋式除尘系统的清灰控制要求的分析,将专家经验与传统模糊算法结合,设计了电炉除尘阻力控制系统,并通过现场实验进行了验证。寇北峰[5]在分析振打清灰式袋式除尘器的工作原理基础上,以PLC为控制核心,结合模糊控制技术完成了清灰模糊控制器设计。虽然以上研究取得了一些应用成果,但在模糊控制器的设计过程中,仅依靠试探或积累的操作经验生成模糊控制规则,主观性强,难以根据除尘器运行工况进行自适应调整,容易产生稳态误差,从而影响模糊控制效果。目前,丹麦Smith公司、美国AAF公司、德国苏尔赫装备技术有限公司(R.Scheuchl GmbH)、中国合肥水泥研究设计院、中国福建龙净环保股份有限公司等袋式除尘器著名生产厂家依然采用定时、定压差或两者相结合的清灰控制方法。

本研究针对袋式除尘器脉冲喷吹清灰的控制特点和技术研究现状,提出一种袋式除尘器脉冲喷吹清灰自适应模糊控制新方法。在不同的阻力偏差等级下分别引入调整因子,以阻力偏差的时间误差绝对值积分(ITAE)作为目标函数,采用遗传算法对调整因子进行寻优,克服制定模糊控制规则的主观性,得到能够根据不同工况条件自适应调节清灰周期的最优模糊控制规则,保证袋式除尘器能平稳地运行在理想的过滤阻力范围内,同时使压缩空气消耗量和运行能耗也得到合理保障。

全文HTML

-

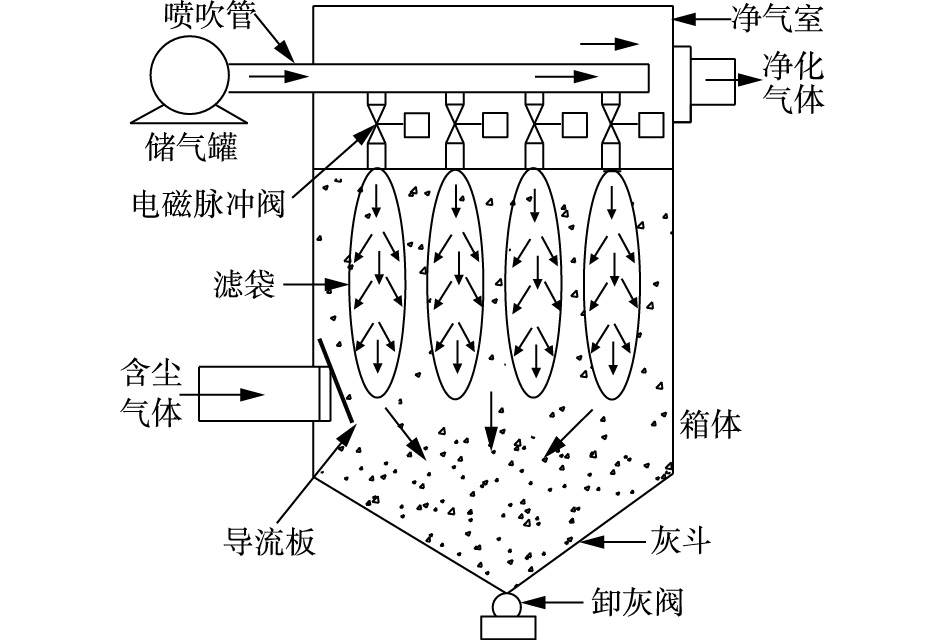

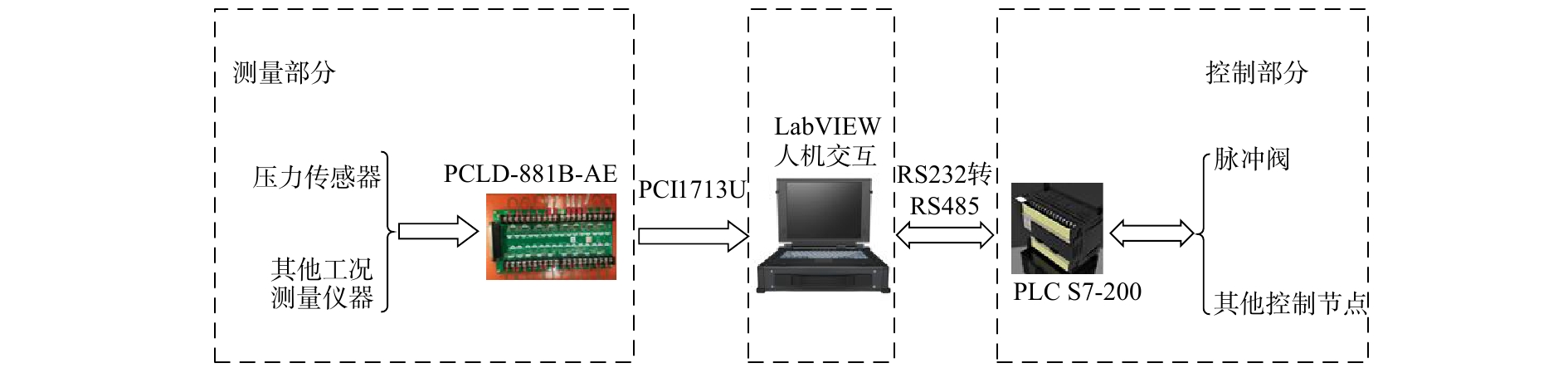

脉冲喷吹清灰是为恢复滤袋已逐渐下降的处理能力,降低除尘器运行中已上升到很高的过滤阻力,使除尘器过滤阻力维持在一定范围内的工作过程。本研究以中材装备集团与课题组共同研发的大型袋式除尘器实验装置为实验平台,构建的脉冲喷吹清灰测控系统主要由安装在花板上下的一对压力传感器(测量范围−5~5 kPa,频率1 kHz,精度≤0.25% BFSL,美国AST公司)、接线端子板(PCLD-881B-AE,中国研华科技有限公司)、数据采集卡(PCI1713U,中国研华科技有限公司)、工控机(IPC-610H-BTO,中国研华科技有限公司)、WinCC组态软件、PLC(S7-200,德国西门子股份公司)、脉冲阀及控制器组件(GOYEN MM型,澳大利亚高原公司)等清灰执行机构组成。实验装置的硬件组成如图1所示。

-

袋式除尘器运行过程中,在引风机抽取的负压环境下,含有粉尘的气体由除尘器侧下部的进气管道进入,经导流板分流自下而上流动,粉尘颗粒依靠与滤袋发生的筛滤、拦截、静电力等综合作用沉积在滤袋表面,经滤袋过滤后的洁净气体由排气管排出。随着滤袋表面粉尘层厚度的增加,滤袋过滤阻力也会相应增大。依据研究[6-7]及除尘器专家长期积累的实际操作经验,总结出当过滤阻力值设为900 Pa左右时其除尘效果最佳的结论。当过滤阻力超出设定的理想过滤阻力范围时,处理风量显著下降,此时须对滤袋进行喷吹清灰。由脉冲喷吹清灰控制系统发送脉冲信号依次开启电磁脉冲阀,令储气罐中的压缩气体由喷吹机构喷吹到滤袋内部,并引出5~7倍喷吹气量的空气进入滤袋,使滤袋发生急剧的膨胀和收缩形变,其表面附着的粉尘层顺势脱落,过滤阻力随之下降。如上所述,袋式除尘器周期性地重复脉冲喷吹清灰过程。袋式除尘器脉冲喷吹清灰工作过程如图2所示。

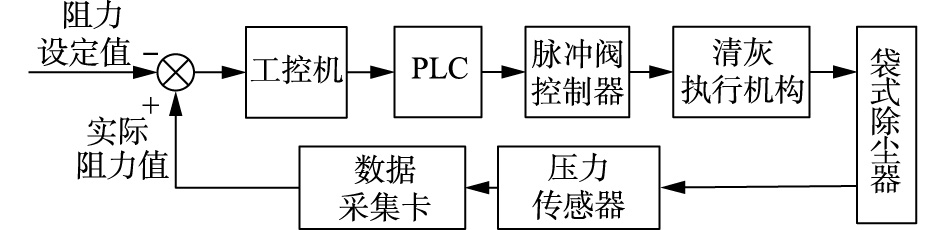

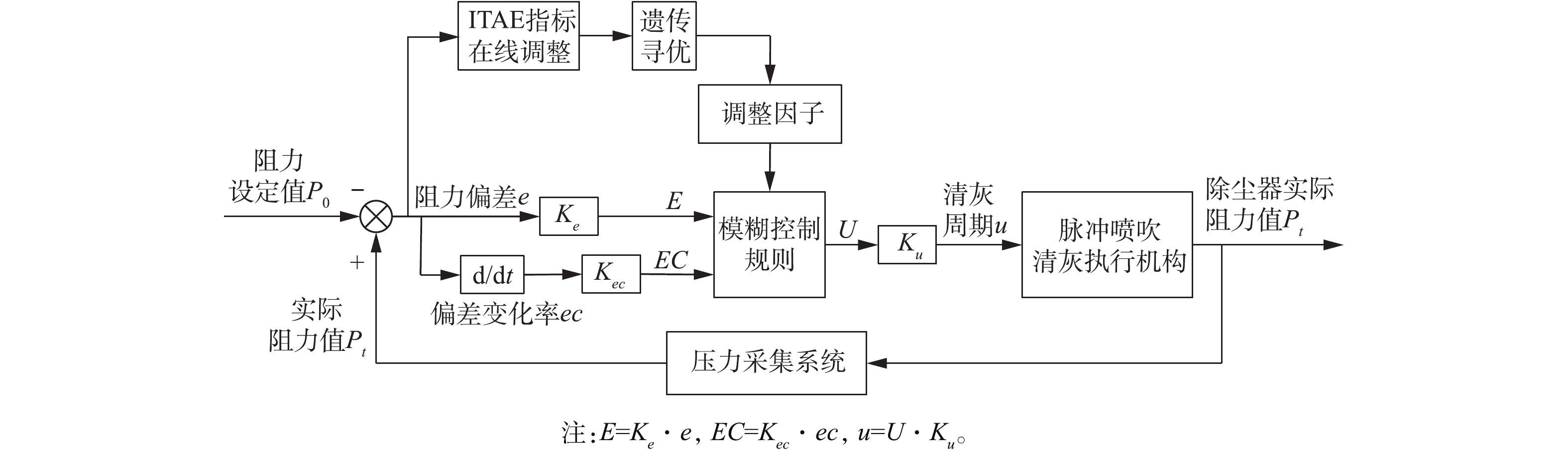

脉冲喷吹清灰控制系统将采集处理后的压力传感器信号经由工控机传送至PLC,PLC根据内部预置的模糊控制算法控制电磁脉冲阀的启闭,决定是否将储气罐中的压缩气体由清灰执行机构喷吹到滤袋内部,最终使过滤阻力维持在预设的理想工作范围内。脉冲喷吹清灰控制结构模型如图3所示。

1.1. 实验装置

1.2. 实验方法

-

脉冲喷吹清灰的控制参数主要包括清灰周期、喷吹时间和喷吹压力等。延长喷吹时间对于改善清灰效果的作用不大,而喷吹压力的实时调节性较差,因此,清灰周期的合理性是脉冲喷吹清灰控制参数的研究重点。清灰周期是指相邻2次喷吹动作的时间间隔,且过滤阻力大小受清灰周期长短的影响,通常采用花板上下压差

$\Delta P$ 衡量除尘器的过滤阻力,根据柯西方程[3]可得出式(1)和式(2)。式中:

$\Delta {P_{\rm{f}}}$ 为滤袋阻力,Pa;$\Delta {P_{\rm{p}}}$ 为滤袋上粉尘层阻力,Pa;$K_{\rm{f}}{\text{和}}{K_{\rm{p}}}$ 分别为滤袋、粉尘层渗透率;${x_{\rm{f}}}{\text{和}}{x_{\rm{p}}}$ 分别为滤袋厚度、粉尘层厚度,m;${\mu _{\rm{g}}}$ 为气体动力黏度,Pa·s;$\nu $ 为过滤风速,m·s−1。式中:

$m$ 为粉尘层质量,kg;$A$ 为滤袋过滤面积,m2;$\rho $ 为烟气中粉尘浓度,kg·m−3;${\rho _{\rm{c}}}$ 为粉尘层密度,kg·m−3;$t$ 为过滤时间,s。由式(1)可知,通常在袋式除尘器正常运行时,对于给定的滤袋,

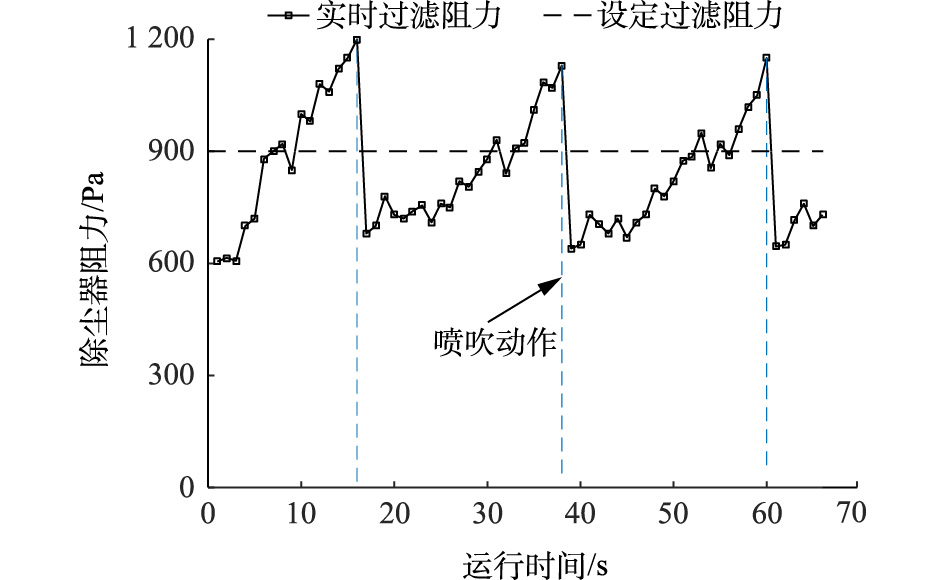

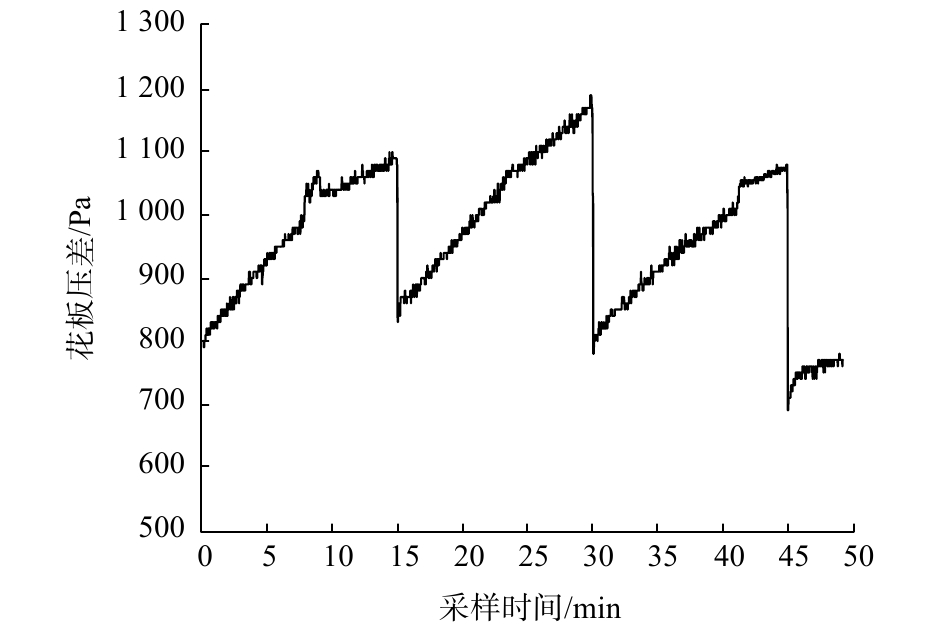

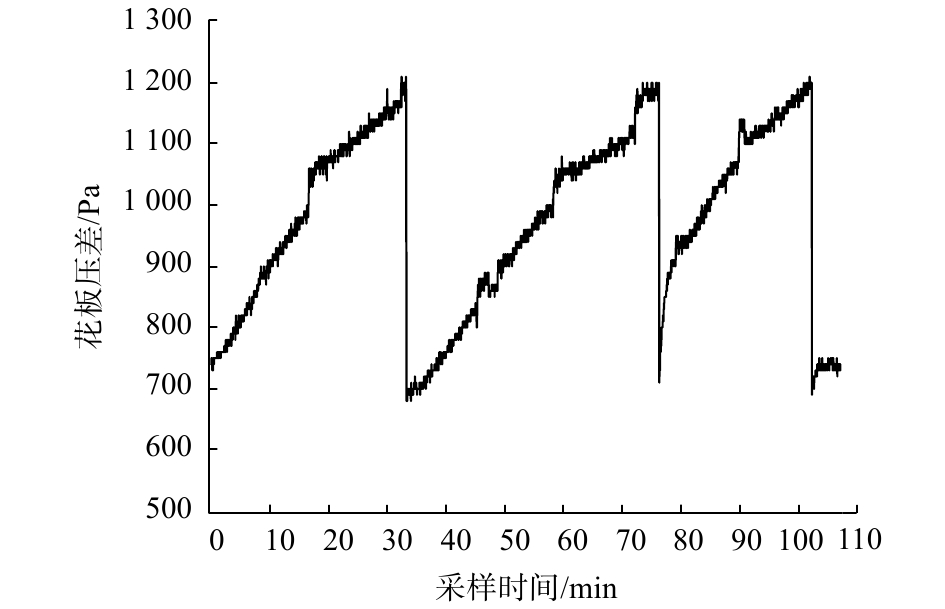

${x_{\rm{f}}}$ 为常数,${\mu _{\rm{g}}}$ 和$\nu $ 均保持不变,即$\Delta {P_{\rm{f}}}$ 保持不变,因此,除尘器过滤阻力主要由$\Delta {P_{\rm{p}}}$ 决定。此时,${x_{\rm{p}}}$ 决定了$\Delta {P_{\rm{p}}}$ 的大小,粉尘层越厚,其阻力也就越大,即在正常运行条件下,粉尘层厚度可反映除尘器过滤阻力大小。由式(2)可知,在袋式除尘器整机处理风量稳定的状态下,平均到每一滤袋上的过滤风速$\nu $ 变化不大,为方便研究,可认为其基本保持不变[8],且$\rho $ 和${\rho _{\rm{c}}}$ 变化很小,所以${x_{\rm{p}}}$ 的变化只须考虑过滤时间$t$ 的影响即可。因此,在脉冲喷吹清灰控制中,通过改变清灰周期即可控制粉尘层厚度大小,进而保证除尘器运行在设定的理想过滤阻力范围内。当滤袋过滤阻力升高至设定的上限值时,滤袋处理风量明显下降,此时须进行脉冲喷吹清灰来降低滤袋的过滤阻力,使其恢复至设计的处理能力。当过滤阻力升高速度较快时,可随即缩短清灰周期;当过滤阻力升高速度较慢时,可增大清灰周期维持运行稳定性并减少压缩空气的消耗。工程实际中,袋式除尘器整机的过滤阻力和整排滤袋的过滤阻力之间有较大的关联性,因此,研究中常把它们在清灰前后的阻力变化特性作近似处理。袋式除尘器实验现场测得的动态过滤阻力与清灰周期关系曲线如图4所示。

-

模糊控制对于非线性、非稳态和时变性强的被控对象可以获得良好的控制效果。模糊控制规则的确定具有易于理解且不依赖被控对象的精确数学模型等优势,这对于工况波动大、不确定性强和难以精确建模的袋式除尘器脉冲喷吹清灰系统来说尤为适用。但在模糊控制系统中,模糊规则的确定性和可调性对控制器的性能具有很大影响,传统模糊控制器的控制规则完全是依赖专家知识和操作经验制定的,不具备随工况自适应变化的能力。因此,本研究采用带有调整因子的自适应模糊控制算法,对调整因子进行遗传寻优进而对控制规则进行调整。

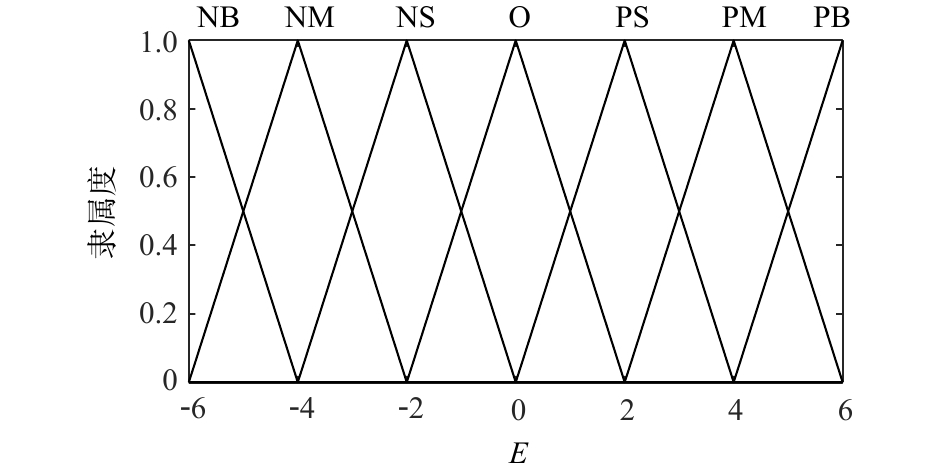

脉冲喷吹清灰控制的最终目的是将除尘器过滤阻力维持在理想范围内,从而提高设备运行效率,降低能耗,延长滤袋使用寿命。因而除尘器实际过滤阻力偏差e是十分重要的模糊输入量,其实际变化率ec可以很好地反映除尘器过滤阻力的变化情况,因此,将ec确定为另外一个模糊输入量,将能够实时调整的清灰周期定为模糊输出量,记为u。规定阻力偏差、阻力偏差变化率和清灰周期的基本论域为实际值与设定值的差值。理想阻力设定值为900 Pa,阻力偏差的基本论域为[−300 Pa,300 Pa],量化论域为[−6,6],量化因子Ke=0.02;阻力偏差变化率的基本论域为[−10 Pa·s−1,10 Pa·s−1],量化论域与阻力偏差相同,量化因子Kec=0.6;清灰周期的设定值为45 s,基本论域为[−30 s,30 s],量化论域与阻力偏差相同,比例因子Ku=5。

将阻力偏差、偏差变化率和清灰周期划分为7个模糊子集,即NB(负大)、NM(负中)、NS(负小)、O(零)、PS(正小)、PM(正中)、PB(正大)。由于三角形隶属度函数相比其他隶属度函数,在输入量变化时,具有灵敏度高、占用内存空间小,可以及时得到输出等优点,因此,输入、输出量均采用三角形隶属函数。阻力偏差E的隶属度函数分布如图5所示。

-

在实际工况中,脉冲喷吹清灰系统为了适应袋式除尘器在不同工况下的运行性能,需要一种参数可调整的模糊控制器。模糊控制器的控制规则取决于偏差

$E$ 及偏差变化率$EC$ ,为了适应不同的被控对象,引入一个调整因子$\alpha $ ,则模糊控制规则[9-11]见式(3)。式中:

$ < X > $ 代表取与X最接近的整数,X=αE+(1−α)EC;$U$ 为控制输出量;$E$ 为量化后的除尘器阻力偏差;$EC$ 为量化后的阻力偏差变化率;$\alpha $ 为调整因子,$0 \leqslant \alpha \leqslant 1$ 。虽然模糊控制器能够通过改变一个调整因子

$\alpha $ 的大小来改善模糊控制规则,但$\alpha $ 值确定之后,其控制规则在整个控制过程中将不再发生变化。而模糊控制系统在不同的工况条件下,对控制规则中的偏差$E$ 和偏差变化率EC的加权程度是有区别的。当阻力偏差E较大时,系统的首要任务是尽快减小阻力偏差,此时应对阻力偏差E加权较大;当阻力偏差E较小时,系统接近稳态,此时系统的首要任务是令系统尽快稳定,降低超调量,这时便需对阻力偏差变化率EC给予较大的加权值。因此,需要在不同阻力偏差等级下引入不同的调整因子,以达到更好的控制效果。为保证模糊控制器具有优良的控制效果,并权衡优化计算的复杂程度,本研究将阻力偏差分为4个等级,并在不同等级下分别引入一个调整因子,组成4因子自适应模糊控制器,其模型解析式见式(4)。

式中:

$E$ 为量化后的除尘器阻力偏差;$EC$ 为量化后的阻力偏差变化率;调整因子${\alpha _0}{\text{、}}{\alpha _1}{\text{、}}{\alpha _2}{\text{、}}$ ${\alpha _3} \in (0\;,\;1) $ 。由式(4)可知,调整因子的大小直接体现了对阻力偏差

$E$ 和阻力偏差变化率$EC$ 的加权程度,调整控制规则十分方便。但调整因子的确定仍以经验为依据,具有较大的盲目性,难以获得最优值。因此,本研究选用遗传算法来优化调整因子,使其对模糊规则进行自适应调整,使得在不同工况条件下,脉冲喷吹清灰控制系统能够获得良好的控制效果。脉冲喷吹清灰自适应模糊控制系统框图如图6所示。 -

遗传算法是一种模拟自然界生物进化和遗传机制且具有自适应、自学习等优点的全局优化概率搜索算法[12-15]。通过对需要优化的变量进行编码、选择、交叉、变异等过程,将问题的寻优过程表示成自然界的适者生存过程,从而保留更加优秀的个体。因此,遗传算法特别适合于模糊控制规则的优化。

1) 遗传编码。编码是利用遗传算法对待优化变量进行寻优时的首要步骤,使变量与编码空间形成映射关系。本研究采用二进制编码方法,将待优化参数

${\alpha _0}{\text{、}}{\alpha _1}{\text{、}}{\alpha _2}{\text{、}}{\alpha _3}$ 采用4个长度为10位的二进制编码串来表示,每个10位二进制编码串都能够表示从0~1 023之间的1 024个离散点。当$\alpha $ 的取值范围为(0, 1)时,依次对应从0 000 000 000到1 111 111 111当中的二进制编码数。然后将表示${\alpha _0}{\text{、}}{\alpha _1}{\text{、}}{\alpha _2}{\text{、}}{\alpha _3}$ 的4个长度为10位的二进制编码串依次连接,组成一个长度为40位的二进制编码串,即为调整因子$\alpha $ 进行寻优的遗传编码方式。其相应的解码计算方法见式(5)。式中:

${U_{\min }}$ 为参数下限值;${U_{\max }}$ 为参数上限值;$l$ 为二进制编码串的长度;${b_i}$ 为第i个基因位的数值。2) 适应度函数。适应度函数是衡量每个个体在遗传过程中优劣程度的标准,优等个体被遗传到下代进行繁殖的概率相对大些,而劣等个体较易被淘汰[16]。本研究选用时间误差绝对值积分(integrated time absolute error,ITAE)性能指标J作为目标函数,计算方法见式(6)。

式中:t为采样时间;

$\left| {e(t)} \right|$ 为误差的绝对值。模糊控制系统的动、静态性能均可由ITAE性能指标进行综合评价,如响应速度快、超调量小和稳态误差小等。将个体的适应度函数

$F$ 取为目标函数与1之和的倒数,计算方法见式(7)。3) 遗传算子—选择算子采用确定式。该操作方法能够确保适应度高的个体被遗传到下一代,且误差较小。每个个体在下一代种群中的期望生存数目

${N_j}$ 的计算方法见式(8)。式中:

$M$ 为群体大小;${F_j}$ 为个体适应度。4) 遗传算子—交叉算子采用单点交叉法。按照设定的交叉概率在染色体编码串中随机设置一个交叉点,然后在其交叉点处互相交换两配对个体的局部染色体。

5) 遗传算子—变异算子采用基本位变异。对染色体以设定的变异概率Pm随机选取一个或多个基因座上的值做反运算[17]。

2.1. 脉冲喷吹清灰控制系统分析

2.2. 输入输出量的模糊分布

2.3. 带调整因子的模糊控制规则

2.4. 遗传算法对调整因子寻优

-

采用MATLAB/Simulink提供的遗传算法工具箱和模糊控制工具箱,并采用联合编程的方法对模糊控制器进行遗传寻优。其中遗传算法的参数设置如下:种群规模M=60;终止代数T=100;交叉概率Pc=0.6;变异概率Pm=0.1。针对本除尘器实验装置的脉冲喷吹清灰控制系统,参照以往的专家经验设定初始调整因子分别为

${\alpha _0} = 0.400\;0{\text{、}}{\alpha _1} = 0.500\;0{\text{、}}{\alpha _2} = 0.600\;0{\text{、}}{\alpha _3} = 0.700\;0$ ,优化前的模糊控制规则如表1所示。经上述遗传算法优化后获得的一组调整因子为

${\alpha _0} = 0.282\;4{\text{、}}{\alpha _1} = 0.558\;6{\text{、}}{\alpha _2} = 0.753\;4{\text{、}}{\alpha _3} = 0.892\;3$ 。将优化后的调整因子代入4因子自适应模糊控制器中,得到优化后的模糊控制规则(如表2所示)。当阻力偏差E为负时,实际阻力值远小于阻力设定值,清灰周期的输出值均为正值,即快速增大清灰周期降低负向阻力偏差;当阻力偏差E为正值时,实际阻力值远大于阻力设定值,清灰周期的输出值均为负值,即快速减小清灰周期降低正向阻力偏差;当阻力偏差E=0时,实际阻力值与阻力设定值相当,清灰周期的输出值随阻力偏差变化率EC的增大而减小。经遗传优化后的模糊控制规则与初始规则相比,其响应速度明显优于后者,且更符合脉冲喷吹清灰的控制要求。 -

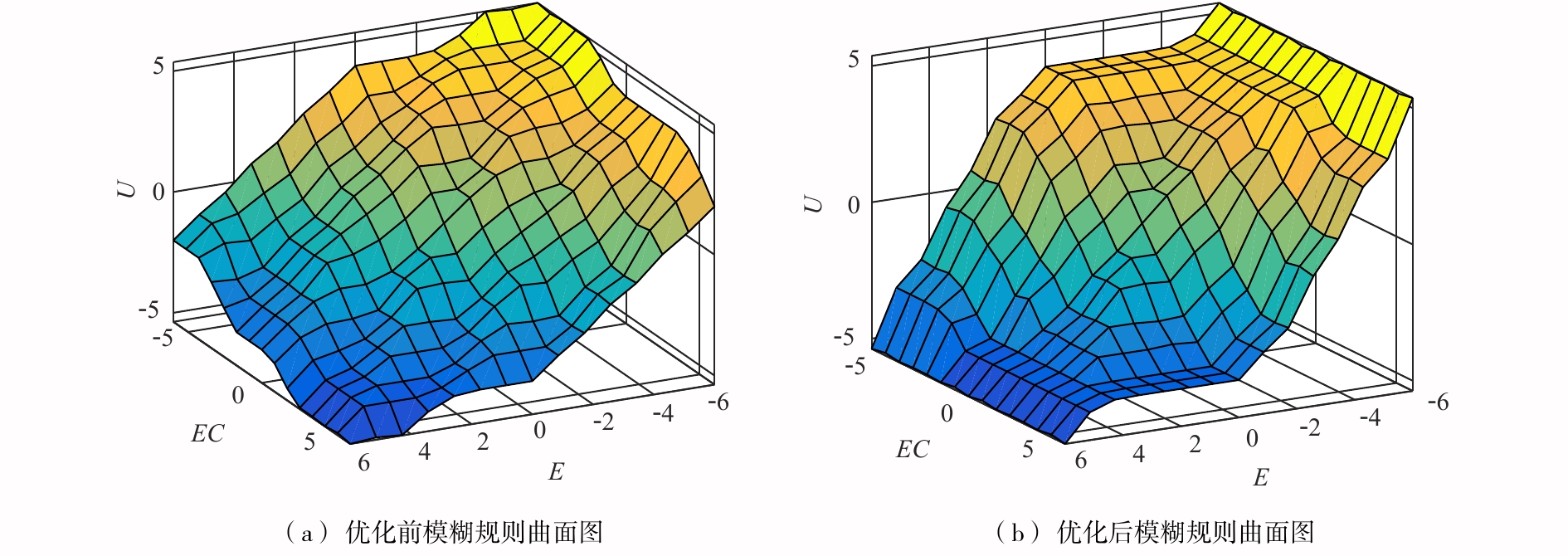

袋式除尘器脉冲喷吹清灰自适应模糊控制器经遗传算法优化前后的模糊规则曲面图如图7所示,优化后的模糊规则表面相较于优化前的模糊规则表面更加光滑,凹凸点更少,证明优化后的脉冲喷吹清灰自适应模糊规则不易受到阶跃激励的影响,避免了无效规则的生成,提高了清灰周期自适应调节的准确性。在实际应用中,减少了不必要的喷吹次数及压缩空气消耗,从而降低了袋式除尘器的运行能耗。

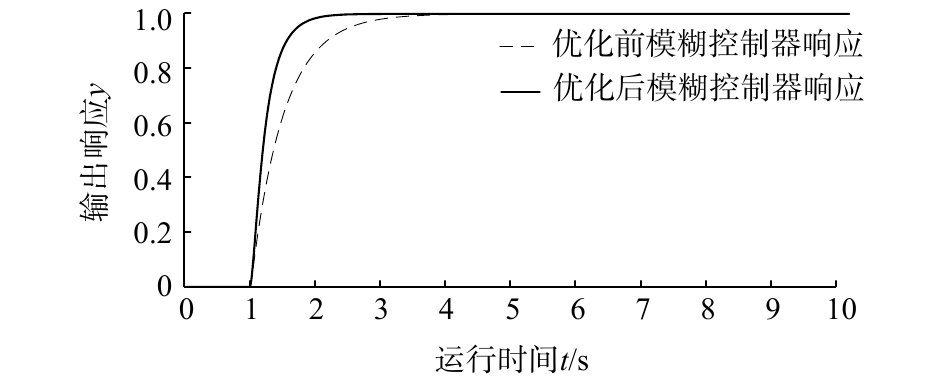

为验证基于遗传算法的袋式除尘器脉冲喷吹清灰自适应模糊控制器的有效性和优越性,本研究对优化前后模糊控制器的控制效果采用单位阶跃激励进行对比分析。优化前后的响应曲线如图8所示,优化前模糊控制器达到稳态的上升时间为4.3 s,优化后模糊控制器达到稳态的上升时间缩短为2.6 s,响应速度提高39.5%。经遗传算法优化的模糊控制器响应速度加快、无明显超调,提高了模糊控制器的适应性和鲁棒性。

-

以课题组研发的大型袋式除尘器实验平台为基础,分别对定时、定压差和自适应模糊控制方法进行实验验证。本实验装置为单滤室外滤结构,滤室内安装3条长度为12.00 m、直径为0.16 m的玻纤覆膜滤袋,运行时保持过滤风速约为1.0 m·min−1,以花板上下压差值衡量过滤阻力值大小。3种控制方法的实验参数如表3所示。

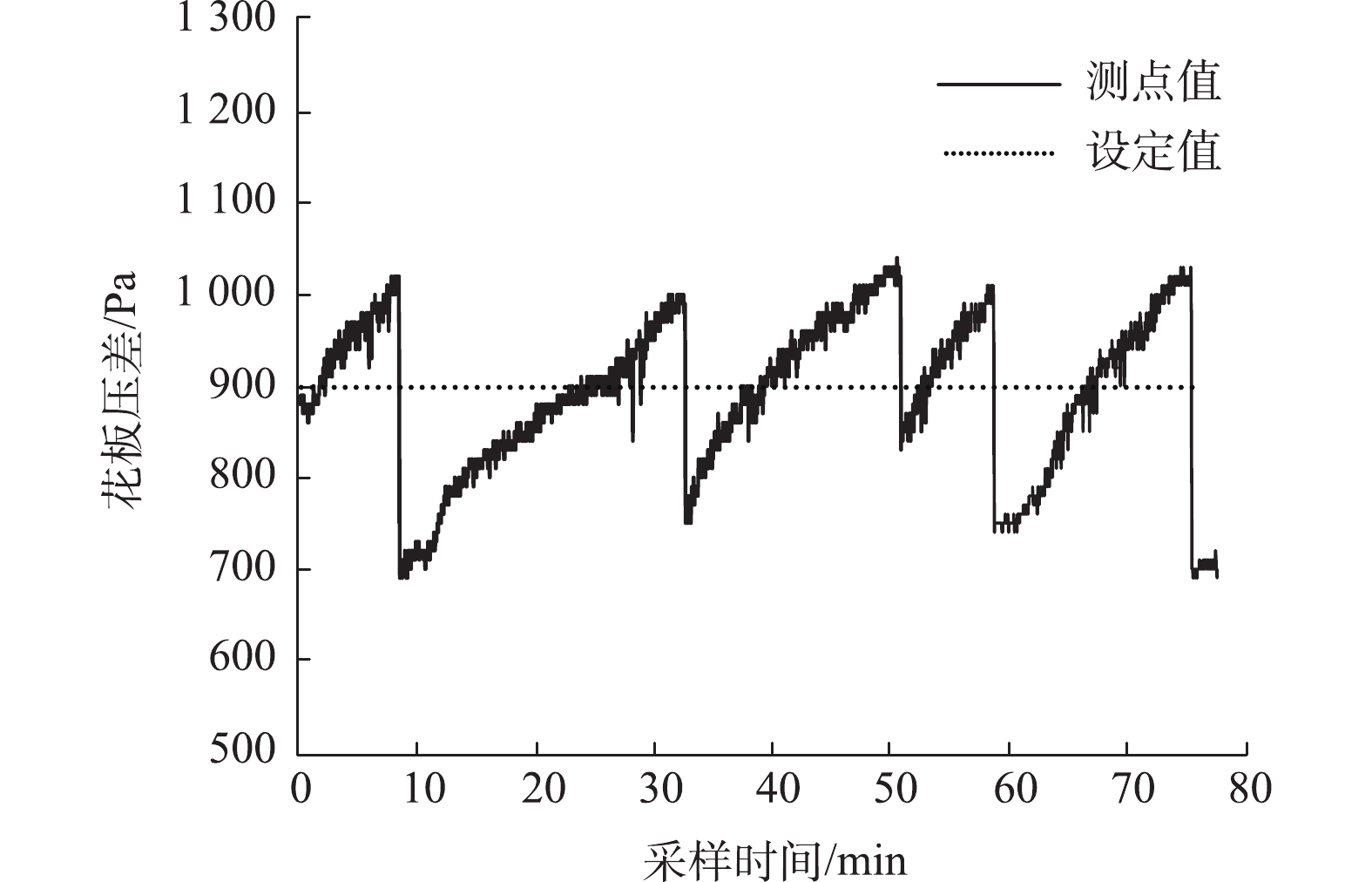

在含尘浓度一致的工况条件下,定时、定压差和自适应模糊控制方法测得的袋式除尘器运行实时过滤阻力曲线如图9~图11所示。在运行能耗方面,自适应模糊控制下的总体过滤阻力大体处于900 Pa左右,低于定时、定压差的约1 000 Pa的过滤阻力,运行能耗较低;在过滤阻力稳定性方面,自适应模糊控制下的过滤阻力波动较小,运行稳定性较好;在压缩空气消耗方面,定时控制每隔15 min喷吹1次,其平均耗气量约为0.53 m3·h−1,定压差控制平均耗气量约为0.37 m3·h−1,自适应模糊控制平均耗气量约为0.35 m3·h−1,自适应模糊控制比定时、定压差控制分别节省耗气量约34.0%、5.4%,降低了除尘器的运行能耗。此外,由于喷吹压力降低、清灰周期的自适应调节更为合理,使得滤袋使用寿命得到较为合理地保障。现场实验结果验证了自适应模糊控制方法的可行性和有效性。

3.1. 自适应模糊控制规则确定

3.2. 仿真验证分析

3.3. 实验验证分析

-

1)针对当前主流的袋式除尘器定时、定压差脉冲喷吹清灰控制技术所表现的控制效果不理想及无法自动调节清灰周期等问题,提出一种带有调整因子的脉冲喷吹清灰自适应模糊控制新方法。利用遗传算法对调整因子进行寻优,进而得到能够在不同阻力偏差等级下自适应调节清灰周期的最优模糊控制规则。

2)仿真结果表明,自适应模糊控制器与优化前的模糊控制器相比,控制规则曲面更加光滑,不易受阶跃激励的影响,提高了清灰周期自适应调节的准确性;响应速度提升39.5%,无明显超调量,具有较强的适应性和鲁棒性。

3)实验结果表明,自适应模糊控制方法能够使袋式除尘器的过滤阻力维持在相对平稳的理想范围内,运行稳定性更好;相较于定时、定压差控制方法,平均压缩空气消耗量分别降低34.0%、5.4%,更加节省能耗;由于喷吹压力降低、清灰周期的自适应调节更为合理,使得滤袋使用寿命得到较为合理的保障。

下载:

下载: