秸秆能源化利用是优化能源结构、减少CO

2排放、保护生态环境、应对气候变化的有效手段之一

[1]。近年来,我国在秸秆直接燃烧等能源化转化利用技术方面取得了长足发展,形成了秸秆成型燃料燃烧、秸秆气化/半气化燃烧、秸秆捆烧等燃烧技术,其中以秸秆成型燃料燃烧应用最为广泛

[2]。受秸秆组分等因素影响,秸秆成型燃料在锅炉内燃烧过程中,还存在烟气中的颗粒物(particulate matter,PM)和挥发性有机物(volatile organic compounds,VOCs)排放浓度高等问题,由于生物质锅炉数量多,分布广,由此导致的环境污染问题日益突出

[3]。

针对生物质燃料锅炉烟气的净化技术研究还比较少,主要沿用燃煤锅炉烟气净化技术

[4],聚焦于净化烟气中的颗粒物以及SO

2、NO

x,对VOCs的净化关注较少。相对燃煤锅炉,生物质锅炉烟气中SO

2、NO

x含量较低,但细颗粒物含量和VOCs含量较高

[5],现有的技术存在适应性不佳问题,另外还存在设备投资和运行成本高问题,不适用于我国广泛使用的小型生物质锅炉(<20 t·h

−1)。随着环保标准的不断提高,亟需研发成本低、操作简单、对生物质锅炉烟气中的颗粒物和VOCs脱除效果好的处理装置,推动秸秆清洁燃烧技术发展。

已有研究使用布袋除尘技术去除烟气中的颗粒物

[6],使用活性炭吸附技术去除烟气中的SO

2、NO

x等气态污染物

[7],但是对于烟气中的VOCs去除技术研究较少。使用布袋除尘技术结合活性炭吸附技术净化锅炉烟气中的颗粒物和VOCs的装置尚未见报道。由于锅炉烟气的高温、含尘环境不利于活性炭吸附,使用活性炭吸附技术净化烟气中的VOCs需要对烟气进行预处理。因此,需要研究适用于烟气中颗粒物和VOCs脱除的布袋除尘联合活性炭吸附一体化脱除技术。

针对上述问题,本研究以民用小型生物质成型燃料锅炉为研究对象,通过对锅炉烟气排放特性的分析,基于布袋除尘和活性炭吸附技术,集成通风直接冷却技术,设计一种适用于小型生物质锅炉尾气中的PM-VOCs一体化脱除技术,以期为解决生物质锅炉燃烧烟气污染问题,促进秸秆清洁燃烧技术发展提供技术支撑。

1 实施方案

1.1 工程概况

我国生物质锅炉使用最为广泛、使用量最大的为小型生物质锅炉,当前对于其排放的颗粒物和VOCs的一体化处理装置尚未见报道。生物质锅炉在不同燃料和燃烧工况下产生的烟气成分和浓度差异较大。

生物质成型燃料烟气的颗粒物主要成分为K

2SO

4、KCl等碱金属通过均质/异质凝结变化产生的飞灰颗粒

[3]。已有的研究结果显示,生物质成型燃料烟气中的颗粒物主要是粒径低于1 μm的颗粒物

[8-9],颗粒物数量分布呈单峰分布,其中有70%的数量分布主要集中在0.13~0.5 μm。颗粒物的质量分布呈双峰分布,主要集中在0.25~0.99 μm和4~12 μm,直径小于2.5 μm的颗粒物占总质量50%~70%,1 μm以下的占颗粒物总质量的50%

[10]。

生物质成型燃料烟气中的VOCs成分复杂、浓度高,主要包括烷烃、烯烃、卤代烃、苯系物、酯类、酮类等。姚宗路等

[11]检测出VOCs有23种,其中含量最丰富的种类是卤代烃和酮类,含量均在25%以上。吴昌达等

[12]测试出56种VOCs,其中含量最丰富的为烯烃,含量占41%~58%,其次为烷烃、芳香烃。方平等

[13]定量分析出16种VOCs,其中含量最丰富的是卤代烃和酮类,分别占总量的45%和19%。

1.2 工艺流程

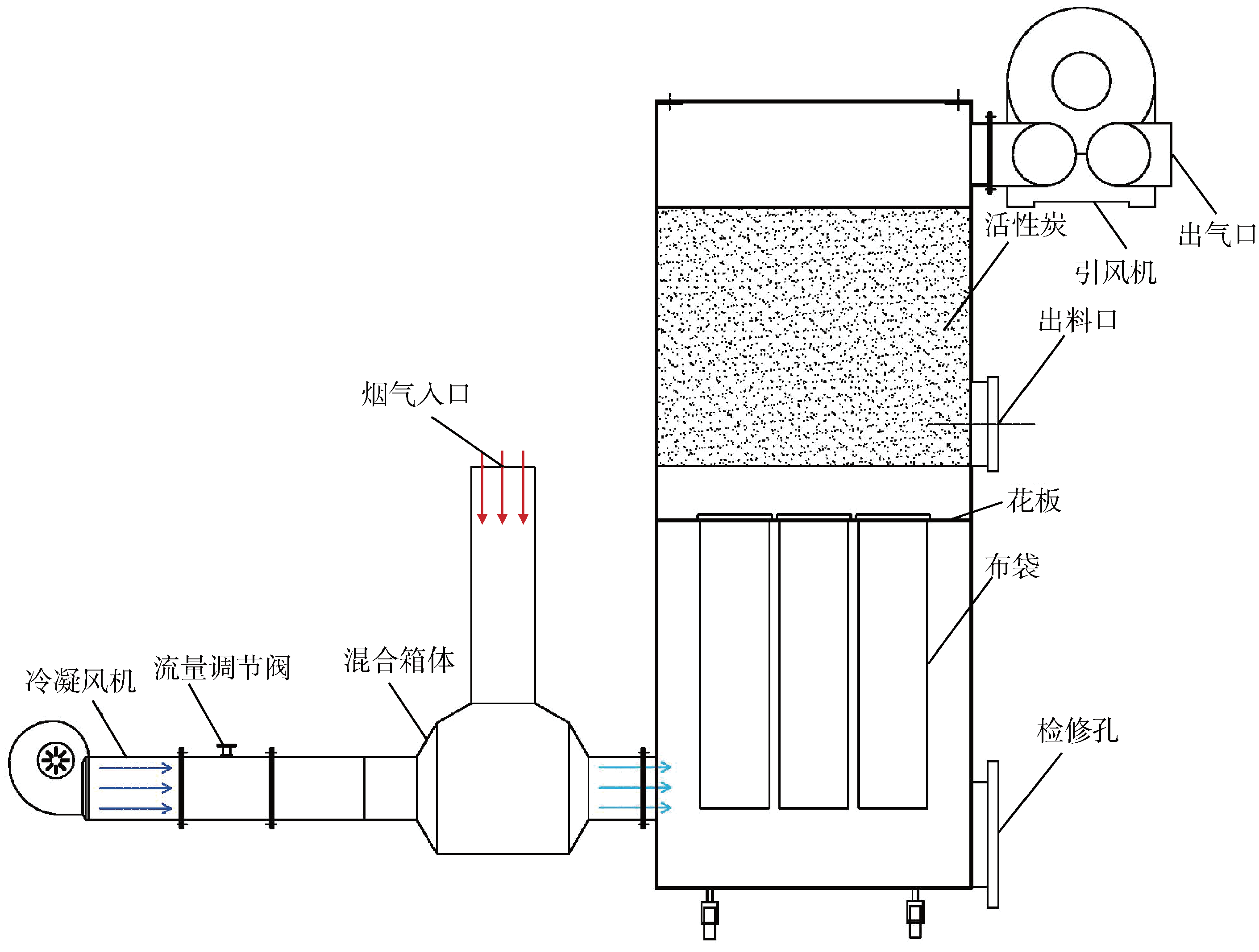

针对生物质锅炉烟气中的颗粒物和VOCs的排放特性,本研究提出使用布袋除尘技术和活性吸附技术组合的形式,集成直接风冷的一体化设计,实现烟气多效净化,工艺路线如

图1所示。由于生物质锅炉烟气的高温、高湿的特性不利于后端的颗粒物和VOCs的脱除,首先对高温烟气进行冷凝预处理,降低烟气温度和含湿量;然后经过冷凝后的气体通过布袋除尘工艺脱除烟气中的颗粒;然后经过冷凝和除尘的烟气通过活性炭吸附工艺脱除烟气中的VOCs,最后净化达标的烟气可以排放到大气中。

图1 PM-VOCs一体化脱除工艺流程

Fig. 1 Process of PM-VOCs integrated removal

图1 PM-VOCs一体化脱除工艺流程

Fig. 1 Process of PM-VOCs integrated removal

1.3 设计参数

1.3.1 脱除装置整体结构设计

PM-VOCs一体化脱除装置主要由冷凝系统、布袋除尘系统和活性炭吸附系统3部分组成,如

图2所示。

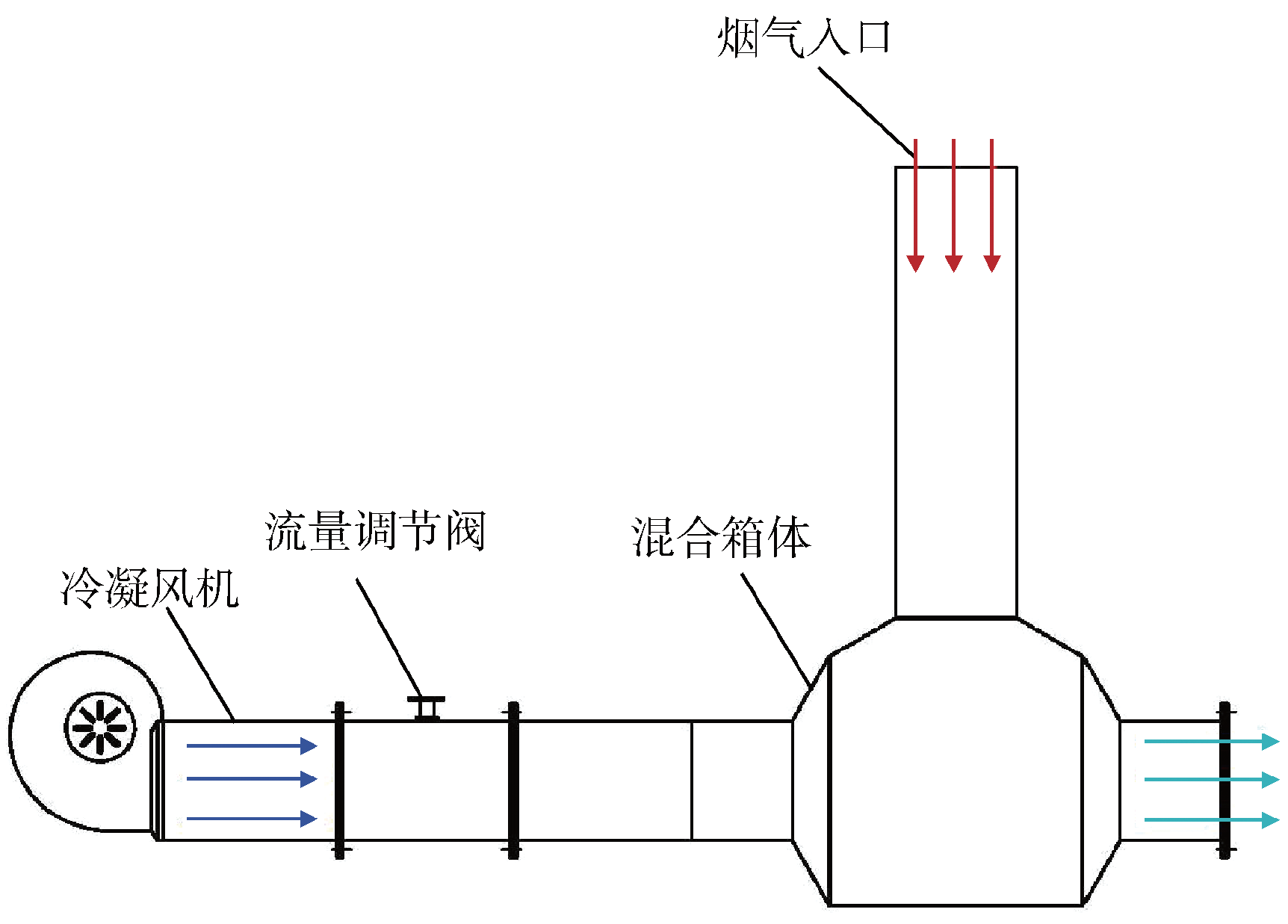

冷凝系统主要由冷凝风机、流量调节阀、混合管道和烟气入口组成。通过冷凝风机通入空气,在混合管道内与从烟气入口进入的高温烟气混合,来降低烟气温度。流量调节阀可以调节进入空气的风量,从而控制烟气降温温度。混合箱体与烟道连接部分使用渐变径管道,降低压力损失。

布袋除尘系统主要由滤袋、袋笼和花板组成。滤袋用来过滤烟气中的颗粒物,袋笼给滤袋提供支撑,防止其变形降低工作面积。花板用来悬挂滤袋,并将花板用来安装滤袋,并且将箱体分为布袋除尘箱体和活性炭吸附箱体。

活性炭吸附系统主要由活性炭吸附箱和活性炭组成。在活性炭吸附箱底部是开有小孔的筛板,活性炭堆体顶端有筛网,防止活性炭颗粒随着气流飞出。箱体顶端是用法兰连接,可以拆卸的盖板,使用时打开盖板将活性炭从箱体顶端加入,在活性炭箱体侧边开有孔,便于更换活性炭时出料。

图2 PM-VOCs一体化脱除装置结构

Fig. 2 Structure of PM-VOCs integrated removal device

图2 PM-VOCs一体化脱除装置结构

Fig. 2 Structure of PM-VOCs integrated removal device

工作时,引风机在出气口抽气,利用负压将锅炉烟气从进气口吸入。同时冷凝风机向装置内通入空气,冷凝风机通入的空气与从烟气入口进入的高温烟气在混合管道混合,使锅炉尾气温度降低,水蒸气冷凝析出,促进锅炉尾气的二次凝结,进一步降低污染。冷凝后的烟气经过滤袋过滤去除尾气中的颗粒物。最后经过冷凝和除尘的烟气达到活性炭吸附的适宜条件,经过活性炭吸附去除VOCs,处理达标后的烟气从出气口排出。

1.3.2 冷凝系统的设计

冷凝系统的作用是降低烟气温度和去除烟气中的水蒸气,考虑到小型生物质锅炉烟气中的热量可利用的不多,为了使结构简单,降低成本,采用直接通风冷却技术。通风量的设计是影响冷凝效果的关键因素。

图3为冷凝系统结构。

图3 冷凝系统

Fig. 3 Structure of condensation system

图3 冷凝系统

Fig. 3 Structure of condensation system

1)通风量设计。由谢裕坛

[14]的研究可知,活性炭对VOCs的吸附效率随着温度的上升而下降。当温度低于50 ℃时,吸附效率下降幅度不大,当温度超过50 ℃时,吸附效率出现明显下降,当温度高于80 ℃时,活性炭开始脱附。因此,活性炭吸附的适宜温度在50 ℃以内。由杨扬等

[15]对生物质锅炉烟气水露点计算可知烟气的水露点温度高于50 ℃。为了让烟气中的水蒸气冷凝析出,结合活性炭的适宜吸附温度,所以选取冷凝温度为50 ℃。

烟气在降温过程中释放的总热量Q由2部分组成:烟气降温时释放的热量Q1和水蒸气液化释放的热量Q2。

烟气降温释放的热量

Q1计算公式如下:

式中:

t1为锅炉烟气初始温度,℃;

t2为锅炉烟气降温后的温度,℃;

C1为烟气温度为

t1时的比热容,J·(kg·℃)

−1;

C2为烟气温度为

t2时的比热容,J·(kg·℃)

−1;

m1为烟气温度为

t1时的质量,kg;

m2为烟气温度为

t2时的质量,kg。

比热容的计算公式如下:

式中:

C为烟气的比热容,J·(kg·℃)

−1;

Cx为烟气中各组分的比热容,J·(kg·℃)

−1;

γx为烟气中各组分的质量分数。

水蒸气液化释放的热量

Q2计算公式如下:

式中:

m为冷凝水的质量,kg;

γ为冷凝水的气化潜热,取50 ℃饱和蒸汽为2 382 kJ·(kg·K)

−1。

本装置通过通入周围环境的冷空气对锅炉烟气进行降温,通入冷空气的风量计算公式如下:

式中:

q为冷空气风量,m

3·h

−1;

Q为烟气降温释放的总热量,kJ;

C3为冷空气的比热容,J·(kg·℃)

−1;

ρ为冷空气的密度,kg·m

−3;

t2为锅炉烟气降温后的温度,℃;

t3为冷空气的温度,℃。

根据实验数据,由式

(5)可得:冷风量

q=525 m

3·h

−1即可满足锅炉烟气冷却要求。

2)混合箱体的设计。混合箱体的作用是使高温锅炉烟气和冷空气混合均匀,使温度能够快速降低。混合箱体与通风管道连接的地方使用渐变径管道,降低压力损失。综合烟道直径和通风管道直径,选择混合箱体尺寸200 mm ×200 mm×200 mm。

1.3.3 布袋除尘系统的设计

布袋除尘系统的作用是去除烟气中的大部分颗粒物,布袋除尘器的滤袋结构形式、滤袋材质选择、过滤风速、过滤面积是其设计的关键参数。

图4是布袋除尘系统的结构。

图4 布袋除尘系统结构

Fig. 4 Structure of bag dust removal system

图4 布袋除尘系统结构

Fig. 4 Structure of bag dust removal system

1)布袋除尘器结构形式。布袋除尘器结构形式采用下进风形式,结构简单,成本低。含尘气流从除尘器的下部进入,气流自下而上通过滤袋,大颗粒直接落入灰斗,减少了滤袋磨损,延长了清灰间隔时间。过滤方向使用外滤式,含尘气流由滤袋外侧流向内侧,粉尘沉积在滤袋外表面上,使用手动清灰时直接去除,维护方便。选用使用最广泛的圆形滤袋,袋内有袋笼起支撑作用。

2)滤料的选择。一般在含水量较小,无酸性时根据含尘气体温度来选用。常温或≤130 ℃时,常用涤纶针刺毡。由于生物质锅炉烟气所含的颗粒物粒径细,综合考虑,选择对颗粒物过滤效果比较好的覆膜涤纶针刺毡滤袋。

3)过滤风速。过滤风速不宜选大而是要选小,风速小,除尘器的阻力低,运行能耗低,相应延长滤袋的寿命,降低排放质量浓度。通常袋式除尘器的过滤速度一般为1~5 m·min−1。

4)过滤面积。过滤面积取决于处理风量和过滤速度。当处理风量固定的时候,过滤面积与风速成反比,因此,通过过滤面积的设计来调整过滤风速,使其满足设计过滤风速。

过滤面积的计算公式如下:

式中:

A为过滤面积,m

2;

q为处理风量,m

3·h

−1;

v为过滤速度,m·s

−1 。

5)滤袋条数。滤袋条数计算公式如下:

式中:

N为滤袋条数,条;

A为过滤面积,m

2;

d为滤袋直径,m;

l为滤袋长度,m。

综合活性炭过滤面积,参考《除尘工程技术手册》选择过滤风速为5 m·min−1,选择尺寸为ϕ120 mm ×550 mm的圆形滤袋计算得到滤袋条数N为9。滤袋均匀布置在花板上。

1.3.4 活性炭吸附系统设计

活性炭吸附系统设计目的是去除烟气中的VOCs及部分颗粒物。影响活性炭吸附系统性能优劣的主要因素是吸附材料、过滤面积和床层高度。活性炭吸附系统结构如

图5所示。

图5 活性炭吸附箱结构

Fig. 5 Structure of activated carbon adsorption system

图5 活性炭吸附箱结构

Fig. 5 Structure of activated carbon adsorption system

1)吸附材料的选择。由前期研究可知,微孔结构多、比表面积大、表面官能团丰富的活性炭对VOCs的吸附效果好,通常使用丁烷工作容量来表征活性炭吸附性能。选取5种国内常用来吸附多组分VOCs的活性炭,其性能如

表1所示。

表1 不同活性炭性能比较

Table 1 Comparison of different activated carbon properties

表1 不同活性炭性能比较

Table 1 Comparison of different activated carbon properties

编号 | 材质 | 丁烷工作容量/ (kg·m−3) | 总孔容积/ (cm3·g−1) | 比表面积/ (m2·g−1) |

1 | 椰壳 | 12.5 | 1.03 | 1 503 |

2 | 花生壳 | 10.3 | 0.83 | 1 235 |

3 | 木质 | 11.0 | 0.96 | 1 360 |

4 | 竹炭 | 9.5 | 0.67 | 1 147 |

5 | 煤质 | 7.9 | 0.53 | 1 058 |

对比几种常见的活性炭性质,选用椰壳活性炭,颗粒尺寸ϕ 2 mm;堆积密度500 kg·m−3。

2)过滤面积。过滤面积计算公式如下:

式中:

A为过滤面积,m

2;

q为处理风量,m

3·h

−1;

v为过滤速度,一般取1~5 m·s

−1。

通过计算可得到过滤面积A=0.185 m2。

3)活性炭床层高度。设计装置连续运行30 d更换活性炭,活性炭装填量:

式中:

w为活性炭装填量,kg;

C0为VOCs进气口浓度,kg·m

−3;

τ为吸附周期,h;Q为尾气进气风量,m

3·h

−1;

α为活性炭有效吸附量,kg·kg

−1。

活性炭床层高度为:

式中:

Z为床层高度,m;

ρ为活性炭装填密度,kg·m

−3。

通过计算可得到床层高度Z=0.485 m。

1.3.5 风机的选型设计

冷凝风机的作用是提供足量的空气使烟气降温,引风机的作用是为装置提供动力,使烟气能够按照设计风量通过滤袋和活性炭堆体。

1)风量。风量的计算公式如下:

式中:

Qf为风机风量,m

3·h

−1;

Q为系统设计总风量,m

3·h

−1;

k1为管网漏风附加系数,可按10%~15%取值;

k2为设备漏风附加系数,可按有关设备样本选取,或取5%~10%。

2)全压。全压的计算公式如下:

式中:

pf为风机风压,Pa;

p为管网的总压力损失,Pa;

ps为设备的压力损失,Pa;

a1为管网的压力损失附加系数,可按15%~20%取值;

a2为通风机全压负差系数,一般可取

a2=1.05。

根据实验数据,选择冷凝风机为离心风机,风量600 m3·h−1,风压300 Pa。选择出口的引风机为高压旋涡风机,风量800 m3·h−1,风压1.5 kPa。

2 PM-VOCs一体化装置效果实验

2.1 实验装置与材料

使用目前市场上常见的玉米秸秆、小麦秸秆和棉杆3种成型燃料作为燃料,均来自于北京市大兴礼贤生物质成型燃料厂生产,直径8 mm,长度10~30 mm,密度均在1.0~1.2 g·cm

−3。3种燃料的工业分析、元素分析和热值如

表2所示。

表2 生物质成型燃料特性

Table 2 Characteristics of biomass fuel

表2 生物质成型燃料特性

Table 2 Characteristics of biomass fuel

原料 | 工业分析(质量分数)/% | 元素分析(质量分数)/% | 低位发热量/ (kJ·kg−1) |

水分 | 灰分 | 挥发分 | 固定碳 | C | H | N | S |

玉米秸秆 | 7.37 | 9.47 | 76.03 | 7.11 | 38.05 | 5.49 | 0.79 | 0.53 | 16 065 |

小麦秸秆 | 11.06 | 45.52 | 72.49 | 1.92 | 37.68 | 5.35 | 0.89 | 0.56 | 14 306 |

棉杆 | 8.61 | 1.81 | 76.03 | 13.53 | 47.90 | 6.56 | 0.54 | 0.54 | 18 480 |

生物质锅炉为市面上常见的小型生物质锅炉,生产厂家为北京中科帝火公司,型号为DHS15,额定功率为15 kW,使用水平进料方式,可以通过控制进料速度来调节锅炉的功率,功率范围为5~15 kW。

实验采集颗粒物使用青岛崂应3012H(08)型烟气分析仪,自带采样枪,在采样枪头内有孔径为0.35 μm的玻璃纤维滤膜,使用之前在105 ℃的烘箱内干燥2 h,使用精度为0.000 1 mg的赛多利斯天平称量玻璃纤维滤膜的重量。

实验采集VOCs使用采样枪、颗粒物过滤器、低速采样泵采样,使用Tedlar采样袋储存,所有的部件连接均采用Teflon管,测试总挥发性有机物(TVOCs)使用美国华瑞公司的PGM7320便携式挥发性有机物测试仪。

2.2 实验方法

测试颗粒物与挥发性有机物一体化脱除装置对不同锅炉工况下的颗粒物和VOCs去除效果。在锅炉燃烧稳定后开展实验,采样测试脱除装置进气口和出气口颗粒物和VOCs的浓度,每隔1 h测试1次,每次取样3次取平均值,共测10次。

实验使用崂应3012H(08)型烟气分析仪对烟气流速、烟气温度和颗粒物进行采样测试,对VOCs使用Tedlar采样袋采样,使用PGM7320便携式挥发性有机物测试仪测试。上述参数测试方法均参照《固定污染源排气中颗粒物测定与气态污染物采样方法》(GB/T 16157-1996)。

颗粒物去除效率计算公式如下:

式中:

ηT为去除效率,%;

CTi为进气口的浓度,mg·m

−3;

CTo为出气口的浓度,mg·m

−3;

QTi为进气口流量,m

3·h

−1;

QTo为出气口流量,m

3·h

−1。

VOCs去除效率计算公式如下:

式中:

ηV为去除效率,%;

CVi为进气口的浓度,mg·m

−3;

CVo为出气口的浓度,mg·m

−3;

QVi 为进气口流量,m

3·h

−1;

QVo 为出气口流量,m

3·h

−1。

2.3 结果分析

2.3.1 不同功率的脱除效果

本研究使用的生物质锅炉可以通过控制进料速度来控制锅炉燃烧功率,锅炉的燃烧功率随着进料速度增大而增大,但是锅炉进风量不变,所以当锅炉功率增大后燃烧不充分,产生的颗粒物和VOCs浓度增大。因此,通过处理不同燃烧功率的锅炉烟气测试PM-VOCs一体化脱除装置对不同浓度的颗粒物和VOCs处理效果。根据锅炉功率范围选取5、10和15 kW 3种功率进行测试。

经过10 h连续运行以后,3种工况下尾气颗粒物进出口浓度变化曲线如

图6所示。入口处的颗粒物浓度会随着功率的增大而增大,平均值分别为44.3、67.2和87.6 mg·m

−3,出气口的平均浓度分别为1.6、2.6和3.1 mg·m

−3,颗粒物去除率波动范围为87.8%~90.7%。经过装置净化后的烟气颗粒物含量远低于《锅炉大气污染物排放标准》(GB 13271-2014)规定的30 mg·m

−3,经过装置净化后的烟气能达标排放,装置的除尘性能良好,运行稳定。

3种工况下尾气VOCs进出口浓度变化曲线如

图7所示,出口的平均浓度分别为2.9、3.6和5.5 mg·m

−3。VOCs去除率波动范围69.3%~71.8%,随着进气浓度的增大,装置对VOCs的净化效率也随之增大。当前对生物质烟气VOCs的排放浓度并未有明确标准限制,参考《大气污染物综合排放标准》(GB 16297-1996)里危害较大的几种VOC的限值,本装置能够达到排放标准。按照当前吸附率,活性炭连续运行吸附30 d需要消耗活性炭20 kg左右,活性炭吸附箱内活性炭盛装量为30 kg,因此,能够满足连续运行30 d的设计要求。

图6 不同功率颗粒物脱除效率

Fig. 6 Removal efficiency of different power particles

图6 不同功率颗粒物脱除效率

Fig. 6 Removal efficiency of different power particles

图7 不同功率VOCs脱除效率

Fig. 7 Removal efficiency of different power VOCs

图7 不同功率VOCs脱除效率

Fig. 7 Removal efficiency of different power VOCs

2.3.2 不同燃料的脱除效果

不同燃料种类,生物质锅炉燃烧产生的烟气成分和浓度均有所不同,选取市面上常用的玉米秸秆、小麦秸秆和棉杆3种生物质成型燃料进行烟气脱除实验,测试PM-VOCs一体化脱除装置对不同燃料的脱除效果。

经过10 h连续运行以后,3种燃料燃烧烟气中颗粒物进出口浓度变化曲线如

图8所示。玉米秸秆燃烧排放颗粒物质量浓度最低,平均为87.6 mg·m

−3,小麦秸秆燃烧排放颗粒物质量浓度最高,平均为134.5 mg·m

−3,棉杆燃烧排放颗粒物质量浓度平均为111.2 mg·m

−3。对3种烟气净化后排放浓度分别为2.0、3.1和2.6 mg·m

−3。颗粒物的去除率波动范围为88.2%~90.1%。说明燃料种类对颗粒物的脱除效率影响不大,张永亮等

[10]研究表明,3种燃料燃烧产生的颗粒物粒分布径均集中在0.057~0.990 μm,因此,装置对颗粒物的去除效果不随燃料种类的改变而改变。

3种燃料燃烧烟气中VOCs进出口浓度变化曲线如

图9所示,出口的平均浓度分别为4.3、7.4和6.2 mg·m

−3,对不同燃料燃烧产生烟气经过净化后的VOCs浓度波动范围不大,VOCs去除率波动范围为69.1%~72.0%。当前对生物质烟气VOCs的排放浓度并未有明确标准限制,参考《大气污染物综合排放标准》(GB 16297-1996)里对危害较大的几种VOC的限值,本装置能够达到排放标准。

图8 不同燃料颗粒物脱除效率

Fig. 8 Removal efficiency of different fuel particles

图8 不同燃料颗粒物脱除效率

Fig. 8 Removal efficiency of different fuel particles

图9 不同燃料VOCs脱除效率

Fig. 9 Removal efficiency of different fuel VOCs

图9 不同燃料VOCs脱除效率

Fig. 9 Removal efficiency of different fuel VOCs

通过对不同功率和不同燃料的锅炉烟气净化可知,装置对颗粒物去除率在87.8%~90.7%之间,VOCs去除率在69.1%~72.0%之间,颗粒物和VOCs的排放浓度远低于《锅炉大气污染物排放标准》(GB 13271-2014)和《大气污染物综合排放标准》(GB 16297-1996)中的标准。

3 结论

1)采用布袋除尘和活性炭吸附技术研制了一种适用于小型生物质锅炉烟气中的颗粒物、VOCs脱除装置,能实现颗粒物、VOCs一体化脱除和达标排放。实验结果表明,装置对颗粒物去除率在87.8%~90.7%之间,VOCs去除率在69.1%~72.0%之间,颗粒物和VOCs的排放浓度远低于《锅炉大气污染物排放标准》(GB 13271-2014)中的排放标准,可广泛应用于生物质成型燃料锅炉尾气净化中。

2)生物质锅炉烟气中的颗粒物粒径细,VOCs成分复杂,且锅炉烟气温度高,湿度大,现有的技术对小型生物质锅炉烟气净化效果不理想。本研究提出一种基于布袋除尘和活性炭吸附技术,并集成吸风直接冷却技术,设计一种适用于小型生物质锅炉尾气中的颗粒物和VOCs一体化脱除技术。经过样机试制和验证可知,装置净化后的烟气排放指标均低于《锅炉大气污染物排放标准》中的锅炉排放标准。说明本研究所设计的颗粒物和挥发性有机物脱除装置可以适用于小型生物质锅炉,能够有效地去除锅炉烟气中的颗粒物和VOCs。

3)实验结果只测试了对颗粒物和VOCs的总量的去除效率,对于具体去除的颗粒物粒径范围和VOCs组分限于实验测试器材等原因未进行测试,下一阶段需要测试尾气中颗粒物粒径分布和VOCs的组分,研究装置具体去除的颗粒物和VOCs组分。进气速度、吸附温度和活性炭种类等工艺参数对活性炭的吸附效率的影响较大,本研究仅给出了特定条件下的烟气净化实验结果,不代表所有的最佳工艺参数的净化工艺,需要通过大量的实验和经验总结,得出适用于各种条件下的最优工艺参数。

下载:

下载: