温度对正渗透工艺性能的影响

Effect of temperature on performance of forward osmosis process

-

摘要: 正渗透技术是一种以渗透压差为驱动力的新型膜分离工艺。温度是影响正渗透过程的关键因素。为考察温度在工艺运行中的重要作用,研究了温度对正渗透膜特性及工艺性能的影响,探讨通量衰减机制。结果表明,温度影响汲取液动态稀释、浓差极化和膜污染等的效应程度,进而影响正渗透性能。高温能够明显增加水通量和回收率,且汲取液温度影响比原料液显著。因此,合理优化温度条件是降低能耗提高正渗透性能的有效途径。Abstract: Forward osmosis (FO) is an innovative membrane process driven by the osmotic pressure gradient across the membrane.Temperature accounts for a key factor that affects the FO process.In the current work,the impact of temperature on the membrane properties and FO performance were investigated to explore the important role of temperature.Then,the mechanism of flux decline was discussed.The results indicated that temperature affects the degree of DS dynamic dilution,concentration polarization and membrane fouling,therefore affecting the performance of FO process.The high temperature can significantly increase water flux and recovery,and DS temperature rather than FS temperature plays a dominant role.Hence,an optimal temperature condition is an effective method to improve the FO performance with lower energy consumption.

-

消毒是城市给水厂运行中的重要环节。氯消毒仍为我国大多数饮用水处理厂的主导消毒技术[1],但氯的使用可能会导致氯化消毒副产物的生成[2],进而影响水质安全。对水中出现的隐孢子虫和贾第鞭毛虫,常规化学消毒工艺难以去除[3]。紫外消毒工艺因其对微生物具有良好的灭活效果而受到重视,但其消毒能力缺乏持续性,难以保障管网水质持久安全[4]。因此,紫外消毒和氯消毒技术的组合使用(即紫外-氯消毒工艺,后简称紫外-氯工艺)受到广泛关注。紫外-氯工艺具有多重保障水质的特点,在保证微生物控制效果的同时,可有效降低消毒副产物生成,利于保证管网水质稳定。

目前,紫外-氯工艺在给水厂的应用还相对较少,存在运行标准化技术文件缺失和给水厂应用管理水平不足的问题,已有给水厂应用案例亦存在运行成本较高的问题。因此,研究并建立紫外-氯工艺运行效能评价模型,明确一定条件下紫外-氯工艺的最佳运行参数具有实际应用价值。本文对已应用紫外-氯工艺给水厂的技术条件进行了梳理,并基于灰色聚类关联分析模型和技术成本效益模型,对不同条件下的紫外-氯工艺运行效能进行综合评价,以期为该组合技术在给水厂中的应用提供参考。

1. 紫外-氯工艺运行技术效能评价

1.1 指标体系构建

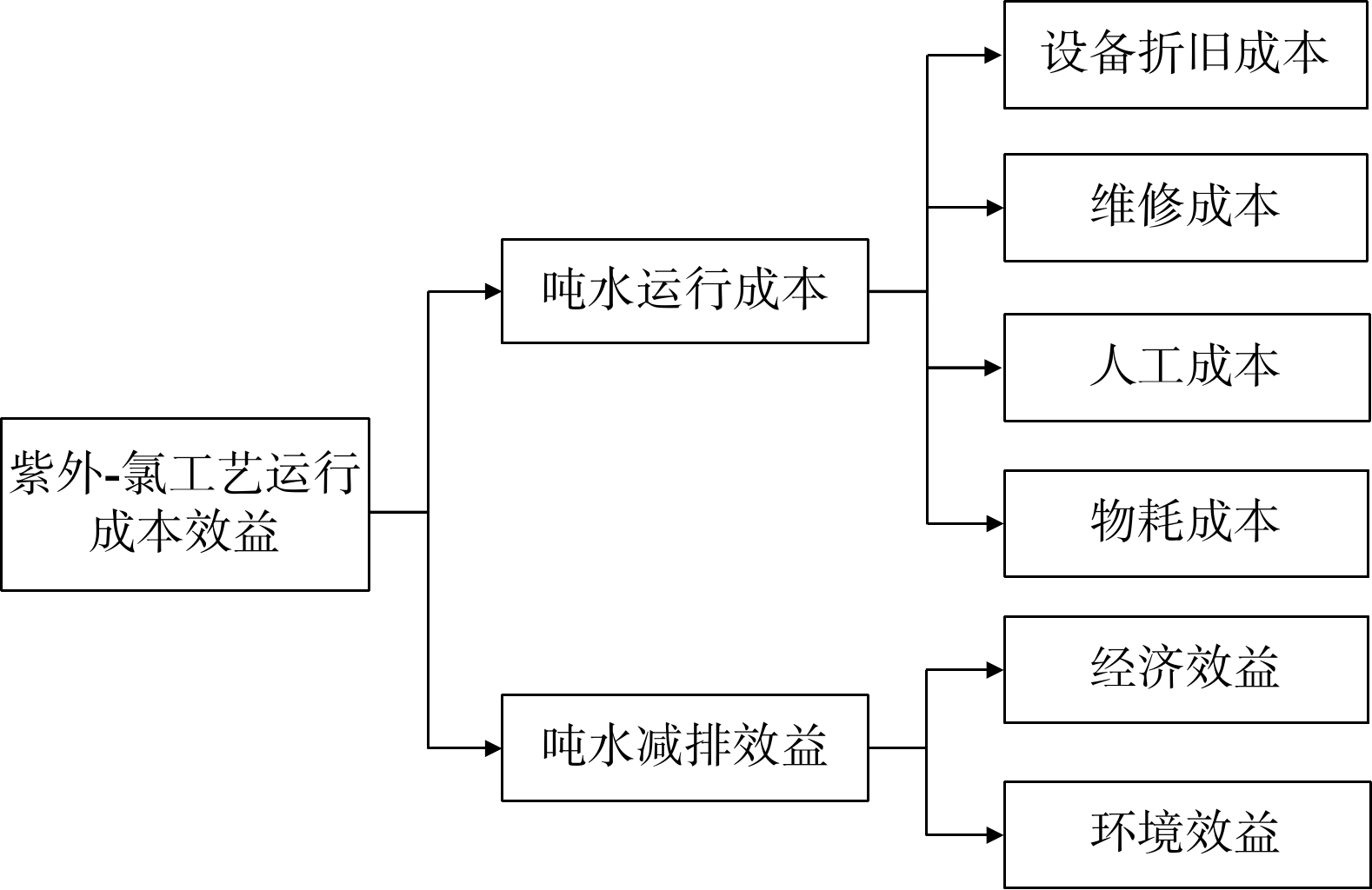

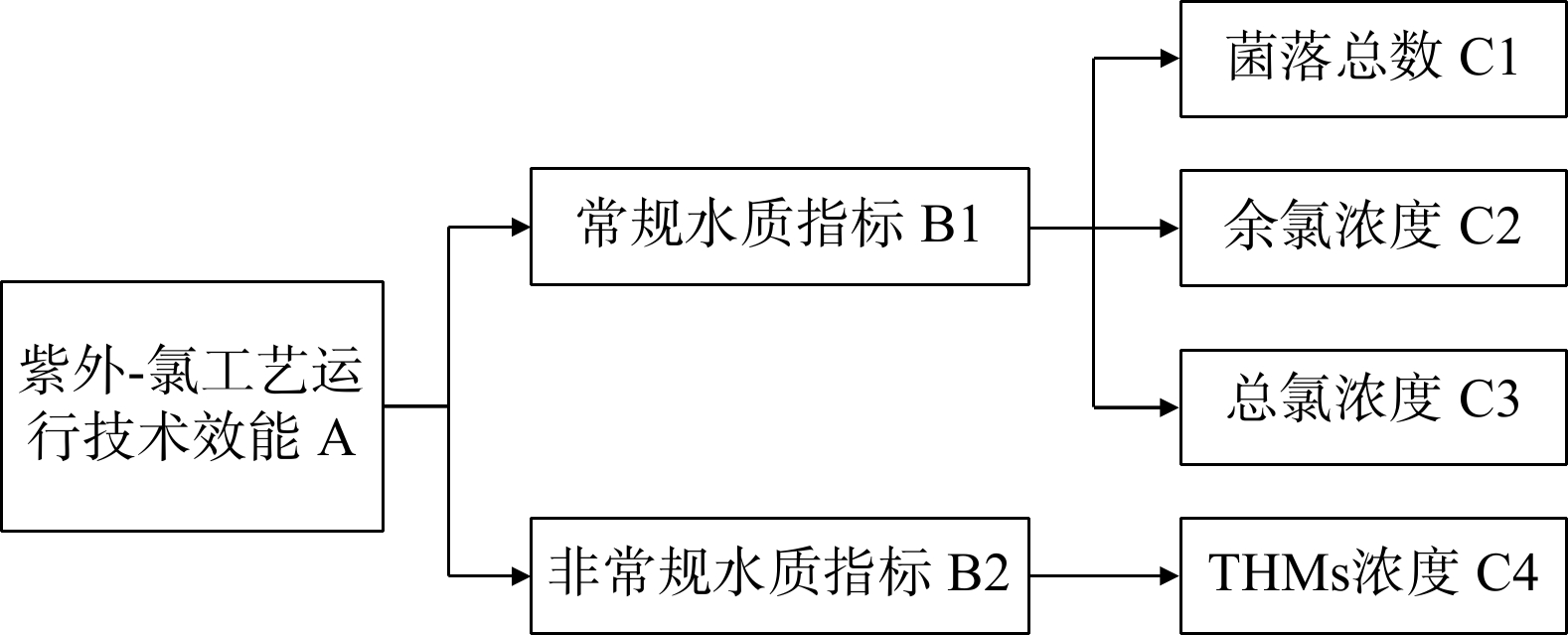

以紫外-氯工艺出水水质为依据进行技术效能评价。按照科学性、典型性、可靠性及动态和静态相结合[5-6]的原则,通过文献分析确定可表征紫外-氯工艺效能的具体水质指标。共查阅相关文献85篇(其中32篇来自web of science,其余来自中国知网),对文献的统计分析结果表明:紫外-氯工艺主要用于微生物灭活(78篇)、消毒副产物控制(66篇)和出厂水余氯保证(19篇)等研究。根据文献量,选用能反映微生物灭活、消毒副产物控制效果的水质指标作为评价指标,因三卤甲烷类(46%)是氯化消毒饮用水中的主要氯化副产物[7],所以分别选取菌落总数和三卤甲烷浓度作为评价指标。余氯和总氯2个指标和管网水质安全密切相关,故将余氯和总氯的浓度一并作为评价指标。综合以上几点,构建紫外-氯工艺运行技术效能评价指标体系(见图1)。

1.2 基于灰色聚类关联分析法的紫外-氯工艺技术效能评价体系建立

1.2.1 评价指标分级标准的建立

合理的指标分级标准是开展技术评价的基础。以《生活饮用水卫生标准》(GB 5749-2006)为依据,参照我国地表水环境质量标准的分类方法,结合调研梳理得到的11座典型给水厂紫外-氯工艺运行情况,建立各要素层的指标分级标准。

1)菌落总数指标分级。进行了典型给水厂出水的菌落总数分析,结果表明,各给水厂出水的菌落总数多为“未检出”,即便偶有检出,也多分布在个位数,远小于《生活饮用水卫生标准》(GB 5749-2006)规定的100 cfu·mL−1,故需细分菌落总数指标分级标准,其具体分级标准见表1。

表 1 菌落总数指标分级标准Table 1. Classification standard of total colony indexcfu·mL−1 Ⅰ类 Ⅱ类 Ⅲ类 Ⅳ类 Ⅴ类 ≤1 ≤4 ≤10 ≤50 ≤100 2)余氯指标分级。当消毒剂为氯气或者游离氯制剂时,《生活饮用水卫生标准》(GB 5749-2006)中规定的出厂水余氯质量浓度应为0.3~4 mg·L−1。根据典型给水厂出水余氯浓度分析结果,可知该值多为1~2 mg·L−1。因此,在1~2 mg·L−1进行指标细分,并确定Ⅰ类阈值为1.0 mg·L−1,其余阈值按照梯度依次为0.30、0.50、0.70和1.10 mg·L−1,将余氯指标分为5级,分级结果见表2。

表 2 余氯指标分级标准Table 2. Classification standard of residual chlorine indexmg·L−1 Ⅰ类 Ⅱ类 Ⅲ类 Ⅳ类 Ⅴ类 ≥1.00 ≥1.30 ≥1.80 ≥2.50 ≥3.60 3)总氯指标分级。当给水厂采用氯胺作为消毒剂时,宜选用总氯浓度来表征剩余氯含量,《生活饮用水卫生标准》(GB 5749-2006)中规定出厂水总氯质量浓度应为0.5~3 mg·L−1。结合典型给水厂出水总氯质量浓度分析,可知该值一般在2~3 mg·L−1。据此建立总氯指标分级标准,见表3。

表 3 总氯指标分级标准Table 3. Classification standard of total chlorine indexmg·L−1 Ⅰ类 Ⅱ类 Ⅲ类 Ⅳ类 Ⅴ类 ≥1.50 ≥2.00 ≥2.30 ≥2.80 ≥3.00 4)三卤甲烷(THMs)指标分级。我国《生活饮用水卫生标准》(GB 5749-2006)和美国国家环境保护局标准(US EPA)都对三卤甲烷指标限值做了相关规定,分别规定该值不得大于1 mg·L−1和80 μg·L−1。根据典型给水厂紫外-氯工艺出水水质分析结果可知,各给水厂三卤甲烷类指标浓度皆小于80 μg·L−1,因此以80 μg·L−1为上限,建立三卤甲烷指标的分级标准,见表4。

表 4 三卤甲烷指标分级标准Table 4. Classification standard of trihalomethane indexμg·L−1 Ⅰ类 Ⅱ类 Ⅲ类 Ⅳ类 Ⅴ类 ≤10 ≤20 ≤30 ≤50 ≤80 1.2.2 白化函数建立

白化函数是用来计算某一指标对于某一灰度隶属程度的函数[8],本文采用指数型[9]白化函数,以达到“加权宽域”的目的。以余氯指标为例,根据表2所列的余氯指标分级标准,构建余氯指标在每个灰类下的白化函数f(见图2)。其余指标白化函数建立可参照余氯指标白化函数建立方法。

1.2.3 聚类权重计算

聚类权重被用来表征指标对于不同灰类的隶属程度[10],在各方案数据类型不同的情况下,计算得到的聚类权重也不相同。

在进行聚类权重计算时,首先需对各指标值进行无量纲化处理,以消除各指标值间的量纲差异。指标无量化的计算公式见式(1)~(2)。

stringUtils.convertMath(!{formula.content}) (1) stringUtils.convertMath(!{formula.content}) (2) 式中:

xij yjk x0ij y0jk μjk(i) stringUtils.convertMath(!{formula.content}) (3) 1.2.4 计算灰色关联度

i方案中指标j对k灰类的隶属度记为

zik(j) zik(j) (zik(1) zik(2) zik(n)) zik(0) zik(j) rik(j) stringUtils.convertMath(!{formula.content}) (4) stringUtils.convertMath(!{formula.content}) (5) 1.3 给水厂紫外-氯工艺技术效能评价

综合考虑各给水厂的位置和所处流域,从11座典型给水厂中最终选择A、B、C、D 4座给水厂进行工艺运行效能评价。这4座给水厂的基本情况见表5。

表 5 紫外-氯工艺评价指标样本数据汇总Table 5. Summary of sample data of UV / chlorine process evaluation indicators给水厂编号 进水来源 运行参数 评价指标样本数据 实际紫外剂量/(mJ·cm−2) 有效氯的质量浓度/(mg·L−1) 菌落总数/(cfu·mL−1) 余氯/(mg·L−1) 总氯/(mg·L−1) THMs的质量浓度/(mg·L−1) A 炭滤出水 40.0 1.8 NAD 1.41 — 0.041 6 B 砂滤出水 41.9 1.6 NAD 1.28 — 0.009 6 C 炭滤出水 42.8 1.8 1.8 1.34 — 0.013 9 D 炭滤出水 48.0 1.0 NAD — 2.30 0.020 2 注:“—”表示给水厂未测定该指标浓度;“NAD”表示未检出菌落。 同时,对这4座给水厂紫外-氯工艺进水水质指标进行分析,主要关注与三卤甲烷生成浓度呈正相关的高锰酸盐指数,与紫外设备运行状况密切相关的进水浊度和硬度,以及进水菌落总数等指标,分析结果见表6。另外,由于这4座给水厂皆没有前加氯装置,故工艺进水没有氯检出。

表 6 调研给水厂紫外-氯工艺进水水质Table 6. Influent quality of UV/chlorine process in water plant给水厂编号 浊度/(mg·L−1) CODMn/(mg·L−1) 硬度/(mg·L−1) 菌落总数/(cfu·mL−1) A 0.87 1.92 163 1 200 B 0.75 1.68 184 1 000 C 0.68 1.97 235 870 D 0.46 1.43 122 1 000 根据表6可知,各给水厂紫外-氯工艺进水水质相差不大,仅菌落总数指标数值略有差异,因此,为简化分析条件,后续评价时忽略各给水厂进水水质对紫外-氯工艺运行的影响。

根据1.2节所建立的技术评价体系,开展4座给水厂紫外-氯工艺运行技术效能评价。在各评价指标样本数据和标准数据量纲一化的基础上,按照公式(3)~(5)开展计算,并根据计算结果判定各给水厂出水水质级别,计算结果见表7。

表 7 给水厂紫外-氯工艺出水水质关联度计算结果Table 7. Correlative degree calculation results of water quality of effluent from UV/chlorine process in water plant给水厂编号 Ⅰ类 Ⅱ类 Ⅲ类 Ⅳ类 Ⅴ类 水质级别 A 0.380 0.605 0.822 0.721 0.478 Ⅲ类(0.6) B 0.815 1.000 0.719 0.431 0.333 Ⅱ类(0.8) C 0.446 0.955 0.736 0.452 0.333 Ⅱ类(0.8) D 0.362 0.803 1.000 0.754 0.458 Ⅲ类(0.6) 1.4 评价可靠性分析

将各给水厂工艺技术效能评价结果与实际情况进行对比分析,以验证评价结果可靠与否。各给水厂的评价结果与实际情况对比结果见表8。根据表8可知,4座给水厂紫外-氯工艺实际出水水质类别与评价结果相同,表明上述评价结果具有一定可靠性。

表 8 评价成果与实际情况的对比结果Table 8. Comparison of the evaluation results with the actual situation of the water plant给水厂编号 水质评价级别 水质实际情况 备注 A Ⅲ类(0.6) Ⅲ类(符合饮用水标准) 运行时间较短 B Ⅱ类(0.8) Ⅱ类(符合饮用水标准) 已进行多次调整 C Ⅱ类(0.8) Ⅱ类(符合饮用水标准) 已进行多次调整 D Ⅲ类(0.6) Ⅲ类(符合饮用水标准) 未做大量调试 2. 紫外-氯工艺运行成本效益评价

2.1 评价指标体系构建

对紫外-氯工艺运行综合效能的评价,应综合考虑工艺运行的技术效能和经济收益[11]。其中,采用技术成本效益分析法进行工艺经济收益评价,通过分析工艺总成本和总收益间的关系,以确定技术经济收益。紫外-氯工艺运行成本效益评价应综合考虑紫外-氯工艺的日常运行成本和技术采用后所带来的经济收益,通过前期调研,确定层次指标体系,如图3所示。

2.2 紫外-氯工艺费用效益分析模型的建立

1)建立运行成本效益模型。采用运行成本效益模型分析计算工艺运行成本,综合分析工艺运行产生的成本,得到工艺吨水运行成本。方案i的吨水运行成本ICi的计算公式见式(6)。

stringUtils.convertMath(!{formula.content}) (6) 式中:Di为方案i的设备折旧成本,万元,计算公式见式(7)[12];Mi为方案i的设备维修成本,万元,计算公式见式(8)[12];Li为方案i的运行人工成本,万元,计算公式见式(9)[12];Cri为方案i的吨水能耗成本,元·m−3,等于单位吨水电耗和单位吨水药耗之和,其计算皆按照“单价×数量”的计算模式进行;t为工艺总运行时间,d。其中,紫外设备的单位吨水耗电量E计算见式(10)。

stringUtils.convertMath(!{formula.content}) (7) 式中:C0为紫外氯消毒工艺的初始投资(包括工程建设费和设备购置费用),万元;n为紫外线设备折旧年限,a;R为紫外线设备的固定资产形成率,本文取95%。

stringUtils.convertMath(!{formula.content}) (8) 式中:

ϵM stringUtils.convertMath(!{formula.content}) (9) 式中:m为紫外氯消毒工艺运行维护工人数目,人;W是一个工人的年薪,万元。

stringUtils.convertMath(!{formula.content}) (10) 式中:P为紫外设备功率,kW;q为过水流量,m3·h−1。

2)减排效益模型建立。减排效益模型是根据技术采用后所带来的收益大小进行评价。与单独氯消毒工艺相比,在保证水处理效果的情况下,紫外-氯工艺所需的投氯量更少,而消毒副产物的生成浓度与投氯量之间呈线性或对数型正相关,相应的消毒副产物生成浓度也有所下降。据此综合考虑消毒副产物浓度降低带来的环境效益和投氯量减少带来的经济收益,以计算紫外-氯工艺的吨水减排效益,其具体计算公式见式(11)。

stringUtils.convertMath(!{formula.content}) (11) 式中:

IMi μ Ci 3)技术收益率计算。紫外-氯工艺的运行收益率

γ stringUtils.convertMath(!{formula.content}) (12) 2.3 成本效益评价模型的应用

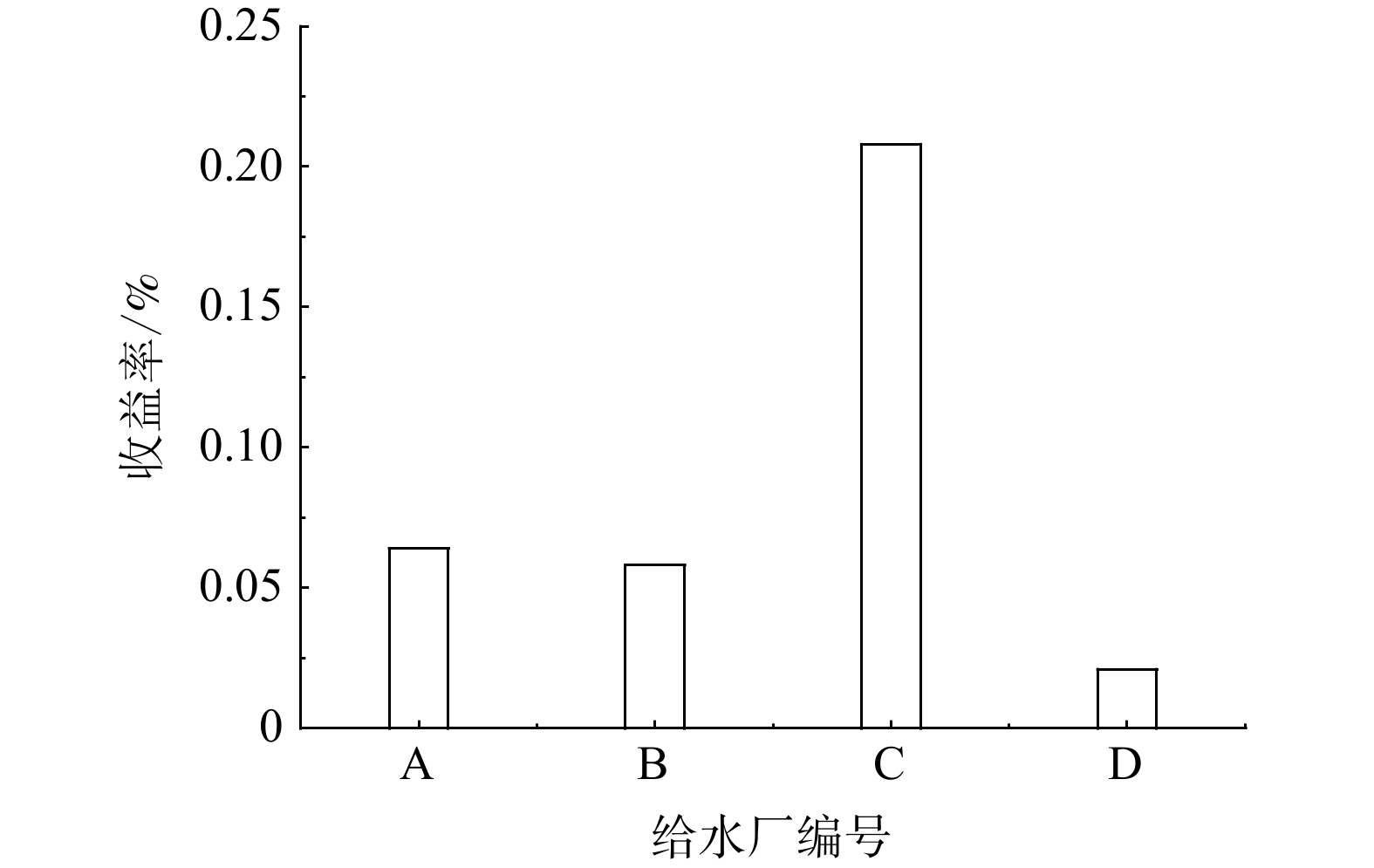

依旧选用1.3节所述的4座给水厂开展紫外-氯工艺运行成本效益分析,4座给水厂的相关经济指标数据见表9,根据公式(6)~(12)计算得到各给水厂收益率如图4所示。

表 9 紫外-氯工艺经济指标数据汇总Table 9. Summary of economic index data of UV/chlorine process给水厂编号 单台设备初始投资/万元 单台设备流量/(m3·h−1) 折旧年限/a 固定资产形成率/% 维修费用比例/% 运行维护工人数量/人 薪酬/(万元·月−1) A 450 2 600 10 95 30 12 0.45 B 550 2 400 15 95 30 6 0.43 C 550 2 800 15 95 30 8 0.35 D 300 5 000 12 95 12 9 0.45 给水厂编号 功率/kW 电费/(元·(kWh)−1) 氯消毒剂种类 药剂单价/(元·t−1) 投药量/(g·m−3) 连续运行时间/d THMs的减少排放量/(mg·L−1) A 21.0 0.695 10%次氯酸钠 1 185 18 365 0.7114 B 25.2 0.703 10%次氯酸钠 1 185 16 365 0.6794 C 30.2 0.647 液氯 2 925 1.8 365 0.7331 D 22.0 0.707 氯胺(4∶1) 3 260 5 365 0.1388 由图4可知,C厂技术收益率最佳,为0.208%,这或许是由于C厂THMs的减少排放量和氯使用减少量最大导致的。

2.4 评价可靠性分析

将评价得到的各给水厂技术收益率与实际情况进行对比分析,对比结果见表10。由表10可知,各给水厂收益率评价结果与给水厂实际情况相符,表明上述评价模型具备一定的合理性以及评价结果存在一定的可靠性。

表 10 评价结果与实际效益的对比分析Table 10. Comparative analysis of evaluation results and actual benefits of water plants给水厂编号 评价结果收益率/% 实际收益情况 A 0.064 良 B 0.058 良 C 0.208 优 D 0.021 中 3. 紫外-氯工艺运行效能综合评价

紫外-氯工艺运行效能综合评价是基于技术效能评价和技术成本效益评价的评价结果展开的,本文综合考虑工艺运行技术效能和技术经济收益,对技术运行情况进行了全面评价。

采用加权平均的方式将技术效能评价结果和技术成本效益评价结果进行综合,分别对其赋以对应权重。根据专家意见,技术效能是给水厂运行的首要关注点,经济收益在给水厂日常运行也应给予关注。因此,确定二者权重值之比为6∶4较为合理,则4座给水厂的综合评价结果如表11所示。

表 11 评价给水厂综合评价结果Table 11. Comprehensive assessment results of water plants给水厂编号 技术效能评价 收益率/% 综合评分 A Ⅲ类(0.6) 0.064 0.385 6 B Ⅱ类(0.8) 0.058 0.503 2 C Ⅱ类(0.8) 0.208 0.563 2 D Ⅲ类(0.6) 0.021 0.368 4 表11中的数据表明,C厂紫外-氯工艺综合运行效能最佳,表明该厂紫外-氯工艺运行参数设置较为合理。这主要是由于C厂工艺运行时间较长,积累了较丰富的运行经验,可以在保障出水水质的条件下实现经济收益较优。因此,该厂工艺运行参数(有效紫外消毒剂量为42.8 mJ·cm−2,有效氯投加量为1.8 mg·L−1)可为紫外-氯工艺在其他厂的运行提供参考。

4. 结论

1)基于灰色聚类关联模型建立了紫外-氯工艺运行技术效能评价模型,并将所建模型用于A、B、C、D 4座给水厂技术效能评价,在排除进水水质对工艺运行效果和紫外设备运行的影响下,最终得到B、C厂工艺出水水质较佳,水质类别为Ⅱ类。然后,将评价结果与实际水质情况进行对比分析,初步验证了技术效能评价模型的合理性。

2)基于技术成本效益模型建立了紫外-氯工艺运行技术经济收益评价模型,同时将所建模型用于A、B、C、D 4座给水厂经济收益评价,得到C厂经济收益率最佳,为0.208%。将评价结果与工艺实际收益情况进行了对比分析,结果表明,技术经济收益模型具有一定可靠性。

3)综合考虑紫外-氯工艺运行技术效能和经济收益,对前述评价结果进行了综合分析。结果表明:在不考虑进水水质影响的情况下,C厂紫外-氯工艺运行综合效能最佳,可以在满足工艺效能最佳时保证经济收益较优,因此,其他厂在工艺进水水质相近的情况下,可参考C厂工艺的运行参数(有效紫外消毒剂量为42.8 mJ·cm−2,有效氯投加量为1.8 mg·L−1)进行调试运行。

-

[1] Su J.C.,Zhang S.,Ling M.M.,et al.Forward osmosis:An emerging technology for sustainable supply of clean water.Clean Technologies and Environmental Policy,2012,14(4):507-511 [2] Chung T.S.,Zhang S.,Wang K.Y.,et al.Forward osmosis processes:Yesterday,today and tomorrow.Desalination,2012,287:78-81 [3] Cath T.,Childress A.,Elimelech M.Forward osmosis:Principles,applications,and recent developments.Journal of Membrane Science,2006,281(1-2):70-87 [4] Zhao S.F.,Zou L.D.,Tang C.Y.,et al.Recent developments in forward osmosis:Opportunities and challenges.Journal of Membrane Science,2012,396:1-21 [5] McCutcheon J.R.,McGinnis R.L.,Elimelech M.Desalination by ammonia-carbon dioxide forward osmosis:Influence of draw and feed solution concentrations on process performance.Journal of Membrane Science,2006,278(1-2):114-123 [6] Xu Y.,Peng X.Y.,Tang C.Y.,et al.Effect of draw solution concentration and operating conditions on forward osmosis and pressure retarded osmosis performance in a spiral wound module.Journal of Membrane Science,2010,348(1-2):298-309 [7] Zhao S.F.,Zou L.D.Relating solution physicochemical properties to internal concentration polarization in forward osmosis.Journal of Membrane Science,2011,379(1-2):459-467 [8] Lay W.C.L.,Zhang J.S.,Tang C.Y.,et al.Factors affecting flux performance of forward osmosis systems.Journal of Membrane Science,2012,394-395:151-168 [9] Petrotosa K.B.,Quanticka P.,Petropakis H.A study of the direct osmotic concentration of tomato juice in tubular membrane-module configuration.I.The effect of certain basic process parameters on the process performance.Journal of Membrane Science,1998,150(1):99-110 [10] Dova M.I.,Petrotos K.B.,Lazarides H.N.On the direct osmotic concentration of liquid foods.Part I:Impact of process parameters on process performance.Journal of Food Engineering,2007,78(2):422-430 [11] Jin X.,She Q.H.,Ang X.,et al.Removal of boron and arsenic by forward osmosis membrane:Influence of membrane orientation and organic fouling.Journal of Membrane Science,2012,389:182-187 [12] She Q.H,Jin X.,Tang C.Y.Osmotic power production from salinity gradient resource by pressure retarded osmosis:Effects of operating conditions and reverse solute diffusion.Journal of Membrane Science,2012,401-402:262-273 [13] Dale M.C.,Okos M.R.Reverse osmosis membrane performance as affected by temperature and pressure.Ind.Eng.Chem.Prod.Res.Dev,1983,22(3):452-456 [14] Meijer J.A.M.,Van Rosmalen G.M.Solubilities and supersaturations of calcium-sulfate and its hydrates in seawater.Desalination,1984,51(3):255-305 [15] Azis P.K.A.,Al-Tisan I.,Sasikumar N.Biofouling potential and environmental factors of seawater at a desalination plant intake.Desalination,2001,135(1-3):69-82 [16] Goosen M.F.A.,Sablani S.S.,Al-Maskari S.S.,et al.Effect of feed temperature on permeate flux and mass transfer coefficient in spiral-wound reverse osmosis systems.Desalination,2002,144(1-3):367-372 [17] Agashichev S.P.Reverse osmosis at elevated temperatures:Influence of temperature on degree of concentration polarization and transmembrane flux.Desalination,2005,179(1-3):61-72 [18] Jawor A.,Hoek E.M.V.Effects of feed water temperature on inorganic fouling of brackish water RO membranes.Desalination,2009,235(1-3):44-57 [19] Jin X.,Jawor A.,Kim S.,et al.Effects of feed water temperature on separation performance and organic fouling of brackish water RO membranes.Desalination,2009,239(1-3):346-359 [20] Zhao S.F.,Zou L.D.Effects of working temperature on separation performance,membrane scaling and cleaning in forward osmosis desalination.Desalination,2011,278(1-3):157-164 [21] Phuntsho S.,Vigneswaran S.,Kandasamy J.,et al.Influence of temperature and temperature difference in the performance of forward osmosis desalination process.Journal of Membrane Science,2012,415-416:734-744 [22] You S.J.,Wang X.H.,Zhong M.,et al.Temperature as a factor affecting transmembrane water flux in forward osmosis:Steady-state modeling and experimental validation.Chemical Engineering Journal,2012,198-199:52-60 [23] Yip N.Y.,Tiraferri A.,Phillip W.A.,et al.High performance thin-film composite forward osmosis membrane.Environmental Science & Technology,2010,44(10):3812-3818 [24] Sano Y.J.,Yamamoto S.Mutual diffusion coefficient of aqueous sugar solution.Journal of Chemical Engineering of Japan,1993,26(6):633-636 [25] Sutzkover I.,Hasson D.,Semiat R.Simple technique for measuring the concentration polarization level in a reverse osmosis system.Desalination,2000,131(1-3):117-127 [26] Gerstandt K.,Peinemann K.V.,Skilhagen S.E.,et al.Membrane processes in energy supply for an osmotic power plant.Desalination,2008,224(1-3):64-70 [27] Kaya Y.,Barlas H.,Arayici S.Nanofiltration of Cleaning-in-Place (CIP) wastewater in a detergent plant:Effects of pH,temperature and transmembrane pressure on flux behavior.Separation and Purification Technology,2009,65(2):117-129 [28] Cornelissen E.,Harmsen D.,Dekorte K.,et al.Membrane fouling and process performance of forward osmosis membranes on activated sludge.Journal of Membrane Science,2008,319(1-2):158-168 [29] Arkhangelsky E.,Wicaksana F.,Chou S.,et al.Effects of scaling and cleaning on the performance of forward osmosis hollow fiber membranes.Journal of Membrane Science,2012,415-416:101-108 -

点击查看大图

点击查看大图

计量

- 文章访问数: 2159

- HTML全文浏览数: 1430

- PDF下载数: 829

- 施引文献: 0

下载:

下载: