微生物矿化修复重金属污染土壤

Remediation of heavy metal contaminated soils by bacteria biomineralization

-

摘要: 以选矿厂附近土壤为研究对象,分析了土壤中交换态重金属含量, As、Pb、Cd、Zn和Cu的交换态浓度为14.01、4.95、0.64、33.46和12.95 mg/kg。基于生物矿化原理,利用碳酸盐矿化菌生长代谢过程产生的脲酶来分解底物尿素,产生碳酸根离子,固结重金属离子,使得土壤中活泼的重金属离子转变为碳酸盐矿物态,降低其危险。研究了温度、pH和重金属离子对酶活性的影响,发现环境30℃温度有利于促进酶活性;在弱酸性条件下,底物分解量减少15%;重金属离子在低浓度时对脲酶活性影响不大,浓度提高后对酶活性抑制作用没有加剧。将制备好的微生物矿化修复制剂喷洒于1 000 m2的污染土壤中,实验结果发现,土壤中交换态重金属离子含量在0~20 cm范围内明显减少,As、Pb、Cd、Zn和Cu的交换态浓度分别减少至2.37、1.25、0.31、16.67和3.42 mg/kg。Abstract: The soil near the concentration plant was analyzed, while the contents of exchangeable As,Pb,Cd,Zn and Cu contents were 14.01,4.95,0.64,33.46 and 12.95 mg/kg, respectively. Based on the theory of biomineralization, the heavy metal ion was mineralized as stable carbonate to reduce the risk by the CO32- decompounded by the enzyme effect of carbonate-mineralization microbe. Effects of temperature, environment pH and heavy metals on the enzyme activity were studied. The results indicated that the higher temperature was helpful to enhance enzyme activity. In weak acidic medium, the decomposition quantity of the substrate decreased by 15%. The heavy metal at low concentration had a weak effect of inhibition on enzyme activity while the inhibition did not get worse at high concentration. The prepared microorganisms were sprayed on the polluted soil. The results showed that the contents of exchangeable heavy metals in soil decreased obviously and the contents of exchangeable As,Pb,Cd,Zn and Cu were 2.37,1.25,0.31,16.67 and 3.42 mg/kg, respectively.

-

Key words:

- soil /

- heavy metal /

- carbonate-mineralization microbe /

- enzyme activity /

- biomineralization

-

国内外主流烟气脱硫技术为石灰石-石膏湿法脱硫[1],同时,湿式氨法脱硫工艺存在吸收塔出口气溶胶颗粒物排放浓度大的缺陷[2-3],导致烟囱出口形成“蓝色烟尾”的现象[4-5]。根据统计,在2015年签订合同的烟气脱硫新建工程机组中,氨法烟气脱硫机组占4%,与《火电厂烟气脱硫工程技术规范 氨法》(HJ 2001—2010)颁布时国内氨法脱硫机组占所有烟气脱硫工程机组不到1%相比,氨法脱硫的应用取得了长足发展,并开发了多段分区吸收塔技术代替原有空塔技术[6]。《燃煤电厂超低排放烟气治理工程技术规范》[7]中规定:氨法脱硫塔的结构须分区设置烟气洗涤降温区、SO2吸收区、颗粒物及氨逃逸控制区等,不同功能区间用托盘分隔。其中,烟气洗涤降温区设置1~2层喷淋,SO2吸收区设置不应少于3层喷淋,颗粒物和氨逃逸控制区设置1~2层喷淋,以及不少于3级的高效除雾器,使出口雾滴浓度不大于20 mg·m−3(其中硫酸铵的浓度约为9 mg·m−3)。

针对氨法脱硫工艺在实践中气溶胶颗粒物排放浓度大的问题,国内学者进行了实验室与实践中的研究[8-9]。张文武等[10]研究了氨法脱硫工艺气溶胶生成机理与物理特性,并得出气相NH3与SO2反应在硫酸铵气溶胶生成中占主导地位的结论;彭学江等[11]总结了氨法脱硫在硫酸生产工业中的实际应用问题,并研究了通过改造除雾器与加装冲洗水喷雾的方式,使脱硫塔出口硫酸铵颗粒平均物浓度从40 mg·m−3降到25 mg·m−3。同时,不同工业中的氨法脱硫工艺,在入口烟气温度不同的情况下,出口硫酸铵浓度表现出不同特性,如硫酸生产工业中,使用先干法脱硫再氨法脱硫的工艺,在氨法脱硫入口温度为60 ℃的条件下,出口颗粒物浓度仅为2.8~4.2 mg·m−3[12];烧结烟气的氨法脱硫塔入口温度分别为140 ℃左右,在结构更优的氨法脱硫塔情况下,其出口硫酸铵颗粒物浓度却高达280 mg·m−3[13];燃煤电厂氨法脱硫塔入口烟气温度在130 ℃左右,须在脱硫塔出口增设湿式电除尘器[3, 14]或采用声波凝并等技术[15],才能使出口硫酸铵颗粒物浓度满足超洁净排放的要求。但目前缺乏对电厂多段分区吸收塔在不同工况条件下出口硫酸铵排放浓度变化规律的研究,缺乏对结构改造案例效果的对比分析[16]。

本研究针对氨法脱硫出口硫酸铵颗粒物浓度高且不易控制的现象,通过连续跟踪与控制锅炉负荷、吸收塔浆液密度、入口烟气温度、3级循环区域淋洗水量等,对比分析吸收塔中烟气处理量、烟气降温区域浆液中硫酸铵浓度、烟气温度、工艺水淋洗等因素对吸收塔出口硫酸铵浓度的影响,并对改造后吸收塔结构性能进行测定与评价,针对降低出口硫酸铵颗粒物浓度与节能的要求,提出了氨法脱硫优化运行的建议与氨法脱硫工艺改造的新思路。

1. 实验对象

被选择的、优化后的多段分区脱硫塔系统如图1所示。烟气洗涤降温区的循环浆液为吸收塔浆液,其利用进口烟气的热量,使硫酸铵溶液达到饱和并析出晶体——塔内结晶;SO2吸收区的循环浆液来自设置在吸收塔外的2级循环槽;颗粒物及氨逃逸控制区的循环液为工艺水,来自设置在吸收塔外的3级循环槽。针对原脱硫出口硫酸铵颗粒物浓度高的情况,电厂对控制颗粒物及氨逃逸的3级循环区域结构进行了改造,改造内容包括:扩大了该区域结构的直径;工艺水淋洗喷淋层由1层变为2层,并加大了原有工艺水淋洗水量;在原有的2层V型除雾器的基础上,增加了1层高效除雾器;多孔填料用塑料丝替换原有的斜板通道。

2. 实验方法

2.1 常规采样方法

悬浮于排放烟气中的可过滤颗粒物(FPM)采样方法依据规范1——《固定污染源排气中颗粒物和气态污染物采样方法》[17]与规范2——《固定污染源废气 低浓度颗粒物测定 重量法》[18]中的烟道内过滤法进行,规范1采用的玻璃纤维与刚玉滤筒对于直径为0.5 μm粒子的捕集效率不低于99%,规范2采用的滤膜对于直径为0.3 μm标准粒子的捕集效率应大于99.5%。

2.2 优化采样方法

前期在锅炉75% BRL负荷、SO2排放浓度小于10 mg·m−3的条件下,跟踪、测试吸收塔进、出口颗粒物浓度结果如表1所示。可以看出,在吸收塔入口烟尘浓度很低的情况下,吸收塔出口颗粒物浓度是进口烟尘浓度的4~5倍,且冷凝液中离子态硫酸铵浓度约为颗粒物浓度的60%,即运用常规采样方法不能准确反映氨法脱硫塔出口硫酸铵颗粒物浓度。同时,不管是哪种运行条件,出口颗粒物浓度在线CEMS监测仪均无法准确反映烟气中实际的颗粒物浓度。有研究表明,氨法脱硫吸收塔出口硫酸铵粒径分布集中在0.07~0.70 μm[19],即存在硫酸铵穿透滤膜或滤筒的可能,且目前缺乏高湿度条件下,滤膜与滤筒对硫酸铵颗粒捕集效率的研究结果(规范2检测滤膜在实际使用中是否会发生穿透情况是在水泥厂与电厂除尘器上做的测试)。因此,分析中采用滤筒或滤膜上可过滤颗粒物(FPM)与可凝结颗粒物(CPM)[20]之和作为出口硫酸铵浓度。

表 1 前期测试与跟踪的进、出口颗粒物浓度Table 1. Particle concentrations of the inlet and outlet through initial tracking and testing运行条件 测试编号 入口FPM浓度/(mg·m−3) 出口FPM浓度/(mg·m−3) 出口CEMS监测颗粒物平均浓度/(mg·m−3) CPM浓度/(mg·m−3) CPM/FPM/% 吸收塔不向硫酸铵生产线供浆液 1 4.57 17.35 5.32 10.25 59.08 2 4.33 21.16 5.18 12.62 59.64 吸收塔向硫酸铵生产线供浆液 1 4.21 101.42 7.83 68.59 61.51 2 5.56 127.73 6.27 41.25 48.93 依据美国EPA颁布的可凝结颗粒物采样方法——Method 202[21],采样与分析包括6个步骤。

1)采样前,用去离子水对采样枪、采样连接管、气水分离器进行清洗。

2)启动采样仪,对清洗后的采样枪、采样连接管、气水分离器进行抽空气风干。

3)在采样过程中,采样枪的把手端向下倾斜5°~10°,采样连接管以向下倾斜的方式连接采样枪与气水分离器。

4)采样后,保存滤膜或滤筒的同时,收集从采样枪、采样连接管、气水分离器中被采烟气中冷凝出的冷凝液。

5)采样后,用去离子水对采样枪、采样连接管、气水分离器进行清洗,并收集清洗液。

6)用去离子水溶解滤筒或滤膜上的可过滤态硫酸铵,再利用阳离子色谱仪测定溶液中

NH+4 量,计算脱硫塔出口可过滤颗粒态(FPM)硫酸铵浓度;同时,利用阳离子色谱仪测定冷凝液与清洗液中NH+4 量,计算脱硫塔出口可凝结颗粒态硫酸铵(CPM)浓度(以硫酸铵与亚硫酸铵形式存在的可凝结颗粒,均计算成硫酸铵颗粒),各个条件下平行采样2次,取平均值。3. 结果分析与讨论

3.1 烟气处理量

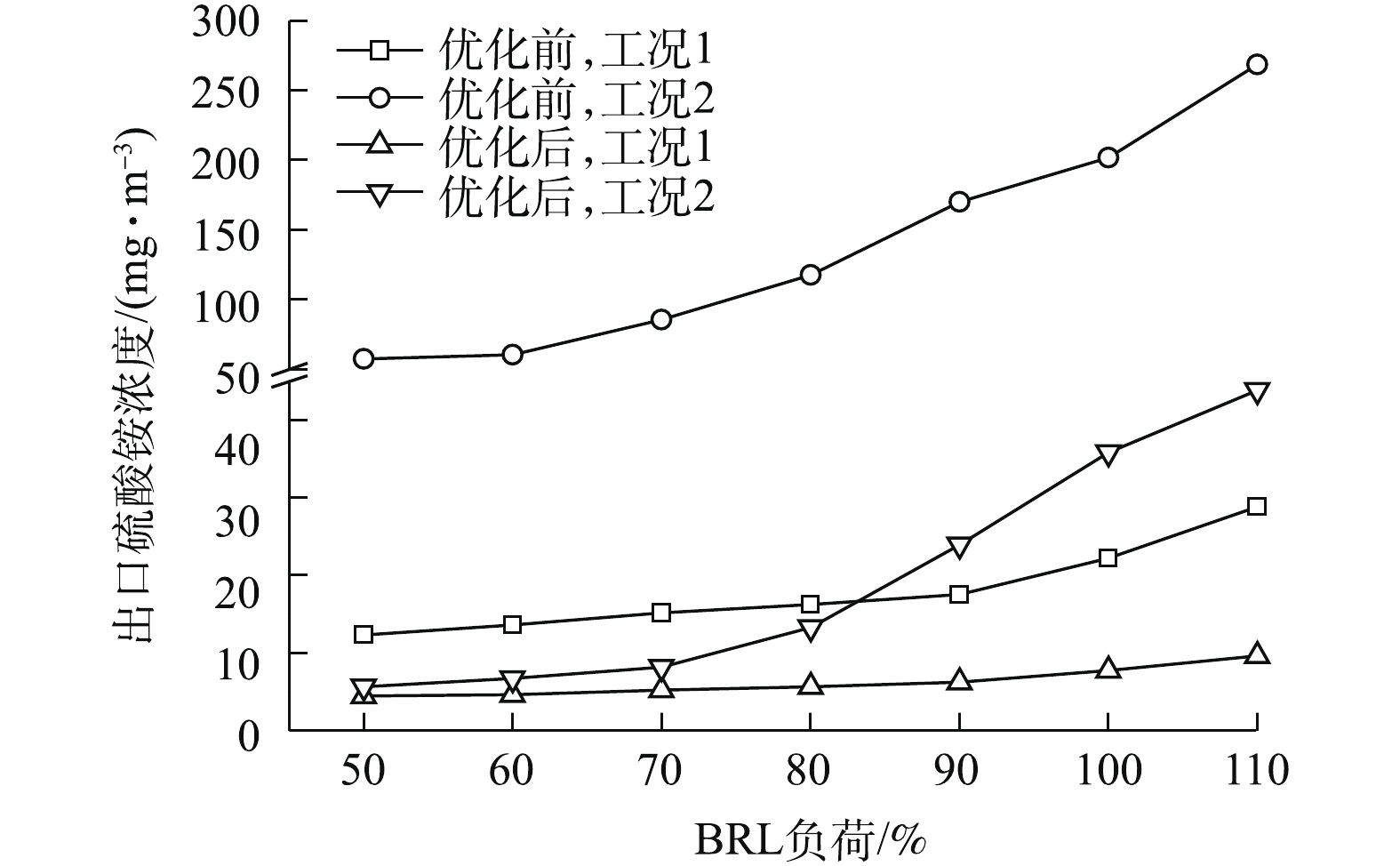

在不同负荷下,脱硫塔结构优化前、后出口硫酸铵浓度如图2所示。可以看出,在结构优化前的工况1(吸收塔浆液含固量为25%)条件下,随锅炉负荷50%~90% BRL,出口硫酸铵浓度缓慢由12.35 mg·m−3缓慢增长至17.56 mg·m−3,但随锅炉负荷再往上增加时,出口硫酸铵浓度增长速度变大,锅炉负荷110% BRL时,其出口为28.84 mg·m−3。为进一步分析两者间的变化关系,设计了工况2(吸收塔浆液含固量为55%)实验。在结构优化前的工况2条件下,随锅炉负荷的增长,出口硫酸铵浓度增长速度逐渐变大,其浓度由57.53 mg·m−3增长为268.54 mg·m−3,增长到4.67倍。即吸收塔内空塔气速的增长,导致出口硫酸铵浓度在复杂的吸收塔因素影响下,表现为增长的趋势,且增长趋势随吸收塔浆液含固量的增加而增大。

在结构优化后的工况1条件下,出口硫酸铵浓度随负荷变化很小,但依然呈逐渐上升的趋势,由4.45 mg·m−3增长至9.61 mg·m−3,增长到2.16倍。在结构优化后的工况2条件下,出口硫酸铵浓度随负荷的变化趋势与结构优化前的工况2条件下类似(锅炉110% BRL负荷下的点除外),为递增2次函数关系,出口硫酸铵浓度由5.65 mg·m−3增长为43.85 mg·m−3,增长到7.76倍,再次证明了优化前得出的出口硫酸铵浓度随负荷与吸收塔浆液含固量变化而变化的趋势。

在锅炉110% BRL负荷下,结构优化前、后,工况2出口硫酸铵浓度由原来的268.54 mg·m−3降为43.85 mg·m−3;工况1出口硫酸铵浓度由原来的28.85 mg·m−3降为9.61 mg·m−3。这表明:结构优化后性能改善效果明显;但在工况2条件下,锅炉90%~110% BRL负荷时出口硫酸铵浓度仍然无法达到≤20 mg·m−3的要求(规范中要求的颗粒物排放浓度不包括冷凝液中离子态的硫酸铵浓度)。

3.2 吸收塔浆液含固量

吸收塔浆液含固量测定见式(1)。

φ=m0m2−m1×100% (1) 式中:

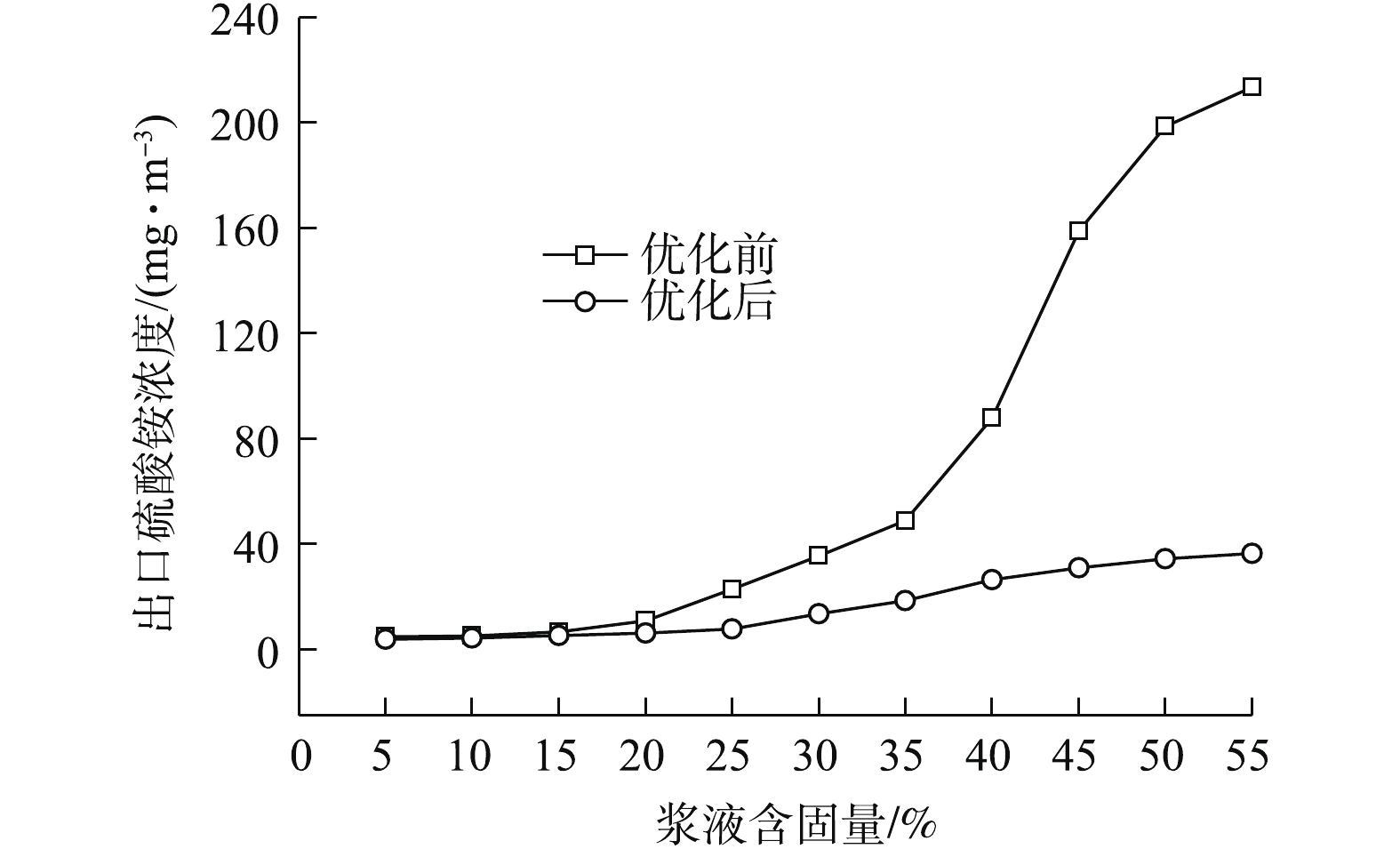

φ 为浆液含固量,%;m1 为取样前容器质量,g;m2 为取样后容器与浆液总质量,g;m0 为浆液烘干后析出的硫酸铵质量,g。在锅炉100% BRL负荷下,结构优化前、后,吸收塔浆液含固量对出口硫酸铵浓度的影响如图3所示。可以看出,随着浆液含固量的增加,出口硫酸铵浓度呈递增趋势,增长速度由小变大,再变小;结构优化前,出口硫酸铵浓度由5%含固量下的4.74 mg·m−3增长至55%含固量下的213.57 mg·m−3;结构优化后,其浓度由5%含固量下的3.85 mg·m−3增长至55%含固量下的36.64 mg·m−3。同时,5%~20%是出口硫酸铵浓度缓慢增长的含固量区间;25%~40%是其快速增长的含固量区间;45%~55%是其增长速度下降的含固量区间。

根据烟气与浆液间热量传递守恒定律,吸收塔浆液水的理论蒸发量计算方法见式(2)~式(4)。

M=(Q1+Q2)(T3−T4)β+δ (2) Q1=V(1−ε)ρ(T1−T2)α (3) Q2=18×Vε22.4(T3−T4)β (4) 式中:

Q1 为干烟气放热量,kJ·h−1;Q2 为烟气水蒸汽放热量,kJ·h−1;V 为吸收塔入口烟气量,m3·h−1;ε 为入口烟气湿度;ρ 为烟气密度,kg·m−3;T1 为入口烟气温度,℃;T2 为烟气洗涤降温区后的烟气温度,℃;α 为烟气比热容;T3 为吸收塔浆液温度,℃;T4 为工艺水温度,℃;β 为水的比热容,kJ·(kg·K)−1;δ 为水的汽化潜热,kJ·kg−1。在负荷100% BRL时,

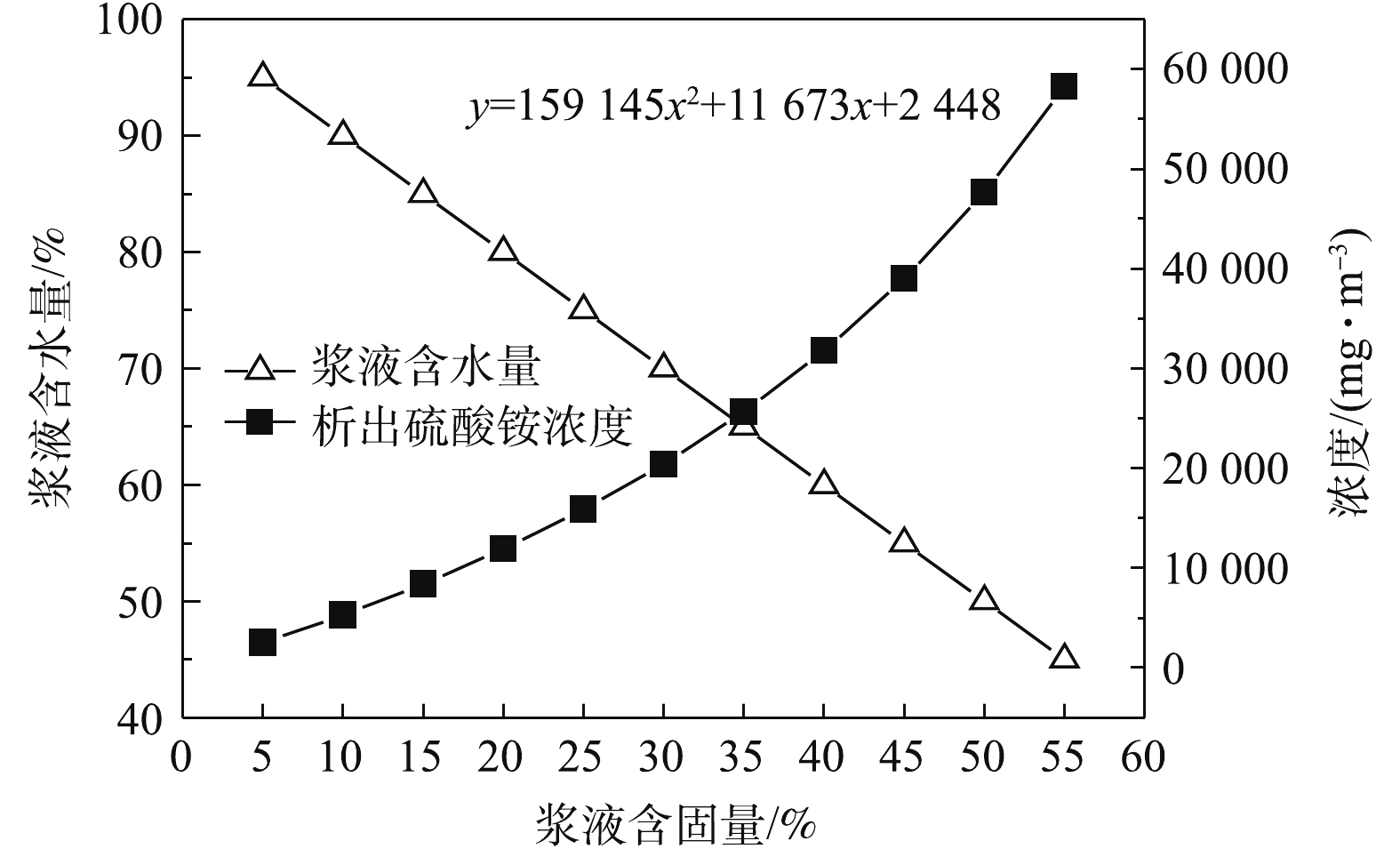

V =595 894 m3·h−1(标况、湿态、实际氧),ε =8.2%,ρ =1.29 kg·m−3(标况、湿态、实际氧),T1 =131 ℃,T2 =60 ℃,α =1.0 kJ·(kg·K)−1,T3 =51 ℃,T4 =20 ℃,β =4.2 kJ·(kg·K)−1,δ =2 258.77 kJ·kg−1。在上述条件下,吸收塔浆液水的理论蒸发量为26 069.6 kg·h−1。在不同浆液含固量下,理论析出硫酸铵的浓度如图4所示,理论析出硫酸铵浓度与浆液含固量为二次函数

y=159145x2+11673x+ 2448 关系。理论析出硫酸铵浓度由5%含固量下的2 508 mg·m−3增长至55%含固量下的58 248 mg·m−3,而这个过程中吸收塔浆液中析出的NH3浓度变化不大。结合图3推论出:在工业实践的实验工况条件下,吸收塔浆液蒸发导致硫酸铵析出是氨法脱硫工艺出口硫酸铵浓度的主导因素,而通过浆液中析出气态NH3反应生成的硫酸铵对出口硫酸铵浓度影响不大。依据硫酸铵的溶解特性,当含固量小于45%时,浆液中的硫酸铵均以离子态存在,在热交换过程中,小粒径浆液滴水分蒸发后析出硫酸铵晶体,被烟气带走或部分水分的蒸发,导致粒径变更小后直接被烟气带走;大粒径液滴则被蒸发部分水分后,掉入循环浆液池。随着含固量的增加,浆液滴含水量逐渐降低,即水能被完全蒸发的浆液滴临界粒径逐渐增大,使更多硫酸铵晶体颗粒或小粒径浆液滴随烟气带走,这是图3中5%~45%含固量区域,出口硫酸铵浓度增长速度越来越快的原因;当含固量大于45%时,多余硫酸铵会自然结晶出来(60 ℃下饱和硫酸铵浆液的含固量为46.64%),浆液滴中的硫酸铵晶体有利于浆液滴水分蒸发过程中,以其为晶核生成大粒径的硫酸铵颗粒。在晶体粒径大的情况下,更易被工艺水淋洗与除雾器捕捉而不被烟气带走,这是图3中45%~55%含固量区域出口硫酸铵浓度增长速度下降的原因。

3.3 入口烟气温度

由式(2)可以推导出:喷淋浆液水分蒸发量与进、出口烟气温度密切相关。为对比论证浆液蒸发量对吸收塔出口硫酸铵浓度的影响,在锅炉冷态(锅炉燃烧器改造后,进行冷态风量标定实验期间)、热态以及热态+事故喷淋3个运行条件下进行对比实验,出口硫酸铵浓度如表2所示。在冷态工况下,锅炉50%与80% BRL负荷,出口硫酸铵颗粒浓度均很小。浆液含固量为25%时,冷态工况约为热态工况下出口硫酸铵浓度的20%;浆液含固量为45%时,冷态工况约为热态工况下出口硫酸铵浓度的5%。浆液含固量上升,占比下降的主要原因:1)热态工况下出口硫酸铵浓度增长较大;2)优化结构可对随烟气带走的硫酸铵进行有效地去除。同时,在冷态、浆液含固量为45%工况下,80% BRL负荷出口硫酸铵浓度显著大于50% BRL负荷,这是因为少数小粒径浆液被烟气流速携带所导致。

表 2 出口硫酸铵浓度与入口烟气温度的关系Table 2. Relationship between the ammonium sulfate concentration of outlet and the flue gas temperature of inletBRL负荷/% 锅炉运行状态 入口烟气温度/℃ 出口硫酸铵浓度/(mg·m−3) 25%含固量 45%含固量 50 冷态 31 2.61 2.68 50 热态 105 13.58 48.82 50 热态+事故喷淋 68 5.86 12.74 80 冷态 31 3.39 5.35 80 热态 125 17.13 98.46 80 热态+事故喷淋 75 6.32 21.53 在锅炉50%与80% BRL负荷、浆液含固量25%条件下,热态+事故喷淋实验工况下,出口硫酸铵浓度分别为热态工况下的43.15%与36.89%;在锅炉50%与80% BRL负荷、浆液含固量45%条件下,热态+事故喷淋实验工况下,出口硫酸铵浓度分别为热态工况下的26.10%与21.87%,即随着浆液含固量的增加,事故喷淋对减少脱硫出口硫酸铵浓度的效果呈快速上升趋势。同时,随着锅炉负荷的增加,事故喷淋对减少脱硫出口硫酸铵浓度的效果呈缓慢上升趋势。

3.4 工艺水淋洗水量

工艺水淋洗水量对出口硫酸铵浓度的影响如表3所示。可以看出,优化前,在浆液含固量为25%与55%的情况下,停止工艺水淋洗,出口硫酸铵浓度较运行工艺水淋洗分别增加至1.67倍与1.96倍。这是因为运行工艺水淋洗不仅可以对脱硫后的烟气进行洗涤,通过颗粒间的碰撞来脱除烟气携带的硫酸铵颗粒,而且能对多孔填料区域的斜板通道进行冲洗并在表面形成液膜,增强对硫酸铵颗粒的附着与去除。优化后,在浆液含固量为25%与55%情况下,停止1层工艺水淋洗,出口硫酸铵浓度较运行2层工艺水淋洗分别增加至1.67倍与1.84倍;停止2层工艺水淋洗,出口硫酸铵浓度分别较运行2层工艺水淋洗增加至4.47倍与6.24倍。增长倍数间的差异主要与喷淋水量与多孔填料区域材料的变化有关。同时,从增长倍数可以得出:浆液含固量越高,停止工艺水淋洗对出口硫酸铵浓度增长越大,这种趋势在结构优化前、后均存在。

表 3 出口硫酸铵浓度与工艺水淋洗水量的关系Table 3. Relationship between the ammonium sulfate concentration of outlet and the leaching amount of fresh water实验装置 淋洗水量/(t·h−1) 出口硫酸铵浓度/(mg·m−3) 含固量25% 含固量55% 优化前 0 40.54 425.78 优化前 450 24.34 216.95 优化后 0 32.48 223.42 优化后 670 12.15 65.94 优化后 670(2层) 7.26 35.79 基于上述分析,为降低结构优化后吸收塔向硫酸铵生产线供浆液时(吸收塔浆液含固量为50%~55%)出口硫酸颗粒的浓度,提出如下建议:在锅炉负荷低于80% BRL时,进行往硫酸铵生产线供浆液,同时,必须运行2层工艺水淋洗;在锅炉100%~110% BRL负荷时,维持吸收塔浆液低含固量运行。为节约能耗,提出如下建议:在锅炉负荷低于80% BRL、吸收塔浆液含固量低于35%时,可以只运行1层工艺水淋洗喷淋。采取上述运行建议后,出口硫酸铵浓度均小于15 mg·m−3,其中的颗粒物浓度均小于10 mg·m−3。

依据浆液蒸发量对出口硫酸铵浓度的影响,提出系统优化的2种新思路。

1)通过改造入口烟道内的事故喷淋系统,减小液滴雾化粒径,并增加液滴分散度,实现对烟气进行预降温的目的,进而减少吸收塔浆液的蒸发量,减少硫酸铵的析出量。

2)通过增大吸收塔浆液输出泵的出力,在吸收塔浆液含固量高的情况下,快速将浆液排入事故浆液箱,再通过事故浆液箱以正常速度向硫酸铵生产线供浆液,从而缩短在吸收塔浆液含固量高情况下的运行时间,减少污染物的排放。

4. 结论

1)常规烟尘采样方法不能完全捕集氨法脱硫塔出口颗粒态与气溶胶态的硫酸铵,采样管与气液分离器冷凝水中硫酸铵浓度约占滤筒或滤膜颗粒物浓度的50%~60%。

2)随锅炉负荷的增长,出口硫酸铵浓度表现为增长速度逐渐加快的趋势,且吸收塔浆液含固量越大,其增长速度越快;工艺水喷淋能有效降低出口硫酸铵浓度,吸收塔浆液含固量越大,其净化效果越好。

3)吸收塔浆液含固量由5%增至55%,结构优化前出口硫酸铵浓度由4.74 mg·m−3增至213.57 mg·m−3;结构优化后由3.85 mg·m−3增长至36.64 mg·m−3,浆液蒸发导致硫酸铵析出是氨法脱硫工艺出口硫酸铵生成的主要原因,浆液含固量与入口烟气温度是影响硫酸铵析出量的关键因素。

4)浆液含固量为25%与45%条件下,冷态工况出口硫酸铵浓度分别约为热态工况下的20%与5%;热态工况下,随浆液含固量的增加,事故喷淋对减少出口硫酸铵浓度的效果呈快速上升趋势;随锅炉负荷的增加,事故喷淋对减少脱硫出口硫酸铵浓度的效果呈缓慢上升趋势。

-

[1] Tessier A., Campbell P. G. C., Bisson M. Sequential extraction procedure for the speciation of particulate trace metals.Analytical Chemistry, 1979, 51(7):844-851 [2] 刘玉荣,党志,尚爱安. 污染土壤中重金属生物有效性的植物指示法研究. 环境污染与防治,2003, 25(4):215-217 Liu Y.R., Dang Z, Shang A.A. Study on bioavailability of heavy metals in polluted soil using phytoindicating. Environmental Pollution and Control,2003,25(4):215-217 (in Chinese) [3] 付善明,周永章,赵宇鴳等. 广东大宝山铁多金属矿废水对河流沿岸土壤的重金属污染. 环境科学,2007, 28(4):805-812 Fu S.M., Zhou Y.Z., Zhao Y.Y., et al. Study on heavy metals in soils contaminated by acid mine drainage from dabaoshan mine, guangdong. Environmental Science,2007, 28(4):805-812 (in Chinese) [4] S. Van Roy, Vanbroekhoven K., Dejonghe W., et al. Immobilization of heavy metals in the saturated zone by sorption and in situ bioprecipitation processes. Hydrometallurgy,2006, 83(1):195-203 [5] Yoshiko Fujita, George D. R., et al. Geochimica et al. Strontium incorporation into calcite generated by bacterial ureolysis. Geochimica et Cosmochimica Acta,2004, 68(15):3261-3270 [6] Ivan S., Egon M. Homogeneous precipitation by enzyme-catalyzed reactions-strontium and barium carbonates. Chemistry of Materials,2003, 15(6):1322-1326 [7] Francesca P., Paola Z. Heavy metal coprecipitation with hydrozincite from mine waters caused by photosynthetic microorganisms. Applied and Environmental Microbiology,2000, 66(11):5092-5098 [8] 王瑞兴,钱春香,吴淼等. 微生物矿化固结土壤中重金属研究. 功能材料,2007, 9 (38):1523-1527 Wang R.X., Qian C.X., Wu M, Cheng L. Study on heavy metals in soil mineralized by bacteria. Functional Materials,2007, 9(38):1523-1527 (in Chinese) [9] 成亮,钱春香,王瑞兴,等. 碳酸盐矿化菌株固结土壤Cd2+的生物矿化过程. 硅酸盐学报,2008, 36(S1): 216-222 Cheng L., Qian C.X., Wang R.X., et al. Bioremedidation process of Cd2+ removal from soil by bacteria biomineralization.Chinese Ceramic Society,2008, 36(S1),:216-222 (in Chinese) [10] Wang L.N., Huo J.C., Liu S.X., et al. A new route to the synthesis of barium carbonate crystals by the induction of Bacillus pasteurii. Chinese Journal of Structural Chemistry,2011, 30(5):738-742 [11] 林大义. 土壤学实验指导. 北京:中国林业出版社,2004 [12] 李亚星,徐秋明,曹一平,等. 分光光度法测定树脂包衣尿素溶出的研究. 中国土壤与肥料,2010, (1):84-87 Li Y.X., Xu Q.M., Cao Y.P., Yang Y.B. Colorimetric estimation of urea release rate in coated urea. Soil and Fertilizer Science in China,2010, (1):84-87 (in Chinese) [13] 韩桂琪,王彬,徐卫红,等. 重金属Cd、Zn、Cu、Pb复合污染对土壤微生物和酶活性的影响. 水土保持学报,2010, 24(5):238-242 Han G.Q., Wang B, Xu W.H., et al. Effect of heavy metal combined pollution on soil microbial indicators and soil enzymatic activity. Journal of Soil and Water Conservation,2010, 24(5):238-242(in Chinese) -

点击查看大图

点击查看大图

计量

- 文章访问数: 2283

- HTML全文浏览数: 1455

- PDF下载数: 1058

- 施引文献: 0

下载:

下载: