菱镁矿尾矿制备高活性MgO的性能表征

Preparation and properties of high-active MgO from magnesite tailings

-

摘要: 菱镁矿尾矿经预处理后,在一定条件下制备高活性MgO。使用热重差热分析仪,分析菱镁矿尾矿的分解温度,应用X射线衍射、SEM分析不同煅烧温度、保温时间对MgO晶体结构的影响,并根据Scherrer公式计算MgO晶粒的尺寸。通过电导率仪测定MgO水化电导率,分析不同条件下的MgO活性,探讨煅烧温度、保温时间、颗粒细度与MgO活性之间的关系。结果发现:煅烧温度在1 050℃,保温时间60 min时,菱镁尾矿完全分解,MgO活性最佳;煅烧温度越高,保温时间越长,MgO的活性越差;MgO颗粒细度越小,活性越高。Abstract: High active of MgO was prepared from pretreated magnesite tailings under certain conditions. The decomposition temperature of magnesite tailings was analyzed by TG-DTA analyzer. The effect of calcinations temperature and residence time on the crystal structure of MgO was analyzed by X-ray diffraction (XRD) and SEM. Crystal particle of MgO was calculated according to Scherrer formula. The activity of MgO was evaluated through conductivity which was measured by the conductivity meter. The activity of MgO affected by calcinations temperature and residence time and crystal size was studied. The result showed that magnesite tailings was fully decomposed when that was calcined for 60 min with the calcinations temperature of 1 050℃, and the activity of MgO was very high. With the increase of temperature and residence time, the activity of MgO decreased. The smaller the MgO particle size was, the higher the activity of MgO was.

-

Key words:

- magnesite tailings /

- calcination temperature /

- activity of MgO

-

近年来,随着工业和经济的快速发展,大量废水未进行有效处理而直接排放,使众多湖泊、水库等饮用水水源中的氨氮、有机物等含量超标,成为微污染水源水[1-4],传统的“混凝→沉淀→过滤→消毒”净水工艺难以对这些污染物质进行有效控制。随着我国人民生活水平的提高和健康安全意识的加强,人们对生活饮用水品质的重视程度也日渐提升,出水水质标准要求也变得更加严格[5-8]。因此,为保障供水水质安全,应对现代水源水污染,需要在充分利用现有工艺设施的基础上,研发和应用新技术和新工艺,改良常规水处理工艺。

强化混凝工艺可以利用水厂中原有的絮凝池进行工艺升级改造,无须新建水处理构筑物,资金投入较小,是微污染水源水处理的一个重要发展方向[9-10]。但单纯的强化混凝只能提高浊度及不溶性有机物的去除,对可溶性有机物及氨氮的处理能力甚微。

活性污泥法是城市污水处理中较广泛使用的方法,它能从污水中去除溶解性和胶体状态的可生化有机物以及一些被活性污泥吸附的悬浮固体和其他物质[11]。如果能将污水处理中常用的生物脱氮技术引用到强化混凝中来,与强化混凝工艺进行耦合[12],在满足对不溶性有机物去除的同时,提高对水中可溶性有机物的处理效果,不失为一种经济有效的方法。

本研究通过对传统絮凝池中机械搅拌桨桨板结构进行研究并加以改造,使其在搅动过程中形成一定的速度梯度,从而使其沿着搅拌桨直径方向,携入不同含量的空气,在水体中形成一个良好的溶解氧浓度梯度,进而在强化混凝的同时,实现同步硝化反硝化脱氮的功能。

1. 材料与方法

1.1 实验材料

实验材料主要包括重铬酸钾(K2Cr2O7)、邻菲罗啉(C12H8N2)、硫酸亚铁(FeSO4·7H2O)、硫酸亚铁铵((NH4)2Fe(SO4)2·6H2O)、硫酸银(Ag2SO4)、浓硫酸(H2SO4)、硫酸汞(HgSO4)、氢氧化钠(NaOH)、碘化钾(KI)、碘化汞(HgI)、酒石酸钾钠(C4O6H4KNa·4H2O)、氯化铵(NH4Cl)、过硫酸钾(K2S2O8)、盐酸(HCl)、硝酸钾(KNO3)、三氯甲烷(CHCl3)、PAC、PAM,所有试剂皆为分析纯。

实验采用武汉市某污水处理厂剩余污泥作为接种物。为维持工艺体系中活性微生物的数量,采用湿污泥直接接种。每批次剩余污泥中取500 mL进行混合液悬浮固体浓度测定,以计算配置一定浓度污泥溶液所需剩余污泥量。由于天然微污染水源水中的有机物普遍具有浓度较低的特点,为在不额外添加碳源的情况下维持活性污泥系统的运行状态,实验采用模拟微污染水源水,配置浓度为150 mg·L−1的活性污泥溶液。

实验用水分为人工配水和实际微污染水2类。其中,人工配水方法为:选用室外有机质土、葡萄糖、NH4Cl、KH2PO4、NaHCO3、CaCl2·2H2O、MgCl2、微量元素为人工模拟微污染水源水的组成组分。微量元素主要由FeSO4、氯化锰(MnCl2·4H2O)、硫酸铜(CuSO4·5H2O)、硫酸锌(ZnSO4·7H2O)、氯化钴(CoCl2.6H2O)、硼酸(H3BO3)、EDTA组成。实际微污染水取自武汉市武昌区某城中湖中。废水水质如表1所示。

表 1 原水水质Table 1. Raw water characteristics水样 浊度/NTU COD/(mg·L−1) TN/(mg·L−1)  /(mg·L−1)

/(mg·L−1)人工配水(范围) 43~52 49~54 8~10.3 6~9.3 人工配水(均值) 50.00 51.67 8.42 7.60 实际微污染水 54.35 63.26 11.54 13.01 1.2 实验装置

主要仪器:BS 224S型分析电子天平;JJ-2Q型强力恒速磁力搅拌器;Multi 3410型便携式溶解氧仪;PHS-3C型酸度计;LB-901型COD恒温加热器;UV-1100型分光光度计;YX-280型压力蒸汽锅;78-1型磁力加热搅拌器;DGX-9053B-1型电热鼓风干燥箱;Mastersizer 2000型激光粒度仪。

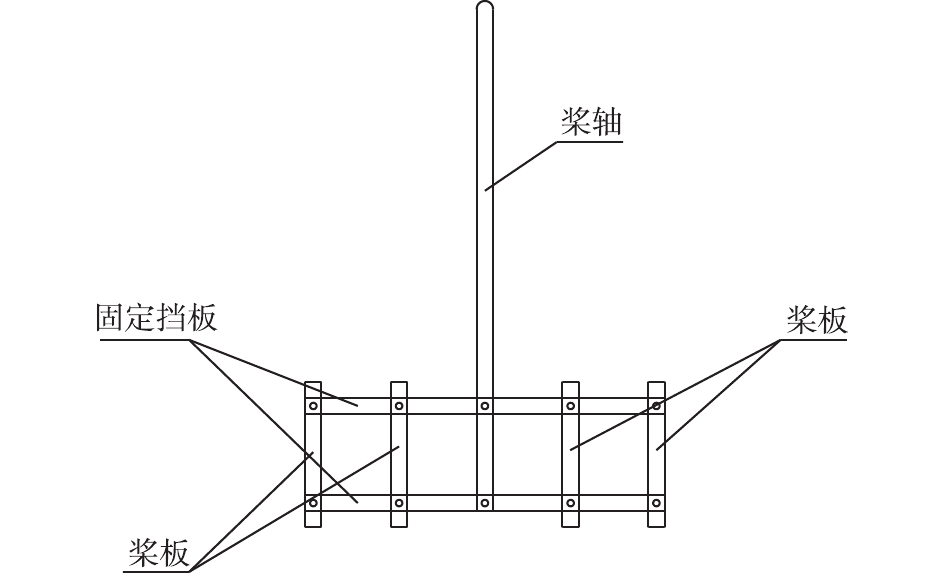

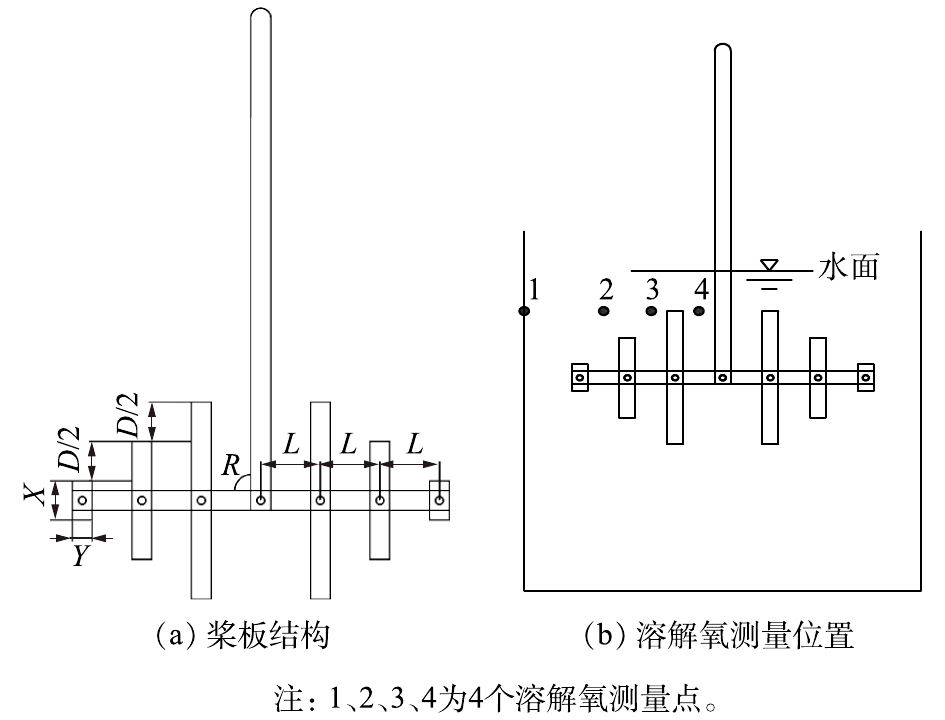

主要装置:长×宽×高=24.0 cm×24.0 cm×20.0 cm的模拟絮凝池;传统垂直轴式机械搅拌桨结构如图1所示;自制新型结构机械搅拌桨结构如图2所示。

1.3 桨板结构设计

如图2所示,设置搅拌桨桨板长度(沿中心向一侧)分别为G1=10.0、9.0、8.0 cm;G2=10.0、8.0、6.0 cm;G3=10.0、7.0、4.0 cm;G4=10.0、6.0、2.0 cm,对称结构。设置中心间距L分别为2.0、2.5、3.0、3.5 cm。设置桨板和固定挡板的夹角R分别为60°,75°,90°。桨板宽度Y为1.0 cm。实验前对废水进行氮气吹脱处理,当吹脱至低于溶解氧仪检出限后,继续吹脱5 min,视为溶解氧浓度为0 mg·L−1。在120 r·min−1转速条件下,进行单因素分析实验,搅拌10 min,测量絮凝池内4个测量点的溶解氧浓度,设计最优结构新型搅拌桨。采用最优结构搅拌桨,搅拌2、5、10、15、20 min,分别测量池内4个点溶解氧浓度随时间的变化。

1.4 最优条件Fluent流场分析

使用美国参数技术公司PTC旗下参数化建模软件Creo Parametric建立搅拌模型,计算区域取整个容器内的液体及自由液面以上的空气。本研究所模拟的流态是稳态,采用MRF多重参考系模型,将搅拌桨叶及其附近流体区域定义为运动区域,在该区域釆用旋转坐标系,而其他区域定义为静止区域,采用静止坐标系。模型建立之后,使用GAMBIT划分网格,在整体模型中使用四面体混合网格,并在叶片区域使用局部加密以提高分析效率。初始条件设定为Vi=0,C=0,κ=ε=0.1,t=0。

设置的边界条件主要为:1)在对搅拌桨叶区域进行模拟时,将搅拌桨叶区域划分为动区域和静止区域,设定动区域内的流体转速与搅拌桨叶相同并一起旋转,静止区域内流体设定为静止;2)将搅拌轴和搅拌桨定义为动边界,边界类型均为壁面边界;3)其他的搅拌絮凝池壁定义为静止壁面边界条件。

1.5 传统机械搅拌桨与新型机械搅拌桨生物脱氮对比实验

在最佳生物脱氮条件参数(pH为7.5,C/N比为5∶1)条件下,分别采用传统机械搅拌桨和新型机械搅拌桨对微污染水源水进行生物脱氮处理。实验采取连续搅拌、定时出水的方式进行:转速为120 r·min−1,快速搅拌20 min出水作为一级出水,降低转速至90 r·min−1,中速搅拌20 min作为二级出水,再次降低转速至60 r·min−1,慢速搅拌20 min作为三级出水,测量各级出水的浊度、COD、

NH+4−N 及TN数据。1.6 新型机械搅拌桨强化混凝生物脱氮效果研究

在最佳投药量(PAC为10 mg·L−1;PAM为0.5 mg·L−1)条件下,采用新型机械搅拌桨进行强化混凝生物脱氮实验应用研究,分别取加药前、加药后一级出水、二级出水、三级出水的溶液,分析其污泥粒径变化情况,测定加药后污泥呼吸速率,测定方法见文献中的方法[13]。分别使用传统机械搅拌桨和新型机械搅拌桨对实际微污染水进行最佳工艺条件下的强化混凝生物脱氮处理,探究该工艺在实际废水处理中的可行性。

2. 结果与讨论

2.1 搅拌桨桨板参数对池内溶解氧分布的影响

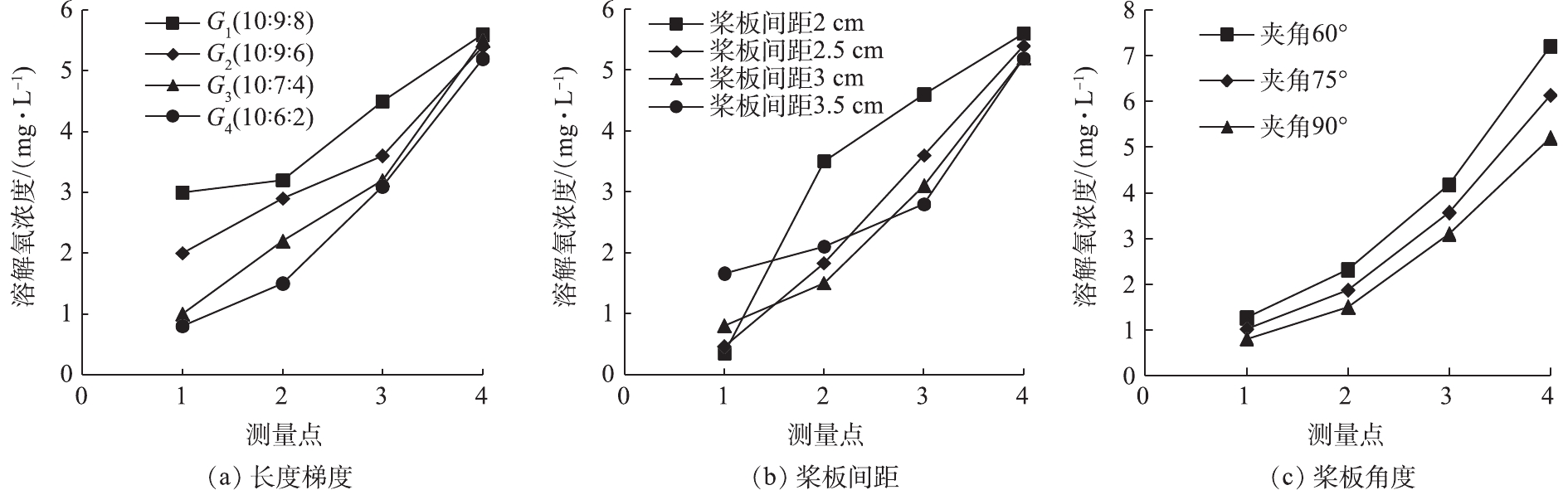

图3表示了在不同搅拌桨桨板结构下水溶液中4个测量点的溶解氧浓度分布情况。由图3(a)可以看出,在4个长度梯度下沿着半径增大的方向,溶解氧浓度逐渐降低。当搅拌桨转动时,由于桨板长度的减小导致搅拌剧烈程度下降,该区域的液膜越薄,氧的传质系数越大,导致氧的总传质速率不断变小[14],形成一定的溶解氧浓度梯度。当桨板长度梯度为G1及G2时,池内4个位置的溶解氧浓度均大于2 mg·L−1。此时,各个桨板长度差异较小,使得池内各个位置溶解氧浓度都较高,不利于生物脱氮反应的进行,且会增加机械运转能耗,降低机械运行的经济性。当搅拌桨桨板梯度为G3时,池子边壁的溶解氧浓度为0.8 mg·L−1,反硝化菌难以发挥作用。当搅拌桨桨板梯度为G4时,整个溶解氧曲线上升得非常平滑,池体中心的溶解氧浓度为5.5 mg·L−1,因此,搅拌桨桨板的最佳长度比为10∶6∶2。

从图3(b)可以看出,当桨板间距为3.5 cm时,水体池壁中的溶解氧浓度开始增大,难以形成厌氧环境,且在该桨板间距下,搅拌桨的横向长度过大,易使得整个絮凝池中的水体跟随着搅拌桨的旋转而快速转动,不利于絮体的黏结长大,影响混凝沉淀的效果。而当搅拌桨桨板间距为2.5 cm时,搅拌桨总长过短,仅占池体总长的66.7%,不利于混凝剂与胶体及悬浮物颗粒的充分混合碰撞,从而影响混凝反应的进行。因此,搅拌桨桨板最佳的间距为3.0 cm,此时不仅形成了利于生物脱氮反应进行的溶解氧浓度梯度,且整个搅拌桨的横向长度亦有利于混凝反应的进行。

由图3(c)可知,当夹角为60°及75°时,水体在搅拌桨的快速驱动下,产生较大的速度切向力,极大增强了桨板周围的水流紊动,导致大量空气被卷入水体,池内溶解氧总体平均浓度过高,不利于反硝化细菌的生长,影响出水水质。因此,搅拌桨桨板与固定挡板间的夹角选择90°。

综上可知,在搅拌桨桨板长度梯度为10.0、6.0、2.0 cm,桨板间距为3.0 cm,桨板与固定挡板角度为90°时,在池边壁溶解氧浓度为0.5 mg·L−1,反硝化菌可将硝态氮还原成氮气,排出系统;此时硝化菌将氨氮转化成硝态氮,而在池中心溶解氧浓度为5.2 mg·L−1,池内形成良好的溶解氧浓度梯度,产生了“好氧-缺氧-厌氧”的反应环境,有利于同步硝化反硝化反应的进行。

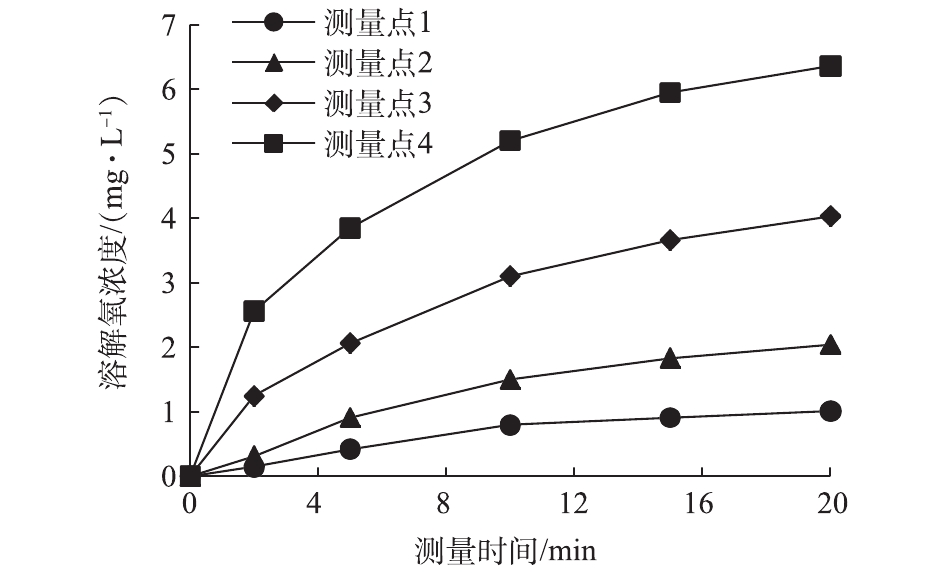

图4表示的是在20 min内絮凝池中4个点溶解氧浓度的变化。由图4可以看出,采用新型机械搅拌桨后,絮凝池内4个测量点溶解氧浓度都随时间的变化有着不同程度的上升,其中1号、2号测量点上升幅度较大,在搅拌20 min后,溶解氧浓度分别达到6.36 mg·L−1和4.04 mg·L−1。而3号、4号测量点的溶解氧浓度上升幅度较小,最终达到1.01 mg·L−1和2.04 mg·L−1,这是因为桨板长度导致的水体运动剧烈性程度差异导致的。从整体来看,絮凝池内的溶解氧浓度梯度可以满足工艺运行阶段体系内微生物的生长环境需求,为生物硝化反硝化提供了必要条件。

2.2 絮凝池Fluent流场分析

图5表示的是采用新型搅拌桨絮凝池内的速度云图。可以看出,絮凝池在轴向和径向上都呈现出一定的速度梯度。沿着搅拌桨的径向方向,速度逐级增大,且分布非常均匀,在搅拌桨的末端桨板处达到最大,为1.28 m·s−1。靠近搅拌轴中心,池子边壁以及池子底端的速度明显变小,对比3个截面速度云图可发现,搅拌桨的速度随着径向方向逐渐变大,下层截面的流速均比上层截面的流度小。模拟结果表明,无论是从水平径向还是竖直轴向,絮凝池中都形成了一定的速度梯度。

图6为絮凝池内溶液的紊动动能云图,可以看出,搅拌桨桨板周围的流体产生了很强的紊动,桨板越长,流体紊动越剧烈。沿着桨板径向梯度方向,紊动动能逐级递减,靠近絮凝池边壁的紊动动能最小。结合实验现象发现,不同长度桨板快速旋转会使水体液面上出现各种半径涡旋,桨板越长,涡旋半径越小,强度越大,该区域氧的传质系数越大,从而使得区域中溶解氧越高,在液面的径向方向形成了一定的溶解氧梯度,有利于同步硝化反硝化作用的进行。且高强度的涡旋还可以使得颗粒间的碰撞次数越多,有利于絮体的形成。由图6(b)、图6(c)、图6(d)可以看出,紊动动能在池体竖直轴向从液面到池底逐渐衰减,也呈现出梯度的规律,与此同时,溶解氧在竖直轴向也必然呈现出递减的规律。

2.3 传统机械搅拌桨与新型机械搅拌桨去除效果对比

由图7(a)可知,传统的机械搅拌桨对COD去除率高于新型机械搅拌桨。这主要是因为,传统机械搅拌桨能够很快地搅动起整个絮凝池的水体,形成大而深的空穴,使得大量的空气被携入水体中。而新型的机械搅拌桨由于结构原因,导致中心空穴较小,相较于传统的机械搅拌桨水体中的溶解氧上升较慢。所以传统搅拌桨搅拌下的水体更有利于好氧异养菌的生长代谢,从而使COD降解率更高。

由图7(b)可知,随着絮凝池中搅拌桨转速的逐级递减,2种搅拌桨搅拌下的各级出水

NH+4−N 去除率都逐级升高,但新型的搅拌桨较传统的搅拌桨对NH+4−N 的去除具有更好的效果。这是因为,传统的机械搅拌桨转动时水体中溶解氧浓度相对更高,相同运行阶段水体中占有绝对优势的好氧异养菌的活性较高[15],在一定程度上抑制了硝化细菌的活性,导致NH+4−N 去除率略低。由图7(c)可以看出,传统的机械搅拌桨对TN的几乎没有去除效果,这主要是因为传统的机械搅拌桨搅拌下水体中的溶解氧始终处于较高的水平,而新型的机械搅拌桨可以利用其具有长度梯度的桨板,在微观上于水体中形成众多强度不一的涡旋,在宏观上形成良好的溶解氧梯度,反硝化细菌可以利用这种环境[16],进行反硝化反应,在絮凝池中实现生物脱氮的效果。2.4 混凝剂投加对污泥结构的影响分析

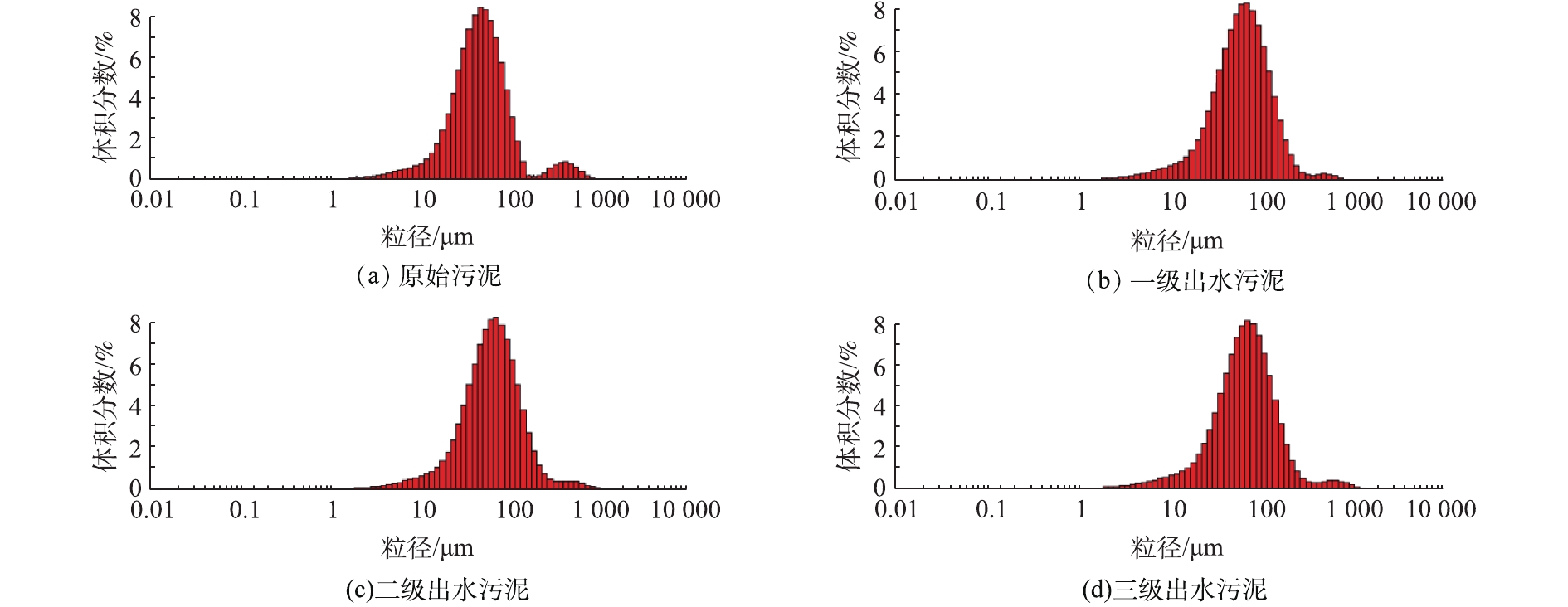

不同阶段污泥粒径可以反映PAC对污泥絮体结构及污泥粒径的影响,而不同粒径的活性污泥对有机物及氨氮等污染物的吸附能力不尽相同[17]。由图8可看出,当向水中加入10 mg·L−1的PAC后,污泥中dp10(分布曲线中累积分布为10%时的最大颗粒的等效直径,小颗粒粒径)、dp50(分布曲线中累积分布为50%时的最大颗粒的等效直径,平均颗粒粒径)及dp90(分布曲线中累积分布为90%时的最大颗粒的等效直径,大颗粒粒径)明显升高[18]。随着机械搅拌强度的逐级减弱,dp10、dp50和dp90均表现为缓慢增加的趋势。大颗粒粒径dp90的变化幅度最大,从原始污泥的112.487 μm升高至163.981 μm;平均颗粒粒径及小颗粒粒径亦有小幅提高,其中dp50从48.518 μm缓慢升高至69.871 μm;dp10从原污泥的18.408 μm缓慢升高至24.528 μm。

当机械搅拌转速为120 r·min−1时,在搅拌桨的快速搅动下,水体产生激烈的紊动,与原水快速混合,PAC均匀而迅速地扩散在水中,水体变得更加浑浊,颗粒在极短时间内快速碰撞,形成众多微细的矾花,导致dp10及dp50明显增大,属于凝聚阶段[19];当转速为90 r·min−1时,污泥絮体颗粒生长变粗,也称为絮凝阶段[20],dp10及dp50的变化较小;当转速为60 r·min−1时,水流较为缓慢,水体紊动程度下降,大颗粒絮体污泥开始沉积于池底,剩下粒径小的污泥絮体,一边缓慢下降,一边相继互相碰撞变大,此阶段为沉降阶段。由此可见,适量投加PAC可有效地改变污泥絮体结构,增大污泥颗粒粒径[21-22],提高污泥对水体中氨氮等污染物质的吸附,从而进一步提高出水水质。

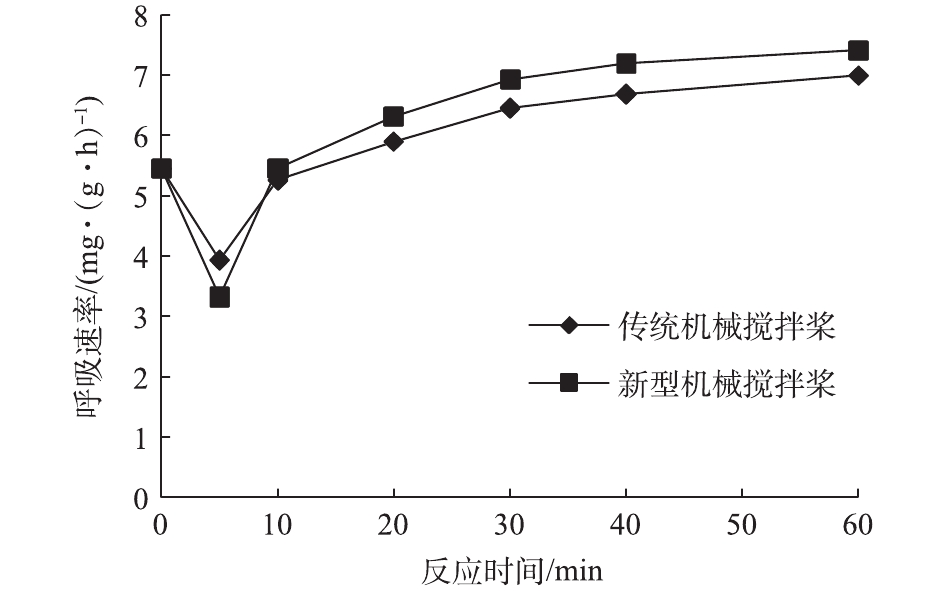

活性污泥的比耗氧速率是表征污泥生物活性的重要参数之一,从微生物呼吸速率角度可以反映活性污泥生理状态以及对有机底物的代谢状况。如图9所示,在反应开始5 min内,体系内污泥活性呈现下降趋势,因为此时系统内氧气含量较低,微生物活性下降。由于传统机械搅拌桨携入氧气速率高于新型机械搅拌桨,因此,其污泥活性下降低于新型机械搅拌桨。但随着体系内氧气的携入,污泥活性逐渐恢复,且使用新型机械搅拌桨的系统由于其溶解氧环境更适合微生物新陈代谢活动,其污泥活性大于传统机械搅拌桨,说明新型搅拌系统确实可以提高污泥的生物活性,这一规律与其对COD和脱氮效率的增强效应有很好的相关性。

2.5 强化混凝生物脱氮工艺对微污染水源水的处理

在最佳运行条件下,分别采用传统机械搅拌桨及新型机械搅拌桨对实际微污染水进行强化混凝生物脱氮处理。如表2及表3所示,采用2种搅拌桨进行搅拌的出水中各项污染物含量都有一定幅度的降低,但新型机械搅拌桨工艺体系中

NH+4−N 及TN的去除率都明显高于传统机械搅拌桨。由此可见,通过改变搅拌桨的结构,絮凝池在保持原有混凝功能的基础上,脱氮效果明显提升,对微污染水源水的处理效率亦明显提高。亦证实该工艺对实际微污染水也具有较好的处理效果,在给水工艺中微污染水处理方面具有一定的实际应用价值。表 2 2种机械搅拌桨出水水质对比Table 2. Comparison of effluent water quality with two kinds of mechanical stirring paddles水质类型 浊度/NTU COD/(mg·L−1)  /(mg·L−1)

/(mg·L−1)TN/(mg·L−1) 进水 54.35 63.26 11.54 13.01 新型搅拌桨出水 0.49 11.12 6.43 6.82 传统搅拌桨出水 0.42 9.75 8.44 9.37 表 3 2种机械搅拌桨污染物去除率对比Table 3. Comparison of pullutants removal rate with two kinds of mechanical stirring paddles搅拌桨类型 浊度去除率 COD去除率  去除率

去除率TN去除率 新型搅拌桨 99.1 82.42 44.28 47.58 传统搅拌桨 99.22 84.58 26.86 27.98 3. 结论

1)当搅拌桨桨板长分别为10、6、2 cm,桨板间距为3 cm,夹角为90°时,絮凝池内可以形成厌氧-缺氧-好氧的溶解氧浓度梯度,有利于硝化及反硝化细菌的生长。Fluent软件对絮凝池轴向及各个截面的速度梯度及紊动动能的分析表明,采用新型机械搅拌桨时絮凝池在轴向和横向均可以形成一定的速度梯度进而产生溶解氧浓度梯度,有利于强化混凝及生物脱氮反应的进行。

2)在生物脱氮实验中,新型搅拌桨对

NH+4−N 和TN的去除率分别为24.67%、14.42%,而传统搅拌桨的去除率分别为18.67%、3.67%,新型搅拌桨对NH+4−N 和TN的去除效果远优于传统搅拌桨。3)在新型机械搅拌桨反应体系中投加PAC后,污泥粒径均逐渐上升,污泥絮体结构改善,污泥活性提高。采用该新型搅拌桨对实际微污染水进行强化混凝生物脱氮处理,出水浊度为0.49 NTU,COD、

NH+4−N 及TN含量分别为11.12、6.43、6.82 mg·L−1,去除率分别为99.10%、82.42%、44.28%和47.58%,在保持了絮凝池强化混凝功能对浊度的去除效果的同时,大大提高了对水中其他可溶性污染物质的去除效果,证明该工艺具有一定的实际应用价值。 -

点击查看大图

点击查看大图

计量

- 文章访问数: 2143

- HTML全文浏览数: 1169

- PDF下载数: 888

- 施引文献: 0

DownLoad:

DownLoad: