CAST工艺常规模式下脱氮性能研究

Study on nitrogen removal performance in conventional mode of CAST process

-

摘要: 研究了有效容积为21.6 L的循环式活性污泥法反应器在常规模式下,处理模拟废水时,有机污染物和氮污染物的去除情况,并分析了反应器脱氮过程中的限制性因素。结果表明,在反应器的运行周期为4 h(进水曝气2 h,沉淀和排水各1 h)好氧区DO>2 mg/L,污泥浓度MLSS稳定在4 000 mg/L时,污泥回流比为20%,COD和氨氮的去除率可达90%。对一个典型周期进行监测分析,氨氮去除彻底,出水主要是硝态氮,总氮去除率约为69%。静态试验测得氨氮氧化速率为8.0 mg NH+4-N/(g MLSS·h),硝态氮生成速率为3.3 mg NO-3-N/(g MLSS·h)。从实验结果可以分析出,在上面运行条件下CAST工艺脱氮限制性因素是回流比和污泥龄。Abstract: The removal performance of organic matter and nitrogen pollutants in conventional mode of CAST reactor with effective volume of 21.6 L feeded with simulation wastewater was studied.The limiting factors of nitrogen removal in the process were analyzed.When the reactor operated 4 h in one period,DO>2 mg/L,MLSS was about 4 000 mg/L,the result showed that COD and ammonia removal could get 90%.It can be found that ammonia nitrogen was removed completely in aerobic zone and nitrate accumulation occurred in a typical cycle.Total nitrogen removal rate was about 69%.Static test showed that the ammonia oxidation rate was 8.0 mg NH+4-N/(g MLSS·h) and the nitrate generation rate was 3.33 mg NO-3-N/(g MLSS·h) in the CAST reactor.Under the above process operating conditions, CAST nitrogen limiting factors were the sludge recycle ratio and SRT.

-

氮氧化物(NOx)是造成空气污染的主要污染物之一。在脱除NOx的应用研究中,目前研究较多的方法是选择性催化还原NOx(SCR),如以NH3为还原剂的方法(NH3-SCR)。但自20世纪90年代,IWAMOTO[1]和HELD等[2]发现,富氧条件下,Cu-ZSM-5催化剂可利用烃类物质选择性催化还原NO,烃类的SCR还原NO受到广泛关注。已有研究对不同类型的催化剂对C2~C3的碳氢燃料的SCR脱硝特性进行了深入的探讨,在一定条件下取得了丰富的结果[3–6]。

与其他烃类相比,作为天然气主要成分的甲烷储量丰富,价格低廉,远比其他烃类容易获得,因此,甲烷的选择性催化脱硝(CH4-SCR)具有显著的工程应用优势。CH4的碳氢键能较高,CH4的活化非常困难,在有O2条件下,易发生燃烧反应[7]。因此,对C2~C3烃具有催化活性的催化剂,对于CH4-SCR的反应却活性很低[8]。目前,一些研究表明Co、In、Pd、Ga等离子具有一定的CH4-SCR催化活性[9–22]。但是由表1可知,使用Co、In、Pd等作为活性金属的CH4-SCR催化效率较低。虽然COSTILLA等[13]使用离子交换法制得Pd-mordenite催化剂可在600 ℃达到90%脱硝效率,但是N2选择性较差,并且在有5%H2O的条件下,脱硝效率不超过60%。而GIL等[14]发现,经脱羟基处理后的镁碱沸石分子筛负载Co、In后(InCoFER),在0.25%H2O的条件下,450 ℃时达到97.5%的NO转化率,然而实验中加入的水蒸气的量过少,难以准确地评估InCoFER催化剂的抗水性能。由表1可知,镓作为活性金属,具有很高的甲烷催化活性。但是研究发现,通过负载、溶剂、喷雾热解、共沉淀等方法制成的Ga2O3-Al2O3均受水蒸气影响较大,仅加入少量的水蒸汽,便会导致催化剂效率下降至30%[18–22]。MIYAHARA等[19]研究发现,利用溶剂热法制备γ-Ga2O3-Al2O3的催化剂在2.5%H2O条件下,550 ℃仍具有50%的CH4催化NO活性;但在5%H2O条件下,溶剂法制备得到的γ-Ga2O3-Al2O3在500 ℃催化效率不足20%[20]。因此,选择使用镓基催化剂仍存在抗水差的问题。

表 1 甲烷选择还原NO催化剂Table 1. Catalysts for selective catalytic reduction of NO with methane催化剂 反应工况 NO转化率/% 温度/℃ 参考文献 Co-ZSM-5 0.2%NO+0.2%CH4+2%O2 50 500 [9] Co-ZSM-5 0.082%NO+0.07%CH4+2.5%O2 50 400 [10] Co-ZSM-5 0.5%NO+0.2%CH4+3%O2 70 400 [11] Co, H-mordenite 0.4%NO+0.4%CH4+2%O2 60 550 [12] Pd-mordenite 0.101%NO+0.33%CH4+4.1%O2 90 600 [13] InCoFER 0.1%NO+0.2%CH4+4%O2+0.25%H2O 97.5 450 [14] Pd-MOR 0.1%NO+0.1%CH4+7%O2 25 500 [15] Ce/Pd-MOR 0.1%NO+0.1%CH4+7%O2 35 500 [15] Ga-H-ZSM-5 0.161%NO+0.1%CH4+2.5%O2 34 500 [16] Ga/H-ZSM-5 0.1%NO+0.1%CH4+10%O2 90 500 [17] Ga2O3/Al2O3 0.1%NO+0.1%CH4+6.7%O2 70 550 [18] γ-Ga2O3-Al2O3(ST) 0.1%NO+0.1%CH4+6.7%O2 90 550 [19-20] γ-Ga2O3-Al2O3(SP) 0.1%NO+0.2%CH4+6.7%O2 70 550 [21] γ-Ga2O3-Al2O3(CP) 0.1%NO+0.1%CH4+6.7%O2 85 550 [22] 已有研究表明,金属铁在HC还原NO的反应中具有良好的抗水抗硫特性[23]。负载了Fe的堇青石催化剂可在600 ℃达到97%的NO还原效率,通入2.1%水蒸气,仍保持60%以上的催化效率[24]。以柱撑黏土为载体负载铁离子的催化剂Fe/Ti-PILC[25]和Fe-PILC[26],在350 ℃可达到95%以上的脱硝效率,同时在10%水蒸气和0.2%的SO2下,400 ℃仍保持80%的催化效率。研究发现,采用Fe修饰的Fe-Ag/Al2O3/CM催化剂,可在500 ℃达到超过90%的脱硝效率,分别通入8%水蒸气和0.02%的SO2,脱硝效率基本无变化,有效地提高了Ag/Al2O3/CM 催化剂抵抗烟气中的SO2和H2O的能力[27]。为改善Ga2O3-Al2O3催化活性,并提高其抗水能力,本研究采用Fe对镓基催化剂进行修饰,制备Fe/Ga2O3-Al2O3催化剂,对其CH4-SCR反应特性进行实验研究,并通过XRD、N2吸附脱附、XPS、H2-TPR、Py-IR等技术手段对催化剂的物理化学性质进行表征。

1. 实验部分

1.1 催化剂的制备

称取一定量的Ga(NO3)3·xH2O、Al(NO3)3·9H2O和Fe(NO3)3·9H2O,混合溶解在100 mL的去离子水中,得到盐溶液。根据研究[22],固定Ga与Al物质的量的比例为3∶7。另取5倍沉淀当量的氨水,溶入200 mL去离子水中,得到沉淀剂溶液。在室温条件下搅拌,往沉淀剂溶液中缓慢滴加金属盐溶液,在室温条件下,剧烈搅拌1 h。从溶液中离心得到前驱体,依次使用去离子水和无水乙醇各洗涤3次,在干燥箱中80 ℃条件下干燥12 h,然后在马弗炉内700 ℃、空气气氛条件下煅烧2 h,自然冷却到室温,得到xFe/Ga2O3-Al2O3催化剂(其中x为Fe所占金属离子物质的量比)。

1.2 催化剂的CH4-SCR性能测试

在程序控温固定床石英管微反应器上进行xFe/Ga2O3-Al2O3催化CH4选择性还原NO的测试,石英管内径为8 mm。催化剂压片、粉碎、过筛,至24~50目。将0.5 g催化剂放置于石英管固定床内。配气采用模拟烟气环境,模拟烟气组成为0.1%NO、0.2%CH4、1%O2、0.02%SO2、5%H2O,气体总流量为200 mL·min−1,其余气体由N2配平,反应的体积空速GHSV为16 000 h−1。实验开始之前,首先在N2氛围、300 ℃条件下对催化剂样品进行30 min的预处理,去除催化剂样品表面吸附的水蒸气和其他气体。待反应器与样品冷却至室温后开始进行CH4-SCR反应实验,温度为200~600 ℃,各个温度稳定20 min后记录数据,反应器升温速率为5 ℃·min−1。反应后的NO、NO2、NOx通过烟气分析仪在线检测,CH4由气相色谱仪(GC-4000A)KB-Al2O3/Na2SO4毛细管柱氢火焰电离检测器(FID)检测,温度稳定后进行采样,每5 min采样1次。

NO转化率、CH4转化率、N2选择性计算方法见式(1)~式(3)。

RNO=cNOi−cNOocNOi×100% (1) RCH4=cCH4i−cCH4ocCH4i×100% (2) SN2=cNOi−cNOo−cNO2o−2cN2OocNOi−cNOo×100% (3) 式中:RNO为NO转化率;RCH4为CH4转化率;SN2为N2选择性;cNOi为进口NO浓度;cNOo为出口NO浓度;cCH4i为进口CH4浓度; cCH4o为出口CH4浓度;cNO2o为出口NO2浓度;cN2Oo为出口N2O浓度。

1.3 催化剂的表征

催化剂的基础物理化学性质分别采用XRD、N2吸附-脱附、XPS、UV-vis、H2-TPR、Py-FTIR等进行表征。

使用18 kW转靶X射线衍射仪(D/max-2550VB+)进行催化剂物相表征,采用Cu Kα作为辐射源,5 °~80 °测试,扫描速率2 (°)·min−1,操作电压为40 kV,电流为30 mA。

使用全自动比表面积与孔隙度分析仪(ASAP 2460)进行介孔全分析测试,利用BET方法计算催化剂的比表面积,BJH方法计算催化剂脱附孔容、平均孔径以及孔径分布。

使用Thermo Fisher Scientific公司的ESCALAB 250 XI型号仪器测定催化剂的表面元素及其化学状态。

使用SHIMADZU公司的紫外可见近红外光谱仪(UV 3600)测试催化剂的吸收光谱,检测波长为200~800 nm。

H2-TPR在自组装的程序升温装置测试,在立式石英管中装填0.4 g催化剂,使用程序升温炉加热。实验前,300 ℃ N2氛围预处理30 min,冷却至室温,通入5%H2/95%N2的混合气进行催化剂的还原特性测试,升温速率5 ℃·min−1,尾气H2含量通过气相色谱仪热导检测器(TCD)测试,每5 min采样分析。

使用FT-IR Frontier型吡啶红外光谱仪(PE)测定催化剂表面的酸性位(Lewis酸和Brønsted)及含量。保持10−3 Pa的真空度,样品500 ℃预处理1 h。室温吸附吡啶,分别在40、150和300 ℃下进行测试。

2. 结果与讨论

2.1 催化剂CH4-SCR活性评价

由图1(a)可知,随着反应温度的增加,Ga2O3-Al2O3催化剂的CH4-SCR反应的NO转化率增大,在550 ℃时达到最大值81%。当反应温度继续升高后,NO转化率有所减小,这是因为高温促进了甲烷的燃烧反应[19],使得甲烷参与选择性还原NO的反应减弱。经铁修饰后的xFe/Ga2O3-Al2O3催化剂在350~500 ℃,CH4-SCR反应的NO转化率均高于Ga2O3-Al2O3催化剂,在500 ℃时NO转化率约为75%。反应温度超过500 ℃后,NO转化率有所下降,但仍保持在65%左右。随着铁含量的增加,NO转化率先增大后减小,如5Fe/Ga2O3-Al2O3的NO转化率高于2Fe/Ga2O3-Al2O3,然而当铁进一步增加后,如10Fe/Ga2O3-Al2O3,NO转化率反而降低。

图1(b)和图1(c)给出了甲烷转化率与N2选择性的结果,随着反应温度的增加,CH4转化率增大。在600 ℃以后,CH4的转化率都达到100%,且xFe/Ga2O3-Al2O3催化剂的CH4转化率都高于Ga2O3-Al2O3催化剂。xFe/Ga2O3-Al2O3催化剂的N2选择性明显高于Ga2O3-Al2O3催化剂,N2选择性随着Fe的加入量得到提高,在450 ℃以后能保证100%的N2选择性。这说明Fe物种的引入,促进甲烷活化与NO反应,并抑制了N2O和NO2的形成,从而提高了N2选择性[28-29]。

2.2 H2O和SO2的影响

化石燃料燃烧产生的实际烟气存在一定量的水蒸气与SO2,因此,须考虑水蒸气和SO2对HC-SCR反应的影响。水蒸气与SO2会大大降低Cu-ZSM-5分子筛的催化活性,并且导致结构破坏[30]。前期研究表明,金属铁/氧化铁[31-32]以及铁基催化剂[26]在使用烷烃催化还原NO时具有良好的抗水硫特性,用铁修饰银基催化剂改善了原有银基催化剂的抗水硫特性[27]。因此,对xFe/Ga2O3-Al2O3的抗水抗硫特性也需要进行评估。在500 ℃分别进行水蒸气和SO2氛围下脱硝测试,实验结果如图2所示。

由图2(a)可知,当反应气体中通入5%的水蒸气后,Ga2O3-Al2O3催化剂的NO转化率出现大幅度下降,降低了20%。这是由于水蒸气与NO或CH4在催化剂同一位置产生竞争吸附,从而影响了NO还原反应的活性位点,不利于NO的吸附物种的形成,也不利于CH4的吸附与活化[19]。当停止水蒸气的加入时,NO转化率即恢复到之前水平,说明水蒸气导致催化剂中毒是可逆的。当用铁进行催化剂修饰后,如5Fe/Ga2O3-Al2O3,在反应气体中通入5%的水蒸气后,NO转化率仅下降10%,仍能保持在60%以上的NO转化效率。切断H2O后,催化剂活性迅速恢复,说明铁的引入提高了催化剂抗水性能。

图2(b)为引入0.02%SO2前、后Ga2O3-Al2O3与5Fe/Ga2O3-Al2O3的催化效果变化。可以看出,Ga2O3-Al2O3受SO2的抑制较为明显,而5Fe/Ga2O3-Al2O3受SO2的影响较小,在500 ℃引入0.02%SO2,仍能保持70%左右的效率;在切断SO2后,脱硝效率与引入SO2前相比率有略微的下降(<2%)。这说明Fe的引入能够提高了催化剂的抗硫能力。

2.3 XRD分析

如图3所示,所有样品的衍射峰都非常宽,表明结晶度低,这种较低结晶度是大多数亚稳结构氧化铝的常见特征,同时也是纯的γ-Ga2O3多晶型的共同特征[33]。同时催化剂XRD谱图所示的宽度与低结晶度和高表面积有关[34]。催化剂XRD图谱与γ-Al2O3 (JCPDS#10-425)和γ-Ga2O3 (JCPDS#20-426)标准卡片进行比较,由图3可知,γ-Al2O3的d(400)晶面、d(440)晶面和d(311)晶面对应角度都向低角度偏移。Ga离子的半径为0.062 nm,Al离子对应的半径为0.051 nm,当Ga3+进入氧化铝的晶格中,取代Al3+位置,会使晶胞增大,导致γ-Al2O3特征峰向低角度偏移,说明催化剂均形成了尖晶石结构固溶体γ-Ga2O3-Al2O3[34],这是CH4催化还原NO的重要结构[35]。而加入Fe后,在XRD谱图中并没有观测到Fe2O3或其他形式的铁物质特征衍射峰,这说明铁物种可能高度分散,以无定形态存在,或者进入晶胞形成固溶体。引入过量Fe后,XRD图谱中γ-Ga2O3-Al2O3特征峰强度下降,可能是Fe在催化剂表面发生了团聚,从而影响了γ-Ga2O3-Al2O3结构,这可能是10Fe/Ga2O3-Al2O3的NO转化率下降的原因。

2.4 N2吸附/脱附表征

由表2可知,Ga2O3-Al2O3的比表面积、孔容和孔径分别为221 m2·g−1、0.582 cm3·g−1、8.2 nm。引入Fe后,2Fe/Ga2O3-Al2O3的比表面积基本无变化,孔容增加至0.643 cm3·g−1,孔径达到9.5 nm。进一步增加铁含量后,5Fe/Ga2O3-Al2O3的比表面积、孔容和孔径分别为213 m2·g−1、0.580 cm3·g−1、9.4 nm。当引入铁含量增加至10%,10Fe/Ga2O3-Al2O3的比表面积、孔容和孔径分别为217 m2·g−1、0.626 cm3·g−1、10.0 nm。说明共沉淀法引入Fe对催化剂比表面积影响小,但可以增大催化剂的孔径,而大孔径有利于降低水蒸气对催化活性的影响。

表 2 不同催化剂的织构特性Table 2. Textural properties of different catalysts催化剂 比表面积/(m2·g−1) 孔容/(cm3·g−1) 孔径/nm Ga2O3-Al2O3 221 0.582 8.2 2Fe/Ga2O3-Al2O3 221 0.643 9.5 5Fe/Ga2O3-Al2O3 213 0.580 9.4 10Fe/Ga2O3-Al2O3 217 0.626 10.0 图4(a)为催化的N2吸附脱附脱附等温曲线,根据2015年IUPAC[36]更新分类可知,xFe/Ga2O3-Al2O3催化剂为Ⅳ(a)型,为介孔类吸附剂材料。在一定的相对压力下,吸附分支与脱附分支发生分离,形成明显的滞回环。合成的样品具有典型的介孔且具有较大孔径。在较低的相对压力区域,曲线向上微微凸起,主要是单分子层吸附作用,当压力足够大时,吸附质发生毛细凝结,使得吸附量急剧增加。随着相对压力进一步增加,吸附曲线趋于平稳,当p/p0接近1时,曲线继续上升,催化剂皆呈现H3型回滞环[37]。对于Ga2O3-Al2O3,在p/p0接近1时,等温吸附脱附曲线的滞后环出现平台,说明吸附已经达到饱和。由图4(a)可知,共沉淀方法引入铁物种,并没有影响到原有的孔隙结构。

由图4(b)可知,Fe的加入使得孔径增大,孔径分布朝更宽的区域分布。这说明Fe可以使催化剂表面孔隙结构变得疏松,从而增加了孔容与孔径。MASUDA等[22]研究发现,小孔径的Ga2O3-Al2O3催化剂在反应中更容易受到水蒸气的影响,而大孔径的催化剂的性能受水蒸气影响更小。引入铁物种后,催化剂的结构特性受影响较小,同时还增大了催化剂的孔径,这可能是其具有较好的抗水特性的原因。

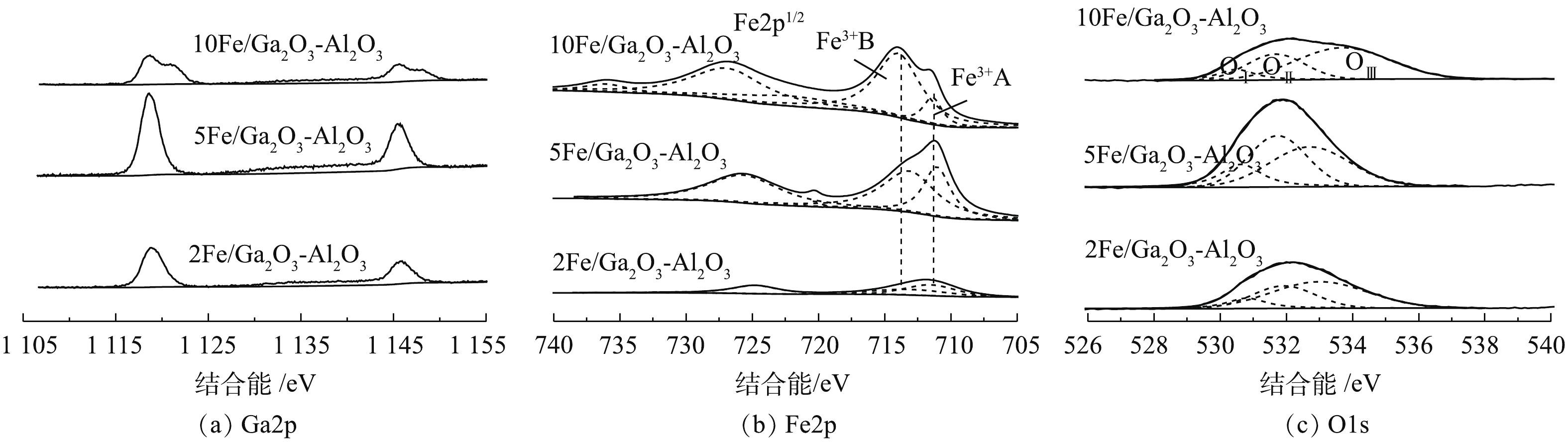

2.5 XPS表征分析

图5(a)为Ga2p的谱图,在1 118 eV和1 145 eV处附近,分别出现2个特征峰,峰间距为27 eV,分别对应于Ga2p3/2和Ga2p1/2自旋轨道,为Ga3+,在1 118.7 eV处,Ga物种对应于四面体Ga物种[38]。而在镓铝固溶体结构中,Ga3+离子会优先占据Al3+的四面体结构,处于四面体位置Ga3+具有更高的甲烷催化还原活性[39]。引入铁后,四面体位置Ga3+仍占主导地位。但引入过多铁后,10Fe/Ga2O3-Al2O3催化剂Ga2p谱图成不对称分布,说明Ga3+存在其他结构,因此,引入过量铁会影响Ga3+在Al3+的四面体位置分布,影响甲烷催化还原活性,这与XRD的分析结论相一致。

图5(b)为Fe2p谱图,由Fe2p1/2峰和Fe2p3/2及其相应卫星峰组成,为+3价Fe特征峰[40]。通过分峰处理,Fe2p3/2可由位于711.0 eV附近的

Fe3+A 和713.0 eV左右的Fe3+B 共同组成,前者可对应游离态Fe3+物种,后者对应Fe2O3物种[41-42]。ZHANG等[43]研究发现,富氧条件下Fe2O3颗粒物种的存在促进甲烷参与完全氧化,导致了CH4选择性还原NO的反应减弱。由图5(b)可知,引入铁后,2Fe/Ga2O3-Al2O3催化剂出现Fe3+A 与Fe3+B 2种铁物种。提高引入铁量后,5Fe/Ga2O3-Al2O3催化剂主要以游离态Fe3+A 存在。继续增加铁量,10Fe/Ga2O3-Al2O3催化剂Fe3+B 比例上升。图5(b)中显示5Fe/Ga2O3-Al2O3催化剂具有高含量游离态Fe3+与低含量Fe2O3颗粒,这可能与其具有较好的活性有关,也与图1(a)和图1(b)中,10Fe/Ga2O3-Al2O3比5Fe/Ga2O3-Al2O3具有更高的CH4转化率的同时,却具有更低的NO转化率的实验现象相一致。O物种对催化剂的活性具有重要的影响,因此,须对O1s进行分峰研究,探讨表面氧物种的种类与含量。图5(c)是催化剂的O1s XPS图谱,通过曲线拟合分析,可分成3个峰型。最低结合能峰OⅠ(529.3~529.7 eV)为晶格氧的能谱峰,结合能最高峰OⅢ (>533.0 eV)属于羟基与吸附水组成表面氧能谱峰,位于中间的OⅡ(531.5~531.8 eV)可归于催化剂表面吸附和弱结合氧物种[44-45]。在催化反应中,表面弱结合氧物种OⅡ具有高移动性,含量越高,催化活性越高[46]。由表3可知,5Fe/Ga2O3-Al2O3的OⅡ含量高,这与其具有高催化活性有关系。

表 3 xFe/Ga2O3-Al2O3的表面组成(原子分数)Table 3. Surface composition of xFe/Ga2O3-Al2O3 (atomic fraction)% 催化剂 Ga Fe OⅠ OⅡ OⅢ 2Fe/Ga2O3-Al2O3 14.66 1.83 7.46 18.47 33.26 5Fe/Ga2O3-Al2O3 15.95 2.19 10.44 23.74 25.47 10Fe/Ga2O3-Al2O3 13.03 3.71 6.85 18.51 36.35 2.6 UV-vis

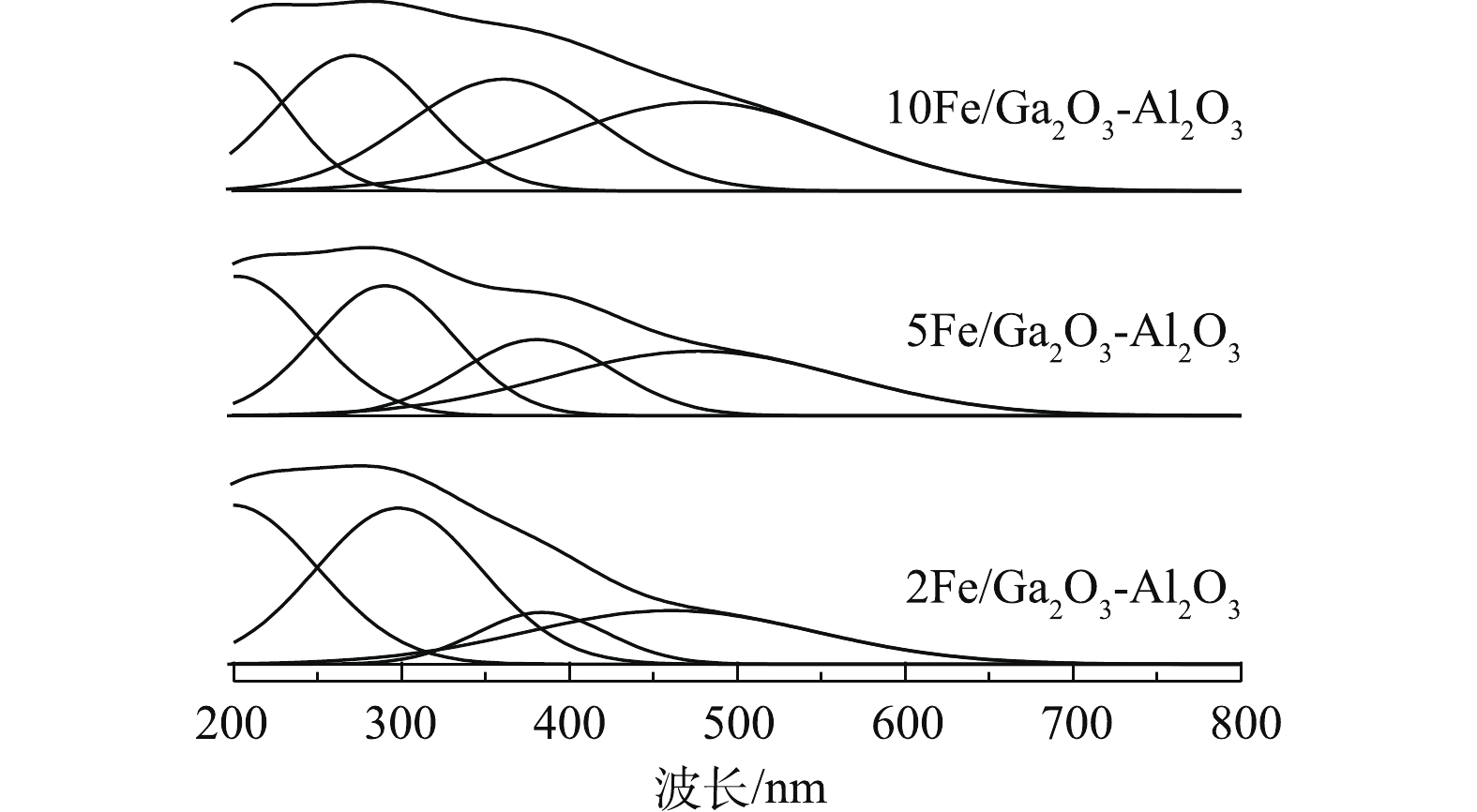

催化剂的化学组成与配位结构可以使用UV-vis光谱进行分析。Ga2O3是一种透明的宽禁带半导体材料,吸收波长<250 nm[47]。根据LI等[48]的研究,将铁的UV-vis吸收光谱分为3个峰,将300 nm以下归于游离态Fe3+,将300~400 nm的峰归属FexOy团聚物种,将400 nm以上的峰归属Fe2O3颗粒。对图6进行分峰处理,2Fe/Ga2O3-Al2O3中游离态Fe3+、FexOy团聚物、Fe2O3颗粒均有分布,且以游离态Fe3+为主要存在形式。进一步增加铁的含量,5Fe/Ga2O3-Al2O3催化剂中游离态Fe3+、FexOy团聚物种与Fe2O3颗粒含量有所增加,且以游离态Fe3+存在;继续增加铁,10Fe/Ga2O3-Al2O3催化剂显示具有更高的Fe2O3含量。研究认为,游离态Fe3+低温能促进甲烷活化成HCHO[43],而HCHO能参与NO还原反应[49],促进了NO转化,而Fe2O3颗粒会催化CH4的完全氧化[50]。因此,5Fe/Ga2O3-Al2O3的催化活性高可能与高含量游离态Fe3+有关,这与XPS中Fe2p的分析结果一致。

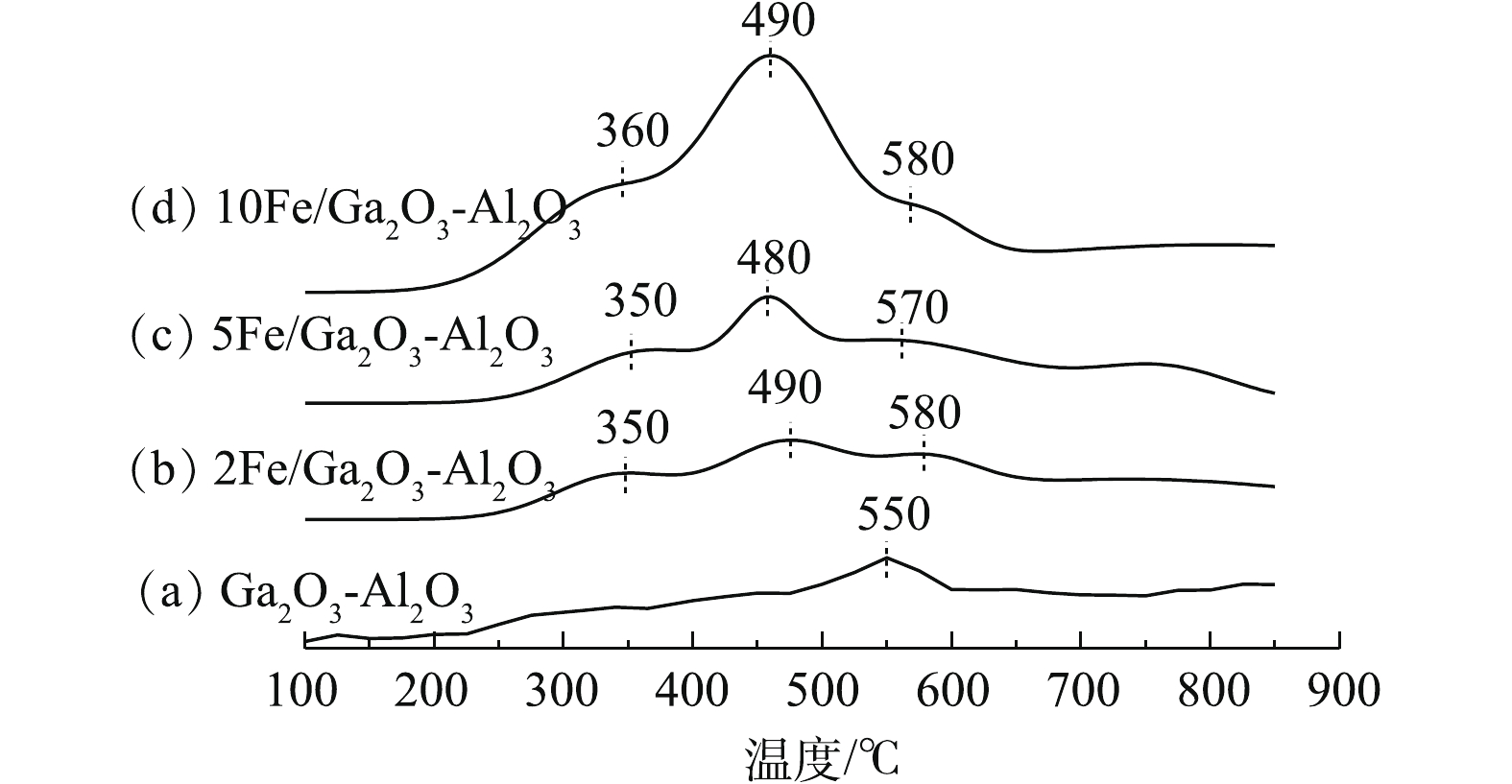

2.7 H2-TPR分析

催化剂还原能力是选择性催化还原的重要参数,通过H2-TPR研究催化剂的还原性能。实验结果如图7所示,Ga2O3-Al2O3仅在550 ℃附近出现了一个较宽还原峰,这归属于Ga3+→Ga+还原[51-52]。引入Fe后,xFe/Ga2O3-Al2O3在350 ℃和500 ℃附近出现2个新的还原峰,这说明引入铁后,增强了催化剂在中高温时还原能力,从而增强了中高温时的催化活性。根据研究,Fe催化剂的还原分为2步,将350 ℃附近还原峰归属于Fe3+、FexOy、Fe2O3中的Fe3+→Fe2+,500 ℃附近还原峰归属于Fe2+→Fe0还原。通过比较起始还原温度,发现5Fe/Ga2O3-Al2O3的还原峰与2Fe/Ga2O3-Al2O3和10Fe/Ga2O3-Al2O3相比,温度更低,因此,具有更高的氧化能力和更好的氧移动性[46],与XPS中O1s分析一致,这可能是5Fe/Ga2O3-Al2O3具有更高催化反应活性的原因。

2.8 Py-FT-IR

催化剂表面酸性中心一般采取吡啶吸附红外光谱进行分析。吡啶分子可被吸附在催化剂表面,利用在1 640~1 440 cm−1光谱上的差异,可以分析得到Lewis酸部位和Brønsted酸部位。图8为催化剂在室温下吸附饱和后,在40 ℃和300 ℃抽真空后的红外图谱。DATKA等[53]研究表明,波数1 440~1 460 cm−1和1 600~1 635 cm−1为L酸吸收峰,波数在1 535~1 550 cm−1为Brønsted酸吸收峰。BARZETTI等[54]研究报道,在1 450 cm−1和1 590~1 620 cm−1的图谱对应Lewis酸,1 490 cm−1 和1 576 cm−1处吸收峰对应于Brønsted酸和Lewis酸。因此,1 445、1 576和1 600 cm−1处对应于Lewis酸,1 490 cm−1处出现的是Brønsted酸和Lewis酸共同峰。

在1 450 cm−1附近形成的L酸中心上出现强吸收峰,说明4组样品主要表现出Lewis酸性特征,催化剂含有少量的Brønsted酸性位,这可能是催化剂表面形成表面羟基,从而形成了B酸性位[55],B酸能够促进NO的氧化,形成重要反应中间体[56]。分别根据峰面积与对应消光系数计算酸量,结果见表4。与Ga2O3-Al2O3相比,xFe/Ga2O3-Al2O3催化剂样品在40 ℃具有更高的Lewis酸酸量,增加铁的引入量,L酸酸量增加,说明铁的引入的确可以促进Lewis的酸量生成。KANTCHEVA等[57]研究发现,CH4可以被Lewis酸吸附活化,并形成能够催化还原的中间体。因此,引入Fe后,催化剂样品会具有更高的甲烷转化率,这与图1(b)中甲烷转化率随引入铁量增加而增加的实验现象相一致。

表 4 催化剂的B酸和L酸含量Table 4. Brønsted and Lewis acid content of catalystsμmol·g−1 催化剂 40 ℃ 170 ℃ 300 ℃ B L B L B L Ga2O3-Al2O3 3.88 608.85 2.14 374.83 0 181.66 2Fe/Ga2O3-Al2O3 2.43 813.51 1.18 250.31 0 162.40 5Fe/Ga2O3-Al2O3 4.15 835.59 2.23 298.28 0 100.71 10Fe/Ga2O3-Al2O3 3.48 976.56 1.28 356.35 0 172.97 3. 结论

1)采用共沉淀法制备了xFe/Ga2O3-Al2O3催化剂,研究了在富氧条件下的SCR-CH4脱硝特性。经铁修饰后的5Fe/Ga2O3-Al2O3比Ga2O3-Al2O3具有更高的催化活性和更高的N2选择性,在500 ℃、富氧条件下,达到76%的NO转化率和100%的N2选择性。且具有较好的抗烟气中的H2O和SO2的能力。

2)催化剂表征结果显示,加入铁后,引入反应活性物质游离态Fe3+,从而促进了甲烷活化。而当引入过量的Fe,催化剂表面产生大量Fe2O3颗粒物,从而影响了CH4还原NO反应。共沉淀方法引入铁物种,在不影响原有孔隙结构的同时,提高了催化剂表面的Lewis酸量和氧化还原性能。因此,Fe修饰Ga2O3-Al2O3是提高Ga2O3-Al2O3催化剂的SCR-CH4脱硝性能的有效方法。

-

点击查看大图

点击查看大图

计量

- 文章访问数: 1490

- HTML全文浏览数: 755

- PDF下载数: 959

- 施引文献: 0

DownLoad:

DownLoad: