-

随着人民的生活水平不断提高,由家庭生活和工业生产带来的油水混合物的产量急剧增加,含油废水的排放和无数的漏油事件不仅对生态系统造成破坏,威胁人类健康,还浪费了宝贵的资源[1-3]. 含油废水一般可以分为两类:不相溶的油水混合物及油水乳液. 不相溶的油水混合物包含较大的分散液滴(> 20 μm)[4],可以随着时间的推移自然分层,密度较大的逐渐沉降,密度较小的漂浮到顶部[5]. 油水乳液属于胶体分散体,由连续相中的微米级和纳米级液滴组成,乳液的成分比单纯的油水两相混合物更复杂[6]. 油水乳液中包含各种分子相互作用和界面活性成分,因此形成的系统也更稳定.

能够处理不相溶油水混合物和油水乳化液的膜分离技术具有很大的应用前景. 改变膜表面的润湿性可以赋予膜对连续相的润湿性和对分散相的排斥性[7],使油水分离具有高效率和高选择性. Jiang等[8-9] 提出,分离油水混合物的方法理论上可分为两类:除水和除油. 具有疏水/亲油性的油水分离膜允许油相通过而阻止水相通过,在分离水包轻油(ρoil<ρwater)乳液时,由于膜表面会形成一层水膜,阻碍油相与分离膜的接触,导致分离受阻[10-12],并且由于含油黏度的不同,分离水包重油(ρoil > ρwater) 乳液时会对膜产生不同程度的污染和堵塞,这些问题限制了疏水/亲油性膜在油水分离领域的应用[13]. 因此,具有允许水相通过同时阻碍油相渗透性能的亲水/水下疏油性分离膜更适合实际应用[14-15].

将纳米材料在基底膜上均匀分散,调整膜表面润湿性及多孔结构[16],可以开发出具有亲水/水下疏油特性的油水分离膜. 迄今为止,已经开发了各种纳米材料修饰膜表面以获得所需的润湿性,如羟基磷灰石纳米管[17]、活性炭[18]、金属有机框架[19]、二硫化钨[20]、硝化纤维[21],二氧化钛(TiO2)[22]和氧化石墨烯[23]等. 其中,TiO2因成本低、无毒、化学稳定性高而被广泛应用于油水分离体系中. Chen等[24]制备出TiO2涂层的剥离纤维膜呈亲水/亲油/水下疏油性,水下油接触角达157°,对水包硅油乳液的分离效率为94%;Fazli Wahid等[25]将细菌纤维素与 TiO2纳米材料混合制备膜,并通过ZnO纳米材料的原位生长进一步改性,所制备的复合膜呈亲水性,水下油接触角为145°,对水包甲苯乳液的分离效率达到99%;Feng等[26]通过TiO2的自组装制备出二维层状MXene/聚亚芳基醚腈(PEN)纤维复合膜,空气中呈亲水性,对石油醚的水下油接触角为155°,对水包石油醚乳液分离效率达99%. 这些工作代表了油水分离材料开发的重大进展,但由于实际油水混合物油相的密度多样性,以上工作还存在局限性,制备出能同时处理水包轻质油和水包重质油的油水分离膜十分重要. 部分学者研究了同时处理水包轻/重质油乳液的材料[13, 27-30],但是制备方式复杂,需要额外搭建处理装置,且处理量有限,还有学者研究了表面润湿性不对称的Janus膜,但其结构小、分批分离工艺、处理能力低等仍限制了其性能和应用[31]. 因此,开发出一种能同时处理水包轻/重质油,且制备方法简便,无需进行预处理,无需额外搭建装置的油水分离膜十分有必要.

二硫化钼(MoS2)作为过渡金属二硫化物的热门研究材料之一,已被广泛应用于催化剂、润滑剂、石油添加剂、氢存储体、电子器件等各个领域[32-33]. 除了上述应用外,其化学稳定性、剥离可行性和表面功能化潜力等显著特性使MoS2成为混合改性膜中新型纳米添加剂的合适候选材料[34-35]. MoS2具有强共价键合的 S—Mo—S结构,不同层之间通过范德华力连接,因此它具有类石墨烯的二维层状形态[36-38],其特有的晶相、层间距和空位缺陷等结构特征为膜处理技术在废水处理领域的应用提供了广阔的前景[39]. 一些学者将MoS2与其他二维材料(如石墨烯、氮化硼)相比,证实MoS2具有出色的性能[39]. 国外研究学者将MoS2掺入到PES膜处理炼油厂废水[36]. 结果表明过滤160 min后,COD从240 mg·L−1 降低到40.8 mg·L−1,浊度也从12.2 NTU降低到2.1 NTU. 因此MoS2具有显著改善膜基水处理的潜力. 并且天然辉钼矿中含有大量的MoS2,有利于降低生产成本.

多功能纳米材料的混合有利于提高膜的性能[13]. 将花球状纳米结构MoS2与具有高表面能的TiO2纳米材料复合制备MoS2-TiO2材料,通过真空抽滤制备出MoS2-TiO2/PVDF复合膜. MoS2-TiO2 /PVDF复合膜呈现出亲水/亲油/水下疏油性,可以实现不混溶油水、水包轻油(石油醚)乳液及水包重油(1,2-二氯乙烷)乳液的多任务分离性能.

-

TiO2/PVDF膜: 称取80 mg 硫酸氧钛(TiOSO4)加入200 mL纯水中搅拌2 h,TiOSO4溶液在水中水解后变为偏钛酸(TiO(OH)2). 之后在2000 r·min−1下离心,真空烘干,再在马弗炉中300 ℃热处理2 h后得到TiO2材料. 称取0.02 g TiO2加入20 mL乙醇中,超声1 h,得到TiO2制膜液. 将制膜液真空抽滤到PVDF膜基底上即得TiO2/PVDF膜.

MoS2/PVDF膜: 采用十六烷基三甲基溴化铵(CTAB)辅助水热法制备疏水性MoS2. 将1 mmol 钼酸钠(Na2MoO4)和3 mmol 硫脲(C2H5NS)溶于50 mL去离子水中,磁力搅拌至完全溶解,然后加入0.5 mmol CTAB搅拌10 min,将混合物密封在100 mL特氟龙衬里不锈钢高压釜中,在220 ℃下保持24 h,自然冷却至室温. 最终产品用蒸馏水和无水乙醇反复离心洗涤多次,真空干燥后得到MoS2材料. 称取0.02 g MoS2加入20 mL乙醇中,超声1 h,得到MoS2制膜液. 将制膜液真空抽滤到PVDF膜基底上即得MoS2/PVDF膜.

TiO2-MoS2 /PVDF复合膜:由于MoS2材料不溶于水,将制备完成的MoS2在纯水中磁力搅拌2 h,以达到分散均匀状态. 加入TiOSO4继续搅拌2 h,过程中硫酸氧钛发生水解,之后将复合材料离心洗涤并烘干,放入马弗炉在300 ℃热处理2 h,取出研磨即得到TiO2-MoS2复合材料. 称取0.02 g TiO2-MoS2加入20 mL乙醇中,超声1 h,得到TiO2-MoS2制膜液. 将制膜液真空抽滤到PVDF膜基底上即得TiO2-MoS2/PVDF膜.

-

使用德国Bruker D8 Advance X射线衍射仪(XRD)对TiO2、MoS2及TiO2-MoS2复合材料的物相结构和结晶度进行分析;使用德国ZEISS Sigma 300 扫描电子显微镜(SEM)探究材料及膜的微观形貌;使用LaB6透射电子显微镜(TEM)观察材料的微观结构;使用美国Thermo Scientific K-AlphaX射线光电子能谱(XPS)对膜表面元素及元素价态进行分析;使用美国Thermo Nicolet傅里叶红外光谱仪(FTIR)对膜分离水包油乳液前后表面化学结构进行表征,使用德国布鲁克的原子力显微镜(AFM)观察膜表面形貌及粗糙度.

本实验采用重量分析法[40]和Guerout-Elfprd-Ferry方程[41]来分别计算膜的孔隙率及平均孔径,其计算公式如方程1和2所示.

将剪好的膜样品浸入水中,称出其润湿状态下的质量w1 (g);随后将其置于真空干燥箱中烘干至恒重,得到其在干燥状态下的质量w2 (g);式中A代表膜的有效面积 (m2);l代表膜的厚度 (m),在膜浸湿前用游标卡尺测量;dw是超纯水的密度,取1 g·cm−3.

式中,μ指常温下水的黏度,取值0.00089 Pa·s;J表示膜的水通量(L·m−2·h−1);l是膜的厚度 (m),经测量TiO2/PVDF,MoS2/PVDF和TiO2-MoS2/PVDF分别为0.000173 m、0.00017 m和0.000179 m;TMP指渗透过程的跨膜压差,取值0.1 MPa.

膜通量计算:采用公式(3)计算:

式中,V为渗透体积(L);A为膜的有效面积(m2),有效直径为36 mm;Δt为过滤时间(h);ΔP为跨膜压差(Pa). 油水分离实验操作压力为0.08 MPa.

不相溶油水分离:采用真空抽滤装置进行. 用油红对石油醚进行染色,用硫酸铜对水进行染色,将它们1:1混合形成石油醚/水混合物. 并称取过滤前后纯水的质量以计算油水分离效率. 截留效率采用公式(4)计算:

式中,m1表示分离前纯水质量(g);m2表示分离后纯水质量(g).

水包油乳液分离:采用真空抽滤装置进行,取1 mL石油醚(1,2-二氯乙烷),1 g吐温80乳化剂加入120 mL纯水中,超声2 h,获得均匀的水包油乳液,能稳定存在3h以上.

-

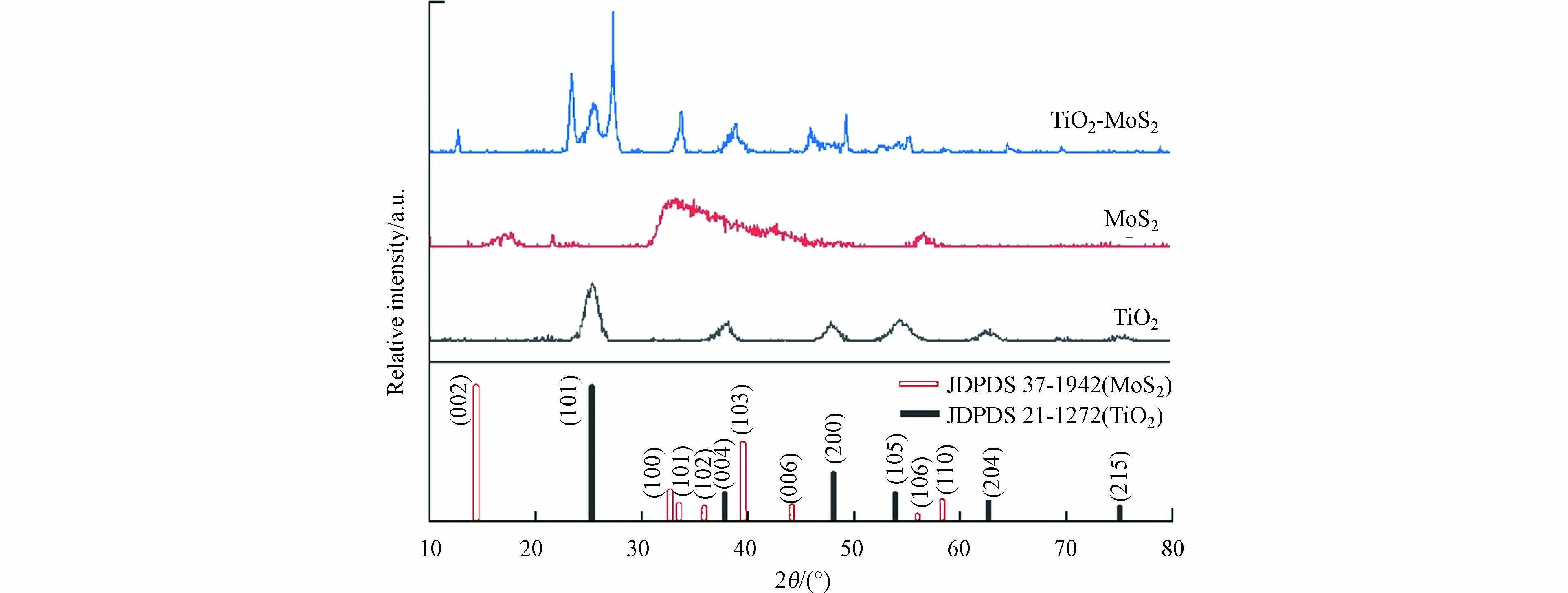

图1所示为TiO2、MoS2及TiO2-MoS2材料的X射线衍射图谱. 可以看出,纯TiO2 粉末在2θ为25.28°、37.80°、48.05°、53.89°、62.69°和75.03°处出现衍射峰,分别对应于锐钛矿TiO2 (JCPDS CARD No.21-1272) 的 (101)、(004)、(200)、(105)、(204)、(215) 晶面. 纯MoS2粉末在2θ为15.28°、32.68°、33.51°、35.87°、39.54°、44.15°、55.98°和58.33°处出现衍射峰,分别对应于2H-MoS2 (JCPDS CARD No.37-1492) 的 (002)、(100)、(101)、(102)、(103)、(006)、(106) 和 (110) 晶面. 其中,(100)、(101)、(102)、(103)、(006)几处的峰出现了并峰且峰变宽的现象,这是晶面结构缺陷产生的. 在标准卡片中MoS2的(002)晶面对应的峰位置应为14.38°,明显看出,所制备的纯MoS2于(002)晶面的峰位置向大角度发生偏移,这是由于样品的择优取向,同时峰强度变弱,是由于晶格缩小[42]. 对于TiO2-MoS2复合材料,(100)和(103)处的峰变窄且强度变强,说明与TiO2材料复合之后晶体结晶度变好. 多层MoS2纳米花聚集在TiO2纳米棒上(图2(c)、(d)). 在12.69°出现了2H-MoS2 (JCPDS CARD No.37-1492) 的(101)晶面衍射峰,左移1.69°,晶格常数变大,掺入TiO2导致. TiO2的各衍射峰也受到MoS2的复合的影响而被弱化.

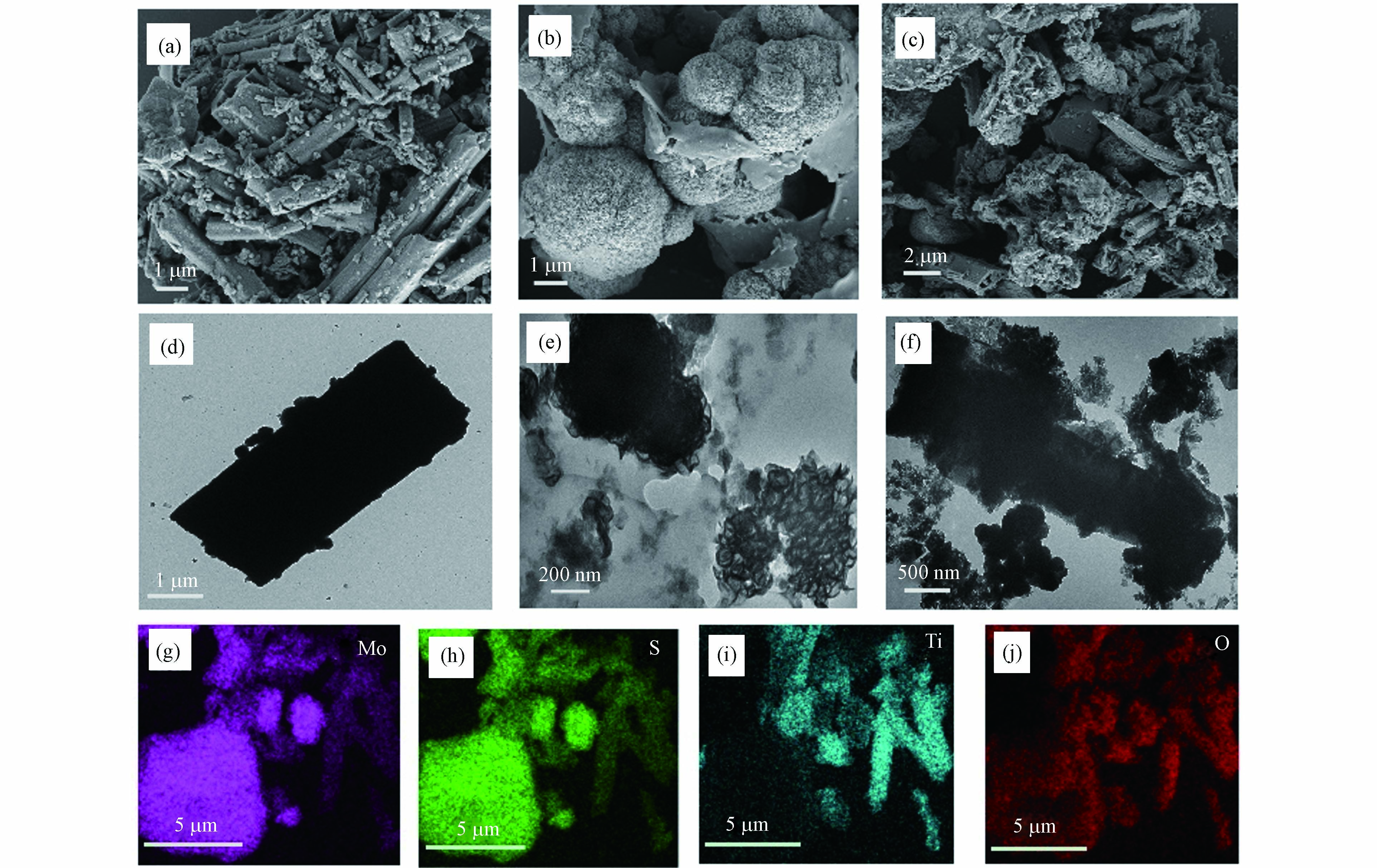

图2所示为TiO2、MoS2及TiO2-MoS2材料的表面形貌表征图. 图2(a)、(d)可以看出,所制备的TiO2由不同长短的棒状结构紧密堆积而成. 图2b显示水热法制备的疏水MoS2由不规则大小的球形花状纳米颗粒聚集在一起形成. 颗粒大小在几百纳米到几微米不等,且形成的花球很容易聚集到一起,独立的二硫化钼纳米片几乎没有观察到. 使用TEM进一步表征了合成的MoS2纳米花的形态. 如图2(e)所示,经超声弥散处理后,本来密切堆积的二硫化钼纳米花球发生分散,在边缘处能清楚地看到多层MoS2纳米薄片组成的波纹,呈卷曲状. 这种具有波纹和波纹表面的球形结构是由于表面活性剂CTAB的协同作用,CTAB通过成核和聚集-自组装生长过程促进了分层微纳米结构的形成[43-45]. 这种结构可以促使二硫化钼的比表面积增加,在本研究中,MoS2具有层次微/纳米织构结构的特殊形态是表面润湿性的关键. 图2(c)、(f)可以看出,MoS2纳米花附着在TiO2纳米棒的表面上,MoS2和TiO2之间存在紧密的界面,复合材料边缘褶皱明显. 样品的EDX元素映射如图2(g)—(h)所示. Mo、S、Ti和O元素在所选区域内分布明显.

-

通过X射线光电子能谱 (XPS) 进一步对材料的元素性质进行测试分析,从而确定材料的化学成分以及表面化学态. 图3(a) 为3种膜的XPS全谱图,MoS2/PVDF膜在229.2 eV和162.2 eV处出现了特征峰,分别对应于Mo 3d和S 2p. TiO2/PVDF膜在485.9 eV和530.4 eV处存在特征峰,对应于Ti 2p和O 1s. TiO2-MoS2/PVDF复合膜,在相应的峰位置分别对应Mo,S,Ti和O在内的所有元素,这与EDS结果相符合.

为了进一步确定Mo、S、Ti、O这4种元素的化学态,图3(b)—(e) 分别对一系列样品的Mo 3d、S 2p、Ti 2p和O1s进行了精细谱测试分析. 在图3(b) 所示的Mo 3d 精细谱中,对于MoS2/PVDF,其Mo 3d精细谱出现两个双峰,在228.7 eV和232.0 eV处的特征峰分别对应于Mo4+ 3d5/2和Mo4+ 3d3/2,在229.5 eV以及231.9 eV处的特征峰对应于Mo5+ 3d5/2和Mo5+ 3d3/2,而226.2 eV处的峰是由S 2s产生的[46]. TiO2-MoS2/PVDF复合膜出现3个双峰,在229.2 eV和232.7 eV处的峰对应于Mo4+ 3d5/2 和Mo4+ 3d3/2 ,在232.4 eV和235.6 eV处的双峰对应于Mo5+ 3d5/2 和Mo5+ 3d3/2 ,在232.8 eV和235.9 eV处的特征峰对应于Mo6+ 3d5/2和Mo6+ 3d3/2. 根据资料显示,Mo5+ 的存在是伴随着S22- 物种的存在[47]. 相应的,图3(b) 显示了TiO2-MoS2/PVDF样品的S 2p光谱,其中162.2 eV和163.8 eV的特征峰分别对应于S2- 2p 3/2和S2- 2p1/2,而162.1 eV和163.2 eV处的特征峰分别属于S22- 2p 3/2和S22- 2p1/2 . 同样的,在MoS2 /PVDF样品的Mo 3d精细谱中存在的Mo5+ 与其S 2p精细谱中S22- 相对应,结合之前的研究结果, Mo5+ 和S22-都可能是源自少层MoS2的边缘缺陷位点,异质结的构建不仅增加了有活性的缺陷结构数量,也改变了Mo和S局部电子的分布[48]. 从Mo元素的化合价来看,在复合TiO2材料后,Mo4+ 3d5/2和Mo4+ 3d3/2 的峰位置分别向高结合能方向移动了0.7 eV和0.5 eV,Mo5+ 3d5/2和Mo5+ 3d3/2 的峰位置分别向高结合能方向移动了3.7 eV和2.9 eV. 从S元素的化合价来看,各特征峰位置也发生一定程度的偏移,二氧化钛和二硫化钼异质结的形成,也会对复合材料的光催化性能产生影响[49]. 同时,复合材料的Mo4+ 峰强度有所降低,Mo6+ 峰出现且有一定强度,这表面在合成TiO2-MoS2材料过程中Mo被氧化或受到含氧官能团的影响. 结合能的变化意味着MoS2与TiO2之间的电子相互作用. TiO2-MoS2/PVDF样品在464.6 eV和458.9 eV处出现的特征峰为Ti4+ 2p 1/2和 Ti4+ 2p 3/2 ,相较于纯的TiO2而言便宜到更高的结合能,表明电子从Ti物种迁移到Mo和S. TiO2-MoS2/PVDF样品的O 1s光谱中,531.1 eV对应着Ti-O键,530.4 eV对应吸附水MoS2/TiO2复合材料的O 1s光谱.

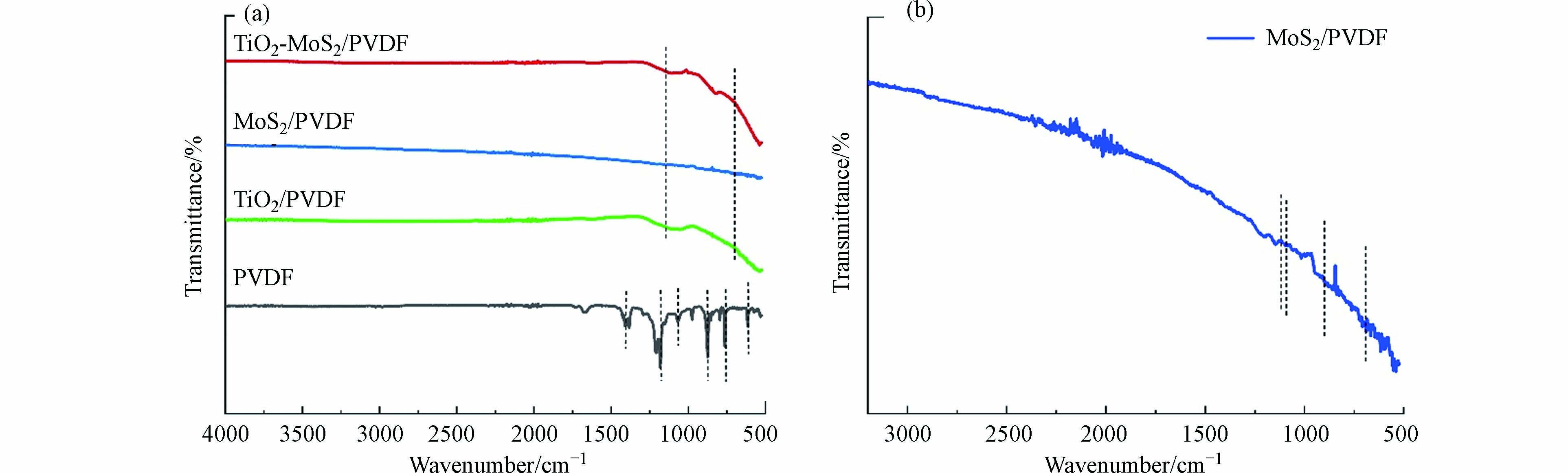

如图4为PVDF膜,TiO2/PVDF膜 ,MoS2/PVDF膜 和TiO2-MoS2/PVDF膜的FTIR图谱. 原始的PVDF基底膜在616 cm−1和762 cm−1处的吸收带归因于PVDF结晶结构中的α相晶型,874 cm−1处的特征峰属于β相晶型,1070 cm−1、1180 cm−1和1400 cm−1处的吸收峰分别对应PVDF的C—C、C—F的伸缩振动和C—H的变形振动[50]. 对比另外3种复合膜,PVDF基底膜的特征峰几乎消失,说明材料的成功负载. 对于MoS2/PVDF膜,图4(b)中689 cm−1处对应于Mo—O键[51],900—1100 cm−1处的宽峰带对应于CTAB改性后MoS2的C—H振动峰[52],1120 cm−1处对应于S=O键[51]. TiO2/PVDF膜在525—700 cm−1处存在的宽带可归因于Ti—O—Ti 伸缩振动模式[53],并且1140 cm−1处出现SO42-的特征峰. 同样的,在TiO2-MoS2/PVDF上也能观察到这两处的峰,而MoS2/PVDF膜的特征峰几乎没有. 由于膜表面的亲疏水性主要取决于膜表面材料的化学特性,不妨推测,TiO2-MoS2/PVDF复合膜的的亲疏水性与TiO2/PVDF膜相似.

为了解基底及负载不同材料后的膜表面形貌的变化,采用FESEM分别对PVDF,TiO2/PVDF ,MoS2/PVDF 和TiO2-MoS2/PVDF进行表征,结果如图5所示. 由图5(a1)—(a3)可以看到,原始PVDF基底膜表面光滑,具有多孔结构. 在负载TiO2材料后(图5(b1)—(b3)),表面出现不规则长短的棒状结构,与图2(a)相比,团聚现象明显减轻,这是纯二氧化钛制膜液超声所致,但是由于尺寸呈棒状,TiO2材料并未下渗到膜基底的孔隙中. 当仅负载MoS2纳米材料时(图5(c1)—(c3)),膜表面布满了不同尺寸的MoS2纳米花,与图2(b)中MoS2结构相比,经过超声处理后的MoS2/PVDF膜也出现同样的团聚减轻现象,并且从截面图中可以看出,部分尺寸较小的纳米花下渗到膜基底的孔隙中,负载效果更好.

当负载TiO2-MoS2复合材料时,膜表面的MoS2纳米花与棒状TiO2相互交错,负载层与基底结合紧密.

通过原子力显微镜(AFM)观察膜的3D形貌及表面平均粗糙度Ra大小. 如图6所示,图中颜色由深到浅表示膜表面由“凹陷”到 “凸起”. 通过真空抽滤将不同的制膜液抽滤到基底膜上,负载材料结构大小不同,会导致不同的粗糙度. 可以看出,PVDF基底膜由于表面平滑(图6(a2)),测得的粗糙度最低,其Ra值为41 nm. 负载材料后,其表面疏散多孔结构被覆盖,与SEM结果一致. TiO2/PVDF膜的粗糙度(Ra=37 nm)低于MoS2/PVDF膜的粗糙度(Ra=225 nm),这也能从图6(b3)、(c3)截面图中看出,这是因为制膜液经过超声处理后,团聚现象减弱,纳米材料分散均匀,并且二硫化钼纳米花球表面存在明显褶皱,而短棒状二氧化钛表面相对光滑. TiO2-MoS2/PVDF复合膜的粗糙度明显增加(Ra=317 nm)是因为TiO2-MoS2制膜液经超声抽滤到膜上后,材料分散更加均匀,膜表面凹凸性更明显. 根据Cassie-Baxter’s理论[54],提高表面粗糙度会增加表面作用面积,过滤中的有效面积也得到提高. 提高膜表面粗糙度可以提高膜的亲水性和水下疏油性. 在亲水膜表面,会使水分子与膜表面亲水分子结合形成水化层,防止油渗透通过膜.

由表1 孔隙率和平均孔径分布可以看出,TiO2-MoS2/PVDF膜孔隙率最小,孔隙率是指多孔膜中孔隙的体积占膜表观体积的百分数,结合SEM图所示,推测是因为短棒状二氧化钛与花球状二硫化钼连接处十分紧密,孔隙结构减少,而MoS2/PVDF膜由于二硫化钼的花球状结构,球与球之间孔隙多,所以它的孔隙率最高. 有趣的是,平均孔径的分布却恰恰相反,TiO2-MoS2/PVDF膜平均孔径最大,这可能与AFM图像中TiO2-MoS2/PVDF膜的表面粗糙度最大有关. 推测由于膜表面起伏程度较大,凸起和凹陷处形成一个个大的“孔”,从而增大了平均孔径. 平均孔径最小的是MoS2/PVDF膜,小的孔径易引起较大的水流阻力和较低的膜通量.

-

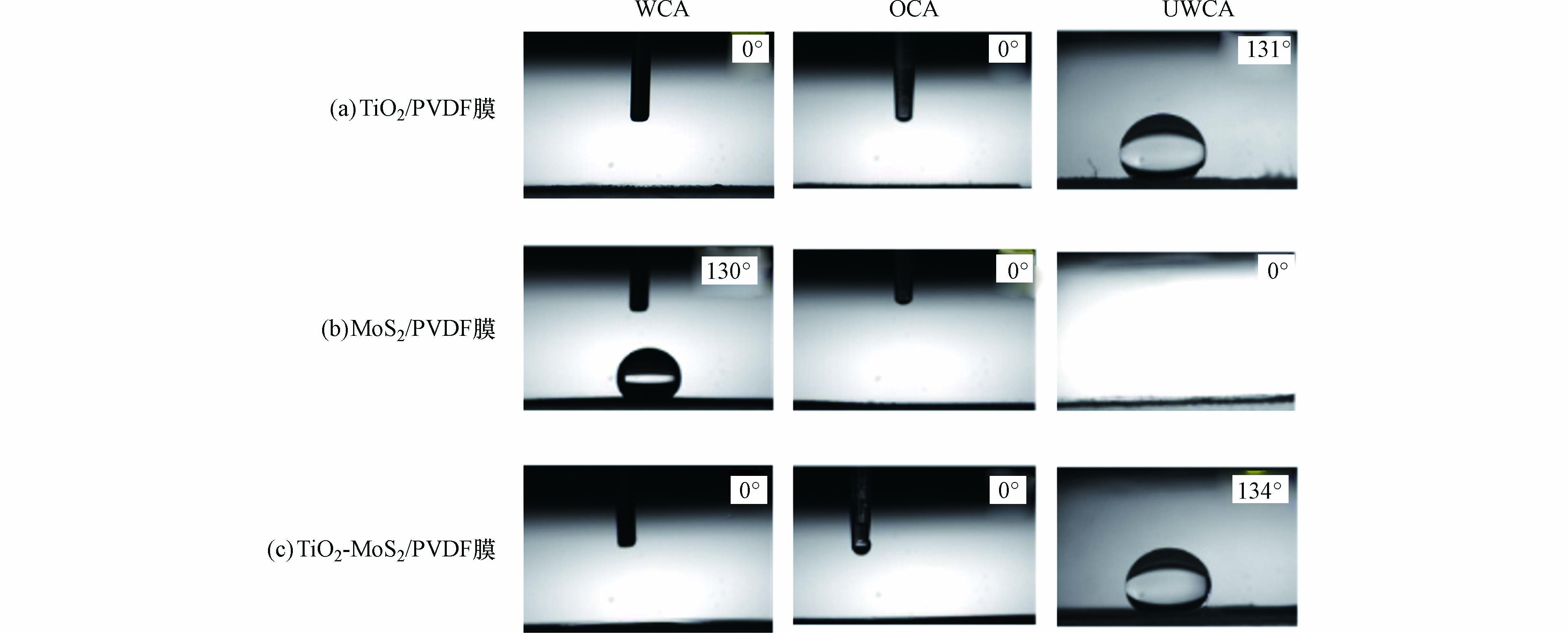

油水分离膜对水和油的亲疏性是影响油水分离效率和水通量的重要因素,本研究分别对TiO2/PVDF,MoS2/PVDF及TiO2-MoS2/PVDF膜的水接触角 (water contact angle ,WCA)、油接触角(oil contact angle ,OCA) 及水下油接触角(under water oil contact angle ,UWCA)进行探究,如图7所示. TiO2/PVDF膜在空气中具有两亲性,即亲水性和亲油性,在水下呈疏油性;MoS2/PVDF膜由于制备的二硫化钼经过CTAB疏水改性,所以其在空气中具有疏水性,亲油性及水下亲油性,这与Wan等[43]的研究结果一致;将TiO2和MoS2复合之后,所制备的TiO2-MoS2/PVDF膜在空气中呈两亲性,水下与TiO2/PVDF膜保持一致呈疏油性,而MoS2/PVDF膜在空气中的疏水性并没有在复合膜中表现出来. 说明二氧化钛在复合膜的润湿性上起主导作用. 复合膜水下油接触角略大于TiO2/PVDF膜的水下油接触角,这归因于复合膜表面粗糙度比TiO2/PVDF膜大. 亲水性官能团有助于在膜表面形成稳定的水化层,同时TiO2-MoS2/PVDF膜具有较高的表面粗糙度,进一步增强了复合膜的亲水性,一定程度上阻碍了油滴和膜表面的接触,减轻膜孔被油滴堵塞. 从图8可以看出,即使油滴在水下被挤压或重复与TiO2-MoS2/PVDF膜接触后,油滴也能很好的从膜表面分离,说明膜表面具有较低的黏附性.

-

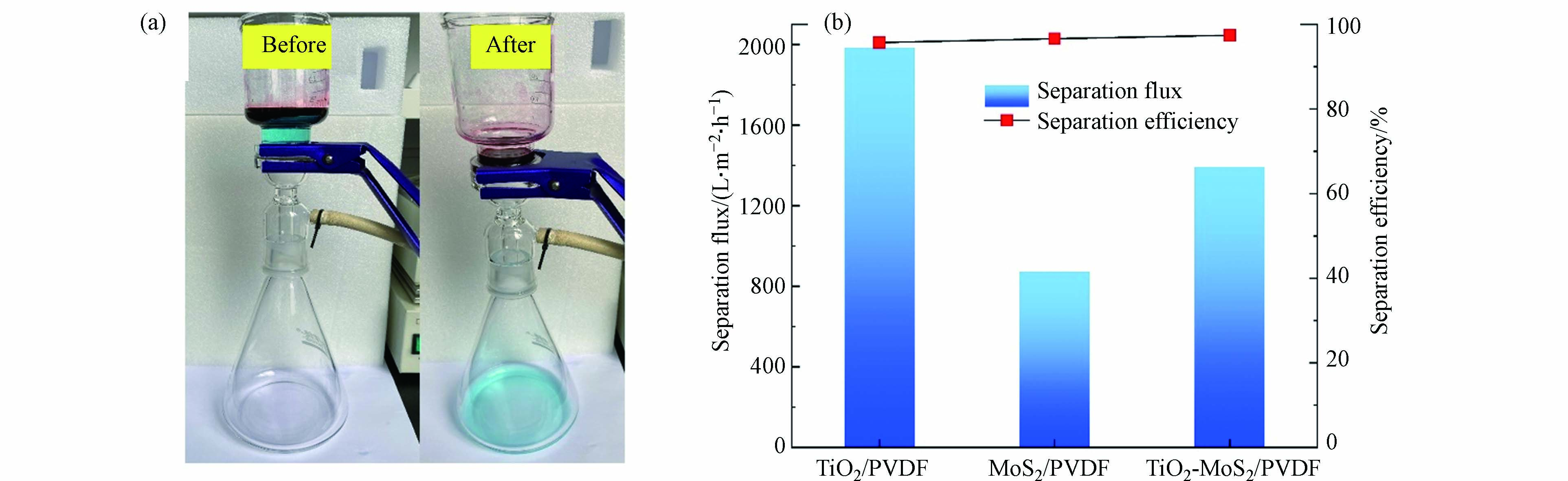

使用真空抽滤装置对3种膜油水分离效果进行探究,实验前后照片如图9(a)所示. 数据结果如图9(b) 所示. 可以看出,所制备的3种膜都具有很好的过水阻油性能,这与它们的表面接触角测量结果相呼应. 相比较于MoS2/PVDF膜仅约872 L·m−2·h−1的分离通量,TiO2材料的加入使TiO2-MoS2/PVDF复合膜的分离通量提高到1392 L·m−2·h−1. 截留效率按从高到低排列分别是TiO2-MoS2/PVDF复合膜(97.4%),MoS2/PVDF膜(96.6%)及TiO2/PVDF膜(95.7%),虽然图9(b)中TiO2/PVDF膜分离通量较高,但是TiO2-MoS2/PVDF复合膜的截留效率最高. 综合以上分析,TiO2-MoS2/PVDF复合膜对不相容油水分离性能最好.

-

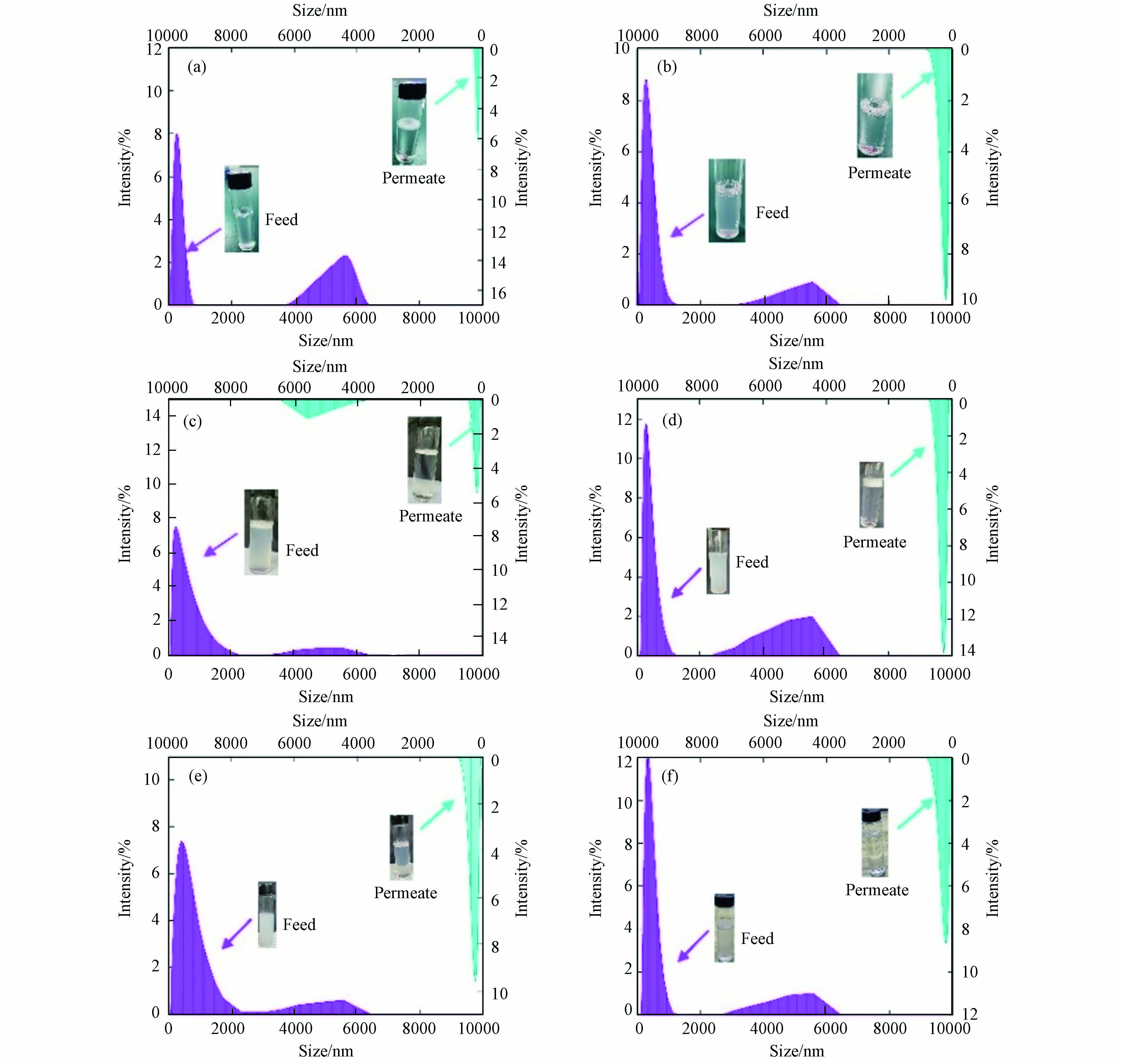

为了解3种膜对水包油乳液的分离性能,分别选择石油醚(轻油,密度为0.66 g·cm−3)、1,2-二氯乙烷(重油,密度为1.26 g·cm−3)以及乳化剂吐温80制备水包轻油乳液和水包重油乳液进行探究. 图10(a)—(c)为TiO2/PVDF膜,MoS2/PVDF膜及TiO2-MoS2/PVDF膜对水包石油醚乳液的分离实验结果. 图10(d)—(f)为TiO2/PVDF膜,MoS2/PVDF膜及TiO2-MoS2/PVDF膜对水包1,2-二氯乙烷乳液的分离实验结果. 可以看出经过3种膜分离之后水包油乳浊液肉眼可见的变清晰,但是粒度分布情况有所区别.

根据DLS测试结果,按照平均粒径分布计算出截留效率,如图11所示. 图11可以看出,对于水包石油醚乳液,具有亲水性/水下疏油特性的TiO2/PVDF膜(63%)和TiO2-MoS2/PVDF膜(92%)分离效率要高于疏水性/水下亲油性的MoS2/PVDF膜(49%);这是由于水包轻油乳液在分离过程中,在疏水膜表面存在水层,阻碍了油相与膜接触,从而影响了分离效率. 但是作为同种润湿性的膜,MoS2材料的复合使TiO2-MoS2/PVDF膜对水包石油醚乳液的分离效果大大高于TiO2/PVDF膜,这得益于MoS2材料加入改变了膜表面的孔隙结构. 同样的,对于水包1,2-二氯乙烷乳液,具有疏水性/水下亲油性的MoS2/PVDF膜(68%)分离效率高于TiO2/PVDF膜(38%),有趣的是,具有相反润湿性的TiO2-MoS2/PVDF膜(72%)截留效率要略高于MoS2/PVDF膜,推测一方面得益于复合膜表面的孔结构提高了分离性能,另一方面因为纳米花球状MoS2与TiO2复合之后,在超声作用下,纳米花球状MoS2边缘褶皱散开,MoS2片状结构更加明显,在边缘处产生多层MoS2纳米薄片组成的波纹,使二硫化钼的比表面积增加(图2(e—f)),在分离水包油乳液的同时吸附性能也增加了. 实验发现,在水包油乳液制备方法相同的情况下,同一种膜对水包石油醚乳液的截留效率比对水包1,2-二氯乙烷乳液的截留效率高,这是因为油相密度不同. 石油醚的密度为0.66 g·cm−3 ,1,2-二氯乙烷密度为1.26 g·cm−3,对应的水包1,2-二氯乙烷乳液液滴的密度大于水包石油醚乳液液滴密度,更容易下沉到膜表面,造成膜孔堵塞,导致截留效率下降,这与Wang等[55]研究结果一致. 但是实验所制备的TiO2-MoS2/PVDF膜相比于仅负载MoS2或TiO2的膜对任一种水包油乳液的分离效率都要高,进一步说明了TiO2-MoS2/PVDF复合膜具有很好的油水分离性能.

为了进一步了解分离水包油乳液之后膜表面的变化,对分离后的膜进行了FTIR测试,结果如图12所示.

图12可以看出,在截留水包油乳液之后,位于900—1160 cm−1处的峰加强,说明C—H振动加强[52],膜表面残留油滴引起. 在1630 cm−1和3000—3460 cm−1处产生了新的峰,这分别归因于吸附水分子的拉伸振动和O—H拉伸振动[56]. 并且,峰的强度与截留效果也比较类似,TiO2/PVDF膜对水包油乳液截留效率最低,峰强度变化最弱(图12(a)). MoS2/PVDF膜对水包1,2-二氯乙烷乳液的截留效率高于水包石油醚乳液,图12(b)红色曲线存在的峰强度高于蓝色曲线. 在图12(c)中,在分离水包油乳液之后,TiO2-MoS2/PVDF膜位于1160 cm−1附近的峰C—H振动加强,并且这与分离效率相关,对水包石油醚乳液分离效率高于水包1,2-二氯乙烷乳液,其C—H振动就更强. 以上结果说明,所制备的亲水性/亲油性/水下疏油性TiO2-MoS2/PVDF膜对水包轻油乳液和水包重油乳液有较出色的分离效果,在油水分离领域具有很大的应用前景.

-

综上所述,通过真空抽滤分别制备出TiO2/PVDF膜,MoS2/PVDF膜,及 TiO2-MoS2/PVDF复合膜. TiO2-MoS2/PVDF复合膜具有超亲水/超亲油/水下超疏油性质,无需预润湿即可实现油水混合物的分离. 与TiO2/PVDF膜、MoS2/PVDF膜相比,TiO2-MoS2/PVDF复合膜对油水不相溶混合物、水包轻油(石油醚)乳液和水包重油(1,2-二氯乙烷)乳液都具有较高的分离效率. 通过膜表面接触角及过滤后膜表面红外光谱分析,这归因于膜表面润湿性的改变、MoS2材料本身存在的吸附性能及结构特征. 该复合膜分离性能的提升克服了传统油水分离过程中分离水包轻/重质油乳液对膜表面润湿性的选择性问题,这可能会启发新的油水分离材料的制造.

TiO2-MoS2/PVDF复合膜的制备及油水分离性能

Preparation of TiO2-MoS2/PVDF composite membrane and study on its oil-water separation performance

-

摘要: 随着工业废水和生活污水排放的增加,含油废水和乳化油水混合物的分离引起社会的广泛关注. 然而,克服油水密度的限制,开发出可以分别过滤油水混合物、水包轻油乳液及水包重油乳液的分离膜具有挑战性,但迫在眉睫. 将亲水/水下疏油性的棒状TiO2与疏水/水下亲油性的MoS2纳米花球复合后制备TiO2-MoS2材料,再以PVDF为基底真空抽滤制备出TiO2-MoS2/PVDF复合膜,所制备的复合膜呈超亲水/超亲油/水下疏油性,且水下油滴附着力低. 在不进行任何预润湿处理的情况下,TiO2-MoS2/PVDF复合膜对油水两相混合物,水包轻油乳液和水包重油乳液的分离与TiO2/PVDF膜和MoS2/PVDF膜相比效率均有不同程度的提高. 本研究克服了分离不同密度的水包油乳液对膜的选择性,为油水分离膜在同时过滤水包轻质/重质油乳液上提供了新的思路.Abstract: With the increase in industrial and domestic wastewater discharges, the separation of oily wastewater and emulsified water/oil mixtures has attracted widespread social attention. However, overcoming the limitation of oil density, developing separation membranes, which can filter oil water mixture, light oil in water emulsion and heavy oil in water emulsion is challenging and urgent. After we composited the hydrophilic/underwater oleophobic rod-like TiO2 with the hydrophobic/underwater oleophilic MoS2 nanospheres, the TiO2-MoS2/PVDF composite membrane was produced by vacuum filtration with PVDF as the substrate. The composite membrane we produced is superhydrophilic/superoleophilic/underwater oleophobic, with low underwater oil droplet adhesion. Compared with TiO2/PVDF membrane and MoS2/PVDF membrane, the TiO2-MoS2/PVDF composite membrane has improved the separation efficiency of oil water mixture, light oil in water emulsion and heavy oil in water emulsion without any pre-wetting treatment. This study overcomes the selectivity of membrane for separating oil in water emulsion with different densities, which provides a new idea for separation membrane to filter light/heavy oil in water emulsion at the same time.

-

随着人民的生活水平不断提高,由家庭生活和工业生产带来的油水混合物的产量急剧增加,含油废水的排放和无数的漏油事件不仅对生态系统造成破坏,威胁人类健康,还浪费了宝贵的资源[1-3]. 含油废水一般可以分为两类:不相溶的油水混合物及油水乳液. 不相溶的油水混合物包含较大的分散液滴(> 20 μm)[4],可以随着时间的推移自然分层,密度较大的逐渐沉降,密度较小的漂浮到顶部[5]. 油水乳液属于胶体分散体,由连续相中的微米级和纳米级液滴组成,乳液的成分比单纯的油水两相混合物更复杂[6]. 油水乳液中包含各种分子相互作用和界面活性成分,因此形成的系统也更稳定.

能够处理不相溶油水混合物和油水乳化液的膜分离技术具有很大的应用前景. 改变膜表面的润湿性可以赋予膜对连续相的润湿性和对分散相的排斥性[7],使油水分离具有高效率和高选择性. Jiang等[8-9] 提出,分离油水混合物的方法理论上可分为两类:除水和除油. 具有疏水/亲油性的油水分离膜允许油相通过而阻止水相通过,在分离水包轻油(ρoil<ρwater)乳液时,由于膜表面会形成一层水膜,阻碍油相与分离膜的接触,导致分离受阻[10-12],并且由于含油黏度的不同,分离水包重油(ρoil > ρwater) 乳液时会对膜产生不同程度的污染和堵塞,这些问题限制了疏水/亲油性膜在油水分离领域的应用[13]. 因此,具有允许水相通过同时阻碍油相渗透性能的亲水/水下疏油性分离膜更适合实际应用[14-15].

将纳米材料在基底膜上均匀分散,调整膜表面润湿性及多孔结构[16],可以开发出具有亲水/水下疏油特性的油水分离膜. 迄今为止,已经开发了各种纳米材料修饰膜表面以获得所需的润湿性,如羟基磷灰石纳米管[17]、活性炭[18]、金属有机框架[19]、二硫化钨[20]、硝化纤维[21],二氧化钛(TiO2)[22]和氧化石墨烯[23]等. 其中,TiO2因成本低、无毒、化学稳定性高而被广泛应用于油水分离体系中. Chen等[24]制备出TiO2涂层的剥离纤维膜呈亲水/亲油/水下疏油性,水下油接触角达157°,对水包硅油乳液的分离效率为94%;Fazli Wahid等[25]将细菌纤维素与 TiO2纳米材料混合制备膜,并通过ZnO纳米材料的原位生长进一步改性,所制备的复合膜呈亲水性,水下油接触角为145°,对水包甲苯乳液的分离效率达到99%;Feng等[26]通过TiO2的自组装制备出二维层状MXene/聚亚芳基醚腈(PEN)纤维复合膜,空气中呈亲水性,对石油醚的水下油接触角为155°,对水包石油醚乳液分离效率达99%. 这些工作代表了油水分离材料开发的重大进展,但由于实际油水混合物油相的密度多样性,以上工作还存在局限性,制备出能同时处理水包轻质油和水包重质油的油水分离膜十分重要. 部分学者研究了同时处理水包轻/重质油乳液的材料[13, 27-30],但是制备方式复杂,需要额外搭建处理装置,且处理量有限,还有学者研究了表面润湿性不对称的Janus膜,但其结构小、分批分离工艺、处理能力低等仍限制了其性能和应用[31]. 因此,开发出一种能同时处理水包轻/重质油,且制备方法简便,无需进行预处理,无需额外搭建装置的油水分离膜十分有必要.

二硫化钼(MoS2)作为过渡金属二硫化物的热门研究材料之一,已被广泛应用于催化剂、润滑剂、石油添加剂、氢存储体、电子器件等各个领域[32-33]. 除了上述应用外,其化学稳定性、剥离可行性和表面功能化潜力等显著特性使MoS2成为混合改性膜中新型纳米添加剂的合适候选材料[34-35]. MoS2具有强共价键合的 S—Mo—S结构,不同层之间通过范德华力连接,因此它具有类石墨烯的二维层状形态[36-38],其特有的晶相、层间距和空位缺陷等结构特征为膜处理技术在废水处理领域的应用提供了广阔的前景[39]. 一些学者将MoS2与其他二维材料(如石墨烯、氮化硼)相比,证实MoS2具有出色的性能[39]. 国外研究学者将MoS2掺入到PES膜处理炼油厂废水[36]. 结果表明过滤160 min后,COD从240 mg·L−1 降低到40.8 mg·L−1,浊度也从12.2 NTU降低到2.1 NTU. 因此MoS2具有显著改善膜基水处理的潜力. 并且天然辉钼矿中含有大量的MoS2,有利于降低生产成本.

多功能纳米材料的混合有利于提高膜的性能[13]. 将花球状纳米结构MoS2与具有高表面能的TiO2纳米材料复合制备MoS2-TiO2材料,通过真空抽滤制备出MoS2-TiO2/PVDF复合膜. MoS2-TiO2 /PVDF复合膜呈现出亲水/亲油/水下疏油性,可以实现不混溶油水、水包轻油(石油醚)乳液及水包重油(1,2-二氯乙烷)乳液的多任务分离性能.

1. 实验部分 (Experimental section)

1.1 膜的制备

TiO2/PVDF膜: 称取80 mg 硫酸氧钛(TiOSO4)加入200 mL纯水中搅拌2 h,TiOSO4溶液在水中水解后变为偏钛酸(TiO(OH)2). 之后在2000 r·min−1下离心,真空烘干,再在马弗炉中300 ℃热处理2 h后得到TiO2材料. 称取0.02 g TiO2加入20 mL乙醇中,超声1 h,得到TiO2制膜液. 将制膜液真空抽滤到PVDF膜基底上即得TiO2/PVDF膜.

MoS2/PVDF膜: 采用十六烷基三甲基溴化铵(CTAB)辅助水热法制备疏水性MoS2. 将1 mmol 钼酸钠(Na2MoO4)和3 mmol 硫脲(C2H5NS)溶于50 mL去离子水中,磁力搅拌至完全溶解,然后加入0.5 mmol CTAB搅拌10 min,将混合物密封在100 mL特氟龙衬里不锈钢高压釜中,在220 ℃下保持24 h,自然冷却至室温. 最终产品用蒸馏水和无水乙醇反复离心洗涤多次,真空干燥后得到MoS2材料. 称取0.02 g MoS2加入20 mL乙醇中,超声1 h,得到MoS2制膜液. 将制膜液真空抽滤到PVDF膜基底上即得MoS2/PVDF膜.

TiO2-MoS2 /PVDF复合膜:由于MoS2材料不溶于水,将制备完成的MoS2在纯水中磁力搅拌2 h,以达到分散均匀状态. 加入TiOSO4继续搅拌2 h,过程中硫酸氧钛发生水解,之后将复合材料离心洗涤并烘干,放入马弗炉在300 ℃热处理2 h,取出研磨即得到TiO2-MoS2复合材料. 称取0.02 g TiO2-MoS2加入20 mL乙醇中,超声1 h,得到TiO2-MoS2制膜液. 将制膜液真空抽滤到PVDF膜基底上即得TiO2-MoS2/PVDF膜.

1.2 分析表征

使用德国Bruker D8 Advance X射线衍射仪(XRD)对TiO2、MoS2及TiO2-MoS2复合材料的物相结构和结晶度进行分析;使用德国ZEISS Sigma 300 扫描电子显微镜(SEM)探究材料及膜的微观形貌;使用LaB6透射电子显微镜(TEM)观察材料的微观结构;使用美国Thermo Scientific K-AlphaX射线光电子能谱(XPS)对膜表面元素及元素价态进行分析;使用美国Thermo Nicolet傅里叶红外光谱仪(FTIR)对膜分离水包油乳液前后表面化学结构进行表征,使用德国布鲁克的原子力显微镜(AFM)观察膜表面形貌及粗糙度.

本实验采用重量分析法[40]和Guerout-Elfprd-Ferry方程[41]来分别计算膜的孔隙率及平均孔径,其计算公式如方程1和2所示.

stringUtils.convertMath(!{formula.content}) (1) 将剪好的膜样品浸入水中,称出其润湿状态下的质量w1 (g);随后将其置于真空干燥箱中烘干至恒重,得到其在干燥状态下的质量w2 (g);式中A代表膜的有效面积 (m2);l代表膜的厚度 (m),在膜浸湿前用游标卡尺测量;dw是超纯水的密度,取1 g·cm−3.

stringUtils.convertMath(!{formula.content}) (2) 式中,μ指常温下水的黏度,取值0.00089 Pa·s;J表示膜的水通量(L·m−2·h−1);l是膜的厚度 (m),经测量TiO2/PVDF,MoS2/PVDF和TiO2-MoS2/PVDF分别为0.000173 m、0.00017 m和0.000179 m;TMP指渗透过程的跨膜压差,取值0.1 MPa.

膜通量计算:采用公式(3)计算:

stringUtils.convertMath(!{formula.content}) (3) 式中,V为渗透体积(L);A为膜的有效面积(m2),有效直径为36 mm;Δt为过滤时间(h);ΔP为跨膜压差(Pa). 油水分离实验操作压力为0.08 MPa.

不相溶油水分离:采用真空抽滤装置进行. 用油红对石油醚进行染色,用硫酸铜对水进行染色,将它们1:1混合形成石油醚/水混合物. 并称取过滤前后纯水的质量以计算油水分离效率. 截留效率采用公式(4)计算:

stringUtils.convertMath(!{formula.content}) (4) 式中,m1表示分离前纯水质量(g);m2表示分离后纯水质量(g).

水包油乳液分离:采用真空抽滤装置进行,取1 mL石油醚(1,2-二氯乙烷),1 g吐温80乳化剂加入120 mL纯水中,超声2 h,获得均匀的水包油乳液,能稳定存在3h以上.

2. 结果与讨论 (Results and discussion)

2.1 TiO2,MoS2及TiO2-MoS2材料的表征

图1所示为TiO2、MoS2及TiO2-MoS2材料的X射线衍射图谱. 可以看出,纯TiO2 粉末在2θ为25.28°、37.80°、48.05°、53.89°、62.69°和75.03°处出现衍射峰,分别对应于锐钛矿TiO2 (JCPDS CARD No.21-1272) 的 (101)、(004)、(200)、(105)、(204)、(215) 晶面. 纯MoS2粉末在2θ为15.28°、32.68°、33.51°、35.87°、39.54°、44.15°、55.98°和58.33°处出现衍射峰,分别对应于2H-MoS2 (JCPDS CARD No.37-1492) 的 (002)、(100)、(101)、(102)、(103)、(006)、(106) 和 (110) 晶面. 其中,(100)、(101)、(102)、(103)、(006)几处的峰出现了并峰且峰变宽的现象,这是晶面结构缺陷产生的. 在标准卡片中MoS2的(002)晶面对应的峰位置应为14.38°,明显看出,所制备的纯MoS2于(002)晶面的峰位置向大角度发生偏移,这是由于样品的择优取向,同时峰强度变弱,是由于晶格缩小[42]. 对于TiO2-MoS2复合材料,(100)和(103)处的峰变窄且强度变强,说明与TiO2材料复合之后晶体结晶度变好. 多层MoS2纳米花聚集在TiO2纳米棒上(图2(c)、(d)). 在12.69°出现了2H-MoS2 (JCPDS CARD No.37-1492) 的(101)晶面衍射峰,左移1.69°,晶格常数变大,掺入TiO2导致. TiO2的各衍射峰也受到MoS2的复合的影响而被弱化.

图2所示为TiO2、MoS2及TiO2-MoS2材料的表面形貌表征图. 图2(a)、(d)可以看出,所制备的TiO2由不同长短的棒状结构紧密堆积而成. 图2b显示水热法制备的疏水MoS2由不规则大小的球形花状纳米颗粒聚集在一起形成. 颗粒大小在几百纳米到几微米不等,且形成的花球很容易聚集到一起,独立的二硫化钼纳米片几乎没有观察到. 使用TEM进一步表征了合成的MoS2纳米花的形态. 如图2(e)所示,经超声弥散处理后,本来密切堆积的二硫化钼纳米花球发生分散,在边缘处能清楚地看到多层MoS2纳米薄片组成的波纹,呈卷曲状. 这种具有波纹和波纹表面的球形结构是由于表面活性剂CTAB的协同作用,CTAB通过成核和聚集-自组装生长过程促进了分层微纳米结构的形成[43-45]. 这种结构可以促使二硫化钼的比表面积增加,在本研究中,MoS2具有层次微/纳米织构结构的特殊形态是表面润湿性的关键. 图2(c)、(f)可以看出,MoS2纳米花附着在TiO2纳米棒的表面上,MoS2和TiO2之间存在紧密的界面,复合材料边缘褶皱明显. 样品的EDX元素映射如图2(g)—(h)所示. Mo、S、Ti和O元素在所选区域内分布明显.

2.2 TiO2/PVDF膜,MoS2/PVDF膜和TiO2-MoS2/PVDF膜的表征

通过X射线光电子能谱 (XPS) 进一步对材料的元素性质进行测试分析,从而确定材料的化学成分以及表面化学态. 图3(a) 为3种膜的XPS全谱图,MoS2/PVDF膜在229.2 eV和162.2 eV处出现了特征峰,分别对应于Mo 3d和S 2p. TiO2/PVDF膜在485.9 eV和530.4 eV处存在特征峰,对应于Ti 2p和O 1s. TiO2-MoS2/PVDF复合膜,在相应的峰位置分别对应Mo,S,Ti和O在内的所有元素,这与EDS结果相符合.

图 3 TiO2/PVDF,MoS2/PVDF和TiO2-MoS2/PVDF膜的XPS图谱Figure 3. XPS spectra of TiO2/PVDF, MoS2/PVDF and TiO2-MoS2/PVDF membranes(a) 三种膜的全谱图;(b) MoS2/PVDF和TiO2-MoS2/PVDF膜的Mo 3d谱图;(c) MoS2/PVDF和TiO2-MoS2/PVDF膜的S 2p谱图;(d) TiO2/PVDF和TiO2-MoS2/PVDF膜的Ti 2p谱图;(e) TiO2/PVDF和TiO2-MoS2/PVDF膜的S 2p谱图(a) Full spectra of the three membranes; (b) Mo 3d spectra of MoS2/PVDF and TiO2-MoS2/PVDF membrane; (c) S 2p spectra of MoS2/PVDF and TiO2-MoS2/PVDF membraen; (d) Ti 2p spectra of TiO2/PVDF and TiO2-MoS2/PVDF membrane; (e) S 2p spectra of TiO2/PVDF and TiO2-MoS2/PVDF membrane

图 3 TiO2/PVDF,MoS2/PVDF和TiO2-MoS2/PVDF膜的XPS图谱Figure 3. XPS spectra of TiO2/PVDF, MoS2/PVDF and TiO2-MoS2/PVDF membranes(a) 三种膜的全谱图;(b) MoS2/PVDF和TiO2-MoS2/PVDF膜的Mo 3d谱图;(c) MoS2/PVDF和TiO2-MoS2/PVDF膜的S 2p谱图;(d) TiO2/PVDF和TiO2-MoS2/PVDF膜的Ti 2p谱图;(e) TiO2/PVDF和TiO2-MoS2/PVDF膜的S 2p谱图(a) Full spectra of the three membranes; (b) Mo 3d spectra of MoS2/PVDF and TiO2-MoS2/PVDF membrane; (c) S 2p spectra of MoS2/PVDF and TiO2-MoS2/PVDF membraen; (d) Ti 2p spectra of TiO2/PVDF and TiO2-MoS2/PVDF membrane; (e) S 2p spectra of TiO2/PVDF and TiO2-MoS2/PVDF membrane为了进一步确定Mo、S、Ti、O这4种元素的化学态,图3(b)—(e) 分别对一系列样品的Mo 3d、S 2p、Ti 2p和O1s进行了精细谱测试分析. 在图3(b) 所示的Mo 3d 精细谱中,对于MoS2/PVDF,其Mo 3d精细谱出现两个双峰,在228.7 eV和232.0 eV处的特征峰分别对应于Mo4+ 3d5/2和Mo4+ 3d3/2,在229.5 eV以及231.9 eV处的特征峰对应于Mo5+ 3d5/2和Mo5+ 3d3/2,而226.2 eV处的峰是由S 2s产生的[46]. TiO2-MoS2/PVDF复合膜出现3个双峰,在229.2 eV和232.7 eV处的峰对应于Mo4+ 3d5/2 和Mo4+ 3d3/2 ,在232.4 eV和235.6 eV处的双峰对应于Mo5+ 3d5/2 和Mo5+ 3d3/2 ,在232.8 eV和235.9 eV处的特征峰对应于Mo6+ 3d5/2和Mo6+ 3d3/2. 根据资料显示,Mo5+ 的存在是伴随着S22- 物种的存在[47]. 相应的,图3(b) 显示了TiO2-MoS2/PVDF样品的S 2p光谱,其中162.2 eV和163.8 eV的特征峰分别对应于S2- 2p 3/2和S2- 2p1/2,而162.1 eV和163.2 eV处的特征峰分别属于S22- 2p 3/2和S22- 2p1/2 . 同样的,在MoS2 /PVDF样品的Mo 3d精细谱中存在的Mo5+ 与其S 2p精细谱中S22- 相对应,结合之前的研究结果, Mo5+ 和S22-都可能是源自少层MoS2的边缘缺陷位点,异质结的构建不仅增加了有活性的缺陷结构数量,也改变了Mo和S局部电子的分布[48]. 从Mo元素的化合价来看,在复合TiO2材料后,Mo4+ 3d5/2和Mo4+ 3d3/2 的峰位置分别向高结合能方向移动了0.7 eV和0.5 eV,Mo5+ 3d5/2和Mo5+ 3d3/2 的峰位置分别向高结合能方向移动了3.7 eV和2.9 eV. 从S元素的化合价来看,各特征峰位置也发生一定程度的偏移,二氧化钛和二硫化钼异质结的形成,也会对复合材料的光催化性能产生影响[49]. 同时,复合材料的Mo4+ 峰强度有所降低,Mo6+ 峰出现且有一定强度,这表面在合成TiO2-MoS2材料过程中Mo被氧化或受到含氧官能团的影响. 结合能的变化意味着MoS2与TiO2之间的电子相互作用. TiO2-MoS2/PVDF样品在464.6 eV和458.9 eV处出现的特征峰为Ti4+ 2p 1/2和 Ti4+ 2p 3/2 ,相较于纯的TiO2而言便宜到更高的结合能,表明电子从Ti物种迁移到Mo和S. TiO2-MoS2/PVDF样品的O 1s光谱中,531.1 eV对应着Ti-O键,530.4 eV对应吸附水MoS2/TiO2复合材料的O 1s光谱.

如图4为PVDF膜,TiO2/PVDF膜 ,MoS2/PVDF膜 和TiO2-MoS2/PVDF膜的FTIR图谱. 原始的PVDF基底膜在616 cm−1和762 cm−1处的吸收带归因于PVDF结晶结构中的α相晶型,874 cm−1处的特征峰属于β相晶型,1070 cm−1、1180 cm−1和1400 cm−1处的吸收峰分别对应PVDF的C—C、C—F的伸缩振动和C—H的变形振动[50]. 对比另外3种复合膜,PVDF基底膜的特征峰几乎消失,说明材料的成功负载. 对于MoS2/PVDF膜,图4(b)中689 cm−1处对应于Mo—O键[51],900—1100 cm−1处的宽峰带对应于CTAB改性后MoS2的C—H振动峰[52],1120 cm−1处对应于S=O键[51]. TiO2/PVDF膜在525—700 cm−1处存在的宽带可归因于Ti—O—Ti 伸缩振动模式[53],并且1140 cm−1处出现SO42-的特征峰. 同样的,在TiO2-MoS2/PVDF上也能观察到这两处的峰,而MoS2/PVDF膜的特征峰几乎没有. 由于膜表面的亲疏水性主要取决于膜表面材料的化学特性,不妨推测,TiO2-MoS2/PVDF复合膜的的亲疏水性与TiO2/PVDF膜相似.

为了解基底及负载不同材料后的膜表面形貌的变化,采用FESEM分别对PVDF,TiO2/PVDF ,MoS2/PVDF 和TiO2-MoS2/PVDF进行表征,结果如图5所示. 由图5(a1)—(a3)可以看到,原始PVDF基底膜表面光滑,具有多孔结构. 在负载TiO2材料后(图5(b1)—(b3)),表面出现不规则长短的棒状结构,与图2(a)相比,团聚现象明显减轻,这是纯二氧化钛制膜液超声所致,但是由于尺寸呈棒状,TiO2材料并未下渗到膜基底的孔隙中. 当仅负载MoS2纳米材料时(图5(c1)—(c3)),膜表面布满了不同尺寸的MoS2纳米花,与图2(b)中MoS2结构相比,经过超声处理后的MoS2/PVDF膜也出现同样的团聚减轻现象,并且从截面图中可以看出,部分尺寸较小的纳米花下渗到膜基底的孔隙中,负载效果更好.

图 5 (a1)—(a3) PVDF膜的表面、横截面及放大后横截面SEM图;(b1)—(b3) TiO2/PVDF膜的表面、横截面及放大后横截面SEM图;(c1)—(c3) MoS2/PVDF膜的表面、横截面及放大后横截面SEM图;(d1)—(d3) TiO2-MoS2/PVDF膜的表面、横截面及放大后横截面SEM图;(e)—(h) TiO2-MoS2/PVDF膜中 Ti、O、Mo、S的EDS mapping图Figure 5. (a1)—(a3) SEM images of PVDF membrane surface, cross section and enlarged cross section; (b1)—(b3) SEM images of TiO2/PVDF membrane surface, cross section and cross section after amplification; (c1)—(c3) SEM images of surface, cross section and enlarged cross section of MoS2/PVDF membrane; (d1)—(d3) SEM images of surface, cross section and enlarged cross section of TiO2-MoS2/PVDF membrane; (e)—(h) EDS mapping of Ti, O, Mo and S in TiO2-MoS2/PVDF membrane

图 5 (a1)—(a3) PVDF膜的表面、横截面及放大后横截面SEM图;(b1)—(b3) TiO2/PVDF膜的表面、横截面及放大后横截面SEM图;(c1)—(c3) MoS2/PVDF膜的表面、横截面及放大后横截面SEM图;(d1)—(d3) TiO2-MoS2/PVDF膜的表面、横截面及放大后横截面SEM图;(e)—(h) TiO2-MoS2/PVDF膜中 Ti、O、Mo、S的EDS mapping图Figure 5. (a1)—(a3) SEM images of PVDF membrane surface, cross section and enlarged cross section; (b1)—(b3) SEM images of TiO2/PVDF membrane surface, cross section and cross section after amplification; (c1)—(c3) SEM images of surface, cross section and enlarged cross section of MoS2/PVDF membrane; (d1)—(d3) SEM images of surface, cross section and enlarged cross section of TiO2-MoS2/PVDF membrane; (e)—(h) EDS mapping of Ti, O, Mo and S in TiO2-MoS2/PVDF membrane当负载TiO2-MoS2复合材料时,膜表面的MoS2纳米花与棒状TiO2相互交错,负载层与基底结合紧密.

通过原子力显微镜(AFM)观察膜的3D形貌及表面平均粗糙度Ra大小. 如图6所示,图中颜色由深到浅表示膜表面由“凹陷”到 “凸起”. 通过真空抽滤将不同的制膜液抽滤到基底膜上,负载材料结构大小不同,会导致不同的粗糙度. 可以看出,PVDF基底膜由于表面平滑(图6(a2)),测得的粗糙度最低,其Ra值为41 nm. 负载材料后,其表面疏散多孔结构被覆盖,与SEM结果一致. TiO2/PVDF膜的粗糙度(Ra=37 nm)低于MoS2/PVDF膜的粗糙度(Ra=225 nm),这也能从图6(b3)、(c3)截面图中看出,这是因为制膜液经过超声处理后,团聚现象减弱,纳米材料分散均匀,并且二硫化钼纳米花球表面存在明显褶皱,而短棒状二氧化钛表面相对光滑. TiO2-MoS2/PVDF复合膜的粗糙度明显增加(Ra=317 nm)是因为TiO2-MoS2制膜液经超声抽滤到膜上后,材料分散更加均匀,膜表面凹凸性更明显. 根据Cassie-Baxter’s理论[54],提高表面粗糙度会增加表面作用面积,过滤中的有效面积也得到提高. 提高膜表面粗糙度可以提高膜的亲水性和水下疏油性. 在亲水膜表面,会使水分子与膜表面亲水分子结合形成水化层,防止油渗透通过膜.

由表1 孔隙率和平均孔径分布可以看出,TiO2-MoS2/PVDF膜孔隙率最小,孔隙率是指多孔膜中孔隙的体积占膜表观体积的百分数,结合SEM图所示,推测是因为短棒状二氧化钛与花球状二硫化钼连接处十分紧密,孔隙结构减少,而MoS2/PVDF膜由于二硫化钼的花球状结构,球与球之间孔隙多,所以它的孔隙率最高. 有趣的是,平均孔径的分布却恰恰相反,TiO2-MoS2/PVDF膜平均孔径最大,这可能与AFM图像中TiO2-MoS2/PVDF膜的表面粗糙度最大有关. 推测由于膜表面起伏程度较大,凸起和凹陷处形成一个个大的“孔”,从而增大了平均孔径. 平均孔径最小的是MoS2/PVDF膜,小的孔径易引起较大的水流阻力和较低的膜通量.

表 1 膜的孔隙率及平均孔径Table 1. The porosity and average pore size of the membrane膜样 Types of membranes 孔隙率/% Porosity 平均孔径/μm Mean aperture TiO2/PVDF 膜 10.4(±1.2) 0.2989(±0.0010) MoS2/PVDF 膜 11.5(±1.8) 0.1486(±0.0009) TiO2-MoS2/PVDF 膜 3.7(±0.5) 0.3942(±0.0001) 2.3 TiO2/PVDF膜,MoS2/PVDF膜和TiO2-MoS2/PVDF膜的润湿性分析

油水分离膜对水和油的亲疏性是影响油水分离效率和水通量的重要因素,本研究分别对TiO2/PVDF,MoS2/PVDF及TiO2-MoS2/PVDF膜的水接触角 (water contact angle ,WCA)、油接触角(oil contact angle ,OCA) 及水下油接触角(under water oil contact angle ,UWCA)进行探究,如图7所示. TiO2/PVDF膜在空气中具有两亲性,即亲水性和亲油性,在水下呈疏油性;MoS2/PVDF膜由于制备的二硫化钼经过CTAB疏水改性,所以其在空气中具有疏水性,亲油性及水下亲油性,这与Wan等[43]的研究结果一致;将TiO2和MoS2复合之后,所制备的TiO2-MoS2/PVDF膜在空气中呈两亲性,水下与TiO2/PVDF膜保持一致呈疏油性,而MoS2/PVDF膜在空气中的疏水性并没有在复合膜中表现出来. 说明二氧化钛在复合膜的润湿性上起主导作用. 复合膜水下油接触角略大于TiO2/PVDF膜的水下油接触角,这归因于复合膜表面粗糙度比TiO2/PVDF膜大. 亲水性官能团有助于在膜表面形成稳定的水化层,同时TiO2-MoS2/PVDF膜具有较高的表面粗糙度,进一步增强了复合膜的亲水性,一定程度上阻碍了油滴和膜表面的接触,减轻膜孔被油滴堵塞. 从图8可以看出,即使油滴在水下被挤压或重复与TiO2-MoS2/PVDF膜接触后,油滴也能很好的从膜表面分离,说明膜表面具有较低的黏附性.

2.4 TiO2/PVDF膜,MoS2/PVDF膜和TiO2-MoS2/PVDF膜分离不相容油水

使用真空抽滤装置对3种膜油水分离效果进行探究,实验前后照片如图9(a)所示. 数据结果如图9(b) 所示. 可以看出,所制备的3种膜都具有很好的过水阻油性能,这与它们的表面接触角测量结果相呼应. 相比较于MoS2/PVDF膜仅约872 L·m−2·h−1的分离通量,TiO2材料的加入使TiO2-MoS2/PVDF复合膜的分离通量提高到1392 L·m−2·h−1. 截留效率按从高到低排列分别是TiO2-MoS2/PVDF复合膜(97.4%),MoS2/PVDF膜(96.6%)及TiO2/PVDF膜(95.7%),虽然图9(b)中TiO2/PVDF膜分离通量较高,但是TiO2-MoS2/PVDF复合膜的截留效率最高. 综合以上分析,TiO2-MoS2/PVDF复合膜对不相容油水分离性能最好.

图 9 (a) TiO2/PVDF,MoS2/PVDF及TiO2-MoS2/PVDF膜分离不相容油水前后照片(右侧:硫酸铜染色的超纯水,左侧:油红染色的石油醚);(b) TiO2/PVDF,MoS2/PVDF及TiO2-MoS2/PVDF膜对不相容油水的截留效率及截留通量Figure 9. (a) Before and after TiO2/PVDF, MoS2/PVDF and TiO2-MoS2/PVDF membranes separation of incompatible oil and water (blue: ultra-pure water stained with copper sulfate, red: petroleum ether stained with oil red O); (b) Interception efficiency and flux of TiO2/PVDF, MoS2/PVDF and TiO2-MoS2/PVDF membranes on incompatible oil and water

图 9 (a) TiO2/PVDF,MoS2/PVDF及TiO2-MoS2/PVDF膜分离不相容油水前后照片(右侧:硫酸铜染色的超纯水,左侧:油红染色的石油醚);(b) TiO2/PVDF,MoS2/PVDF及TiO2-MoS2/PVDF膜对不相容油水的截留效率及截留通量Figure 9. (a) Before and after TiO2/PVDF, MoS2/PVDF and TiO2-MoS2/PVDF membranes separation of incompatible oil and water (blue: ultra-pure water stained with copper sulfate, red: petroleum ether stained with oil red O); (b) Interception efficiency and flux of TiO2/PVDF, MoS2/PVDF and TiO2-MoS2/PVDF membranes on incompatible oil and water2.5 TiO2/PVDF膜,MoS2/PVDF膜和TiO2-MoS2/PVDF膜分离水包油乳液

为了解3种膜对水包油乳液的分离性能,分别选择石油醚(轻油,密度为0.66 g·cm−3)、1,2-二氯乙烷(重油,密度为1.26 g·cm−3)以及乳化剂吐温80制备水包轻油乳液和水包重油乳液进行探究. 图10(a)—(c)为TiO2/PVDF膜,MoS2/PVDF膜及TiO2-MoS2/PVDF膜对水包石油醚乳液的分离实验结果. 图10(d)—(f)为TiO2/PVDF膜,MoS2/PVDF膜及TiO2-MoS2/PVDF膜对水包1,2-二氯乙烷乳液的分离实验结果. 可以看出经过3种膜分离之后水包油乳浊液肉眼可见的变清晰,但是粒度分布情况有所区别.

图 10 (a) TiO2/PVDF,(b) MoS2/PVDF及(c) TiO2-MoS2/PVDF膜分离水包轻油(石油醚)乳液前后的粒径分布图;(d) TiO2/PVDF,(e) MoS2/PVDF及(f) TiO2-MoS2/PVDF膜分离水包重油(1,2-二氯乙烷)乳液前后的粒径分布图Figure 10. Particle size distributions of (a) TiO2/PVDF, (b) MoS2/PVDF and (c) TiO2-MoS2/PVDF films before and after separation of light oil-in-water (petroleum ether) emulsion; Particle size distribution of (d) TiO2/PVDF, (e) MoS2/PVDF and (f) TiO2-MoS2/PVDF films before and after separation of heavy oil-in-water (1, 2-dichloroethane) emulsion

图 10 (a) TiO2/PVDF,(b) MoS2/PVDF及(c) TiO2-MoS2/PVDF膜分离水包轻油(石油醚)乳液前后的粒径分布图;(d) TiO2/PVDF,(e) MoS2/PVDF及(f) TiO2-MoS2/PVDF膜分离水包重油(1,2-二氯乙烷)乳液前后的粒径分布图Figure 10. Particle size distributions of (a) TiO2/PVDF, (b) MoS2/PVDF and (c) TiO2-MoS2/PVDF films before and after separation of light oil-in-water (petroleum ether) emulsion; Particle size distribution of (d) TiO2/PVDF, (e) MoS2/PVDF and (f) TiO2-MoS2/PVDF films before and after separation of heavy oil-in-water (1, 2-dichloroethane) emulsion根据DLS测试结果,按照平均粒径分布计算出截留效率,如图11所示. 图11可以看出,对于水包石油醚乳液,具有亲水性/水下疏油特性的TiO2/PVDF膜(63%)和TiO2-MoS2/PVDF膜(92%)分离效率要高于疏水性/水下亲油性的MoS2/PVDF膜(49%);这是由于水包轻油乳液在分离过程中,在疏水膜表面存在水层,阻碍了油相与膜接触,从而影响了分离效率. 但是作为同种润湿性的膜,MoS2材料的复合使TiO2-MoS2/PVDF膜对水包石油醚乳液的分离效果大大高于TiO2/PVDF膜,这得益于MoS2材料加入改变了膜表面的孔隙结构. 同样的,对于水包1,2-二氯乙烷乳液,具有疏水性/水下亲油性的MoS2/PVDF膜(68%)分离效率高于TiO2/PVDF膜(38%),有趣的是,具有相反润湿性的TiO2-MoS2/PVDF膜(72%)截留效率要略高于MoS2/PVDF膜,推测一方面得益于复合膜表面的孔结构提高了分离性能,另一方面因为纳米花球状MoS2与TiO2复合之后,在超声作用下,纳米花球状MoS2边缘褶皱散开,MoS2片状结构更加明显,在边缘处产生多层MoS2纳米薄片组成的波纹,使二硫化钼的比表面积增加(图2(e—f)),在分离水包油乳液的同时吸附性能也增加了. 实验发现,在水包油乳液制备方法相同的情况下,同一种膜对水包石油醚乳液的截留效率比对水包1,2-二氯乙烷乳液的截留效率高,这是因为油相密度不同. 石油醚的密度为0.66 g·cm−3 ,1,2-二氯乙烷密度为1.26 g·cm−3,对应的水包1,2-二氯乙烷乳液液滴的密度大于水包石油醚乳液液滴密度,更容易下沉到膜表面,造成膜孔堵塞,导致截留效率下降,这与Wang等[55]研究结果一致. 但是实验所制备的TiO2-MoS2/PVDF膜相比于仅负载MoS2或TiO2的膜对任一种水包油乳液的分离效率都要高,进一步说明了TiO2-MoS2/PVDF复合膜具有很好的油水分离性能.

为了进一步了解分离水包油乳液之后膜表面的变化,对分离后的膜进行了FTIR测试,结果如图12所示.

图12可以看出,在截留水包油乳液之后,位于900—1160 cm−1处的峰加强,说明C—H振动加强[52],膜表面残留油滴引起. 在1630 cm−1和3000—3460 cm−1处产生了新的峰,这分别归因于吸附水分子的拉伸振动和O—H拉伸振动[56]. 并且,峰的强度与截留效果也比较类似,TiO2/PVDF膜对水包油乳液截留效率最低,峰强度变化最弱(图12(a)). MoS2/PVDF膜对水包1,2-二氯乙烷乳液的截留效率高于水包石油醚乳液,图12(b)红色曲线存在的峰强度高于蓝色曲线. 在图12(c)中,在分离水包油乳液之后,TiO2-MoS2/PVDF膜位于1160 cm−1附近的峰C—H振动加强,并且这与分离效率相关,对水包石油醚乳液分离效率高于水包1,2-二氯乙烷乳液,其C—H振动就更强. 以上结果说明,所制备的亲水性/亲油性/水下疏油性TiO2-MoS2/PVDF膜对水包轻油乳液和水包重油乳液有较出色的分离效果,在油水分离领域具有很大的应用前景.

3. 结论 (Conclusion)

综上所述,通过真空抽滤分别制备出TiO2/PVDF膜,MoS2/PVDF膜,及 TiO2-MoS2/PVDF复合膜. TiO2-MoS2/PVDF复合膜具有超亲水/超亲油/水下超疏油性质,无需预润湿即可实现油水混合物的分离. 与TiO2/PVDF膜、MoS2/PVDF膜相比,TiO2-MoS2/PVDF复合膜对油水不相溶混合物、水包轻油(石油醚)乳液和水包重油(1,2-二氯乙烷)乳液都具有较高的分离效率. 通过膜表面接触角及过滤后膜表面红外光谱分析,这归因于膜表面润湿性的改变、MoS2材料本身存在的吸附性能及结构特征. 该复合膜分离性能的提升克服了传统油水分离过程中分离水包轻/重质油乳液对膜表面润湿性的选择性问题,这可能会启发新的油水分离材料的制造.

-

图 5 (a1)—(a3) PVDF膜的表面、横截面及放大后横截面SEM图;(b1)—(b3) TiO2/PVDF膜的表面、横截面及放大后横截面SEM图;(c1)—(c3) MoS2/PVDF膜的表面、横截面及放大后横截面SEM图;(d1)—(d3) TiO2-MoS2/PVDF膜的表面、横截面及放大后横截面SEM图;(e)—(h) TiO2-MoS2/PVDF膜中 Ti、O、Mo、S的EDS mapping图

Figure 5. (a1)—(a3) SEM images of PVDF membrane surface, cross section and enlarged cross section; (b1)—(b3) SEM images of TiO2/PVDF membrane surface, cross section and cross section after amplification; (c1)—(c3) SEM images of surface, cross section and enlarged cross section of MoS2/PVDF membrane; (d1)—(d3) SEM images of surface, cross section and enlarged cross section of TiO2-MoS2/PVDF membrane; (e)—(h) EDS mapping of Ti, O, Mo and S in TiO2-MoS2/PVDF membrane

图 9 (a) TiO2/PVDF,MoS2/PVDF及TiO2-MoS2/PVDF膜分离不相容油水前后照片(右侧:硫酸铜染色的超纯水,左侧:油红染色的石油醚);(b) TiO2/PVDF,MoS2/PVDF及TiO2-MoS2/PVDF膜对不相容油水的截留效率及截留通量

Figure 9. (a) Before and after TiO2/PVDF, MoS2/PVDF and TiO2-MoS2/PVDF membranes separation of incompatible oil and water (blue: ultra-pure water stained with copper sulfate, red: petroleum ether stained with oil red O); (b) Interception efficiency and flux of TiO2/PVDF, MoS2/PVDF and TiO2-MoS2/PVDF membranes on incompatible oil and water

图 10 (a) TiO2/PVDF,(b) MoS2/PVDF及(c) TiO2-MoS2/PVDF膜分离水包轻油(石油醚)乳液前后的粒径分布图;(d) TiO2/PVDF,(e) MoS2/PVDF及(f) TiO2-MoS2/PVDF膜分离水包重油(1,2-二氯乙烷)乳液前后的粒径分布图

Figure 10. Particle size distributions of (a) TiO2/PVDF, (b) MoS2/PVDF and (c) TiO2-MoS2/PVDF films before and after separation of light oil-in-water (petroleum ether) emulsion; Particle size distribution of (d) TiO2/PVDF, (e) MoS2/PVDF and (f) TiO2-MoS2/PVDF films before and after separation of heavy oil-in-water (1, 2-dichloroethane) emulsion

表 1 膜的孔隙率及平均孔径

Table 1. The porosity and average pore size of the membrane

膜样 Types of membranes 孔隙率/% Porosity 平均孔径/μm Mean aperture TiO2/PVDF 膜 10.4(±1.2) 0.2989(±0.0010) MoS2/PVDF 膜 11.5(±1.8) 0.1486(±0.0009) TiO2-MoS2/PVDF 膜 3.7(±0.5) 0.3942(±0.0001) -

[1] LIAN Z X, XU J K, WANG Z B, et al. Nanosecond laser-induced underwater superoleophobic and underoil superhydrophobic mesh for oil/water separation [J]. Langmuir:the ACS Journal of Surfaces and Colloids, 2018, 34(9): 2981-2988. doi: 10.1021/acs.langmuir.7b03986 [2] ZHANG W B, SHI Z, ZHANG F, et al. Superhydrophobic and superoleophilic PVDF membranes for effective separation of water-in-oil emulsions with high flux [J]. Advanced Materials, 2013, 25(14): 2071-2076. doi: 10.1002/adma.201204520 [3] YUAN J K, LIU X G, AKBULUT O, et al. Superwetting nanowire membranes for selective absorption [J]. Nature Nanotechnology, 2008, 3(6): 332-336. doi: 10.1038/nnano.2008.136 [4] CHEN C L, WENG D, MAHMOOD A, et al. Separation mechanism and construction of surfaces with special wettability for oil/water separation [J]. ACS Applied Materials & Interfaces, 2019, 11(11): 11006-11027. [5] ZHANG W F, LIU N, CAO Y Z, et al. Superwetting porous materials for wastewater treatment: From immiscible oil/water mixture to emulsion separation [J]. Advanced Materials Interfaces, 2017, 4(10): 1600029. doi: 10.1002/admi.201700029 [6] GUHA I F, VARANASI K K. Separating nanoscale emulsions: Progress and challenges to date [J]. Current Opinion in Colloid & Interface Science, 2018, 36: 110-117. [7] BAO Z, CHEN D Y, LI N J, et al. Superamphiphilic and underwater superoleophobic membrane for oil/water emulsion separation and organic dye degradation [J]. Journal of Membrane Science, 2020, 598: 117804. doi: 10.1016/j.memsci.2019.117804 [8] FAN J B, SONG Y Y, WANG S T, et al. Directly coating hydrogel on filter paper for effective oil–water separation in highly acidic, alkaline, and salty environment [J]. Advanced Functional Materials, 2015, 25(33): 5368-5375. doi: 10.1002/adfm.201501066 [9] LIU M J, WANG S T, JIANG L. Nature-inspired superwettability systems [J]. Nature Reviews Materials, 2017, 2(7): 1-17. [10] ZHANG M J, MA W J, WU S T, et al. Electrospun frogspawn structured membrane for gravity-driven oil-water separation [J]. Journal of Colloid and Interface Science, 2019, 547: 136-144. doi: 10.1016/j.jcis.2019.03.099 [11] LUO W J, SUN D W, CHEN S S, et al. Robust microcapsules with durable superhydrophobicity and superoleophilicity for efficient oil–water separation [J]. ACS Applied Materials & Interfaces, 2020, 12(51): 57547-57559. [12] SHAMI Z, DELBINA S, AMININASAB S M. Wool-like fibrous nonwoven mesh with ethanol-triggered transition between antiwater and antioil superwetting states for immiscible and emulsified light oil–water separation [J]. Langmuir, 2019, 35(32): 10491-10504. doi: 10.1021/acs.langmuir.9b01032 [13] YIN X L, YU S R, WANG L Y, et al. Dual-functional underliquid superhydrophobic and superoleophobic stainless steel mesh decorated with Ni3S2 nanorods for continuous oil/water separation [J]. Surface and Coatings Technology, 2022, 434: 128177. doi: 10.1016/j.surfcoat.2022.128177 [14] ZHANG L H, YANG X D, JIANG B, et al. Superhydrophilic and underwater superoleophobic Ti foam with robust nanoarray structures of TiO2 for effective oil-in-water emulsion separation [J]. Separation and Purification Technology, 2020, 252: 117437. doi: 10.1016/j.seppur.2020.117437 [15] ZHANG J, ZHANG L, ZHAO J G, et al. A facile and mild strategy to fabricate an underwater superoleophobic and underoil superhydrophobic mesh with outstanding anti-viscous oil-fouling properties for switchable high viscosity oil/water separation [J]. Green Chemistry, 2019, 21(18): 5080-5089. doi: 10.1039/C9GC02129A [16] GHASEMLOU M, DAVER F, IVANOVA E P, et al. Bio-inspired sustainable and durable superhydrophobic materials: From nature to market [J]. Journal of Materials Chemistry A, 2019, 7(28): 16643-16670. doi: 10.1039/C9TA05185F [17] ELAKKIYA S, ARTHANAREESWARAN G. Evaluation of membrane tailored with biocompatible halloysite‒polyaniline nanomaterial for efficient removal of carcinogenic disinfection by‒products precursor from water [J]. Environmental Research, 2022, 204: 112408. doi: 10.1016/j.envres.2021.112408 [18] NAYAB S S, ABBAS M A, MUSHTAQ S, et al. Anti-foulant ultrafiltration polymer composite membranes incorporated with composite activated carbon/chitosan and activated carbon/thiolated chitosan with enhanced hydrophilicity [J]. Membranes, 2021, 11(11): 827. doi: 10.3390/membranes11110827 [19] XUE J J, XU M J, GAO J M, et al. Multifunctional porphyrinic Zr-MOF composite membrane for high-performance oil-in-water separation and organic dye adsorption/photocatalysis [J]. Colloids and Surfaces A:Physicochemical and Engineering Aspects, 2021, 628: 127288. doi: 10.1016/j.colsurfa.2021.127288 [20] KRASIAN T, PUNYODOM W, WORAJITTIPHON P. A hybrid of 2D materials (MoS2 and WS2) as an effective performance enhancer for poly(lactic acid) fibrous mats in oil adsorption and oil/water separation [J]. Chemical Engineering Journal, 2019, 369: 563-575. doi: 10.1016/j.cej.2019.03.092 [21] GAO X F, XU L P, XUE Z X, et al. Dual-scaled porous nitrocellulose membranes with underwater superoleophobicity for highly efficient oil/water separation [J]. Advanced Materials, 2014, 26(11): 1771-1775. doi: 10.1002/adma.201304487 [22] LI F R, KONG W T, ZHAO X Z, et al. Multifunctional TiO2-based superoleophobic/superhydrophilic coating for oil–water separation and oil purification [J]. ACS Applied Materials & Interfaces, 2020, 12(15): 18074-18083. [23] CHEN X, ZHANG J Y, CHEN X Y, et al. Reduced graphene oxide-doped porous thermoplastic polyurethane sponges for highly efficient oil/water separation [J]. ACS Omega, 2023, 8(11): 10487-10492. doi: 10.1021/acsomega.3c00121 [24] CHEN C L, CHEN L, CHEN S, et al. Preparation of underwater superoleophobic membranes via TiO2 electrostatic self-assembly for separation of stratified oil/water mixtures and emulsions [J]. Journal of Membrane Science, 2020, 602: 117976. doi: 10.1016/j.memsci.2020.117976 [25] WAHID F, ZHAO X Q, CUI J X, et al. Fabrication of bacterial cellulose with TiO2-ZnO nanocomposites as a multifunctional membrane for water remediation [J]. Journal of Colloid and Interface Science, 2022, 620: 1-13. doi: 10.1016/j.jcis.2022.03.108 [26] FENG Q Y, ZHAN Y Q, YANG W, et al. Bi-functional super-hydrophilic/underwater super-oleophobic 2D lamellar Ti3C2Tx MXene/poly (arylene ether nitrile) fibrous composite membrane for the fast purification of emulsified oil and photodegradation of hazardous organics [J]. Journal of Colloid and Interface Science, 2022, 612: 156-170. doi: 10.1016/j.jcis.2021.12.160 [27] WANG M K, ZHANG Z Z, WANG Y L, et al. Durable superwetting materials through layer-by-layer assembly: Multiple separations towards water/oil mixtures, water-in-oil and oil-in-water emulsions [J]. Colloids and Surfaces A:Physicochemical and Engineering Aspects, 2019, 571: 142-150. [28] YANG S L, SHA S M, LU H, et al. Graphene oxide and reduced graphene oxide coated cotton fabrics with opposite wettability for continuous oil/water separation [J]. Separation and Purification Technology, 2021, 259: 118095. doi: 10.1016/j.seppur.2020.118095 [29] YANG S L, LI J Z, ZHEN C, et al. Graphene-based melamine sponges with reverse wettability for oil/water separation through absorption and filtration [J]. Journal of Environmental Chemical Engineering, 2022, 10(3): 107543. doi: 10.1016/j.jece.2022.107543 [30] CAO G L, WANG Y G, WANG C Y, et al. A dually prewetted membrane for continuous filtration of water-in-light oil, oil-in-water, and water-in-heavy oil multiphase emulsion mixtures [J]. Journal of Materials Chemistry A, 2019, 7(18): 11305-11313. doi: 10.1039/C9TA01889A [31] LI H N, YANG J, XU Z K. Hollow fiber membranes with Janus surfaces for continuous deemulsification and separation of oil-in-water emulsions [J]. Journal of Membrane Science, 2020, 602: 117964. doi: 10.1016/j.memsci.2020.117964 [32] YUAN Y, WANG W, SHI Y Q, et al. The influence of highly dispersed Cu2O-anchored MoS2 hybrids on reducing smoke toxicity and fire hazards for rigid polyurethane foam [J]. Journal of Hazardous Materials, 2020, 382: 121028. doi: 10.1016/j.jhazmat.2019.121028 [33] ALI A, MANGRIO F A, CHEN X L, et al. Ultrathin MoS2 nanosheets for high-performance photoelectrochemical applications via plasmonic coupling with Au nanocrystals [J]. Nanoscale, 2019, 11(16): 7813-7824. doi: 10.1039/C8NR10320H [34] NGUYEN E P, CAREY B J, OU J Z, et al. Electronic tuning of 2D MoS2 through surface functionalization [J]. Advanced Materials, 2015, 27(40): 6225-6229. doi: 10.1002/adma.201503163 [35] GUPTA A, ARUNACHALAM V, VASUDEVAN S. Liquid-phase exfoliation of MoS2 nanosheets: The critical role of trace water [J]. The Journal of Physical Chemistry Letters, 2016, 7(23): 4884-4890. doi: 10.1021/acs.jpclett.6b02405 [36] AREFI-OSKOUI S, KHATAEE A, SAFARPOUR M, et al. Modification of polyethersulfone ultrafiltration membrane using ultrasonic-assisted functionalized MoS2 for treatment of oil refinery wastewater [J]. Separation and Purification Technology, 2020, 238: 116495. doi: 10.1016/j.seppur.2019.116495 [37] LEI J, GUO Z G. PES asymmetric membrane for oil-in-water emulsion separation [J]. Colloids and Surfaces A:Physicochemical and Engineering Aspects, 2021, 626: 127096. doi: 10.1016/j.colsurfa.2021.127096 [38] SAMY O, ZENG S W, BIROWOSUTO M D, et al. A review on MoS2 properties, synthesis, sensing applications and challenges [J]. Crystals, 2021, 11(4): 355. doi: 10.3390/cryst11040355 [39] LIU Y, ZHAO Y C, ZHANG X B, et al. MoS2-based membranes in water treatment and purification [J]. Chemical Engineering Journal, 2021, 422: 130082. doi: 10.1016/j.cej.2021.130082 [40] BASRI H, ISMAIL A F, AZIZ M. Microstructure and anti-adhesion properties of PES/TAP/Ag hybrid ultrafiltration membrane [J]. Desalination, 2012, 287: 71-77. doi: 10.1016/j.desal.2011.09.031 [41] KUMAR N, FOSSO-KANKEU E, RAY S S. Achieving controllable MoS2 nanostructures with increased interlayer spacing for efficient removal of Pb(Ⅱ) from aquatic systems [J]. ACS Applied Materials & Interfaces, 2019, 11(21): 19141-19155. [42] LI J H, TAO H C, ZHANG Y K, et al. Molybdenum disulfide/reduced graphene oxide nanocomposite with expanded interlayer spacing for sodium ion batteries [J]. Journal of the Electrochemical Society, 2019, 166(15): A3685-A3692. doi: 10.1149/2.0841915jes [43] WAN Z T, LI D, JIAO Y L, et al. Bifunctional MoS2 coated melamine-formaldehyde sponges for efficient oil–water separation and water-soluble dye removal [J]. Applied Materials Today, 2017, 9: 551-559. doi: 10.1016/j.apmt.2017.09.013 [44] TANG G G, SUN J R, CHEN W, et al. Surfactant-assisted hydrothermal synthesis and tribological properties of flower-like MoS2 nanostructures [J]. Micro & Nano Letters, 2013, 8(3): 164-168. [45] TANG G G, SUN J R, WEI C, et al. Synthesis and characterization of flowerlike MoS2 nanostructures through CTAB-assisted hydrothermal process [J]. Materials Letters, 2012, 86: 9-12. doi: 10.1016/j.matlet.2012.07.014 [46] HU X L, LU S C, TIAN J, et al. The selective deposition of MoS2 nanosheets onto (101) facets of TiO2 nanosheets with exposed (001) facets and their enhanced photocatalytic H2 production [J]. Applied Catalysis B:Environmental, 2019, 241: 329-337. doi: 10.1016/j.apcatb.2018.09.051 [47] VRUBEL H, MERKI D, HU X L. Hydrogen evolution catalyzed by MoS3 and MoS2 particles [J]. Energy & Environmental Science, 2012, 5(3): 6136-6144. [48] ZHANG Z, MA X X, TANG J L. Porous NiMoO4−x/MoO2 hybrids as highly effective electrocatalysts for the water splitting reaction [J]. Journal of Materials Chemistry A, 2018, 6(26): 12361-12369. doi: 10.1039/C8TA03047B [49] 卜利果. 二硫化钼—二氧化钛界面结构调控及可见光催化性能研究[D]. 开封: 河南大学, 2018. BU L G. Study on interface structure regulation and visible photocatalytic performance of molybdenum disulfide-titanium dioxide[D]. Kaifeng: Henan University, 2018 (in Chinese).

[50] CAO X C, MA J, SHI X H, et al. Effect of TiO2 nanoparticle size on the performance of PVDF membrane [J]. Applied Surface Science, 2006, 253(4): 2003-2010. doi: 10.1016/j.apsusc.2006.03.090 [51] AMINI M, RAMAZANI S A A, FAGHIHI M, et al. Preparation of nanostructured and nanosheets of MoS2 oxide using oxidation method [J]. Ultrasonics Sonochemistry, 2017, 39: 188-196. doi: 10.1016/j.ultsonch.2017.04.024 [52] 成敏敏. 氧化石墨烯(二硫化钼)/水性聚氨酯复合薄膜的研究[D]. 太原: 中北大学, 2018. CHENG M M. Study on graphene oxide (MoS2)/waterborne polyurethane composite film[D]. Taiyuan: North University of China, 2018 (in Chinese).

[53] MA J, TAN X, YU T, et al. Fabrication of g-C3N4/TiO2 hierarchical spheres with reactive{001}TiO2 crystal facets and its visible-light photocatalytic activity [J]. International Journal of Hydrogen Energy, 2016, 41(6): 3877-3887. doi: 10.1016/j.ijhydene.2015.12.191 [54] LIANG S, XIAO K, ZHANG S, et al. A facile approach to fabrication of super hydrophilic ultrafiltration membranes with surface-tailored nanoparticles [J]. Separation and Purification Technology, 2018, 203: 251-259. doi: 10.1016/j.seppur.2018.04.051 [55] WANG M, XU Z W, GUO Y L, et al. Engineering a super wettable polyolefin membrane for highly efficient oil/water separation with excellent self-cleaning and photo-catalysis degradation property [J]. Journal of Membrane Science, 2020, 611: 118409. doi: 10.1016/j.memsci.2020.118409 [56] PAN Z H, CAO S J, LI J F, et al. Anti-fouling TiO2 nanowires membrane for oil/water separation: Synergetic effects of wettability and pore size [J]. Journal of Membrane Science, 2019, 572: 596-606. doi: 10.1016/j.memsci.2018.11.056 期刊类型引用(0)

其他类型引用(2)

-

下载:

下载: