-

随着船舶行业不断发展,其尾气排放对周边环境造成了严重污染,在船舶发动机中柴油机占主导地位,通常使用柴油作为燃料,因此,会排放大量NOx(NO、NO2、N2O等)[1-2]。氮氧化物排放到大气中不仅会造成酸雨、光化学烟雾、臭氧层破坏等环境问题,还会对人体健康带来极大的危害[3-5]。所以,有效控制氮氧化物的排放具有重要意义。氨选择性催化还原(NH3-SCR)是目前最有效的脱硝技术,而NH3-SCR的核心是高效催化剂[6-7]。其中,V2O5-WO3/TiO2和金属/分子筛(如Fe/ZSM-5)作为SCR商用催化剂,具有较高活性,但V2O5活性温度范围(300~400 ℃)窄、具有生物毒性且在低温和高H2O含量条件下活性较低、对SO2氧化率高[8]。因此,开发高效且对环境友好的催化剂成为近些年的研究热点。近几十年,分子筛在NH3-SCR反应中得到了广泛的研究[9-10]。常用的SCR分子筛主要有ZSM-5、Beta、SSZ-13等,过渡金属(含有Cu、Fe等元素)改性的催化剂由于会具有高比表面积、丰富的表面酸性位、稳定的骨架结构,使其在NH3-SCR反应中有更好的催化活性、更宽的温度活性窗口、低成本、无毒无害等优点,因而受到广泛关注[11-12]。

在船舶高压SCR系统(位于废气涡轮增压器之前)中,柴油机的尾气进入排气总管后,先进入SCR反应器,再进入涡轮增压器做功,流经SCR反应器的烟气温度较高(>300 ℃),因此,SCR催化剂需具备优异的中高温活性[13-14]。近年来,Fe-Beta被认为是最稳定的Fe基分子筛SCR催化剂之一[15]。Fe-Beta具有成本低、中高温脱硝活性高、高温耐久性好等优点,因而被广泛研究,是一种极具应用前景的催化剂。为提高催化剂的NH3-SCR活性,本研究探究了Fe-Beta分子筛制备过程中的关键参数,并且分析了SO2和H2O对催化剂的影响以及水热老化稳定性能。本研究采用离子交换法制备Fe-Beta催化剂,采用正交实验的方法,以硅铝比(25、30、40)、固液比(1∶20、1∶50、1∶100 g·mL−1)、Fe前驱体溶液浓度(0.01、0.02、0.05 mol·L−1),进行三因素三水平的正交实验。Fe基分子筛催化剂多适用于中高温的NH3-SCR反应,选取450 ℃作为温度响应值,以确定Fe-Beta催化剂的最佳参数。采用X射线衍射(XRD)、电感耦合等离子体(ICP)、N2物理吸附/脱附、透射电子显微镜(TEM)和能量色散光谱(EDS)等表征手段对催化剂的物理化学性质进行了研究。此外,探究了Fe-Beta催化剂的抗中毒能力以及水热稳定性,为Fe-Beta催化剂的优化合成及其实际应用提供参考。

-

基于大量数据,正交实验可以科学地挑选出具有代表性的数据点,进行高效、简便的实验[16]。在制备过程中,分子筛的硅铝比、固液比、Fe前驱体溶液浓度是影响催化剂的重要因素,也直接影响着催化剂的性能,可以进一步调节催化剂的SCR活性、温度窗口、抗水抗硫性能等[17]。不同的硅铝比会对分子筛的活性造成影响,马江丽等[18]采用离子交换法制备Fe-Beta分子筛时发现,硅铝比为30时,铁物种分散较为均匀,Beta分子筛具有更多的微孔结构和酸量,可以更有效地提升铁基分子筛的活性。采用离子交换法去制备Fe掺杂Beta沸石,通过改变Fe(NO3)3溶液的体积或者浓度,会导致不同的Fe离子交换量,不会影响Beta沸石的结构和Fe的价态,但会影响Fe的离子交换能力,从而导致Fe-Beta催化剂的活性不同。XIA等[19]使用不同量的0.02 mol·L−1的Fe盐溶液合成了Fe含量为2%、6.3%、9%的Fe-Beta催化剂,发现Fe含量为6.3%的Fe/Beta-25-1∶50 (0.02)催化剂表现出最高的活性,在202~616 ℃内,NO转化率>80%。因此,本实验选取常用且适合的Beta硅铝比(25、30、40)、固液比(1∶20、1∶50、1∶100 g·mL−1),Fe前驱体溶液浓度(0.01、0.02、0.05 mol·L−1)进行三因素三水平正交实验,对实验参数进行组合,并控制整个正交实验表格中每个因素出现了同等的次数,本实验采用L9(33)正交表进行正交实验,实验结果见表1。

-

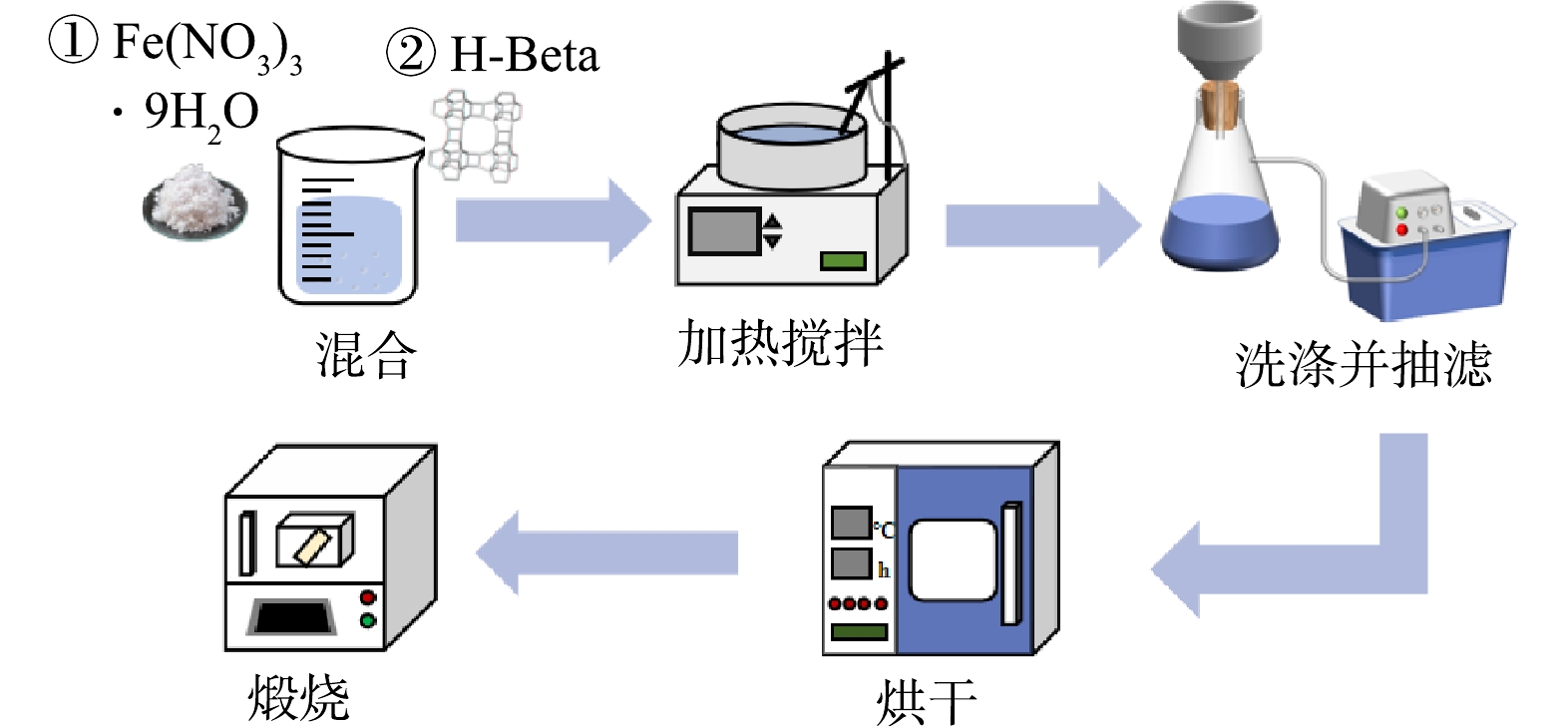

采用不同硅铝比、固液比、前驱体溶液浓度的离子交换法制备Fe掺杂Beta沸石,其中固体为Beta沸石的质量(g),液体为铁盐溶液的体积(mL)。分别选择硅铝比是25、30、40的H-Beta分子筛(购自南开大学催化剂有限公司)。在离子交换过程中,将3 g的H-Beta加入到一定体积的固定浓度的Fe(NO3)3·9H2O溶液中。配制Fe(NO3)3·9H2O溶液,确定固液比值。将固液混合物在80 ℃的空气气氛下恒温搅拌12 h进行离子交换。然后用大量去离子水洗涤交换溶液,然后将固体样品从溶液中过滤,将滤饼置于120 ℃的电热鼓风干燥箱中干燥过夜。干燥后将样品研磨成粉末,在550 ℃马弗炉中煅烧4 h制备得到Fe-Beta粉末样品。将样品压片、粉碎至20~40目备用。Fe-Beta样品标记为Fe-Beta-X-Y(Z),其中X表示为硅铝比,Y表示为固液比(S/L比值),Z表示为Fe盐溶液的浓度。最优的样品记为Fe-Beta。制备Fe-Beta分子筛催化剂的实验过程见图1。

-

X射线衍射(X-ray diffraction, XRD)测试在德国布鲁克 D8 Advance型X射线衍射仪上进行,通过X射线衍射仪分析样品的物相,采用Cu靶Kα线(λ=

0.1540598 nm)为辐射源,管电压为40 kV,管电流为40 mA,扫描速度为5°·min−1,扫描角度10°~60°;透射电子显微镜(transmission electron microscope, TEM)显微照片是在FEI-Talos F200S电子显微镜上拍摄的。通过能量色散光谱(energy dispersive spectroscopy, EDS)收集了表面扫描分析结果;元素分析在安捷伦ICPOES 730电感耦合等离子体(inductively coupled plasma, ICP)上进行,对样品的活性组分含量进行测定;N2物理吸附实验采用北京彼奥德电子技术有限公司Kubo-X1000型孔径与比表面积分析仪对催化剂进行分析, 催化剂比表面积由Brunauer-Emmett-Teller(BET)方法计算得到。 -

Fe-Beta催化剂的活性评价实验在自行搭建的固定床催化剂评价装置上完成。实验时每次催化剂的装填高度为1.00 cm(20~40目),采用石英棉固定,热电偶从下方插入石英反应管,测量反应温度。

使用傅里叶变换红外光谱仪连接气体池可以检测NO的变化情况。SCR反应条件:NO(体积分数0.05%)、NH3(体积分数0.05%)、O2(体积分数5%)、H2O(体积分数5%)、SO2(体积分数0.01%),N2作平衡气,总流量为300 mL·min−1,反应体积空速为64 000 h−1。在温度为200~500 ℃内间隔50 ℃采集数据,对于不同温度的稳态反应,待反应30~50 min稳定后,进行SCR反应性能测试。NO转化率和N2选择性根据式(1)和式(2)计算。

其中:Q为NO转化率,%;R为N2选择性,%;CNO入为反应入口NO的体积分数,%;CNO出为反应出口NO的体积分数,%;

CNO2出 为反应出口NO2的体积分数,%;CN2O出 为反应出口N2O的体积分数,%;CNH3入 为反应入口NH3的体积分数,%;CNH3出 为反应出口NH3的体积分数,%。为了考察催化剂的水热稳定性,所选样品在石英管反应器中老化,使用含有10%水蒸气的空气,老化温度为700 ℃,老化时间为24 h,将其标记为Fe-Beta-水热老化样品,然后按上述条件进行活性测试。

-

本研究选用硅铝比为25、30、40,固液比为1∶20、1∶50、1∶100 g·mL−1,Fe前驱体溶液浓度为0.01、0.02、0.05 mol·L−1,作为三因素三水平,以200~500 ℃的NO转化率作为响应值,进行正交实验,测试了正交实验中Fe-Beta催化剂在NH3-SCR反应中的NO转化率,结果如表2所示。由表2可知,随着温度的升高,不同催化剂的NO转化率均呈现先快速增加,后小幅增加的趋势;达到最大值后,会有不同程度的下降。Fe/Beta-30-1∶20 (0.02)催化剂在中高温区间内脱硝性能显著,NO转化率达到90%以上的温度窗口为350~450 ℃。测试正交实验中Fe-Beta催化剂在NH3-SCR反应中的N2选择性,结果如表3所示。由表3可知,Fe/Beta-30-1∶20 (0.02)催化剂具有优异的N2选择性,其在300-500 ℃的温度区间的N2选择性均在98%以上,这可能是因为在Fe/Beta-30-1∶20 (0.02)催化剂作用下,还原剂NH3有选择地将NO和NO2还原成N2,NH3氧化副反应发生较少,从而提高了N2的选择性[20]。

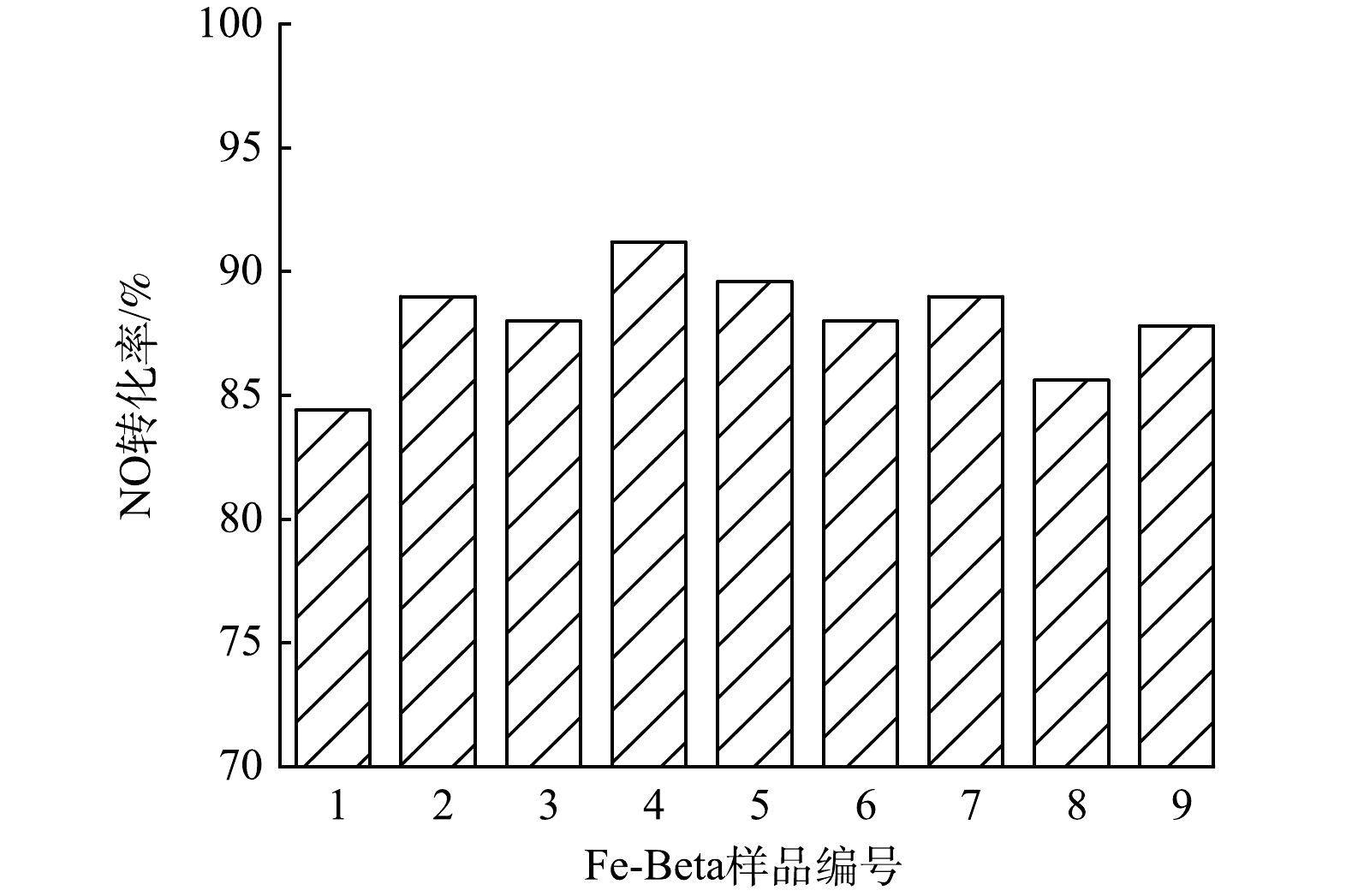

由表2和表3可知,采用离子交换法制备了一系列的Fe-Beta催化剂,在中高温下表现出较高的NH3-SCR活性。Fe基分子筛催化剂的还原温度较高,催化氨氧化副反应的活性更低,多适用于中高温范围内(>300 ℃)的NH3-SCR反应[21-22]。通过正交实验,Fe/Beta-30-1∶20 (0.02)催化剂在中高温区间内脱硝性能显著,NO转化率达到90%以上的温度窗口为350~450 ℃,N2选择性达到98%以上的温度窗口为300~450 ℃,故选取450 ℃作为温度响应值,如图2所示。

由表4中的极差R可知,对比硅铝比、固液比、Fe前驱体溶液浓度这3个因素对催化剂在450 ℃时的NO转化率的影响,Fe前驱体溶液浓度的影响>硅铝比>固液比,说明Fe前驱体溶液浓度对该温度下催化剂活性影响最大。从表4中可以看出,各因素中均值最大代表该因素相对应的最优水平,当硅铝比为30、固液比为1∶20 g·mL−1、Fe前驱体溶液浓度为0.02 mol·L−1时理论上拥有最高的NO转化率,恰好是正交实验中的编号为4的实验样品。综合来看,在350~500 ℃这个中高温区间内,当硅铝比为30、固液比为1∶20 g·mL−1、Fe前驱体溶液浓度为0.02 mol·L−1时会有更高的NO转化率。除此之外,固液比为1∶20 g·mL−1、Fe前驱体溶液浓度为0.02 mol·L−1也会相较于固液比为1∶50 g·mL−1、浓度为0.05 mol·L−1更节省原料,达到了低成本效果。

制备Fe-分子筛催化剂时,过程中的各种条件、步骤以及前驱体等都有可能影响活性物种的含量和分布。Fe2+离子在溶液中容易被氧化成Fe3+离子,因此,Fe前驱体的选择是合成催化剂的重要因素。目前,常用的制备Fe-分子筛Fe前驱体化合物是Fe(NO3)3和FeCl3。KRISHNA等[23]合成的Fe/ZSM-5催化剂是由320 ℃和700 ℃的FeCl3升华为H-ZSM-5制备,结果表明700 ℃的FeCl3升华制备的Fe/ZSM-5催化剂具有更高的催化活性。张泽凯等[24]以Fe(NO3)3和FeCl3作为前驱体,采用液相浸渍法制备了Fe-β催化剂,甚至在400 ℃时,Fe/Siβ-Cl上NOx转化率未超过30%,结果表明以Fe(NO3)3为前驱体制得的催化剂活性明显优于FeCl3作为前驱体,这是由于Fe(NO3)3的应用改善了铁活性物种在β分子筛上的分散度。因此,本研究采用Fe(NO3)3·9H2O、FeCl3两种前驱体进行了对比。

由表5可知,改变前驱体对NO转化率有较大影响,当前驱体是FeCl3溶液、硅铝比为30、固液比为1∶20 g·mL−1、浓度为0.02 mol·L−1的催化剂在200~500 ℃下,均表现出低于前驱体是Fe(NO3)3·9H2O溶液的催化剂活性。综上结果可知,采用硅铝比为30、固液比为1∶20 g·mL−1、浓度为0.02 mol·L−1、前驱体为Fe(NO3)3·9H2O溶液的配方进行后续的SCR性能测试。

-

在实际应用中,H2O和SO2是固定源和移动源排放气体中影响催化剂SCR活性的重要因素[25]。通过2.1正交实验筛选出的最优配方制备Fe-Beta催化剂,并对其进行活性和稳定性测试(图3和图4)。如图3和图4所示,使用该配方制备的Fe-Beta催化剂有着良好的催化活性和抗中毒性能。由图3(a)可见,在未中毒的情况下,350~450 ℃的NO转化率大于90%;SO2对于催化剂在200~500 ℃的NO转化率几乎没有影响;而通H2O与同时通H2O和SO2对中高温区间内的催化剂活性影响较大,在300~450 ℃的NO转化率降低了11%~19%。综上所述,催化剂在SO2中毒后,300~500 ℃的NO转化率仍能大于80%;在H2O中毒、H2O和SO2同时中毒后,300~500 ℃的NO转化率仍大于70%,有着良好的抗中毒性能。如图3(b)所示,Fe-Beta催化剂在200~500 ℃的N2选择性均大于90%,同时通H2O和SO2中毒对催化剂的N2选择性影响较小;而通SO2中毒在400~500 ℃的N2选择性仍大于90%;通H2O中毒在300~500 ℃的N2选择性仍大于80%。结果表明,在中毒情况下,Fe-Beta催化剂在中高温区间内仍具备优异的N2选择性。之后,在450 ℃进行催化剂的稳定性测试。如图4所示,0~1 h是新鲜Fe-Beta的活性数据,经过1 h反应后通入SO2或H2O或SO2和H2O。如图4(a)所示,在450 ℃时SO2对Fe-Beta催化剂影响较小,NO转化率大致稳定在88%。H2O中毒的催化剂出现明显的下降,最终稳定在约80%,停止通入H2O后,催化剂的NO转化率迅速恢复到初始值并保持稳定。SO2和H2O同时中毒时,催化剂出现更快速的下降趋势,最终稳定在71%。停止通入SO2和H2O后,催化剂的NO转化率快速恢复到90%~92%,这表明H2O和SO2对Fe-Beta催化剂中毒是可逆的。SOx会和NOx形成竞争吸附,形成的硫酸氢铵物种在催化剂表面的沉积会覆盖活性位点和孔道,在450 ℃下,Fe-Beta催化剂有优异的抗硫性能,主要是由于升温过程中硫酸氢铵物种分解,从而对Fe-Beta催化剂的活性影响较小[26]。通入H2O对催化剂的活性造成明显的抑制作用,主要归因于H2O和NH3分子在酸性位上的竞争吸附[27]。停止通入H2O后,H2O与该催化剂表现出可逆的抑制作用,是因为羟基官能团发生凝聚、脱附,使得催化剂化学失活程度减小[28]。由图4(b)可知,在中毒情况下,Fe-Beta催化剂的N2选择性均大于80%,有着优异的N2选择性。以上均表现出通过正交实验筛选制备的Fe-Beta催化剂对于SO2、H2O及SO2和H2O同时中毒时具有良好的抗中毒性能和稳定性。

-

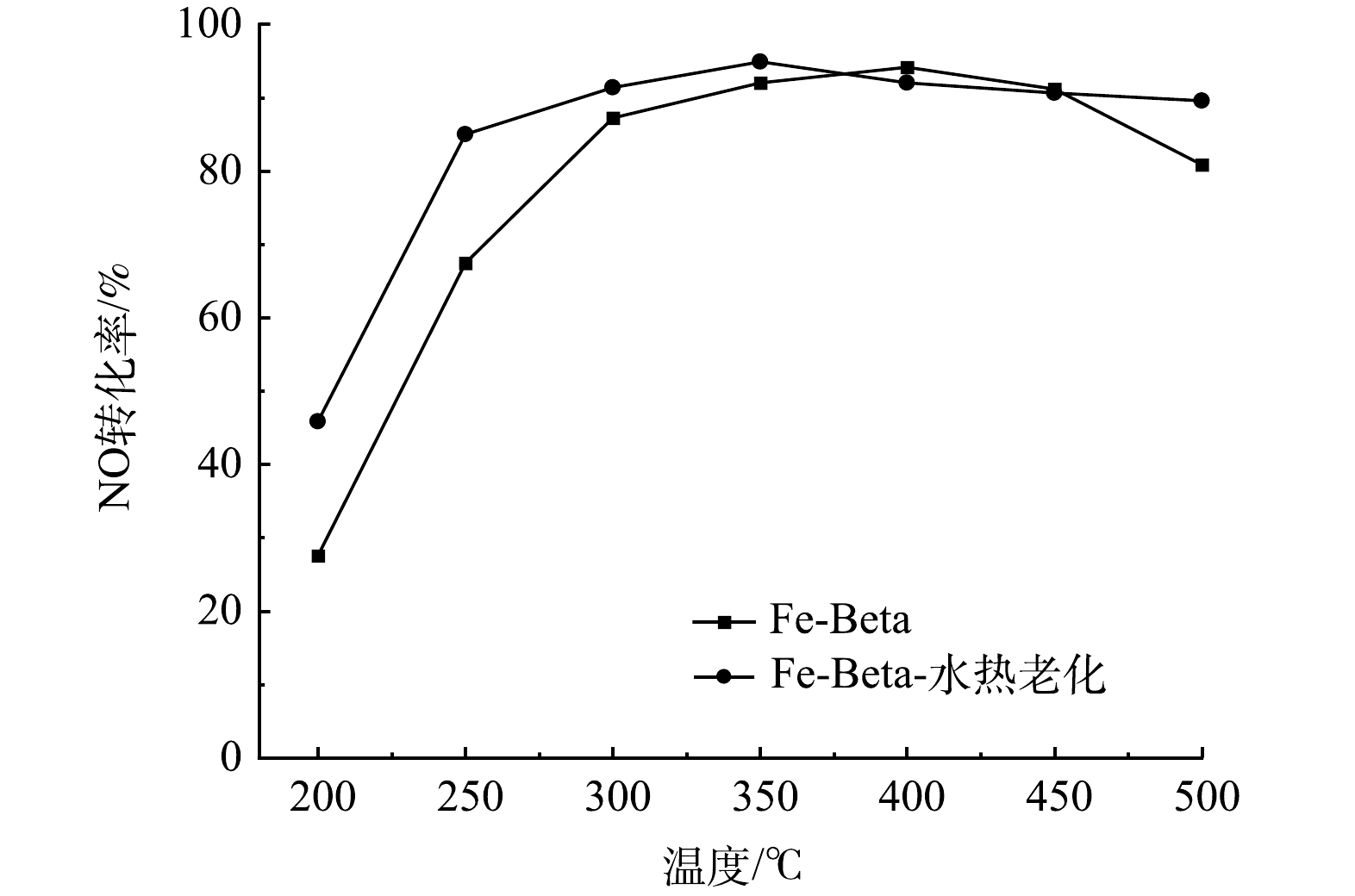

船舶SCR系统产生的烟气不可避免地含有水汽、SO2等组分,因此水热稳定性是分子筛催化剂实际应用的一个重要考察因素[29]。SCR催化剂经常暴露在高温高湿环境,容易导致SCR催化剂的不可逆水热失活,因此,提高SCR系统的抗水热老化能力成为研究者关注的重点[30-32]。提高分子筛催化剂的水热稳定性的方法之一是掺杂金属离子,缓解高温水热条件下H2O对分子筛骨架的破坏,防止骨架脱铝,进而提高催化剂的水热稳定性[33]。因此,为了研究水热老化对SCR活性的影响,将2.1正交实验筛选出的最优配方制备Fe-Beta催化剂在700 ℃下用含有10% H2O的流动空气处理24 h。老化处理前后Fe-Beta催化剂的NO转化率如图5所示。由图可知,使用该配方制备的Fe-Beta催化剂有着优良的水热稳定性能。在未水热老化之前,200 ℃和250 ℃的NO转化率分别为27.6%和67.4%;而水热老化主要影响在低温200 ℃和250 ℃的情况下,其活性分别提升至45.8%和85.1%,相比于未水热老化处理分别提高了18.2%和17.7%。水热老化后,催化剂在中高温区(300~500 ℃)有小幅度提升催化活性的效果,表明低温SCR催化剂比高温SCR催化剂对水热老化更敏感。由PIETERSEJAZ等[34]研究可知,分子筛的骨架结构、活性金属物种的稳定性这两个主要因素使金属负载分子筛催化剂在NH3-SCR反应有较高的水热稳定性,带正电的金属物种可以平衡骨架负电荷,所以适量负载金属是可以达到稳定分子筛骨架结构的作用,从而可以增强水热稳定性。但如若负载过量的金属则会形成大量金属氧化物,反而会降低催化剂的催化活性以及水热稳定性[35-36]。因此,在水热条件下,位于离子交换位置的金属离子对分子筛的骨架有保护作用。

此前,修东超等[37]制备的Fe-Beta催化剂在750 °C、10% H2O的条件下水热老化处理5 h后,200 ℃的NO转化率低于40%,250~500 ℃的NO转化率达到80%以上。JIANG等[38]制备了Fe的质量分数为2%的Fe-Beta催化剂在700 °C、10% H2O的条件下水热老化处理24 h后,300~475 ℃的NO转化率达到80%以上,并且在水热处理后均出现了氮氧化物还原活性的损失,这可能是铁物种迁移和团聚的结果,孤立的活性位点聚集形成团簇,抑制了SCR反应的进行[39]。与以上催化剂相比,本研究制备的Fe-Beta经过水热处理后,不仅提升了NO转化率,并且在250~500 ℃内均达到85%以上。如图5所示,引入适量的Fe物种,可以有效的提高催化剂骨架结构的稳定性,从而增强其水热稳定性[40-42]。

-

为探究正交实验筛选出的Fe-Beta在中高温区具有较高活性的原因,进行了系列表征,分析结果如下。

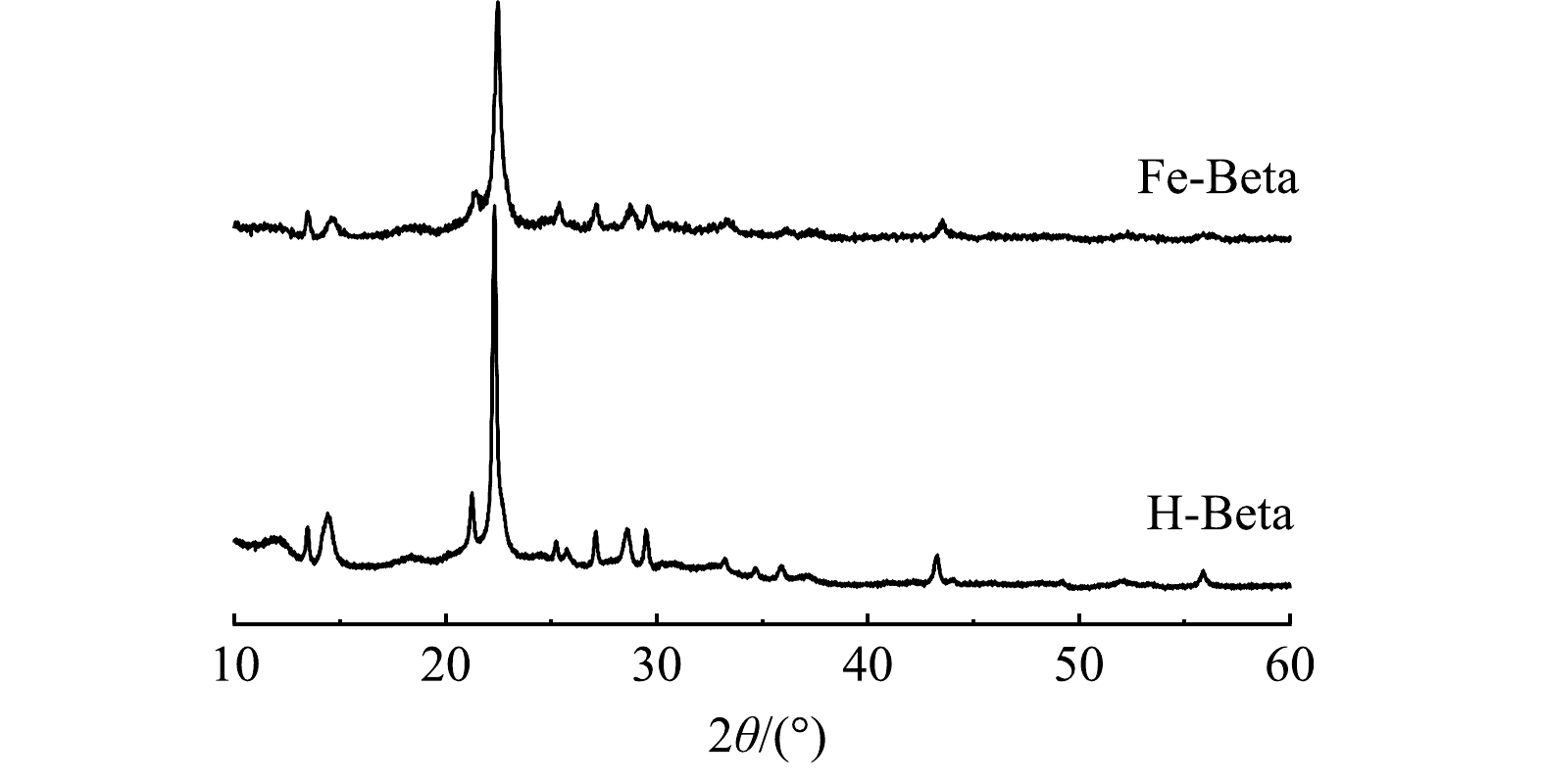

1)催化剂的晶型结构。为了探究Fe的掺杂效果和影响,Fe-Beta催化剂的XRD图如图6所示。由图6可知,掺杂Fe对样品的晶体结构影响不大,Fe-Beta催化剂的XRD谱图中在2θ=22.5°处出现Beta型分子筛的特征衍射峰[43],并表现出高结晶度,说明在Beta分子筛载体中引入铁并没有影响其晶型,β型分子筛骨架结构仍然存在。同时,图谱中也没有观察到明显的铁氧化物特征衍射峰的存在,只检测到H-Beta分子筛特征峰,表明Fe活性组分在Fe-Beta催化剂中分散良好,说明Fe元素可能以离子形式存在于孔道中或以纳米颗粒的形式均匀分散在催化剂表面,从而促进NH3-SCR反应的进行[44-45]。DU等[46]制备了不同Zr/Cu质量比的Zr改性Cu-SSZ-13催化剂,其XRD图谱中未观察到ZrO2衍射峰,结果表明Zr元素可能以纳米颗粒形式均匀分散在催化剂表面或以离子形式存在于分子筛孔道中。FENG等[47]制备了Ce改性的Cu/Fe-Beta催化剂,XRD图谱中的铜、铁和铈物种的衍射峰难以识别,表明所有的铜、铁和铈物种均可很好地分散或迁移到催化剂表面的离子交换位点上。赵菲琳等[48]采用液相离子交换法制备的Fe-Beta分子筛材料中,从XRD图谱中证实了Fe主要以离子形态和分散态的氧化物形式存在。

2)催化剂的结构与形貌。图7(a)为Fe-Beta样品的TEM照片。由图7(a)可见,Fe-Beta分子筛有较均匀的粒径尺寸,粒径集中在200~400 nm。这可以使得催化剂在反应过程中具有更好的分散性,这有助于提高催化效率。马江丽等[18]制备的Fe-Beta分子筛晶粒大小均一,粒径集中在200~400 nm,与本研究制备的Fe-Beta实验结果一致。Fe-Beta催化剂的元素分布图如图7(b)~(f)所示,可以观察到Fe、O、Al、和Si在同一区域的元素分布图。由EDS图可见,Fe-Beta催化剂中的Fe元素均匀地分散于沸石中,这也与上述XRD的表征结果一致。

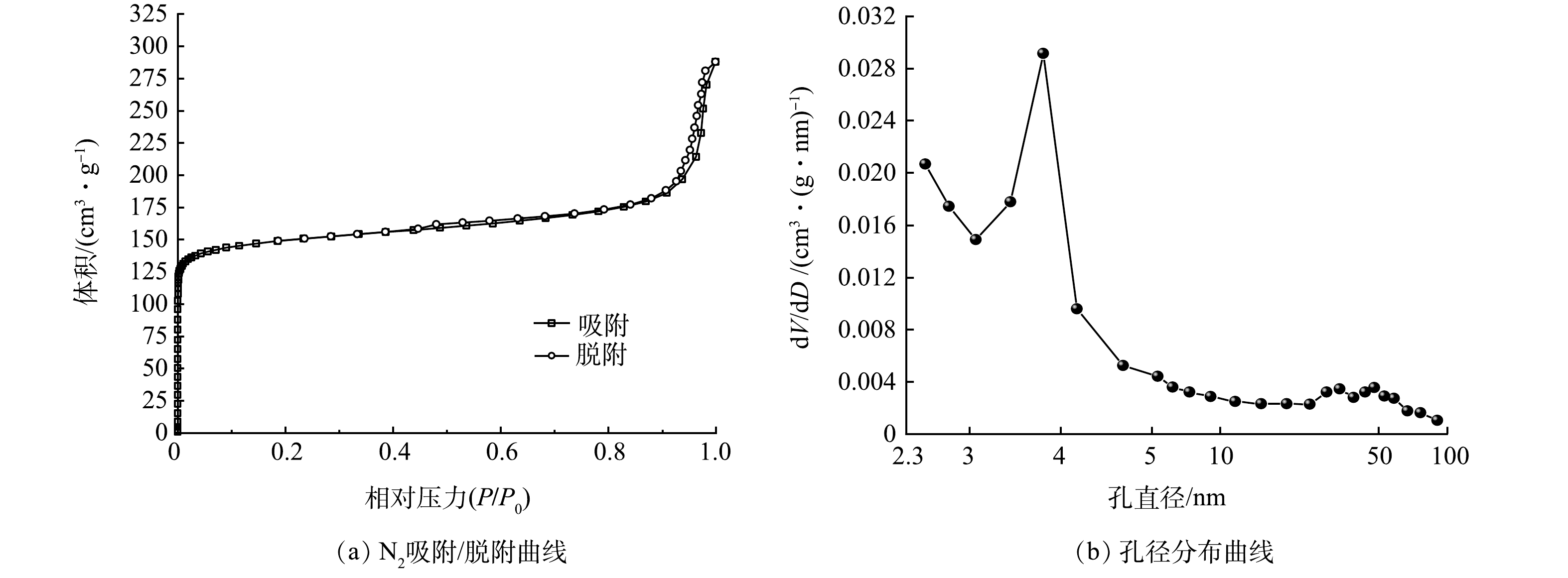

3)催化剂的表面性质。采用N2吸附/脱附实验进一步探究了Fe对催化剂孔结构的影响(图8)。Fe-Beta样品呈现微孔材料特征的Ⅰ型等温线,表明Fe的掺入并未改变Beta沸石的微孔结构。另外,从孔径分布曲线中可以看出,Fe-Beta催化剂的孔径分布均匀,主要分布在2.3~4 nm,使得反应的分子进入孔道更均匀,有利于NH3-SCR反应。BET测试结果如表6所示。可见,Fe-Beta具有较大比表面积,从而具有较高的催化反应频率,也会为NH3-SCR反应提供更多接触面积,进而提高催化剂的催化活性。Fe基分子筛中的接触面积和特殊的微孔结构为NH3-SCR反应提供有效的反应位点。在Beta分子筛中引入Fe后,孔径和孔体积都增大,这可能是在Fe离子交换过程中发生了脱铝作用。水热老化后,比表面积略微降低,对分子筛的影响是微弱的。通过BET表征分析,说明了将Fe引入分子筛中具有较大的比表面积和孔体积结构,并且孔径分布均匀,这些都是其NH3-SCR活性较高的原因。

4)催化剂的成分。适当的Fe负载量可以提高Fe-Beta催化剂的SCR性能,本研究制备的Fe-Beta催化剂中的Fe负载量为2.18%,使其有优异的脱硝性能。然而随着Fe负载量的增加,过量的Fe物种聚集形成Fe2O3,导致活性降低[49]。所以Fe负载量也是影响SCR活性的重要因素。

为了明确制备参数对Fe-Beta催化剂的影响,采用离子交换法制备样品并且通过正交实验筛选出最佳配方,并对其选择性催化还原性能进行了研究。Fe/Beta-30-1∶20 (0.02)催化剂在中高温范围内表现出最高的催化活性,在350~450 ℃内达到90%以上,N2选择性在整个温度范围内超过90%,且表现出优异的抗中毒性能。对Beta催化剂离子交换上适量的铁,织构影响不大,但对Fe-Beta催化剂的物理化学性质产生了显著影响。Fe-Beta催化剂具有较大的BET比表面积、特殊的微孔结构、较好的活性组分分散度、离子交换上适当的Fe负载量,这是其具有优异催化性能的主要原因。因此,这些物理化学性质的差异影响了催化剂的SCR催化性能。由于分子筛与金属之间存在协同作用,会增加SCR反应活性位点数量,这使得Fe-Beta催化剂在较宽的温度窗口内具有优异的催化活性。

-

1)在硅铝比为30、固液比为1∶20 g·mL−1、Fe(NO3)3·9H2O溶液浓度为0.02 mol·L−1条件下可以合成较高NH3-SCR性能的Fe-Beta催化剂,此时得到的Fe-Beta在中高温范围内表现出较宽的活性温度窗口(350~450 ℃),NO转化率在90%以上,同时具备优异的N2选择性。

2)当在Beta催化剂中离子交换上适量的铁(2.18%)时,对催化活性有显著的提升,拓宽了活性温度窗口。由于分子筛与金属离子之间存在协同作用,可增加SCR反应的活性位点数量。

4) Fe元素可能以离子形式存在于孔道中或以纳米颗粒的形式均匀分散在Fe-Beta催化剂表面,引入的Fe元素可以显著增大催化剂的比表面积,对晶体的结构影响较小,并表现出高结晶度,孔径分布均匀,且有较好的活性组分分散度,从而提高催化剂的SCR性能和抗中毒性能。

5)该催化剂面临SO2、H2O中毒时均有良好的抗中毒性能,以及有良好的水热稳定性。该配方制备的催化剂具有优异的SCR性能,并且可以实现全流程绿色低成本合成,可以为实际生产中制备Fe-Beta分子筛催化剂提供的指导作用。

基于正交实验探究Fe-Beta分子筛催化剂SCR脱硝性能

Investigation of SCR denitrification performance of Fe-Beta zeolite catalysts based on the orthogonal experiments

-

摘要: 该研究采用正交实验探究并制备性能优异的Fe-Beta催化剂用于高效脱除氮氧化物。通过合成一系列Fe-Beta催化剂,并考察其在NH3选择性催化还原NOx反应中的催化性能,筛选出最优配方:硅铝比为30、固液比为1∶20 g·mL−1、采用Fe(NO3)3·9H2O制备的前驱体溶液浓度为0.02 mol·L−1。Fe/Beta-30-1∶20 (0.02)催化剂在350~450 ℃内NO转化率在90%以上且具有优异的N2选择性。此外,Fe/Beta-30-1∶20 (0.02)催化剂具有良好的抗SO2性和抗H2O性能以及优异的水热稳定性。表征结果表明,由于分子筛与金属离子之间存在协同作用,在Beta分子筛中添加适量的铁(2.18%)时,会增加SCR反应活性位点数量,拓宽活性温度窗口。同时,Fe-Beta催化剂具有较大的BET比表面积、较均匀的粒径尺寸以及孔径分布均匀,有助于NH3-SCR反应进行。Abstract: In this study, orthogonal experiments were used to investigate and prepare Fe-Beta catalysts with highly effective NOx removal. A series of Fe-Beta catalysts were synthesized, and their catalytic performance in the selective catalytic reduction of NOx reaction by NH3(NH3-SCR) was investigated, the optimal formulations were screened out as follows∶ the SiO2∶Al2O3 ratio of 30, the solid-liquid ratio of 1∶20 g·mL−1, and the precursor solution concentration of 0.02 mol·L−1prepared with Fe(NO3)3·9H2O. The Fe/Beta-30-1∶20 (0.02) catalyst showed higher than 90% NO conversion and had an excellent N2 selectivity within 350~450 °C. In addition, the Fe/Beta-30-1∶20 (0.02) catalyst had good SO2 resistance and H2O resistance as well as an excellent hydrothermal stability. The characterization results showed that the addition of Fe (2.18%) in the Beta zeolite enhanced the active sites for SCR reaction and widened the active temperature window due to the synergistic effects of zeolite and Fe ions. Meanwhile, the Fe-Beta catalyst possessed large BET specific surface area, more uniform particle size and pore size, which was conducive to the NH3-SCR reaction.

-

受控生态生保系统(controlled ecological life support system,CELSS)通过对大气控制、温湿度控制、食物供应、水再循环和废物处理等技术整合,可保障航天员在地外环境中健康生活和有效工作,是未来地外星球基地长期稳定运行的必要保证[1]。CELSS依据地球生态圈的基本原理,在有限的密闭空间内构建了“人-植物-微生物-环境”自循环式闭路生态系统[1]。其中,植物作为关键功能部件,能够为航天员提供新鲜食物和氧气、吸收二氧化碳和净化水质。在CELSS中,通常选择小麦作为主要的粮食作物,不可避免地会产生大量的植物不可食部分,这部分固废的积累不仅会造成占用舱体空间、发酵腐败等安全卫生问题,还会造成大量资源(如水分、碳元素、氮元素、无机盐等)的浪费。如何高效处理并回收利用这类固体废物,维持CELSS中较高的物质循环利用率与闭合度,已成为CELSS中迫切需要解决的问题。

针对CELSS中小麦秸秆等固废资源化处理问题,美国和俄罗斯等国采用焚烧[2]和湿式氧化[3]等物化技术进行处理。物化技术稳定可靠、反应速率快,但存在着对设备要求高、能耗高、对系统瞬时冲击负荷大、产生氮氧化物而限制元素循环等缺点。生化处理技术则具有能耗低、反应过程温和以及能够有效实现各元素再生循环等优势。CHYNOWETH等[4]采用干式厌氧发酵工艺处理水稻秸秆、废纸和狗粮(模拟成员粪便)混合物,运行时间为23 d,有机物降解率达到了81.2%;并提出针对固废的预处理、后处理(沼渣好氧堆肥)和营养液植物栽培等方面的研究应作为未来研究的方向之一。欧洲太空局采用湿式厌氧消化工艺[5]将反应控制在水解酸化阶段而抑制产甲烷阶段,将有机底物转化为VFAs、氨氮和CO2用于后续的藻类系统和硝化系统使用。WHITAKER等[6]研制了固体高温好氧反应器用于处理志愿者产生的废物,包括粪便、厕纸、食物残渣和卫生废水等,操作温度为55~70 ℃,总固体降解率可达到74%。TIKHOMIROV等[7]通过蘑菇(真菌)培养和蚯蚓等腐生动物对植物不可食部分进行好氧堆肥处理,得到了类土壤基质并用于作物栽培。上述生化处理技术虽可一定程度上实现固废的稳定减容和资源回收,但也面临着设备尺寸较大、反应周期较长或仍需后续的好氧发酵等无害化处理的局限。而好氧堆肥技术作为无害化和资源化的处理方式,对碳氮等养分有较好的保全,可将固废转化为腐殖质,施用后能对植物生长起到促进作用,符合CELSS中物质循环再生的要求,因而受到广泛关注和研究。好氧堆肥技术是通过多种微生物的协同作用来完成物料的降解,因此,微生物的配比是影响好氧堆肥过程的关键因素[8]。有研究[9]表明,堆肥中接种微生物菌剂能使堆温快速升高,有效杀灭堆肥物料中的病原菌和杂草种子,显著促进堆肥腐熟,提高堆肥质量。另外,在CELSS内,由于微生物受到严格的控制和防护,其主要来自航天员体表和体内,种类及数量都无法满足堆肥启动要求。因此,添加一定的功能菌剂对于启动堆肥反应、促进堆肥腐熟和缩短堆制周期至关重要。目前,以微生物菌剂接种用于禽畜粪便和市政污泥相关方面的研究较多[9-10],通常添加秸秆、木屑等物质起到平衡含水率、调节C/N和通气性等作用[11],市面上也有多种针对这类固废的商业菌剂。然而,针对农业固废小麦秸秆降解处理的商用菌剂并不常见,且对于菌剂接种用于小麦秸秆堆肥降解效果的研究较少。

为实现CELSS中小麦秸秆等固废的资源化处理,提高系统物质闭合度,本研究以小麦秸秆为主要处理对象,添加厨余垃圾作为调整物料C/N比的营养调节剂,选取3种商业菌剂开展小试反应器强制通风好氧堆肥试验,探究接种菌剂对小麦秸秆好氧堆肥一次发酵阶段降解效果的影响;考察堆肥过程中各项参数变化,分析比较3种菌剂对小麦秸秆的处理效果,探讨不同菌剂在小麦秸秆好氧堆肥各个阶段的降解作用,以期为筛选研制高效降解小麦秸秆的微生物菌剂提供理论基础。

1. 材料与方法

1.1 实验原料

小麦秸秆购自江苏某农场,经机械粉碎后选取粒径为0.3~0.5 cm的麦秸待用;厨余垃圾取自某单位食堂,将其中的骨头、卫生纸、塑料袋、玉米棒芯等拣出,用粉碎机将厨余垃圾粉碎至浆糊状。堆肥所用物料的基本性质见表1。

表 1 堆肥原料的理化性质Table 1. Physical and chemical properties of the composting materials堆肥原料 含水率/% 全碳含量/% 全氮含量/% C/N比 小麦秸秆 10.11±0.01 41.54±0.38 0.93±0.03 44.67 厨余垃圾 81.09±0.11 52.64±0.46 3.69±0.08 14.27 1.2 微生物菌剂

针对小麦秸秆特性,选用3种适用于秸秆腐熟的商业菌剂,代号分别为QD、DH、VT。其中,QD菌剂呈液体状,有效活菌数≥109 CFU·mL−1,主要为乳酸菌、木霉菌和芽孢杆菌等;DH菌剂呈固体粉末状,有效活菌数≥5×108 CFU·g−1,主要为枯草芽孢杆菌、米根霉、毕赤酵母菌和戊糖片球菌等;VT菌剂呈固体粉末状,有效活菌数≥5×108 CFU·g−1,主要为酵母菌、乳酸菌和芽孢杆菌等。

1.3 实验装置

本实验采用的堆肥装置如图1所示,主要由带盖塑料桶(桶有效容积为19 L,桶外壁包裹有2层保温棉,桶顶部放置有温度计,桶底部设置有物料托盘)、温度控制系统和通气系统3部分组成。

1.4 实验方法

有别于陆地生态系统,CELSS内没有自然界广泛分布的细菌、放线菌和真菌等微生物,因此,为启动堆肥反应和促进底物腐熟,接种一定的有益菌群是必须的。本实验主要考察不同菌剂对小麦秸秆堆肥过程中一次发酵阶段的降解处理效果,故未设不加菌剂的对照组实验。

实验共分为3组,分别为QD组、DH组和VT组。每组均用小麦秸秆和厨余垃圾按二者干基质量比为4:1的比例均匀混合,混合物料的C/N比控制在30∶1,并调节混合物料的水分含量在65%。接种菌剂时按物料总重的0.5%添加,即QD菌剂接种100 mL,DH菌剂和VT菌剂各接种52 g。每组混合均匀的物料等分装入3个堆肥桶内,每个堆肥桶内均含物料3.50 kg,每组设置3个重复实验。通风量设置为1 L·min−1,持续通风至堆肥结束,堆肥周期设定为30 d。

堆肥开始后分别于第1、5、9、14、19、24和29 d取样,取样前需翻堆,使物料混合均匀。采样时按照5点采样法的原则分别在堆体的上、中、下层采集鲜样共30 g,混合均匀后置于−20 ℃冰箱保存,用于各项指标的测定。

1.5 分析方法

温度采用温度计测定。将温度计插入物料中间及周围3点20 cm处测定温度,取4点温度的平均值作为最终结果,温度每隔24 h测定1次;含水率采用烘干法[12]测定。

浸提液理化性质测定。将5 g鲜样与蒸馏水按质量比1∶10混合并振荡120 min,然后在10 000 r·min−1下离心5 min,过0.45 μm滤膜后,将滤液用塑料小瓶贮存于4 ℃冰箱待用。pH用便携式pH计测定;电导率(EC)用便携式电导率仪测定;在465 nm(E4)和665 nm(E6)下的波长用紫外分光光度计[13]测定。

VS含量和C/N比分别采用灼烧法和元素分析仪法[13]测定。

2. 结果与讨论

2.1 菌剂处理下物料温度的变化特性

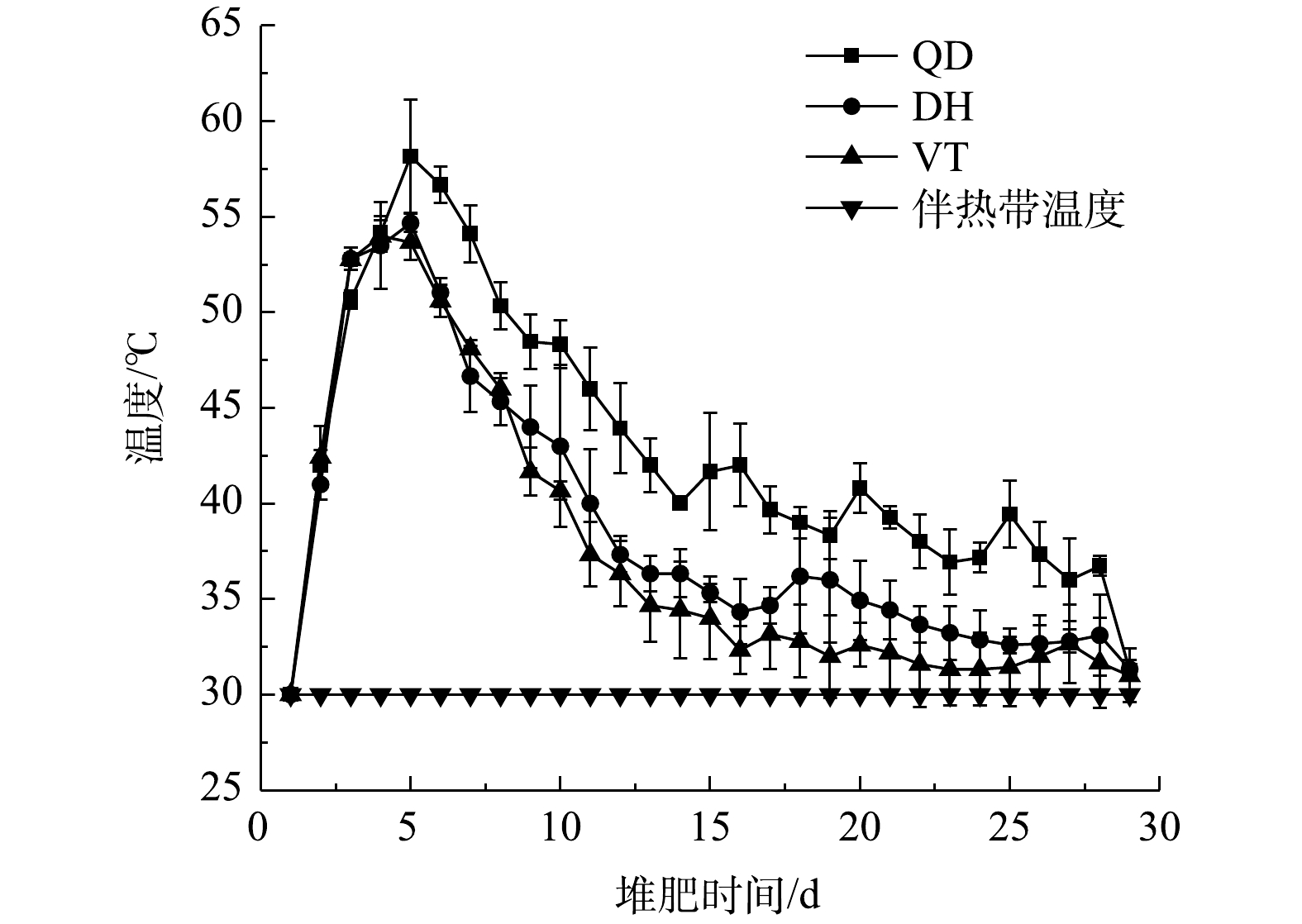

3种菌剂处理下物料的温度变化如图2所示。堆肥前3 d,物料中易降解的有机物如可溶性小分子有机物、多糖和脂类等开始降解,该阶段嗜温菌的活性较强,热量快速累积,温度迅速上升至50 ℃以上。3~10 d为高温期,可溶性的中间产物被继续分解转化,耐高温的放线菌数量增加,物料中有机物如淀粉、蛋白质、半纤维素和纤维素等逐步分解。QD、DH和VT处理下的最高温度分别达到了58.2、54.7和53.7 ℃,高温期分别维持了9、6和6 d。第10天后,堆体温度逐渐下降,嗜温细菌和真菌变得活跃,对残留的较难分解的有机物(如木质素)进行分解,物料表面变得疏松且颜色逐渐变为黑褐色,开始形成了腐殖酸等物质[14]。堆肥过程中分别于第5、9、14、19、24和29天对物料进行翻堆,翻堆后物料重新混合均匀,堆体温度稍有上升[15]。最终3组处理下物料的温度均稳定在31 ℃左右,与伴热带温度(发酵环境温度)趋于一致。

3种菌剂处理下的物料均经历了升温、高温和降温期。在高温期维持时间的长短方面表现为QD>DH>VT,只有QD组堆体的高温期维持时间超过了7 d。在温度峰值的高低方面表现为QD>DH>VT,只有QD组堆体的最高温度超过了55 ℃,满足堆肥无害化的要求[16]。综合3组物料温度的变化情况可知,QD菌剂在堆肥过程中能使堆体温度达到55 ℃以上,在高温期持续时间较长,这说明QD菌剂中的微生物可能更多为嗜温菌和高温菌,在升温和高温期的活性更强,对堆体在前期热量的迅速增长和积累有良好的促进作用。

2.2 菌剂处理下物料含水率的变化特性

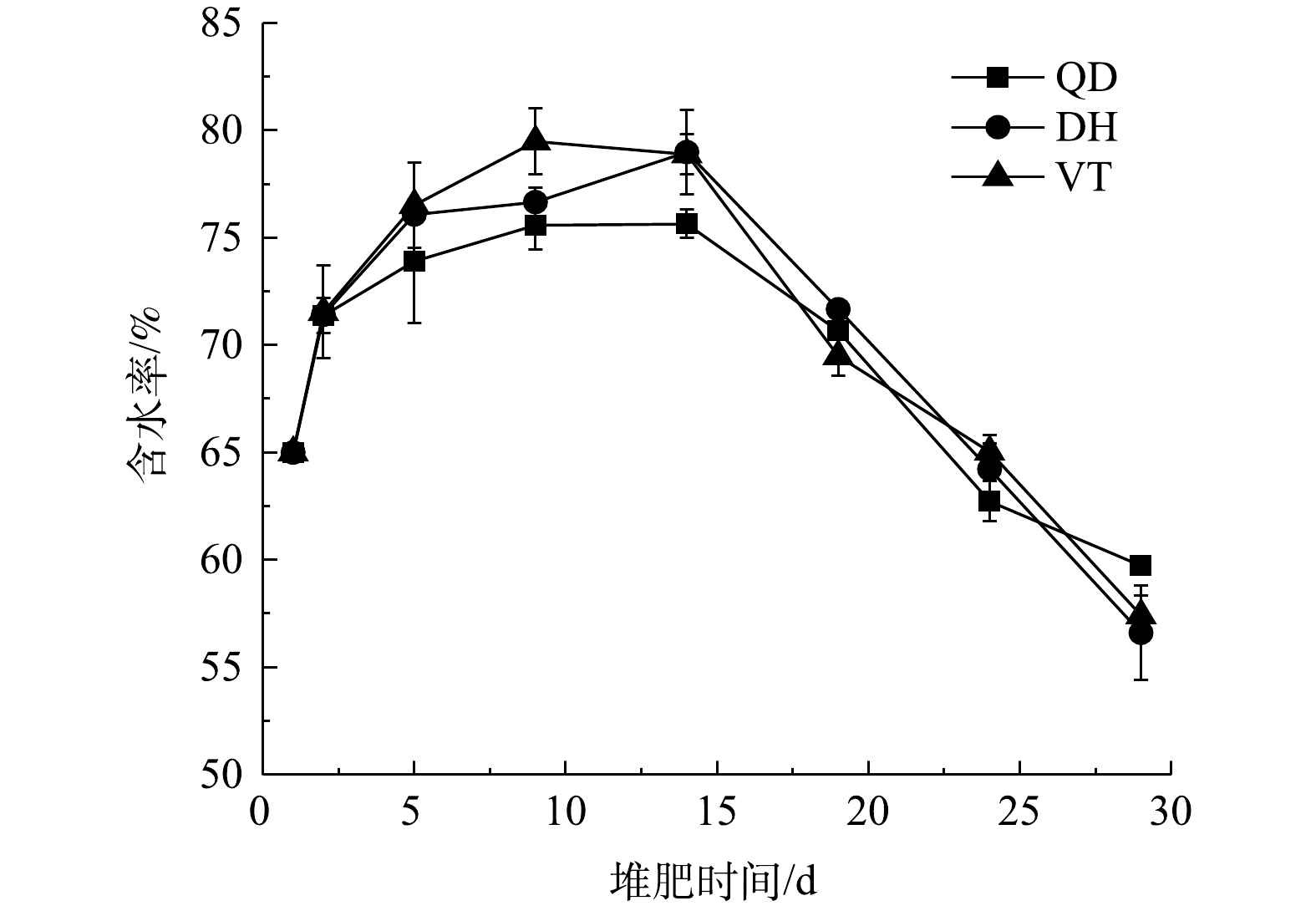

3种菌剂处理下物料含水率的变化如图3所示。堆肥物料的含水率过高或过低都会影响堆肥的质量,含水率过高会导致堆体局部厌氧,过低会导致微生物活性下降[14]。由图3可知,3组处理下物料含水率总体上均呈现先上升后下降的变化趋势。在升温-高温期物料温度迅速上升,微生物活动剧烈,物料中的有机物被强烈分解,微生物代谢产水的速率大于水分蒸发的速率,导致物料的含水率上升。QD、DH和VT处理下物料的含水率分别在第9、14和9 d达到了最高值,分别为(75.6±1.14)%、(78.9±0.93)%和(79.5±1.55)%。10 d之后,物料的温度下降,微生物活动逐渐减弱,再加上持续的通气及翻堆,物料中的水分被持续带走,微生物代谢产水的速率小于水分蒸发的速率,物料含水率逐渐降低。最终,3组处理下物料的含水率分别降至(59.73±0.13)%、(56.61±2.19)%和(57.42±0.93)%,而有机肥料腐熟的标准要求堆体含水率低于30%[16],这说明3组物料均达到了初步腐熟,完成了好氧堆肥的一次发酵阶段。后续仍需要进行二次发酵,即温度维持在中温,使物料进一步稳定,最终达到深度腐熟。

2.3 菌剂处理下物料浸提液理化性质的变化特性

3组处理下物料浸提液理化性质的变化如图4所示。EC可以表征有机废物发酵产品中的可溶性盐含量;pH可以反映堆体所处的酸碱性环境;E4/E6可表征堆肥过程中腐殖酸的缩合度和芳构化程度[17]。由图4(a)和图4(b)可知,堆肥前期EC逐渐上升,这是由于堆体中可被微生物直接利用的物质较多,物料中易降解的物质如糖类、脂肪等被断链降解产生了VFAs和大量的无机盐离子,如

HCO−3 NO−3 NH+4 2.4 菌剂处理下物料VS含量的变化特性

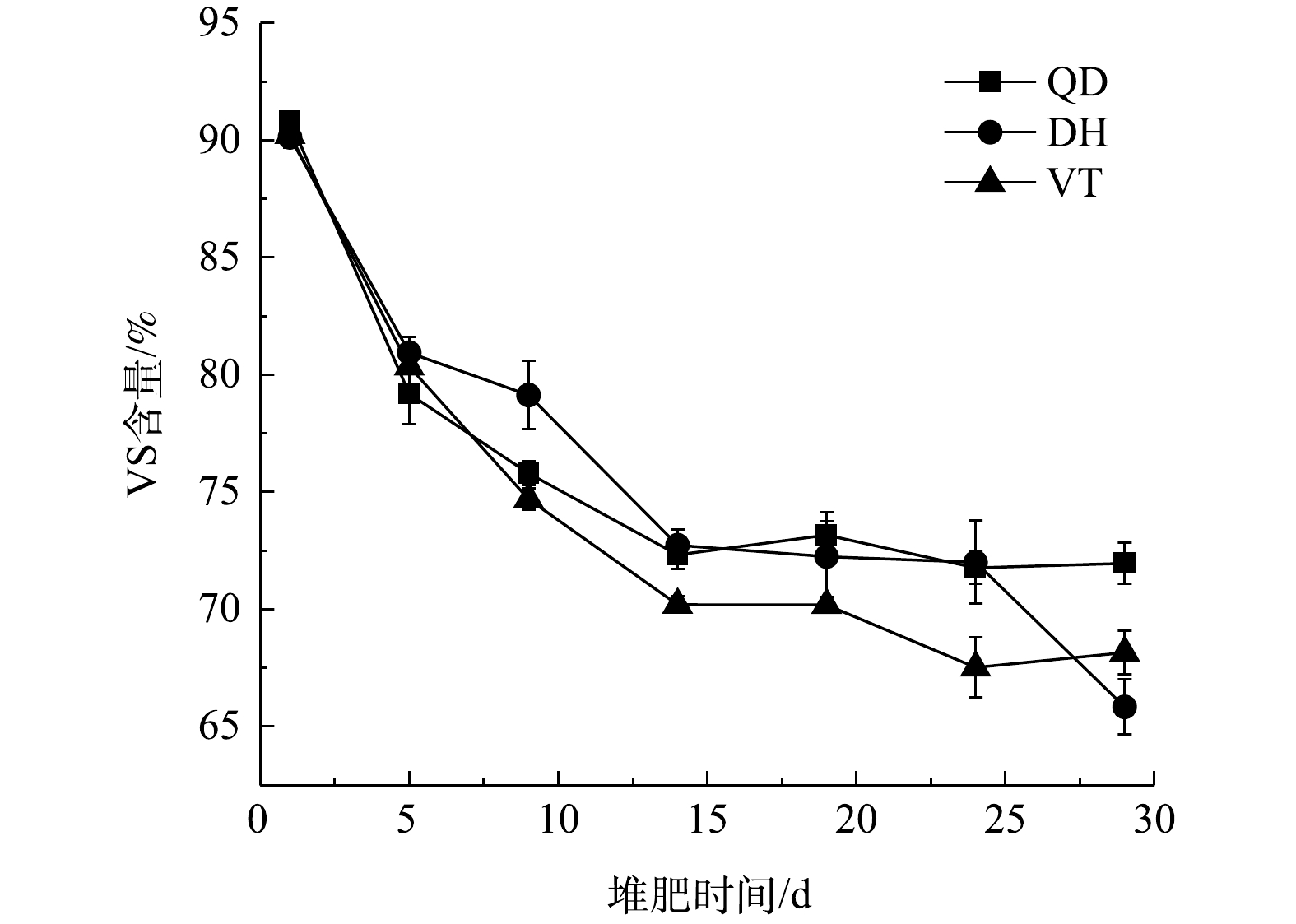

VS含量的变化反映了堆肥过程中物料有机物的降解速度和效率。3组处理下物料的VS含量变化如图5所示。由图5可知,3组处理下物料的VS含量均表现为逐渐降低的趋势,物料的初始VS含量(干基)为90%左右。在升温-高温期时,物料的温度迅速上升,微生物生命活动旺盛,物料中易降解的有机物被大量分解,碳元素主要以CO2的形式被释放,物料的VS含量迅速下降。在降温期时,物料的温度下降,此时物料内的有机物主要为难降解的木质纤维素等,有机物的降解速率变小。最终,QD、DH和VT处理下物料的VS含量分别稳定在(71.96±0.89)%、(65.84±1.19)%和(68.16±0.93)%。

3种菌剂处理下物料VS含量的减少情况如表2所示。3组处理下物料中有机物的降解效率表现为DH>VT>QD;QD、DH和VT处理下物料VS的减少量分别为(18.87±0.89)%、(24.48±1.60)%和(22.08±0.72)%。升温-高温期时,QD、DH和VT处理下物料的VS减少含量分别为(15.04±0.42)%、(10.99±1.28)%和(15.54±0.71)%,分别占VS减少总量的79.7%、45.2%和70.4%。VS含量的减少情况表明,QD和VT处理下物料中有机物的降解主要发生在升温-高温期,而DH处理下物料有机物的降解主要发生在降温期。这是因为,QD和VT菌剂中的乳酸菌和酵母菌等对糖类等物质有较强的利用能力,而DH菌剂中的枯草芽孢杆菌和米根霉能分泌纤维素酶从而对物料中的木质纤维素有着较好的降解作用[21],这说明3种菌剂对物料中有机物降解效果的差异性与菌剂中微生物的组成配比密不可分。

表 2 堆肥前后VS含量的减少情况Table 2. Reduction of VS content before and after composting% 处理组 初始VS含量 终点VS含量 升温-高温期VS减少量 VS减少总量 QD 90.83±0.18 71.96±0.89 15.04±0.42 18.87±0.89 DH 90.12±0.44 65.84±1.19 10.99±1.28 24.48±1.60 VT 90.24±0.26 68.16±0.93 15.54±0.71 22.08±0.72 2.5 菌剂处理下物料C/N比的变化特性

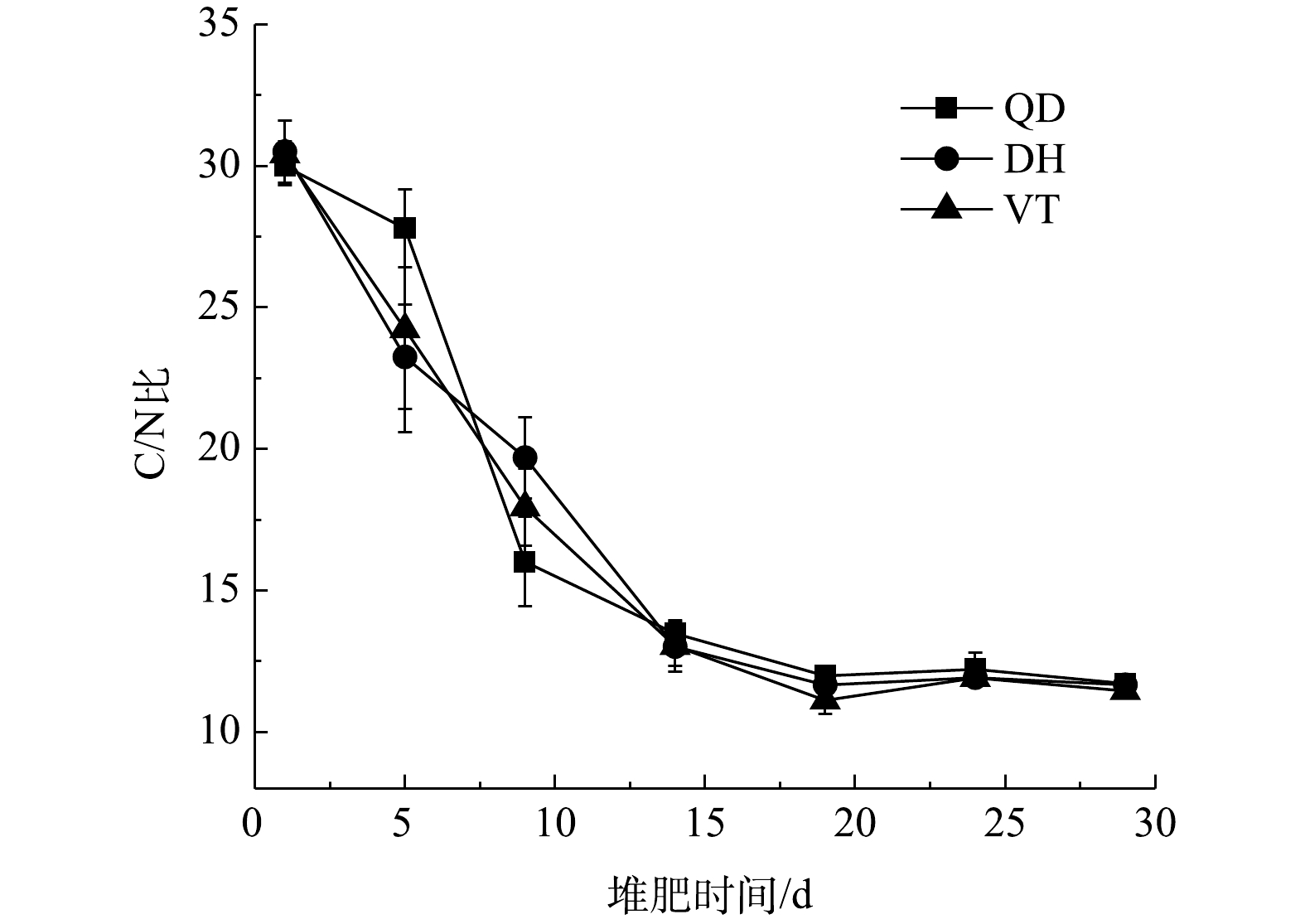

C/N比的变化可以反映堆肥过程中物料有机物矿质化和腐殖化的进程[22]。有研究[23]表明,适合微生物生长的物料C/N比范围为25∶1~30∶1。3组处理下物料C/N比的变化如图6所示,可见,3组物料的C/N比均呈现下降的趋势,变化曲线的斜率随堆肥过程的持续而逐渐降低,这与VS含量的变化情况一致。物料的初始C/N比均在30∶1左右,是适宜微生物生长的环境。堆肥前10 d堆体温度上升,微生物迅速生长繁殖。其中,易分解的含C有机物被微生物分解吸收利用,并通过呼吸作用变为CO2等气体排出堆肥系统,因而C含量逐渐变低。N素被微生物利用会以NH3的形式散失,但其下降幅度低于有机物总干物质的下降幅度,故干物质中全N含量会相对增加[22],总体则表现为C/N比迅速降低。10 d之后,物料的温度降低,微生物生命活动减弱,物料达到初步稳定腐熟,C/N比下降趋势变缓并趋于稳定。3组处理下物料的C/N比均由初始的30∶1降至12∶1以下,分别为11.71±0.16、11.67±0.20和11.45±0.16,终点C/N比与初始C/N比的比值分别为0.39、0.38和0.37,尽管满足堆肥腐熟时终点C/N比与初始C/N比的比值不超过0.5的要求[24],然而在实际应用中应该参照其他指标,如生物活性和植物毒性等,对堆肥的腐熟程度进行综合评价。

3. 结论

1) QD菌剂可以提高堆肥温度至58.2 ℃,堆体的高温期为9 d,满足堆肥无害化要求;DH菌剂可以促进物料中有机物的降解,降解率可达24.48%;3种菌剂对堆肥中腐殖质的形成和积累均有一定的促进作用。

2) 3组处理下的堆体进入降温期后均开始形成腐殖质,物料达到初步腐熟,即完成了一次发酵。后续仍需要进行二次发酵处理,使堆体达到完全腐熟,即可作为土壤改良剂或有机肥施用。

3)微生物配比不同是导致小麦秸秆好氧堆肥降解效果存在差异的重要因素。后续需分析堆肥过程中的微生物种群,进一步明确功能菌群和功能基因,考察微生物在小麦秸秆堆腐过程中的作用机理。

-

表 1 正交实验表

Table 1. Orthogonal experiment table

编号 硅铝比 固液比/(g·mL−1) Fe前驱体浓度/(mol·L−1) 1 25 1∶20 0.01 2 25 1∶50 0.02 3 25 1∶100 0.05 4 30 1∶20 0.02 5 30 1∶50 0.05 6 30 1∶100 0.01 7 40 1∶20 0.05 8 40 1∶50 0.01 9 40 1∶100 0.02 表 2 三因素三水平正交实验表(200~500 ℃的NO转化率)

Table 2. Table of three-factor and three-level orthogonal experiment (NO conversion at 200~500 ℃)

编号 硅铝比 固液比/(g·mL−1) 浓度/(mol·L−1) 不同反应温度下的NO转化率/% 200 ℃ 250 ℃ 300 ℃ 350 ℃ 400 ℃ 450 ℃ 500 ℃ 1 25 1∶20 0.01 62.8 78.6 83.4 85.8 86.4 84.4 80.4 2 25 1∶50 0.02 69.4 85.4 88.8 92.0 93.0 89.0 81.2 3 25 1∶100 0.05 78.4 84.6 90.0 92.2 92.2 88.0 79.4 4 30 1∶20 0.02 27.6 67.4 87.2 92.0 94.2 91.2 80.8 5 30 1∶50 0.05 71.0 85.4 91.0 94.2 94.8 89.6 77.2 6 30 1∶100 0.01 27.4 81.0 88.4 93.4 94.0 88.0 74.6 7 40 1∶20 0.05 77.2 85.8 90.2 91.8 92.6 89.0 81.2 8 40 1∶50 0.01 58.4 87.0 87.8 90.0 90.4 85.6 81.0 9 40 1∶100 0.02 30.8 79.2 87.2 89.8 91.0 87.8 75.2 表 3 三因素三水平正交实验表(200~500 ℃的N2选择性)

Table 3. Table of three-factor and three-level orthogonal experiment (N2 selectivity at 200~500 ℃)

编号 硅铝比 固液比/(g·mL−1) 浓度/(mol·L−1) 不同反应温度下的N2选择性/% 200 ℃ 250 ℃ 300 ℃ 350 ℃ 400 ℃ 450 ℃ 500 ℃ 1 25 1∶20 0.01 96.75 97.00 97.28 97.66 98.83 98.87 98.90 2 25 1∶50 0.02 96.22 96.96 97.08 97.87 98.40 98.87 98.86 3 25 1∶100 0.05 96.96 97.08 97.72 97.09 98.82 98.84 98.82 4 30 1∶20 0.02 93.77 97.34 98.10 98.44 98.07 98.73 98.79 5 30 1∶50 0.05 95.99 95.81 95.68 96.07 97.64 97.74 97.85 6 30 1∶100 0.01 85.16 94.49 93.31 96.04 96.35 98.42 98.20 7 40 1∶20 0.05 95.64 96.66 95.45 95.85 98.01 98.80 98.81 8 40 1∶50 0.01 95.97 98.10 97.79 96.25 98.71 98.81 98.83 9 40 1∶100 0.02 90.21 96.83 96.56 98.27 98.46 98.6 98.28 表 4 正交实验结果及分析(450 ℃的NO转化率)

Table 4. Orthogonal experiment results and analysis (NO conversion at 450 ℃)

项目 硅铝比 固液比/(g·mL−1) 浓度/(mol·L−1) NO转化率/% 1 25 1∶20 0.01 84.4 2 25 1∶50 0.02 89.0 3 25 1∶100 0.05 88.0 4 30 1∶20 0.02 91.2 5 30 1∶50 0.05 89.6 6 30 1∶100 0.01 88.0 7 40 1∶20 0.05 89.0 8 40 1∶50 0.01 85.6 9 40 1∶100 0.02 87.8 均值1 87.133 88.200 86.000 — 均值2 89.600 88.067 89.333 — 均值3 87.467 87.933 88.867 — 极差R 2.467 0.267 3.333 — 最优方案 30 1∶20 0.02 — 表 5 不同前驱体实验结果对比(200~500 ℃的NO转化率)

Table 5. Comparison of experimental results with different precursors (NO conversion at 200~500 ℃)

前驱体 硅铝比 固液比/(g·mL−1) 浓度/(mol·L−1) 不同反应温度下的NO转化率/% 200 ℃ 250 ℃ 300 ℃ 350 ℃ 400 ℃ 450 ℃ 500 ℃ Fe (NO3)3·9H2O 30 1∶20 0.02 27.6 67.4 87.2 92.0 94.2 91.2 80.8 FeCl3 30 1∶20 0.02 15.0 49.4 85.8 90.8 92.2 87.4 78.0 表 6 催化剂的BET测试结果

Table 6. BET results of the catalysts

样品 比表面积/(m2·g−1) 总孔容/(cm3·g−1) 平均孔径/nm H-Beta 424.16 0.39 1.85 Fe-Beta 468.18 0.45 1.90 Fe-Beta-水热老化 455.70 0.42 1.86 -

[1] 郭铭玉. 用于船舶发动机尾气中NOx去除的抗硫SCR催化剂研究[D]. 天津: 天津大学, 2020. [2] 孙化栋. 选择性催化还原技术在船舶上应用的现状分析[J]. 青岛远洋船员职业学院学报, 2012, 33(3): 26-29. doi: 10.3969/j.issn.2095-3747.2012.03.007 [3] LU F X, HAN Y, JIANG J, et al. Unraveling the role of sodium in removing oxygen from propylene over Fe-based catalysts[J]. Catalysis Letters, 2024, 154(4): 1674-1682. doi: 10.1007/s10562-023-04387-y [4] 张浩南, 陈耿, 朱颖颖. 铁基氨气选择性催化还原(NH3-SCR)催化剂性能的研究进展[J]. 化学世界, 2023, 64(1): 12-21. [5] LIU S, HUANG Y, LI S S, et al. Uniqueκ-Ce2Zr2O8 superstructure promoting the NOx adsorption-selective catalytic reduction (AdSCR) performance of the WO3/CeZrOx catalyst[J]. Environmental Science & Technology, 2023, 57(43): 16685-16694. [6] 李翔辉. 水热处理对Cu-SAPO-34催化剂在NH3-SCR反应中的影响[D]. 天津: 天津大学, 2019. [7] 张超, 朱丽娜, 郝敏彤, 等. Fe基分子筛NH3-SCR催化剂的研究进展[J]. 精细石油化工, 2021, 38(6): 75-80. [8] ZHANG Y, YANG S, ZHU X Y, et al. Effects of sulfation on hematite for selective catalytic reduction of nitrogen oxides with ammonia[J]. Journal of Colloid and Interface Science, 2022, 606: 1445-1456. doi: 10.1016/j.jcis.2021.08.088 [9] NAGASE T, MIYAKAWA M, NISHIOKA M. Template-free mesoporous LTA zeolite synthesized using microwave heating in the flow system[J]. Microporous and Mesoporous Materials, 2020, 306: 110375. doi: 10.1016/j.micromeso.2020.110375 [10] 王智远, 高宁宁, 王辉国, 等. X分子筛的热稳定性研究[J]. 石油炼制与化工, 2022, 53(4): 82-88. [11] WANG X T, HU H P, ZHANG X Y, et al. Effect of iron loading on the performance and structure of Fe/ZSM-5 catalyst for the selective catalytic reduction of NO with NH3[J]. Environmental Science and Pollution Research, 2019, 26(2): 1706-1715. doi: 10.1007/s11356-018-3513-x [12] 郑伟, 陈佳玲, 郭立, 等. 金属负载型分子筛催化剂在NH3-SCR反应中水热稳定性的研究进展[J]. 燃料化学学报, 2020, 48(10): 1193-1207. [13] 李成隆. W改性Ce-Zr催化剂SCR脱硝性能与机理研究[D]. 大连: 大连海事大学, 2023. [14] 翟广鹏. 稀土元素Pr改性MnOx催化剂SCR脱硝性能与机理研究[D]. 大连: 大连海事大学, 2022. [15] KLUKOWSKI D, BALLE P, GEIGER B, et al. On the mechanism of the SCR reaction on Fe/HBEA zeolite[J]. Applied Catalysis B-Environmental, 2009, 93(1/2): 185-193. [16] 黄一丹, 郭铭玉, 刘宪斌, 等. 涂覆式蜂窝状钒钨钛催化剂的SCR及抗中毒性能[J]. 环境工程学报, 2023, 17(8): 2624-2634. doi: 10.12030/j.cjee.202302042 [17] 喻成龙, 黄碧纯, 杨颖欣. 分子筛应用于低温NH3-SCR脱硝催化剂的研究进展[J]. 华南理工大学学报(自然科学版), 2015, 43(3): 143-150. [18] 马江丽, 杨冬霞, 于飞, 等. 不同硅铝比对Fe-Beta分子筛选择性催化还原性能的影响[J]. 功能材料, 2020, 51(5): 5202-5207. [19] XIA Y, ZHAN W C, GUO Y, et al. Fe-Beta zeolite for selective catalytic reduction of NOx with NH3: influence of Fe content[J]. Chinese Journal of Catalysis, 2016, 37(12): 2069-2078. doi: 10.1016/S1872-2067(16)62534-2 [20] YANG C X, ZHANG K X, ZHANG Y K, et al. An environmental and highly active Ce/Fe-Zr-SO42- catalyst for selective catalytic reduction of NO with NH3: the improving effects of CeO2 and SO42-[J]. Journal of Environmental Chemical Engineering, 2021, 9(6): 106799. doi: 10.1016/j.jece.2021.106799 [21] SHAKYA B M, HAROLD M P, BALAKOTAIAH V. Simulations and optimization of combined Fe- and Cu-zeolite SCR monolith catalysts[J]. Chemical Engineering Journal, 2015, 278: 374-384. doi: 10.1016/j.cej.2014.11.029 [22] XIA F T, SONG Z X, LIU X, et al. Improved catalytic activity and N2 selectivity of Fe-Mn-Ox catalyst for selective catalytic reduction of NO by NH3 at low temperature[J]. Research on Chemical Intermediates, 2018, 44(4): 2703-2717. doi: 10.1007/s11164-018-3255-x [23] KRISHNA K, MAKKEE M. Preparation of Fe-ZSM-5 with enhanced activity and stability for SCR of NOx[J]. Catalysis Today, 2006, 114(1): 23-30. doi: 10.1016/j.cattod.2006.02.002 [24] 张泽凯, 俞河, 廖冰冰, 等. 铁前驱体对Fe/β催化NH3-SCR反应性能的影响[J]. 催化学报, 2012, 33(3): 576-580. [25] LIU J X, LIU J, ZHAO Z, et al. Fe-Beta@CeO2 core-shell catalyst with tunable shell thickness for selective catalytic reduction of NOx with NH3[J]. Aiche Journal, 2017, 63(10): 4430-4441. doi: 10.1002/aic.15743 [26] 李帅, 朱娜, 程扬健, 等. NH3选择性催化还原NOx的铜基小孔分子筛耐硫性能及再生研究[J]. 化学进展, 2023, 35(5): 771-779. [27] DENG J L, LIU J X, SONG W Y, et al. Selective catalytic reduction of NO with NH3 over Mo-Fe/beta catalysts: the effect of Mo loading amounts[J]. Rsc Advances, 2017, 7(12): 7130-7139. doi: 10.1039/C6RA27126J [28] 刘亭, 沈伯雄, 朱国营, 等. 抗水、抗SO2的低温选择性催化还原催化剂研究进展[J]. 环境污染与防治, 2008(11): 80-83. [29] 王鑫鑫. 酸处理载体对CeO2/ZrO2催化剂NH3-SCR脱硝性能影响研究[D]. 大连: 大连海事大学, 2023. [30] 王兵, 廖香, 何光耀, 等. 纳米化粉煤灰基高水热稳定性Cu-SSZ-13分子筛的合成及脱硝性能研究[J]. 环境科学学报, 2023, 43(8): 301-313. [31] GAO F, MEI D H, WANG Y L, et al. Selective catalytic reduction over Cu/SSZ-13: linking homo- and heterogeneous catalysis[J]. Journal of the American Chemical Society, 2017, 139(13): 4935-4942. doi: 10.1021/jacs.7b01128 [32] SONG J, WANG Y L, WALTER E D, et al. Toward rational design of Cu/SSZ-13 selective catalytic reduction catalysts: implications from atomic-level understanding of hydrothermal stability[J]. ACS Catalysis, 2017, 7(12): 8214-8227. doi: 10.1021/acscatal.7b03020 [33] 陈梦阳. 金属离子改性Cu-SSZ-13分子筛及其NH3-SCR催化性能研究[D]. 长春: 吉林大学, 2022. [34] PIETERSE J A Z, PIRNGRUBER G D, VAN B J A, et al. Hydrothermal stability of Fe-ZSM-5 and Fe-BEA prepared by wet ion-exchange for N2O decomposition[J]. Applied Catalysis B-Environmental, 2007, 71(1-2): 16-22. doi: 10.1016/j.apcatb.2006.08.011 [35] ANDONOVA S, TAMM S, MONTREUIL C, et al. The effect of iron loading and hydrothermal aging on one-pot synthesized Fe/SAPO-34 for ammonia SCR[J]. Applied Catalysis B-Environmental, 2016, 180: 775-787. doi: 10.1016/j.apcatb.2015.07.007 [36] SHI X Y, LIU F D, SHAN W P, et al. Hydrothermal deactivation of Fe-ZSM-5 prepared by different methods for the selective catalytic reduction of NOx with NH3[J]. Chinese Journal of Catalysis, 2012, 33(3): 454-464. [37] 修东超. 金属离子改性Fe-Beta分子筛在NH3-SCR反应中的水热稳定性研究[D]. 大连: 大连理工大学, 2021. [38] JIANG S Y, ZHOU R X. Ce doping effect on performance of the Fe/β catalyst for NOx reduction by NH3[J]. Fuel Processing Technology, 2015, 133: 220-226. doi: 10.1016/j.fuproc.2015.02.004 [39] SHWAN S, NEDYALKOVA R, JANSSON J, et al. Hydrothermal stability of Fe-BEA as an NH3-SCR catalyst[J]. Industrial & Engineering Chemistry Research, 2012, 51(39): 12762-12772. [40] SHI J, ZHANG Y, ZHANG Z, et al. Water promotion mechanism on the NH3-SCR over Fe-BEA catalyst[J]. Catalysis Communications, 2018, 115: 59-63. doi: 10.1016/j.catcom.2018.07.012 [41] KOVARIK L, WASHTON N M, KUKKADAPU R, et al. Transformation of active sites in Fe/SSZ-13 SCR catalysts during hydrothermal aging: a spectroscopic, microscopic, and kinetics study[J]. Acs Catalysis, 2017, 7(4): 2458-2470. doi: 10.1021/acscatal.6b03679 [42] WANG J, FAN D, YU T, et al. Improvement of low-temperature hydrothermal stability of Cu/SAPO-34 catalysts by Cu2+ species[J]. Journal of Catalysis, 2015, 322: 84-90. doi: 10.1016/j.jcat.2014.11.010 [43] 张宇博. Ce改性Fe-Beta催化剂NH3选择性催化还原NOx的性能与机理研究[D]. 镇江: 江苏大学, 2023. [44] DEVI T G, KANNAN M P. X-ray diffraction (XRD) studies on the chemical states of some metal species in cellulosic chars and the Ellingham diagrams[J]. Energy & Fuels, 2007, 21(2): 596-601. [45] ZHU L, ZHANG L, QU H, et al. A study on chemisorbed oxygen and reaction process of Fe-CuOx/ZSM-5 via ultrasonic impregnation method for low-temperature NH3-SCR[J]. Journal of Molecular Catalysis a-Chemical, 2015, 409: 207-215. doi: 10.1016/j.molcata.2015.08.029 [46] DU H Y, YANG S, LI K, et al. Study on the performance of the Zr-modified Cu-SSZ-13 catalyst for low-temperature NH3-SCR[J]. ACS Omega, 2022, 7(49): 45144-45152. doi: 10.1021/acsomega.2c05582 [47] FENG X, CAO Y, LAN L, et al. The promotional effect of Ce on CuFe/beta, monolith catalyst for selective catalytic reduction of NOx by ammonia[J]. Chemical Engineering Journal, 2016, 302: 697-706. doi: 10.1016/j.cej.2016.05.118 [48] 赵菲琳, 曾洁, 校融, 等. 镧掺杂Fe-beta分子筛CO选择性催化还原N2O反应性能[J]. 中国环境科学, 2023, 43(3): 1044-1052. [49] REN L L, ZHANG T. Reduction of NO with methane over Fe/ZSM-5 catalysts[J]. Chinese Chemical Letters, 2010, 21(6): 674-677. doi: 10.1016/j.cclet.2010.02.001 -

DownLoad:

DownLoad: