-

石油和化学工业是我国国民经济的支柱性产业,对推动社会发展具有不可替代的重要作用[1]。化工园区作为石化行业发展的重要载体,污染物排放集中,环境影响复杂,风险隐患突出,环境管理难度较高。其中,石化废水治理是化工园区环境污染防控的关键之一。石化废水具有水质成分复杂,有机污染物含量高、毒性强和难降解等特点,已成为工业废水治理的重点和难点[2]。目前,国内化工园区污废水处理模式主要有企业预处理后进入园区自建污水集中处理设施、依托园区骨干企业或城镇污水处理厂处理等。2021年12月,工业和信息化部等部门印发的《化工园区建设标准和认定管理办法 (试行) 》 (工信部联原〔2021〕220号) ,明确提出“化工园区应按照分类收集、分质处理的要求,配备专业化工生产废水集中处理设施 (独立建设或依托骨干企业) 及专管或明管输送的配套管网,园区内废水做到应纳尽纳、集中处理和达标排放”。据统计,截止2022年底长江经济带化工园区共设置250余家,占全国化工园区的43%。这些化工园区工业污废水的精准治理对于推动长江经济带高质量发展具有重要的作用。

连云港石化产业基地位于江苏省连云港市,地处中国大陆东部沿海、长江三角洲北翼,规划面积61.34 km2,是国家重点规划布局的七大石化产业基地之一。近年在“双碳”目标下,我国石化产业面临着绿色低碳转型升级,连云港石化产业基地也成为国家新一轮石化产业布局调整和结构优化升级战略的重要承载地,是国内近年来快速发展的大型沿海石化产业基地,也是江苏省石化产业战略转移的重要阵地[3-4]。目前,连云港石化产业基地已建成以盛虹石化、卫星化学、中化国际为龙头的三大石化产业集群,以及精细化工上下游产业链,基础原料就地转化率达70%以上,产业关联度为85%以上。园区现有涉水企业31家,已排水企业13家,全部纳管收集集中处理。针对工业废水水量大、水质特性差异显著、水资源循环利用需求迫切等现状,连云港石化产业基地依托环境综合治理托管服务模式试点和环境污染第三方治理模式试点探索推动了化工园区工业污废水分类收集分质处理和再生水循环利用,取得了积极成效。

本研究选取连云港石化产业基地作为长江经济带化工园区污废水综合治理和水资源循环利用的典型案例,分析园区污废水排放特征,识别园区主要涉水问题,重点介绍工业污废水治理目标和思路、主要工程措施,总结工业污废水综合治理与水资源循环利用主要经验做法,分析治理成效,以期为化工园区精准治污、科学治污提供借鉴和参考。

-

涉水企业的水质水量数据来源于连云港石化产业基地污水处理厂进水端在线监测系统,统计时间为2019年1月至2022年12月。污水处理设施进出水水质水量来源于污水处理设施固定污染源自动监控平台上传数据,统计时间为2019年1月至2022年12月。

-

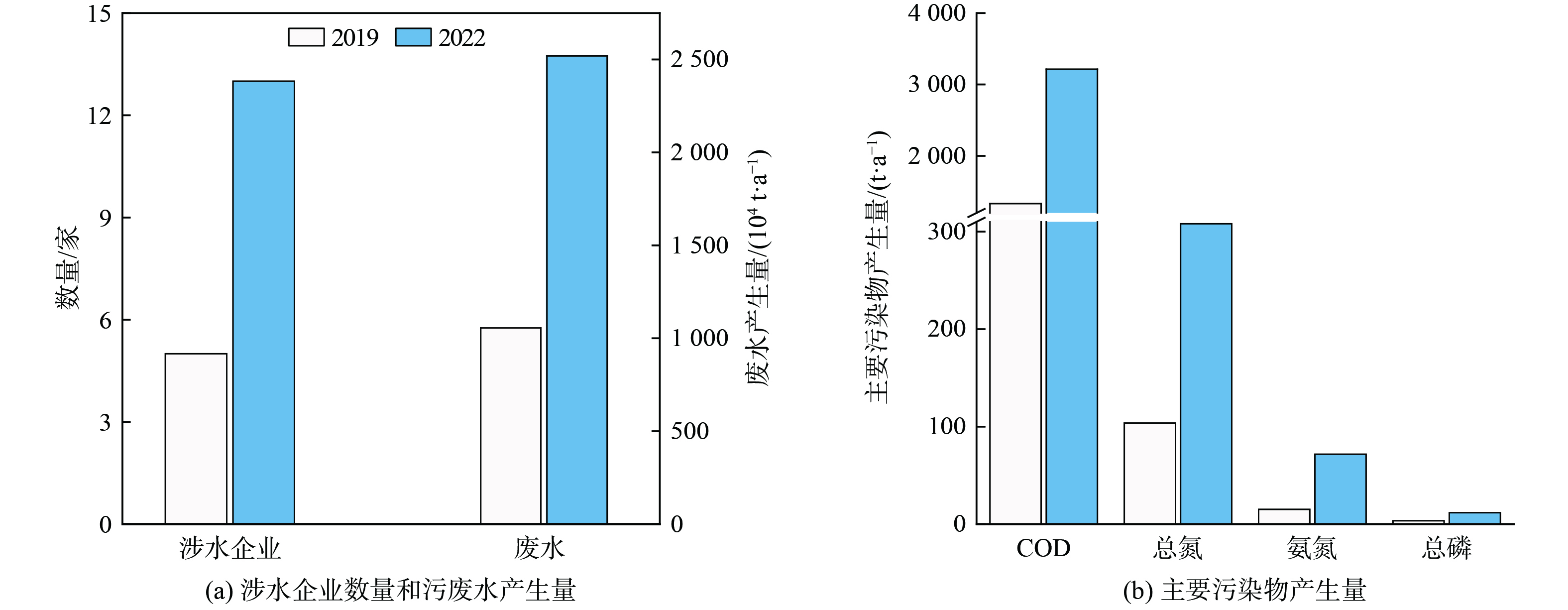

自2019年起,连云港石化产业基地建设进程加快,石化、化工企业陆续入驻,涉水企业由5家增加至31家,污水排放量由2019年的1.06×107 t增加至2022年的2.52×107 t,见图1所示。随着工业污废水排放量的逐年增长,COD、氨氮、总磷、总氮等主要污染物排放量也显著增加,较2019年分别提高了2.4、4.7、3.4和3.0倍,达到了3 214.33、71.69、11.71和308.09 t。

-

连云港石化产业基地规划形成以炼油、乙烯、芳烃一体化为基础,以清洁能源、有机原料和合成材料为主体,以化工新材料和精细化工为特色的大型炼化一体化基地,工业污废水主要分为生产污水和生产废水。其中,生产污水主要为工艺废水、初期雨水、生活污水等;生产废水,包括循环冷却水排污水、化学水制水排污水、蒸汽发生器排污水、余热锅炉排污水等。目前,园区产业布局涉及石油化工全产业链,主要包括炼化一体化、多元化原料加工、化工新材料及精细化工等,产生的生产污水含化学需氧量、氨氮、石油类、挥发酚、硫化物、重金属、有机特征污染物等,具有污染物浓度高、成分复杂、水质水量波动大、可生化性较差、产能利用率较低、受碱渣废水和酸洗水的影响pH变化较大等特点[5]。

-

2019年,连云港石化产业基地入驻涉水企业产生的污水采用经企业预处理达到纳管标准后进入园区污水集中处理设施即东港污水处理厂集中处理的方式。近年来,连云港石化产业基地引进建设了重点产业项目30余个,覆盖了石油化工全产业链,形成了原料互供、上下游循环、产业链互通的产业生态链条,具有产品多样化、生产工艺复杂、用水需求量高等特点。园区的快速发展随之也带来了一些突出问题。

1) 园区工业污废水处理能力有待提升。2019年,连云港石化产业基地配套建设并运行了2座污水集中处理设施,即具备3×104 t·d−1的城镇污水处理能力和5×104 t·d−1的工业废水集中处理能力。涉水企业工业废水经企业预处理达到间接排放标准后,统一排放至东港污水处理厂进行集中处理,出水满足《城镇污水处理厂污染物排放标准》 (GB18918-2002) 一级A标准后最终排放。近年,石化基地工业企业入驻数量及速度均较快增长,用水需求及污染物排放量显著增加,需配套建设污水处理设施,提升园区工业污废水处理能力,以满足园区快速发展需求。

2) 单一的处理工艺线难以匹配工业污废水处理要求。园区内现有涉水企业31家,已排水企业13家,主要为盛虹炼化、斯尔邦石化、虹港石化等,不同涉水企业外排污废水的水质特征存在较明显差异,具体表现在污水处理时碱度、COD、盐分、氨氮等主要污染物的浓度差异较高。如,连云港石化企业污水中COD含量达1 200 mg·L−1,而盛虹炼化污水COD仅为220 mg·L−1左右;虹港石化污水总碱度为6 000 mg·L−1,而奥升德企业废水总碱度仅为140 mg·L−1,这显著增加了污水集中处理的难度。此外,工业污废水中因含有环己亚胺、聚醚、苯酚、丙酮等有毒有害物质,毒性较强,再生回用处理难度亦较高。因此,单一的处理工艺较难达到水质排放要求,且部分高浓度污水将对处理设施产生较大冲击。

3) 工业污废水处理难度及成本较高。由于连云港石化产业基地不同涉水企业排水水质差异大,导致集中处理时需额外添加药剂或增加处理工艺。如,虹港石化PTA废水碱度较高,与其他废水混合处理时,结垢趋势明显,对设备和管道均会产生较大影响。东港污水处理厂进水COD浓度较低,且可生化性较差,为满足系统脱氮要求需外加碳源;此外,来水水质整体偏碱性,在回用时需投加大量盐酸调节pH,满足反渗透的生产条件。而,卫星石化排水pH偏低,有时pH小于6,处理时需投加液碱调节pH。因此,涉水企业来水若不经过集中调配以满足现有工艺处理要求,则处理难度及成本皆较高。

4) 水资源循环利用率较低。连云港石化产业基地所处区域人均水资源量偏低。据调查,连云港市人均水资源量为390 m3,水资源短缺成为发展面临的主要问题之一[6]。基地处理后的污废水直接排放至周边水体,再生回用率低,不利于水资源循环利用与可持续发展;此外,由于化工行业生产过程中需要大量使用循环水来调控温度等,随着基地产能增加,需水量也随即增加,对周边水体的新鲜水取用量也将大量增加。

-

以“清污分流、污污分流、污污分治”为原则,根据化工产品生产过程中不同工艺段废水的水量水质特征,对园区污废水进行分类收集、按需调配、分质处理后,70%的尾水再生回用,剩余30%反渗透浓水处理达标后排入人工湿地进一步净化处理,达到《石油化学工业污染物排放标准》 (GB31571-2015) 水污染物直接排放特别限值、《石油炼制工业污染物排放标准》 (GB31570-2015) 水污染物直接排放特别限值及《城镇污水处理厂污染物排放标准》 (GB18918-2002) 一级A排放标准,最终通过园区唯一排口深海排放,实现水资源循环利用和出水稳定达标排放。

-

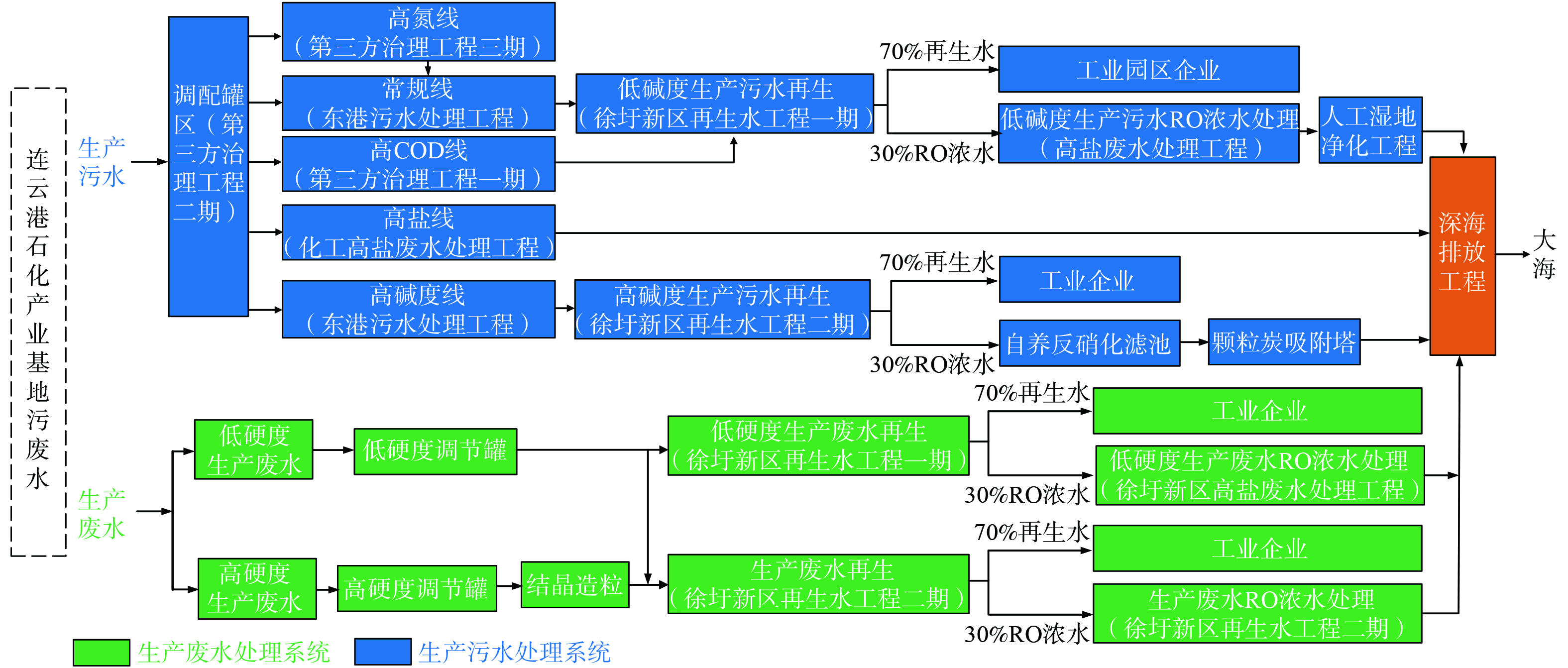

连云港石化产业基地污废水的COD、盐度、碱度、总氮、硬度等差异显著,由此对废水处理工艺和运行维护要求较高。园区污水集中处理设施采用单一处理线已难以满足处理要求。结合国内外同质废水处理的工程案例及经验,统筹考虑水质适配、保障达标、经济可行等比选原则筛选工艺,最终设计并建设了7条线处理不同水质特征的污废水。7条处理线包含5条生活污水处理线和5条生产废水处理线,分别为高氮线、常规线、高COD线、高盐线、高碱度线、低硬度线及高硬度线。其中,生产污水按“一企一管、一企一罐、一级收集、两级调配”原则收集,即上游企业污水经一企一管或两管分类输送后进入一企一池 (罐) 收集,再进入混合集水池按照处理线工艺要求对企业来水混合调配,接着输送至下游调节罐进行水质水量再调节,然后进入相应的生产污水处理线进行分质处理;生产废水按照高、低硬度分类收集,分质处理。具体处理路线如图2所示。

5条生产污水处理线主要处理流程为:企业生产污水进入调配罐区即第三方治理工程二期按照每条处理线工艺要求进行水质水量调配。高氮线经第三方治理工程三期处理后排入常规线;常规线和高COD线处理后排入徐圩新区再生水工程一期,产生的70%再生水经企业循环利用,30%反渗透浓水再经高盐废水处理工程处理达标后排入人工湿地净化工程进一步削减出水中的污染物,最终经深海排放工程外排;高盐线经化工高盐废水处理工程达标处理后直接深海排放;高碱度线经东港污水处理工程处理后进入徐圩新区再生水工程二期,产生的70%再生水也经企业循环利用,30%反渗透浓水经自养反硝化滤池与颗粒碳吸附塔等工艺处理达标后再深海排放。

2条生产废水处理线分别为高硬度线和低硬度线。低硬度生产废水进入低硬度调节罐后分别进入徐圩新区再生水工程一期、二期再生处理;而高硬度生产废水经高硬度调节罐调节后经过结晶造粒除硬度后与部分低硬度生产废水排入徐圩新区再生水厂二期。与生产污水相同,低、高硬度线产生的70%再生水也是经工业园区企业循环利用,30%反渗透浓水进入徐圩新区再生水工程二期浓水处理区达标处理后深海排放。

-

连云港石化产业基地已建成工业废水综合治理中心,由其运营上述7条污废水处理线。目前,工业废水治理中心具备5×104 t·d−1的生产污水集中处理能力、5×104 t·d−1的生产废水集中处理能力、2.5×104 t·d−1的生产污水第三方处理能力、1×105 t·d−1的生产污废水再生回用能力及3.75×104 t·d−1高盐废水处理能力,满足园区污废水处理规模要求。主要工程措施如表1所示。

-

东港污水处理工程主体建设内容为工业废水集中处理设施,用以集中处理连云港石化产业基地产生的部分工业废水。工程占地面积约69 000 m2,总处理规模为5×104 t·d−1,分为常规线和高碱度线,处理规模皆为2.5×104 t·d−1。主体工艺采用“调节池+预处理系统 (中间水池+臭氧氧化塔)+水解酸化池+AO池+二沉池+溶气气浮池+臭氧接触氧化池+曝气生物滤池+D型滤池”,尾水稳定达到《化学工业水污染物排放标准》 (DB32/939-2020) 标准后输送至徐圩新区再生水处理工程一期进行再生处理,产生的再生水给工业园区涉水企业循环利用。工业废水经东港污水处理工程处理后出水COD≤40 mg·L−1。

-

针对企业委托预处理污废水需求,建设工业污废水第三方治理工程一期 (现场照片见图3) ,主要处理经协商由企业直接委托预处理的来水。第三方治理工程一期主体建设内容为工业废水第三方治理设施,用以处理园区高COD生产污水。工程占地面积约32 067 m2,处理规模为1.3×104 t·d−1。主体工艺采用“调节罐+换热降温+气浮除油+均质酸化池+微氧复合泥膜池+高效沉淀池+臭氧接触氧化池+BAF池”,尾水稳定达到《化学工业水污染物排放标准》 (DB32/939-2020) 标准后输送至徐圩新区再生水处理工程一期进行再生处理,产生的再生水给工业园区涉水企业循环利用。高COD生产污水经第三方治理工程一期处理后,COD、氨氮、总磷、总氮等出水指标低于《化学工业水污染物排放标准》 (DB 32/939-2020) 标准排放限值。其中,氨氮和总磷稳定达到《地表水环境质量标准》 (B3838-2002) 中IV类标准。

-

第三方治理工程二期为连云港石化基地生产污水处理线配套工程,主要为各污水处理线配套建设水量水质调配区。园区涉水企业产生的生活污水分类收集后进入第三方治理工程二期,按照高氮线、常规线、高COD线、高盐线、高碱度线这5条处理线各自处理工艺对进水水量水质要求进行调配,达到精准调控目的,实现分质处理、稳定达标排放。项目于2022年8月开工建设,目前主体工程已完工,预计2024年4月投产。

-

第三方治理工程三期主体建设内容为工业废水第三方治理设施,用以处理园区企业产生的高氮生产污水。工程占地面积约40 800 m2,处理规模为2.7×104 t·d−1。主体工艺采用“调节罐+水解酸化池+A/O池+二沉池+出水监督池”,出水水质满足接管标准后接入东港污水处理厂进行后续处理。项目于2023年开工建设,目前主体已基本完工,预计2024年3月投产。

-

高盐废水处理工程主体建设内容为工业废水再生回用的RO浓水处理设施,用以处理徐圩新区再生水工程一期产生的RO浓水,现场照片见图4。工程占地面积约38 400 m2,处理规模共计3.75×104 t·d−1,分别处理徐圩新区再生水工程一期低碱度生产污水和低硬度生产废水处理过程中产生的30%RO浓水,处理规模分别为1.5×104 t·d−1和2.25×104 t·d−1,采用的主体工艺分别为“调节罐+除硬沉淀池+臭氧接触氧化+生化组合池+高效澄清池+耦合臭氧生物膜池+活性炭滤床”和“调节罐+臭氧接触氧化+生化组合池+高效澄清池+耦合臭氧生物膜池+活性炭滤床”,出水稳定达到《化学工业水污染物排放标准》 (DB 32/939-2020) 标准后 (低硬度生产废水RO浓水处理后出水CODcr≤30 mg·L−1) 进入人工湿地净化工程进一步净化处理,尾水再经深海排放工程达标排放。经高盐废水处理工程处理后,COD、氨氮、总磷、总氮等出水指标均低于《化学工业水污染物排放标准》 (DB 32/939-2020) 标准排放限值,氨氮和总磷甚至稳定达到《地表水环境质量标准》 (B3838-2002) 中IV类标准。

-

化工高盐废水处理工程主体建设内容为工业废水第三方治理设施,用以处理园区高盐生产污水。工程占地面积约32 000 m2,处理规模为1.2×104 t·d−1,主体工艺采用“调节罐+一级高密池+一级臭氧接触池+高盐生化池+二级高密池+二级臭氧催化氧化塔+BAF池+反硝化深床滤池+BAC滤池”,尾水稳定达到《化学工业水污染物排放标准》 (DB 32/939-2020) 标准后经排海工程深海排放。

-

徐圩新区再生水工程一期主体建设内容为工业废水处理及其再生回用设施,用以处理园区部分低硬度生产废水和东港污水处理工程常规线、第三方治理工程一期、第三方治理工程三期的达标尾水。工程占地面积约29 330 m2,总处理规模为1×105 t·d−1,分为生产污水 (即污水处理厂尾水) 再生处理线和低硬度生产废水再生处理线,处理规模均为5×104 t·d−1。生产污水再生处理线主体工艺采用“快滤池+UF装置+RO装置”;而,低硬度生产废水再生处理线采用“调节池+机加池+快滤池+臭氧接触氧化池+BAC滤池+UF装置+RO装置”,2条处理线产生的70%再生水达到《石油化工污水再生利用设计规范》 (SH

3173 -2013) 以及《工业循环冷却水水处理规范》 (GB/T50050 -2017) 中再生水用于间冷开式循环冷却水系统补充水水质标准要求 (从严执行) 后回用至企业,剩余30%的RO浓水满足接管标准后排入高盐废水处理工程进行后续处理。 -

与徐圩新区再生水工程一期相同,二期主体建设内容也为工业废水处理及其再生回用设施,用以处理部分低硬度生产废水、高硬度生产废水、东港污水处理工程常规线达标尾水及其产生的RO浓水。工程占地面积约97 752 m2,再生水处理规模共计1.2×105 t·d−1,分为低硬度、高硬度生产废水再生处理线和高碱度生产污水再生处理线,处理规模分别为8×104、2×104、2×104 t·d−1;配套建设的RO浓水总处理规模为4×104 t·d−1,包括3×104 t·d−1生产废水、1×104 t·d−1生产污水2条RO浓水处理线。

低硬度生产废水再生处理线主体工艺采用“调节罐+废水高效沉淀池+废水臭氧接触池+废水曝气生物滤池+废水V型滤池+超滤+反渗透”;高硬度生产废水再生处理线经“调节罐+结晶造粒”处理后接入低硬度生产废水再生处理线处理。这2条再生处理线产生的70%再生水达到与徐圩新区再生水工程一期相同标准后回用至企业,剩余30%的RO浓水满足接管标准后排入配套建设的生产废水RO浓水处理区采用“浓水调节罐+浓水一级臭氧催化氧化+脱气池+A/O生化池+二沉池+浓水高效沉淀池+浓水二级臭氧催化氧化+浓水曝气生物滤池+加炭澄清池+出水监测池”工艺处理。高碱度生产污水再生处理线主体工艺采用“污水高效沉淀池+污水脱气池+污水V型滤池+污水超滤+污水反渗透+消毒池”,产生的50%再生水也是达到与徐圩新区再生水工程一期相同标准后回用至企业,剩余50%的RO浓水满足接管标准后排入配套建设的生产污水RO浓水处理区处理,主体工艺采用“自养反硝化池+颗粒碳装置”。上述处理线尾水稳定达到《化学工业水污染物排放标准》 (DB 32/939-2020) (其中CODcr≤30 mg·L−1) 标准后经排海工程深海排放。

项目于2022年9月开工,分两阶段建设。一阶段建设规模为3×104 t·d−1低硬度、2×104 t·d−1高硬度生产废水再生处理线和2×104 t·d−1高碱度生产污水再生处理线,配套建设1.5×104 t·d−1生产废水RO浓水处理区和1×104 t·d−1高碱度生产污水RO浓水处理区。工程计划于2024年年底完工。二阶段建设规模为5×104 t·d−1低硬度生产废水再生处理线和配套1.5×104 t·d−1生产废水RO浓水处理区。

-

人工湿地净化工程总处理规模6×104 t·d−1,用以处理工业废水综合治理中心生产污水RO浓水产生的达标尾水,现场照片见图5所示。工程占地面积共约435 267 m2,一期工程处理规模为2×104 t·d−1,长度约2 249 m,宽度约107 m,占地面积约22 400 m2,实际水生植物种植面积41 530 m2,同步建设水质检测系统、管渠系统等配套工程,处理工艺采用“稳定塘+曝气塘+潜流湿地+多级多槽表流湿地”,出水满足《地表水环境质量标准》 (B3838-2002) 中IV类标准后进入排海工程深海排放。

-

深海排海工程用以排放连云港石化产业基地经处理达标后的尾水,设计排放规模为1.183×105 t·d−1,出水执行《石油化学工业污染物排放标准》 (GB31571-2015) 水污染物直接排放特别限值、《石油炼制工业污染物排放标准》 (GB31570-2015) 水污染物直接排放特别限值及《城镇污水处理厂污染物排放标准》 (GB18918-2002) 一级A排放标准。排海管道总长约26 km,其中陆域管道约3.8 km,海域管道22.3 km,是目前江苏省内距离最长的深海排放项目。达标尾水排海工程现场照片见图6所示。

-

园区污水处理常采用“厂内预处理+园区集中处理”模式,易造成污水处理设施重复建设、污染物过度处理、污水处理成本增加等问题。同时,园区企业亦有委托预处理污废水实际需求。为此,从实际需求出发,园区为部分化工企业量身定制了第三方治理工程 (见图7所示) ,即化工企业的生产污水无需厂内预处理,可直接排入定制化的第三方治理工程,有效避免企业与第三方服务企业重复建设污水处理设施等问题,降低企业治污成本。同时,在运行阶段,企业无需为避免环保风险而将污水预处理至远低于集中处理厂接管标准的水质,避免了企业过度预处理导致的运行成本浪费。实施污水第三方治理后,企业层面也无需再配备专业的污水处理人员团队,实现污水处理全流程中专业人员的集约、高效,节省人力资源。园区通过延伸污废水处理链条,探索上下游一体化治理,一方面可发挥污染治理项目的规模效益,节省产业项目进行污染治理基建投资和运行费用;另一方面可使上游企业集中资源用于生产,让专业人做专业事,增加产业项目收益,为产业项目扩大再生产创造条件。

-

针对工业污废水水量水质差异显著,部分污废水处理线需要加碱调酸或加酸调碱,以及由此带来的处理成本高、设施产能利用率低等问题,基于化工污废水不同的水质特性,园区建设了有效容积12×104 t调配罐区,按照“一企一管、一企一罐、一级收集、两级调配”的原则,建立污水集中调节模式,将污废水资源化调配处理,以满足不同污水处理线处理工艺要求。同时,在不突破国家标准中一类污染物和特征污染物排放要求的前提下,制定针对性强、覆盖度宽、适配性高的污染物纳管标准,建立污废水酸碱中和、碳氮比调节、碱源利用的污废水调配方法。如,对于碱性废水,利用特种新型嗜碱耐酸反硝化菌消耗碱源脱氮的特性,实现高碱度污水与高氨氮污水的协同处理。通过不用种类、特性污水间的调配和协同处理,实现污染物资源利用,节约污水处理成本,系统降低园区废水处理的碳排放。

-

连云港石化产业基地覆盖石化全产业链,涉水企业数量多、生产工艺复杂、产品多样化。因此,产生的污废水水量大、水质成分复杂且差异明显。为有效解决排水企业水量水质特征差异显著,以及由此带来的污废水处理难度高和建设运行成本增加等问题,在充分调查评估上游企业排水特征基础上,综合考虑排放标准、污废水处理单元技术特点、处理效率、建设运行成本等因素,对污废水处理项目进行了优化调整,将上游排水企业生产污水分为“常规线”、“高碱度线”、“高COD线”、“高盐线”、“高氮线”5条处理线,将生产废水分为“高碱度线”、“低碱度线”2条处理线,实现化工废水分类收集、分质处理、稳定达标排放。

-

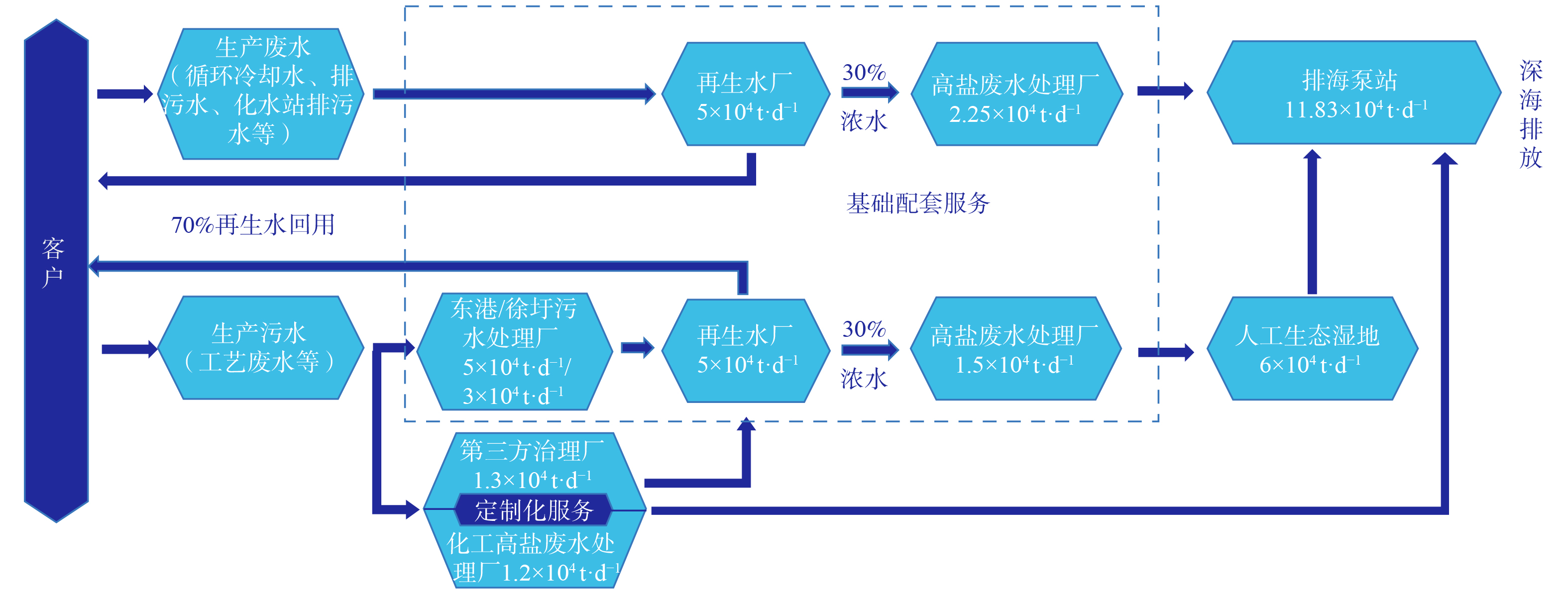

为了突破传统污水处理厂仅作为污水终端的接收和处理者定位,园区引入了第三方环境综合治理服务企业提供污废水收集处理的专业化服务,建立以污水处理厂为主导的园区污水管理新模式 (见图8所示) ,从传统的末端治理者向上游延伸为供水、污水预处理、收集与集中处理的资源整合者,打造“供水—污水处理—污水再生回用—高盐废水处理—达标尾水净化—深海排放”的供排水一体化系统,改变以往“头痛医头、脚痛医脚”的治理思路,使政府由一对多家污染企业的监管变为一对一家第三方治理服务企业的监管,实现供排水一体化管理,有利于化工废水高效率、低成本处理,确保污水达标排放和高品质再生利用,促进区域水资源循环高效利用,实现园区用水全生命周期管理。

-

针对区域结构性缺水、水资源循环利用率低、受纳海洋环境容量有限、企业污废水单独再生回用成本高及监管难等问题,园区工业废水综合治理中心建设了处理规模1×105 t·d−1再生水厂,采用国际主流的双膜回收工艺,是目前国内化工园区单体规模最大的污水再生回用设施。通过实现园区污废水再生处理的规模化、集中化,保障了园区污废水高回用率 (70%) 要求,回用水质达到一级脱盐水标准,每年减少污废水排放量2.5×107 t,同时减少等量的新鲜水资源消耗。基于目前建成的统一供水、污水委托预处理和统一再生水回用模式,依据再生水使用者付费原则,园区探索建立了再生水统筹交易价格机制,构建了再生水水权交易平台。通过企业间再生水权的调配,合理平衡企业间用水需求,以市场化方式推进区域节水管理,有效解决园区供水总量吃紧现状,进一步降低地表一次取水量和单位产值水资源消耗水平,提高区域水资源利用率。

-

为强化监管重点企业污水排放,提高园区风险防控能力,建立了“一般企业-重点排水企业-污水处理厂”三级在线监控系统。在企业污水排放口安装水质、水量在线监控,其中水质在线监控指标6项,为CODcr、NH3-N、TP、TN、pH、水温。同时,污水处理厂为重点排水企业同步安装水质、水量在线监控,其中水质在线监控指标9项,包含CODcr、NH3-N、TP、TN、pH、碱度、硬度、SS、TDS。在企业污水排放口、重点排水企业、污水处理厂各生产工段安装在线监测监控设施,完成工艺精准调控,降低系统能耗,提升处理效能。涉水企业及污水处理厂在线监控等接入信息化平台,提供统计分析、实时预警、污染溯源等功能,实现污水收集处理精细化管控。

-

连云港石化产业基地污废水由2019年混合集中处理、达标排放提升为按照废水特性分类收集、分质处理后,主要污染物削减量明显提高。2022年工业污废水处理量为2 519×104 t·a−1,COD、氨氮、总磷削减量分别为2 963、67和11 t·a−1;与2019年相比较,削减率分别增加了15%、6%和8%。出水执行的排放标准由《城镇污水处理厂污染物排放标准》 (GB18918-2002) 一级A提升为《石油化学工业污染物排放标准》 (GB31571-2015) 水污染物直接排放特别限值、《石油炼制工业污染物排放标准》 (GB31570-2015) 水污染物直接排放特别限值及《城镇污水处理厂污染物排放标准》 (GB18918-2002) 一级A排放标准。通过分类收集、分质处理,CODcr、总氮、总磷、石油类等主要污染物执行的外排浓度由50、15、0.5、1 mg·L−1分别下降为40.14、7.6、0.254、0.51 mg·L−1,见表2所示。园区所在区域地表水环境质量得到明显改善,善后河闸国考断面水质2020年至今稳定保持地表水Ⅲ类标准。

-

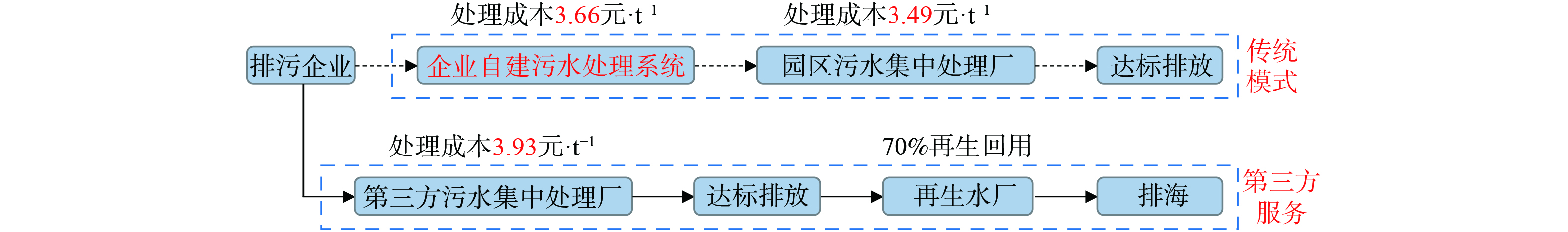

通过实施污水集中调配与分类收集分质处理,园区污废水处理难度和成本 (包含设施建设及折旧、直接运行、水质监测、设备维修等费用) 明显降低。据估算,污水处理厂运行费用较2019年下降10%。与传统污水“企业厂内预处理+园区集中处理”的模式相比,采用“园区预处理+园区集中处理”的第三方污水集中处理模式可节省产业项目污染治理基建投资、运行和人力成本,每年可为化工企业节约治污成本数千万元,减轻企业环保负担,减少污水处理过程过中药剂的添加量,降低二氧化碳的排放量。据估算,可节约污水处理成本3.22元·t−1。此外,可使上游企业集中人力、土地等资源用于生产,让专业人做专业事,增加产业项目收益,为产业项目扩大再生产创造条件。传统模式与第三方服务模式的废水处理成本见图9所示。

-

园区的污水集中处理再生回用模式,保障了园区污废水70%的高回用率,减少污废水排放量2.5×107 t·a−1。同时,减少等量的新鲜水资源消耗,提高园区水资源利用率,改善区域水资源短缺状况。相较于2019年,规模以上工业万元产值新鲜水耗下降32%,园区水资源产出率亦提高了25%。通过建立供排水一体化治理体系,统筹考虑供水、污水处理、污水再生回用等各系统相互间的协同与制约关系,提高化工废水处理效率、降低供排水处理成本,实现园区用水全生命周期管理。

-

1) 通过实施污废水分类收集、按需调配、分质处理、再生回用等治理与管理措施,连云港石化产业基地显著削减了主要污染物的排放,提高了水资源利用效率,改善了区域水环境质量,其污废水收集处理模式可为化工园区精准、科学、依法治污提供借鉴和参考。

2) 基于连云港石化产业基地规划布局及涉水企业排水特征等,探索创新环境综合治理与管控模式,实现工业污废水综合治理和水资源循环利用,提高园区环境污染治理“市场化、专业化、产业化”水平,持续提升生态环境治理效率和专业化水平,促进经济发展与生态环境保护的良性发展。

连云港石化产业基地污废水综合处理与水资源循环利用典型案例分析

Typical case analysis of wastewater treatment and water resource recycling in Lianyungang petrochemical industry base

-

摘要: 连云港石化产业基地作为国家七大石化产业基地之一,工业污废水综合治理与水资源循环利用是目前区域关注的重点之一。通过实施污废水分类收集、按需调配、分质处理、再生回用等治理与管理措施,显著削减了污染物排放,提高了资源利用效率与区域水环境质量。以连云港石化产业基地为例,在分析园区污废水排放特征的基础上,重点介绍了工业污废水处理的方案措施,总结了水污染防治的典型做法及主要经验,以期为工业园区水污染精准治理提供借鉴和参考。Abstract: Lianyungang Petrochemical Industry Base, as one of the seven national petrochemical industry bases, has made wastewater treatment and water resource recycling one of the key regional concerns. The pollutant emissions have been significantly reduced, the efficiency of resource utilization and the quality of regional water environment have been improved through the implementation of wastewater classified collection, segregated treatment, reclamation and reuse, etc. This paper took Lianyungang Petrochemical Industrial Base as an example, and on the basis of analyzing the characteristics of wastewater in this industrial parks, it focused on the treatment of industrial wastewater, and summarized the typical practices and experiences of water pollution prevention and control, aiming to provide a reference for the prevention and control of water pollution in industrial parks.

-

三氯乙烯(TCE)作为氯代烃的一种,具有水溶性差、易吸附于土壤以及化学结构稳定等特点,因此,其很难从低渗透土壤介质中被去除。长期存在于土壤介质中的TCE作为污染源,会持续污染土壤和地下水,并严重威胁着人类健康[1-2]。近年来,表面活性剂由于对氯代烃污染物具有增溶作用,故其受到了越来越多的关注。表面活性剂可分为阳离子型表面活性剂、阴离子型表面活性剂和非离子型表面活性剂。大量研究[3-6]表明,阳离子型表面活性剂较容易吸附到土壤颗粒上,而阴离子型表面活性剂容易与土壤中的阳离子共沉淀,相比于阳离子型和阴离子型表面活性剂,非离子型表面活性剂由于其临界胶束浓度低,具有更好的增溶能力和经济效益。作为非离子型表面活性剂,吐温-80(Tween-80)具有非离子型表面活性剂的许多优点,如水溶性好、稳定性高、受电解质和酸碱等外部因素影响较小等。此外,与其他非离子型表面活性剂相比,Tween-80具有成本低、对土壤和地下水中微生物的毒性弱等优点[7-8]。因此,Tween-80已广泛应用于土壤和地下水中氯代烃污染物的增溶过程中。然而,为了防止二次污染,Tween-80增溶后的TCE溶液需要进一步处理,但含有表面活性剂的TCE会被Tween-80形成的胶束包裹,从而影响TCE的处理效果[9]。因此,如何高效去除含表面活性剂Tween-80的水相中的TCE是当前亟待解决的一个技术难题。

高级氧化技术(AOPs)因具有高效快速的特性,常被用于处理含有表面活性剂水溶液中的污染物[10-11]。在高级氧化技术中,常用的氧化剂主要有臭氧[12]、过氧化氢[13-14]、过硫酸盐[15-16]和过碳酸钠[17-18]等。过碳酸钠(Na2CO3·1.5H2O2,SPC)被称为固体过氧化氢(H2O2),是一种实用价值较高的绿色氧化剂。作为H2O2的载体,SPC与水混合时可以释放出H2O2[19]。其分解产物通常为水、二氧化碳和碳酸钠,故其具有无毒性及无二次污染的优势。与传统的H2O2相比,SPC具有价格低廉、操作安全、方便储存运输和适用pH范围广等优点[20]。与过硫酸盐相比,SPC可以通过引入碳酸根,以保证水环境pH不致过低,进而降低氧化过程酸性条件对水环境中微生物的影响[21]。基于上述优点,近年来SPC在污染场地修复中受到了越来越多的关注[22-23]。

与传统Fenton反应[24]相似,Fe(Ⅱ)可以活化SPC用于降解各种污染物。然而,该体系反应速度过快,Fe(Ⅱ)迅速转化为Fe(III),不能持续降解污染物,制约了其在实际中的应用。纳米零价铁(nZVI)作为一种环境友好型催化材料,与普通铁粉相比,具有更强的还原能力和更好的迁移能力,近年来常用于污染场地修复[25-26]。但是该过程耗时长、成本高。采用nZVI活化SPC需要降低溶液的pH,因为只有在酸性条件下nZVI表面才被腐蚀且释放出Fe(Ⅱ)。

迄今为止,将nZVI与Fe(Ⅱ)协同活化SPC应用于降解有机污染物(含表面活性剂)的研究尚鲜有报道。本研究基于Fe(Ⅱ)与SPC释放的H2O2反应产生强氧化性的羟基自由基(·OH)的过程中,也同时降低溶液pH的特点,通过nZVI自身腐蚀逐步释放Fe(Ⅱ),及时地将体系中产生的Fe(III)转化为Fe(Ⅱ),以期达到持续强化的协同效果。nZVI协同Fe(Ⅱ)活化SPC体系既能克服单独的Fe(Ⅱ)活化SPC时不能持续高效降解TCE的缺点,也能克服单独的nZVI不能活化SPC的不足,具有较高的潜在应用价值。鉴于此,本研究以含Tween-80的水相中TCE为研究对象,SPC/Fe(Ⅱ)/nZVI为反应体系,主要探究了在Tween-80存在下该反应体系降解TCE的有效性;分别考察了Tween-80浓度、溶液初始pH以及无机阴离子对TCE降解效果的影响;最后考察了该体系中活性氧自由基的类型及其对TCE降解的作用机制。

1. 材料与方法

1.1 试剂与仪器

试剂:SPC购于Acros Organics上海公司;TCE、七水合硫酸亚铁(FeSO4·7H2O)、硫氰酸铵和硝酸钴购于阿拉丁试剂(上海)有限公司;Tween-80、正己烷、氢氧化钠(NaOH)、碳酸氢钠(NaHCO3)和氯化钠(NaCl)购于上海泰坦科技股份有限公司;硝基苯(NB)、四氯化碳(CT)、异丙醇(IPA)、氯仿(CF)和硫酸(H2SO4)购于上海凌峰化学试剂有限公司。以上试剂均为分析纯,直接使用。纳米零价铁(纯度>99%,平均粒径50 nm)购于上海超威纳米科技有限公司。所有实验用水均为超纯水。

实验仪器:Agilent 7890A型气相色谱仪(安捷伦科技有限公司);LC-20AT型高效液相色谱仪(日本岛津公司);85-2型恒温磁力搅拌器(上海闵行虹浦仪器厂);SDC-6型低温恒温槽(宁波新芝生物科技股份有限公司);DR-6000型紫外分光光度计(哈希水质分析仪器有限公司);P8-10型pH测定仪(德国Sartorius公司);XW-80A型涡旋振荡器(上海青浦沪西仪器厂);Classic UV MK2型超纯水机(英国ELGA公司);AL204型电子分析天平(瑞士Metter-Toledo集团);SK2200LH型超声波清洗器(上海科导超声仪器有限公司)。

1.2 实验方法

首先用超纯水配制TCE和Tween-80混合母液,之后将母液稀释至所需浓度(TCE=0.15 mmol·L−1,Tween-80=13 mg·L−1),置于带夹层的实验反应器中(有效体积250 mL,内径6 cm,高度9 cm),采用低温恒温槽使反应温度控制在20 ℃。为确保反应溶液混合均匀,将反应器置于磁力搅拌器上(转速为600 r·min−1)。实验过程中依次加入所需量的FeSO4·7H2O、nZVI和SPC,开始反应计时,在既定时间点取样,并与正己烷快速混合,以终止反应,样品通过气相色谱仪分析。除考察溶液初始pH的影响外,其他实验均不调整溶液pH。所有实验设2个平行样,结果取平均值。

1.3 分析方法

溶液中TCE和CT浓度均采用气相色谱仪分析测定。其中TCE分析条件:电子俘获检测器(ECD),自动进样器(Agilent 7693),DB-VRX色谱柱(长60 m、内径250 μm、膜厚1.4 μm),进样口和检测器温度分别为240 ℃和260 ℃,色谱柱温度为75 ℃,载气为氮气,进样量为1.0 µL,分流比20∶1。在分析CT时,除色谱柱温度为100 ℃外,其余条件与TCE一致。

溶液中NB浓度采用高效液相色谱仪分析测定。分析条件:紫外可见光检测器(UV),C18反相色谱柱(250 mm×4.6 mm,5 µm),流动相由40%超纯水和60%色谱级甲醇组成,进样量为10 µL,检测器温度为35 ℃,流量为1.0 mL·min−1。

溶液中Tween-80浓度采用紫外分光光度计(波长623 nm,显色剂(NH4)2Co(SCN)4)测定[27]。

2. 结果与讨论

2.1 nZVI的表征

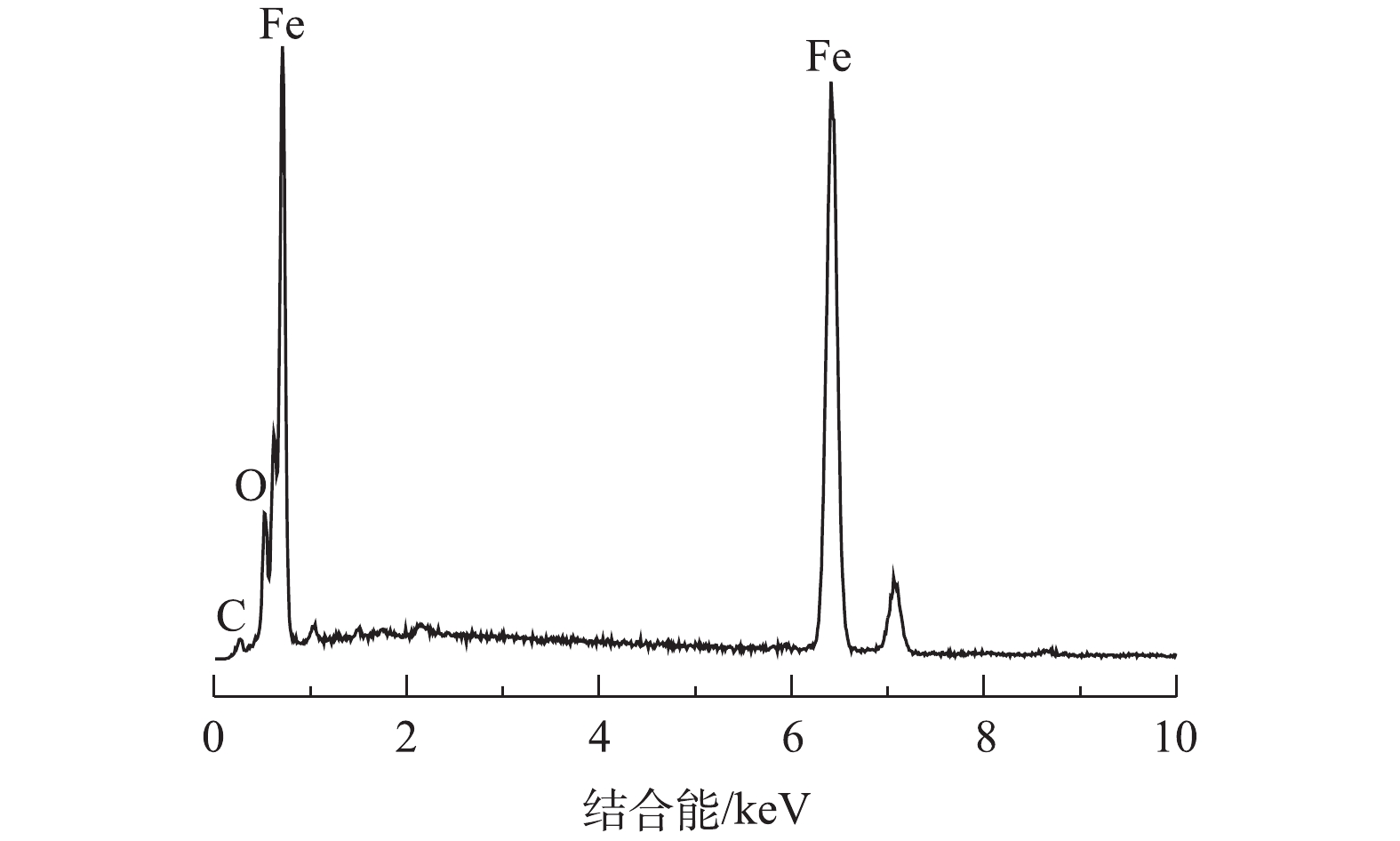

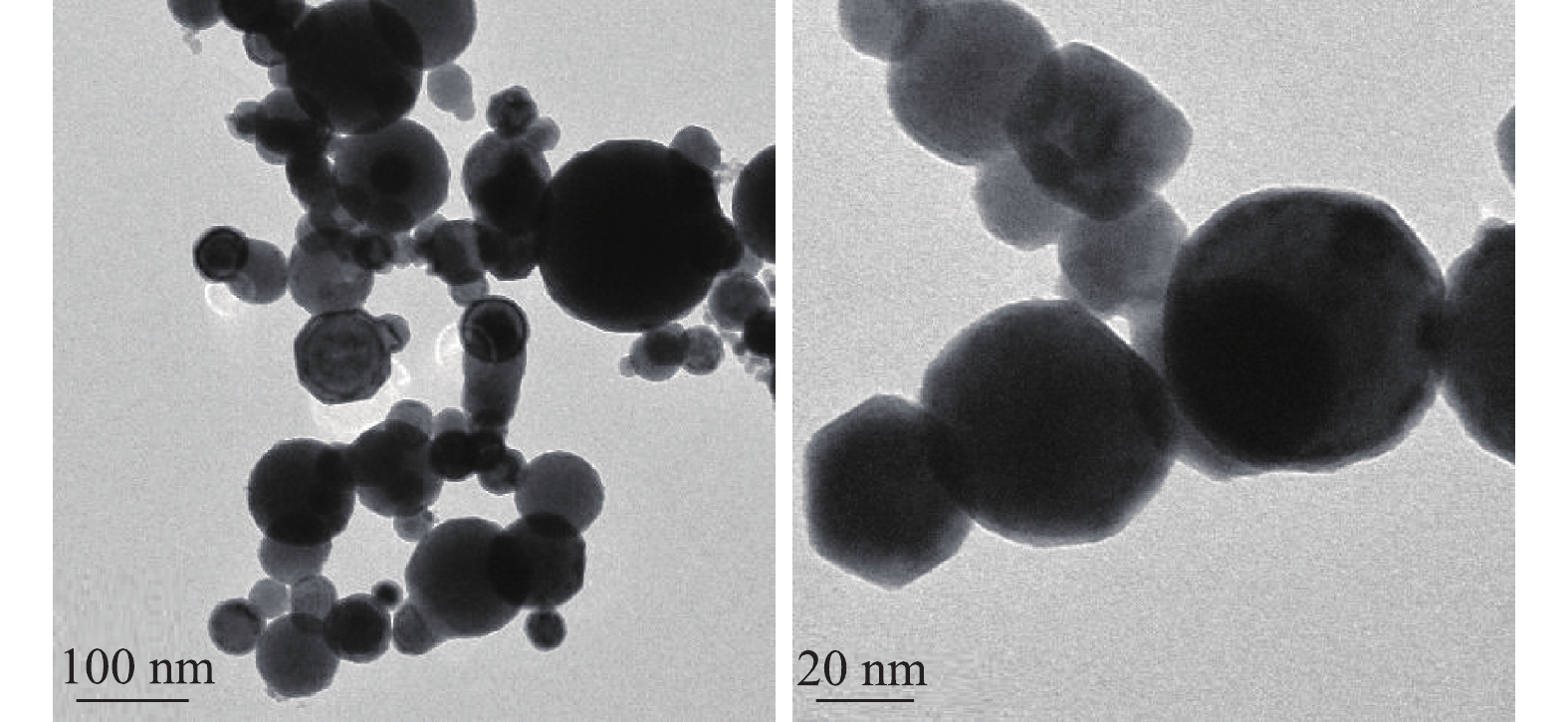

nZVI的TEM结果如图1所示,单一的nZVI颗粒具有典型的核壳结构,内部为新鲜的纳米零价铁,外部为氧化物薄膜,颗粒的平均粒径为50~100 nm。颗粒与颗粒之间有团聚现象,呈球形链状排列聚集在一起,与已有研究报道的典型纳米零价铁的形貌特征[28]一致。nZVI的XRD特征图谱如图2所示。与JCPDS粉末衍射标准卡数据[JCPDS 06-0696]比对后可以看出,在2θ=44.6°处有很强的α-Fe0特征衍射峰。为了分析nZVI材料的化学元素组成,本研究对nZVI进行了EDS分析,结果如图3所示。EDS分析显示,nZVI材料中C、O和Fe元素的质量分数分别为1.21%、2.48%和92.59%,表明在nZVI表面形成了铁氧化物,这与nZVI的TEM分析得出的铁的氧化物外壳组成结果相符合。

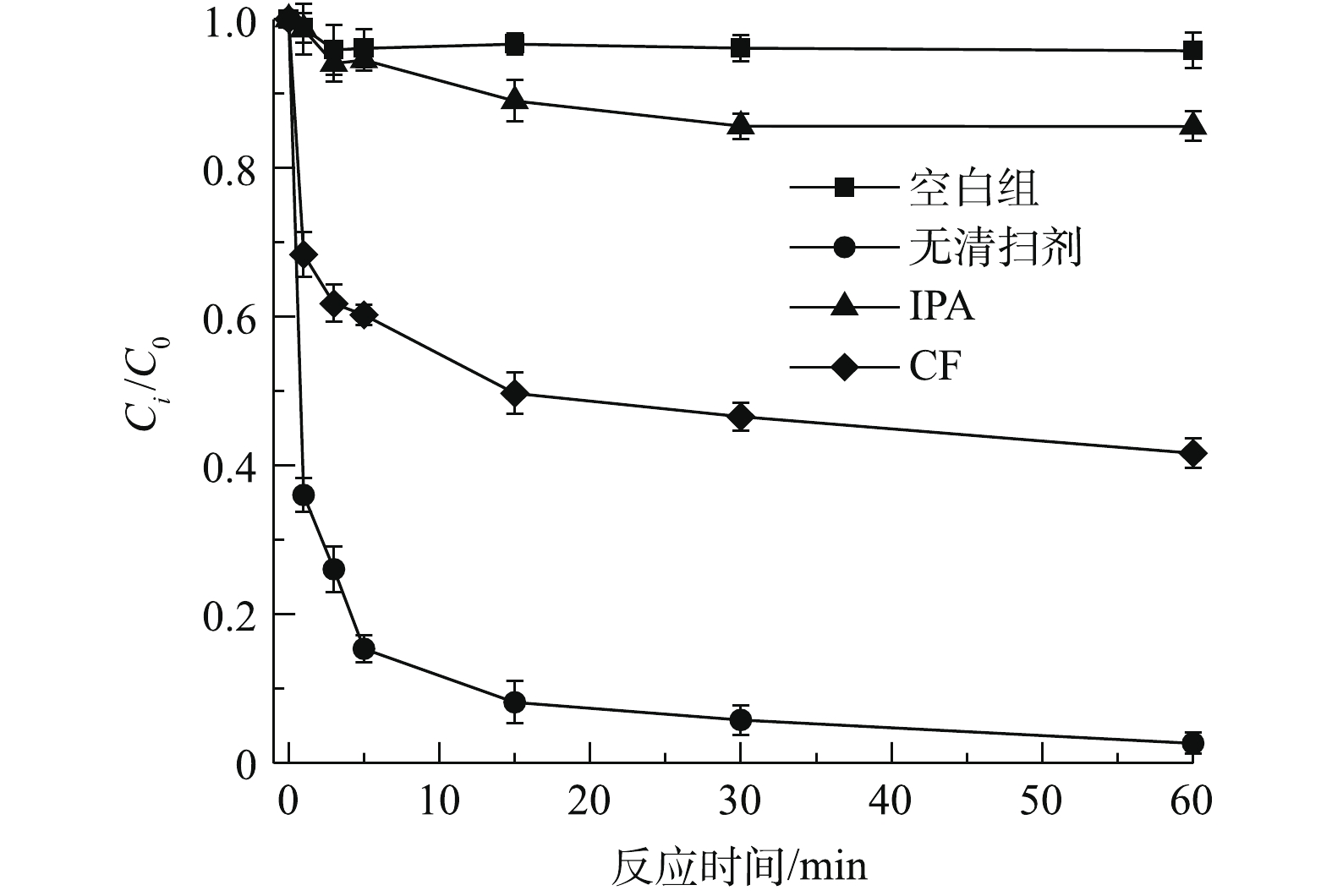

2.2 nZVI/Fe(Ⅱ)协同活化SPC降解TCE(含Tween-80)的有效性

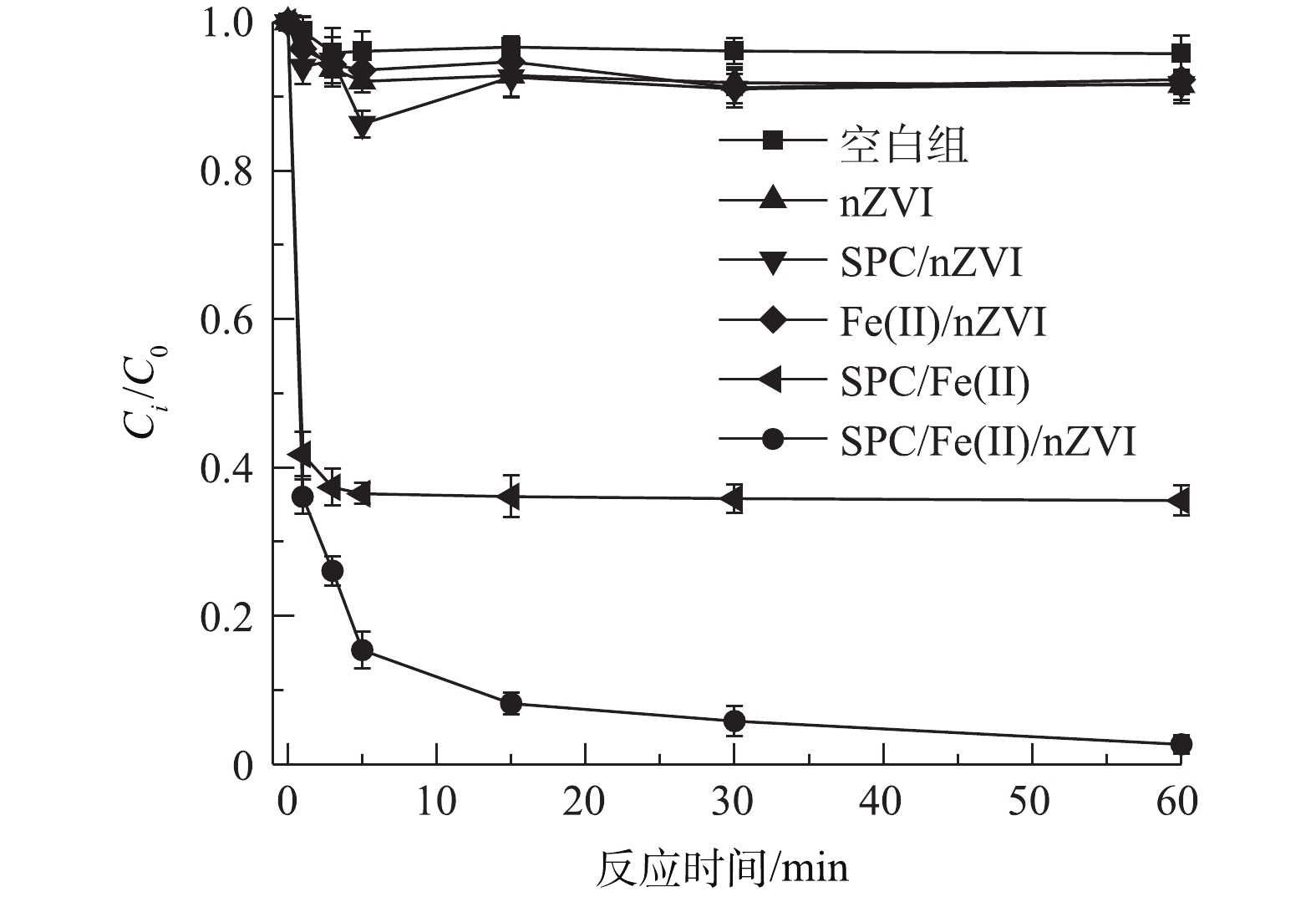

图4为TCE分别在nZVI、SPC/nZVI、Fe(Ⅱ)/nZVI、SPC/Fe(Ⅱ)和SPC/Fe(Ⅱ)/nZVI等体系中的降解效果。其中,SPC、Fe(Ⅱ)和TCE初始浓度分别为0.6、0.6和0.15 mmol·L−1,nZVI和Tween-80初始浓度分别为25 mg·L−1和13 mg·L−1。空白组实验结果表明,当体系中未投加任何药剂时,60 min内,因挥发损失的TCE量小于5%,可以忽略不计。虽然有研究[29]报道,nZVI可以通过还原作用有效去除TCE,但是通常需要较大的nZVI投加量和较长的反应时间,且在单独投加nZVI时,TCE在60 min内的去除率仅为8.5%,因此,在本研究中少量的nZVI在短时间内无法有效去除TCE。在Fe(Ⅱ)/nZVI体系中,TCE的去除率也仅有7.7%,这与单独投加nZVI时所得到的结果相似。在SPC/nZVI体系中,TCE的去除率为8.3%,这说明单独的nZVI不能有效活化SPC。这是因为在SPC/nZVI体系中,反应过程中溶液的pH始终维持在10左右,在此条件下,nZVI难以腐蚀释放Fe(Ⅱ),进而阻碍了活性氧自由基的产生,且少部分腐蚀产生的Fe(Ⅱ)也会因为pH升高导致Fe(Ⅱ)沉淀,从而失去催化活性。而在SPC/Fe(Ⅱ)体系中,虽然TCE的降解率达到64.5%,但反应过于迅速,在3 min时,反应即终止,不能持续高效降解TCE。ZANG等[30-31]探究了SPC/Fe(Ⅱ)体系对水溶液中以及泥浆系统中TCE的降解效果,结果显示TCE最终去除率均可达到95%以上,然而SPC/Fe(Ⅱ)体系的反应过于迅速,导致SPC和Fe(Ⅱ)的利用率降低,不能持续降解污染物。臧学轲[32]还探究了羟胺促进柠檬酸-Fe(Ⅱ)活化过碳酸钠降解TCE,发现盐酸羟胺能有效地将Fe(III)还原为Fe(Ⅱ),强化降解TCE,然而该体系中加入的药剂种类较多,且加入盐酸羟胺以及柠檬酸会导致地下水中化学需氧量的升高,从而容易导致二次污染和修复成本的增高。而在SPC/Fe(Ⅱ)/nZVI体系中,3 min时TCE的降解率为73.9%,60 min时TCE基本完全去除(97.3%),既克服了单独的Fe(Ⅱ)活化SPC时不能持续高效降解TCE的缺点,也克服了单独的nZVI不能活化SPC的不足,表明Fe(Ⅱ)与nZVI起到了良好的协同活化SPC的作用,达到了预期的目的。

nZVI和Fe(Ⅱ)协同活化SPC能够持续高效降解TCE。这主要是因为:在该体系中,Fe(Ⅱ)先活化SPC释放的H2O2,产生羟基自由基(·OH)(如式(1)和式(2)所示),TCE被快速氧化降解;同时Fe(Ⅱ)会被快速氧化成Fe(III),投加的Fe(Ⅱ)被迅速消耗完,经检测,反应3 min时Fe(Ⅱ)的量与最初投加的0.6 mmol·L−1的Fe(Ⅱ)量相比较,Fe(Ⅱ)量迅速下降为0.03 mmol·L−1。而此后TCE仍继续缓慢降解,一方面这是由于Fe(Ⅱ)活化SPC降解TCE后溶液的pH降低(pH由5.20降为3.74),促使nZVI腐蚀释放Fe(Ⅱ)[33](如式(3)所示),在nZVI表面产生活性氧自由基,TCE被进一步缓慢降解;另一方面,nZVI也可以将体系中产生的Fe(III)部分还原为Fe(Ⅱ)(如式(4)所示)。综上可知,nZVI和Fe(Ⅱ)可以协同活化SPC降解TCE(含Tween-80)。

Na2CO3⋅1.5H2O2→Na2CO3+1.5H2O2 (1) H2O2+Fe(II)→OH−+⋅OH+Fe(III) (2) Fe0+2H2O→Fe(II)+H2+2OH− (3) Fe0+2Fe(III)→3Fe(II) (4) 2.3 Tween-80浓度对TCE降解的影响

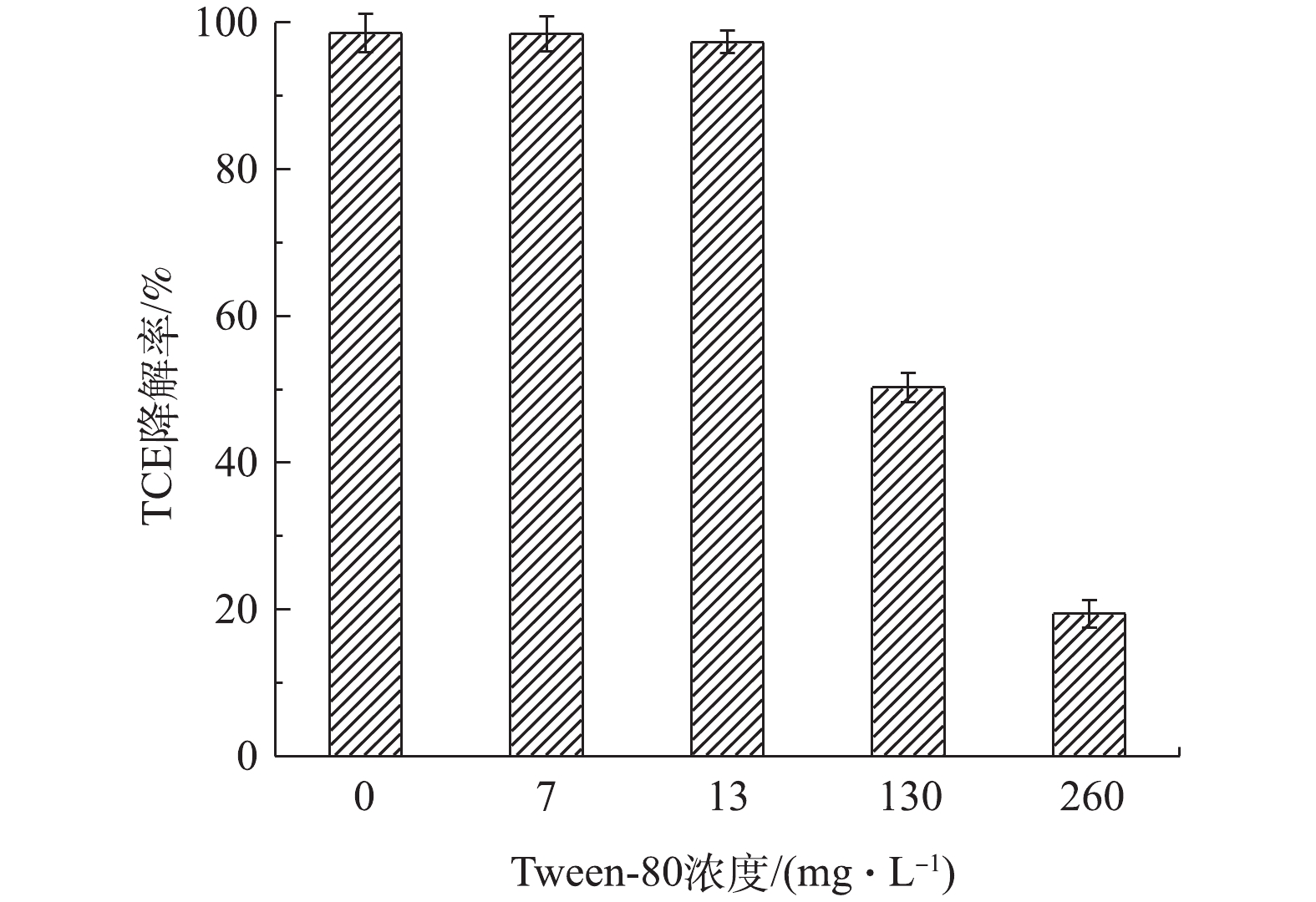

为了探究Tween-80浓度对TCE降解效果的影响,固定SPC、Fe(Ⅱ)、nZVI和TCE的初始浓度分别为0.6 mmol·L−1、0.6 mmol·L−1、25 mg·L−1和0.15 mmol·L−1,分别投加不同浓度的Tween-80(0、7、13、130、260 mg·L−1),结果如图5所示。在SPC/Fe(Ⅱ)/nZVI体系中,TCE的降解率分别为98.6%、98.5%、97.3%、50.2%和19.4%。这表明随着Tween-80浓度的增加,TCE的降解率逐渐降低,Tween-80的加入会抑制TCE的降解,Tween-80浓度越高,抑制效果越明显。这是因为当表面活性剂Tween-80达到临界胶束浓度(CMC,13 mg·L−1)时,Tween-80分子会形成胶束,将TCE包裹在内,由于该体系中产生的·OH不具有选择性,·OH只有先破坏包覆TCE的Tween-80胶束后[34],才能与TCE进行反应。综上可知,SPC/Fe(Ⅱ)/nZVI体系中过多的Tween-80会与TCE竞争·OH,进而不利于TCE的降解。

为了验证Tween-80是否会在反应过程中与TCE竞争·OH,表1呈现了初始浓度为260 mg·L−1的Tween-80在SPC/Fe(Ⅱ)/nZVI和SPC/Fe(Ⅱ)/nZVI/TCE 2体系中浓度的变化结果。实验结果表明,在60 min内,2个体系中Tween-80的浓度分别下降至205 mg·L−1和199 mg·L−1,下降幅度基本相同,说明在SPC/Fe(Ⅱ)/nZVI体系中(无论有无TCE),Tween-80均会被部分去除。该结果进一步证实了Tween-80可以与·OH发生反应,Tween-80和TCE在反应过程中均会被降解,因此,Tween-80的存在会影响TCE的去除。

表 1 Tween-80(初始浓度260 mg·L−1)在有无TCE体系中浓度的变化Table 1. Changes of concentration of Tween-80 (the initial concentration 260 mg·L−1)in systems with or without TCE反应时间/min SPC/Fe(II)/nZVI Tween-80浓度/(mg·L−1) SPC/Fe(II)/nZVI/TCE Tween-80浓度/(mg·L−1) 0 260 260 3 239 233 15 207 228 30 208 218 60 205 199 2.4 SPC/Fe(Ⅱ)/nZVI体系中TCE(含Tween-80)的降解机制

目前已经有许多研究证实,在Fenton反应过程中,起主要作用的是·OH,而

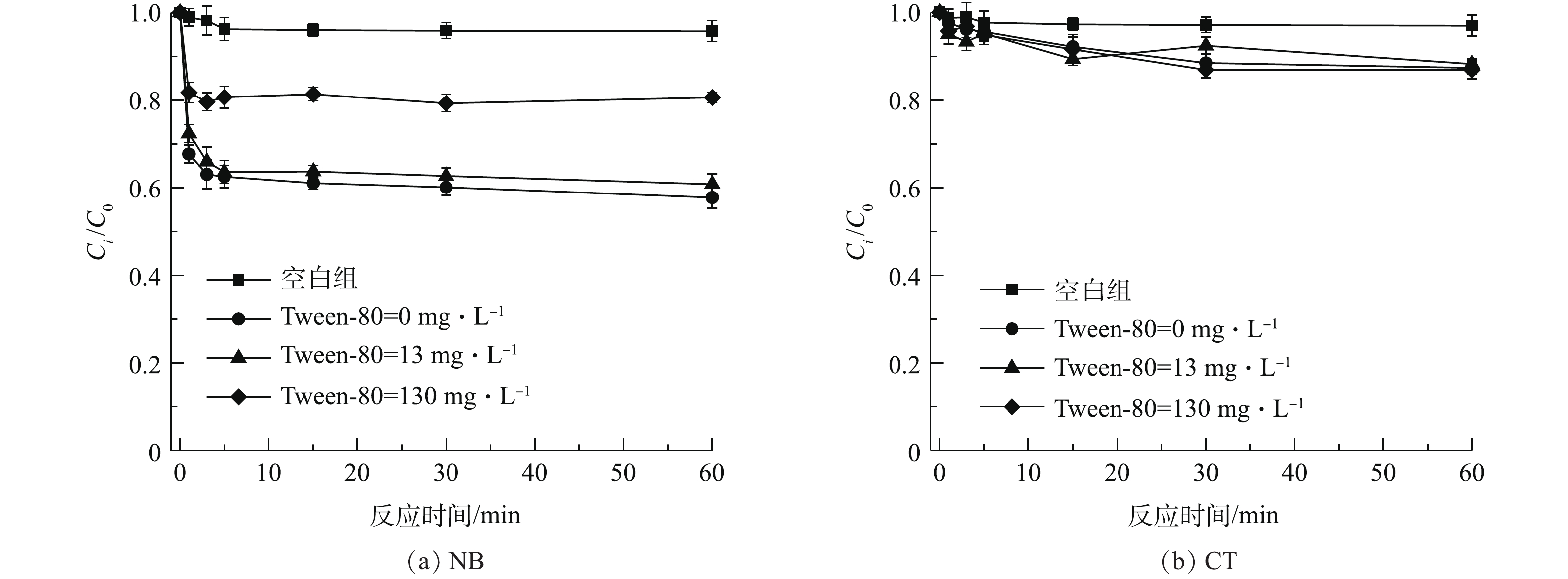

O−2 ·也参与部分反应[35]。为了考察在Tween-80存在的情况下SPC/Fe(Ⅱ)/nZVI体系中活性氧自由基的类型,实验中选择NB和CT分别作为·OH和O−2 ·的化学探针[36-37],研究在不同Tween-80浓度(0、13、130 mg·L−1)下探针化合物的降解情况。在本次实验中,SPC、Fe(Ⅱ)、nZVI的投加量分别为0.6 mmol·L−1、0.6 mmol·L−1、25 mg·L−1,NB和CT的浓度均为0.15 mmol·L−1。由图6(a)可知,因NB挥发产生的损失较小(< 5%)。当Tween-80的浓度从0 mg·L−1分别增加到13 mg·L−1和130 mg·L−1时,在60 min时NB的降解率由42.2%分别降低至39.2%和19.3%。这说明在SPC/Fe(Ⅱ)/nZVI体系中产生了·OH,但Tween-80的存在会消耗部分·OH,Tween-80浓度越高,消耗的·OH越多。由图6(b)可知,因CT挥发产生的损失也比较小(< 4%),不同Tween-80浓度下CT的降解率分别为12.7%(0 mg·L−1)、11.8%(13 mg·L−1)、13.1%(130 mg·L−1),此结果说明在Tween-80存在下,该体系中也产生了O−2 ·。化学探针实验已经证实了SPC/Fe(Ⅱ)/nZVI体系(Tween-80存在的情况下)中·OH和

O−2 ·的存在。为了进一步确定该体系中TCE降解起主导作用的自由基,实验选用IPA和CF分别作为·OH和O−2 ·的淬灭剂[38]。在本次实验中,SPC、Fe(Ⅱ)、nZVI、TCE和Tween-80的投加量分别为0.6 mmol·L−1、0.6 mmol·L−1、25 mg·L−1、0.15 mmol·L−1和13 mg·L−1,淬灭剂IPA和CF的浓度均为50 mmol·L−1,在设定时间点测定TCE的降解率,结果如图7所示。当反应体系中没有淬灭剂时,在60 min时TCE的降解率为97.3%。加入过量IPA后,TCE降解率仅有14.4%,这说明·OH在TCE降解过程中起主导作用;加入过量CF后,TCE的降解率降低到58.3%,与IPA相比,CF对TCE降解的影响较小,O−2 ·主要是将Fe(III)还原为Fe(Ⅱ)[39](如式(5)所示),进而产生更多的·OH,间接促进溶液中TCE的去除。综上可知,在SPC/Fe(Ⅱ)/nZVI体系(Tween-80存在的情况下)中,·OH和O−2 ·对TCE的降解均起到一定的作用,其中起主导作用的是·OH,但也不能忽视O−2 ·的作用。O2−⋅+Fe(Ⅲ)→O2+Fe(II) (5) 2.5 溶液初始pH对TCE(含Tween-80)降解的影响

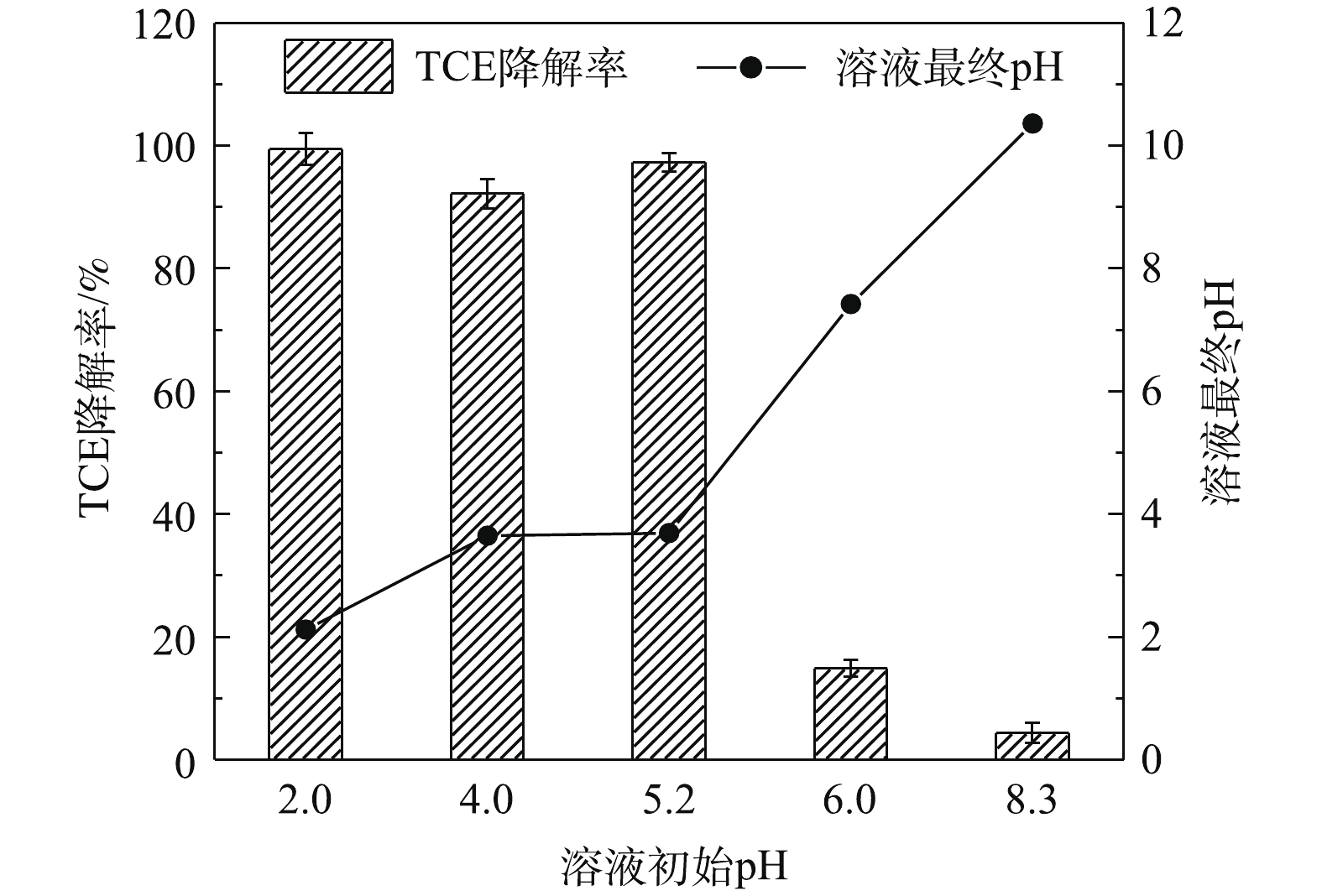

为探究在Tween-80存在下溶液初始pH对SPC/Fe(Ⅱ)/nZVI体系降解TCE的影响,实验选用0.1 mol·L−1的NaOH和H2SO4溶液将溶液初始pH调整为2.0、4.0、5.20(未调整)、6.0和8.3。在本次实验中,SPC、Fe(Ⅱ)、nZVI、TCE、Tween-80的投加量分别为0.6 mmol·L−1、0.6 mmol·L−1、25 mg·L−1、0.15 mmol·L−1、13 mg·L−1。由图8可知,反应溶液在未调整时的初始pH为5.20,60 min时溶液的pH为3.69,TCE的降解率为97.3%。用H2SO4调整溶液初始pH至2.0和4.0时,对TCE的降解效果影响比较小,且反应后溶液的最终pH分别为2.12和3.65。用NaOH调整初始pH至6.0和8.3时,体系中TCE的降解率有明显的下降,60 min时TCE的降解率分别为14.9%和4.4%,最终溶液pH分别升高至7.42和10.36,以上结果表明弱酸性或碱性条件不利于该体系中TCE的去除。由于溶液pH对Fenton反应的影响很大,通常取最佳pH为3左右[40],在此条件下·OH的产生量最高。溶液初始pH的提高,会导致Fe(Ⅱ)沉淀,减少了Fe(Ⅱ)的有效浓度,影响体系中·OH的产生。而溶液初始pH为2.0、4.0和5.2时,其相应的终点pH分别为2.12、3.65和3.69,这说明在溶液初始pH为2.0~5.2时,不存在由于反应过程中pH升高导致Fe(Ⅱ)沉淀而失去催化活性的情况。但是,在碱性条件下,nZVI不易转化为Fe(Ⅱ),·OH的氧化能力也比较弱[41],因此,TCE的降解率明显下降。综上可知,在Tween-80存在下,溶液初始pH为2.0~5.2时,SPC/Fe(Ⅱ)/nZVI体系可有效去除TCE。

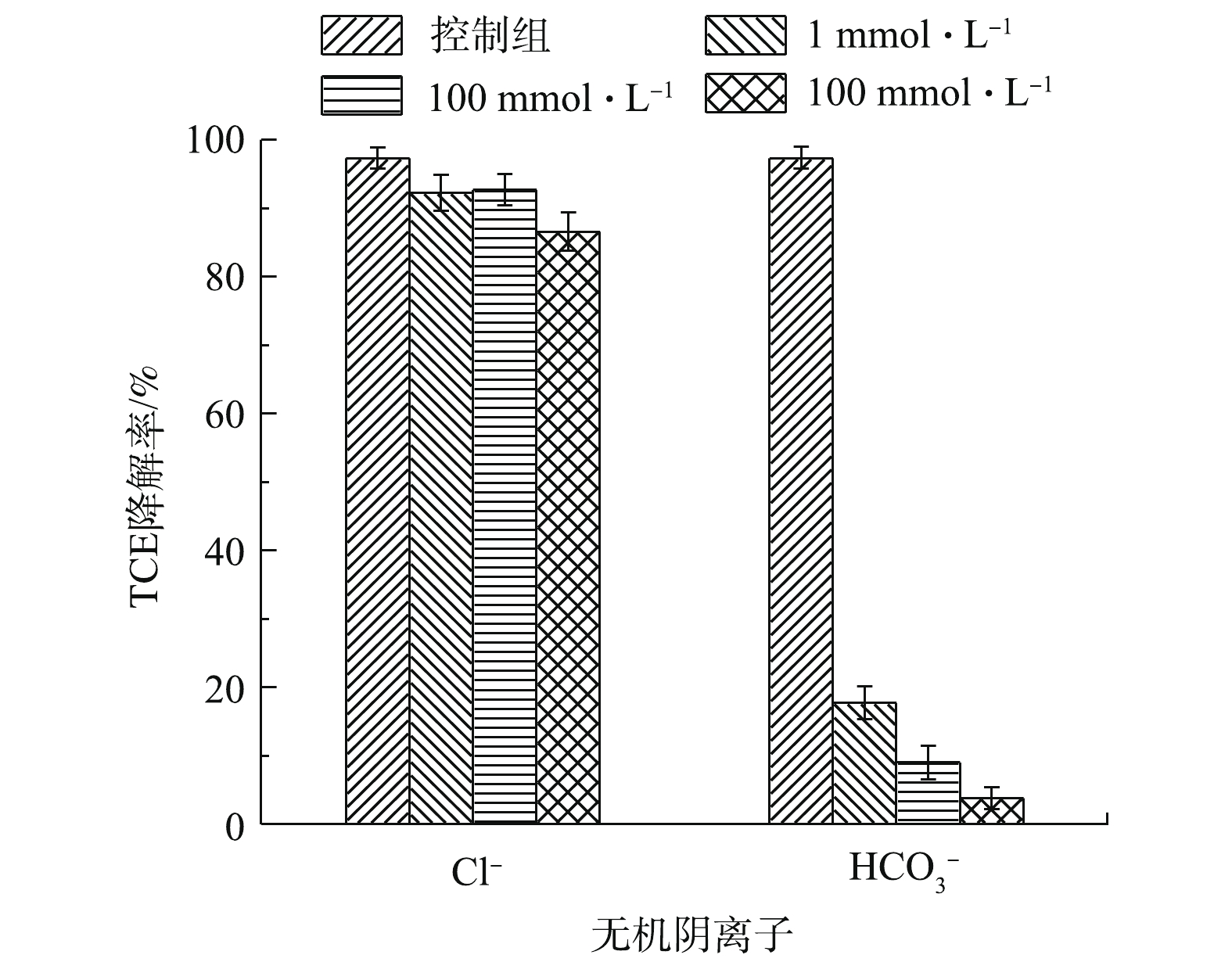

2.6 无机阴离子对TCE(含Tween-80)降解的影响

为探究在Tween-80存在下无机阴离子对SPC/Fe(Ⅱ)/nZVI体系降解TCE的影响,实验选用水中最常见的Cl−和

HCO−3 作为阴离子的代表。在本次实验中,SPC、Fe(Ⅱ)、nZVI、TCE、Tween-80的投加量分别为0.6 mmol·L−1、0.6 mmol·L−1、25 mg·L−1、0.15 mmol·L−1、13 mg·L−1,投加不同浓度的NaCl和NaHCO3(0、1、10、100 mmol·L−1)。如图9所示,当Cl−浓度为0、1和10 mmol·L−1时,该体系中TCE在60 min内的降解率分别为97.3%、92.2%、92.7%,这说明低浓度的Cl−对TCE的降解影响并不明显。然而当Cl−浓度增至100 mmol·L−1时,TCE的降解率可降低至86.5%,这是因为Cl−可以淬灭体系中产生的·OH[42],生成比·OH活性低的自由基(如式(6)~式(8)所示),不利于TCE的降解;此外,由于Fe(Ⅱ)与Cl−络合降低了活性,因此,减少了体系中·OH的产生,降低TCE的去除率[43]。与Cl−相比,HCO−3 (浓度相同时)对TCE的抑制作用更明显。未加HCO−3 时TCE的降解率为97.3%,增加HCO−3 浓度至1、10、100 mmol·L−1时,TCE在60 min内的降解率分别降至17.7%、9.0%、3.8%。这是因为HCO−3 会使溶液的初始pH升高(由5.20分别升高至6.33、7.22、8.27),并使反应溶液具有一定的缓冲能力,促进了Fe(Ⅱ)形成沉淀,不利于nZVI转化为Fe(Ⅱ),影响体系中·OH的产生,最终导致TCE降解率的下降;此外,HCO−3 可与·OH反应生成HCO3·(如式(9)所示),与TCE竞争·OH,降低了体系对TCE的氧化能力[44]。虽然过碳酸钠在水中分解释放H2O2时产生的碳酸根离子(CO2−3 )可以与·OH反应生成碳酸根自由基(CO−3 ·)(如式(10)所示),从而影响TCE的降解效率,但幸运的是,·OH与目标污染物TCE的化学反应速率为4.0×109 L·(mol·s)−1,远高于碳酸根离子(CO2−3 )与·OH反应生成碳酸根自由基(CO−3 ·)的化学反应速率(3.0×108 L·(mol·s)−1)[45]。因此,在这个体系中,过碳酸根分解产生的碳酸根不会影响TCE的降解。Cl−+⋅OH→[ClOH]−⋅ (6) [ClOH]−⋅+H+→HClOH⋅ (7) HClOH⋅→Cl⋅+H2O (8) HCO3−+⋅OH→HCO3⋅+OH− (9) ⋅OH+CO32−→CO3−⋅+OH− (10) 3. 结论

1)在Tween-80存在下,nZVI与Fe(Ⅱ)协同活化SPC能够持续高效降解TCE,在TCE和Tween-80初始浓度分别为0.15 mmol·L−1和13 mg·L−1的溶液中,SPC、Fe(Ⅱ)和nZVI的投加量分别为0.6 mmol·L−1、0.6 mmol·L−1和25 mg·L−1时,在60 min内,TCE的降解率可达97.3%。

2)在SPC/Fe(Ⅱ)/nZVI体系中,Tween-80的存在会抑制TCE的降解,Tween-80浓度越高,抑制效果越明显。

3)在SPC/Fe(Ⅱ)/nZVI体系(Tween-80存在的情况下)中,产生·OH和

O−2 ·自由基,其中起主导作用的是·OH,但也不能忽视O−2 ·的作用。4)在Tween-80存在下,溶液初始pH为2.0~5.2时,SPC/Fe(Ⅱ)/nZVI体系可有效去除TCE;溶液中Cl−的存在对TCE的抑制效果不明显,而

HCO−3 的抑制效果较为明显。 -

表 1 连云港石化产业基地污废水治理工程概览

Table 1. Summary of constructed industrial wastewater treatment infrastructures in Lianyungang petrochemical industry base

序号 工程名称 试生产时间 建设运行状态 污废水处理能力/(104 t·d−1) 污废水处理类型 1 东港污水处理工程 2016年12月 运行中 5 生产污水 2 第三方治理工程一期 2021年3月 运行中 1.3 生产污水 3 第三方治理工程二期 — 建设中 — 生产污废水 4 第三方治理工程三期 — 建设中 2.7 生产污水 5 高盐废水处理工程 2021年3月 运行中 3.75 RO浓水 6 化工高盐废水处理工程 2022年8月 运行中 1.2 生产污水 7 徐圩新区再生水工程一期 2021年3月 运行中 10 生产污废水 8 徐圩新区再生水工程二期 — 建设中 12 生产污废水 9 人工湿地净化工程 2021年7月 运行中 2 生产污水 10 深海排放工程 2021年12月 运行中 — — 表 2 实施分质处理前后主要污染物执行的排放标准比较

Table 2. Comparison of discharge standards for major pollutants before and after the implementation of wastewater classified collection and segregated treatment

mg·L−1 时间 CODcr 总氮 总磷 石油类 氰化物 苯 二甲苯 丙烯腈 钒 锰 2019年 50.00 15.00 0.500 1.00 0.50 0.10 0.40 — — 2.00 2020年后 40.14 7.60 0.254 0.51 0.25 0.05 0.31 1.01 0.51 1.01 -

[1] 杨挺. 中国化工园区建设管理的“六个一体化”[J]. 化工进展, 2021, 40(10): 5845-5853. [2] 孙佳薇, 田林锋, 金建华, 等. 宁夏某精细化工园区废水可生化性与生物抑制性研究[J]. 环境科学学报, 2024, 44(6): 123-131. [3] 叶迎春. 连云港石化产业园: 奋力打造一流石化产业基地[J]. 中国石化, 2018(11): 35-37. doi: 10.3969/j.issn.1005-457X.2018.11.010 [4] 殷永泉, 邓兴彦, 刘瑞辉, 等. 石油化工废水处理技术研究进展[J]. 环境污染与防治, 2006(5): 356-360. doi: 10.3969/j.issn.1001-3865.2006.05.012 [5] 王小军, 廖传华, 李永亮, 等. 我国石化产业基地布局及其水安全保障研究[J]. 环境保护, 2020, 48(17): 41-44. [6] 杜易. 连云港石化产业基地环境综合治理研究[D]. 湘潭: 湘潭大学, 2022. -

下载:

下载: