-

我国化工行业废盐具有产量大、种类杂、分布散、处理难度大等特点。2020年我国废盐产量高达2.0×107 t。其中,农药行业占30%,医药行业占10%,精细化工占15%,其他行业 (印染、合成树脂、水合肼等) 占45%[1-3]。不同行业产生的化工废盐所含的有毒有害物质存在较大的差异,具有危险特性的化工废盐可直接或间接判别 (鉴别) 为危险废物。目前,化工废盐的处理方式主要有2种:一是企业自行建设减量化、无害化处理装置,将化工废盐解毒后资源化自用或外售,一般热处理的成本在1 500~3 000元∙t−1[4],洗盐、吸附等精制提纯的处理成本在100~180元·t−1[5-7];另一种是企业直接将化工废盐交由地方刚性填埋场或有资质的处理中心处置,其费用通常在2 700~4 500元·t−1[1,8-9]。目前,各地政府部门的管理尺度不一,且缺乏统一性的污染控制技术规范,因而各企业对化工废盐处理的重视程度不一。受限于较高的直接委外处置费用及下游产业利用再生盐的积极性不高,致使化工废盐大量堆存,形成潜在的环境风险并造成资源浪费。

本研究梳理分析了我国重点行业化工废盐的产生特点与处理技术现状,归纳我国化工废盐的处理现状及存在的主要问题,最后有针对性地提出规范、高效的资源化利用化工废盐的对策建议,以期从技术与管理两个方面为促进化工废盐的资源化利用提供参考。

-

化工废盐主要包括农药、医药、印染、煤化工及合成树脂等企业在生产或废水处理中产生的含有毒有害物质的固态、半固态或含盐废液[10]。根据产生节点的不同,农药、医药、印染行业废盐基本属于化学反应盐或中和处理盐,煤化工行业废盐多属于浓缩盐。由于高盐废水的源头分类不到位,含多种盐和其它杂质的废水进入蒸发处理工段,导致混盐或含有大量有机污染物的杂盐产量大。根据产生规模的不同,本研究重点讨论农药、医药、印染及煤化工等行业化工废盐的产生特点。

-

农药废盐是我国化工废盐的主要来源,2018—2022年我国化学农药原药产量约为2.3×106 t·a−1[11]。根据《危险废物环境管理指南 化工废盐》[10],农药行业每吨产品约产生0.2~2.0 t废盐。由于农药品种繁多,不同细分领域的产品产废系数存在较大差异,可粗略估计每年农药废盐产生量为1.5×106~2.5×106 t[12-13]。其中,草甘膦生产企业约产生废盐5.0×105 t·a−1,百草枯生产企业约产生废盐1.0×105 t·a−1,2,4-二氯苯氧乙酸生产企业约产废盐3.0×104 t·a−1。除草剂是农药行业产废盐的主要产品类别,草甘膦是农药废盐的最大贡献品种[14-15]。

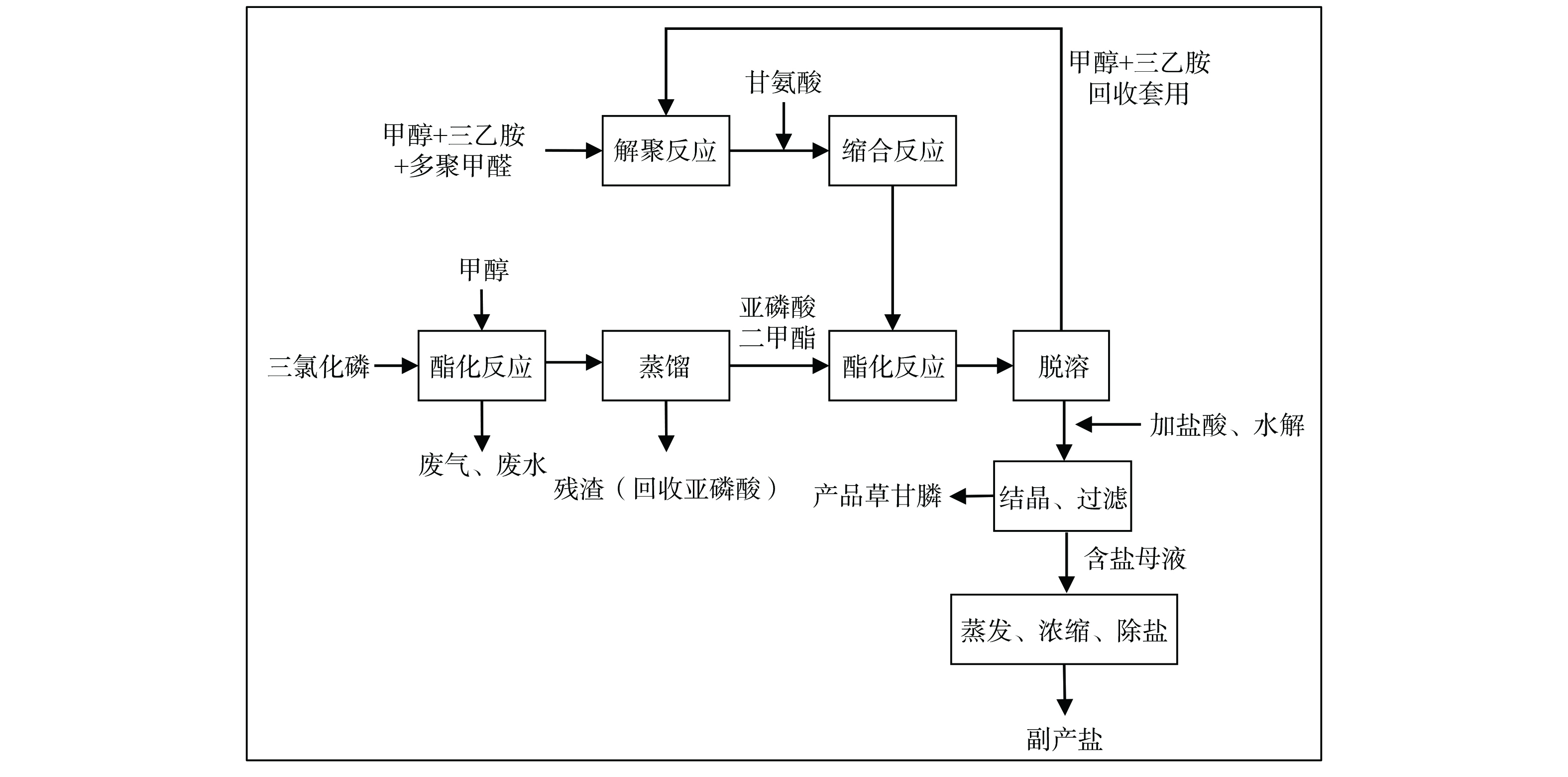

农药废盐主要源于农药中间体及原药生产环节。合成过程一般需要添加中和调节剂 (盐酸、烧碱) 、催化剂 (浓硫酸、氯化钙) 且持续反应,因此在反应残余物中会富集高浓度的盐,比如草甘膦 (见图1) [16-17]。粗品盐中常常包含反应原辅料、反应中间体及原药等多种有毒有害杂质,对其解毒、预处理或资源化的研究已有大量的报道。张森等[8]对NaCl-KCl型农药废盐进行热解,100~400 ℃时,氰基、酰胺类、苯环骨架、芳醚等结构热解破坏,400~600 ℃时醇类、酚类、烷烃类等结构发生不同程度的破坏,600~700 ℃时废盐呈熔融态但有机物结构进一步破坏不明显。李唯实等[18]对毒死蜱产废盐的热解动力学进行分析,发现有氧能促进热解过程,在300 ℃左右废盐的质量不再变化。由此可见,热解应用于不同类别农药废盐的处理效果有较大差异。周海云等[19]基于某农药化工企业的回转窑处理工艺开展工程研究,将有机物含量高达50%的废盐在1 000~1 150 ℃下高温熔融处理,得到满足《工业盐》 (GB/T 5462-2015) 工业湿盐优级要求的副产盐。

-

医药废盐的产生特性和路径与农药废盐基本类似。2018—2022年我国化学药品原药产量约为2.97×106 t·a−1[11],每吨产品约产生0.2~3.0 t废盐。根据《制药工业污染防治可行技术指南原料药 (发酵类、化学合成类、提取类) 和制剂类》 (HJ 1305-2023) ,在发酵类、化学合成类制药过程中会产生废盐。以化学合成类制药为例,废盐主要产生自药品合成阶段,反应器中发生酰化、缩合、硝基化等反应,产生高含盐量、难降解的废母液,废母液经蒸发结晶后形成医药废盐,常见的化学合成类制药工艺及产污节点见图2[20]。

医药废盐一般涉及新污染物抗生素,有机物占比更高、更复杂且难降解,其资源化产品具有鲜明的行业特色。杨文振等[21]对嘧啶类医药 (硫酸钠型) 废盐采用低温炭化-高温活化两步工艺进行研究,发现废盐在350 ℃低温碳化后,产物经溶解分离得到盐溶液与炭残渣,盐溶液蒸发得无机盐,炭残渣经800 ℃高温活化可副产活性炭。针对有机物含量较高的特点,高温副产活性炭提供了另一种资源化利用思路。以磷酸盐为主要成分的医药废盐,副产的磷酸盐或衍生物能实现高值回收。邹明璟等[22]对含磷废盐采用共沉淀法制备羟基磷灰石 (吸附剂) 并回收氯化钠。李宁宇等[5]采用混合洗脱-重结晶法回收磷酸钠,纯度可达98%,满足《工业磷酸三钠》 (HG/T 2517-2009) 的要求。

-

印染废盐主要源于反应原料、中间体及染料产品生产过程的废母液。2020—2022年我国染料产量约8.1×105 t·a−1[23]。1 t产品产生1.2~7.0 t废盐。印染废水的产生工艺差异大,含盐量高 (30~90 g·L−1) [24]、细分工序多的特点决定了印染废盐产生系数较大且具有较大的差异。对于含复杂结构染料 (偶氮类、蒽醌类、芳基烷类、硝基类) 及其中间体的废盐[25],常规温和的处理技术如洗涤法、结晶法并不能有效去除有机物,高级氧化法会因为染料的结构特点不同导致通用性较差[26]。孙桂花等[27]对江苏某企业印染废水进行深度处理,粗盐水经“过滤-冷冻结晶-分盐-电渗析-蒸发结晶”后制得高纯度的硫酸钠与氯化钠,环境经济效益良好,但末端杂盐仍需委外处置。热处理是印染废盐常用且可靠的处理技术,中国纺织工程学会发布的《基于工业废盐的印染专用再生氯化钠》 (T/CTES 1049-2022) [28]提出优先采用高温热分解技术。

我国绝大多数印染企业为民营企业,规模小且分散,产废量大的行业特点及高昂的废盐处置费用严重制约了印染企业的长远发展,目前已有越来越多的企业开始重视废盐的资源化利用或积极从源头减量,比如采用无盐染色工艺[29-30],这也符合《印染行业“十四五”发展指导意见》提出的从源头解决印染废盐问题。

-

煤化工废盐因废水排放中盐含量受限或应“废水零排放”要求而产生。废盐主要源自于生产过程中的循环冷却水或生产废水脱盐过程,其主要特点为高氟、高硅、高盐度、高硬度和难生化[31-32]。我国煤化工企业主要在内蒙古、陕西、宁夏、新疆等水资源较短缺的地区。一方面煤化工项目 (85%的煤制烯烃、100%的煤制油) 主要位于生态环境较为脆弱的黄河流域[33];另一方面受环保政策及产业发展要求,我国煤化工企业逐渐形成了高盐废水“零排放”的处理工艺,即通过“预处理-深度浓缩 (分盐) -蒸发结晶”回收水资源并分出结晶盐、杂盐[34]。如国能宁煤公司采用“预处理-超滤反渗透双膜除杂-浓水热法、冷冻结晶-纳滤分盐-母液蒸发结晶”的主体工艺,分别回收氯化钠、硫酸钠与杂盐[35]。

煤化工产业集群规模大,精细化程度高,尽管《危险废物环境管理指南 化工废盐》指出煤化工行业产废盐系数低 (每吨产品约产生0.01~0.06 t废盐) ,但我国煤化工用煤量高达8.0×108 t·a−1[36],因此直接或间接产生的煤化工废盐规模难以估量。至于盐的品质,有的煤化工企业在对高盐废水稳定预处理后,增设分盐环节,最终得到的产品盐类可以满足工业盐的相关标准要求;不分盐得到的杂盐,则只能作一般固体废物或危险废物处置[37],给企业带来额外的处置成本并造成资源浪费。因此,除了确保前端核心废水处理工艺的稳定运行,还需加强废盐 (杂盐、混盐) 的分级管理。

-

除农药、医药、印染、煤化工行业外,合成树脂、水合肼等细分领域在生产环节也会产生废盐。因产品的不同,化工废盐的产生类别、产生环节及产废系数存在较大的差异。

对于合成树脂行业,2020年我国一步法合成环氧树脂副产废盐约4.0×105 t (1 t产品约产生0.4 t废盐) ,常用的盐回收工艺为“油水分离-废水浓缩结晶-母液循环套用”[38],前端油水分离效果不佳导致产生的废盐品质较次,仅能用于印染助剂、融雪剂、清灰剂等[39]。由于受外部市场影响较大,行业内许多企业在积极探索废盐脱除总有机碳 (TOC) 后用于氯碱行业[40],目前已有成功的工程案例报道[41]。

对于水合肼行业,我国水合肼年产能约2.0×105 t (1 t产品约产生2.5 t废盐) ,对高盐母液常用的处理方法为化学氧化、树脂吸附与热处理法[42]。王波等[43]采用洗盐法去除水合肼废盐中的有机物,在最佳条件下盐溶液的TOC可达19.81 mg·L−1,如若再进一步氧化则可使TOC降至10 mg·L−1以内,满足离子膜制碱用盐的要求。刘自成等[44]采用“吸附预处理-电催化-光催化”工艺处理酮连氮法制水合肼的含盐废水,出水的各项指标优良,可直接用于氯碱生产,避免了废盐的蒸发过程。

对于钒钛行业,尹文刚等[45]开发了一套“复合精制剂-沉淀-膜分离法”的废盐回收工艺,通过精制沉淀过滤去除废盐中高含量的钒、钛、铬,以达到氯碱盐水精制的要求,该工艺已经通过工业化验证,目前运行稳定,累积处置氯化钠废盐6 000 t。总体说来,其他细分领域的废盐在资源化利用时存在特有的行业性问题 (如行业特征污染物) ,企业应从自身情况出发,选择合适的废盐处理方案,提高资源综合利用效率。

-

固态废盐一般采用热处理法,以解毒为目的,根据温度的不同分为低温热解与高温熔融技术。废盐重新溶于水中或含盐废液一般采用深度处理法,以解毒为目的主要采用氧化法或沉淀法进行解毒,以提纯为目的主要采用膜处理法或洗盐法。

-

1) 低温热解。低温热解是指有机物在无氧或缺氧条件下,通过热化学反应将化工废盐中的大分子有毒有害有机物分解成较小分子物质 (可燃气、固定炭等) 的热化学转化过程。该方法对复杂有机污染物去除效果较好,能耗较低,长期以来受到广泛的研究。汤子怡等[46]对吡唑酸生产过程经蒸发后的废盐进行热解-焚烧对比实验,在相同温度条件下 (400~750 ℃) ,热解与焚烧法得到的工业盐白度相近,TOC去除率均高于99.9%,焚烧的降解效果略优于热解。由于化工废盐成分复杂,初始水分高,处理后的烟气中一般包含苯系物、氯代烃等有毒物质[18],因而在实际工程运行中需考虑能耗-环境-安全等方面的问题。李强等[47]设计了“破碎-烘干-热解-烟气回收”的化工废盐热解工艺,克服了废盐粘连、初始热值低、高温烟气盐类堵塞等问题,具有良好的工业适用性。

2) 高温熔融。高温熔融是采用高温条件 (800~1 200 ℃) 将化工废盐转化为熔融态,彻底去除其中有机物的方法。朱福兴等[48]对钒钛生产中熔融氯化废盐进行二次提取,将氯化钙、氯化镁、氯化钠的混盐通过“热态过滤+二级电解分离”分级回收铁、锰、镁和钠元素,废盐可减量化50%以上。针对混盐利用价值低的情况,周丹丹等[49]采用高温熔融法 (500~1 500 ℃) 去除废盐中的有机物,经冷却、溶解-过滤、沉淀-过滤后蒸发及组分调节得到再生盐产品。该方法对不同企业化工废盐均有较好的普适性,但该技术若非依托于高产热行业,仅构建大型熔融设备及持续提供热源等问题就限制了技术的推广应用。

-

1) 氧化法。氧化法指采用外源氧化物质对化工废盐中的有机物进行充分氧化降解,实现无害化处理的技术方法。该方法因有机物复杂程度的不同而存在较大的局限性。舒军政等[50]对煤制甲醇的废盐采用浓硫酸氧化提纯硫酸盐,利用高温气化并氧化有机物,硫酸盐产率最高可达94%,但该方法不适用于氯化钠、磷酸盐等废盐的处理。氧化法组合热处理技术用于化工废盐的精制具有广泛的应用前景。原金海等[51]采用焚烧耦合 (紫外/臭氧) 高级氧化的方法,对焚烧残渣废盐采用“过滤-高级氧化-吸附”的精制工艺,得到TOC含量低于15 mg·L−1氯化钠溶液,操作便捷,适用性宽泛。

2) 膜处理法。膜处理法是利用膜两侧的浓度梯度、阴阳离子的种类差异以实现物理分离的技术方法。根据是否外加电流可将膜处理法分为两类,一类是仅利用半透膜对大分子或化合物进行分离,如煤化工行业常用的纳滤分盐;另一类是利用离子交换膜的同时外加电场,使阴阳离子定向迁移,如电渗析实现高盐废水淡化,离子膜制烧碱等。石进等[52]将草甘膦副产盐化水后采用纳滤膜浓缩分离,可去除87.7%的TOC,纳滤清水再经次氯酸钠氧化后的出水TOC低于10 mg·L−1,可满足氯碱行业使用。柏立庆等[3]针对高温热解后的再生盐仍为混盐且杂质较高的问题,补充除杂精制分离、母液再解离的环节,蒸发母液经双极膜电渗析副产酸产品与碱产品,碱产品再用于前端高温热解烟气的脱硫、脱硝,充分实现化工废盐的资源化利用。

3) 洗盐法。洗盐法是利用化工废盐中各组分在洗涤溶液中溶解度的差异,实现有效去除杂质的方法。因化工废盐的组份差异较大,该方法在具体使用时存在较大的局限性,一般仅用于单一组分杂盐或精制工艺的预处理单元[7]。田秉晖等[53]设计了一种化工废盐淋洗离心一体化装置,该装置处理后的水合肼高盐废水、环氧树脂高盐废水后可用于隔膜法制碱 (TOC≤200 mg·L−1) ,若再耦合吸附处理则可用于离子膜制碱。李广宇等[54]对化工废盐经除杂、洗盐后得到的净化盐进行高温纯氧氧化,回收合成气,避免了高温盐熔融、气化盐堵塞装置与废水“二次污染”等问题,资源化利用程度较高。

4) 沉淀法。沉淀法是将废盐中易于沉淀的污染物通过化学沉淀分离去除的方法。该方法针对性强,对特定物质的去除性稳定,但十分依赖废盐特性,普适性较差。陈振宇等[55]对氟化工高盐废水采用预沉淀脱氟的方式,在蒸发结晶前投加氯化钙与絮凝剂回收废水中的氟以实现解毒,再根据溶解度差异分别回收氯化钠、硫酸钠。该方法看似简单,但能有针对性地从源头进行废盐的解毒,显著降低后续混合废盐处置的难度 (氟化物沸点高,且形成的含氟烟气一般较难处理) 。

-

尽管“化工废盐”未明确列入2016版及2021版《国家危险废物名录》,但从行类来源及产生环节可知,具有危险特性的化工废盐可归类为医药废物HW02、农药废物HW04、废有机溶剂与含有机溶剂废物HW06、精 (蒸) 馏残渣HW11等15类。其中,归类为农药废物HW04、其他废物HW49和精 (蒸) 馏残渣HW11的化工废盐分别占危险废物类废盐总量的31.16%、28.55%和15.18%。目前,我国危险废物类废盐主要的处置方式包括填埋、厂内再生利用、“点对点”综合利用。

①填埋:按危险废物进入刚性填埋场安全填埋。

②厂内再生利用:厂内回用或厂内再生利用,如循环用于盐析等工艺。

③“点对点”综合利用:一家单位产生的一种危险废物类废盐,可作为另外一家单位环境治理或工业原料生产的替代原料进行使用,包括送废盐综合利用单位利用和企业之间“点对点”定向利用。

除少数企业将浓盐水精制加工为下游产品 (原料或助剂) 或输送给临近的第三方外,多数企业采用“盐水预处理-蒸发结晶”的工艺产出固态废盐。对有机物含量较高的化工废盐 (如农药废盐等) 多采取“催化氧化/焚烧-精制”的流程[18-19]。目前,第三方处理化工废盐的企业较少,但我国东部地区正筹建多个化工废盐集中处理中心。

江苏省大力支持化工废盐的综合利用,采用先行先试的方式,在省内已建设化工废盐集中综合利用设施2处,核发综合利用能力8.0×104 t·a−1,省内部分企业还开展了废盐的自行综合利用,刚性填埋场的已有填埋能力3.6×104 t·a−1,根据《危险废物填埋污染控制标准》 (GB 18598-2019) 的要求,在建及拟建的刚性填埋场的填埋能力将持续增加。山东省化工废盐的主要处置手段是填埋,即通过适当的预处理技术将化工废盐无害化处理后填埋,因填埋成本更低 (1 500~2 500元·t−1) 间接导致省内资源化利用的规模不大,但长远看来,积极开展化工废盐资源化利用的企业拥有成本和政策优势。

-

1) 管理政策层面。

①化工废盐资源化利用产品标准的污染控制限值缺失。目前,企业和政府管理部门主要通过鉴别来判定化工废盐的固体废物属性,由此导致各地对化工废盐性质界定不清晰,管理不统一。现行的大多数再生盐/行业副产盐的产品标准主要体现在基础性指标的评价,较少聚焦于其中有毒有害物质的含量及限值。若后续要对化工废盐进行更安全的利用,应先进行环境风险评估,或者对其行业的污染控制项目进行检测并与限值比对。如《再生工业盐 硫酸钠》 (T/ZGZS 0303-2023) 等标准中给出了有毒有害物质的基础项目与特定行业污染控制项目的限值。

②化工废盐资源化利用体系存在一定漏洞。经热处理法解毒的副产再生盐虽能满足《工业盐》中相关指标的要求,但仍不能确定所含重金属的环境风险[19]。大中型企业的化工废盐可委外处理或厂内再生利用,而分散性的受监管力度较弱的小型企业可能为节约成本而非法处理或混合出售具有环境健康风险的废盐。氯化钠废盐与食盐的主要成分相同,倘若不加强相关监管,此类混杂在资源化利用废盐行列中的行为将会形成重大的健康安全风险。

③亟需拓宽能大量消纳再生盐的资源化利用途径。处理后再生盐,常见的利用方式有融雪剂、建材添加剂、印染助剂、离子膜烧碱、定向利用等。再生盐产品因其进入环境的形式不同,带来的环境风险和应用风险差异较大。例如,直接进入环境的融雪剂、建材添加剂可能带入的应用风险最大、市场接受度不高;作为上游原料 (助剂、调节剂等) 重新进入生产工序带入的环境风险会较低;采用彻底性资源化利用的方法,如离子膜烧碱虽可完全降低污染风险,但达到准入的要求需要更为繁琐的除杂精制环节,一般只能交由规模以上企业或化工废盐资源化处理中心来承担。

2) 处理技术层面。

①尚未构建再生盐风险评价与检测体系。化工废盐的产生行业广泛,处理技术不一,各企业废盐种类及污染程度不同,处理后制得的再生盐产品始终存在环境风险隐患。随着我国对环境与人体健康、产品安全性的重视,亟需建立我国再生盐产品的环境风险评价与检测体系。

②高效、低能耗的化工废盐处理技术少。焚烧法、热解法、熔融法、膜处理法、沉淀法等是化工废盐主要的处理技术,企业在采用以上技术处理化工废盐时,可能存在能耗过高,污染物去除效果不佳等问题。例如,纳滤、冷冻结晶等分盐技术中膜污染、混盐溶解度受温度变化不敏感[56],高级氧化法、热处理法对有机物、重金属去除率不高。

-

1) 管理政策层面。

①构建化工废盐资源化利用产品标准体系。构建再生盐产品分级分类管理体系,对基础性污染控制指标 (如TOC、铅、氰化物等) 形成统一的参考标准,对行业类的特征污染因子应形成溯源+检测的体系,并完善相关的资源化利用产品标准体系。从大中小型企业中分别选取化工废盐分级分类资源化利用的示范性工程,并加强相关宣传与推广。

②加强化工废盐资源化利用的信息化物流管理。建立化工废盐管理台账,明晰再生盐产品的实际去向,以实现责任溯源。加快推动设立集中式化工废盐资源化利用中心,通过降低企业化工废盐的处置成本,从源头上减少小型企业非法处置化工废盐的情况。应严格禁止高环境风险废盐混合低风险再生盐产品出售的行为。

③因地制宜建立快速响应的再生盐多渠道资源化策略。多渠道资源化利用有利于再生盐的快速灵活流通,降低外部市场风险。推动产生企业落实化工废盐资源化利用的主体责任,为再生盐产品资源化利用赋能。

2) 处理技术层面。

①建立再生盐中有毒有害成分的环境风险评价与检测体系。对于来源未知的再生盐,构建经济高效、快速识别的检测体系。对基础性污染控制指标的检测应全面覆盖,对特征性污染指标进行溯源分析。

②集中攻关实现化工废盐处理先进技术的难点突破。开发新型化工废盐处理先进技术,例如新型纳滤膜材料或新型选择性电渗析技术[35],或者优化混凝沉淀/焚烧-高级氧化等耦合工艺[40,51],真正实现降本增效,有利于废盐资源化行业的良性发展。

-

化工废盐产生于农药、煤化工、印染等化工领域的生产过程,在工艺基本固定的情况下,废盐产生量随产品产能逐年动态变化。因各行业工艺种类繁杂,化工废盐的产生特性差异大,如果源头或末端管理不当形成混盐,则进一步增加了后续处理的难度。从各种处理途径的费用来看,企业自身建设化工废盐处理设施相较于直接委外处置具有长期优势,一方面可以回收化工废盐中的有价组分;另一方面控制了处置成本。对于规模小、化工废盐年产生量少的企业,集中式化工废盐综合利用中心的运行将发挥重要作用,目前江苏等省份已开展了相关试点工作。

规范、安全资源化利用是我国化工废盐管理的最终目标。目前,我国化工废盐管理仍存在前端、中间与末端的问题。前端管理不当会加剧末端处理与综合利用的难度,有必要加强示范性工程的宣传与推广;中间处理技术存在运行问题与技术难点,研发新材料、新技术实现降本增效是未来化工废盐资源化产业良性发展的关键;末端资源化利用,再生盐产品的市场接受度一方面依赖于供需关系,另一方面依赖于产品污染物的有效控制,后者是目前化工废盐资源化利用的瓶颈所在,加快建立完善再生盐的风险评价与检测体系,还需要政府、产废企业、资源化利用单位等多方的努力。

化工废盐产生和处理技术研究进展及启示

Research progress and inspiration on the generation and treatment technology of chemical waste salt

-

摘要: 综述了我国农药、医药、印染、煤化工等重点行业化工废盐的产生特点与处理技术研究现状,从热处理与深度处理两方面分析现有化工废盐处理技术的特点与实施效果。规范、高效的资源化利用是我国化工废盐管理的最终目标,从管理政策和处理技术两个方面梳理我国化工废盐资源化利用存在的主要问题,包括化工废盐资源化利用产品标准的污染控制限值缺失、资源化利用体系存在漏洞、大量消纳再生盐的资源化利用途径少、尚未构建再生盐风险评价与检测体系,以及高效、低能耗的化工废盐处理技术少,最后针对以上问题提出了对策建议。Abstract: This study summarized the research status of production characteristics and current treatment technologies for chemical waste salt in key industries, such as pesticides, pharmaceuticals, printing and dyeing, and coal chemical industry in China. This study analyzed the characteristics and implementation effects of existing treatment technologies for chemical waste salt from the perspectives of heat treatment and deep treatment. Standardized and efficient resource utilization was the ultimate goal of chemical waste salt management in China. The main problems in the resource utilization of chemical waste salt in China were summarized from two aspects, namely management policies and treatment technologies. Detailed problems included the lack of pollution control limits in the product standards for the resource utilization of chemical waste salt, loopholes in the resource utilization system, limited resource utilization pathways for consuming a large amount of recycled salt, lacking risk assessment and detection system for regenerated salt, and urgent requirement for efficient and low-energy treatment technologies. Finally, countermeasures and suggestions were proposed to address the above issues.

-

Key words:

- chemical waste salt /

- production characteristics /

- treatment technology /

- reclaimed salt

-

-

-

[1] 李国骁, 曾永寿. 工业废盐资源化利用及废盐电解使用经验[J]. 中国氯碱, 2021, 35(12): 5-10. [2] 樊锐, 刘玉坤. 工业废盐资源化处置现状及分析[J]. 环境与发展, 2020, 32(8): 52-53. [3] 柏立庆, 戴同仁, 曾巍. 一种废盐资源化设备及其回收方法: CN202311101255.2[P]. 2023-08-29. [4] 吴骞, 袁文蛟, 王洁, 等. 工业废盐热处理技术研究进展[J]. 环境工程技术学报, 2022, 12(5): 1668-1680. [5] 李宁宇, 孙晓蕾, 邹明璟, 等. 医药副产含磷废盐的提纯研究[J]. 无机盐工业, 2021, 53(3): 73-77. [6] 李成, 肖杰, 贺飞, 等. 某煤化工副产杂盐资源化及无害化应用研究[J]. 山东化工, 2023, 52(10): 251-253+256. [7] 王炼, 陈利芳, 高静静, 等. 化工行业废盐资源化现状及发展趋势[J]. 科技导报, 2021, 39(17): 9-16. [8] 张森, 王军, 陈天虎, 等. 农药行业NaCl-KCl型废盐热处理研究[J]. 无机盐工业, 2023, 55(2): 106-112. [9] 高润, 殷进, 张楠, 等. 化工行业废盐产生现状及资源化利用研究进展[J]. 无机盐工业, 2022, 54(11): 25-31. [10] 中华人民共和国生态环境部. 关于印发《危险废物环境管理指南 陆上石油天然气开采》等七项危险废物环境管理指南的公告[EB/OL]. [2024-02-06]. https://www.mee.gov.cn/xxgk2018/xxgk/xxgk01/202112/t20211227_965326.html. [11] 中华人民共和国国家统计局. 工业-工业产品产量(年度数据)[EB/OL]. [2024-02-06]. https://data.stats.gov.cn/easyquery.htm?cn=C01. [12] 李强, 戴世金, 郑怡琳, 等. 工业废盐中有机物脱除和资源化技术进展[J]. 环境工程, 2019, 37(12): 200-206. [13] 姚靖靖, 张辉, 聂玉莲. 化工行业废盐资源化利用研究综述[J]. 现代盐化工, 2023, 50(5): 1-3+34. doi: 10.3969/j.issn.1005-880X.2023.05.001 [14] 李友顺, 白小宁, 李富根, 等. 2022年及近年我国农药登记情况和特点分析[J]. 农药科学与管理, 2023, 44(2): 1-12. [15] 中国石油和化学工业联合会. 关于征求《农药医药废盐焚烧处置环境保护技术规范》(征求意见稿)等六项团体标准意见的函[EB/OL]. [ 2024-02-06]. http://www.cciepa.org.cn/html/1101/37863578.shtml. [16] 夏明, 朱红军, 刘山. 草甘膦合成工艺现状及展望[J]. 浙江化工, 2009, 40(9): 6-9. [17] 臧志飞, 梁杰, 习本军, 等. 草甘膦废液处理及资源化利用研究进展[J]. 应用化学, 2023, 40(9): 1233-1244. [18] 李唯实, 徐亚, 雷国元, 等. 典型农药废盐热处理特性及适用性[J]. 环境科学研究, 2018, 31(10): 1779-1786. [19] 周海云, 鲍业闯, 邹明璟, 等. 农药废盐回转窑高温熔融处理技术实践与分析[J]. 工业水处理, 2021, 41(8): 140-145. [20] 中华人民共和国生态环境部. 制药工业污染防治可行技术指南原料药(发酵类、化学合成类、提取类)和制剂类: HJ 1305-2023[S]. 北京: 中国环境科学出版社, 2023. [21] 杨文振, 熊萍, 孙秀云, 等. 医药废硫酸钠盐燃烧特性及低温炭化除杂研究[J]. 无机盐工业, 2021, 53(9): 76-82. [22] 邹明璟, 李桥, 李宁宇, 等. 羟基磷灰石沉淀法在医药中间体废磷酸盐资源化中的应用[J]. 环境污染与防治, 2020, 42(10): 1232-1237. [23] 智研咨询. 行业发展形势分析 | 2023年中国染料行业供应规模、影响力不断提升, 行业集中度提高[EB/OL]. [2023-10-22]. https://www.chyxx.com/industry/1160832.html. [24] WANG K X, ZHANG S C, XU Q B, et al. Fabrication of salt-tolerant chitosan-based polyelectrolyte flocculant through enhancing H-bond hydration effect for treating and recycling of highly saline dyeing wastewater[J]. Separation and Purification Technology, 2023, 307: 122786. doi: 10.1016/j.seppur.2022.122786 [25] 鞠雪敏, 罗莉涛, 张鸿涛, 等. 染料行业废水无害化处理技术现状及发展趋势[J]. 科技导报, 2021, 39(17): 45-54. [26] 高润. 某染料企业废盐热解结晶协同资源化再利用工艺关键技术研究[D] 扬州: 扬州大学, 2023. [27] 孙桂花, 顾玉林, 姚大鹏, 等. 废盐资源化利用工程研究[J]. 中国资源综合利用, 2023, 41(2): 81-83. [28] 中国纺织工程学会. 关于发布《基于工业废盐的印染专用再生氯化钠》中国纺织工程学会团体标准的通知[EB/OL]. [2024-02-06]. http://www.ctes.com.cn/ZYTZ/art/2022/art_f4fcbb1b751f47c584c3d08069b76053.html. [29] 董霞, 刘宪玺, 刘琳, 等. 一种基于改性剂回用的棉织物阳离子改性方法: CN202310950068.5[P]. 2023-07-31. [30] 朱一枫, 赵新渔. 基于棉织物改性的活性染料无盐染色设备: CN202321408542.3[P]. 2023-06-05. [31] 李启辉. 煤化工废水处理及资源化利用研究现状[J]. 应用化工, 2023, 52(7): 2234-2238+2243. [32] 李荣菊. 某煤化工高盐废水处理工程实例[J]. 工业用水与废水, 2022, 53(4): 65-68. [33] 闫国春, 温亮, 张华. 现代煤化工产业发展路径分析[J]. 化工进展, 2022, 41(12): 6201-6212. [34] 陈乃尧. 煤化工高盐废水的零排放要求及实施建议[J]. 煤化工, 2022, 50(6): 25-28+32. [35] 刘碧武, 刘天媛, 汪诚文. 现代煤化工近零排放中的浓盐水深度处理技术与工程应用[C]//中国环境科学学会. 2022年中国环境科学学会科学技术年会——环境工程技术创新与应用分会场论文集(四). 南昌, 2022: 297-302. [36] 傅丛, 白向飞, 丁华, 等. 我国动力用煤及煤化工领域对煤质的基本要求[J]. 煤质技术, 2019, 34(5): 1-8. doi: 10.3969/j.issn.1007-7677.2019.05.002 [37] 马鸣, 张新妙, 章晨林. 现代煤化工高盐废水处理技术研究进展[J]. 石油化工, 2023, 52(3): 427-432. [38] 周颖华, 丁克鸿. 环氧树脂高含盐废水处理及盐的资源化研究[J]. 河北化工, 2012, 35(4): 46-49. [39] 谢勇, 段冲, 谢洪良. 环氧树脂行业副产工业盐的综合利用[J]. 热固性树脂, 2022, 37(3): 47-50+56. [40] 时钰, 杨晓芳, 杨招艺, 等. 可用于去除高盐废水中有机污染物的混凝-Fenton氧化联合工艺[J]. 环境工程学报, 2017, 11(9): 4958-4964. doi: 10.12030/j.cjee.201701090 [41] 氯碱化工信息网. 福建环洋环氧氯丙烷项目扩建公示[EB/OL]. [2024-02-06]. http://ljhgxxw.com/show/880.html. [42] 陈尚思. 酮连氮法水合肼副产盐水蒸发母液处理研究[J]. 中国氯碱, 2023, 37(10): 53-57. [43] 王波, 池勇志, 田秉晖, 等. 水洗法处理酮连氮法制水合肼副产废盐的工艺优化[J]. 环境工程学报, 2021, 15(6): 2054-2062. [44] 刘自成, 赵选英, 杨峰, 等. 一种酮连氮法制水合肼高盐废水离子膜电解前处理工艺: CN202211491753.8[P]. 2022-11-25. [45] 尹文刚, 蒲荣辉, 张芋, 等. 钒钛废盐制氯碱的工业化应用[J]. 中国氯碱, 2023, 37(3): 1-7+12. [46] 汤子怡, 汤亚飞, 王顺. 热处理有机化工废盐的工业盐制备[J]. 武汉工程大学学报, 2023, 45(1): 71-75. [47] 李强, 唐俪萍, 殷春华. 一种高粘废盐热解处理工艺: CN202310683540.3[P]. 2023-06-09. [48] 朱福兴, 彭卫星, 马占山, 等. 一种熔盐氯化废盐中多种金属提取方法: CN202311354841.8[P]. 2023-10-19. [49] 周丹丹, 倪江中, 王闻伟. 一种利用化工废盐制备熔剂的方法: CN201910409843. X[P]. 2019-05-17. [50] 舒军政, 张智芳, 王魁, 等. 高级氧化法净化工业废盐[J]. 当代化工, 2023, 52(2): 285-290. [51] 原金海, 胡军, 段然, 等. 利用工业废盐回收工业品级的氯化钠的方法: CN202110545806.9[P]. 2021-05-19. [52] 石进, 魏超, 丁国良, 等. 膜分离耦合氧化技术降解草甘膦副产盐中有机物[J]. 山东化工, 2020, 49(17): 31-34. [53] 田秉晖, 封玲, 杨敏. 一种用于工业废盐淋洗离心一体化装置及方法: CN202310547490.6[P]. 2023-05-16. [54] 李广宇, 曹松, 王治远, 等. 一种含有机物废盐精制方法: CN202210235842. X[P]. 2022-03-11. [55] 陈振宇, 方佳杰, 祁泓博, 等. 阜新氟化工高盐废水的资源化回收[J]. 当代化工研究, 2022, 21(6): 75-77. [56] 田秉晖, 刘芷源, 李昱含. 基于“趋零排放”的高盐废水电渗析浓缩技术研究进展[J]. 环境工程学报, 2020, 14(9): 2394-2405. -

下载:

下载: