-

脉冲滤筒除尘器是高效集尘技术,可有效减少工作人员暴露于高浓度粉尘作业环境的几率,对于维护企业职工健康安全具有重要意义。脉冲滤筒除尘器的工作过程可以可总结为粉尘阻截 (过滤) 过程和脉冲清洁 (清灰) 过程[1]。滤筒在对粉尘进行拦截时,尘粒会嵌入滤筒的褶皱结构中,由于滤筒内部的负压环境,尘粒被紧紧吸附不易脱落并随着过滤过程的推进会不断在滤筒上堆积,导致滤筒的有效过滤面积减小,除尘器内部运行阻力增大,进而削弱除尘器的作业效率。脉冲喷吹清灰是运用瞬时的高速气流使滤料内部受压膨胀,粉尘由于惯性作用脱离滤筒表面,达到滤筒表面清洁的效果。但由于气流在滤筒内部的运动状态十分复杂,往往呈现不均匀分布状态,造成滤筒在清灰过程中不可避免地出现清洁不完全现象。卧式滤筒呈现椭圆横截面,水平放置的特征,区别于一般立式滤筒的圆形横截面、竖直放置特征。这一差别会造成卧式滤筒内部的脉冲喷吹气流组织不同于立式滤筒,从而导致脉冲喷吹组合参数及喷吹方式的改变。巨敏[2]发现,相同规格参数下的卧式滤筒除尘器内部的运行阻力比立式滤筒除尘器高30~45 Pa,意味着卧式滤筒在滤筒清洁方面存在更大挑战。ANDERSEN等[3]在对袋式除尘器的研究中发现文丘里可使滤袋内部的压力峰值提高6%-17%;张情等[4]提出文丘里管改善滤筒清洁效果的机理在于文丘里管可延缓气流出流,延长气流在滤筒内部的作用时间;张硕等[5]发现双拉瓦尔喷嘴可有效解决长滤筒顶端侧壁压力峰值小,脉冲清灰困难的问题。亦有学者提出对滤筒加装锥形散射器可以有效均匀滤筒内部气流分布,改善清灰不均的现象[6-7];胥海伦等[8-10]提出上部开口散射器能提高滤筒的清灰效率,但不同锥度和开口大小的散射器对滤筒内部脉冲气流的干扰程度不同。LIN等[11]首次探讨了不同文丘里喉径对卧式椭圆短滤筒的清灰效果,分析了文丘里管对卧式滤筒内部气流组织的影响;在此基础上,YUAN等[12]对比分析了文丘里管、散射器、旋转喷嘴对卧式短滤筒清灰性能的影响,提出了对于卧式短滤筒,散射器是一种优于文丘里的喷吹附加装置。以上研究均表明,对除尘器附加诱导引流装置能在一定程度上改善滤筒的清洁效果,但当前对于诱导引流装置改善滤筒清灰性能的研究主要集中在立式滤筒结构和部分卧式短滤筒结构上,鲜少有对诱导装置影响卧式长滤筒清灰性能的相关报道。

随着卧式滤筒筒身长度增加,筒内脉冲清灰气流流场更为复杂,为提高卧式长滤筒壁面的清灰压力值,均化滤筒轴向方向上的压力差值。本研究拟通过CFD数值模拟实验、洁净喷吹实验对增设上部开口诱导引流装置的卧式长滤筒进行流场结构及清灰特性影响分析,以了解不同上部开口尺寸的诱导引流装置在不同喷吹参数下,脉冲清灰流场及滤筒壁面压力峰值的分布规律,以期为卧式长滤筒诱导引流装置设计选型提供参考。

-

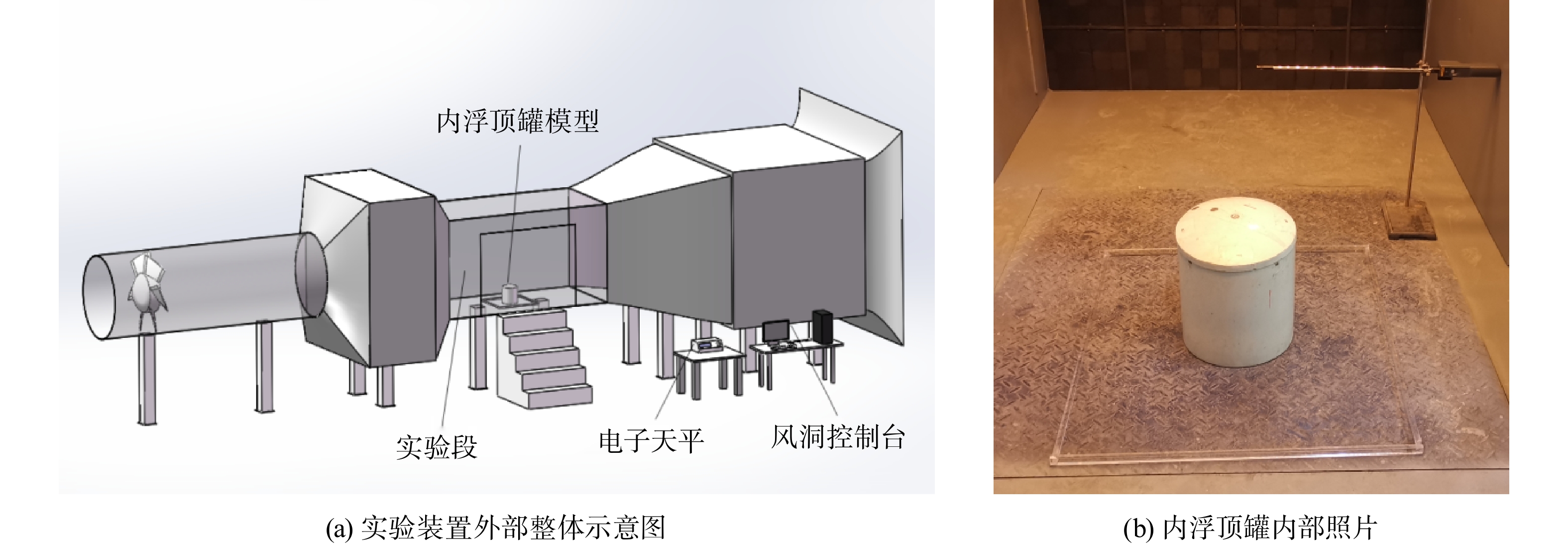

洁净喷吹实验装置图见图1,其型号及参数见表1。洁净喷吹实验是在忽略粉尘理化性质的基础上所进行的滤筒清灰性能模型实验,侧壁压力峰值是当前评价滤筒清灰效果的有效指标[13-15]。当侧壁压力峰值大于600 Pa时,可认为能实现滤料的有效清洁[16-17]。评价清灰性能的优劣来自于对清灰强度和清灰均匀度的综合考量,本研究将滤筒侧壁压力峰值作为清灰强度的评判标准,将侧壁压力分布方差作为清灰均匀度的评判标准。

为探讨3种上部开口尺寸的诱导引流装置对卧式长滤筒清灰性能的影响,将对不同喷吹参数下的滤筒侧壁压力大小及分布进行分析。将开口大小为10 mm、16 mm、22 mm的上部开口引流装置(图2)分别设定为D10、D16、D22型引流装置。具体实验参数设计见表2。

-

Fluent数值模拟用于探究上部开口诱导引流装置对卧式长滤筒流场的干扰效果,进而分析该诱导装置对于卧式长滤筒清洁的作用机理。以脉冲卧式滤筒洁净喷吹实验平台为参考,构建1:1物理几何模型。在模型构建中,忽略相关仪表构件及滤筒表面褶皱结构,保留对气流造成主要影响的零部件。如,喷吹管、滤筒、花板、上部开口引流装置等,形成的箱体长宽高为1 865 mm×480 mm×520 mm。用Hexcore网格划分方式对几何模型进行离散(模型见图3),对高速射流区域进行局部加密以保证模拟仿真的可靠性。划分完成的网格最大歪斜度不超过0.75,网格总数为249万。

-

仿真计算采用瞬态求解器,运用standard k-ε模型描述湍流流场,该模型通过求解湍动能方程 (见式 (1)) 、扩散方程 (见式 (2)) 来实现模型的输运计算,使用压力-速度耦合算法,保证压力与速度的高耦合状态,同时将喷吹过程中的流体视为理想气体,忽略滤筒因脉冲射流作用而产生滤料形变。将喷吹管进口处视为pressure-inlet (压力进口) ,箱体出口边界设为pressure-outlet (压力出口),箱体壁面及花板处设为wall (标准无滑移边界) ,上部开口诱导引流装置的进出口处均设置为interior,滤筒内壁设置为porous-jump (多孔跳跃介质) 。

其中,多孔介质区域中的阻力系数与压力损失的关系符合式 (3) 。

式中:

μ 为层流粘度;α 为介质渗透率;ν 为法向速度;C2为压力跃升系数;ρ为流体密度;Δm 为介质厚度。取α=5e-11 m2,Δm =0.75 mm。 -

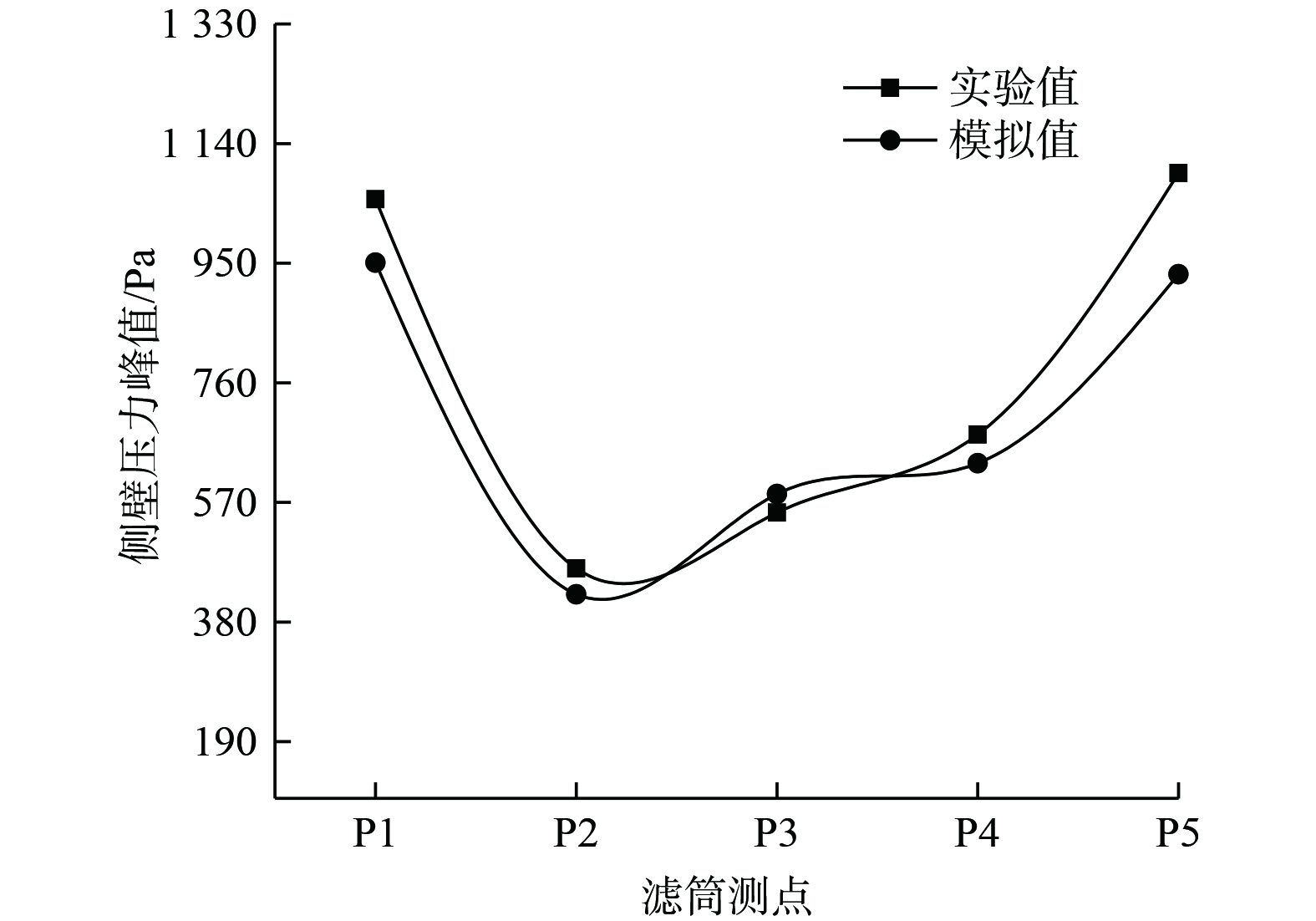

为验证网格离散及计算参数设置的合理性,对比D22型引流装置在喷吹距离为140 mm下各测点 (P1~P5) 的实验值与模拟值得到图4。5个测点的压力值呈现先减小后增大的趋势,各测点的侧壁压力实验值与模拟值基本吻合。通过计算发现实验值与模拟值的平均相对误差为9.9%,能满足数值模拟实验的精度要求[18]。

-

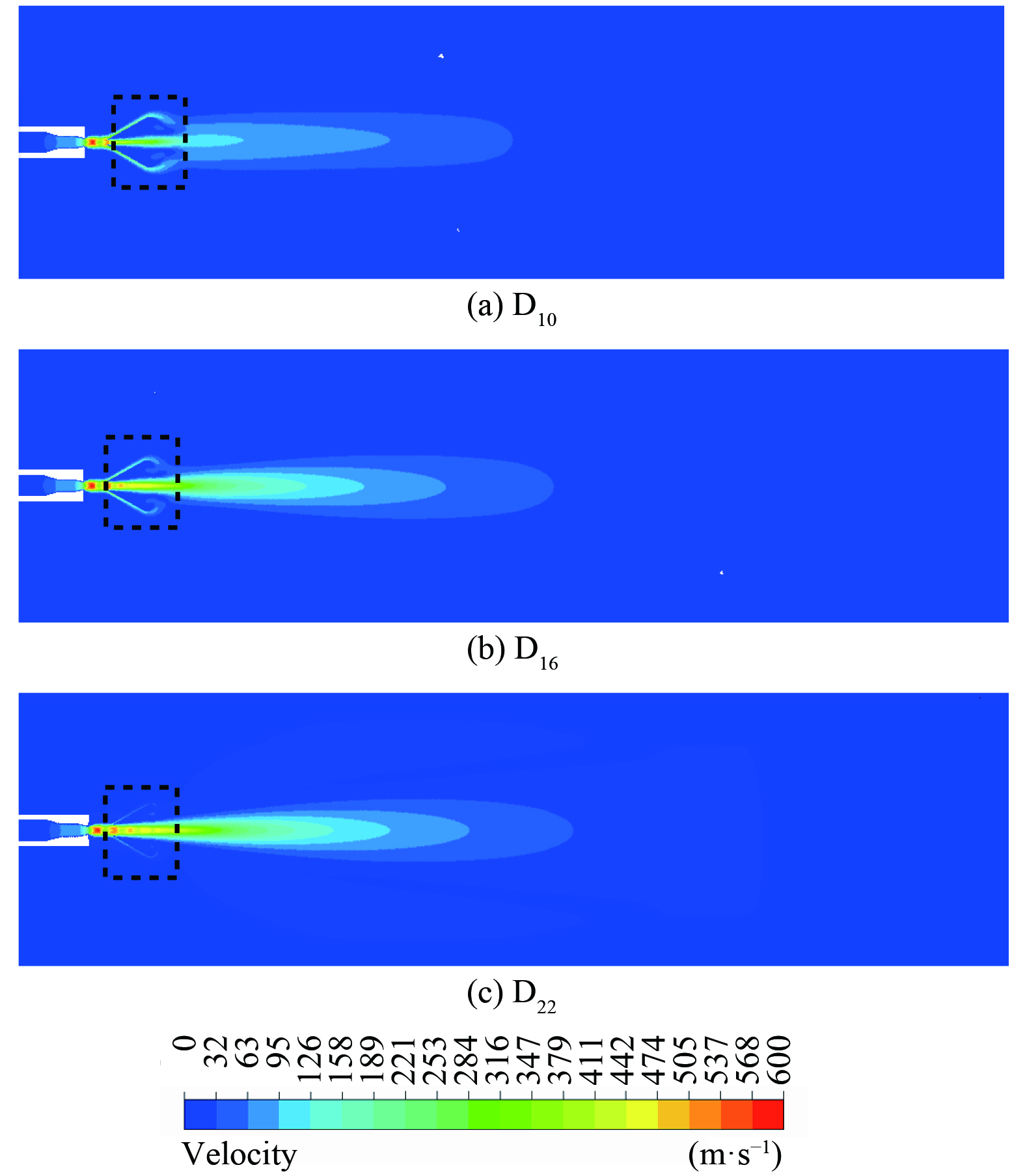

相较于传统的直管喷吹,上部开口诱导引流装置能将脉冲射流进行分束,有利于减轻传统直管喷吹中高速射流直接冲击滤筒底部所造成的机械损害。图5为30 ms时刻处,3种上部开口引流装置的滤筒长轴速度流场云图。上部开口尺寸影响的是孔内流和孔外流的气流流量分布。上部开口越大,孔外流越少,孔内流越多;反之,孔外流越多,孔内流越少。其中,对比图5(a)~(c)虚线部分发现,D10型引流装置会在装置出口处形成较大的涡旋,孔内流回吸孔外流的现象明显;经D22型引流装置分散后的气流成股流状,孔外流明显减少,引流装置的分流效果削弱。D16型引流装置的孔内外流量分布较为均匀。

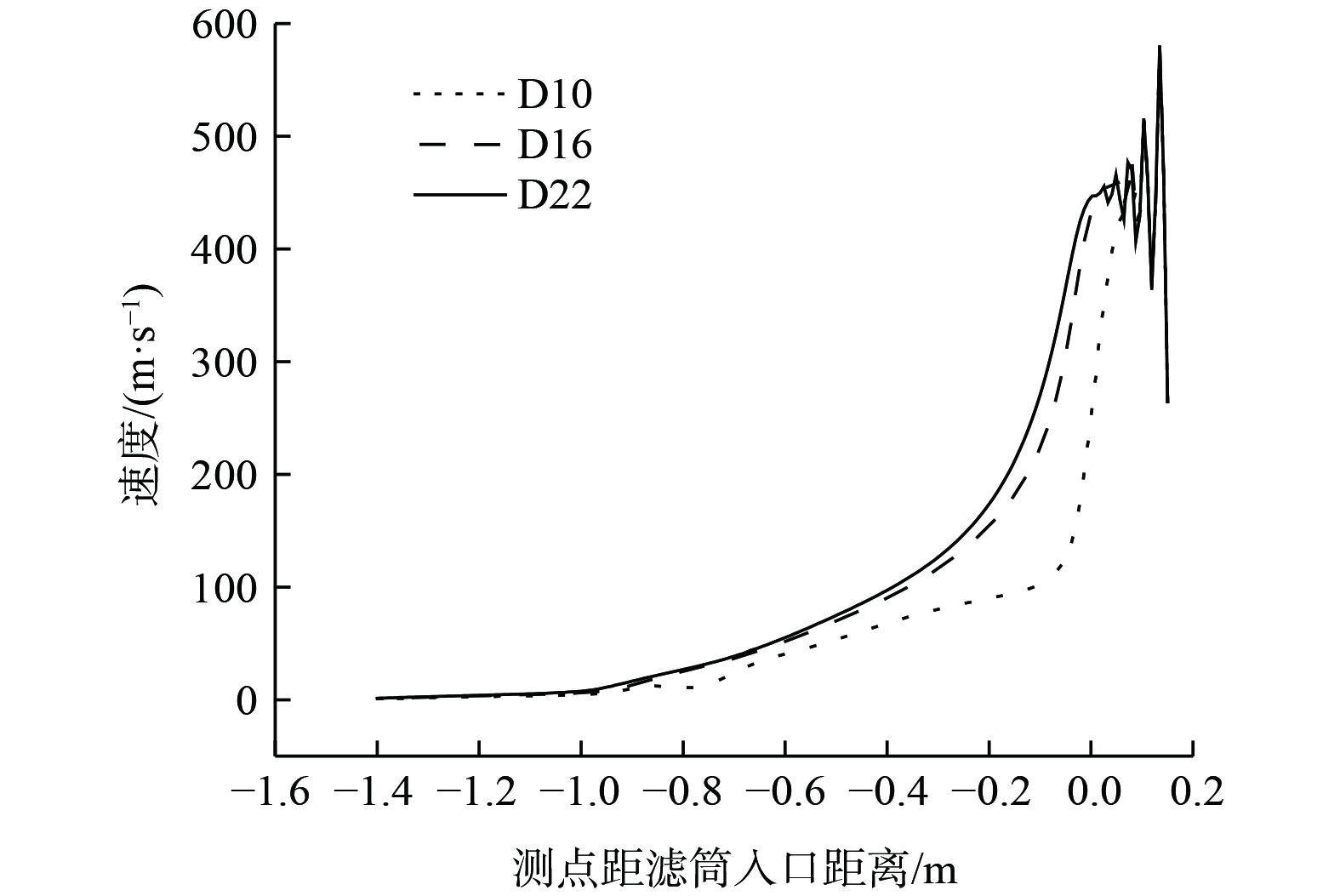

为探明上部开口引流装置对滤筒内部速度流场的影响,将对滤筒内部的射流速度变化进行分析。图6展示了喷吹管出口处至滤筒底部的中心轴气流速度变化。气流在通过上部开口诱导引流装置之前具有相同的流动速度及变化规律,但经引流装置分散后呈现出不同速度变化趋势。D10、D16、D22型上开口引流装置在滤筒入口处的流动速度分别为229 m·s−1、434 m·s−1、447 m·s−1。此外,在滤筒中上部同一测点,D22型引流装置的速度高于D10、D16型引流装置13~270 m·s−1、2~77 m·s−1不等。总体规律呈随着上部开口尺寸的增大,射流速度会随之增快。这是由于运动气流能带动周围静止流体一起运动。当上部开口增大时,保持高动压的气流越多,诱导周围流体进入滤筒的能力越强,导致进入滤筒内部的气流总量增大、气体速度提高。为进一步探究上部开口尺寸对卧式长滤筒清洁性能的影响,将运用洁净喷吹实验获取滤筒表面瞬时压力以分析滤筒壁面压力峰值分布趋势。

-

表3展示了不同开口大小的诱导引流装置在不同喷吹压力下,各测点的压力水平及压力方差。滤筒的长轴压力和短轴压力具有相同变化规律。在沿滤筒轴向方向上,筒壁的静压力呈现出先减少后增大的趋势。这是由于上部开口诱导引流装置的分束作用能强制提高气流的径向速度以增大滤筒上部静压,但随着气流运动过程的不断推进,气流速度衰减增多,导致滤筒中部静压减小,而当气流到达滤筒底部时,气流受约束作用而反弹冲击壁面,此时静压出现显著回升。对比滤筒长短轴的侧壁压力均值可发现滤筒的长短轴存在清洁的不均性。总体来说,卧式椭圆滤筒短轴的压力水平会大于长轴,这与现有文献对卧式滤筒清灰性能的研究结果一致[19],故后续分析与阐述将主要以滤筒长轴为讨论对象。根据图7及对比采用不同开口尺寸上部开口诱导引流装置的滤筒侧壁压力分布规律 (表3) 可知,随着上部开口增大,侧壁静压值的总体水平会提高,清洁力度会加强,即清灰强度为D22> D16> D10。具体表现为滤筒下部压力显著提高,滤筒中上部压力出现不同程度的降低。其中,压力最大值出现在P1 (P6) 点,压力最小值出现在P2、P3 (P7、P8) 点。根据方差所代表的滤筒整体清灰均匀性表示,随着上部开口增大,方差数值会略微增大,清洁均匀性逐渐降低,即清洁均匀性为D10> D16> D22。上部开口诱导引流装置一方面将收束的气流进行扩散,有利于将气流动压转换为作用于滤筒内壁的静压;另一方面继续保持部分气流原有的动能,有利于卷吸周围气体从而提高进入滤筒中的总体气流量。当上部开口尺寸过小时,孔外流占主导地位,形成的局部涡旋会加大气流的耗散;当上部开口尺寸过大时,孔内流口的气流占主导地位,上部开口诱导引流装置将削减对滤筒内部静压的蓄积能力。因此,该引流装置存在一个最佳上部开口尺寸,既能减少能量的耗散提高压力密度,又能使气流均匀,以平均滤筒内壁压力的分布。

-

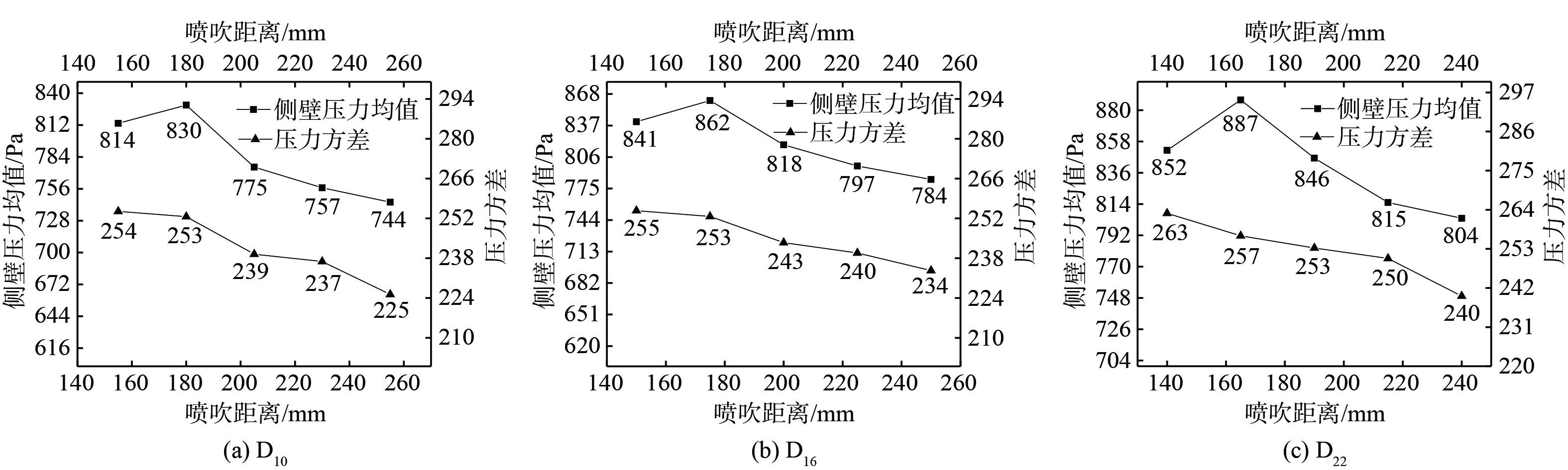

喷吹距离对于滤筒清灰具有一定程度的影响。当喷吹距离过小时,会导致滤筒入口处受气流卷吸作用生成负压区域造成清灰盲区;当喷吹距离过大时,会加大气流在滤筒开口断面的夹角导致气流受花板阻挡不能尽数进入滤筒中,故在滤筒清灰过程中,存在一个最佳喷吹距离。图8展示了3种开口尺寸的引流装置在0.4 MPa的喷吹压力下,滤筒侧壁压力峰值及压力方差随喷吹距离的变化。在实验参考的喷吹距离范围内,滤筒测点压力均随喷吹距离增大呈现先增加后减小的趋势,滤筒压力方差随喷吹距离增大呈现逐渐减小的趋势。这表明在改变喷吹距离的过程中存在一个高效喷吹区间,且喷吹距离增大会提高滤筒的清灰均匀性。在实验喷吹压力下,D10、D16、D22型引流装置所对应的高效喷吹距离为180 mm、175 mm、165 mm,压力均值分别为830 Pa、862 Pa、887 Pa。

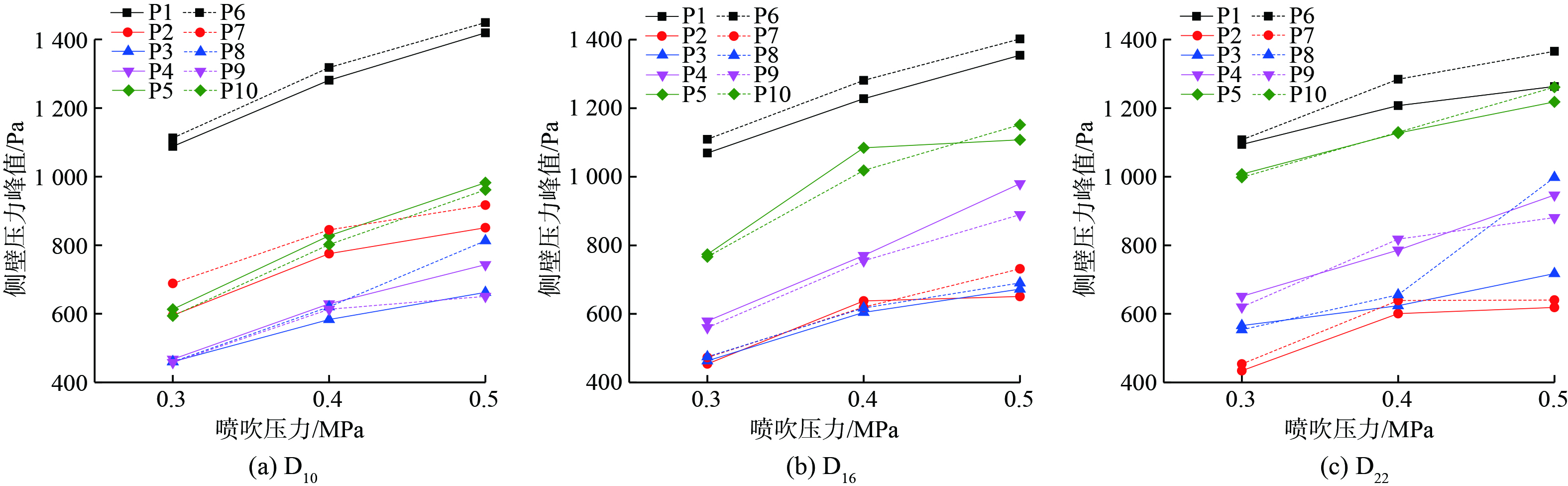

图9表明,在最优喷吹距离下,滤筒内壁各测点随喷吹压力的变化。在3种不同开口尺寸诱导引流装置的使用条件下,滤筒各测点的静压值均随喷吹压力增大而增大。这是由于提高喷吹压力会增大进入滤筒的总体气量,从而增强清灰表现;但当喷吹压力过大时,会加大气流会滤筒底部的冲击磨损,同时会破坏在过滤过程中形成的尘粒初层,加速滤筒的破损与报废。同时,滤筒各测点压力分布情况会随着喷吹压力倾于不均化,这是由于气流速度会随着喷吹压力增大会提高,高速的气流在滤筒上部不能充分膨胀,从而加剧滤筒上、下部压力均值的差值变化。在喷吹压力为0.4 MPa时,D10型引流装置的中部区域侧壁压力峰值 (< 600 Pa) 不能达到清灰所需最低的侧壁压力强度,无法实现有效清灰;D16、D22型引流装置的侧壁压力则显示在该喷吹组合参数下,能有效清除除尘器运作过程中大部分粉尘的附着,并且整体压力分布呈现较均匀分布状态。此时,D16、D22型引流装置所对应压力均匀度为253、257。综合滤筒侧壁静压值及压力分布情况得到D16型诱导引流装置于卧式长滤筒的清灰性能最佳。

-

1) 上部开口诱导引流装置通过分散高速射流经由上部开孔的气体流量来干涉滤筒内部的气流流场。小口径的上部开口尺寸,孔外流大于孔内流,着重于气流的分散,表现为增大滤筒内静压蓄积,提高滤筒上部压力。大口径的上部开口尺寸,孔内流大于孔外流,着重于气流的诱导,表现为滤筒内部速度提高,提高滤筒下部压力。

2) 增大上部开口尺寸,能在一定程度上提高滤筒内壁整体压力,而降低滤筒表面压力分布的均匀性。增大的上部开口孔径一方面会降低孔外流回吸时所产生的局部涡旋,减少能量的损耗;另一方面会提高孔内流气流流量,帮助扩大进入滤筒内部的气流总量。综合两方面因素,滤筒内壁总体压力会随上部开口孔径增大而升高,但由于气流膨胀时间的延迟会导致滤筒上、下部压力分布均匀性有所降低。

3) 综合清灰强度及清灰均匀性所代表的清灰性能指标显示,D16型引流装置更适配于卧式长滤筒的清灰过程。其原因在于卧式长滤筒大口径、长尺度的特征决定了卧式长滤筒需要更多的诱导气流进入滤筒内部参与清灰,同时需要适当的分散能力平均气流分配以均匀滤筒内壁压力分布。

上部开口诱导引流装置对卧式长滤筒清灰性能的影响

Effect of upper-opening induced diversion device on the cleaning performance of horizontal long filter cartridges

-

摘要: 采用仿真模拟及喷吹实验,研究采用卧式长滤筒的脉冲滤筒除尘器的清灰性能。由于卧式长滤筒在截面形状、放置方式和筒身长度上与传统滤筒有明显区别,使得其清灰方式需要进一步优化。探究诱导引流装置的上部开口尺寸对卧式长滤筒清灰性能的影响发现,随着上部开口口径增大,压力均值逐渐增大,压力分布均匀性有所降低。综合清灰性能指标评价得出,D16型上部开口引流装置在0.4 MPa,175 mm的喷吹参数下可实现卧式长滤筒的高效清灰。本研究结果可为卧式长滤筒清灰性能的优化提供参考。

-

关键词:

- 卧式长滤筒 /

- 上部开口诱导引流装置 /

- 清灰性能

Abstract: Using simulation and pulse-jet experiments, the cleaning performance of a horizontal long filter cartridge were studied. Since the horizontal long filter cartridge is obviously different from the traditional filter cartridge in terms of cross-sectional shape, placement method, and cylinder length, its cleaning method needs to be further optimized. Exploring the influence of the upper-opening size of the induction diversion device on the cleaning performance of the horizontal long filter cartridge, it was found that with the increase of the upper opening diameter, the average pressure gradually increases, and the uniformity of pressure distribution decreases. Based on the evaluation of cleaning performance indicators, the D16 upper open drainage device can realize the efficient cleaning of horizontal long filter cartridges under injection parameters of 0.4 MPa and 175 mm. The results of this study can provide a reference for the optimization of the cleaning performance of horizontal long filter cartridges. -

近年来,我国炼化产业不断发展,油品周转量稳步提升,储罐的使用也更频繁。在储罐生产作业中,设备工艺技术的限制及人为的疏忽均会造成溢油事故[1]。溢出油品在挥发扩散后遇火源极易产生火灾,甚至爆炸[2-3]。2005年,英国第五大油库邦斯菲尔德(Buncefield)油库的912罐在接收汽油时溢流,油气迅速扩散并造成多次爆炸[4-5]。2009年,波多黎加勒比石油公司一座储量2×104 m3的储罐发生溢流,油气在扩散时遇到火源发生爆炸[6-7]。此外,油品汽化后会形成挥发性有机物(volatile organic compounds,VOCs)[8],而VOCs的控制与治理是环境污染防治与管理中的重要内容[9]。2020年,生态环境部与国家市场监督管理总局联合颁布的《储油库大气污染物排放标准GB 20950-2020》中规定企业边界排放限值应小于4 g·m−3(非甲烷总烃)[10]。2020年10月,生态环境部与国家发展和改革委员会提出,2021年VOCs的治理重心将继续以石油化工行业为主[11]。因此,有关罐区油气扩散规律的研究对储油区大气污染控制及相关企业的环保与安全管理具有重要意义。

计算流体动力学(computational fluid dynamics,CFD)是数值数学和计算机科学相结合的学科,已发展为重要的研究手段。相对于实验研究,该研究手段具有成本低和耗时短等优点[12-15]。WANG等[16]采用CFD方法评估了分隔距离对储罐场中气体扩散和蒸气云爆炸的影响。SUN等[17]借助大涡模拟(large eddy simulation,LES)模型模拟了强风天气下储罐密封圈的风压变化及气体扩散情况。刘瑞等[18]结合CFD方法和ANSYS Fluent仿真软件求解了覆土油罐泄漏后的油气扩散轨迹。然而,数值模拟的结果通常具有不确定性,必要时需开展可信度的验证[19]。风洞实验因具有优越的可控性与稳定性,被广泛应用于气体流动的研究[20-23]。ZHANG等[24]借助风洞平台搭建内浮顶罐缩比模型研究了正己烷蒸气的扩散规律。徐川等[25]和辛保泉等[26]建立风洞模型对天然气扩散特征进行了研究。目前,关于油气泄漏的研究主要可分为3个方面:1)油气泄漏扩散规律的研究;2)油气爆炸的数值模拟;3)城市VOCs溯源系统的研发。

在储罐油气泄漏扩散规律方面的研究主要集中在单罐或多罐[27-29]形式的扩散研究,而对于大型罐区的油气扩散规律的研究较少。基于此,拟通过风洞实验平台与CFD数值模拟相结合,以获得溢油事故后大型罐区内油气泄漏扩散规律,为罐区设计、油库运行管理及城市VOCs溯源系统的研发提供参考。

1. 风洞实验与数值模拟验证

1.1 风洞实验测试方法

搭建的风洞实验平台主要设备为直流式风洞(型号:DFWT-10)。该风洞由集气段、稳定段、收缩段、实验段、第1扩散段、动力段及第2扩散段组成。实验段规格:长、宽、高分别为3.0、1.5、1.5 m,风速调节范围0.5~10(20) m·s−1,各风速点控制进度优于±0.3%FS;WT-30000-1B电子天平,量程0.000 0~30.000 0 kg,精度为0.000 1 kg;Fluke 923风速仪,风速量程为0.20~10(20) m·s−1。

数值模拟中需要设定物质蒸发扩散的速率。为保证数值模拟的准确性,需要测定油品的挥发速率。实验中主要测定风速对油品蒸发速率的影响,实验油品为92#汽油,风洞实验中温度保持恒定。由于汽油组分复杂,且在溢油过程中会不断有新油流入,所以会有轻组分不断挥发出来,取固定敞口容器装满油品,保证油品与空气充分接触,其中敞口容器直径尺寸为28 cm,高为17 cm,使用电子天平分别测量2 m·s−1与4 m·s−1风速下92#汽油在30 min内的质量变化。每隔5 min记录1次质量,共测5组,取其平均值。测得汽油的蒸发速率如下:风速2 m·s−1时,蒸发速率为0.004 1 kg·(m2·s)−1;风速4 m·s−1时,蒸发速率为0.005 5 kg·(m2·s)−1。由此结果可知,油品的蒸发损耗速率与风速有关,风速越大,蒸发损耗速度越快。

为保证风洞实验的准确性,根据设计规范HG 21502.2-1992《钢制立式圆筒形内浮顶储罐系列》、GB 50074-2014《石油库设计规范》,按照65∶1的比例建立3 000 m3内浮顶罐与防火堤模型(防火堤为正方形,尺寸:长、高、宽分别为47 、1.5、0.6 m)。其中,储罐内径D=0.260 m,罐壁高H=0.245 m,防火堤四边内长L =0.724 m,防火堤高h=0.023 m、宽d=0.010 m。风洞模型与原型应满足雷诺数(Re)相等,但将风速扩大65倍显然不太现实。为此,人们提出Re无关性原则,即当Re大于某个数值之后,流动结构不再发生变化,该数值称为临界Re[30]。风洞实验中的临界Re=22 000,储罐直径D为特征长度,流场入口最小Re=37 500,超过临界Re,可认为原型与模型相似。

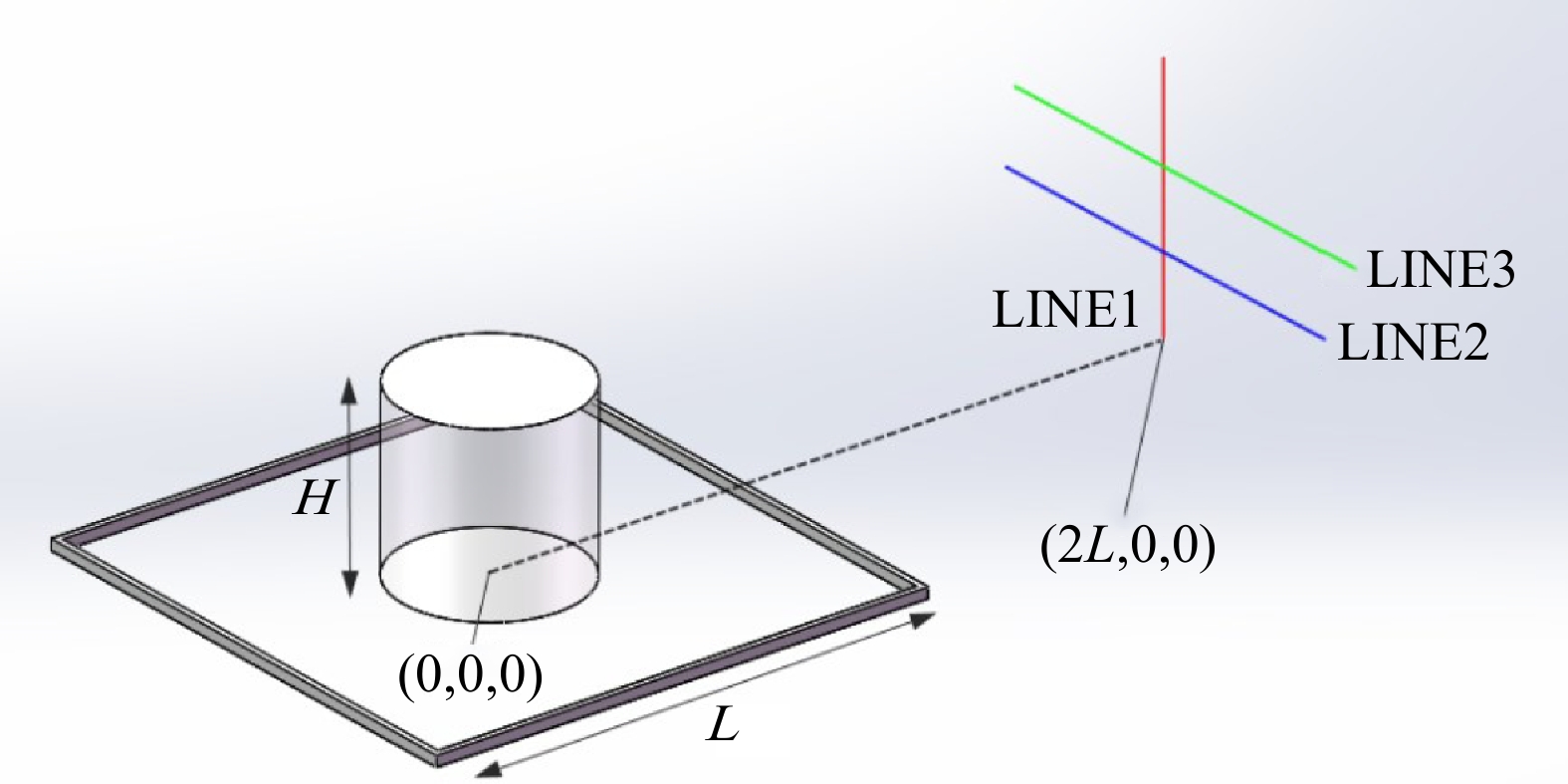

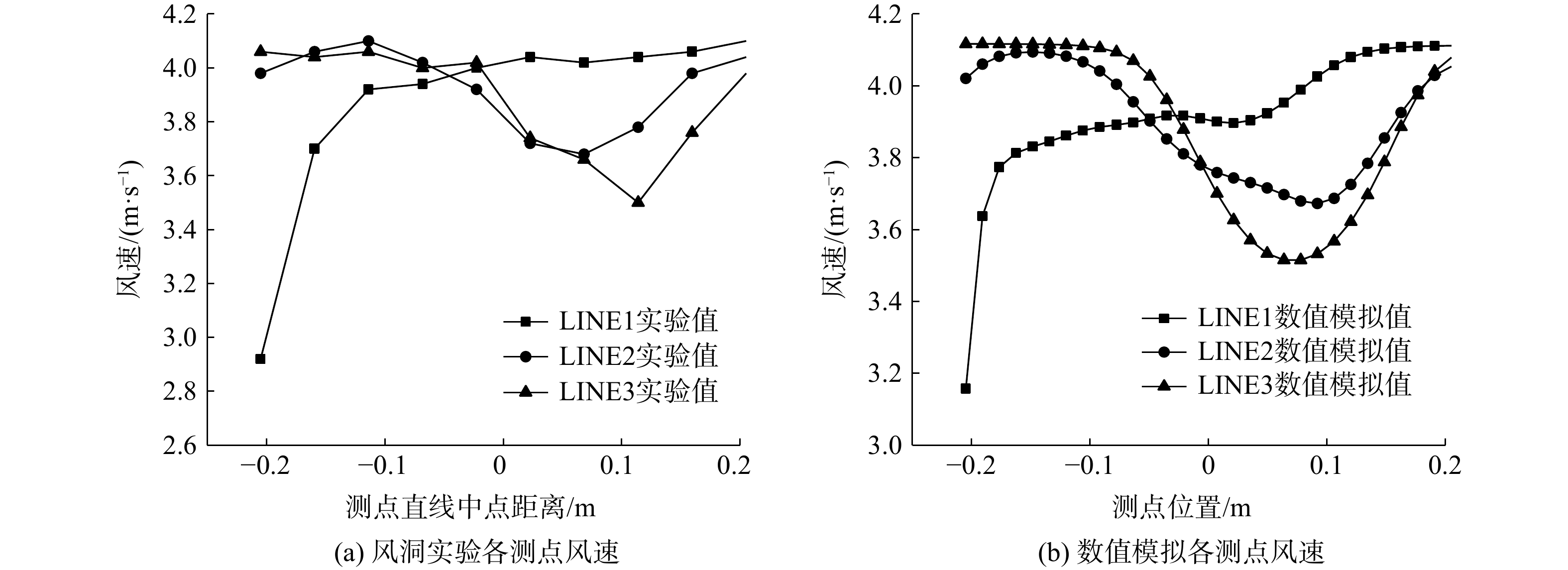

图1为风洞实验图。将内浮顶罐与防火堤模型放置在风洞实验段中,使用风速仪在下风2L处设置3条长度为1.5H的直线检测模型后方流场变化,结果如图2所示。其中,LINE1垂直于地面,LINE2、LINE3平行于地面且离地面距离分别为0.75H和1.5H。使用风洞提供稳定风速,风速仪测量在LINE1、LINE2与LINE3这3条直线上不同点位的风速值。

1.2 数值模拟方法

1.2.1 控制方程和湍流模型

计算流体力学的原理要求获得准确的数值模拟结果,需要选取正确的流动控制方程。流动基本控制方程通常包括质量守恒方程、动量守恒方程与能量守恒方程。实际情况下风速会随高度发生变化,因此还需要编译环境风UDF导入Fluent。

1)梯度风方程。实际情况下,近地面处的风速随高度变化且与地面粗糙度有很大关系,数值模拟时需将梯度风编译UDF导入Fluent当中,表达式见式(1)。

W=W1(zz1)n (1) 式中:W为z高度处的风速,m·s−1;W1为z1高度处的风速,m·s−1;n为风速稳定度参数,本研究的对象位于城市区域且罐区中储罐等建筑排列密集,n取值为0.25。

2)基本控制方程。油气蒸发扩散的过程需遵循质量守恒方程、动量方程与能量方程,控制方程的通用形式见式(2)。

∂(ρΦ)∂t+div(ρuΦ)=div(ΓgradΦ)+S (2) 式中:ρ为气体密度,kg·m−3;u为速度矢量;Φ为通用变量;Г为广义扩散系数;S为广义源项。

3)湍流方程。油气扩散受到风速影响较大,流场内流体一般处于湍流状态,可实现k-ε模型与标准k-ε模型都适用于湍流状态下的流动,但可实现k-ε模型能更好地表现流场内的气流扰动,更准确地展现流场内浓度分布,因此选用可实现k-ε模型,方程式为式(3)。

∂∂t(ρk)+∂∂xj(ρkuj)=∂∂xj[(μ+μtσk)∂k∂xj]+Gk+Gb−ρε−YM+Sk∂∂t(ρε)+∂∂xj(ρεuj)=∂∂xj[(μ+μtσε)∂ε∂xj]+ρC1Sε−ρC2ε2k+√νε+C1εεkC3εGb+SεC1=max[0.43,ηη+5], η=Skε, S=√2SijSij (3) 式中:ρ为气体的密度,kg·m−3;xj为j方向传输距离,m;uj为j方向速度,m·s−1;t为时间,s;K为湍流动能,m2·s−2;ε为耗散率,m2·s−3;μ为油气的动力黏度,Pa·s;μt为湍流黏度,Pa·s;ν为运动黏度,m2·s−1;Pk为由层流速度梯度而产生的湍流动能,m2·s−2,Gk是由平均速度梯度引起的湍流动能,m2·s−2;η为有效因子;Gb为由浮力而产生的湍流动能,m2·s−2;YM为在可压缩湍流中过渡扩散产生的波动,m2·s−2;C1、C1ε、C2、C3ε为经验常数;σk和σε为k方程和ε方程对应的普朗德数;S、Sij、Sk和Sε为用户定义的源项。

1.2.2 几何模型的构建

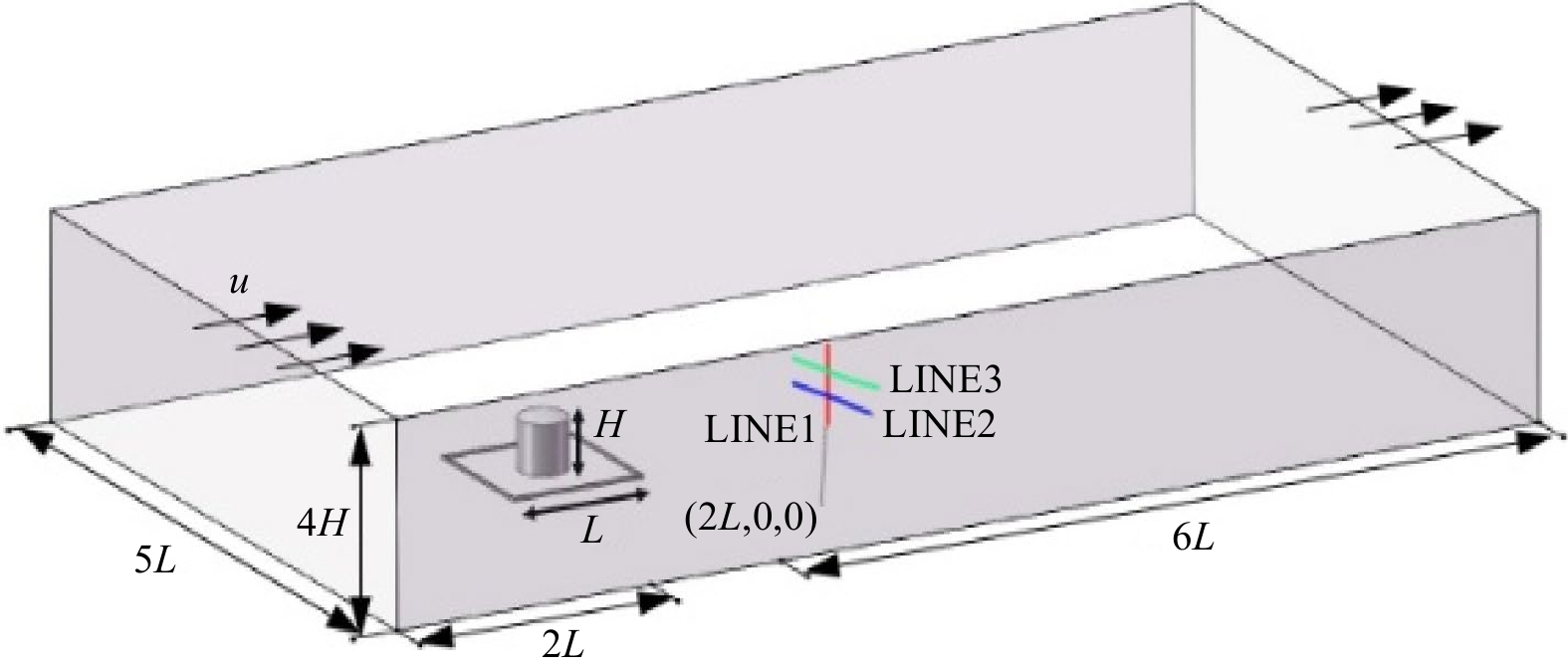

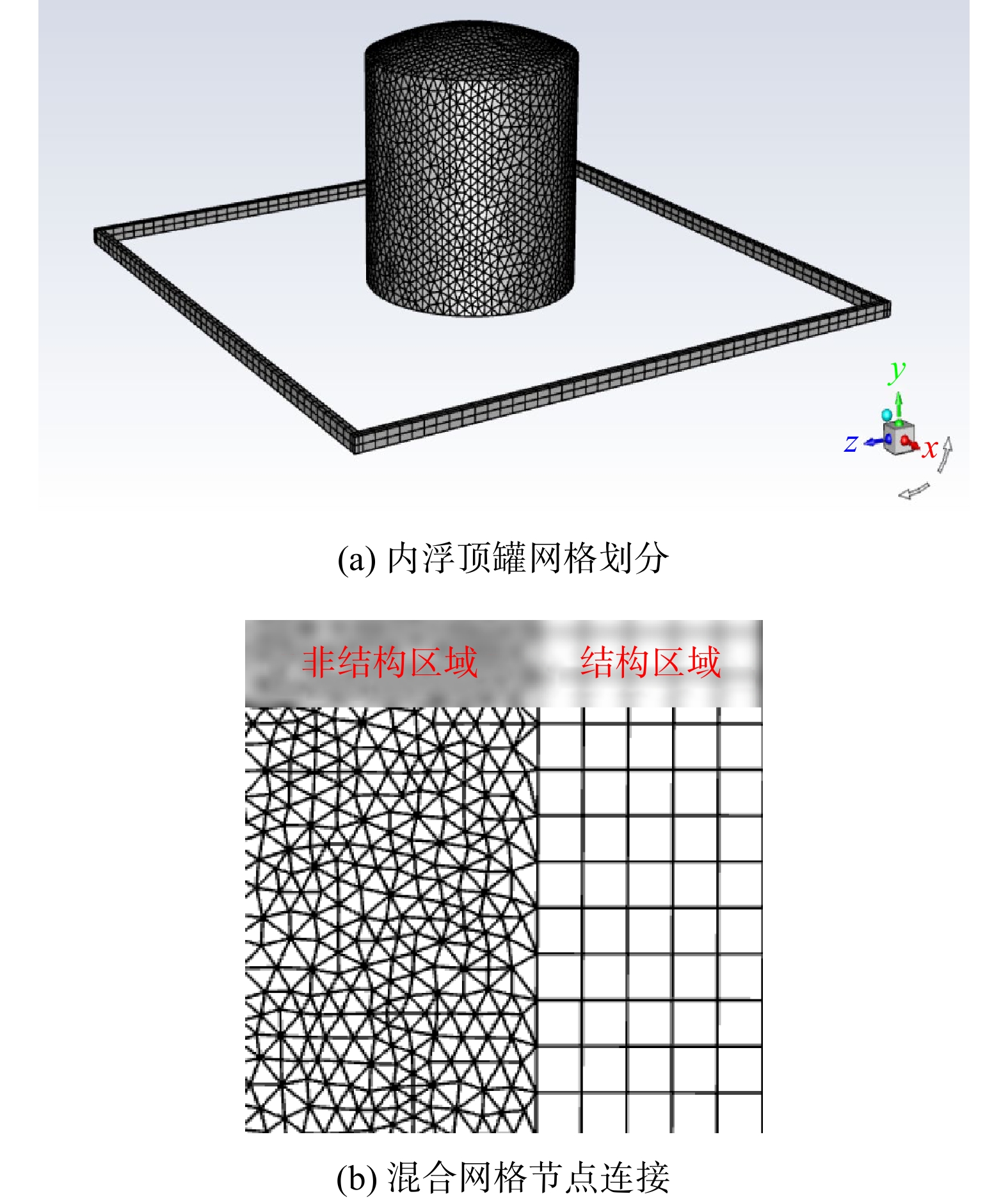

内浮顶罐发生溢油冒罐现象,大量油品会从罐中溢出流淌至地面,油气从地面油品液池不断蒸发扩散。油品从罐中下流过程视为气液的饱和平衡状态,即忽略下流过程的闪蒸。数值计算中,为了保证验证计算准确性,模型尺寸与风洞实验尺寸一致,三维计算域满足不大于7%的阻塞率。计算域如图3所示(长、宽、高分别为9L、5L、4H),LINE1、LINE2、LINE3为数据提取线。由于结构网格的质量较好且数据结构简单,非结构网格能适应各种复杂的模型,将两者结合采用ICEM CFD软件划分三维混合网格,网格如图4所示。网格节点对齐完整,ICEM CFD中Quality方式检查网格质量为0.31(一般0.3以上属于高质量网格),Fluent中设置求解器类型为“Pressure-Based”,使用非稳态求解,流场入口边界设置为速度入口边界条件,梯度风按式(1)编译UDF导入,风速沿x轴方向进入,流场出口边界设置为压力出口边界条件,网格交界面设置为内部边界,油气释放扩散源设置为质量流率边界条件,质量流率大小为实验测定,其他边界均设置为绝热固壁边界。

1.3 实验验证

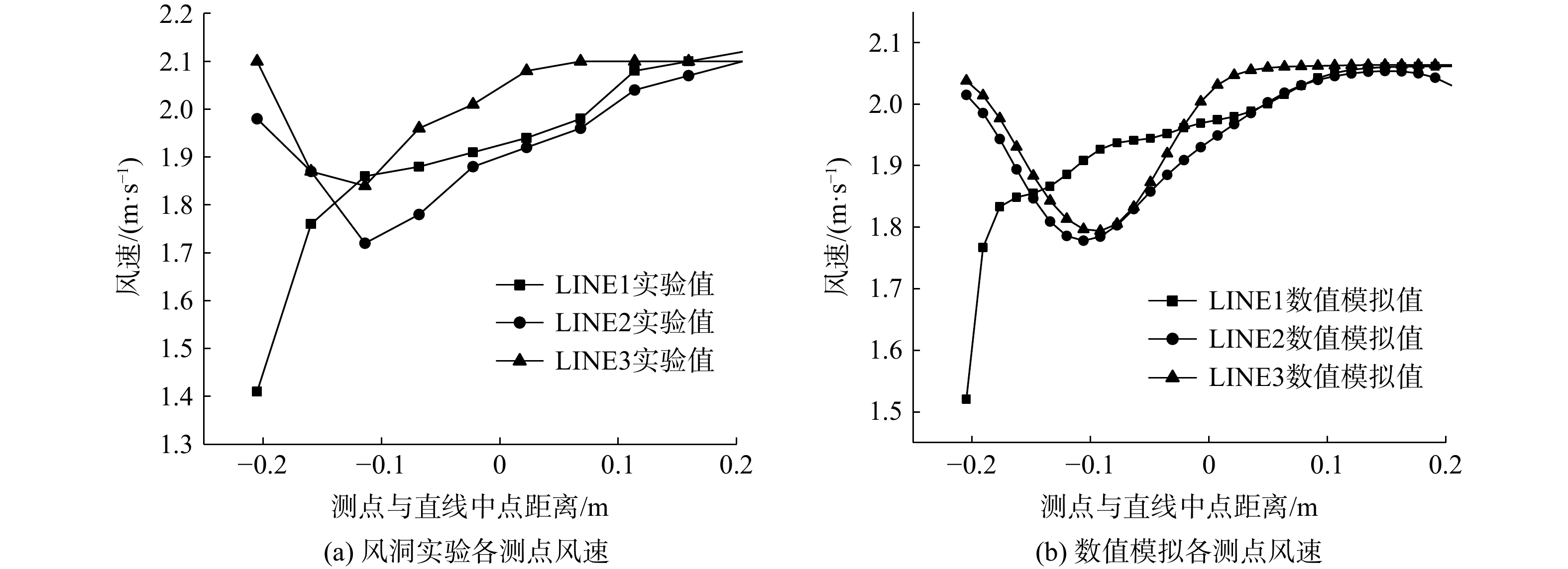

为确保后续研究中大型罐区油气扩散的准确性,对小罐的数值模拟结果进行实验验证,将不同风速条件下实验数据与数值模拟值进行比较。图5和图6分别为风速为2 m·s−1与4 m·s−1下的各测点风速的数值模拟值与实验值。由图5和图6可知,尽管由于实验仪器与实验条件的限制,实验值与数值模拟值有一些差距,但整体偏差率保持在7%以内,处于正常误差范围,且两者的变化趋势大体一致。这表明建立的数值模型是准确可行的。

2. 大型罐区油气扩散数值模拟

2.1 模型与边界条件

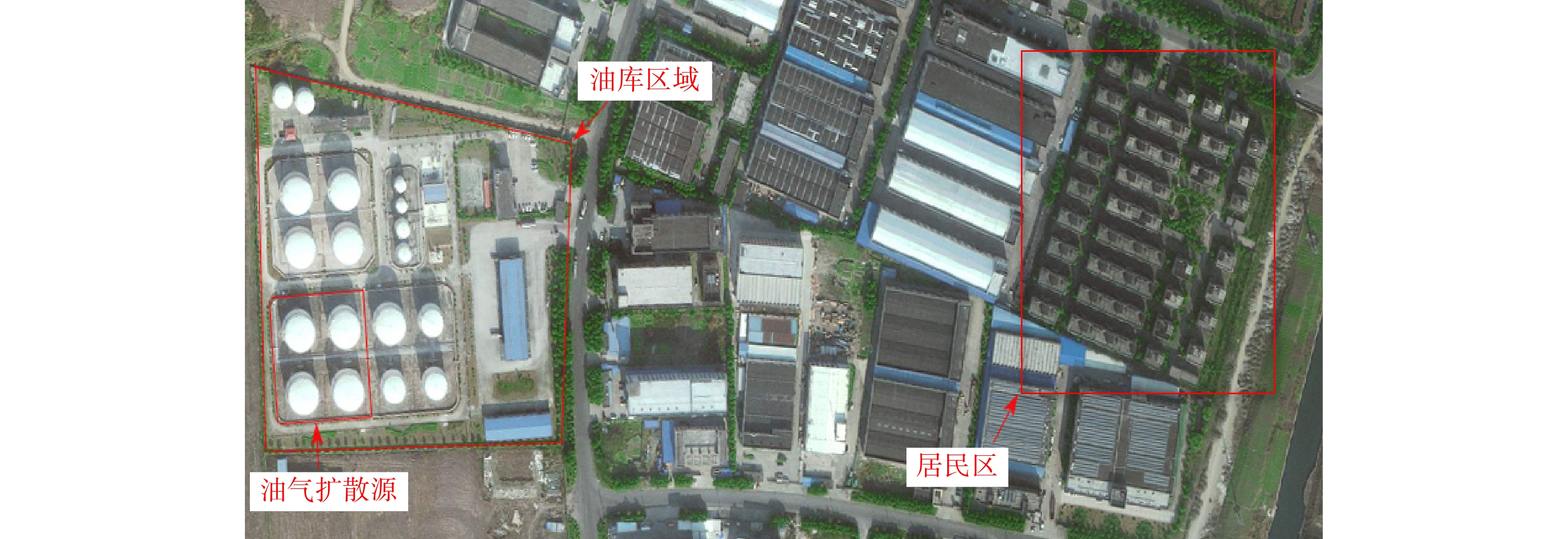

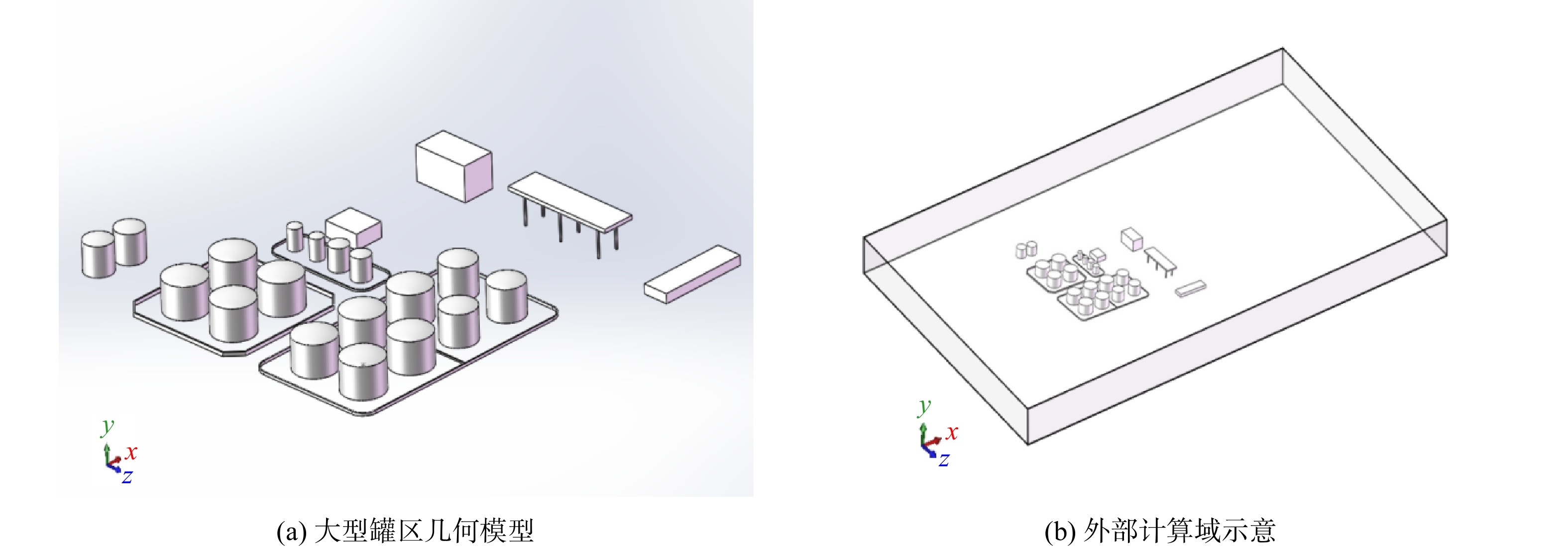

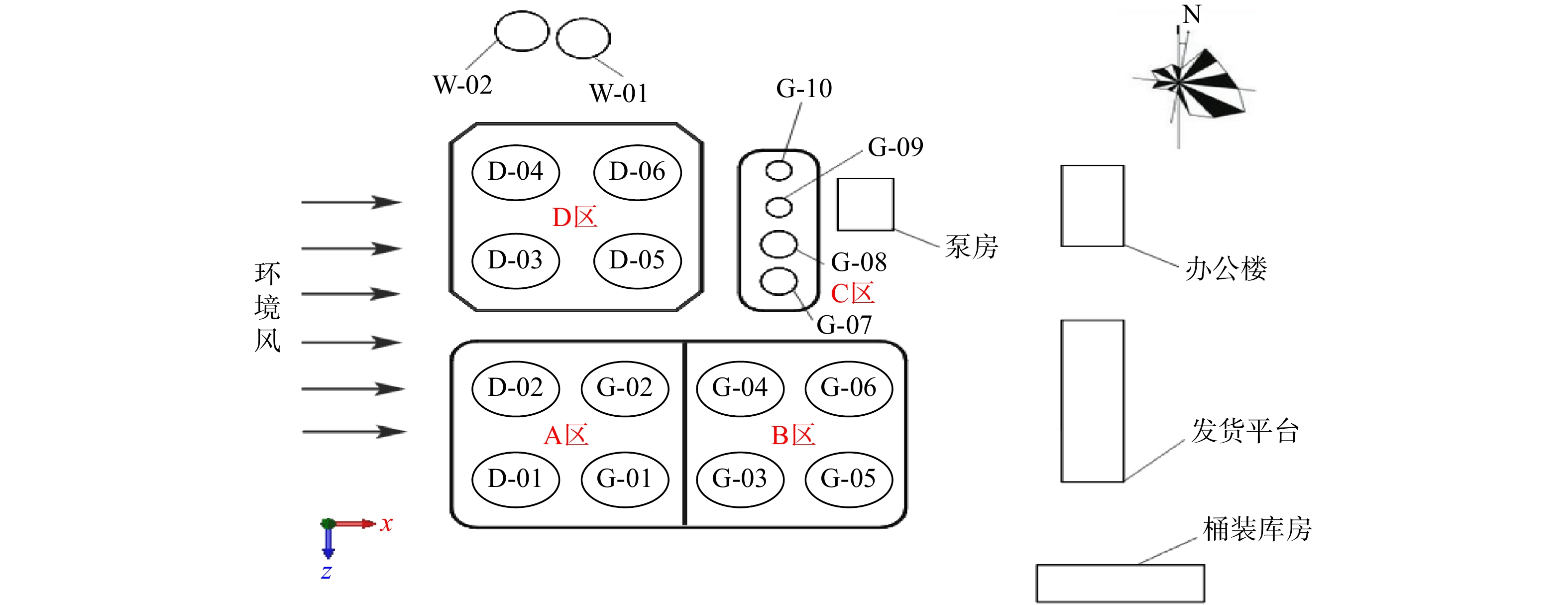

以江苏省境内一实体油库为研究对象,进行了实地考察。图7为实地油库周边地形图。因油库左侧为平坦道路开阔地形,对油气扩散行为影响较小,而油库储罐东南侧的建筑分布密集,因此本次模拟主要考虑西南风向。油库右侧为建筑密集区。本研究聚焦罐区内的油气扩散规律,为便于数值模拟的进行,则忽略油库区域外的建筑,建立与实地油库尺寸1∶1的大型罐区三维几何模型图(见图8(a))。图8(b)为大型罐区的外部计算域示意图,对罐区内的建筑进行编号,如图9所示。其中,D-01、D-02、D-03、D-04、D-05、D-06为8 000 m3柴油储罐;G-01、G-02、G-04为8 000 m3汽油储罐;G-03、G-05、G-06为5 000 m3汽油储罐;G-07、G-08为1 000 m3汽油储罐;G-09、G-10为500 m3汽油储罐;W-01、W-02为消防水罐。罐区内储罐皆为内浮顶罐,将罐油库分为A、B、C、D 4个罐区,罐区之间为消防通道。假设A区汽油储罐发生溢油泄漏事故,油品溢满A区,汽油溢出至地面过程发生的闪蒸忽略不计,油气持续从A区防火堤内蒸发扩散出来,环境风采用UDF导入,从左侧沿x轴方向进入。

2.2 风场分布

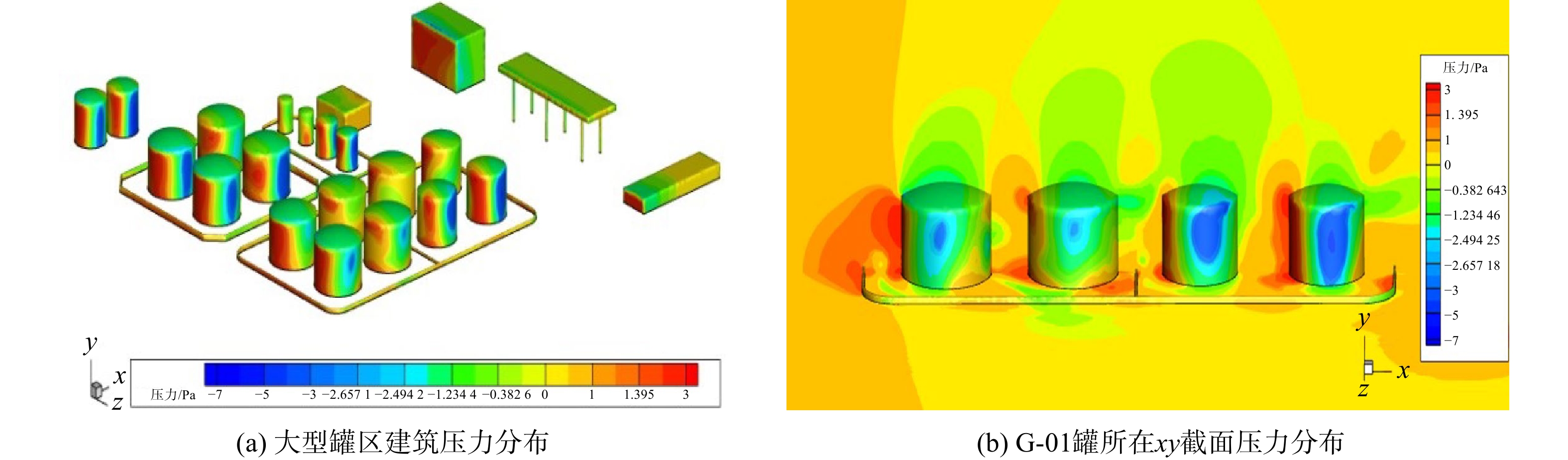

环境风对于罐区内气流流动影响很大,图10(a)为风速2 m·s−1时大型罐区建筑的压力云图。由图10(a)可知,环境风从左侧沿x轴正方向进入罐区,气流撞击前排储罐与防火堤,储罐以及防火堤的迎风侧压力会急剧上升,直接达到该风速下的最大压力,在罐壁形成大面积的红色区域;后排储罐由于前排储罐阻挡了部分气流,迎风侧的红色区域部分会比前排储罐小。由于储罐上方压强较小,在压差的牵引下,罐顶上方的气流速度会高于相同高度的其他区域,形成负压。部分气流在撞击储罐后,加速沿储罐两侧向后方流动,在储罐罐壁形成大面积的蓝色负压区。取G-01罐所在xy截面,得到该平面的压力云图(见图10(b))。由图10(b)可知,前排储罐背风侧与后排储罐迎风侧之间都存在明显的负压和高压区域,压强大的气流会流向压强小的区域,在储罐之间形成涡流,油气会在此处聚积,形成危险区域。

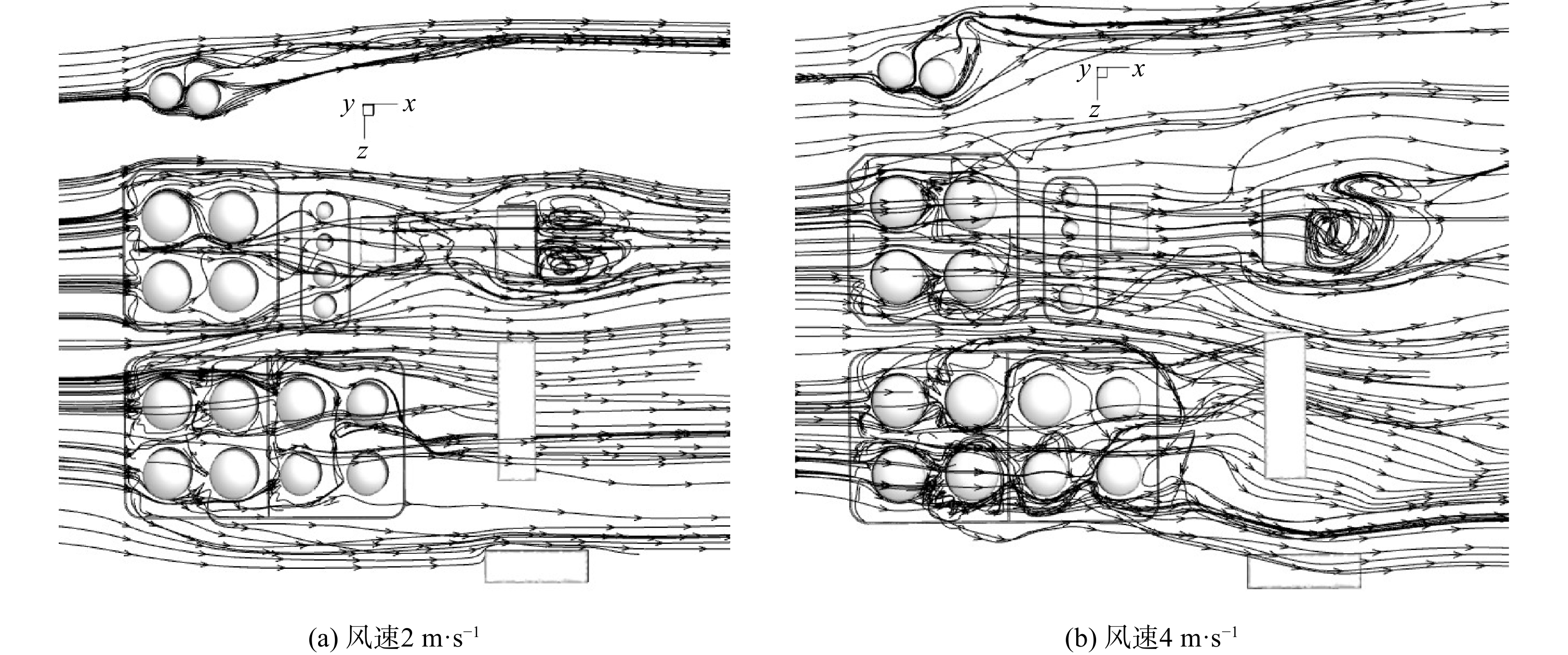

图11为不同风速下大型罐区内流线图。由于油气扩散源在A区,因此,主要分析从A区经过的气流轨迹。由图11(a)可知,当环境风从左侧进入罐区时,由于A区防火堤的阻碍作用,部分气流在防火堤背风侧形成沿防火堤分布的小漩涡,部分气流直接越过防火堤到达储罐群,在储罐后方形成大小不一的涡流。当风速为4 m·s−1时,由于风速变大,G-01罐前方漩涡明显变大,气流在经过漩涡后汇合形成一束强气流并流向后方储罐(见图11(b))。值得注意的是,经过A区的气流由于储罐的阻挡,一部分经过C区储罐流向办公楼,由于“卡门涡街”效应,风速2 m·s−1时办公楼背风侧形成了镜像分布的2个漩涡;当风速增大至4 m·s−1,2个漩涡汇合成1个,油气会在此处积聚,形成潜在危险区域。图12为不同风速下大型罐区xz截面的风速云图。由图12可知,在储罐、防火堤以及办公楼等建筑后方,都有速度较小的蓝色区域。这是建筑后方的涡流导致,风速云图整体符合上述风场规律。

2.3 油气扩散分布规律

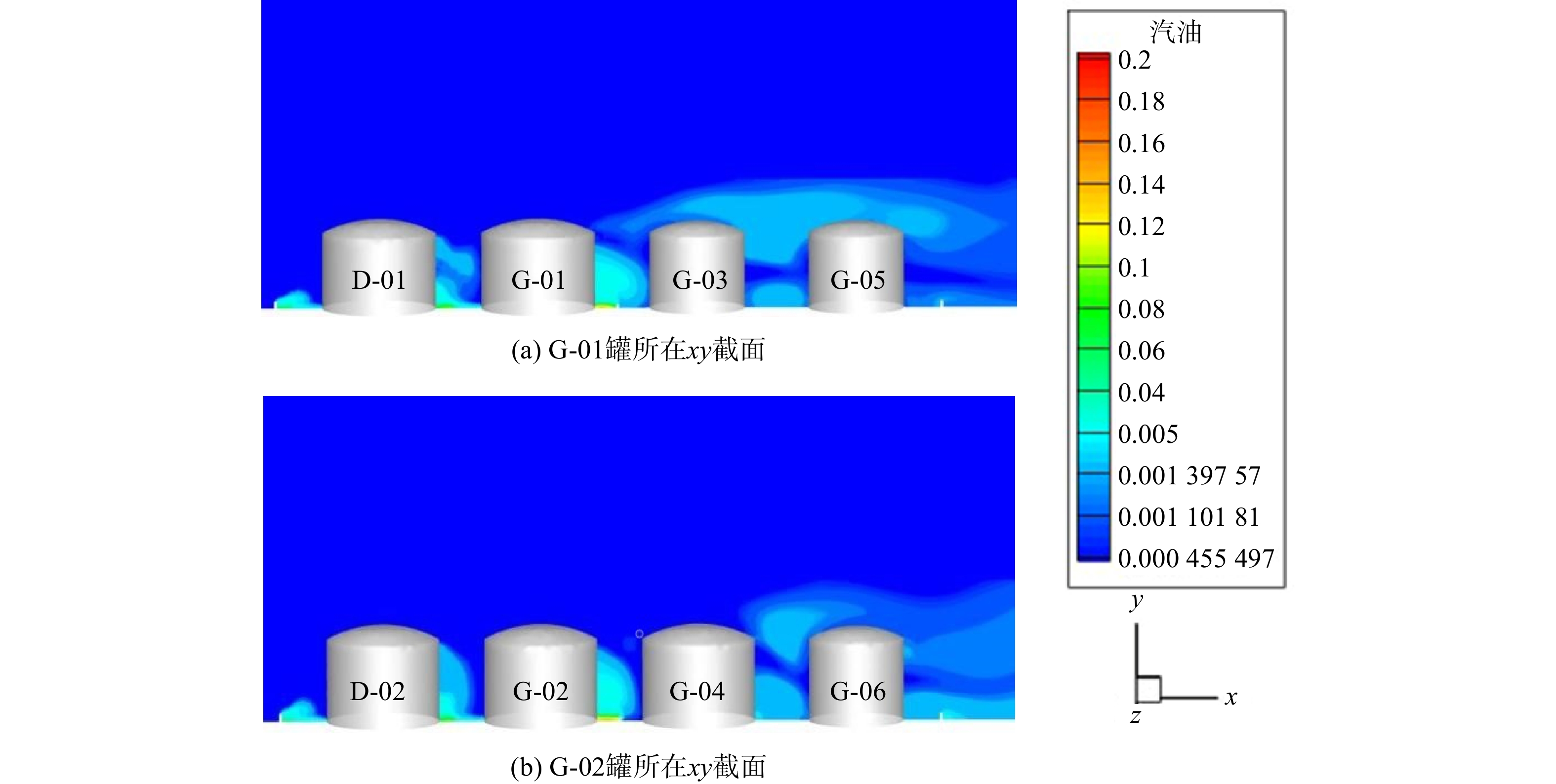

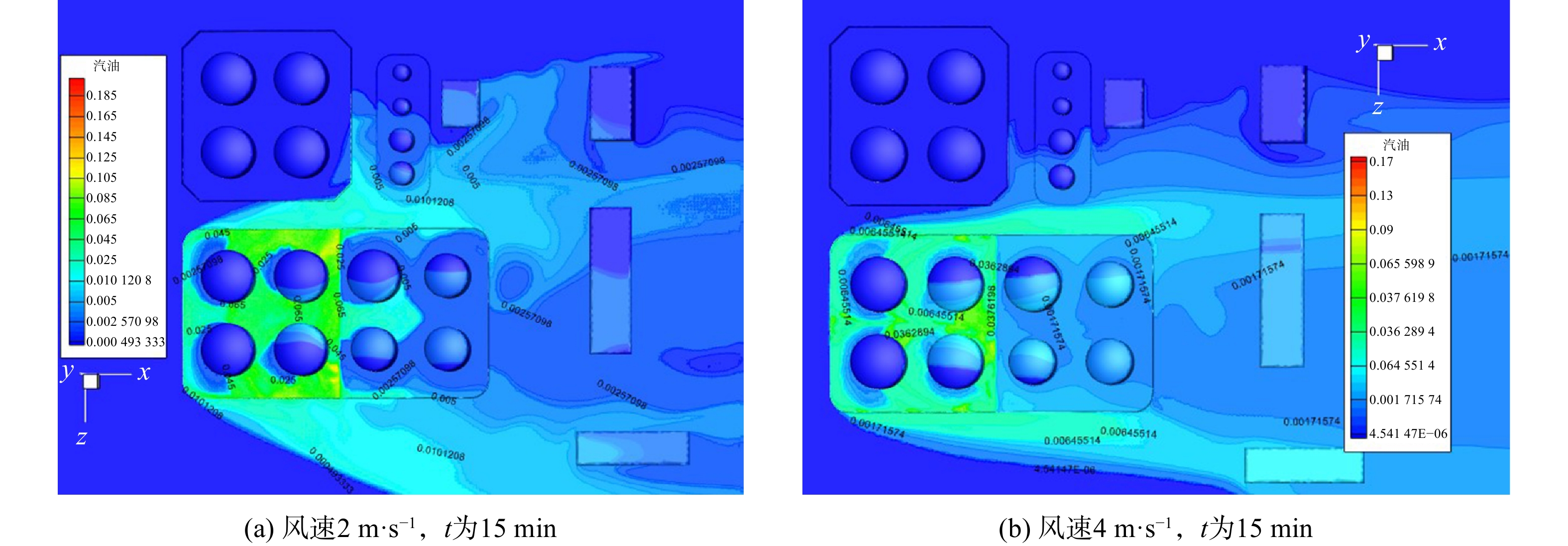

在实际情况中,大部分天气状况都不是无风状态,风速对于油气的蒸发扩散有一定的影响。分别取G-01与G-02罐的xy截面,得到该截面15 min的油气质量分数分布云图。由图13可知,由于重力和涡流的作用,罐间与防火堤背风侧都积聚了一定量油气。其中,G-01与G-03、G-02与G-04之间存在隔堤,油气在此处聚集量最大,油气质量分数为0.04~0.06。而汽油的爆炸极限体积分数为1.4%~7.6%,换算成质量分数为0.053~0.245,说明这几处油气质量分数达到汽油爆炸极限范围。G-03、G-05、G-06为5 000 m3内浮顶罐,G-01、G-04为8 000 m3内浮顶罐,后者罐高大于前者。气流在经过G-01罐顶时,会沿罐顶弧形结构向下运动,“挟卷”起G-01与G-03罐间聚积的油气,使G-03与G-05罐顶上方油气质量分数较高。同理,G-06上方的油气质量分数也高于同等高度的其他区域。

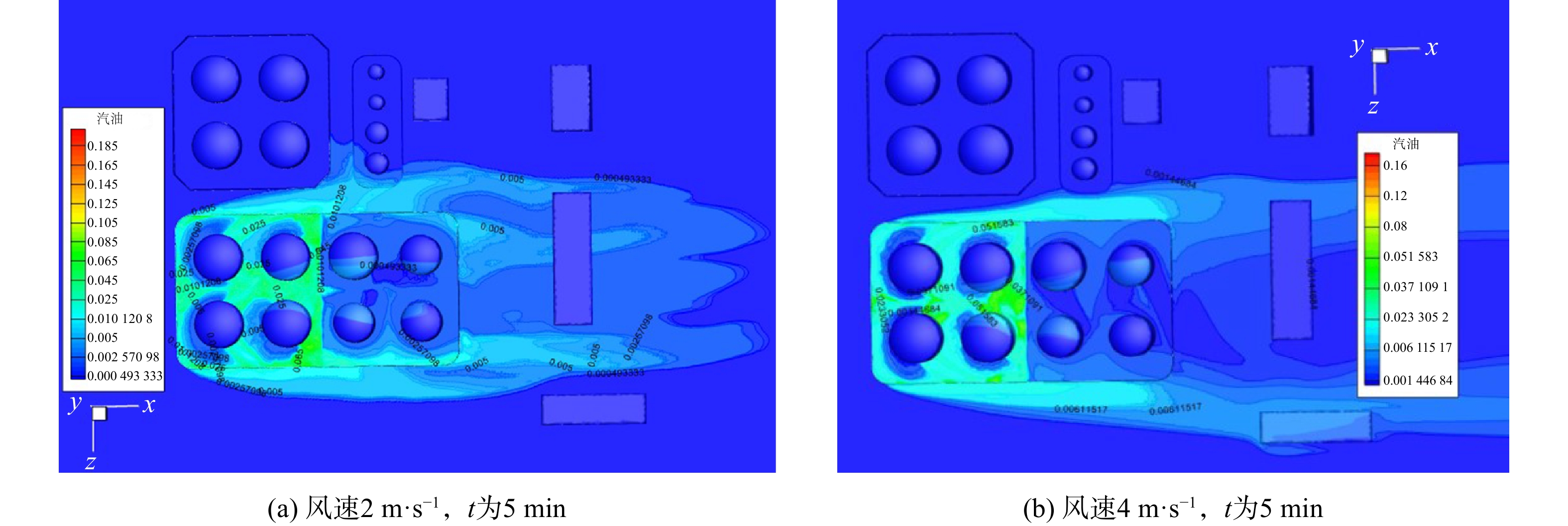

图14和图15为不同时间下大型罐区xz截面近地面1 m高度处油气质量分数分布云图。当罐区内发生溢油事故,油气从A区防火堤内不断蒸发扩散。由图14(a)可知,在5 min时,风速2 m·s−1时的油气最远已扩散至发货平台,在此区域工作的人员及车辆需要及时回避。由于储罐的阻滞作用,油气会向两侧发散,受两侧压强的牵引,向桶装库房以及C区储罐扩散。同时,由于C区一侧湍流强度较大,油气已经蔓延至C区内。当风速为4 m·s−1时,如图14(b)所示,C区内油气会被挟卷至远处,而库房一侧由于流速的增大和B区储罐的影响,会被油气迅速蔓延。当风速为2 m·s−1与4 m·s−1时,A区的油气质量分数最高分别达到了0.125和0.085,A区与D区之间的消防通道也被高浓度的油气覆盖,远超汽油的爆炸下限。因此,在事故后救援车辆应从溢油地点上风侧驶来,以避免汽车造成火星引发爆炸事故。

由图15可知,A区内油品不断蒸发,油气经过15 min的扩散,无论风速2 m·s−1还是4 m·s−1,C区与D区内都已充满油气,罐区外办公楼、发货平台以及桶装库房都被油气覆盖。但当风速4 m·s−1时,A区内油气质量分数为0.05~0.08,较风速2 m·s−1时有所下降。这是因为风会加速空气对油气的稀释,所以风速越小,罐区内油气质量分数越大,风速越大,油气扩散速度越快。

3. 结论

1)在风速的影响下,罐区内储罐迎风侧的压力大于背风侧的压力,在罐间存在大小不一的回流区域,在重力的影响下,整体趋势向下运动,造成罐间的油气聚集。因此,应在储罐间设置油气质量分数报警仪,预防罐区内的油气泄漏扩散等事故。

2)当储罐高度同等时,储罐间油气主要积聚在前排储罐背风侧下方,当前排储罐高于后排储罐时,气流会挟卷罐间油气至后排储罐罐顶,使其油气质量分数较高于同等高度区域。

3)罐区内一般会存在防火堤。若在防火堤上风处发生油气泄漏,防火堤对于油气的扩散有一定的阻滞作用,但此区域的油气质量分数也会相应增大,而防火堤的背风侧会形成沿防火堤分布的小涡流,造成油气的堆积。

4)不同风速下,风速小时油气扩散较慢;油气质量分数越高,风速越大油品的蒸发速率越大,油气扩散越快。在发生溢油事故后,在风速影响下油气会短时间内迅速扩散至附近消防通道,救援车辆应从事故地点上风侧驶入,以避免因车辆的火星造成爆炸事故。

-

表 1 实验装置的型号及具体参数

Table 1. Model and specific parameters of experimental device

设备名称 型号 数量 具体参数 卧式长滤筒 1 长轴:365 mm;短轴:285 mm;长度:1500 mm;过滤面积:21.6 m2 脉冲阀 DMF-Z-40s 1 阀出口尺寸:1.5寸;适用过滤面积:20~22 m2 脉冲控制仪 SXC-8A1 1 脉冲宽度80 ms 高精度压力传感器 BA-FPP90 10 滤筒长轴、短轴各分布5个测点,距离滤筒顶部为100、330、560、980、1 400 mm 光纤传感分析仪 FT610-16 1 采集频率为2500 HZ,波长测量范围为 1525~1565 nm,波长分辨率 0.1 pm,波长精度±0.3 pm 上部开口诱导引流装置 3 10/16/22(上部开口尺寸) ,锥度59° 表 2 洁净喷吹实验设计组合参数

Table 2. Cleaning pulse-jet experiment parameters

喷嘴类型 喷吹压力/ MPa 喷吹距离/ mm D10 0.3/0.4/0.5 155/180/205/230/255 D16 0.3/0.4/0.5 150/175/200/225/250 D22 0.3/0.4/0.5 140/165/190/215/240 表 3 滤筒各测点侧壁压力峰值的均值及方差

Table 3. Mean and variance of peak sidewall pressure at each measurement point

喷嘴类型 喷吹压力/MPa 长边侧壁峰值压力平均值/ Pa 方差 短边侧壁峰值压力平均值/ Pa 方差 P1 P2 P3 P4 P5 P6 P7 P8 P9 P10 D10 0.3 1 057 591 450 464 602 221 1 096 653 455 458 588 236 0.4 1 209 707 536 600 803 237 1 241 810 557 590 786 244 0.5 1 356 819 610 743 966 256 1 394 858 762 649 935 255 D16 0.3 1 038 443 457 577 775 224 1 082 456 469 528 746 237 0.4 1 142 584 561 743 1 069 242 1 202 583 603 702 1 015 245 0.5 1 279 637 651 945 1 154 259 1 347 694 680 868 1 176 266 D22 0.3 1 034 426 555 679 1 055 254 1 051 439 533 588 995 252 0.4 1 130 529 590 755 1 089 249 1 163 583 638 767 1 161 252 0.5 1 238 581 707 952 1 210 263 1 364 633 945 901 1 283 267 -

[1] 张殿印, 王纯. 脉冲袋式除尘器手册[M]. 北京: 化学工业出版社, 2011. [2] 巨敏, 张明星, 陈俊东, 等. 滤筒除尘器脉冲清灰动态分析[J]. 环境工程学报, 2013, 7(3): 1091-1094. [3] ANDERSEN B O, NIELSEN N F, WALTHER J H. Numerical and experimental study of pulse-jet cleaning in fabric filters[J]. Powder Technology, 2016, 291: 284-298. doi: 10.1016/j.powtec.2015.12.028 [4] 张情, 钱云楼, 刘东, 等. 文丘里对脉冲滤筒除尘系统清灰影响的实验研究[J]. 环境科学与技术, 2015, 38(7): 133-137. [5] 张硕, 谭志洪, 刘丽冰, 等. 脉冲喷吹流动对带双拉瓦尔喷嘴滤筒除尘特性的影响[J]. 环境污染与防治, 2021, 43(4): 411-415. doi: 10.15985/j.cnki.1001-3865.2021.04.002 [6] 郗元, 姜文文, 王国际, 等. 锥形散射器强化清灰的CFD模拟研究[J]. 山东化工, 2021, 50(1): 119-121. doi: 10.3969/j.issn.1008-021X.2021.01.049 [7] 王素洁, 刘东, 余洪浪, 等. 基于散射结构的脉冲流场与清灰压力动态特性分析[J]. 环境工程, 2021, 39(5): 89-95. doi: 10.13205/j.hjgc.202105012 [8] 胥海伦, 周苗苗, 张情, 等. 开口散射器对滤筒除尘脉冲清灰效果的影响[J]. 环境工程学报, 2017, 11(8): 4647-4652. doi: 10.12030/j.cjee.201611187 [9] 胥海伦, 李岚溪, 沈玉妹, 等. 上部开孔锥形散射器对滤筒脉冲清灰效果的影响[J]. 环境工程学报, 2017, 11(10): 5549-5553. doi: 10.12030/j.cjee.201612095 [10] 刘东, 余洪浪, 王令, 等. 上部开口散射器提高脉冲喷吹清灰性能实验[J]. 环境工程, 2019, 37(8): 138-142. doi: 10.13205/j.hjgc.201908025 [11] YUAN N, REN L, WANG B Z, et al. Experimental study on the effects of diversion of horizontal filter cartridge[J]. Process Safety and Environmental Protection, 2021, 145: 247-254. doi: 10.1016/j.psep.2020.07.026 [12] LIN L Y, LIU T N, YUAN N, et al. Study on the influence of venture on the cleaning performance of elliptical filter cartridge[J]. Powder Technology, 2021, 377: 139-148. doi: 10.1016/j.powtec.2020.08.097 [13] YAN C P, LIU G J, CHEN H Y. Effect of induced airflow on the surface static pressure of pleated fabric filter cartridges during pulse jet cleaning[J]. Powder Technology 2013, 249: 424-430. [14] LI Q Q, ZHANG M X, QIAN Y L, et al. The relationship between peak pressure and residual dust of a pulse-jet cartridge filter[J]. Powder Technology, 2015, 283: 302-307. doi: 10.1016/j.powtec.2015.05.038 [15] W. HUMPHRIES, MADDEN J, 1983. Fabric Filtration for Coa1-Fired Boiler: Dust Dislodgement in Pulse Jet Filters[J]. Filtration & Separation, 1981, 18(6): 40-44. [16] 颜翠平. 脉冲喷吹褶皱式滤筒的清灰效果及机理研究[D]. 合肥: 中国科学技术大学, 2014. [17] 王沁淘, 张明星, 赖小林, 等. 高温滤袋的有效清灰强度[J]. 环境工程学报, 2015, 9(3): 1318-1322. doi: 10.12030/j.cjee.20150355 [18] 边飞龙, 朱有利, 杜晓坤, 等. 基于CFD方法的气动喷丸两相流场特性研究[J]. 计算机仿真, 2015, 32(1): 264-269. doi: 10.3969/j.issn.1006-9348.2015.01.055 [19] 袁娜, 林龙沅, 刘侹楠. 卧式滤筒除尘器的气流组织模拟研究[J]. 中国安全生产科学技术, 2019, 15(7): 173-178. doi: 10.11731/j.issn.1673-193x.2019.07.028 期刊类型引用(2)

1. 谢智宇,林涛,杨光辉,王云端,林小嘉,陈海焱,林龙沅. 卧式三角型滤筒的脉冲喷吹清灰性能. 中国粉体技术. 2024(05): 146-157 .  百度学术

百度学术

2. 杨光辉,周美伊柏,林涛,黄琬岚,谢智宇,林龙沅,陈海焱. 圆周式脉冲喷吹对滤筒清灰均匀性的影响. 中国粉体技术. 2023(06): 125-133 .  百度学术

百度学术

其他类型引用(3)

-

下载:

下载: