-

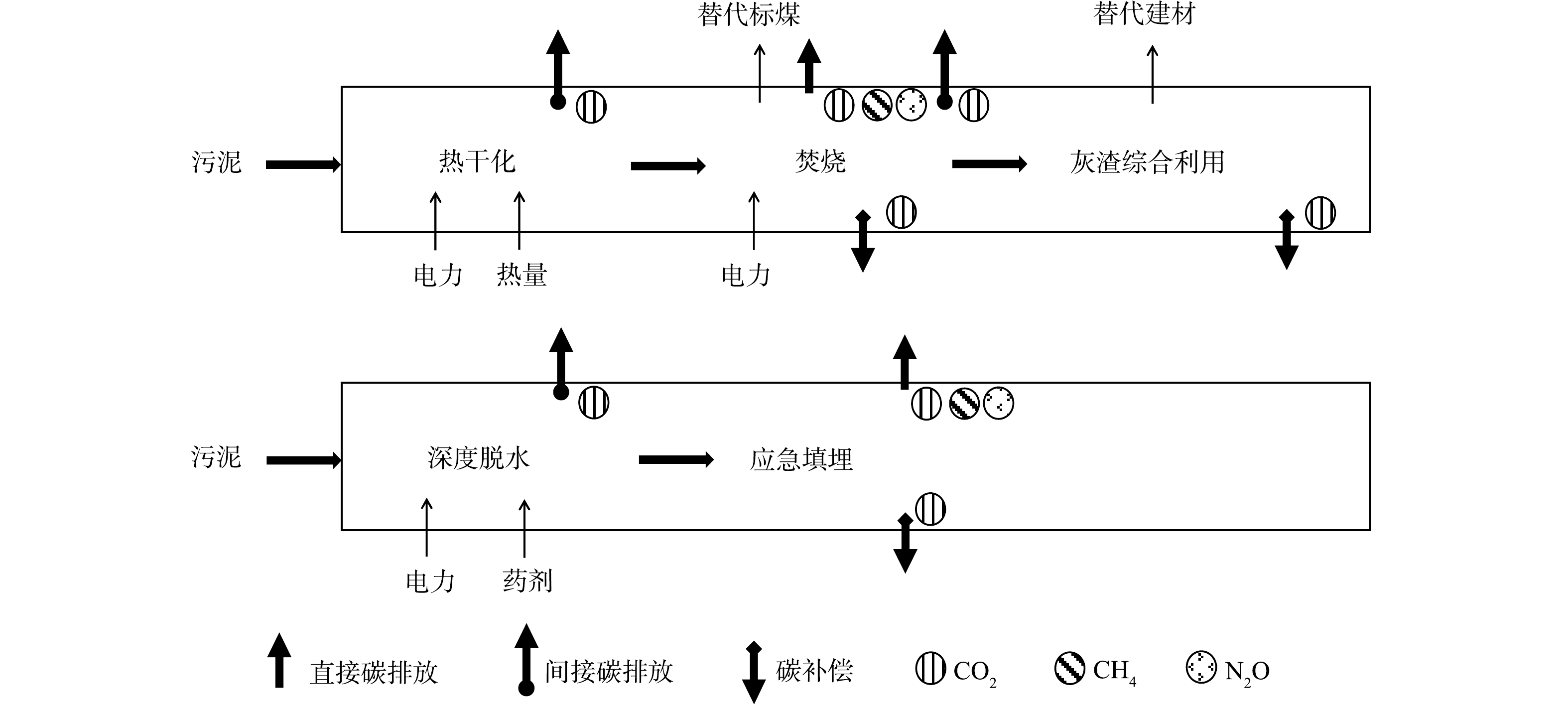

我国污泥产量基数大、增速快,2019年已超过6×107 t (以80%含水率计) ,预计2025年将达到9×107 t[1]。据统计,污泥处理的碳排放量约占污水处理行业的65%~76%,是不可忽视的减排领域[2]。污泥与煤的掺烧是污泥协同焚烧的常见工艺,能实现最大程度的减量化和无害化,焚烧后的灰渣可回收利用。在“双碳”背景下,碳排放水平成为评估污泥干化焚烧-灰渣综合利用路径效果的一个重要指标。

污泥处理处置产生的直接碳排放主要有化石源CO2、CH4和N2O等温室气体。根据联合国气候变化政府间专家委员会 (IPCC) 清单计算方法,化石源CO2应纳入碳排放核算清单中,而生物源CO2则不纳入[3]。且IPCC认为污泥化石碳质量分数为0,因焚烧或生物降解产生的CO2被视为生物成因,因此核算直接碳排放时仅考虑CH4和N2O排放量[3]。但随着人们生活水平提高,多数以石油加工化学品为原材料的食品添加剂、洗涤剂、化妆品、药物等在生产使用过程中将化石碳引入到了污泥中。KANG等[4]采用放射性碳测年法得出污水污泥化石碳质量分数为14.00%~34.24%。因此,实际污泥化石碳质量分数不可忽略。纪莎莎等[5]将污泥化石碳质量分数视为0%,得到污泥焚烧的直接碳排放因子 (以CO2eq/DS计,下同) 为0.31 t·t−1;李哲坤等[6]代入的化石碳质量分数为12%,得到污泥焚烧的直接碳排放因子为0.46 t·t−1;李欢等[7]认为,污泥化石碳质量分数为100%,计算得到污泥焚烧的直接碳排放因子为1.56 t·t−1。由此可见,污泥焚烧的直接碳排放量与化石碳质量分数呈正相关。测定实际污泥化石碳质量分数对提高污泥处理处置路径碳排放强度评估的准确性具有重要意义。

目前,在碳排放核算时,测定污泥化石碳质量分数的研究较为缺乏,导致碳排放评估风险增加。本研究基于浙江省某污泥能源化利用热电联产项目,拟采用放射性碳测年法测定污泥总有机碳中化石碳的质量分数,构建碳排放和碳补偿计算方法,以更准确地核算污泥干化焚烧-灰渣综合利用路径的碳排放因子,并与深度脱水-应急填埋路径的理论碳排放水平比较。

-

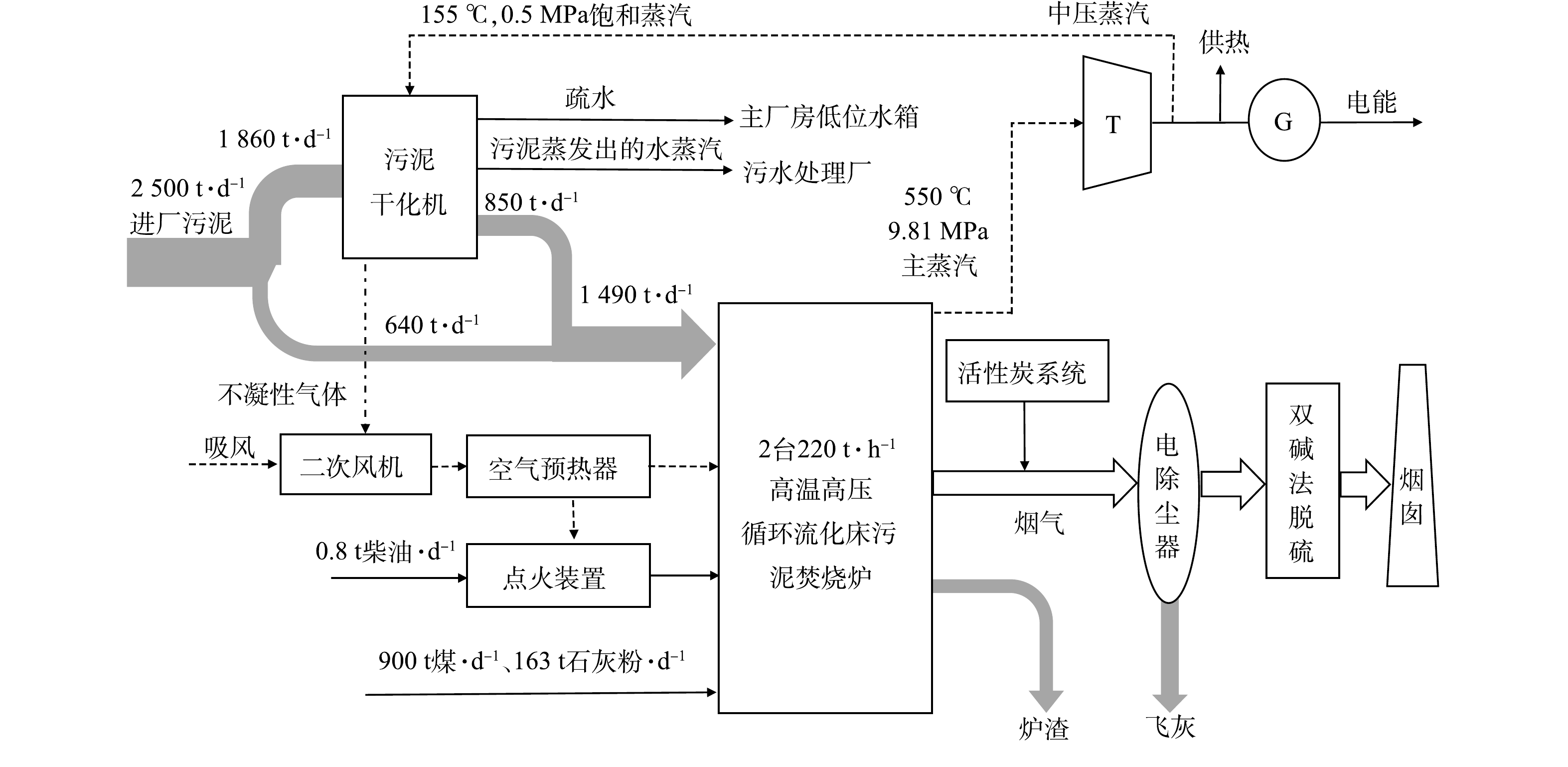

本研究采用的污泥产自项目附近的市政污水处理厂、印染纺织厂、皮革厂和工业区,来源稳定。焚烧时,干污泥与煤炭的掺混比例约为0.623∶0.377。干污泥、煤炭及其2者的混合物的收到基工业分析、元素分析和低位发热量结果见表1。项目工艺流程如图1所示,污泥和煤的化学能转化为蒸汽的热能,部分发电供热,部分用于污泥干燥。项目2021年1-4月的运营情况见表2。

-

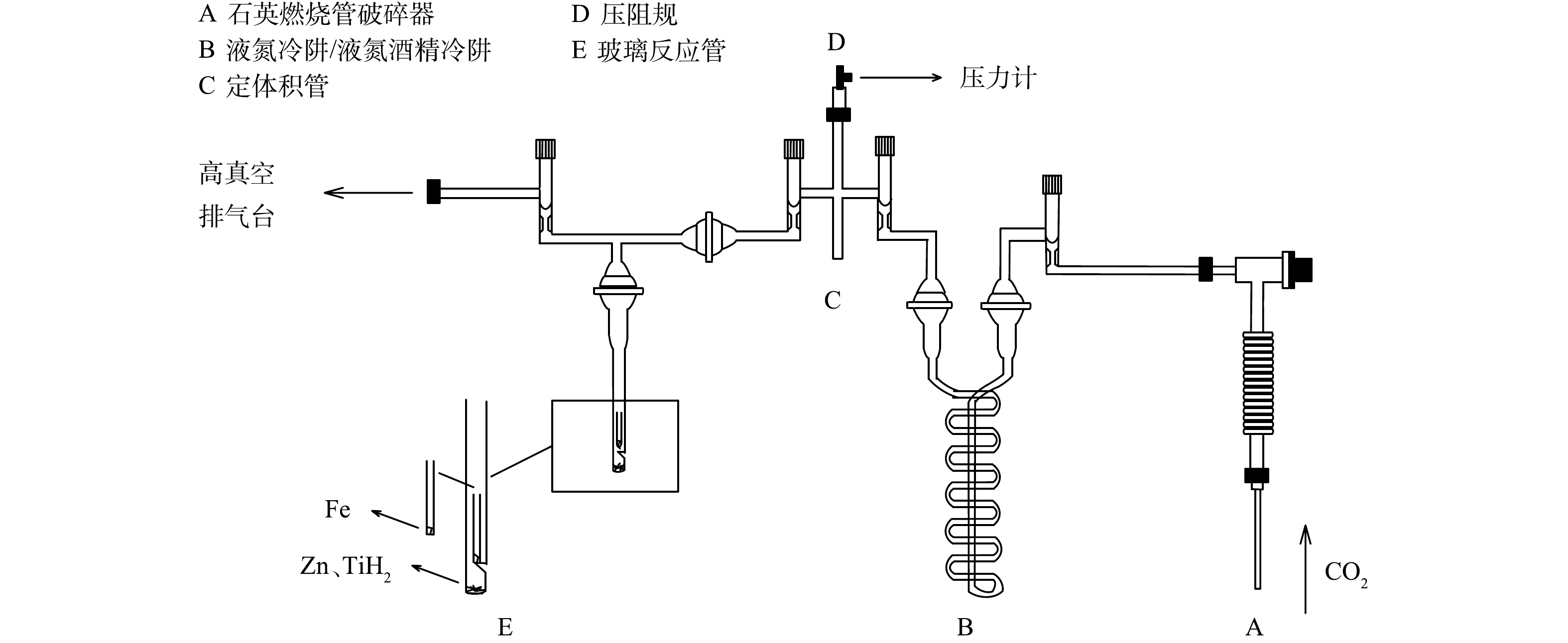

采用加速器质谱仪测定化石碳质量分数需先将污泥制备成石墨样品。石墨样品制备实验台如图2所示,该实验台由石英燃烧管破碎器、冷阱、定体积管、圧阻规和玻璃反应管组成,整体装置抽真空。污泥预处理时先除去样品自身含有的无机碳[8]。制备石墨样品的实验方法参照刘圣华等[9]的研究。所用0.5 MV 1.5SDH-1型加速器质谱仪14C/12C长期测试精度优于0.3%,机器本底现代碳比值为0.000 4,相当于14C年龄为63 764 a。

根据同位素两端元混合模型计算污泥有机碳中化石碳的质量分数,样品中生物碳与化石碳质量分数之和为100%。由于生物碳与现代大气保持平衡的同位素特征,化石碳中14C衰变完全,因此Fmf=0,Fmb=Fmatm,计算如式(1)~式(3)所示。

式中:Fms为样品现代碳比值;Fmb为生物质基现代碳比值;wb为生物碳质量分数;Fmf为化石基现代碳比值;wf为化石碳质量分数;Fmatm为大气现代碳比值监测值。

-

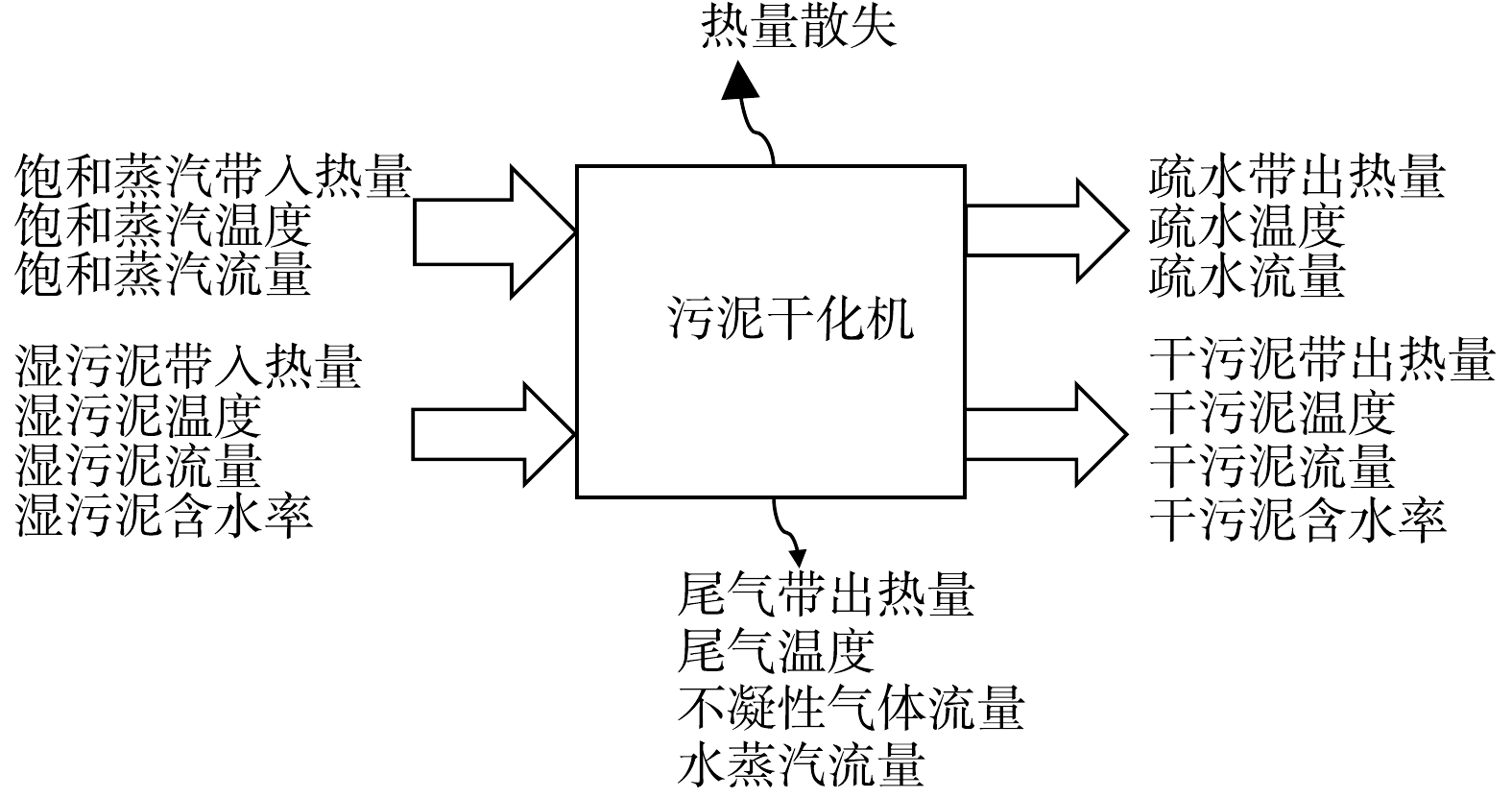

污泥干化机的质量和能量平衡见图3,计算如式(4)~式(6)所示。

式中:qm,q1为饱和蒸汽质量流量,kg·h−1;qm,q2为疏水质量流量,kg·h−1;qm,wn1为湿污泥质量流量,kg·h−1;qm,wn2为干污泥质量流量,kg·h−1;qm,q3为尾气中水蒸汽质量流量,kg·h−1;qm,g为不凝性气体质量流量,kg·h−1;Qq1为饱和蒸汽带入热量,kJ·h−1;Qwn1为湿污泥带入热量,kJ·h−1;Qwn2为干污泥带出热量,kJ·h−1;Qq2为疏水带出热量,kJ·h−1;Qq3为水蒸汽带出热量,kJ·h−1;Qg为不凝性气体带出热量,kJ·h−1;Qs为散热损失,kJ·h−1。

饱和蒸汽和疏水携带热量计算如式(7)~式(8)所示。

式中:hq1为饱和蒸汽比焓,kJ·kg−1;hq2为疏水比焓,kJ·kg−1。

湿污泥和干污泥携带热量计算如式(9)~式(10)所示。

式中:twn1为湿污泥温度, ℃;cDS为污泥干基比热,1.3 kJ·(kg· ℃)−1[10];cw为水的比热容,4.187 kJ·(kg· ℃)−1[10];xwn1为湿污泥含水率;twn2为干污泥温度, ℃;xwn2为干污泥含水率。

不考虑化学反应吸放热,尾气中水蒸汽及不凝性气体带出热量计算如式(11)~式(13)所示[11]。

式中:tq3为水蒸汽温度, ℃;r0为0 ℃时水的汽化潜热,2 491 kJ·kg−1[11];cq3为水蒸汽比热容,1.866 kJ·(kg· ℃)−1[11];cg为不凝性气体定压比热容,kJ·(kg· ℃)−1;tg为不凝性气体温度, ℃。

污泥干化机热效率计算如式(14)所示。

式中:ηh为污泥干化机热效率。

项目中7台污泥干化机的运行情况见表3。采用GASMET-DX4000型烟气分析仪检测不凝性气体,结果见表4。实验发现不凝性气体的主要成分为NH3、C3H8、HCN、CH4和CH3COOH。经加权计算,7台污泥干化机排出的不凝性气体比热容相差不大,分别为2.077、2.075、2.075、2.073、2.074、2.073、2.073 kJ·(kg· ℃)−1。

-

污泥掺烧可减少煤炭使用量,但相比于燃煤锅炉,锅炉效率会下降。根据文献[12]计算2种燃料分别焚烧时的理论锅炉效率,如式(15)~式(18)所示。

式中:q4,i为固体不完全燃烧热损失,i为f时,燃料为煤炭,i为m时,燃料为污泥掺煤,下同;Aar为收到基灰分;adz为底渣占燃料灰分份额;Cdz为底渣含碳量;afh为飞灰占燃料灰分份额;Cfh为飞灰含碳量;Qb,i为锅炉输入热量,GJ;q2,i为排烟热损失;hpy为排烟焓,kJ·kg−1;αpy为排烟处过量空气系数;hlk0为冷空气焓,kJ·m−3;q6,i为灰渣物理显热损失;Qpz为返渣补砂热损失,kJ·kg−1;apz为排渣率;hpz为排渣焓,kJ·kg−1;afz为返渣率;hfz为返渣焓,kJ·kg−1;abz为补砂率;hbz为补砂焓,kJ·kg−1;ηb,i为锅炉效率;q3,i为气体不完全燃烧热损失;q5,i为散热损失。

取锅炉运行现场的飞灰和炉渣进行元素分析,含碳量分别为2.02%和1.35%。煤粉炉中气体不完全燃烧热损失一般不超过0.5%,取q3,i为0.5%[12]。由于散热损失测量非常困难,工程上根据锅炉额定容量查取散热损失,取q5,i为0.6%[12]。其余物理量根据锅炉运行实际情况取值如表5所示。

燃料理论消耗量计算如式(19)~式(20)所示。单位干基污泥焚烧替代的标煤量计算如式(21)所示。

式中:Q为主蒸汽热量,GJ;D为主蒸汽量,t;h为主蒸汽比焓,kJ·kg−1;mi为燃料理论消耗量,t;Qnet,ar,i为燃料低位发热量,kJ·kg−1;mce为每t干基污泥焚烧替代的标煤量 (以ce/DS计) ,t·t−1;mwn为污泥理论消耗量,t;Qnet,ar,wn为污泥低位发热量,kJ·kg−1;Qnet,ar,ce为标煤低位发热量,29 271.2 kJ·kg−1;m为入炉干污泥量,t。

-

两种污泥处理处置路径的碳排放核算边界见图4,碳排放因子的计算如式(22)~式(23)所示。

式中:EFIC为污泥干化焚烧-灰渣综合利用路径的碳排放因子,t·t−1;EIC1为污泥焚烧直接碳排放量,t;EIC2为干化焚烧间接碳排放量,t;EIC3为污泥焚烧和灰渣综合利用的碳补偿量,t;EFLF为污泥深度脱水-应急填埋路径的碳排放因子,t·t−1;ELF1为污泥填埋直接碳排放量,t;ELF2为污泥深度脱水和填埋的间接碳排放量,t;ELF3为填埋气利用的碳补偿量,t;mS为湿污泥处理总量,t。

-

该路径的直接碳排放量包括焚烧时产生的化石源CO2、CH4和N2O,如式(24)~式(27)所示。

式中:EIC1,CO2为焚烧化石源CO2排放量,t;EIC1,CH4为焚烧CH4排放量,t;EIC1,N2O为焚烧N2O排放量,t;GWPCH4为CH4的100年全球增温潜势,为25[13];GWPN2O为N2O的100年全球增温潜势,为298[13];CF为干基污泥含碳量;FCF为化石碳在总碳中的质量分数;OF为碳氧化率;44/12为CO2与C的分子量之比;EFIC1,CH4为污泥焚烧CH4排放因子 (以CH4/DS计,下同) ,取0.024 25 kg·t−1[14];EFIC1,N2O为污泥焚烧N2O排放因子 (以N2O/DS计) ,取0.99 kg·t−1[14]。

假设污泥和煤的碳氧化率相同,计算如式(28)~式(29)所示。

式中:OFwn为污泥碳氧化率;OFf为煤碳氧化率;mz为炉渣产量,t;Cz为炉渣平均含碳量;mh为飞灰产量,t;Ch为飞灰平均含碳量;η为除尘系统平均除尘效率;FC为干污泥和煤混合燃料消耗量,t;NCV为污泥掺煤平均低位发热量,kJ·kg−1;CC为污泥掺煤单位热值含碳量 (以碳元素计) ,t·TJ−1。

该路径的间接碳排放量由污泥干化热耗以及干化焚烧等主要用电环节电耗产生,核算如式(30)~式(32)所示。

式中:EIC2,h为热耗产生的间接碳排放量,t;EIC2,e为干化焚烧电耗产生的间接碳排放量,t;Qh为干化时蒸汽携带热量,kJ;qce为标准煤热值,29.27 MJ·kg−1[15];EFce为标准煤碳排放因子 (以CO2/ce计) ,2.493 t·t−1[15];Qe,h为每t干基污泥干化耗电量 (以DS计,下同) ,取0.05 MW h·t−1[14];Qe,IC为每t干基污泥焚烧耗电量,取0.4 MW·h·t−1[16];EFe为电力碳排放因子,取0.792 t·(MW·h)−1[17]。

该路径通过污泥焚烧替代煤炭和灰渣综合利用产生碳补偿,计算如式(33)~式(35)所示。

式中:EIC3,B为替代标煤的碳补偿量,t;EIC3,hz为灰渣综合利用的碳补偿量,t;mhz,IC为污泥焚烧灰渣产量,t;EFhz为灰渣综合利用碳排放因子,0.52 t·t−1[18]。

-

微生物降解污泥有机质时产生填埋气,而我国填埋场大多无专门的填埋气收集装置,填埋气直接逸散于大气中。根据PAN等[19]研究结果,污泥填埋气无组织排放参数如表6所示,核算理论直接碳排放量时取各参数的中值计算,生物源CO2不计入,如式(36)~式(39)所示。

式中:ELF1,CO2为填埋化石源CO2排放量,t;EFLF1,CO2为填埋化石源CO2排放因子 (以CO2/DS计) ,t·t−1;ELF1,CH4为填埋CH4排放量,t;EFLF1,CH4为填埋CH4排放因子,t·t−1;ELF1,N2O为填埋N2O排放量,t;EFLF1,N2O为填埋N2O排放因子 (以N2O/Nd计) ,t·t−1;Nd为污泥干基含氮量。

该路径的间接碳排放量由电耗和药耗产生。污泥深度脱水常用的药剂为聚丙烯酰胺 (PAM) 、FeCl3、CaO,脱水后泥饼含水率为45%~60%[20]。核算如式(40)~式(42)所示。

式中:ELF2,e为深度脱水电耗产生的间接碳排放量,t;ELF2,m为药耗产生的间接碳排放量,t;Qe,d为每t干基污泥深度脱水耗电量,取0.125MW·h·t−1[21];mm.j为每t干基污泥深度脱水不同药剂的消耗量,t·t−1。EFm.j为不同药剂的碳排放因子,t·t−1。PAM、FeCl3、CaO投加率分别为0.01 t·t−1、6%、10%[22],其碳排放因子分别为25[23]、8.3[21]、1.4 t·t−1[21]。

污泥填埋中填埋气收集困难,因此假设甲烷回收率为0,即

ELF3=0 。 -

近年大气现代碳比值监测值见表7[24],本研究中将2022年的数值代入计算。经测定,污泥现代碳比值为0.350 6,则化石碳占总碳的质量分数为64.94%。该结果远大于以往文献[4]中污水污泥化石碳质量分数14.00%~34.24%。这是因为,本研究中的污泥除了来自市政污水处理厂,还有一部分来自印染纺织厂、皮革厂和工业区。工业行业使用的化学品大多来自石油及其衍生物;纺织印染行业在织物染色过程中广泛使用的合成染料主要由煤焦油 (或石油加工) 分馏后经化学加工而成[25]。因此,污泥来源不同,其化石碳质量分数存在较大差异。

-

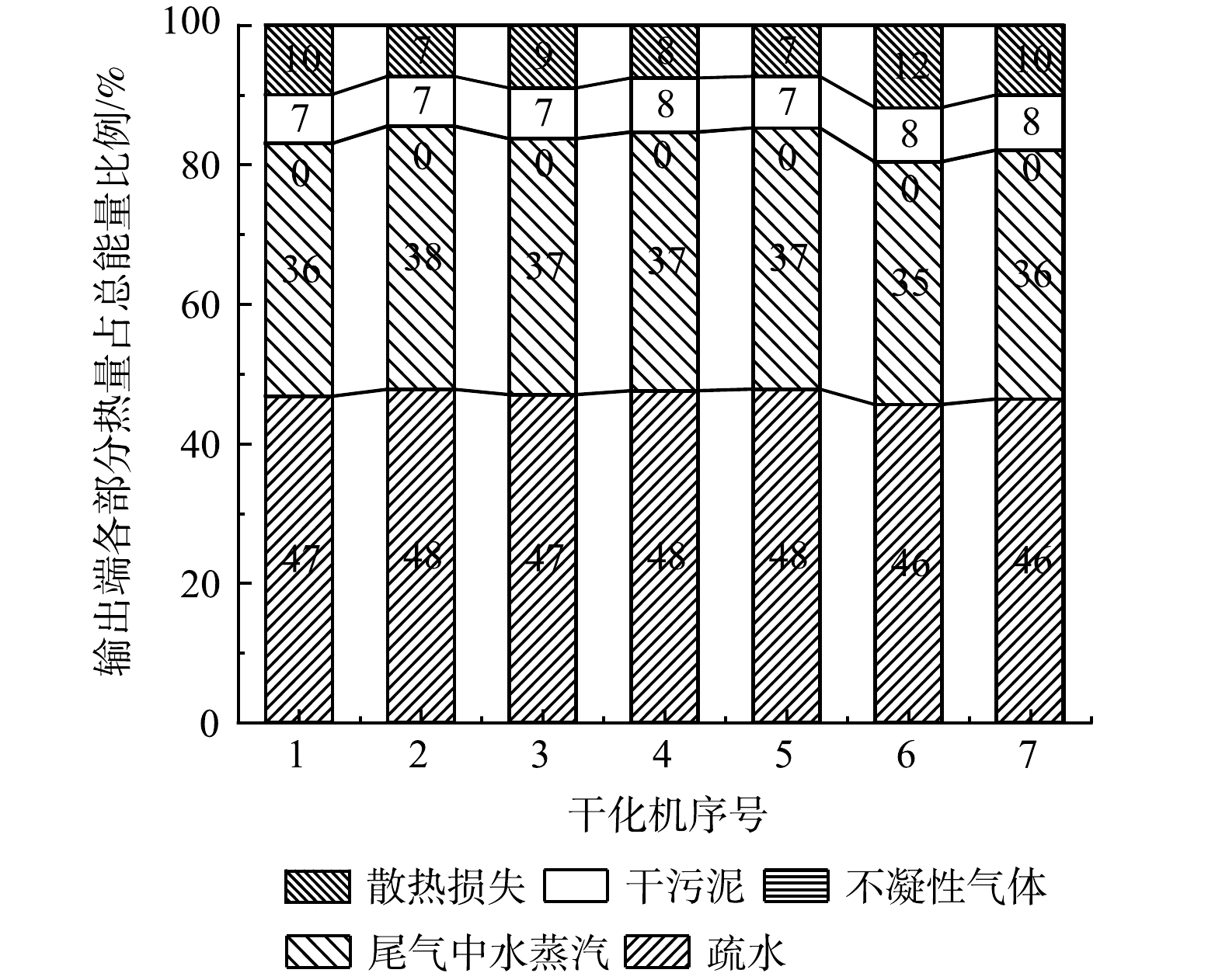

7台干化机输出端的能量分配情况见图5。经热平衡计算,污泥干化机的平均热效率为80.51%,在一般污泥干化机热效率70%~90%范围内[26-28],运行工况良好。污泥干化机输出端疏水带出热量约占总能量的46.98%,因此回收利用疏水余热十分必要。

-

2种燃料的锅炉热平衡情况见表8,2021年1-4月的理论消耗量见表9。污泥掺煤混烧时,锅炉效率为89.46%;煤炭为燃料时,锅炉效率为91.52%。经计算,平均焚烧1 t干基污泥可替代0.21 tce。

-

污泥干化焚烧-灰渣综合利用路径的碳排放核算结果见图6。该路径呈碳源性,碳排放因子为0.32 t·t−1。不同的污泥处理环节中,污泥焚烧直接碳排放>电耗间接碳排放>热耗间接碳排放。1 t干基污泥焚烧时产生的直接碳排放为0.85 t,介于0.46~1.56 t·t−1[6-7]。焚烧时产生的化石源CO2、CH4和N2O折合的碳排放当量分别占65.27%、0.07%、34.66%。若污泥焚烧产生的CO2均视为生物成因,则该路径呈碳汇性,碳排放因子为-0.24 t·t−1。因此,虽然测定实际污泥化石碳质量分数对评估污泥处理处置路径的碳排放水平具有负面影响,但可切实提高核算工作的准确性。在污泥焚烧项目中可通过增加碳捕集装置,优化干化机运行工况,提高干化机平均热效率等方法降低碳排放水平。该路径核算结果的不确定性可能来自污泥收到基含碳量、低位发热量的测定误差,计算干化机热效率和替代煤量时的数据误差,以及所取参考值的不准确性,如污泥干化和焚烧单位耗电量、灰渣碳排放因子等。

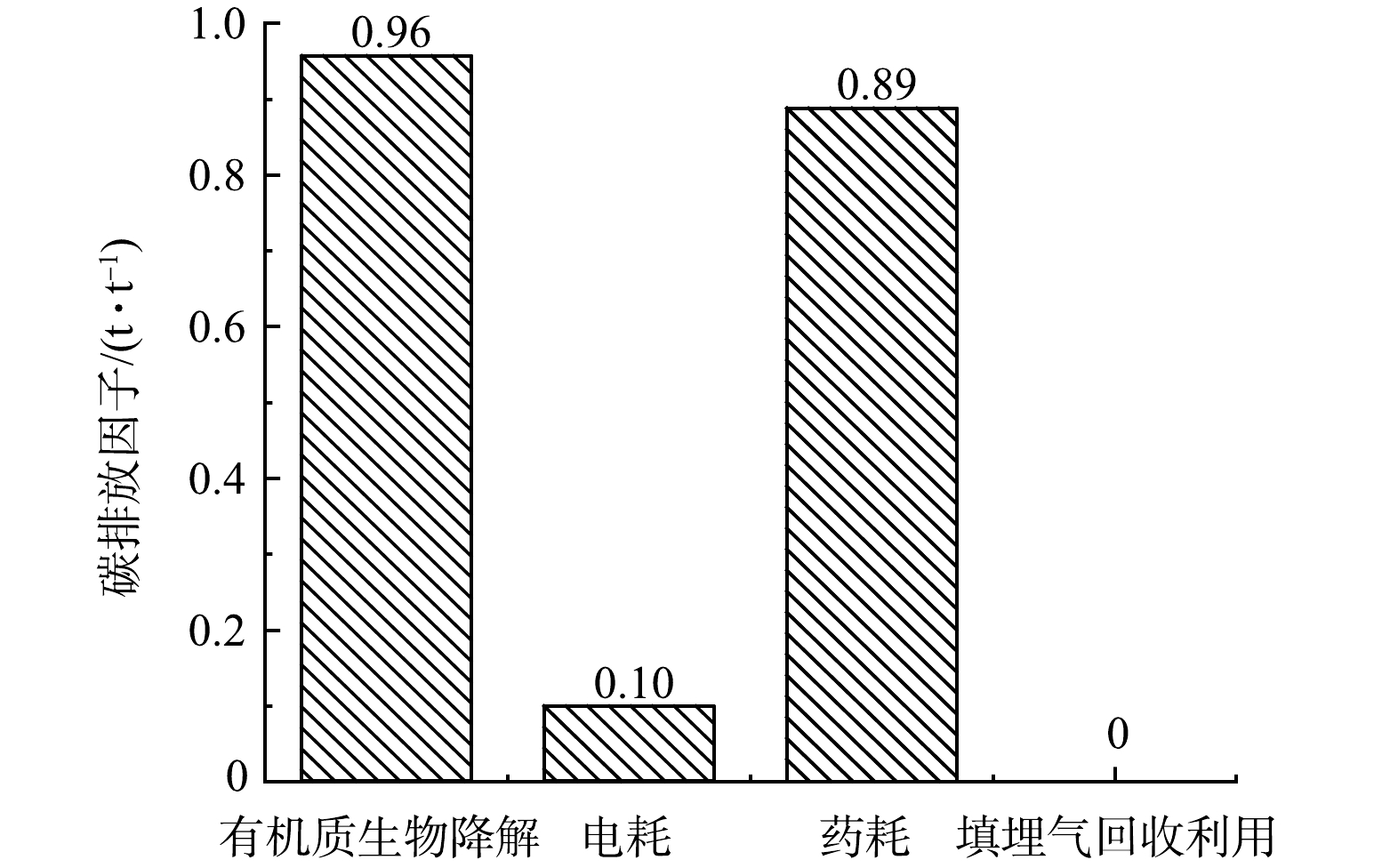

污泥深度脱水-应急填埋路径的碳排放核算结果见图7。该路径的理论碳排放因子为1.95 t·t−1,约为焚烧路径的6倍。不同的污泥处理环节中,污泥有机质降解产生的碳排放>药耗产生的间接碳排放>电耗产生的间接碳排放。填埋时1 t干基污泥因有机物生物降解产生的碳排放为0.96 t,其中化石源CO2、CH4和N2O折合的碳排放当量分别占2.14%、91.87%、5.99%,可见该路径下化石源CO2排放量较小。根据表6,填埋气中的CO2,生物源占94.3%左右,化石源仅占5.7%左右。这是因为,相比于生物碳,化石碳通常不易降解[29]。研发和普及污泥填埋气收集技术,避免填埋气逸散于空气,资源化利用填埋气产生碳补偿,对降低该路径的碳排放强度具有重要意义。该路径核算结果存在不准确性的原因在于填埋气无组织排放参数存在一定的范围,而为使结果更具有代表性,计算时仅代入中值。

-

1) 在评估污泥处理处置路径的碳排放强度时,测定化石碳质量分数可提高数据准确性,但也会增大碳排放水平。污泥干化焚烧-灰渣综合利用路径的碳排放因子为0.32 t·t−1,约为深度脱水-应急填埋路径的1/6,具有更大的减排潜力与推广价值。但污泥填埋成本低,短期内仍可作为一种应急措施。

2) 相关部门应投入人力、物力和财力开发高效污泥深度脱水技术,加强污泥干化系统优化和智能化水平,进一步节能减耗。应尽量降低电耗、药耗等高碳排放工艺的密集程度,有选择地耦合多种污泥低碳处理工艺,加强污泥资源化利用,降低碳排放水平。

3) 污泥掺煤混烧能够实现较为稳定的燃烧和较大的污泥处置量。但相比于单独焚烧,混烧会导致飞灰中磷的质量分数降低,还会引入杂质。因此从磷回收的角度出发,建议污泥单独焚烧。

基于化石碳的污泥干化焚烧处置碳排放分析

Analysis on carbon emissions of sludge drying and incineration treatment based on fossil carbon

-

摘要: 通常认为,污泥焚烧产生的CO2是生物成因,不计入碳排放核算清单。但石油加工化学品的广泛使用会导致污泥化石碳质量分数增加。为符合实际情况,采用放射性碳测年法测定污泥化石碳质量分数。基于浙江省某2 500 t·d−1污泥能源化利用热电联产项目运营数据,以1 t干基污泥 (DS) 为核算对象,构建碳排放及碳补偿核算方法,得出污泥干化焚烧-灰渣综合利用路径的碳排放因子,并与深度脱水-应急填埋路径的理论碳排放水平比较。结果表明,污泥有机碳中化石碳质量分数为64.94%,并非100%的生源碳。因此,污泥焚烧时计入碳排放核算清单的直接碳排放会增大,同时数据准确性和可靠度也有所增加。干化焚烧-灰渣综合利用路径中,1 t干基污泥的碳排放为0.32 tCO2eq,约为深度脱水-应急填埋路径的1/6,更具减排潜力。本研究结果可为污泥低碳化处理处置提供参考。Abstract: CO2 from sludge incineration is commonly considered biogenic and thus excluded from the carbon emission accounting list. However, the widespread use of petroleum processing chemicals would lead to an upward trend in sludge’s fossil carbon mass proportion. To adjust for the current circumstances, the radiocarbon dating technique was employed to quantify the mass fraction of fossil carbon in sludge. Based on the operation data of a 2500 t·d−1 sludge energy utilization cogeneration project in Zhejiang Province, carbon emissions and compensation accounting methods were built using 1 t dry base sludge (DS) as the accounting object. The carbon emission factor of the sludge drying incineration - comprehensive utilization of ash and slag path was calculated and compared with the theoretical carbon emission level of the deep dewatering - emergency landfill path. The results revealed that the mass proportion of fossil carbon in sludge organic carbon was 64.94%, indicating that the carbon was not entirely biogenic. As a result, the direct carbon emissions integrated into the carbon emission inventory when incinerating sludge would increase, simultaneously improving the data’s accuracy and dependability. The carbon emission (in terms of CO2-equivalent) of 1 t dry base sludge in the path of drying incineration - comprehensive utilization of ash and slag was 0.32 t, about 1/6 of that in the route of deep dehydration - emergency landfill, which had better emission reduction potential. This research could serve as a reference for sludge low-carbonization treatment and disposal.

-

Key words:

- sludge treatment /

- drying /

- incineration /

- landfill /

- fossil carbon /

- carbon emissions

-

精神活性药品对人体中枢神经系统具有强烈抑制或兴奋作用,部分具有强烈成瘾性,主要包括抗焦虑药物、镇静安眠药物以及非法毒品等[1-2],包括苯二氮卓药物在内的精神活性药品使用量呈现逐年上升的趋势[3]. 与其他药物类似,许多精神活性药品并不能完全被人体吸收代谢,而是随排泄物进入城市污水处理系统,不能被城市污水处理厂消除完全的部分最终随污水厂出水排入受纳水环境[4-5]. 持续排放的精神活性药品对各级水生生物都具有不同程度的生态毒性效应. 研究表明,氯胺酮(948 μg·L−1)能够导致青鳉幼鱼(Oryzias latipes)行为改变,诱导其氧化应激反应,并扰乱乙酰胆碱酯酶的表达[6]. 低暴露浓度下,吗啡(0.07 ng·g−1)能够降低淡水贻贝(Elliptio complanata)组织中血清素水平和乙酰胆碱酯酶活性[7],而地西泮(100 μg·L−1)能够抑制大型蚤(Daphnia magna)的趋光行为并诱导其繁殖增强[8].

有学者采用固相萃取方法,结合液相色谱-质谱,广泛调查了环境水样中多种精神活性药品的污染水平. 结果显示,甲基苯丙胺、氯胺酮、可卡因、阿普唑仑、劳拉西泮、地西泮和咖啡因等精神活性药品作为新型污染物在污水处理厂进水、出水以及地表水中普遍检出[9-12]. 其中,甲基苯丙胺、地西泮和咖啡因在污水处理厂进水检出浓度可达2000、1180、120000 ng·L−1 [10, 13];氯胺酮在医院废水的检出浓度高达10000 ng·L-1[11]. 目前,有关精神活性药品在沉积物和污泥中的提取方法研究较少,采用超声萃取[14-15]或加速溶剂萃取[16-17]法结合固相萃取净化,提取分析甲基苯丙胺、氯胺酮、可卡因、地西泮等少数几种精神活性药品在沉积物和污泥中的含量. 事实上,沉积物和污泥作为物质的储存库是环境水体的重要组成部分[18]. 甲基苯丙胺、吗啡、可卡因等精神活性药品通过现行的污水处理工艺并不能完全降解,而是被污泥吸附并持续缓慢地向环境中释放,成为环境水体中精神活性药品的重要污染源[19-20]. 此外,由于制贩毒活动往往存在一定的隐蔽性,通过检测河流不同深度沉积物中甲基苯丙胺、吗啡等非法毒品的含量,可以溯源追踪较早排放的非法毒品,为锁定制贩毒窝点,举证制贩毒活动提供线索.

由于已报道的提取方法往往只关注少数几种精神活性药品,并且提取过程繁琐,耗时长,需要借助大型提取设备,具有一定的局限性. 因此,本研究开发了一种同时快速灵敏检测沉积物和污泥中多种精神活性药品的QuEChERS(quick, easy, cheap, effective, rugged, and safe)提取方法. 比较了开发的QuEChERS提取方法和已报道的超声萃取、加速溶剂萃取方法的效果,并通过考察加标回收率、相对标准偏差和方法定量限对方法的准确度、精密度和灵敏度进行了验证. 本研究开发的提取分析方法能够用于环境沉积物和污泥样品的检测,为环境水体中精神活性药品的来源、含量、分配和降解研究提供方法支持.

1. 实验部分(Experimental section)

1.1 仪器、试剂与材料

超高效液相色谱-三重四极杆串联质谱联用仪(UPLC-MS/MS,1290-6470,美国Agilent Technologies公司);万分之一天平(BSA224S,德国Sartorius公司);冻干机(DGJ-25C,中国博登生物科技有限公司);VORTEX涡旋混合仪(XK80-A,江苏新康医疗器械有限公司);离心机(L550,湖南湘仪实验室仪器开发有限公司);超声水浴萃取仪(PS-50T,深圳市洁康机电设备有限公司);加速溶剂萃取仪(E-916,瑞士Buchi公司);固相萃取装置(SBEQ-CG1824,上海安谱科学仪器有限公司);24孔平行氮吹仪(EFAA-DC24-RT,上海安谱科学仪器有限公司).

标准品甲基苯丙胺、氯胺酮、吗啡、可待因、可卡因、咪达唑仑、硝西泮、劳拉西泮、阿普唑仑、氯硝西泮、三唑仑、地西泮、氯氮卓、美沙酮和咖啡因均从中国食品药品检定研究院购买;浓度为100 mg·L−1 的同位素标记标准品甲基苯丙胺-D5、氯胺酮-D4、阿普唑仑-D5、硝西泮-D5、美沙酮-D9均从Cerilliant公司(美国)购买;吗啡-D3和可待因-D3从CNW公司(德国)购买. 所有标准品纯度均高于95%,15种目标精神活性药品的基本物理化学性质如表1所示.

表 1 目标精神活性药品基本物理化学性质Table 1. Basic information and physicochemical properties of target psychoactive drugs化合物Compound CAS 分子式Molecular formula lg Kow lg Koc pKa 甲基苯丙胺 537-46-2 C10H15N 2.07 3.21 9.87 氯胺酮 6740−88-1 C13H16ClNO 2.18 3.22 7.5 吗啡 57-27-2 C17H19NO3 0.89 3.47 9.12 可待因 76-57-3 C18H21NO3 1.19 3.12 9.19 可卡因 50-36-2 C17H21NO4 2.30 3.28 8.85 咪达唑仑 1622−61-3 C18H13ClFN3 4.33 5.59 5.5 硝西泮 146-22-5 C15H11N3O3 2.25 3.79 2.61;11.9 劳拉西泮 846-49-1 C15H10Cl2N2O2 3.98 3.30 13.0 阿普唑仑 28981−97-7 C17H13ClN4 3.87 6.33 5.08;18.3 氯硝西泮 1622−61-3 C15H10ClN3O3 2.53 4.02 1.86;11.89 三唑仑 28911−01-5 C17H12Cl2N4 2.42 6.55 4.32;10.08 地西泮 439-14-5 C16H13ClN2O 2.82 4.05 3.4 氯氮卓 58-25-3 C16H14ClN3O −1.57 5.79 4.8 美沙酮 76-99-3 C21H27NO 3.93 4.86 8.94 咖啡因 58-08-2 C8H10N4O2 −0.07 1.00 −0.92 注:Kow:正辛醇-水分配系数;Koc:有机碳吸附系数;pKa:酸离解常数. Note: Kow: N-octanol-water partition coefficient; Koc: organic carbon adsorption coefficient; pKa: logarithm value of acid dissociation constant. 色谱纯甲醇、乙腈、二氯甲烷、乙酸乙酯、丙酮从Merk公司(德国)购买;实验用超纯水为屈臣氏蒸馏水;色谱纯甲酸、乙酸和乙酸铵从CNW公司购买(德国);QuEChERS盐析试剂(含6 g无水硫酸镁和1.5 g无水乙酸钠)和分散固相萃取试剂(含900 mg无水硫酸镁、150 mg PSA和150 mg封端C18)从Agilent公司购买(美国).

1.2 溶液配制

标准储备溶液:分别准确称取10.0 mg标准品,加入色谱纯甲醇溶解,在100 mL容量瓶中用甲醇定容,获得100 mg·L−1 的标准储备溶液,置于-20 ℃冰箱中避光保存.

标准工作溶液:分别取100 μL浓度为100 mg·L−1的标准储备溶液至10 mL容量瓶,用甲醇定容,混合均匀,获得15种目标精神活性药品浓度均为1 mg·L−1 的混合标准工作溶液. 分别取100 μL浓度为100 mg·L−1的同位素标记标准品至10 mL容量瓶,用甲醇定容,混合均匀,获得浓度均为1 mg·L−1的混合同位素内标标准工作溶液,置于-20 ℃冰箱中避光保存.

标准系列工作溶液:分别移取浓度为1 mg·L−1 的混合标准工作溶液5、10、20、50、100、200 μL于进样小瓶中,均加入100 μL浓度为1mg·L−1的混合同位素内标标准工作溶液,用甲醇定容至1 mL,获得标准物质浓度分别为5、10、20、50、100、200 μg·L−1 ,同位素内标标准物质浓度均为100 μg·L−1 的标准系列工作溶液.

1.3 样品前处理

沉积物样品和污泥样品分别从广州市海珠湖和南沙污水处理厂获得,样品采集后,冻干,磨碎,过200目筛,置于4 ℃冷藏保存. 分别准确称取2 g冻干后的沉积物或0.5 g冻干后的污泥样品,加入100 ng混合同位素内标(100 μL,mg·L−1 ),加入5 mL超纯水,涡旋1 min混合均匀,加入10 mL乙腈(含1%乙酸),加入QuEChERS盐析试剂(6 g无水硫酸镁/1.5 g无水乙酸钠),然后立即用手剧烈振荡1 min进行提取,将提取液置于3040 g离心10 min,随后取7 mL上清液于15 mL聚丙烯离心管,加入分散固相萃取试剂(900 mg无水硫酸镁/150 mg PSA/150 mg封端C18),手摇振荡30 s,在3040 g条件下离心10 min,取5 mL上清液用氮气轻轻吹至近干,然后采用500 μL甲醇重新溶解,提取液过0.22 μm有机相滤膜,置于−20 ℃冰箱中避光保存. 样品分析前,将甲醇置换成V/V = 3:7的乙腈/水(含5 mmol·L−1乙酸铵和0.2%甲酸)溶液.

1.4 色谱条件

色谱柱:Agilent ZORBAX Eclipse Plus C18柱(50 mm × 2.1 mm,1.8 μm),色谱柱前端接孔径为0.22 μm的在线过滤器,用于滤过样品和流动相溶液中的微小颗粒物;柱温为40 ℃;进样体积为5 μL;流动相为缓冲水溶液A(含5 mmol·L−1乙酸铵和0.2%甲酸)和B乙腈,流动相流速为0.3 mL·min−1,总运行时间6 min,流动相采用如下程序梯度洗脱目标精神活性药品:0 min,30% B;1.5 min,30% B;3 min,55% B;4 min,70% B;4.5 min,70% B;5 min,90% B;6 min,90% B,每针样品分析结束后,设置4 min后运行时间平衡液相色谱柱.

1.5 离子源和质谱条件

色谱柱分离后,样品在电喷雾离子源(ESI)正离子模式下,进入质谱检测器,离子源干燥气流速5 L·min−1;干燥气温度300 ℃;雾化器压力35 psi;鞘气温度300 ℃;鞘气流速12 L·min−1;喷嘴电压500 V;毛细管电压3500 V. 样品经ESI雾化进入质谱后,通过多重反应模式(MRM)进行分析,15种目标精神活性药品的母离子、子离子、碎裂电压、碰撞能等质谱分析参数如表2所示.

表 2 目标精神活性药品质谱参数和保留时间Table 2. UPLC-MS/MS mass transitions and retention times of the target psychoactive drugs化合物Compound 母离子Parent ion(m/z) 子离子Daughter ion (m/z) 碰撞能/eVCE 碎裂电压/VFragmentor 保留时间/minRT 内标Interior label 甲基苯丙胺Methamphetamine 150.1 91.1* 29 95 2.005 甲基苯丙胺-d5Methamphetamine-d5 119.1 10 氯胺酮Ketamine 238.1 125.0* 39 110 2.226 氯胺酮-d4Ketamine 207.1 15 吗啡Morphine 286.1 152.1* 76 175 1.028 吗啡-d3Morphine-d3 165.1 50 可待因Codeine 300.2 165.1 58 170 1.760 可待因-d3Codeine-d3 215.1* 30 可卡因Cocaine 304.2 82.1 35 140 2.606 可待因-d3Codeine-d3 182.1* 23 咪达唑仑Midazolam 326.1 291.2* 33 195 3.057 阿普唑仑-d5Alprazolam-d5 249.2 46 硝西泮Nitrazepam 282.0 236.1* 28 155 3.567 硝西泮-d5Nitrazepam 180.1 48 劳拉西泮Lorazepam 321.0 275.1* 28 145 3.618 阿普唑仑-d5Alprazolam-d5 229.1 38 阿普唑仑Alprazolam 309.1 205.1 48 200 3.635 阿普唑仑-d5Alprazolam-d5 281.2* 29 氯硝西泮Clonazepam 316.0 241.1 43 155 3.672 吗啡-d3Morphine-d3 270.1* 30 三唑仑Triazolam 343.1 308.1* 30 205 3.688 阿普唑仑-d5Alprazolam-d5 315.1 35 地西泮Diazepam 285.1 154.1 32 175 4.252 吗啡-d3Morphine-d3 193.1* 38 氯氮卓Chlordiazepoxide 300.1 282.1* 29 165 2.811 氯胺酮-d4Ketamine 227.1 29 美沙酮Methadone 310.2 105.0 35 125 3.549 美沙酮-d9Methadone-d9 265.3* 15 咖啡因Caffeine 195.0 138.1 23 120 1.924 氯胺酮-d4Ketamine 110.1 28 甲基苯丙胺-d5Methamphetamine-d5 155.1 121.1 10 95 2.000 — 92.1* 23 氯胺酮-d4Ketamine-d4 242.1 129.0* 35 110 2.220 — 211.1 14 吗啡-d3Morphine-d3 289.2 152.0* 77 175 1.022 — 165.1 49 可待因-d3Codeine-d3 303.2 215.1* 28 170 1.754 — 165.1 55 硝西泮-d5Diazepam-d5 287.1 241.2* 29 175 3.545 — 185.1 41 阿普唑仑-d5Alprazolam-d5 314.1 210.1 46 170 3.624 — 286.2* 29 美沙酮-d9Methadone-d9 319.3 268.2* 15 135 3.543 — 105.0 30 注:标*的离子为定量离子. Note: The * refers to the quatification ion. 1.6 数据分析

1.6.1 加标回收率

提取前,分别称取冻干后的2 g沉积物和0.5 g污泥样品,向沉积物和污泥样品中分别加入10、40、100 μL目标精神活性药品浓度均为1 mg·L−1 的混合标准工作溶液,使15种目标精神活性药品在沉积物中的加标浓度分别为5 、20 、50 ng·g−1 ;在污泥中的加标浓度分别为20、80、200 ng·g−1 ;同时,每个样品中均加入100 μL浓度为1 mg·L−1 的混合同位素内标标准工作溶液,每个加标样品做3个平行样. 加标样品的绝对回收率Rabs和相对回收率Rrel根据公式(1)和(2)进行计算[21]:

Rabs(%)=(Ass−Ab)/As×100% (1) Rrel(%)=(Css−Cb)/Cs×100% (2) 其中,Ass和Ab分别为目标精神活性药品在加标样品(沉积物或污泥)和未加标的空白样品(沉积物或污泥)中的峰响应值,As为目标精神活性药品在对应浓度的标准工作溶液中的峰响应值;Css和Cb分别为目标精神活性药品在加标样品(沉积物或污泥)和未加标的空白样品(沉积物或污泥)中测得的浓度,Cs为目标精神活性药品在对应浓度的标准工作溶液中测得的浓度.

1.6.2 基质效应

分别称取冻干后的2 g沉积物和0.5 g污泥样品进行提取,向提取液基质中分别加入1 mg·L−1 的混合标准工作溶液5、10、20、50、100、200 μL,同时均加入1 mg·L−1的混合同位素内标标准工作溶液100 μL,获得样品基质匹配曲线溶液. 基质效应ME根据公式(3)进行计算:

ME(%)=(Smatrix−Ssolvent)/Ssolvent×100% (3) 其中,Smatrix和Ssolvent分别为目标精神活性药品在样品基质(沉积物或污泥)匹配曲线溶液和溶剂标准工作溶液中的斜率;ME > 0表示基质增强效应,ME = 0表示不存在基质效应,ME < 0表示基质抑制效应,ME的绝对值越低,表示基质效应越弱.

2. 结果与讨论(Results and discussion)

2.1 提取方法优化

本研究考察了提取溶剂乙腈中乙酸含量、盐析试剂组成及分散固相萃取试剂组成对沉积物中15种目标精神活性药品的提取效率(图1). 不同乙酸含量条件下15种目标精神活性药品的回收率结果如图1a所示,在乙腈中分别加入0%乙酸溶液、1%乙酸溶液和5%乙酸溶液时,除了可待因和地西泮,大部分目标精神活性药品的回收率逐渐下降;整体上,乙酸溶液的体积分数为0%和1%时,大部分目标精神活性药品的回收率比较接近,当乙酸溶液的体积分数为5%时,15种精神活性药品的回收率较低;考虑到环境基质来源较复杂,加入适量乙酸可以提高酸碱性精神活性药品的稳定性,为了提高提取方法对不同来源沉积物的适用性,选择提取溶剂为1%甲酸-乙腈溶液.

两种不同缓冲盐体系下15种目标精神活性药品的回收率结果如图1b所示,甲基苯丙胺、氯胺酮、阿普唑仑、氯硝西泮和三唑仑在乙酸钠缓冲盐体系下的回收率较高;可待因和劳拉西泮在柠檬酸钠缓冲盐体系下的回收率较高,其余目标精神活性药品在柠檬酸钠缓冲盐和乙酸钠缓冲盐体系下的回收率比较接近,考虑到柠檬酸钠缓冲盐价格较高,试验选择的盐析试剂为乙酸钠盐.

不同净化试剂条件下,15种目标精神活性药品的回收率结果如图1c所示,采用硫酸镁/PSA作为净化试剂时,吗啡、可待因和劳拉西泮的回收率较低;采用硫酸镁/C18作为净化试剂时,阿普唑仑和三唑仑的回收率较低;相比采用单一的硫酸镁净化试剂,采用硫酸镁/PSA/C18作为净化试剂时,阿普唑仑、三唑仑和地西泮的回收率明显提高;无水硫酸镁/PSA/C18混合分散固相萃取(d-SPE)试剂进行净化,15种精神活性药品的回收率整体比较好. 通过QuEChERS提取方法优化结果得出,试验样品采用含1%乙酸的乙腈溶液提取,加入无水硫酸镁和乙酸钠促进提取和溶液分层,提取液通过无水硫酸镁/PSA/C18混合分散固相萃取(d-SPE)试剂进行净化前处理样品.

考虑到15 种精神活性物质均采用正离子模式进行测定,在流动相中加入一定量的甲酸可以使流动相pH处于一个稳定的状态,减少因为离子形态与分子形态共存而造成的峰变形和分裂,增加目标物的离子化效率,从而增加灵敏度. 沉积物和污泥样品基质复杂,QuEChERS 法常用的吸附剂有 C18、 PSA 等. 其中无水硫酸镁作为除水剂来除去样品基质中的水分, C18 主要是去除脂肪和酯类等非极性干扰物,PSA 可去PSA是吸附基质中的碳水化合物、脂肪酸、有机酸、酚类和少量的色素,硫酸镁、PSA、C18; 采用硫酸镁/PSA/C18进行净化均获得比较理想的净化效果,且对回收率的影响较小.

2.2 方法验证

2.2.1 加标回收率

不同加标浓度条件下,QuEChERS提取方法对沉积物和污泥中15种目标精神活性药品均表现出良好的提取效果,其相对回收率Rrel结果如表3所示. 加标浓度为5、20、50 ng·g−1时,15种目标精神活性药品在沉积物中的加标回收率范围分别为56%—121%、57%—116%和58%—115%,RSD < 15%;加标浓度为20、80、200 ng·g−1 时,15种目标精神活性药品在污泥中的加标回收率范围分别为55%—117%、64%—132%和74%—135%,RSD < 12%,说明该方法具有良好的准确度和精密度. 15种目标精神活性药品在加标量均为100 ng(100 μL、1 mg·L−1 )的溶剂标准工作溶液、沉积物加标样品和污泥加标样品中的多重反应监测离子如图2所示,QuEChERS提取液中15种精神活性药品的目标离子峰清晰可辨,能高效地进行定性定量分析.

表 3 目标精神活性药品在沉积物中的回收率、方法检出限、方法定量限Table 3. Recoveries (n=3, %±relative standard deviation), method detection limits (MDLs) and method quantitation limits (MQLs) of the target psychoactive drugs from sediment沉积物Sediment 污泥Sludge 化合物Compound 加标回收率/%Recovery MDLs/(ng·g−1) MQLs/(ng.g−1) 加标回收率/%Recovery MDLs/(ng·g−1) MQLs/(ng·g−1) 5 ng·g−1 20 ng·g−1 50 ng·g−1 20 ng·g−1 80 ng·g−1 200 ng·g−1 甲基苯丙胺 107±3 95±2 97±2 0.02 0.07 101±1 120±1 115±1 0.06 0.22 氯胺酮 116±2 101±4 103±2 0.03 0.08 107±1 124±1 121±3 0.14 0.48 吗啡 121±5 116±3 115±1 0.24 0.80 113±9 132±2 135±4 0.83 2.78 可待因 118±5 105±1 107±1 0.06 0.21 105±2 129±1 128±3 0.28 0.94 可卡因 68±14 57±7 60±9 0.01 0.04 55±9 64±6 60±6 0.45 1.51 咪达唑仑 77±9 65±3 68±3 0.02 0.08 65±6 79±10 89±5 0.10 0.35 硝西泮 97±6 88±2 96±1 0.12 0.40 96±2 108±2 114±2 0.51 1.70 劳拉西泮 83±9 83±6 85±3 0.11 0.36 109±3 131±2 129±4 0.64 2.12 阿普唑仑 109±1 104±6 110±1 0.07 0.22 117±1 127±1 129±2 0.16 0.52 氯硝西泮 75±14 83±3 99±7 0.12 0.39 105±12 113±7 120±4 0.32 1.07 三唑仑 97±2 90±3 90±1 0.01 0.04 115±5 131±2 130±4 0.07 0.25 地西泮 66±15 61±9 71±7 0.07 0.24 99±6 113±7 132±6 0.21 0.71 氯氮卓 56±10 61±5 58±6 0.06 0.20 58±9 70±1 74±1 0.15 0.50 美沙酮 109±1 95±4 96±2 0.03 0.09 102±2 118±2 111±1 0.23 0.76 咖啡因 87±4 66±3 60±3 0.14 0.46 92±5 86±3 76±1 0.13 0.44 注:粗体表示化合物回收率超过70%—130%范围. Note: Bold type refers the recovery value out of the range of 70%—130%. 2.2.2 方法检出限和定量限

目标精神活性药品的方法检出限(MDLs)和方法定量限(MQLs)通过最低浓度的环境加标样品进行计算,MDLs和MQLs分别为3倍信噪比(S/N)和10倍S/N,表示方法能够从环境基质中检测到的目标精神活性药品最低量. S/N值通过仪器自带的Masshunter软件计算获得. 如表3所示,15种目标精神活性药品在沉积物中的MDLs和MQLs范围分别为0.01—0.24 ng·g−1和0.04—0.8 ng·g−1 ;在污泥中的MDLs和MQLs范围分别为0.06 —0.83 ng·g−1 和0.22—2.78 ng·g−1 . 采用本文的QuEChERS方法进行提取,甲基苯丙胺、氯胺酮和可卡因在沉积物和污泥中的MQLs低于已报道的超声萃取/固相萃取和加速溶剂萃取/固相萃取方法[14-16]. 相比沉积物,污泥中目标精神活性药品的MDLs和MDLs较高. 15种目标精神活性药品在沉积物和污泥中的方法检出限均低于1 ng·g−1 ,方法定量限均低于3 ng·g−1 ,说明QuEChERS方法能够用于环境沉积物和污泥中精神活性药品的高灵敏分析.

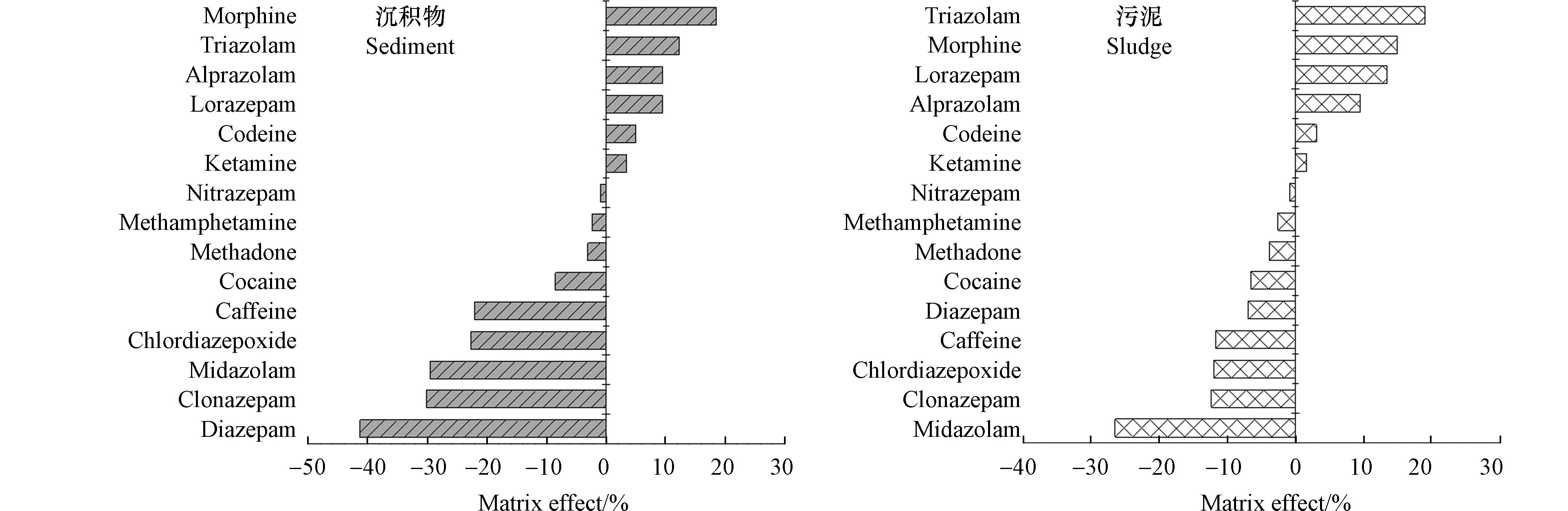

2.2.3 基质效应

样品提取液中往往存在能够伴随目标物质一起洗脱的基质共存物,造成样品UPLC-MS/MS信号的增强或抑制,导致基质效应[22]. 如图2所示,所有目标精神活性药品在沉积物和污泥中都存在一定程度的基质效应. 其基质效应范围分别为–41.24%—18.54%和–26.45%—19.05%. 除咪达唑仑、氯硝西泮和地西泮,大部分目标精神活性药品的基质效应在±20%范围之内. 15种目标精神活性药品在沉积物和污泥中表现出相同趋势的基质效应:吗啡、可待因、劳拉西泮、阿普唑仑、三唑仑和氯胺酮在沉积物和污泥中主要受到基质增强效应的影响;甲基苯丙胺、可卡因、咪达唑仑、硝西泮、氯硝西泮、地西泮、氯氮卓、美沙酮和咖啡因在沉积物和污泥中主要受到基质抑制效应的影响. 相比污泥,大部分目标精神活性药品在沉积物中受到的基质效应更强.

2.2.4 方法应用

将开发的QuEChERS方法应用于环境样品分析,在采集于广州海珠湖底的沉积物中检出8种目标精神活性药品:甲基苯丙胺、氯胺酮、咪达唑仑、氯硝西泮、三唑仑、地西泮、美沙酮和咖啡因,其浓度范围为0.051—1.395 ng.g−1 干重;在采集于南沙污水处理厂的脱水污泥中检出4种目标精神活性药品:甲基苯丙胺、咪达唑仑、硝西泮和咖啡因,其浓度范围为<MQLs—45.119 ng.g−1 干重.

3. 结论(Conclusion)

(1)本方法快速、准确,对沉积物和污泥中15种目标精神活性药品的加标回收率为55%—135%,相对标准偏差小于15%,可同时检测环境样品中多种精神活性药品.

(2)本方法对沉积物和污泥中15种目标精神活性药品的方法检出限均低于1 ng·g−1,可用于环境样品中痕量精神活性药品的高灵敏检测.

(3)采用本方法在环境沉积物和污泥样品中分别检出8种和4种目标精神活性药品,为精神活性药品的管制、溯源追踪和环境生态风险评价提供方法支持.

-

表 1 污泥、煤炭及混合样收到基工业、元素及低位热值分析

Table 1. Analysis of proximate, element and low calorific value of sludge, coal and mixed samples as received basis

样品种类 工业分析/% 元素分析/% 低位发热量/(kJ·kg−1) 水分 灰分 挥发分 固定碳 C H N S O 干污泥 35.27 32.89 30.71 1.19 15.22 2.46 1.83 2.83 9.50 6 137.93 煤炭 10.76 10.72 28.80 49.74 65.46 3.78 0.92 0.29 8.09 25 669 干污泥与煤混合物 26.03 24.53 29.99 19.50 34.16 2.96 1.49 1.87 8.97 13 501.14 表 2 2021年1-4月项目运营情况

Table 2. Project operation from January to April 2021 t

月份 进厂污泥量 干化机湿污泥进料量 干化机干污泥出料量 干污泥焚烧量 主蒸汽量 1 74 800 51 642 28 403 51 561 140 290 2 37 800 27 055 14 880 25 625 83 523.25 3 72 700 53 220 29 271 48 751 382 427.75 4 81 000 56 626 31 144 55 518 379 050.75 表 3 7台污泥干化机运行参数

Table 3. Operating parameters of 7 sludge dryers

序号 饱和蒸汽温度/℃ 饱和蒸汽压力/MPa 饱和蒸汽流量/(t·h−1) 湿污泥温度/℃ 湿污泥流量/(t·h−1) 疏水温度/℃ 疏水流量/(t·h−1) 干污泥温度/℃ 干污泥流量/(t·h−1) 尾气温度/℃ 不凝性气体流量/(t·h−1) 水蒸汽流量/(t·h−1) 1 155.50 0.55 4.11 16.00 5.06 108.21 4.11 68.01 1.67 102.01 0.010 3.38 2 154.10 0.53 3.92 16.00 4.93 107.23 3.92 64.50 1.64 101.39 0.018 3.27 3 154.10 0.53 3.83 16.00 4.83 107.12 3.83 64.10 1.65 101.10 0.009 3.17 4 154.10 0.53 3.80 16.00 4.86 107.05 3.80 64.90 1.68 100.10 0.014 3.17 5 154.10 0.53 3.84 16.00 4.89 107.10 3.84 63.11 1.68 100.61 0.004 3.21 6 153.40 0.52 3.42 16.00 4.41 106.99 3.42 62.24 1.61 100.24 0.013 2.79 7 153.40 0.52 3.41 16.00 4.40 107.01 3.41 63.12 1.59 100.12 0.005 2.80 表 4 不凝性气体组分及体积分数

Table 4. Composition and volume fraction of non-condensable gases

组分 体积分数/% NH3 75.38 C3H8 9.72 HCN 6.63 CH4 4.58 CH3COOH 2.75 HCOOH 0.51 HF 0.32 HCl 0.11 表 5 锅炉效率计算中部分物理量取值

Table 5. Values of some physical quantities in boiler efficiency calculation

符号 单位 数值 adz — 0.3 afh — 0.7 apz — 2.0% hpz kJ·kg-1 767.0 afz — 1.0% hfz kJ·kg-1 125.0 abz — 1.0% hbz kJ·kg-1 40.5 表 6 污泥填埋气无组织排放参数表[19]

Table 6. Unorganized discharge parameter table of sludge landfill gas[19]

t·t−1 气体种类 中值 最小值 最大值 化石源CO2 0.020 5 0.013 5 0.037 生物源CO2 0.341 9 0.086 8 0.597 CH4 0.035 2 0.013 4 0.090 2 N2O 0.006 8 0 0.025 1 表 7 近年大气现代碳比值监测值[24]

Table 7. Monitoring values of atmospheric modern carbon ratio in recent years[24]

监测年份 Fmatm 2017 1.010 2018 1.005 2019 1 2020 1 2021 1 2022 1 表 8 2种燃料种类下的锅炉热平衡表

Table 8. Boiler heat balance table under 2 fuel types %

燃料种类 q4,i q3,i q2,i q5,i q6,i ηb,i 干污泥∶煤炭=0.623∶0.377 1.01 0.50 7.75 0.60 0.68 89.46 煤炭 0.23 0.50 6.98 0.60 0.16 91.52 表 9 燃料理论消耗量对比表

Table 9. Comparison of theoretical fuel consumption

参数名称 单位 燃料种类 煤炭 干污泥∶煤炭=0.623∶0.377 锅炉效率 % 91.52 89.46 燃料理论消耗量 ×104 t 14.94 29.06 煤炭理论消耗量 ×104 t 14.94 10.96 干污泥理论消耗量 ×104 t 0 18.10 -

[1] 戴晓虎. 我国污泥处理处置现状及发展趋势[J]. 科学, 2020, 72(6): 30-34. [2] 赵刚, 唐建国, 徐竟成, 等. 中美典型污泥处理处置工程能耗和碳排放比较分析[J]. 环境工程, 2022, 40(12): 9-16. [3] IPCC. 2019 refinement to the 2006 IPCC guidelines for national greenhouse gas inventory[EB/OL]. [2022-08-18]. https://www.ipcc.ch/report/2019-refinement-to-the-2006-ipcc-guidelines-for-national-greenhouse-gas-inventories/, 2019. [4] KANG S, CHO C, KIM K H, et al. Fossil carbon fraction and measuring cycle for sewage sludge waste incineration[J]. Sustainability, 2018, 10(8): 2790. doi: 10.3390/su10082790 [5] 纪莎莎. 污泥干化焚烧工艺碳排放研究及优化策略[J]. 环境科技, 2019, 32(1): 49-53. [6] 李哲坤, 张立秋, 杜子文, 等. 城市污泥不同处理处置工艺路线碳排放比较[J]. 环境科学, 2023, 44(2): 1181-1190. [7] 李欢, 金宜英, 李洋洋. 污水污泥处理的碳排放及其低碳化策略[J]. 土木建筑与环境工程, 2011, 33(2): 117-121. [8] 杨旭冉, 庞义俊, 何明, 等. 用于AMS测量的~(14)C样品制备方法[J]. 同位素, 2015, 28(2): 65-68. [9] 刘圣华, 杨育振, 徐胜, 等. 加速器质谱~(14)C制样真空系统及石墨制备方法研究[J]. 岩矿测试, 2019, 38(3): 270-279. [10] 王丽花, 吕国钧, 王飞, 等. 污泥干化焚烧系统的节能降耗研究[J]. 中国给水排水, 2021, 37(4): 29-36. [11] 孙奇, 余辉, 朱方兵, 等. 圆盘干燥深度脱水污泥的中试研究[J]. 环境工程, 2016, 34(10): 118-123. [12] 周强泰, 周克毅, 冷伟, 等. 锅炉原理[J]. 3版. 北京:中国电力出版社, 2013: 150-156. [13] 宋宝木, 秦华鹏, 马共强. 污水处理厂运行阶段碳排放动态变化分析: 以深圳某污水处理厂为例[J]. 环境科学与技术, 2015, 38(10): 204-209. [14] 次瀚林, 王先恺, 董滨. 不同污泥干化焚烧技术路线全链条碳足迹分析[J]. 净水技术, 2021, 40(6): 77-82. [15] 全国能源基础与管理标准化技术委员会. 综合能耗计算通则: GB/T 2589-2020[S]. 北京: 中国标准出版社, 2020. [16] 陈莉佳, 许太明, 卢宇飞. 市政污泥脱水-干化-焚烧不同工艺路线碳排放分析[J]. 净水技术, 2019, 38(S1): 155-159. [17] 中华人民共和国生态环境部. 《2019年度减排项目中国区域电网基准线排放因子》[EB/OL]. [2022-08-18]. https://www.mee.gov.cn/ywgz/ydqhbh/wsqtkz/202012/t20201229_815386.shtml. [18] 刘立涛, 张艳, 沈镭, 等. 水泥生产的碳排放因子研究进展[J]. 资源科学, 2014, 36(1): 110-119. [19] PAN Y R, WANG X, REN Z J, et al. Characterization of implementation limits and identification of optimization strategies for sustainable water resource recovery through life cycle impact analysis[J]. Environment International, 2019, 133(Part B): 105266. [20] 刘鹏, 朱乃若, 熊唯, 等. 污泥深度脱水处理与处置工艺的COD及碳减排分析[J]. 环境卫生工程, 2012, 20(1): 9-12. [21] 王琳, 李德彬, 刘子为, 等. 污泥处理处置路径碳排放分析[J]. 中国环境科学, 2022, 42(5): 2404-2412. [22] 蒋玲燕. 上海某污水处理厂污泥深度脱水运行优化探索[J]. 给水排水, 2019, 55(9): 25-28. [23] 林文聪, 赵刚, 刘伟, 等. 污水厂污泥典型处理处置工艺碳排放核算研究[J]. 环境工程, 2017, 35(7): 175-179. [24] ASTM International. Standard test methods for determining the biobased content of solid, liquid, and gaseous samples using radiocarbon analysis: ASTM D6866[S]. United States, 2021. [25] 颜永全, 王玉君, 曾祥梅. 纺织工业与化学工业——分析潍坊纺织业[J]. 山东纺织经济, 2021(10): 22-25. [26] 李博, 王飞, 朱小玲, 等. 污泥干化焚烧联用系统最佳运行工况研究[J]. 环境污染与防治, 2014, 36(8): 29-33. doi: 10.3969/j.issn.1001-3865.2014.08.005 [27] 程晓波, 李博, 王飞, 等. 上海市竹园污泥干化焚烧系统的能量平衡分析[J]. 节能, 2011, 30(10): 15-18. doi: 10.3969/j.issn.1004-7948.2011.10.004 [28] 陈少卿. 污泥在桨叶干燥机内干燥的模拟和试验研究[D]. 杭州: 浙江大学, 2018. [29] LAW Y, JACOBSEN G E, SMITH A M, et al. Fossil organic carbon in wastewater and its fate in treatment plants[J]. Water Research, 2013, 47(14): 5270-5281. doi: 10.1016/j.watres.2013.06.002 -

DownLoad:

DownLoad: