-

垃圾焚烧发电是生活垃圾资源化利用的重要手段。为了提高垃圾的资源化利用效率,我国于2017年发布了《生活垃圾分类制度实施方案》[1],强化城市生活垃圾分类收集与处置。截至2020年,我国垃圾焚烧处理量占总生活垃圾处理量的比例已达到62.3%[2]。同时,生活垃圾的热值显著提高,可达8 790~13 810 kJ·kg−1[3],远超过当前运行的炉排式垃圾焚烧炉的设计基准热值(约为6 000 kJ·kg−1)[4]。燃用高热值垃圾后,焚烧炉普遍出现着火位置靠前,进料口附近温度升高,炉内受热面超温腐蚀等技术问题[5],制约了焚烧炉的稳定运行。因此,焚烧炉的运行参数势必要进行优化调整。

为适应垃圾热值的提高,工程项目常采用调整炉膛送风参数(送风温度、过量空气系数、各段炉排配风比例)和垃圾停留时间等手段。已有大量文献报道计算流体力学(CFD)方法在这一方面的应用。YAN等[6]研究发现,增加一次风温度,水分蒸发和脱挥发分速率加快,炉内温度水平提高。方海林[7]研究发现,过量空气系数的增大会导致第一烟道内的烟气温度下降且分布更为均匀。王占磊[8]研究发现,当垃圾热值较高时,将干燥段/燃烧段的风量配比从35%/45%调整为30%/50%,可防止喉部出口处出现超温。但是,现有研究主要考虑单一运行参数的影响,未考虑多种参数的相互影响和协同作用。在炉排式垃圾焚烧炉的设计和运行中,由于各工艺参数的影响程度不一,其调整往往基于现场经验。若采用工程领域广泛采用的敏感性分析方法[9-10],基于大量可靠的CFD模拟数据,评估诸多工艺参数对炉内垃圾焚烧的影响,则有望找到更有效的调整方案。

目前,广泛采用的 “FLIC+FLUENT”迭代模拟方法人为分割炉排燃烧与炉膛燃烧,忽略两者之间的实时动态耦合特性,导致计算成本高,模拟精度也有局限性,难以全面地评估各工艺参数对焚烧过程的影响[11-14]。单朋等[15]和夏梓洪等[16]提出了适用于工程化垃圾焚烧模拟的CFD模型,实现了炉排-炉膛的直接实时耦合,能够快速评估炉膛结构和工艺参数改变对床层燃烧的影响。本研究拟采用该模型对某1 000 t·d−1的炉排式焚烧炉燃用高热值垃圾的运行工况进行优化分析,验证炉膛燃烧的调节规律,以明确适应高热值垃圾燃烧运行参数的调整方案。

-

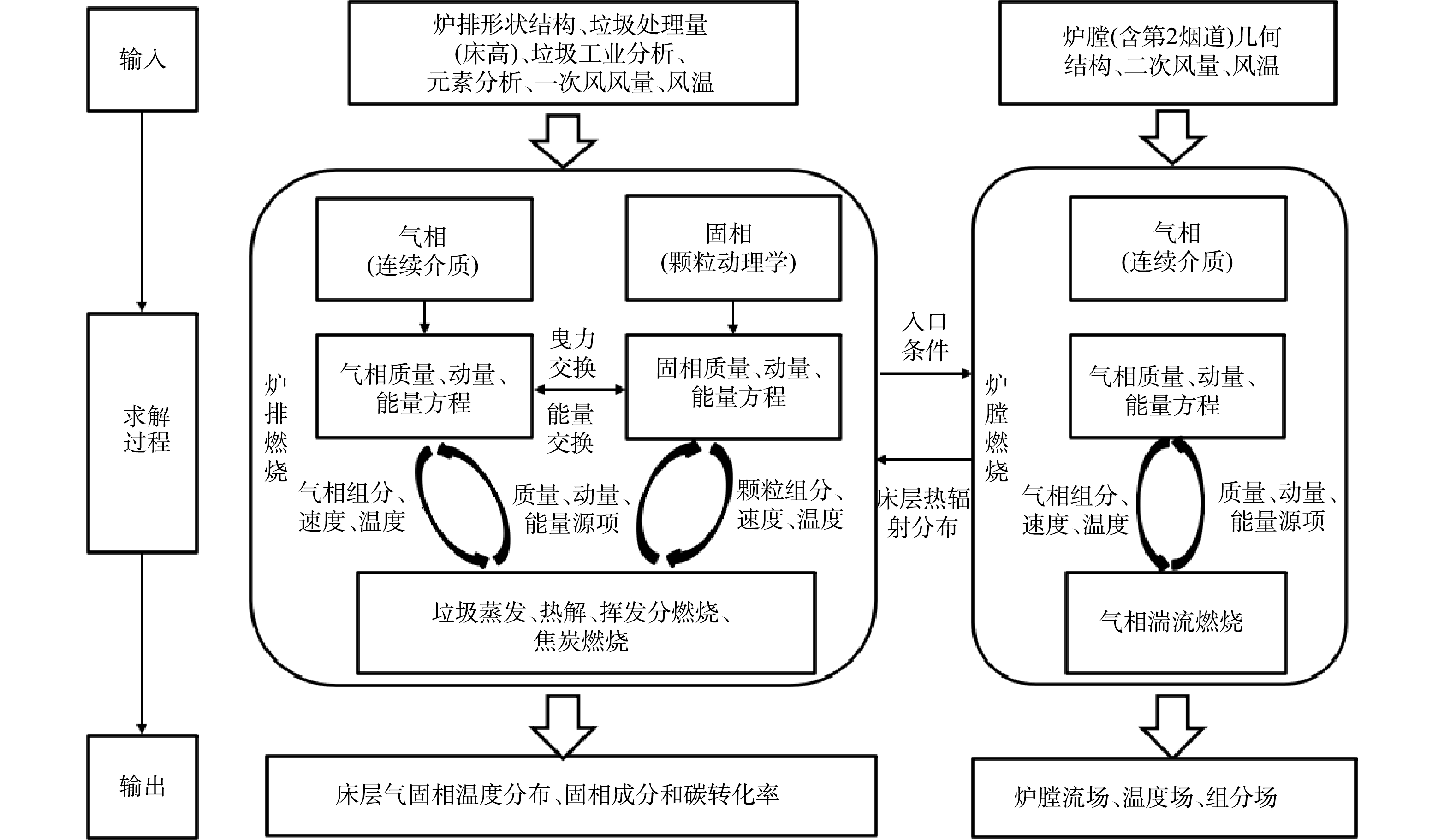

本研究采用的工程化垃圾焚烧炉CFD模型将焚烧炉划分为炉排床层和炉膛2个计算域。在床层计算域内,利用颗粒动理学 (KTGF)来描述固相颗粒的流变性质,模拟颗粒相的压力和粘性[17],构建了气固两相的传递-反应模型。在床层上方的炉膛计算域内,采用有限速率/涡耗散模型描述高温烟气的湍流燃烧过程。2区域统一采用P1模型模拟炉内气固两相的辐射热流分布。在已知炉排和炉膛几何边界条件、垃圾处理量、初始床高、垃圾物性和配风参数等输入参数的条件下,该CFD模型能够根据计算域变化自动切换气固两相或气相模型,从而获得床层内气固相温度、成分和碳转化率分布,以及炉膛内气相流场、温度场和组分分布。模型的构建原理与求解过程概括如图1,详细的控制方程和子模型介绍见参考文献[16-17]。

在垃圾焚烧过程中,本模型主要考虑水分蒸发、挥发分释放、挥发分燃烧和焦炭氧化4个子过程。水分蒸发速率用式(1)和式(2)计算。

式中:Revap为水分蒸发速率,kmol·(m3·s)−1;DH2O为水分扩散系数;ds为颗粒直径,m;Sh为舍伍德数;Cw,s为固相状态下饱和水蒸气密度,kg·m−3;Cw,g为气相中的水蒸气密度,kg·m−3;Ts为颗粒温度,K;Tevap为蒸发温度,K;ρw为固相密度,kg·m−3;cp,w为固相中颗粒的比热容,J·(kg·K)−1;Hevap为水的气化潜热,J·kmol−1;

Δt 为计算时间步长,s。挥发分释放速率用式(3)计算[18]。

式中:Rdevol为挥发分析出速率,kmol·(m3·s)−1;R为通用气体常数,8.314 5 J·(K·mol)−1;Yvol为床层中挥发分质量分数。挥发分释放的组分包括CmHn、CO2和H2O。其中,m、n的值根据垃圾的C、H、O组成计算求得。

挥发分 (CmHn、CO)燃烧速率用式(4)和式(5)计算[19-20]。

式中:R(CmHn)、R(CO)分别为CmHn和CO的燃烧速率,kmol·(m3·s)−1;Tg为气相温度,K;c(CmHn)、c(CO)、c(O2)和c(H2O)分别为CmHn、CO、O2和H2O对应的气体浓度,kmol·m−3。

焦炭燃烧速率采用式(6)计算[21]。

式中:Rchar为焦炭的燃烧速率,kmol·(m3·s)−1;p(O2)为氧气的分压,Pa;kd=ψShwcDO2/RTgds,为扩散速率;ψ为化学计量数;wc为碳分子量;kr=0.871×exp(−20 000/1.987/Ts),为化学反应动力学速率。

-

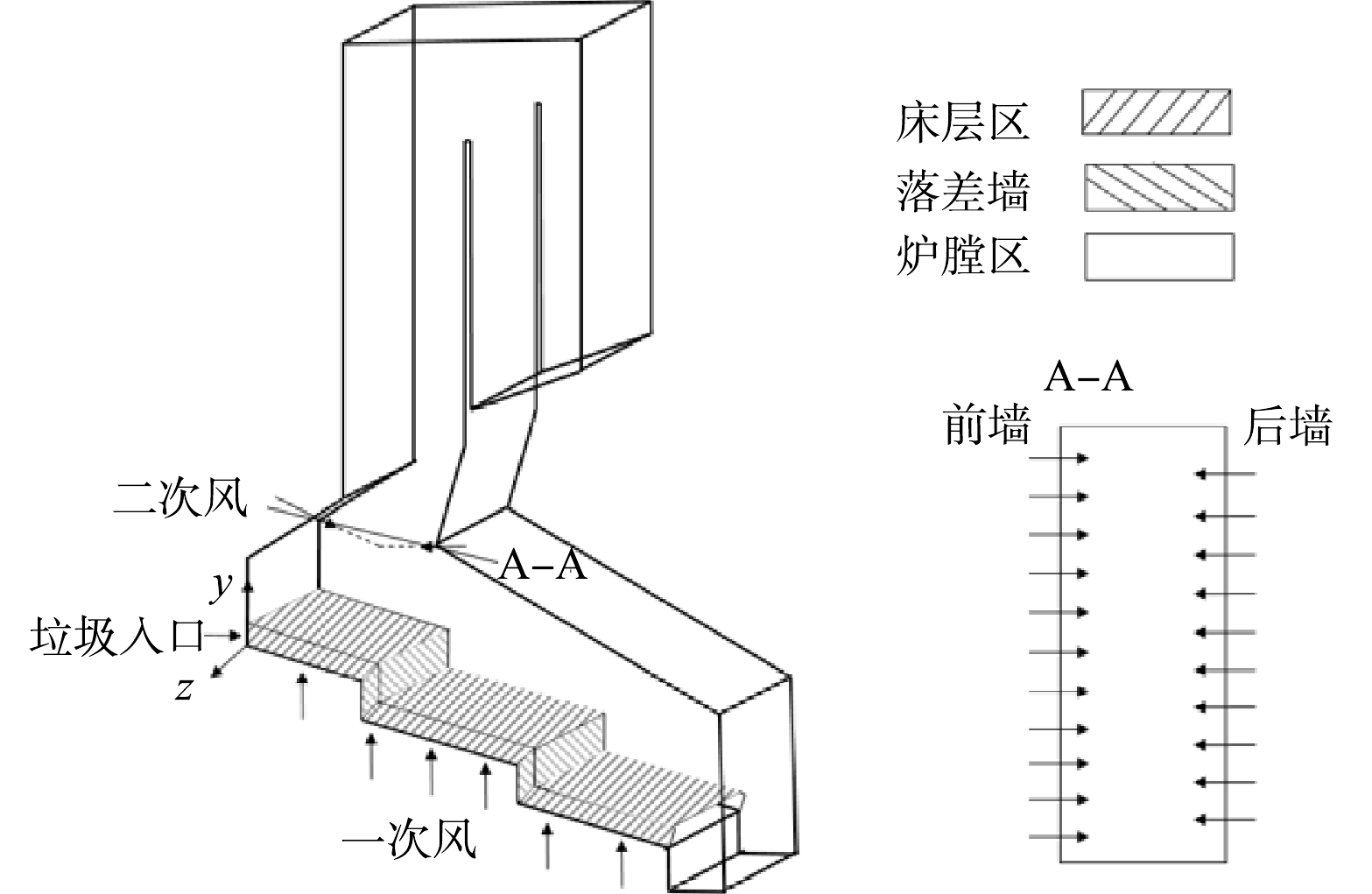

敏感性分析选取750 t·d−1处理量的炉排式垃圾焚烧炉为模拟对象,其结构简图如图2所示。针对该焚烧炉的模拟分析和可靠性验证见文献[15-17],本研究以文献[15]提供的运行参数和垃圾成分作为基准工况,基准垃圾低位热值为7 115 kJ·kg−1。

-

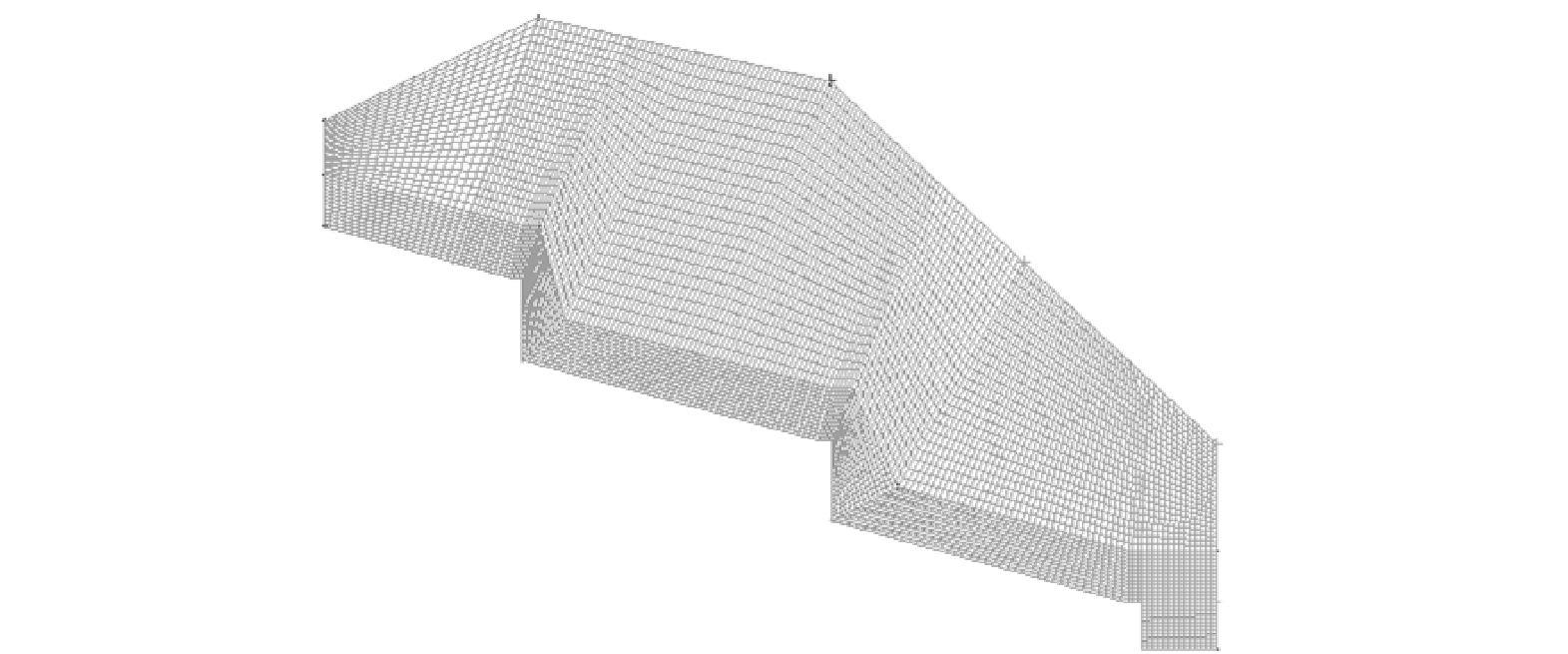

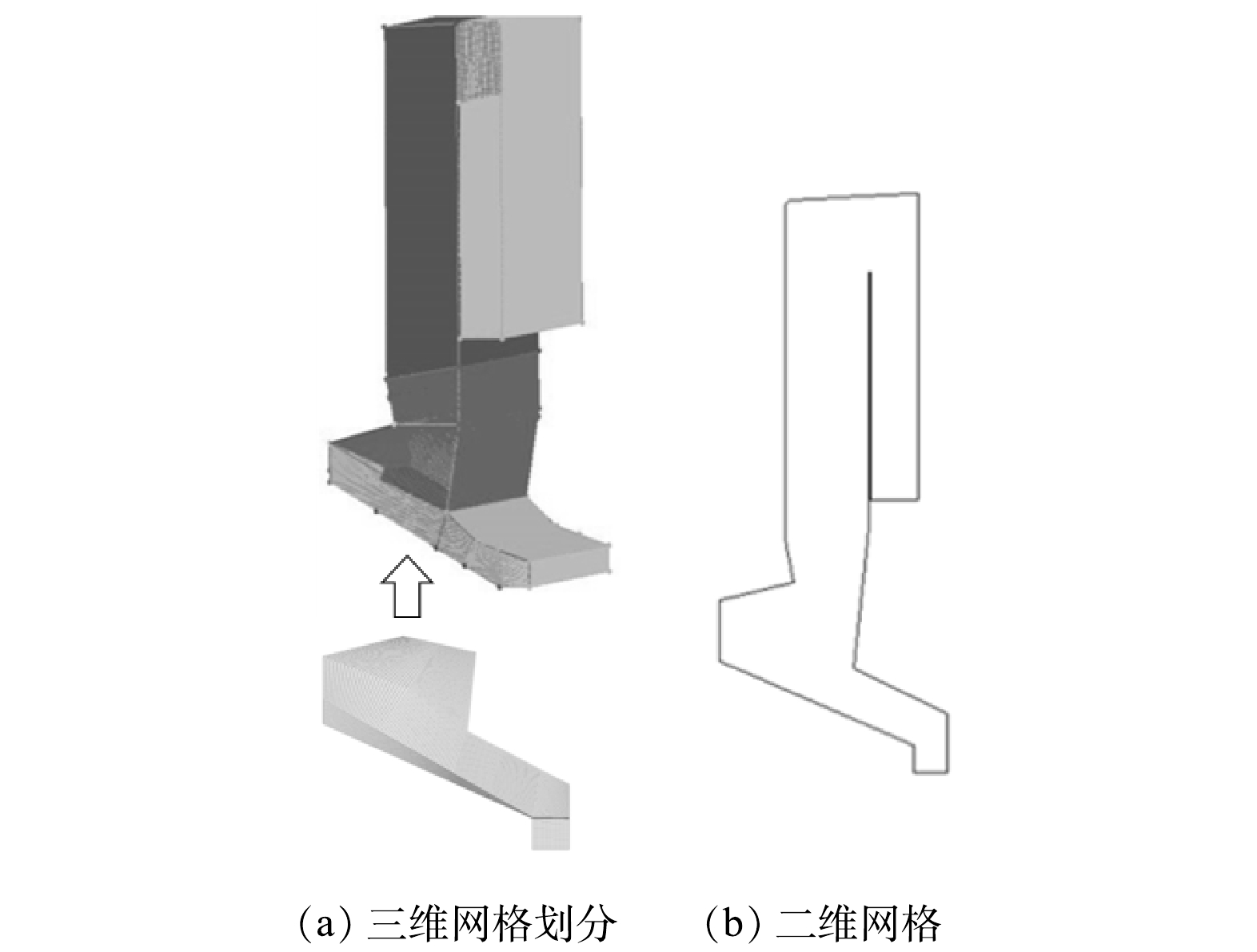

计算采用二维CFD模型模拟750 t·d−1焚烧炉喉部以下的床层和炉膛气固两相燃烧过程,以便快捷地为后续敏感性分析提供充分的数据库。网格划分如图3所示,计算域网格全部为四边形,使用加密网格对模拟计算结果无影响。

边界条件具体设置如下:设置炉排一次风入口为速度入口;喉部出口为质量流出边界,内部发射率为0.5,出口等效黑体温度设置为1 000 K,以替代二次风对床层燃烧的影响。前后拱和灰斗均设置为绝热壁面,气相边界和固相边界分别设置为无滑移和部分滑移,近壁面采用标准壁面函数。垃圾入口用速度入口边界,进料速度与炉排运动速度相同,垃圾入口高度 (H) 由垃圾处理量、垃圾停留时间和炉排尺寸共同决定,计算公式为:H=[(垃圾日处理量×停留时间/24)/堆密度]/炉排面积。

离散格式:组分、速度、湍流和温度(能量方程)的计算采用二阶离散格式,气固相的体积分数采用QUICK格式,模拟采用PC-SIMPLE算法求解压力-速度耦合方程。计算时间步长为1 s,计算物理时间为1.75 h (即6 300 s),单个工况在16 CPU工作站上的计算耗时约3 h。

-

垃圾燃烧过程受多个运行参数影响,主要包括炉膛送风参数 (一次风温度T、干燥段风量占比A和过量空气系数α) 和垃圾停留时间t等。本研究采用Morris方法开展敏感性分析,确定不同运行参数对炉膛最高火焰温度和着火点位置的影响程度。Morris法也称基本效应法,是一种应用广泛的全局性敏感性分析法 [10]。根据垃圾焚烧炉运行的相关经验,已知一次风温度、过量空气系数、干燥段风量占比和垃圾停留时间等4个参数的变化范围如表1示。本研究采用4轨道,5水平抽样,得到20组运行参数的抽样样本,具体抽样样本见表2。然后将各组运行参数作为输入条件,分别进行CFD模拟计算,对模拟结果处理提取炉膛最高火焰温度Tmax和着火点位置LIg(床层表面气相温度首次跃升的点)2组参数作为样本输出值,然后由式(7)和式(8)轮流计算4种运行参数对样本输出值的“基本影响”(elementary effect, EE) [10]。

其中:i代表轨道1~4;j代表样本1~4;△为参数的变化率。

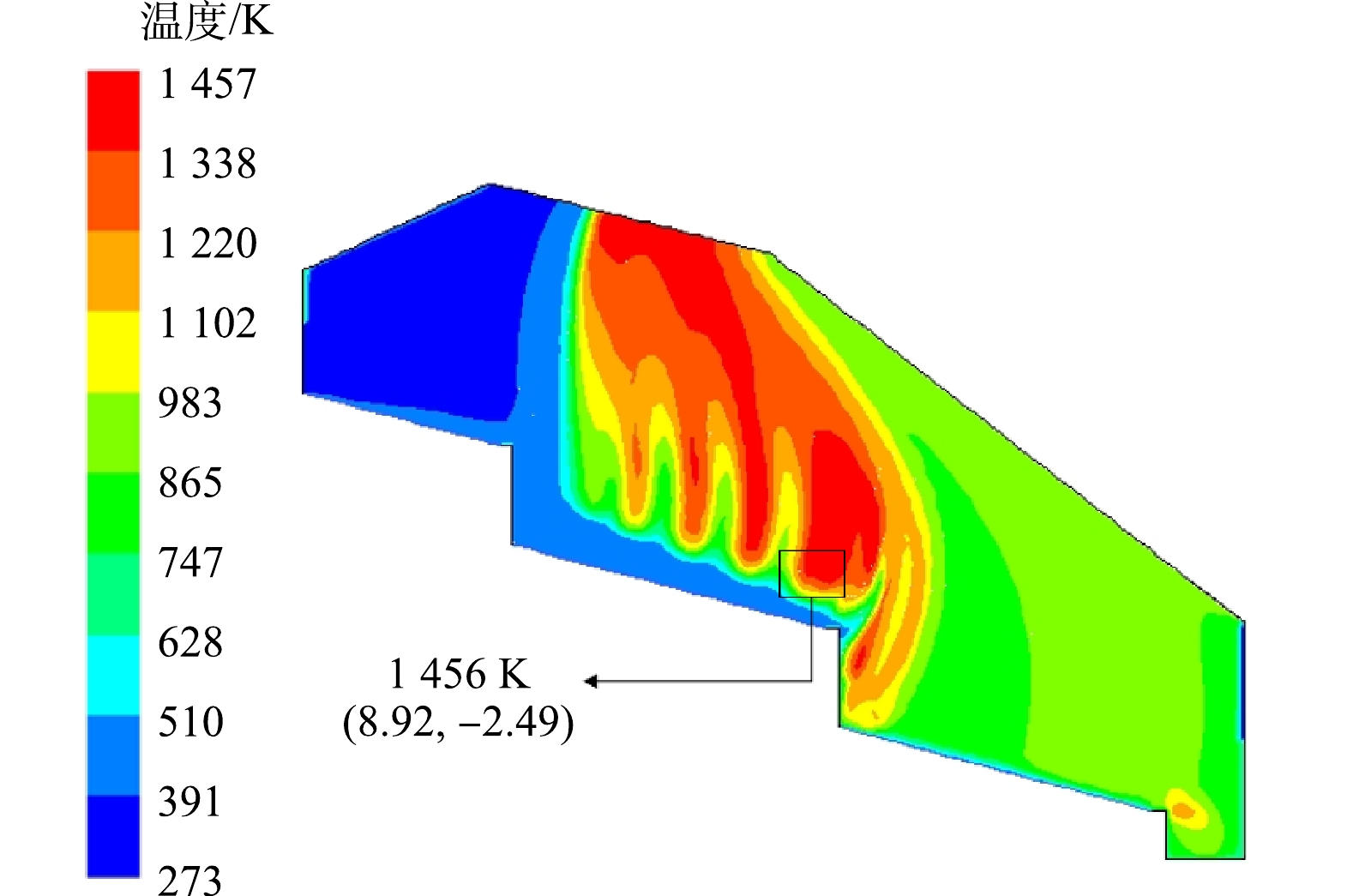

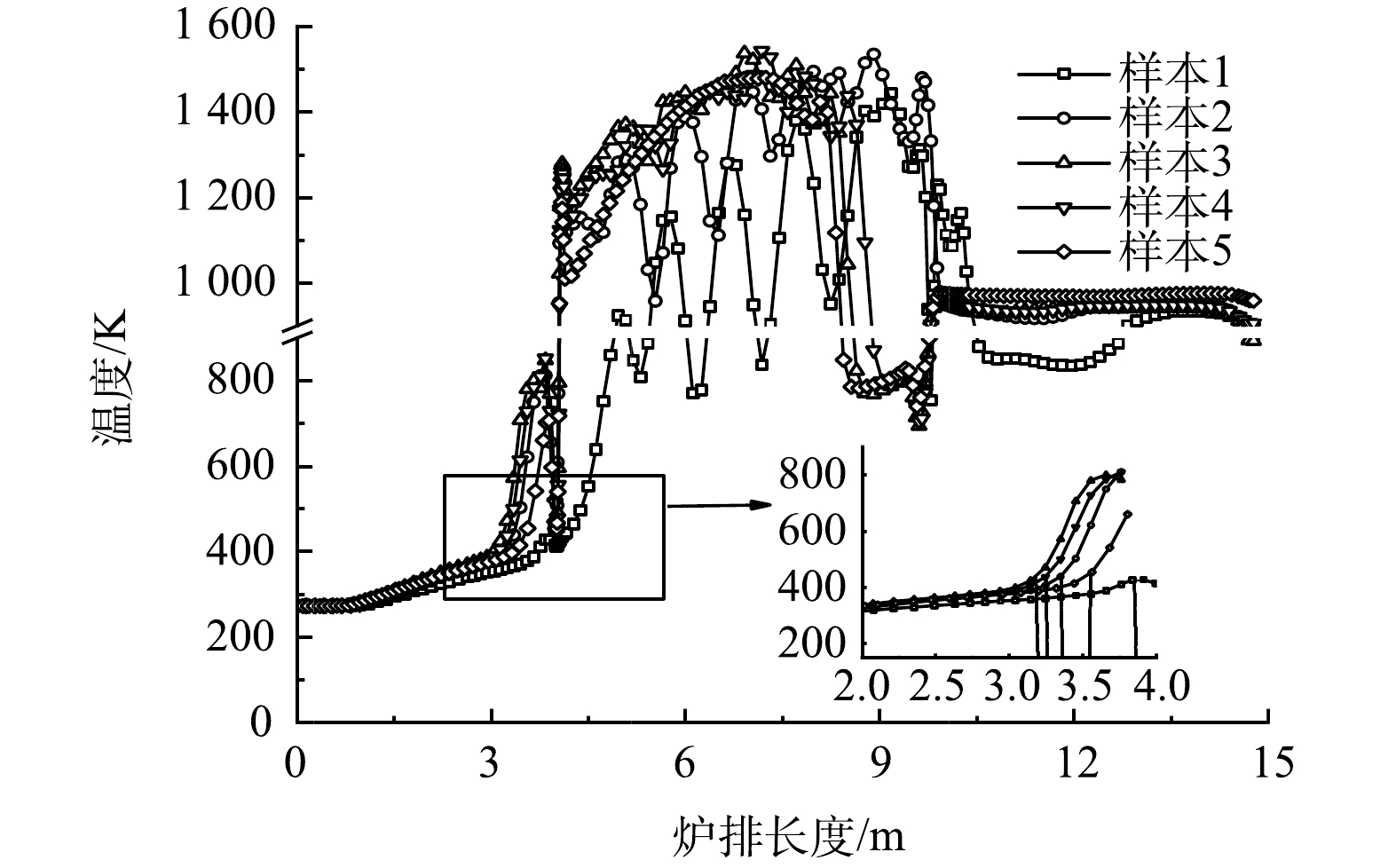

限于篇幅,本节只展示轨道1中样本1的炉膛气相温度分布,如图4所示。轨道1各样本工况床层表面气相温度分布及各工况的着火位置示意如图5所示。所有轨道的汇总模拟计算结果如表3和表4所示。

最后,由式(9)和式(10)分别计算各参数“基本影响”的均值μ和标准差σ,然后进行敏感性分析。

式中:k代表4种运行参数 (T,α,A,t) ;i代表轨道1~4。

式(9)和式(10)中,均值μ表示输入变量对输出值影响的强弱,均值越大,代表对应的参数变量敏感性越强;标准差σ表示输入变量间相互作用的强弱,标准差越大,代表该参数影响模型输出值时与其他参数之间的相互作用越强。利用抽样样本(表2)和模拟结果(表3~表4)分别计算炉膛最高火焰温度、垃圾着火点位置对一次风温度、过量空气系数、干燥段风量占比、垃圾停留时间的Morris敏感性指标μ和标准差σ,结果如图6所示。

从图6 (a) 可看出,4种参数的敏感性指标大小的排序为:垃圾停留时间>一次风温度>干燥段风量占比>过量空气系数。这说明,在4种运行参数中垃圾停留时间和一次风温度对炉内火焰温度影响较大。从图6 (b) 可看出,对垃圾着火点位置影响程度大小的排序:垃圾停留时间>干燥段风量配比>一次风温度>过量空气系数。这说明,垃圾停留时间同样是灵敏度最大的参数。同时,一次风温度和垃圾停留时间的标准差较大,说明其在影响炉内火焰温度和垃圾着火点位置的同时,与其他参数存在较强的相互作用。

-

本节考察处理量1 000 t·d−1的炉排式垃圾焚烧炉,其结构示意如图7。此炉型炉排为一段式炉排 (长9.8 m×宽17.71 m)。炉排下方布置有4个风室,配风比例为0.1∶0.4∶0.4∶0.1。在基准热值垃圾燃烧工况下,一次风温度418 K,二次风温度293 K,过量空气系数1.55,一、二次风比例0.78∶0.22,垃圾停留时间1.75 h。

该炉型的后拱较低,与前拱存在高度差,有利于引导高温烟气流向前拱区域,强化垃圾的干燥。但是,在燃用高热值垃圾时,焚烧炉易出现着火位置靠前、进料口附近温度偏高的问题。本研究重点考察其在高热值垃圾燃烧条件下的运行优化。

模拟计算选取水分和挥发分差异明显的2种城市生活垃圾,比较垃圾热值的变化对炉内燃烧状况的影响。其中,基准热值垃圾的组成为某公司提供的设计基准垃圾,低位发热量为7 953 kJ·kg−1;高热值垃圾的组成引自文献[22],与基准热值相比,高热值垃圾中水分含量仅为14.7%,可燃分显著增加,低位发热量达到11 183 kJ·kg−1。2种垃圾的元素分析和工业分析分别列于表5和表6。

计算网格划分如图7所示。其中,二维模型网格数8 093,三维模型网格数为3.45×106。边界条件设置基本与1.3小节中相同。模拟计算分为二维床层瞬态燃烧计算和三维炉膛气相稳态燃烧计算,详细见参考文献[16]。

-

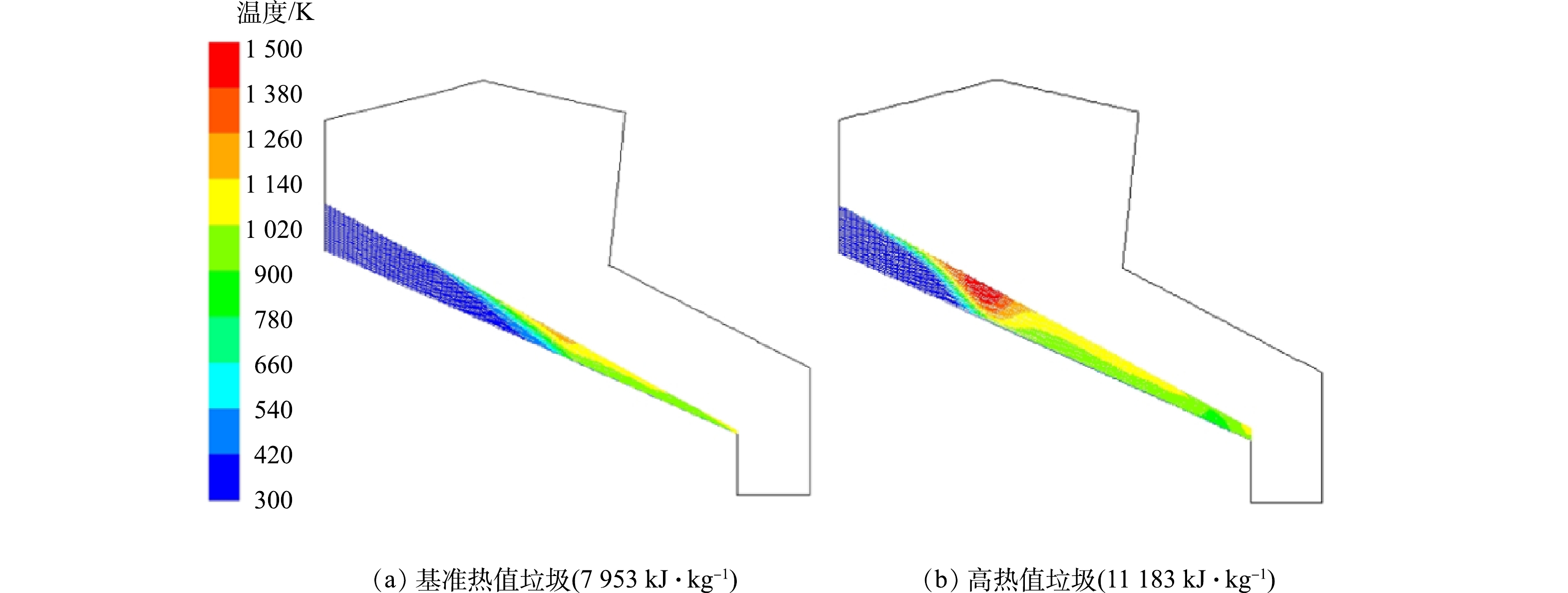

图8显示了2种热值垃圾燃烧工况下的床层内部固相温度分布。床层上部温度普遍高于底部温度,这说明床层中反应过程是由上往下逐渐扩散进行的。在高热值垃圾工况下,床层内固相温度明显升高,高温位置前移,说明垃圾的着火位置大幅提前。

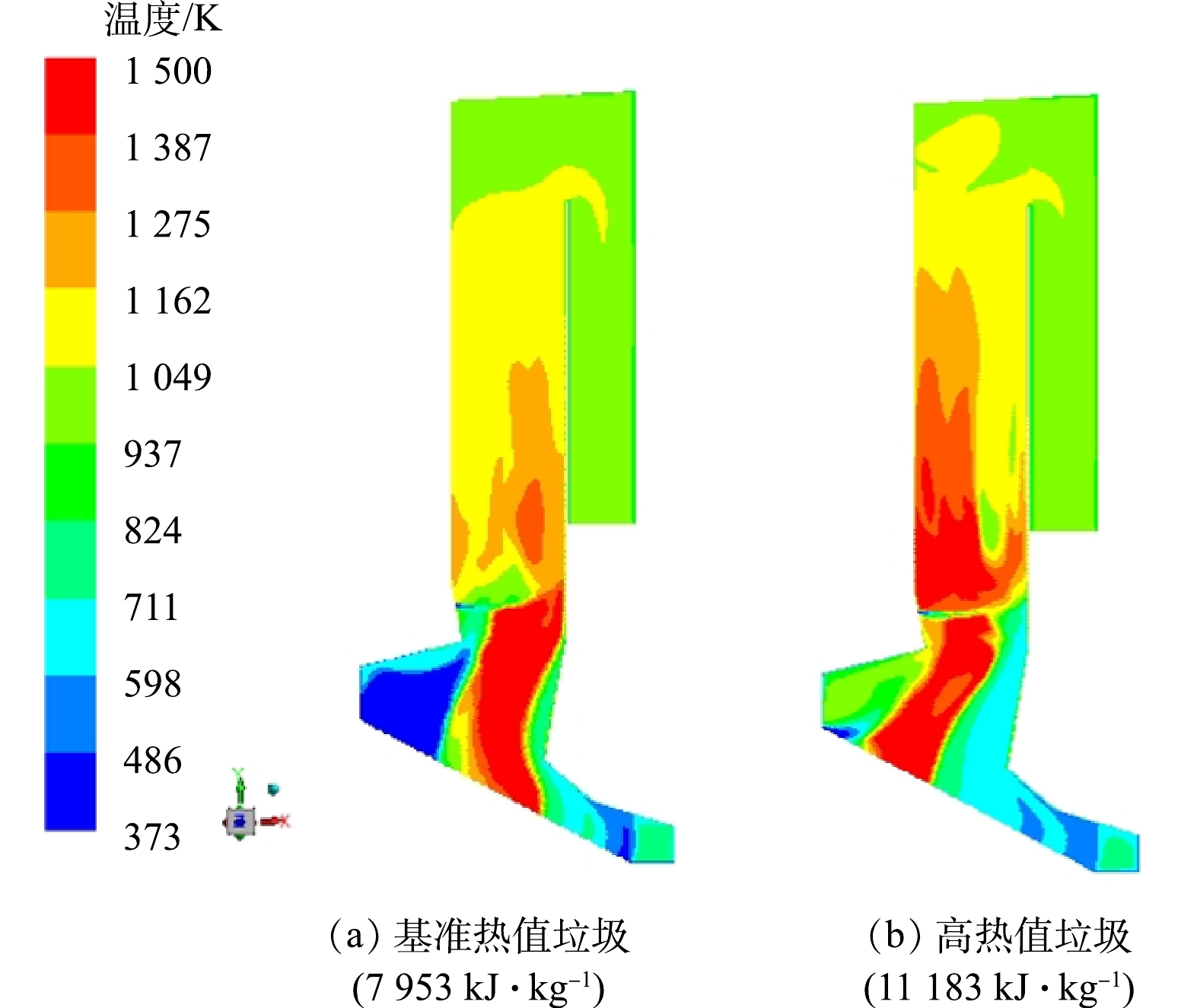

图9显示了2种热值垃圾工况下的炉膛中心截面气相温度分布。与基准热值垃圾工况比较,高热值垃圾的高温燃烧区位置靠前,前拱与炉排之间区域的温度明显升高,易造成进料口发生回火现象。另外,烟道内的高温区域面积明显增大,前墙(进料侧)向火侧附近温度较高,易造成壁面的结焦腐蚀。这是因为,垃圾着火点位置前移,导致向上流动的高温烟气向前墙偏移,不利于其与后墙二次风充分的混合燃烧,造成烟道内温度分布不均匀。

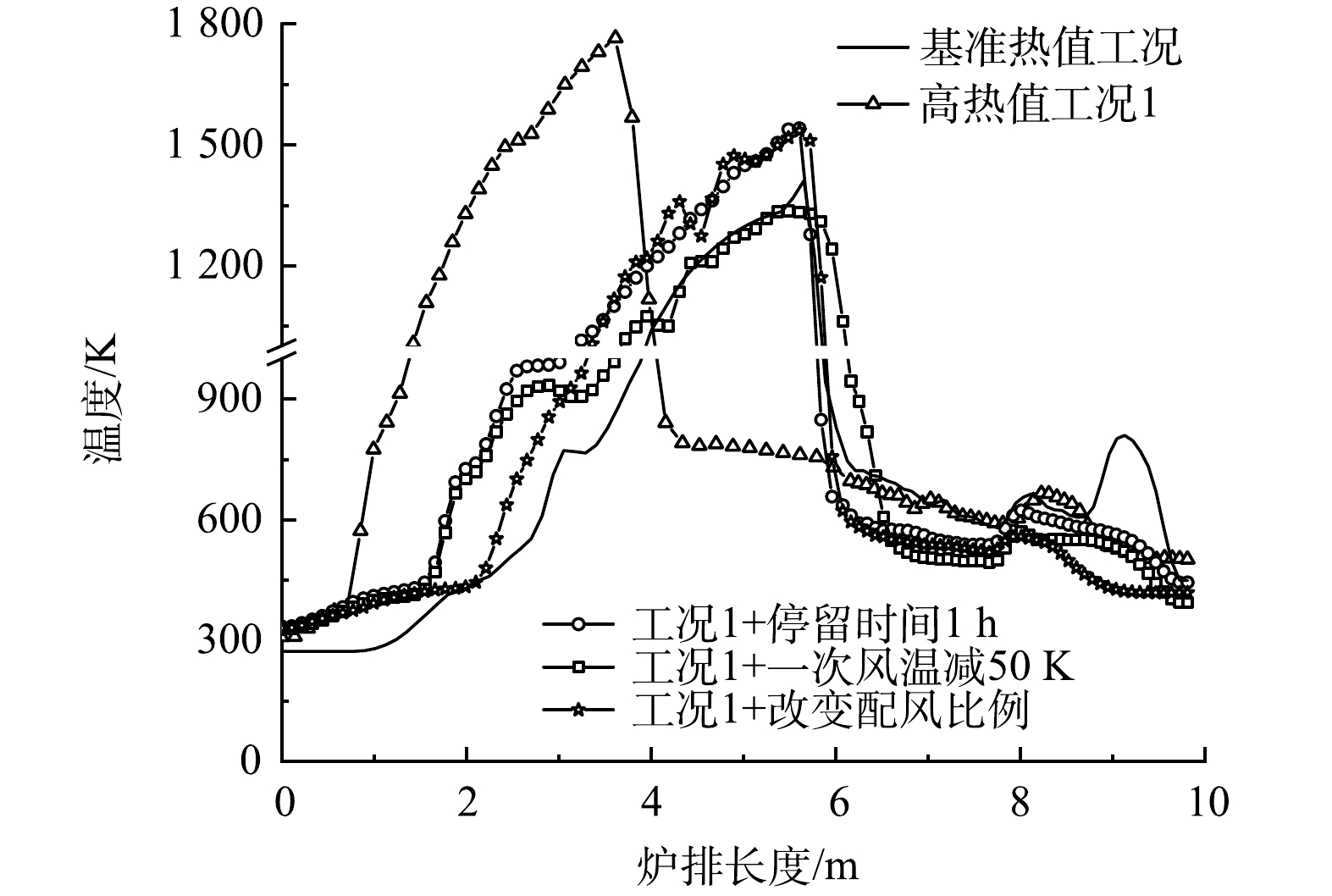

1) 送风参数及垃圾停留时间优化。针对焚烧炉在燃用高热值垃圾出现的着火位置太过靠前的问题,由敏感性分析结论推断,应首先对垃圾停留时间进行调整,同时还可对干燥段风量占比和一次风温度进行调整,从而改变垃圾着火点位置。工况1为燃用高热值垃圾时沿用基准垃圾的运行条件,在工况1的基础上,对垃圾停留时间、各段炉排配风比例和一次风温度进行调整,分别得到工况2 (工况1+停留时间1 h)、工况3 (工况2+一次风温度降低50 K)和工况4 (工况2+改变炉排配风比),具体运行参数如表7所示。

图10比较了工况1~4的床层表面温度分布,并与基准热值垃圾工况(实线)进行比较。缩短停留时间至1 h后 (工况2)高温燃烧区位置明显后移,分布在炉排的1.6~6.2 m处,燃烧区更为分散,床层表面最高温度降低。这说明,缩短垃圾停留时间能显著延迟垃圾着火的位置,使燃烧区后移。同时,降低一次风温度50 K (工况3)对垃圾着火位置影响较小,但床层表面最高温度降低,燃烧区范围增大,分布在炉排的1.6~6.5 m处。改变一次风配风比例后 (工况4)垃圾着火位置后移,高温燃烧区分布在炉排的2.2~6.1 m,燃烧区位置较为接近基准垃圾工况。改变配风参数和停留时间后垃圾燃烧特性与前述的敏感性分析结论一致。此外,在缩短垃圾停留时间的同时,减少炉排前半段配风比例对垃圾着火点位置的影响更为明显,这说明各参数的影响相互叠加。若同步与降低一次风温度,可以有效降低炉膛火焰温度。

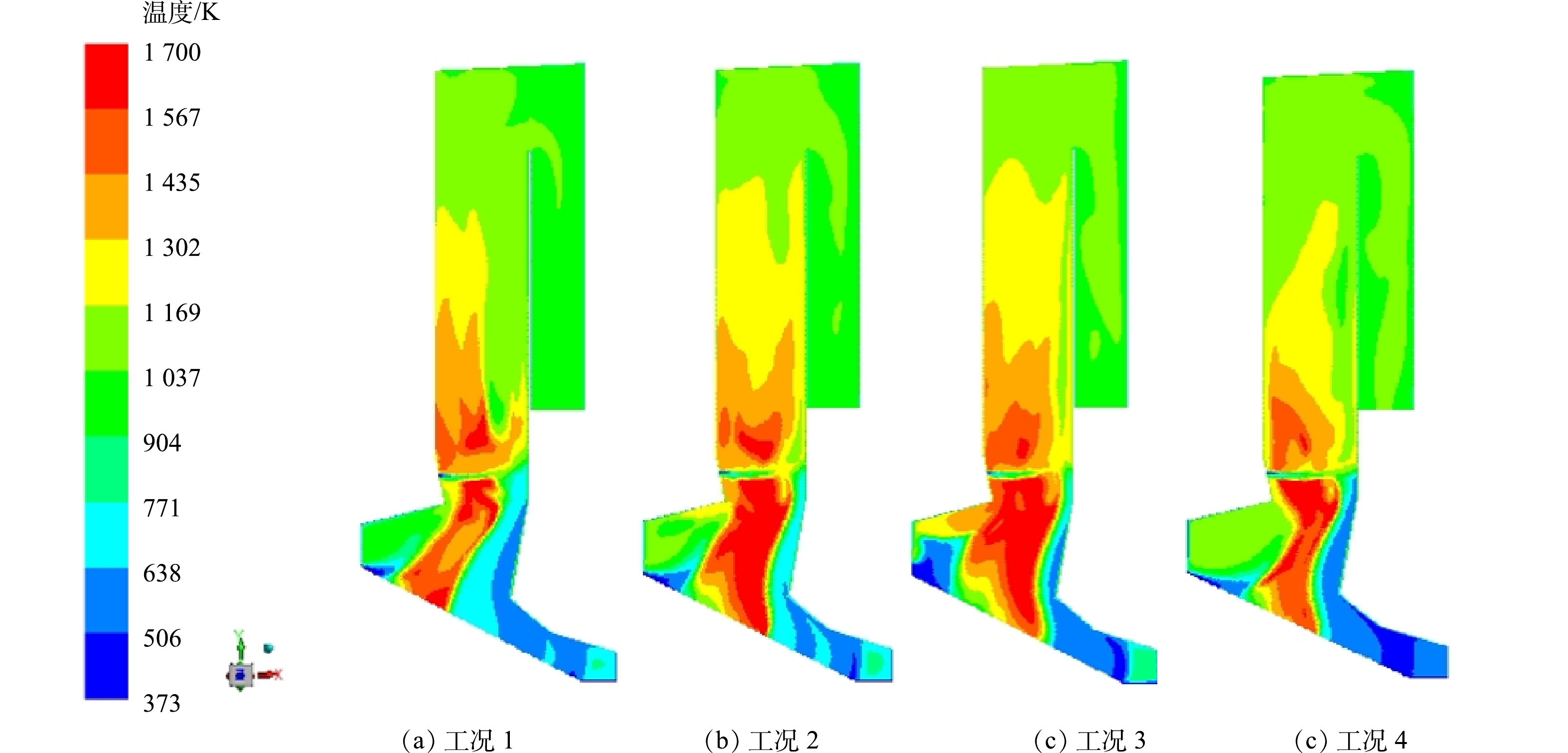

图11表示各工况的炉膛中心截面温度分布。工况2的高温燃烧区整体后移,且相对基准工况1更为分散,一烟道内温度分布较为均匀。工况3与工况2的炉内温度分布相近,结合图10可看出,在高热值垃圾工况下,一次风温度由418 K降至368 K,对整体炉内的燃烧影响较小。比较工况4和工况2可知,高温燃烧区更为靠后,且较为集中,烟道内的高温区域减小。比较工况4和工况3可知,工况4中烟道内的高温区域面积较小,高温贴墙现象得到改善。

表8列出了4种工况的第1烟道内前侧壁面附近平均温度、烟气停留时间和出口氧量的体积分数。从表8可知,4种工况的第1烟道出口氧量的体积分数均满足《生活就焚烧污染控制标准(GB18485-2014)》[23]中不低于6%的要求,且烟气停留时间均超过2 s。工况4的前墙壁面附近温度最低,相对于工况1,平均温度下降了93 K,且烟气停留时间适中,达到2.48 s,是4个工况中的较优工况。

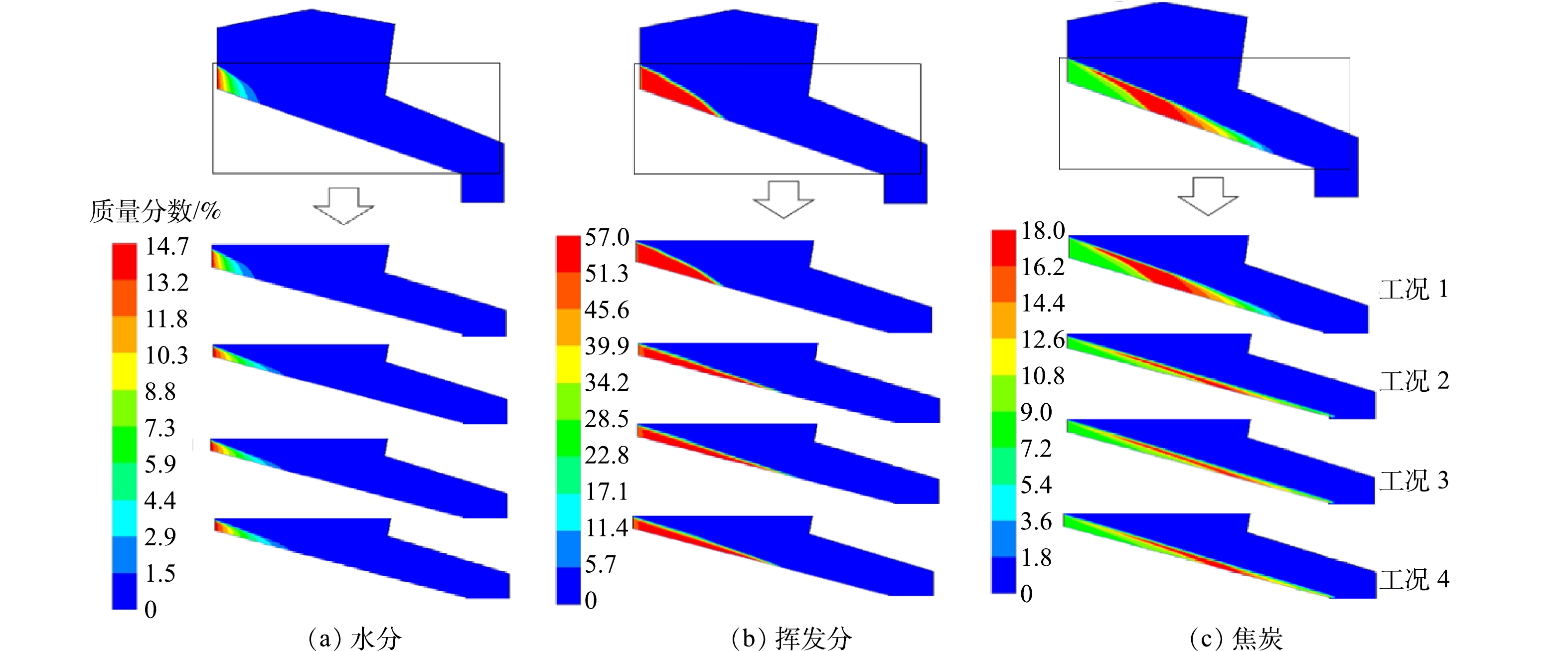

图12比较了4种工况下床层内固体质量分数分布。由图12可知,缩短垃圾停留时间可使水分蒸发速率减慢,推迟水分蒸发和挥发分的释放与燃烧,进而使垃圾着火点位置后移,工况2至工况4均未出现基准工况的“断烧现象”,说明燃烧位置较为合理。

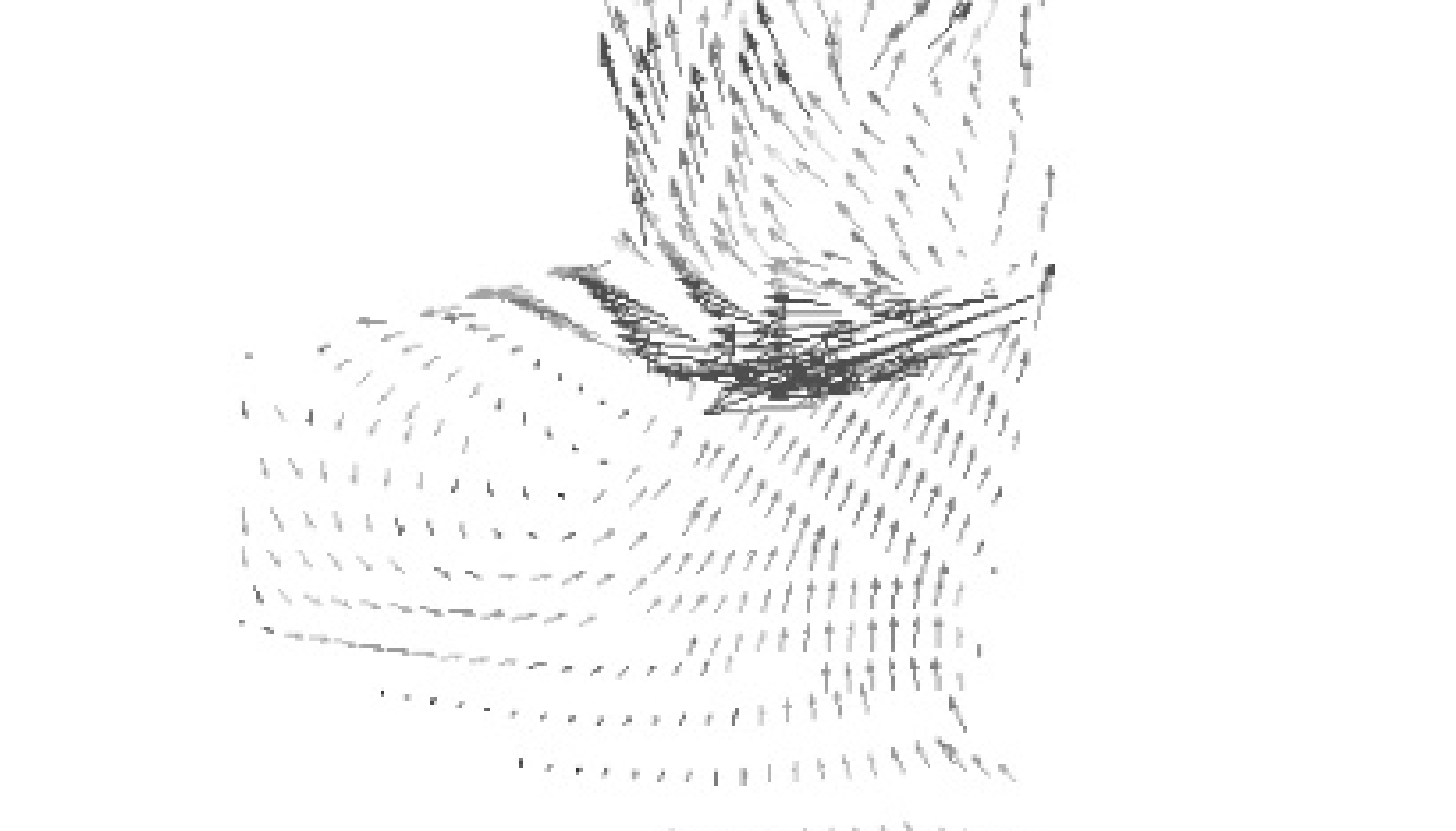

图13显示了工况4中炉膛中心截面的速度矢量分布。从图13中可知,高热值垃圾工况中,由于送风量的增加以及入射角度下倾,后墙二次风的流速增大,造成部分高温烟气在二次风的影响下流向前拱与炉排之间的区域,形成回流,造成此区域温度偏高(见图11)。此现象易造成着火位置提前。

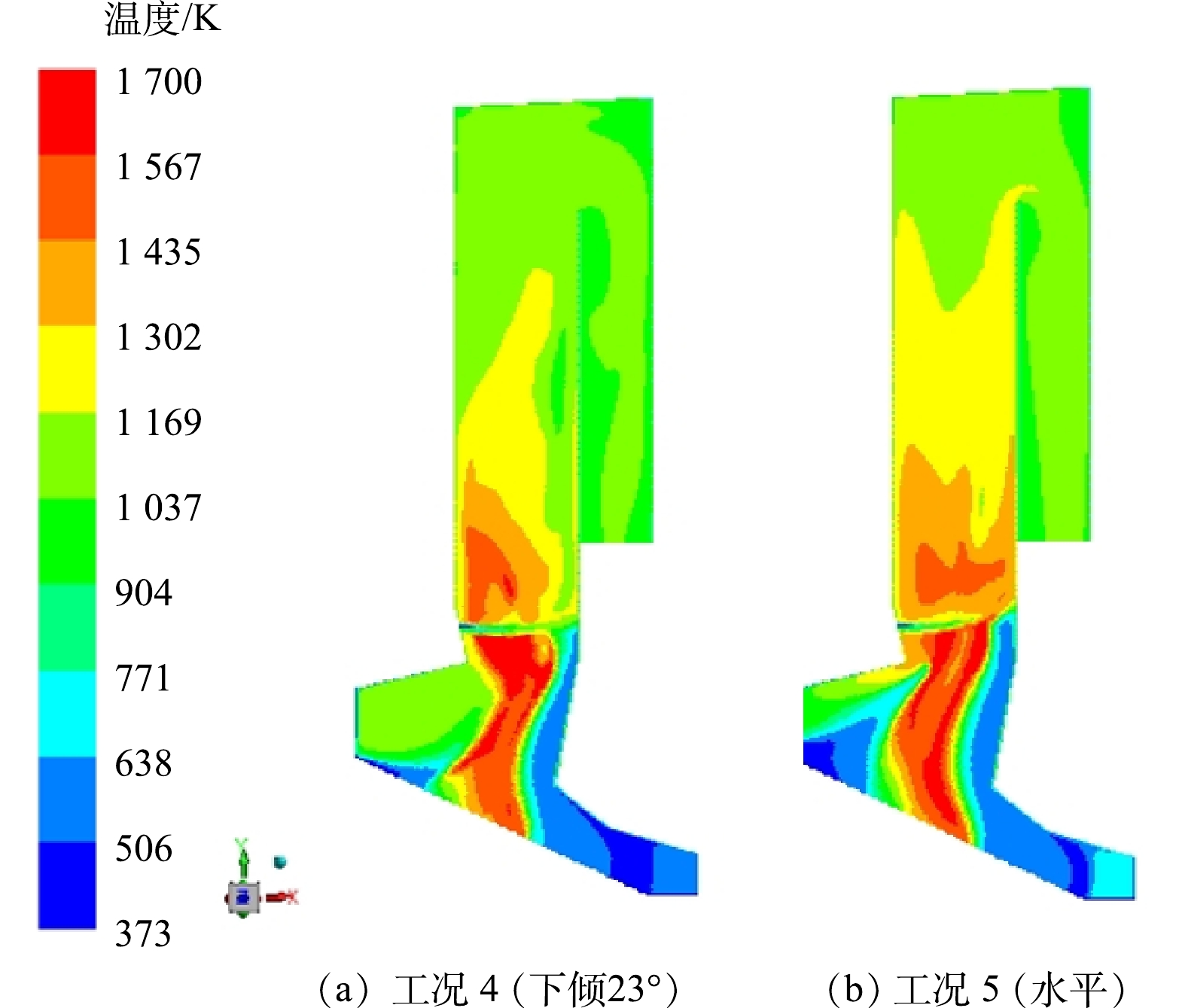

2) 后墙二次风角度优化。为解决工况4中高温烟气在前拱与炉排之间区域产生回流的问题,现对后墙二次风的入射角进行调整,将后墙二次风入射角由下倾23°调整至水平 (工况5)。图14比较了工况4和工况5的炉内温度分布。可以看出,喉部附近的温度偏移得到纠正,烟道内温度分布趋于均匀。

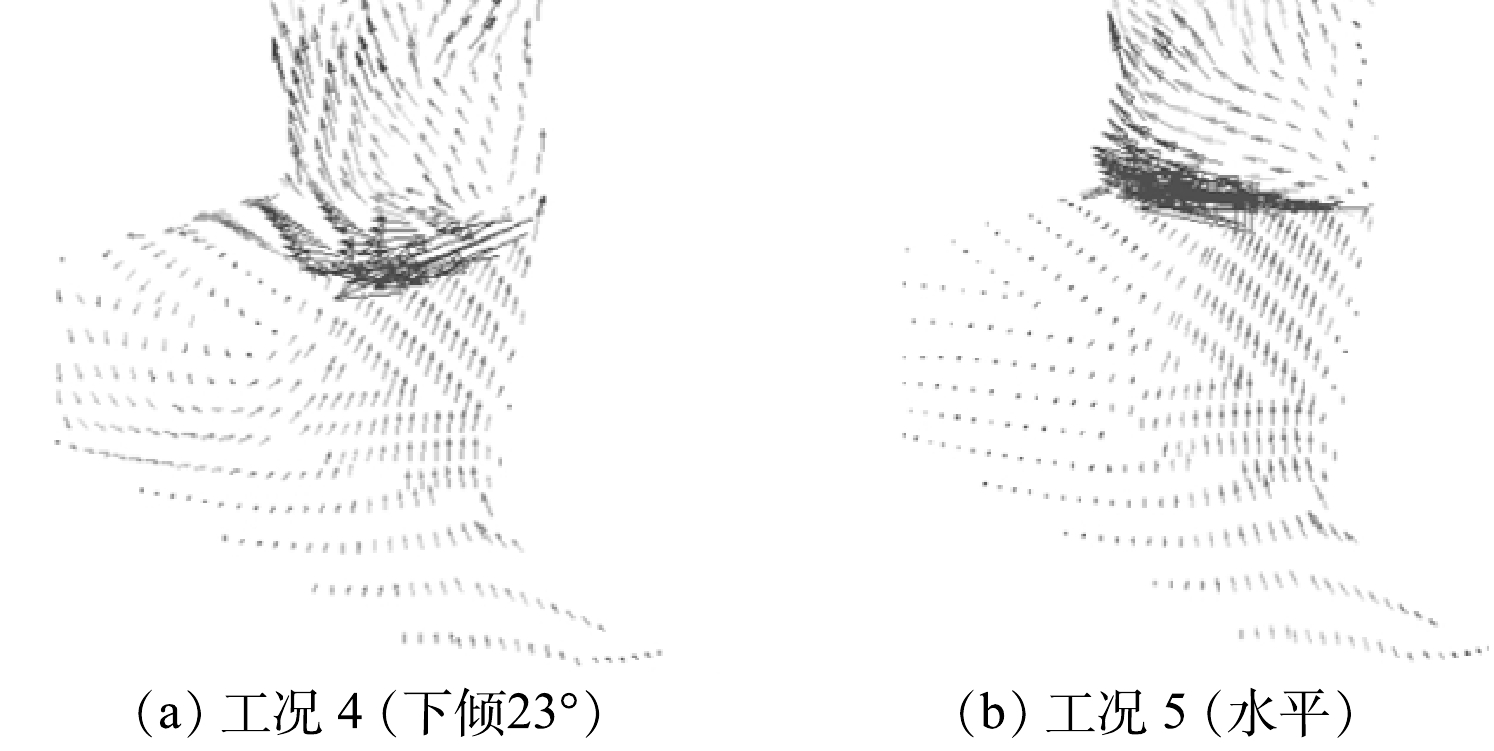

图15显示了工况4和工况5的下部炉膛中心截面的速度矢量分布。从图15中明显看出,前拱与炉排之间区域的高温烟气回流现象在工况5中消失。分析其可能的原因是,后墙二次风入射角的减小,使二次风与高温烟气的混合位置上移,喉口流通面积收缩,导致高温烟气流速增大,流向不易受到二次风的干扰。

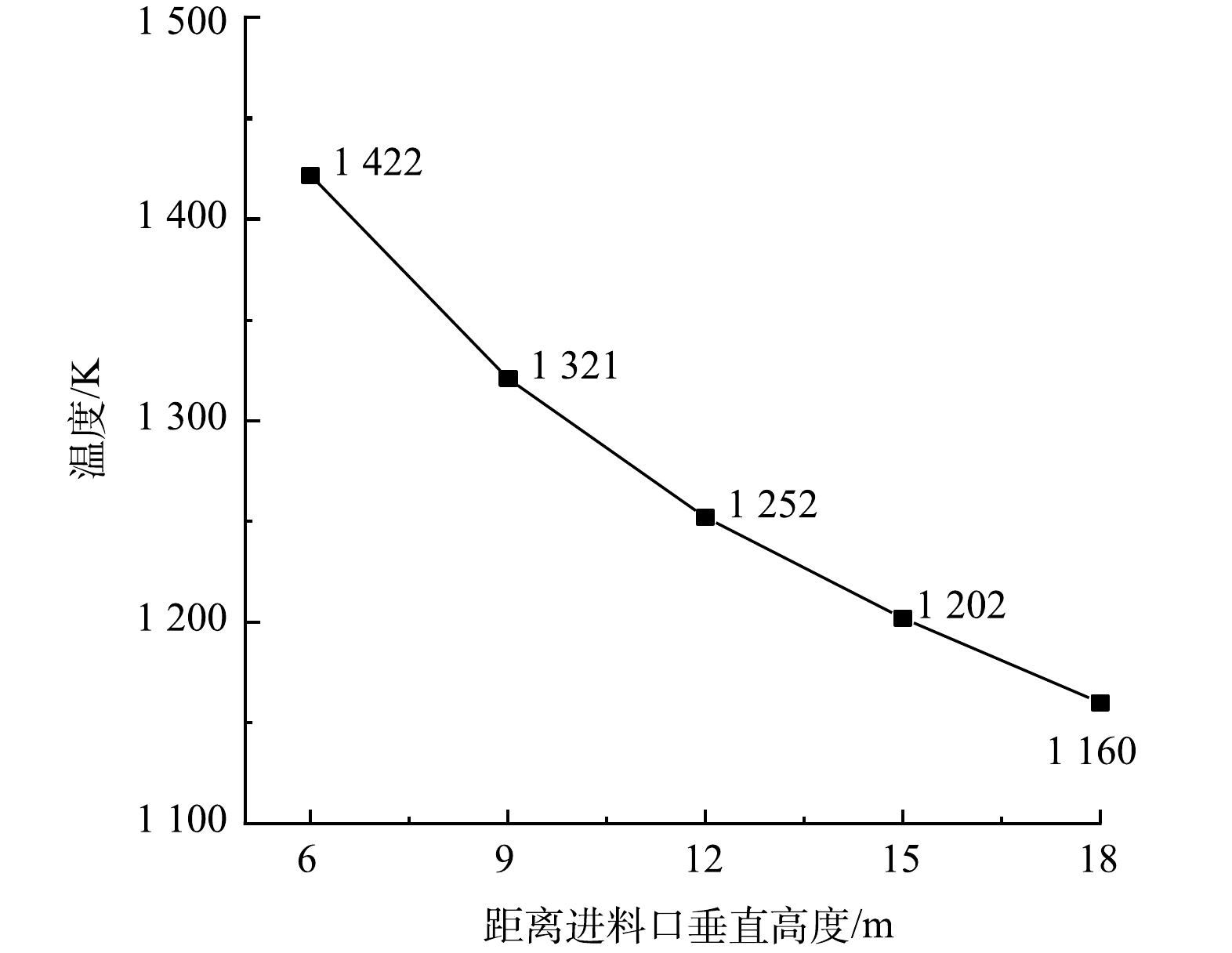

图16显示了工况5烟道内不同水平截面(各截面与进料口的垂直高度分别为6 、9 、12、15 和18 m)的平均温度变化曲线,从计算结果可得,工况5的第一烟道出口气相组分中φ(O2)和φ(CO)分别为6.81%、1.01×10−6,烟气停留时间为2.29 s。结合图16可知,烟道内温度从1 422 K降至1 160 K,各截面的温度均高于1 123 K,烟气停留时间为2.29 s,符合850 ℃大于2 s的要求。且一烟道出口φ(O2)不低于6%,φ(CO)不高于8.0×10−5。因此,合理调整二次风的入射角有利于对高热值垃圾的燃烧过程调控。

-

1) 在一次风温度、过量空气系数、干燥段配风比例和垃圾停留时间4种运行参数中,垃圾停留时间对炉排上垃圾的着火点位置影响最大,是最重要的控制参数。

2) 同时缩短垃圾停留时间至1 h和降低第二段炉排配风比例为0.2可使着火点位置从炉排1 m延后至2.2 m处,使烟道前侧壁面附近温度相对基准工况降低93 K,缓解壁面结焦风险。与降低一次风温度比较,改变配风比例更为有效,烟道内高温贴墙得到改善。

3) 进一步调整后墙二次风入射角至水平,可使进料口壁面附近温度显著降低,且前墙烟道内温度和出口气体体积分数均满足国家排放标准,该运行参数调整方案更为适应高热值垃圾的燃烧。

炉排式垃圾焚烧炉参数敏感性分析与燃用高热值垃圾运行优化的数值模拟

Sensitivity analysis on operating parameters for moving-grate incinerators and numerical simulations for improvements of burning high calorific value wastes

-

摘要: 针对垃圾热值提高造成的炉排式垃圾焚烧炉受热面超温问题,采用计算流体力学(CFD)方法模拟焚烧炉内垃圾焚烧过程,并将模拟结果与Morris敏感性分析方法结合,考察一次风温度、过量空气系数、干燥段风量占比和垃圾停留时间4个输入参数改变对垃圾着火位置和下炉膛最高烟气温度2个输出参数的敏感性,以评估各参数对炉内垃圾焚烧的影响,得到更为有效的运行参数调整方案。结果表明,垃圾停留时间是最敏感的控制参数,一次风温度和炉排配风比例也是较敏感的参数。在此基础上,对某1 000 t·d−1焚烧炉燃用高热值垃圾运行优化开展模拟分析发现,缩短垃圾停留时间和调整炉排配风比例使着火点位置接近基准垃圾工况,使烟道前侧壁面附近温度降低93 K;进一步调整后墙二次风入射角至水平,可显著降低进料口壁面附近温度,且烟气温度、氧气和未燃气体的体积分数均满足国家排放标准。本研究结果可为炉排式垃圾焚烧炉燃用高热值垃圾的运行优化提供参考。Abstract: In order to solve the over-temperature problem on the heat exchanger surface of incinerators burning high calorific value wastes, CFD simulations were performed to analyze the combustion process in the moving grate waste incinerators. And the simulation results were combined with the Morris sensitivity analysis method to investigate the sensitivity of four input parameters of primary air temperature, excess air coefficient, proportion of primary air in the drying section and waste residence time on the two output parameters of waste ignition position and maximum flue gas temperature of the lower furnace. The influence of each parameter on the incineration of waste in the furnace, and a more effective operating parameter adjustment scheme was obtained. The results showed that of the four operating parameters, the residence time of waste over the grate was the most important controlling parameter to determine the ignition location on the grate. The primary air temperature and air distribution ratios were found as sensitive inputs. On this basis, a 1 000 t·d−1 incinerator of high calorific value wastes was numerically modelled. It was found that the combination of short residence time and a small air distribution ratio of the devitalization stage could adjust the ignition location effectively, and reduced the flue gas temperature near the front side wall by 93 K. Furthermore, by adjusting the secondary air incidence angle of the rear wall to horizontal, the wall temperature near the waste inlet decreased significantly, and the flue gas temperature, oxygen and unburned gas contents at the exit satisfied the national emission standards. The results of this study can provide a reference for the optimal operation of burning high calorific value waste in moving grate waste incinerators.

-

垃圾焚烧发电是生活垃圾资源化利用的重要手段。为了提高垃圾的资源化利用效率,我国于2017年发布了《生活垃圾分类制度实施方案》[1],强化城市生活垃圾分类收集与处置。截至2020年,我国垃圾焚烧处理量占总生活垃圾处理量的比例已达到62.3%[2]。同时,生活垃圾的热值显著提高,可达8 790~13 810 kJ·kg−1[3],远超过当前运行的炉排式垃圾焚烧炉的设计基准热值(约为6 000 kJ·kg−1)[4]。燃用高热值垃圾后,焚烧炉普遍出现着火位置靠前,进料口附近温度升高,炉内受热面超温腐蚀等技术问题[5],制约了焚烧炉的稳定运行。因此,焚烧炉的运行参数势必要进行优化调整。

为适应垃圾热值的提高,工程项目常采用调整炉膛送风参数(送风温度、过量空气系数、各段炉排配风比例)和垃圾停留时间等手段。已有大量文献报道计算流体力学(CFD)方法在这一方面的应用。YAN等[6]研究发现,增加一次风温度,水分蒸发和脱挥发分速率加快,炉内温度水平提高。方海林[7]研究发现,过量空气系数的增大会导致第一烟道内的烟气温度下降且分布更为均匀。王占磊[8]研究发现,当垃圾热值较高时,将干燥段/燃烧段的风量配比从35%/45%调整为30%/50%,可防止喉部出口处出现超温。但是,现有研究主要考虑单一运行参数的影响,未考虑多种参数的相互影响和协同作用。在炉排式垃圾焚烧炉的设计和运行中,由于各工艺参数的影响程度不一,其调整往往基于现场经验。若采用工程领域广泛采用的敏感性分析方法[9-10],基于大量可靠的CFD模拟数据,评估诸多工艺参数对炉内垃圾焚烧的影响,则有望找到更有效的调整方案。

目前,广泛采用的 “FLIC+FLUENT”迭代模拟方法人为分割炉排燃烧与炉膛燃烧,忽略两者之间的实时动态耦合特性,导致计算成本高,模拟精度也有局限性,难以全面地评估各工艺参数对焚烧过程的影响[11-14]。单朋等[15]和夏梓洪等[16]提出了适用于工程化垃圾焚烧模拟的CFD模型,实现了炉排-炉膛的直接实时耦合,能够快速评估炉膛结构和工艺参数改变对床层燃烧的影响。本研究拟采用该模型对某1 000 t·d−1的炉排式焚烧炉燃用高热值垃圾的运行工况进行优化分析,验证炉膛燃烧的调节规律,以明确适应高热值垃圾燃烧运行参数的调整方案。

1. CFD模拟和运行参数敏感性分析

1.1 模拟计算原理

本研究采用的工程化垃圾焚烧炉CFD模型将焚烧炉划分为炉排床层和炉膛2个计算域。在床层计算域内,利用颗粒动理学 (KTGF)来描述固相颗粒的流变性质,模拟颗粒相的压力和粘性[17],构建了气固两相的传递-反应模型。在床层上方的炉膛计算域内,采用有限速率/涡耗散模型描述高温烟气的湍流燃烧过程。2区域统一采用P1模型模拟炉内气固两相的辐射热流分布。在已知炉排和炉膛几何边界条件、垃圾处理量、初始床高、垃圾物性和配风参数等输入参数的条件下,该CFD模型能够根据计算域变化自动切换气固两相或气相模型,从而获得床层内气固相温度、成分和碳转化率分布,以及炉膛内气相流场、温度场和组分分布。模型的构建原理与求解过程概括如图1,详细的控制方程和子模型介绍见参考文献[16-17]。

在垃圾焚烧过程中,本模型主要考虑水分蒸发、挥发分释放、挥发分燃烧和焦炭氧化4个子过程。水分蒸发速率用式(1)和式(2)计算。

Revap=DH2OSh(Cw,s−Cw,g)/ds,Ts<100∘C (1) Revap=(Ts−Tevap)ρwcp,w/HevapΔt,Ts≥100∘C (2) 式中:Revap为水分蒸发速率,kmol·(m3·s)−1;DH2O为水分扩散系数;ds为颗粒直径,m;Sh为舍伍德数;Cw,s为固相状态下饱和水蒸气密度,kg·m−3;Cw,g为气相中的水蒸气密度,kg·m−3;Ts为颗粒温度,K;Tevap为蒸发温度,K;ρw为固相密度,kg·m−3;cp,w为固相中颗粒的比热容,J·(kg·K)−1;Hevap为水的气化潜热,J·kmol−1;

Δt 挥发分释放速率用式(3)计算[18]。

Rdevol=3 000exp(−69 000RTs)ρsYvol (3) 式中:Rdevol为挥发分析出速率,kmol·(m3·s)−1;R为通用气体常数,8.314 5 J·(K·mol)−1;Yvol为床层中挥发分质量分数。挥发分释放的组分包括CmHn、CO2和H2O。其中,m、n的值根据垃圾的C、H、O组成计算求得。

挥发分 (CmHn、CO)燃烧速率用式(4)和式(5)计算[19-20]。

R(CmHn)=2.345×1012×exp(−1.7×105RTg)×C0.5CmHn×CO2 (4) R(CO)=2.239×1012×exp(−1.7×105RTg)×CCO×C0.25O2×C0.5H2O (5) 式中:R(CmHn)、R(CO)分别为CmHn和CO的燃烧速率,kmol·(m3·s)−1;Tg为气相温度,K;c(CmHn)、c(CO)、c(O2)和c(H2O)分别为CmHn、CO、O2和H2O对应的气体浓度,kmol·m−3。

焦炭燃烧速率采用式(6)计算[21]。

Rchar=p(O2)/p(O2)(1kd+1kr)(1kd+1kr) (6) 式中:Rchar为焦炭的燃烧速率,kmol·(m3·s)−1;p(O2)为氧气的分压,Pa;kd=ψShwcDO2/RTgds,为扩散速率;ψ为化学计量数;wc为碳分子量;kr=0.871×exp(−20 000/1.987/Ts),为化学反应动力学速率。

1.2 模拟对象

敏感性分析选取750 t·d−1处理量的炉排式垃圾焚烧炉为模拟对象,其结构简图如图2所示。针对该焚烧炉的模拟分析和可靠性验证见文献[15-17],本研究以文献[15]提供的运行参数和垃圾成分作为基准工况,基准垃圾低位热值为7 115 kJ·kg−1。

图 2 750 t·d−1焚烧炉的结构示意图[15]Figure 2. Schematic diagram of 750 t·d−1 incinerator

图 2 750 t·d−1焚烧炉的结构示意图[15]Figure 2. Schematic diagram of 750 t·d−1 incinerator1.3 计算网格和边界条件

计算采用二维CFD模型模拟750 t·d−1焚烧炉喉部以下的床层和炉膛气固两相燃烧过程,以便快捷地为后续敏感性分析提供充分的数据库。网格划分如图3所示,计算域网格全部为四边形,使用加密网格对模拟计算结果无影响。

边界条件具体设置如下:设置炉排一次风入口为速度入口;喉部出口为质量流出边界,内部发射率为0.5,出口等效黑体温度设置为1 000 K,以替代二次风对床层燃烧的影响。前后拱和灰斗均设置为绝热壁面,气相边界和固相边界分别设置为无滑移和部分滑移,近壁面采用标准壁面函数。垃圾入口用速度入口边界,进料速度与炉排运动速度相同,垃圾入口高度 (H) 由垃圾处理量、垃圾停留时间和炉排尺寸共同决定,计算公式为:H=[(垃圾日处理量×停留时间/24)/堆密度]/炉排面积。

离散格式:组分、速度、湍流和温度(能量方程)的计算采用二阶离散格式,气固相的体积分数采用QUICK格式,模拟采用PC-SIMPLE算法求解压力-速度耦合方程。计算时间步长为1 s,计算物理时间为1.75 h (即6 300 s),单个工况在16 CPU工作站上的计算耗时约3 h。

1.4 运行参数敏感性分析

垃圾燃烧过程受多个运行参数影响,主要包括炉膛送风参数 (一次风温度T、干燥段风量占比A和过量空气系数α) 和垃圾停留时间t等。本研究采用Morris方法开展敏感性分析,确定不同运行参数对炉膛最高火焰温度和着火点位置的影响程度。Morris法也称基本效应法,是一种应用广泛的全局性敏感性分析法 [10]。根据垃圾焚烧炉运行的相关经验,已知一次风温度、过量空气系数、干燥段风量占比和垃圾停留时间等4个参数的变化范围如表1示。本研究采用4轨道,5水平抽样,得到20组运行参数的抽样样本,具体抽样样本见表2。然后将各组运行参数作为输入条件,分别进行CFD模拟计算,对模拟结果处理提取炉膛最高火焰温度Tmax和着火点位置LIg(床层表面气相温度首次跃升的点)2组参数作为样本输出值,然后由式(7)和式(8)轮流计算4种运行参数对样本输出值的“基本影响”(elementary effect, EE) [10]。

表 1 焚烧炉运行参数的变化范围Table 1. Variation ranges of incinerator’s operating parameters考察参数 符号 量纲 范围 一次风温度 T K T~U(423,483) 过量空气系数 α — α~U(1.35,1.75) 干燥段风量占比 A — A~U(0.1,0.3) 垃圾停留时间 t h t~U(1.5,2) 表 2 焚烧炉运行参数的抽样样本Table 2. Samples of incinerator’s operating parameters样本 轨道1 轨道2 轨道3 轨道4 1 (438,1.55,0.2,1.75) (468,1.75,0.3,1.75) (453,1.65,0.2,2) (453,1.55,0.15,1.75) 2 (453,1.55,0.2,1.75) (483,1.75,0.3,1.75) (453,1.55,0.2,2) (453,1.55,0.1,1.75) 3 (453,1.55,0.25,1.75) (483,1.75,0.3,1.625) (453,1.55,0.15,2) (453,1.45,0.1,1.75) 4 (453,1.45,0.25,1.75) (483,1.65,0.3,1.625) (468,1.55,0.15,2) (438,1.45,0.1,1.75) 5 (453,1.45,0.25,1.625) (483,1.65,0.25,1.625) (468,1.55,0.15,1.875) (438,1.45,0.1,1.875) EETmax=(Timax,j+1−Timax,j)/Δ (7) EELig=(Liig,j+1−Liig,j)/Δ (8) 其中:i代表轨道1~4;j代表样本1~4;△为参数的变化率。

限于篇幅,本节只展示轨道1中样本1的炉膛气相温度分布,如图4所示。轨道1各样本工况床层表面气相温度分布及各工况的着火位置示意如图5所示。所有轨道的汇总模拟计算结果如表3和表4所示。

表 3 下炉膛火焰最高温度Table 3. Maximum flame temperatures of lower furnace样本 下炉膛最高温度/K 轨道1 轨道2 轨道3 轨道4 1 1 456 1 500 1 524 1 461 2 1 565 1 483 1 500 1 459 3 1 546 1 450 1 530 1 428 4 1 548 1 480 1 532 1 396 5 1 493 1 502 1 471 1 458 表 4 床层垃圾着火点位置Table 4. Ignition locations on wastes bed样本 着火点位置/m 轨道1 轨道2 轨道3 轨道4 1 3.76 3.24 3.05 4.38 2 3.35 3.35 3.16 5.19 3 3.14 3.99 3.21 5.07 4 3.24 3.44 3.59 5.65 5 3.56 3.56 4.67 5.48 最后,由式(9)和式(10)分别计算各参数“基本影响”的均值μ和标准差σ,然后进行敏感性分析。

μk=4∑i=1EEk,i/4 (9) σk=√4∑i=1(EEk,i−μk)2/4 (10) 式中:k代表4种运行参数 (T,α,A,t) ;i代表轨道1~4。

式(9)和式(10)中,均值μ表示输入变量对输出值影响的强弱,均值越大,代表对应的参数变量敏感性越强;标准差σ表示输入变量间相互作用的强弱,标准差越大,代表该参数影响模型输出值时与其他参数之间的相互作用越强。利用抽样样本(表2)和模拟结果(表3~表4)分别计算炉膛最高火焰温度、垃圾着火点位置对一次风温度、过量空气系数、干燥段风量占比、垃圾停留时间的Morris敏感性指标μ和标准差σ,结果如图6所示。

从图6 (a) 可看出,4种参数的敏感性指标大小的排序为:垃圾停留时间>一次风温度>干燥段风量占比>过量空气系数。这说明,在4种运行参数中垃圾停留时间和一次风温度对炉内火焰温度影响较大。从图6 (b) 可看出,对垃圾着火点位置影响程度大小的排序:垃圾停留时间>干燥段风量配比>一次风温度>过量空气系数。这说明,垃圾停留时间同样是灵敏度最大的参数。同时,一次风温度和垃圾停留时间的标准差较大,说明其在影响炉内火焰温度和垃圾着火点位置的同时,与其他参数存在较强的相互作用。

2. 燃用高热值垃圾工况的运行优化

2.1 模拟对象

本节考察处理量1 000 t·d−1的炉排式垃圾焚烧炉,其结构示意如图7。此炉型炉排为一段式炉排 (长9.8 m×宽17.71 m)。炉排下方布置有4个风室,配风比例为0.1∶0.4∶0.4∶0.1。在基准热值垃圾燃烧工况下,一次风温度418 K,二次风温度293 K,过量空气系数1.55,一、二次风比例0.78∶0.22,垃圾停留时间1.75 h。

该炉型的后拱较低,与前拱存在高度差,有利于引导高温烟气流向前拱区域,强化垃圾的干燥。但是,在燃用高热值垃圾时,焚烧炉易出现着火位置靠前、进料口附近温度偏高的问题。本研究重点考察其在高热值垃圾燃烧条件下的运行优化。

模拟计算选取水分和挥发分差异明显的2种城市生活垃圾,比较垃圾热值的变化对炉内燃烧状况的影响。其中,基准热值垃圾的组成为某公司提供的设计基准垃圾,低位发热量为7 953 kJ·kg−1;高热值垃圾的组成引自文献[22],与基准热值相比,高热值垃圾中水分含量仅为14.7%,可燃分显著增加,低位发热量达到11 183 kJ·kg−1。2种垃圾的元素分析和工业分析分别列于表5和表6。

表 5 2种垃圾的元素分析Table 5. Ultimate analysis of two MSWs% 成分 基准热值垃圾 高热值垃圾 Cdaf 57.02 52.32 Hdaf 8.58 6.57 Odaf 31.69 38.26 Ndaf 1.42 1.75 St,d 0.04 0.08 Cldaf 1.23 0.97 表 6 2种垃圾的工业分析Table 6. Proximate analysis of two MSWs% 成分 基准热值垃圾 高热值垃圾 Mar 43.4 14.7 Var 28.1 50 FCar 8.5 7.7 Aar 20 27.6 注: daf为干燥无灰基,ar为收到基,d为干燥基。 计算网格划分如图7所示。其中,二维模型网格数8 093,三维模型网格数为3.45×106。边界条件设置基本与1.3小节中相同。模拟计算分为二维床层瞬态燃烧计算和三维炉膛气相稳态燃烧计算,详细见参考文献[16]。

2.2 不同燃烧工况的模拟与比较

图8显示了2种热值垃圾燃烧工况下的床层内部固相温度分布。床层上部温度普遍高于底部温度,这说明床层中反应过程是由上往下逐渐扩散进行的。在高热值垃圾工况下,床层内固相温度明显升高,高温位置前移,说明垃圾的着火位置大幅提前。

图9显示了2种热值垃圾工况下的炉膛中心截面气相温度分布。与基准热值垃圾工况比较,高热值垃圾的高温燃烧区位置靠前,前拱与炉排之间区域的温度明显升高,易造成进料口发生回火现象。另外,烟道内的高温区域面积明显增大,前墙(进料侧)向火侧附近温度较高,易造成壁面的结焦腐蚀。这是因为,垃圾着火点位置前移,导致向上流动的高温烟气向前墙偏移,不利于其与后墙二次风充分的混合燃烧,造成烟道内温度分布不均匀。

1) 送风参数及垃圾停留时间优化。针对焚烧炉在燃用高热值垃圾出现的着火位置太过靠前的问题,由敏感性分析结论推断,应首先对垃圾停留时间进行调整,同时还可对干燥段风量占比和一次风温度进行调整,从而改变垃圾着火点位置。工况1为燃用高热值垃圾时沿用基准垃圾的运行条件,在工况1的基础上,对垃圾停留时间、各段炉排配风比例和一次风温度进行调整,分别得到工况2 (工况1+停留时间1 h)、工况3 (工况2+一次风温度降低50 K)和工况4 (工况2+改变炉排配风比),具体运行参数如表7所示。

表 7 工况1~4的运行参数Table 7. Operating parameters of cases 1~4工况 垃圾停留时间/h 各段炉排配风比例 一次风温度/K 1 1.75 0.1∶0.4∶0.4∶0.1 418 2 1 0.1∶0.4∶0.4∶0.1 418 3 1 0.1∶0.4∶0.4∶0.1 368 4 1 0.1∶0.2∶0.5∶0.2 418 图10比较了工况1~4的床层表面温度分布,并与基准热值垃圾工况(实线)进行比较。缩短停留时间至1 h后 (工况2)高温燃烧区位置明显后移,分布在炉排的1.6~6.2 m处,燃烧区更为分散,床层表面最高温度降低。这说明,缩短垃圾停留时间能显著延迟垃圾着火的位置,使燃烧区后移。同时,降低一次风温度50 K (工况3)对垃圾着火位置影响较小,但床层表面最高温度降低,燃烧区范围增大,分布在炉排的1.6~6.5 m处。改变一次风配风比例后 (工况4)垃圾着火位置后移,高温燃烧区分布在炉排的2.2~6.1 m,燃烧区位置较为接近基准垃圾工况。改变配风参数和停留时间后垃圾燃烧特性与前述的敏感性分析结论一致。此外,在缩短垃圾停留时间的同时,减少炉排前半段配风比例对垃圾着火点位置的影响更为明显,这说明各参数的影响相互叠加。若同步与降低一次风温度,可以有效降低炉膛火焰温度。

图11表示各工况的炉膛中心截面温度分布。工况2的高温燃烧区整体后移,且相对基准工况1更为分散,一烟道内温度分布较为均匀。工况3与工况2的炉内温度分布相近,结合图10可看出,在高热值垃圾工况下,一次风温度由418 K降至368 K,对整体炉内的燃烧影响较小。比较工况4和工况2可知,高温燃烧区更为靠后,且较为集中,烟道内的高温区域减小。比较工况4和工况3可知,工况4中烟道内的高温区域面积较小,高温贴墙现象得到改善。

表8列出了4种工况的第1烟道内前侧壁面附近平均温度、烟气停留时间和出口氧量的体积分数。从表8可知,4种工况的第1烟道出口氧量的体积分数均满足《生活就焚烧污染控制标准(GB18485-2014)》[23]中不低于6%的要求,且烟气停留时间均超过2 s。工况4的前墙壁面附近温度最低,相对于工况1,平均温度下降了93 K,且烟气停留时间适中,达到2.48 s,是4个工况中的较优工况。

表 8 工况1~4的第1烟道烟气性质模拟结果Table 8. Computational results of the first flue conduit for cases 1~4考察项目 工况1 工况2 工况3 工况4 距离一烟道前侧壁面0.1 m处截面平均温度/K 1 290 1 221 1 217 1 197 烟气停留时间/s 2.57 2.32 2.33 2.48 烟道出口O2体积分数/% 6.34 6.0 6.16 6.35 图12比较了4种工况下床层内固体质量分数分布。由图12可知,缩短垃圾停留时间可使水分蒸发速率减慢,推迟水分蒸发和挥发分的释放与燃烧,进而使垃圾着火点位置后移,工况2至工况4均未出现基准工况的“断烧现象”,说明燃烧位置较为合理。

图13显示了工况4中炉膛中心截面的速度矢量分布。从图13中可知,高热值垃圾工况中,由于送风量的增加以及入射角度下倾,后墙二次风的流速增大,造成部分高温烟气在二次风的影响下流向前拱与炉排之间的区域,形成回流,造成此区域温度偏高(见图11)。此现象易造成着火位置提前。

2) 后墙二次风角度优化。为解决工况4中高温烟气在前拱与炉排之间区域产生回流的问题,现对后墙二次风的入射角进行调整,将后墙二次风入射角由下倾23°调整至水平 (工况5)。图14比较了工况4和工况5的炉内温度分布。可以看出,喉部附近的温度偏移得到纠正,烟道内温度分布趋于均匀。

图15显示了工况4和工况5的下部炉膛中心截面的速度矢量分布。从图15中明显看出,前拱与炉排之间区域的高温烟气回流现象在工况5中消失。分析其可能的原因是,后墙二次风入射角的减小,使二次风与高温烟气的混合位置上移,喉口流通面积收缩,导致高温烟气流速增大,流向不易受到二次风的干扰。

图16显示了工况5烟道内不同水平截面(各截面与进料口的垂直高度分别为6 、9 、12、15 和18 m)的平均温度变化曲线,从计算结果可得,工况5的第一烟道出口气相组分中φ(O2)和φ(CO)分别为6.81%、1.01×10−6,烟气停留时间为2.29 s。结合图16可知,烟道内温度从1 422 K降至1 160 K,各截面的温度均高于1 123 K,烟气停留时间为2.29 s,符合850 ℃大于2 s的要求。且一烟道出口φ(O2)不低于6%,φ(CO)不高于8.0×10−5。因此,合理调整二次风的入射角有利于对高热值垃圾的燃烧过程调控。

3. 结论

1) 在一次风温度、过量空气系数、干燥段配风比例和垃圾停留时间4种运行参数中,垃圾停留时间对炉排上垃圾的着火点位置影响最大,是最重要的控制参数。

2) 同时缩短垃圾停留时间至1 h和降低第二段炉排配风比例为0.2可使着火点位置从炉排1 m延后至2.2 m处,使烟道前侧壁面附近温度相对基准工况降低93 K,缓解壁面结焦风险。与降低一次风温度比较,改变配风比例更为有效,烟道内高温贴墙得到改善。

3) 进一步调整后墙二次风入射角至水平,可使进料口壁面附近温度显著降低,且前墙烟道内温度和出口气体体积分数均满足国家排放标准,该运行参数调整方案更为适应高热值垃圾的燃烧。

-

图 2 750 t·d−1焚烧炉的结构示意图[15]

Figure 2. Schematic diagram of 750 t·d−1 incinerator

表 1 焚烧炉运行参数的变化范围

Table 1. Variation ranges of incinerator’s operating parameters

考察参数 符号 量纲 范围 一次风温度 T K T~U(423,483) 过量空气系数 α — α~U(1.35,1.75) 干燥段风量占比 A — A~U(0.1,0.3) 垃圾停留时间 t h t~U(1.5,2) 表 2 焚烧炉运行参数的抽样样本

Table 2. Samples of incinerator’s operating parameters

样本 轨道1 轨道2 轨道3 轨道4 1 (438,1.55,0.2,1.75) (468,1.75,0.3,1.75) (453,1.65,0.2,2) (453,1.55,0.15,1.75) 2 (453,1.55,0.2,1.75) (483,1.75,0.3,1.75) (453,1.55,0.2,2) (453,1.55,0.1,1.75) 3 (453,1.55,0.25,1.75) (483,1.75,0.3,1.625) (453,1.55,0.15,2) (453,1.45,0.1,1.75) 4 (453,1.45,0.25,1.75) (483,1.65,0.3,1.625) (468,1.55,0.15,2) (438,1.45,0.1,1.75) 5 (453,1.45,0.25,1.625) (483,1.65,0.25,1.625) (468,1.55,0.15,1.875) (438,1.45,0.1,1.875) 表 3 下炉膛火焰最高温度

Table 3. Maximum flame temperatures of lower furnace

样本 下炉膛最高温度/K 轨道1 轨道2 轨道3 轨道4 1 1 456 1 500 1 524 1 461 2 1 565 1 483 1 500 1 459 3 1 546 1 450 1 530 1 428 4 1 548 1 480 1 532 1 396 5 1 493 1 502 1 471 1 458 表 4 床层垃圾着火点位置

Table 4. Ignition locations on wastes bed

样本 着火点位置/m 轨道1 轨道2 轨道3 轨道4 1 3.76 3.24 3.05 4.38 2 3.35 3.35 3.16 5.19 3 3.14 3.99 3.21 5.07 4 3.24 3.44 3.59 5.65 5 3.56 3.56 4.67 5.48 表 5 2种垃圾的元素分析

Table 5. Ultimate analysis of two MSWs

% 成分 基准热值垃圾 高热值垃圾 Cdaf 57.02 52.32 Hdaf 8.58 6.57 Odaf 31.69 38.26 Ndaf 1.42 1.75 St,d 0.04 0.08 Cldaf 1.23 0.97 表 6 2种垃圾的工业分析

Table 6. Proximate analysis of two MSWs

% 成分 基准热值垃圾 高热值垃圾 Mar 43.4 14.7 Var 28.1 50 FCar 8.5 7.7 Aar 20 27.6 注: daf为干燥无灰基,ar为收到基,d为干燥基。 表 7 工况1~4的运行参数

Table 7. Operating parameters of cases 1~4

工况 垃圾停留时间/h 各段炉排配风比例 一次风温度/K 1 1.75 0.1∶0.4∶0.4∶0.1 418 2 1 0.1∶0.4∶0.4∶0.1 418 3 1 0.1∶0.4∶0.4∶0.1 368 4 1 0.1∶0.2∶0.5∶0.2 418 表 8 工况1~4的第1烟道烟气性质模拟结果

Table 8. Computational results of the first flue conduit for cases 1~4

考察项目 工况1 工况2 工况3 工况4 距离一烟道前侧壁面0.1 m处截面平均温度/K 1 290 1 221 1 217 1 197 烟气停留时间/s 2.57 2.32 2.33 2.48 烟道出口O2体积分数/% 6.34 6.0 6.16 6.35 -

[1] 中华人民共和国国务院办公厅. 国务院办公厅关于转发国家发展改革委住房城乡建设部生活垃圾分类制度实施方案的通知[EB/OL]. [2022-08-30]. http://www.gov.cn/gongbao/content/2017/content_5186978.htm. [2] 国家统计局. 中国统计年鉴2021[M]. 北京: 中国统计出版社, 2021. [3] 任中山, 陈瑛, 王永明, 等. 生活垃圾分类对垃圾焚烧发电产业发展影响的分析[J]. 环境工程, 2021, 39(6): 150-153+206. doi: 10.13205/j.hjgc.202106022 [4] 乐俊超. 焚烧炉应对高热值垃圾措施分析[J]. 节能与环保, 2020(10): 104-105. doi: 10.3969/j.issn.1009-539X.2020.10.044 [5] 黄术翠. 一台250 t/d生活垃圾焚烧锅炉的优化改造[J]. 发电设备, 2022, 36(2): 145-148. [6] YAN M, WANG J, HANTOKO D, et al. Numerical investigation of MSW combustion influenced by air preheating in a full-scale moving grate incinerator[J]. Fuel, 2021, 285: 119193. doi: 10.1016/j.fuel.2020.119193 [7] 方海林. 可燃固体废弃物炉排炉燃烧数值模拟及其炉膛结构设计与优化运行[D]. 广州: 华南理工大学, 2018. [8] 王占磊. 大型生活垃圾焚烧炉的运行和结构优化研究[D]. 徐州: 中国矿业大学, 2019. [9] 高建强, 宋铜铜, 张乔波, 等. 燃煤电厂碳排放对可控运行参数变化的敏感性分析[J]. 动力工程学报, 2020, 40(7): 517-522+555. doi: 10.19805/j.cnki.jcspe.2020.07.001 [10] 刘波, 金爱兵, 高永涛, 等. 基于Morris法的单裂隙岩体温度场参数灵敏度分析[J]. 采矿与安全工程学报, 2016, 33(1): 152-157. doi: 10.13545/j.cnki.jmse.2016.01.024 [11] 李秋华, 夏梓洪, 陈彩霞, 等. 垃圾焚烧炉炉拱改造与燃烧优化的数值模拟[J]. 环境工程学报, 2012, 6(11): 4191-4196. [12] 李坚, 夏梓洪, 吴亭亭, 等. 二次风喷嘴角度对炉排式垃圾焚烧炉内燃烧及选择性非催化还原脱硝的影响[J]. 环境工程学报, 2016, 10(10): 5907-5913. doi: 10.12030/j.cjee.201505005 [13] YU Z S, MA X Q, LIAO Y F. Mathematical modeling of combustion in a grate-fired boiler burning straw and effect of operating conditions under air- and oxygen-enriched atmospheres[J]. Renewable Energy, 2010, 35(5): 895-903. doi: 10.1016/j.renene.2009.10.006 [14] 施子福, 张星群, 周永刚, 等. 针对高热值生活垃圾的焚烧炉优化研究[J]. 环境工程, 2022, 40(7): 109-115. doi: 10.13205/j.hjgc.202207016 [15] 单朋, 夏梓洪, 陈彩霞, 等. 垃圾焚烧炉炉排气固两相燃烧数值模拟[J]. 中国电机工程学报, 2020, 40(2): 601-608. doi: 10.13334/J.0258-8013.PCSEE.191241 [16] XIA Z H, LONG J S, YAN S, et al. Two-fluid simulation of moving grate waste incinerator: Comparison of 2D and 3D bed models[J]. Energy, 2021, 216: 119257. doi: 10.1016/j.energy.2020.119257 [17] XIA Z H, WANG T, GUO X F, et al. A TFM-KTGF jetting fluidized bed coal gasification model and its validations with data of a bench-scale gasifier[J]. Chemical Engineering Science, 2015, 131: 12-21. doi: 10.1016/j.ces.2015.03.017 [18] PYLE D L, ZAROR C A. Heat transfer and kinetics in the low temperature pyrolysis of solids[J]. Chemical Engineering Science, 1984, 39(1): 147-158. doi: 10.1016/0009-2509(84)80140-2 [19] YANG Y B, GOH Y R, ZAKARIA R, et al. Mathematical modelling of MSW incineration on a travelling bed[J]. Waste management, 2002, 22(4): 369-380. doi: 10.1016/S0956-053X(02)00019-3 [20] YANG Y B, LIM C N, GOODFELLOW J, et al. A diffusion model for particle mixing in a packed bed of burning solids[J]. Fuel, 2005, 84(2/3): 213-225. [21] DESAI P R, WEN C Y. Computer modeling of the Morgantown Energy Research Center’s fixed bed gasifier. [Theory and development] [R]. West Virginia Univ. , Morgantown(USA). Dept. of Chemical Engineering, 1978. [22] 刘国辉, 马晓茜, 余昭胜. 利用CFD技术对城市生活垃圾富氧燃烧特性分析[J]. 热能动力工程, 2009, 24(2): 247-251. [23] 国家环境保护总局. 中国城市生活垃圾焚烧污染控制标准: GB 18485-2014[S]. 北京: 中国环境科学出版社, 2001. 期刊类型引用(1)

1. 闻哲,刘堃,赵汶. 中温中压垃圾焚烧发电机组提效改造研究. 发电设备. 2024(06): 348-355 .  百度学术

百度学术

其他类型引用(0)

-

下载:

下载: