-

溶气释放式微气泡发生系统可应用于气浮净水、曝气增氧、黑臭水体治理等污染控制工程中。该系统主要由溶气和释气两部分设备组成。其中,溶气设备用于在加压条件下促进空气溶解,进而产生饱和溶气水;释气设备用于使饱和溶气水减压释气并生成微气泡[1-3]。饱和溶气是高效释气的前提,也是生成高质量微气泡的基础[4-5]。早期的溶气设备为空罐结构,溶气效率较低,后来逐渐出现了纵隔板式、花板式、横隔板式、填料式、涡轮式等结构。BRATBY等[6]对比了散气式、泵吸式、填料式3种溶气系统的性能,发现填料式的溶气效率优于其他2类。鉴于填料式溶气设备存在填料易被堵塞、水力停留时间长、罐体体积大等不足,德国拜耳公司研发了采用内筒溢流结构的立式高效溶气罐,并利用喷嘴自上而下地向非满流内筒中喷射液体,以此来增强气液混合效果[7]。

HOSOKAWA等[8-10]提出了内筒结构更为简单的内筒溢流型溶气罐设计方案,但仅对成泡特性进行了定性分析,尚未开展溶气性能的研究。溶气效率是评价溶气释放式微气泡发生器性能的重要指标,常见测量方法可分为间接法和直接法[11-14]。间接法是以测量减压条件下实际释放的气体量来间接表征溶气效率,其中BRATBY等[6]提出的基于气体流量计的连续测定法和CONWAY等[15]提出的液体置换法最具代表性[6,15]。直接法是指在压力状态下测定水中溶气量,能直接反映溶气罐的溶气性能,但因测定难度较大,故相关研究较少。LEINING等[16]为研究气浮工艺的溶气效率,通过取样袋取样的方法测得了溶气罐出水中的溶解氧,但该方法忽略了溶气罐的出水在罐中为带压状态,直接取样会造成气体减压释放,测量值不准确。HENRY等[17]假定溶解氧的饱和度百分比等同于空气饱和度百分比,通过测量溶气罐出水的溶解氧来确定水中的空气溶解度。

本研究在提出3种内筒溢流型立式溶气罐改进结构的设计方案基础上,结合自主建立的溶解氧在线测量方法,以溶气量的变化率(即溶气效率)表征溶气罐的溶气性能,并对不同结构溶气罐的溶气效率进行对比分析,以期为新型高效的溶气设备的设计研发提供参考。

-

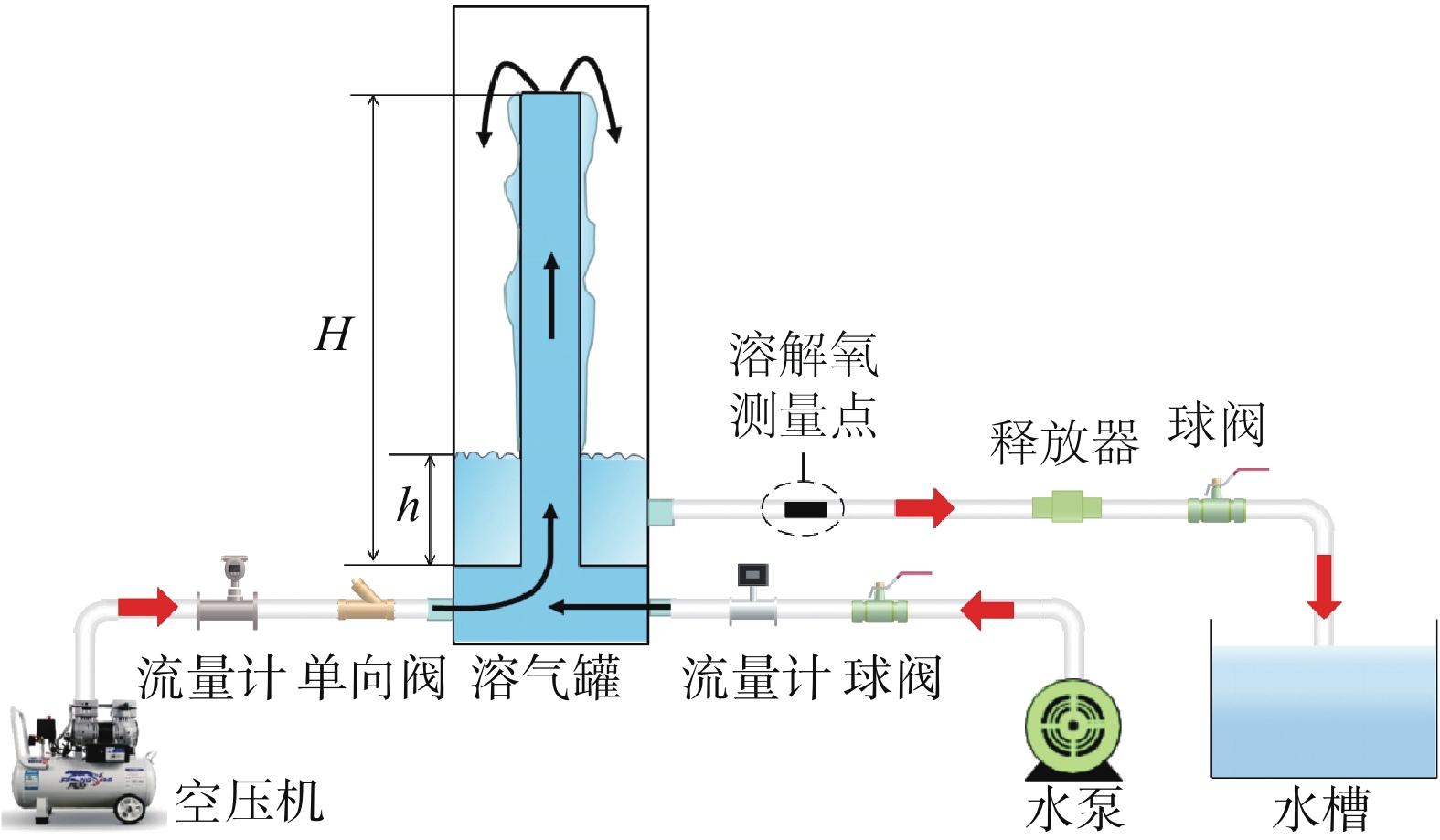

图1(a)为HOSOKAWA等[8-10]提出的内筒溢流型溶气罐的基本结构,其主体由立式外筒、溢流内筒、环形隔板等组成,罐内不带任何填料。工作过程中,水相与气相首先在罐内底部气液接触混合区以对撞流的方式进行混合,形成的气液混合流沿着内筒向上流动,通过内筒上端口溢流到中部的环形溶气水汇集区。工作状态稳定后,未溶解的气体经外筒顶部端盖上的排气口排出,溶气水经下方的溶气水出口排出。通过控制进、出水流量,使得内外筒之间环空区域的液位始终保持在较低水平。根据结构特征,将该结构简称为“气液对撞混合+无螺旋导叶片型”(即结构1)。以此为基础,进一步提出3种改进结构设计方案:第1种设计方案如图1(b)所示,在内筒溢流区外增加螺旋导叶片以增强气液紊流,促进气体溶解,简称为“气液对撞混合+有螺旋导叶片型”(即结构2);第2种设计方案如图1(c)所示,采用切向旋流入口的方式促进气液间的混合接触,简称为“气液旋流混合+无螺旋导叶片型”(即结构3);第3种设计方案如图1(d)所示,即在常规内筒溢流型结构的基础上,同时采用切向气液旋流入口和加装螺旋导叶片的方式强化气体溶解,简称为“气液旋流混合+有螺旋导叶片型”(即结构4)[18]。

设计溶气罐的额定处理量为2 m3·h−1、水力停留时间为30 s,对4种溶气罐的基本结构进行设计和相应计算。溶气罐内部主要结构参数为:筒体总高度Hp为0.75 m,筒体内径H为0.23 m,内筒高度D为0.60 m,内筒内径d为0.07 m,内筒上方高度

$ {h}_{1} $ 为0.05 m,气液混合区高度$ {h}_{2} $ 为0.10 m,内筒外螺旋导叶片的叶片圈数为2,叶片螺距为80 mm。 -

为对比不同结构内筒溢流型溶气罐的溶气性能,设计搭建了性能测试表征系统,流程如图2所示。表征系统主体由增压泵、内筒溢流型溶气罐、溶气释放器、空压机、水箱及配套测量仪表等组成。实验流体介质为自来水和空气。系统工作过程中,由空压机提供的空气和水泵供给水一起进入溶气罐,空气溶解到水中形成饱和溶气水,未溶解的空气从溶气罐顶部排出;饱和溶气水经过溶气释放器减压释放,形成含有大量微气泡的乳白色气泡水。溶气释放器的功能是将饱和溶气水通过消能、减压,使溶解气以微气泡的形式释放出来。目前,市场上常见的溶气释放器有TS、TJ、TV等类型,本研究选用最普通的TS型溶气释放器[19-21]。

-

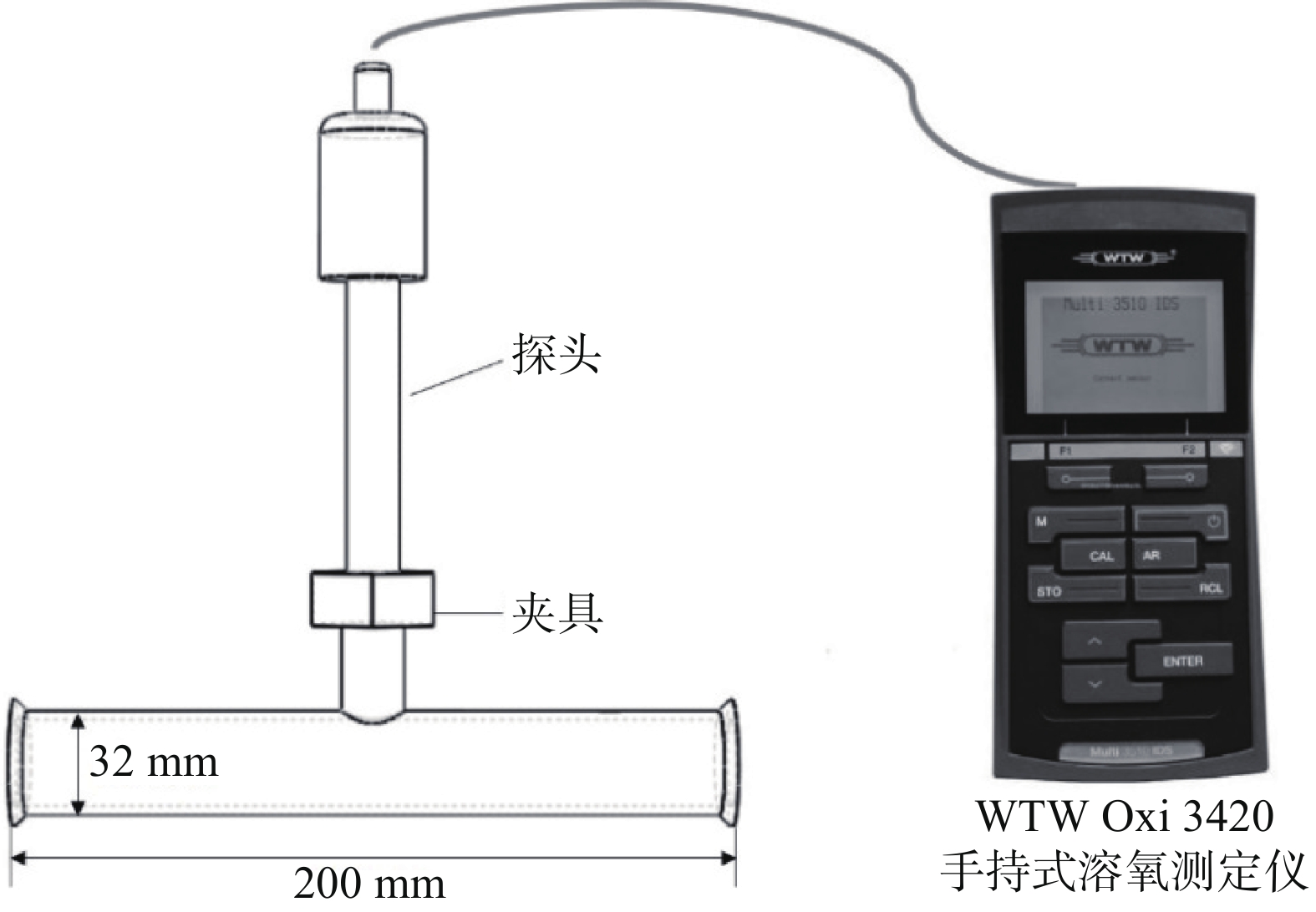

溶气罐出口处的饱和溶气水往往处于带压状态,无法直接取样测量,故常用的溶气效率测量方法是通过测定溶气释放器释气成泡后的释气量来间接评判溶气量大小。然而,由于该测定值受溶气释放器工作性能的影响,往往会因释气不彻底而造成测量值低于实际值,因此可考虑直接在线测量溶气罐出水中的溶解氧,并在此基础上确定水中的空气溶解度,以溶气量变化率来表征溶气罐的溶气效果。溶解氧在线测量装置如图3所示。本研究通过专用夹具固定手持式溶氧测定仪(德国WTW公司Oxi 3420型)的电极探头,并将电极探头安装在溶气罐的出水管线上,从而实现溶解氧的在线带压测量。溶氧测定仪的工作原理为:氧透过隔膜被工作电极还原,产生与氧浓度成正比的扩散电流,通过测量扩散电流的大小进而得到水中溶解氧的大小。在测量溶解氧之后,根据亨利定律将测得的溶氧量换算成空气溶解量,以此表征溶气罐的空气溶解性能。此外,为消除水中原有溶解氧对测量结果造成的影响,实验前需要对水体投加亚硫酸钠和催化剂二氧化钴进行脱氧处理。其中,涉及到的亚硫酸钠和二氧化钴投加量的计算公式为式(1)~(3)。

式中:

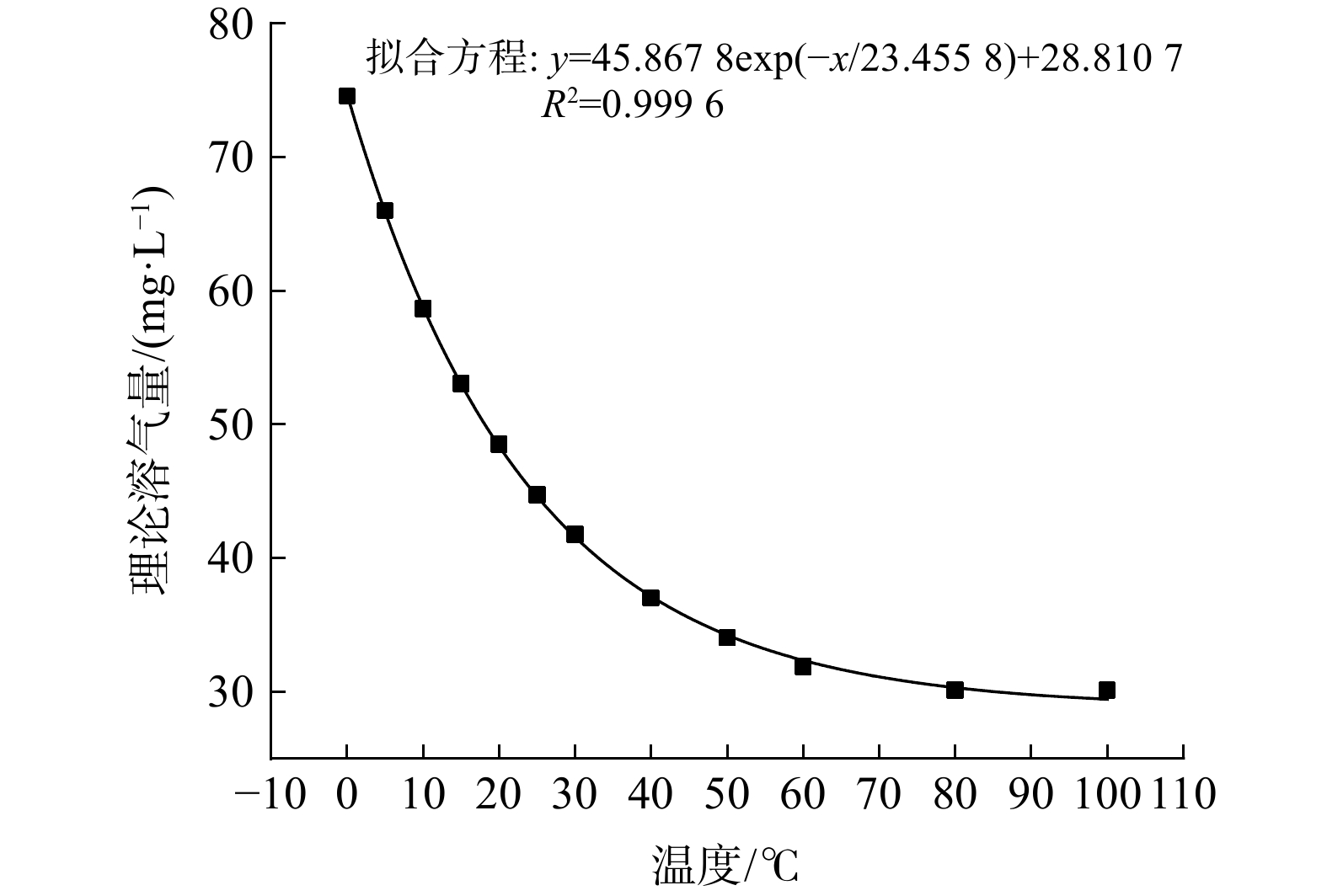

$ {W}_{1} $ 为亚硫酸钠的实际投加量,mg;$ V $ 为自来水体积,L;$ C $ 为水中原有溶解氧,mg·L−1;$ {W}_{2} $ 为二氧化钴的实际投加量,mg。为论证表征方法的可行性和准确性,在水体完全脱氧的情况下,采用无任何内部结构的空罐作为溶气设备进行理论溶气量的表征实验。实验采取全部水回流操作,保持空气流量、温度和压力不变,每隔30 s记录1次溶解氧,直至溶解氧不再变化。此时的溶解氧即该温度和压力下系统的饱和溶氧量,再将该值换算成溶解空气量。将换算结果与空气在水中的理论溶气量[22]进行对比,若两者相近则说明该方法有效。图4为溶气压力为0.2 MPa时,理论溶气量随温度的变化规律[22],所得拟合曲线方程的可决系数(R2)为0.999 6。将实验温度带入方程,即可得到该温度下空气在水中的理论溶解量。以此类推,得到溶气压力分别为0.16、0.18、0.22和0.26 MPa时,不同温度下空气在水中的理论溶解量。

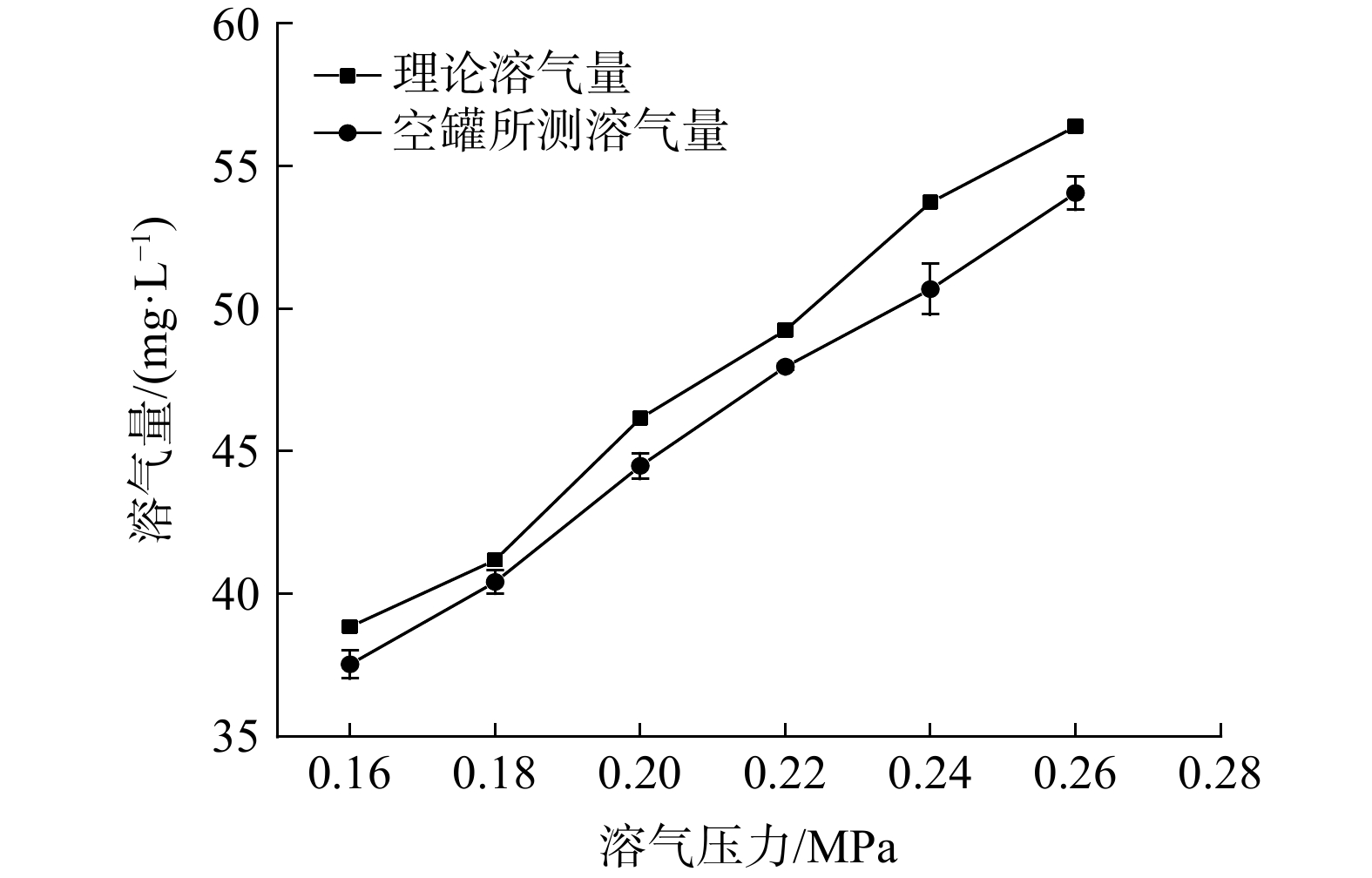

图5为空罐测试换算所得的溶气量与理论溶气量[22]的对比图。为确保实验数据的准确性和可重复性,采用3次测量求平均值的方法,并采用OriginPro 2018绘图软件对实验平均值和误差值进行数据分析。实验过程中的误差主要来源于罐体的液位波动、仪器仪表的测量误差及读数误差。随着压力的增大,2种方式测量的溶气量都呈现逐渐增大的趋势,这是符合亨利定律的。而同一压力下,空罐测试所得溶气量值略小于理论溶气量[22],两者的最小相对误差为2.60%,最大相对误差为5.67%,因此,可认为本研究的直接测量方法是可行的。

为区分不同结构溶气罐的溶气量大小,不再采用全部水回流测量饱和溶解氧的方法,而是在无回流操作条件下实时测量气液两相从进入溶气罐到流出溶气罐出口这一停留时间内的溶解氧,再将其换算为溶气量进行表征。定义无量纲参数溶气效率(

$ \mathrm{\epsilon } $ )作为评价溶气性能的指标。溶气效率越高,说明溶气性能越好。定义式如式(4)所示。式中:

$ C $ 为所测溶解氧浓度换算得到的实际溶气量,mg·L−1;$ {C}^{*} $ 为理论溶气量[22],mg·L−1。为保证测量的准确性,每次测量均在系统稳定之后开始,并对测量数据进行误差分析。除溶气罐结构不同外,本研究中影响溶气罐溶气效率的主要因素有气液比、液位比(定义液位比N=内筒液面高度h/内筒高度H

$ \times $ 100%,见图2)、溶气压力等,因此,还需要结合4种结构,针对不同工况下的溶气性能系统开展研究,进而分析相应规律。 -

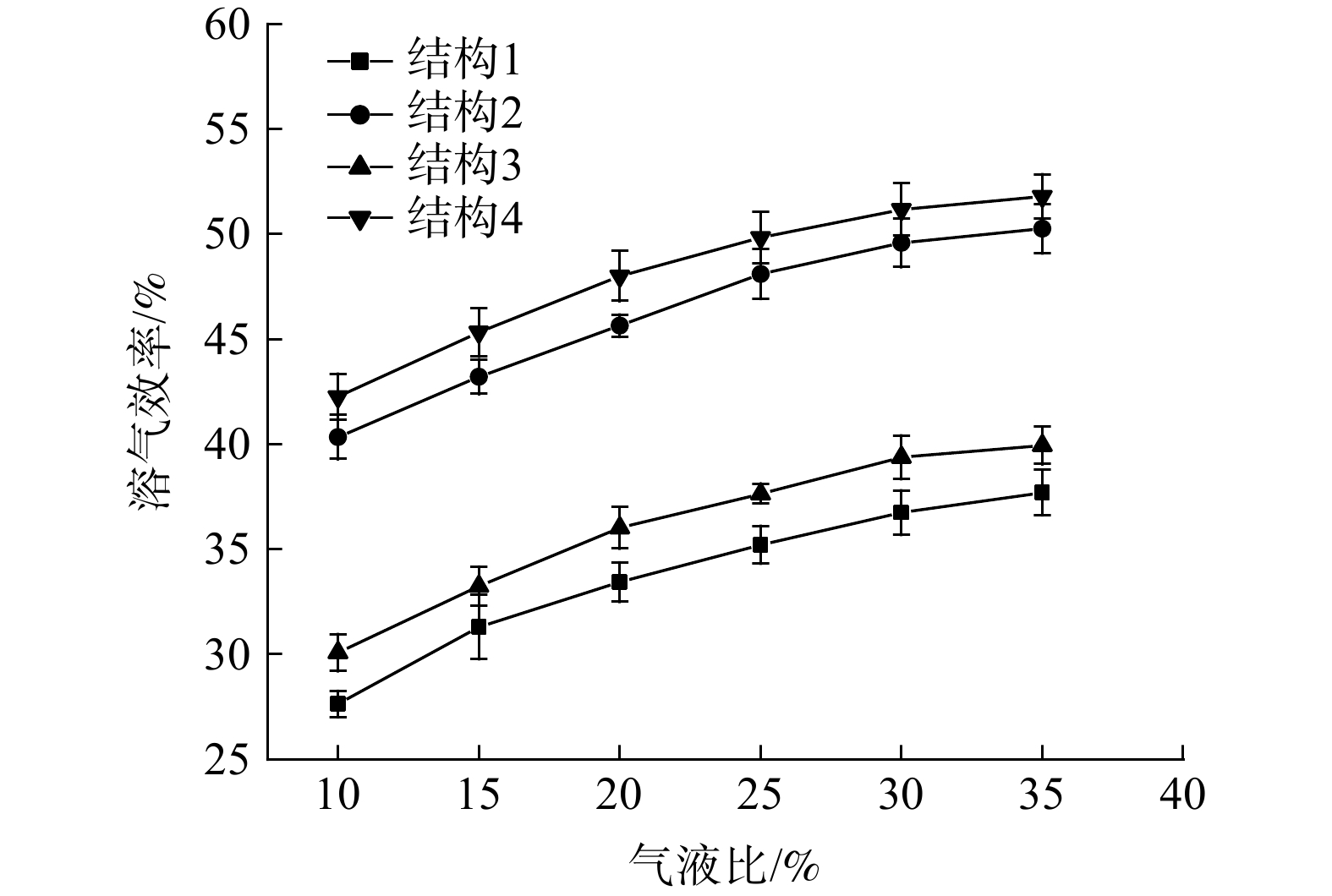

当液体流量1.1 m3·h−1、溶气压力0.2 MPa、液位比50%时,改变气液比对4种结构溶气罐溶气效率的影响见图6。气液比从10%增至35%时,4种结构的溶气效率曲线均呈现逐渐增大并趋于平缓的趋势。由溶气过程可知,气体通过气液界面传质溶解在水中,传质推动力为气体在气液两相间的分压差[23]。压力一定时平衡分压相等,气液比较低尚未达到0.2 MPa压力下的理论溶气量,故随着气液比的增加溶气效率也逐渐增大;随着气液比继续增大,溶气量越接近该压力下的理论溶气量,溶气效率曲线逐渐趋于平缓。以上分析表明,在相同气液比下,不同结构的溶气效率有所不同,4种结构溶气效率大小为:结构4 > 结构2 > 结构3 > 结构1。结构4将气液切向旋流方式和在内筒外加螺旋导叶片相结合,溶气罐的溶气效率最高。当气液比为35%时,结构4的系统溶气效率能达到51.80%,溶气性能最优。

-

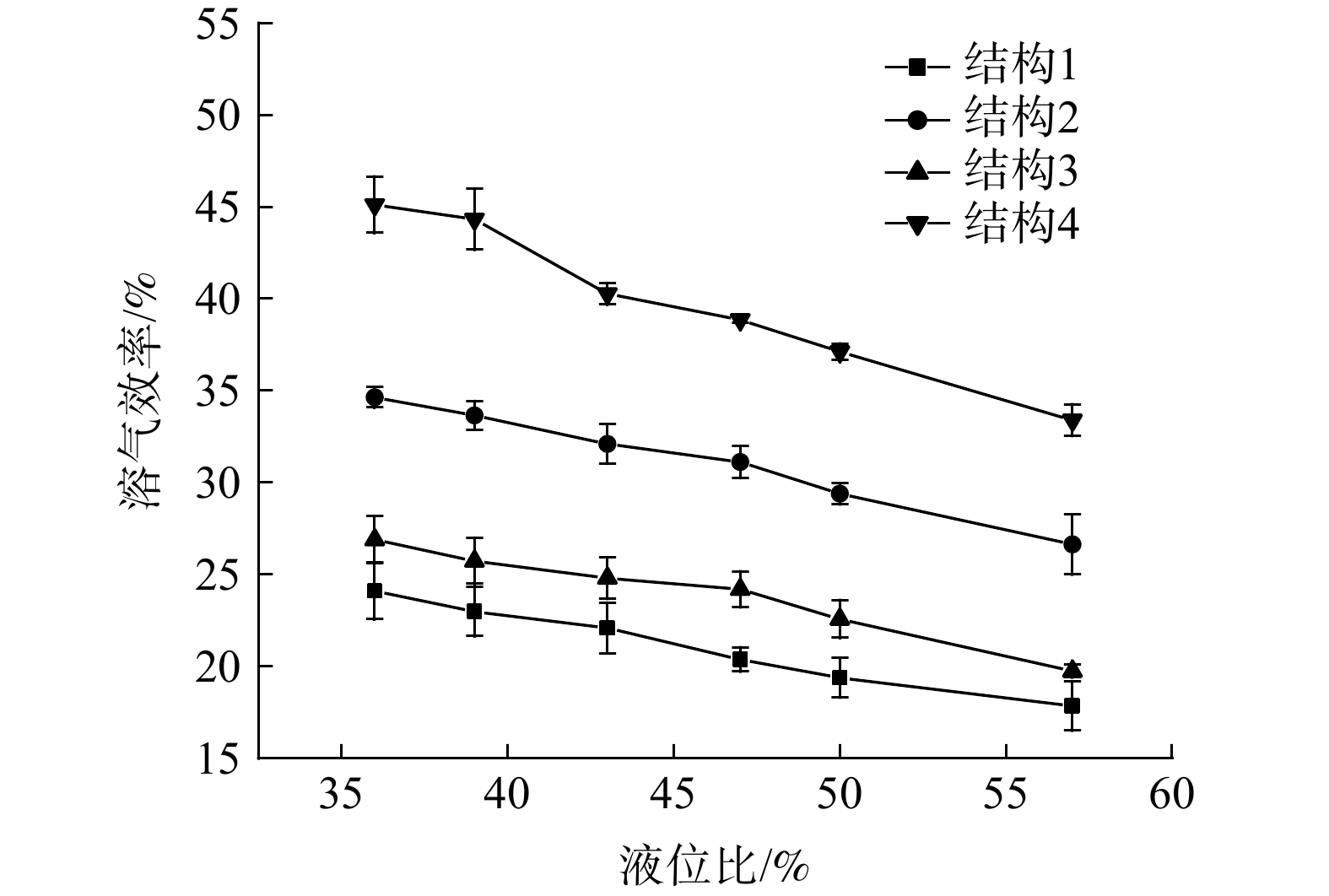

当进水流量1.2 m3·h−1、进气流量2.0 L·min−1、溶气压力0.22 MPa时,改变液位比对4种结构溶气罐溶气效率的影响见图7。液位比从36%增加到57%时,4种结构的溶气效率依次减少。由溢流溶气过程可知,当液位比增大时,内筒外溢流水的高度相应减少,气液传质接触时间减少,有效溶气时间减少,部分气体还未溶解完全,故溶气效率不断降低。考虑到内筒高度有限,保持液位比为36%能获得更大的溶气效率。从溶气效率曲线的降低趋势可知,4种结构降低的速率基本一致,说明结构变化对降低速率几乎没有影响。然而,同一液位比下4种结构的溶气效率差别较大,液位比为36%时,4种溶气罐的溶气效率分别为24.11%、34.64%、26.9%和45.12%。3种改进结构较常规结构的溶气效率均有所提升,其中结构4的溶气效率最高。气液切向进口加螺旋导叶片型溶气罐在结构1的基础上弥补了气液对撞混合方式气液接触面积小、作用时间短的缺陷,以及内筒外湍动作用弱的不足,借助旋流结构增强了水流紊动从而降低了液膜厚度[24-25]。由双膜理论可知,降低液膜厚度能提高气液传质速率,这与实验测得的规律相吻合。因此,结构4的气液传质速率得到了较大提高,溶气效率最高。

-

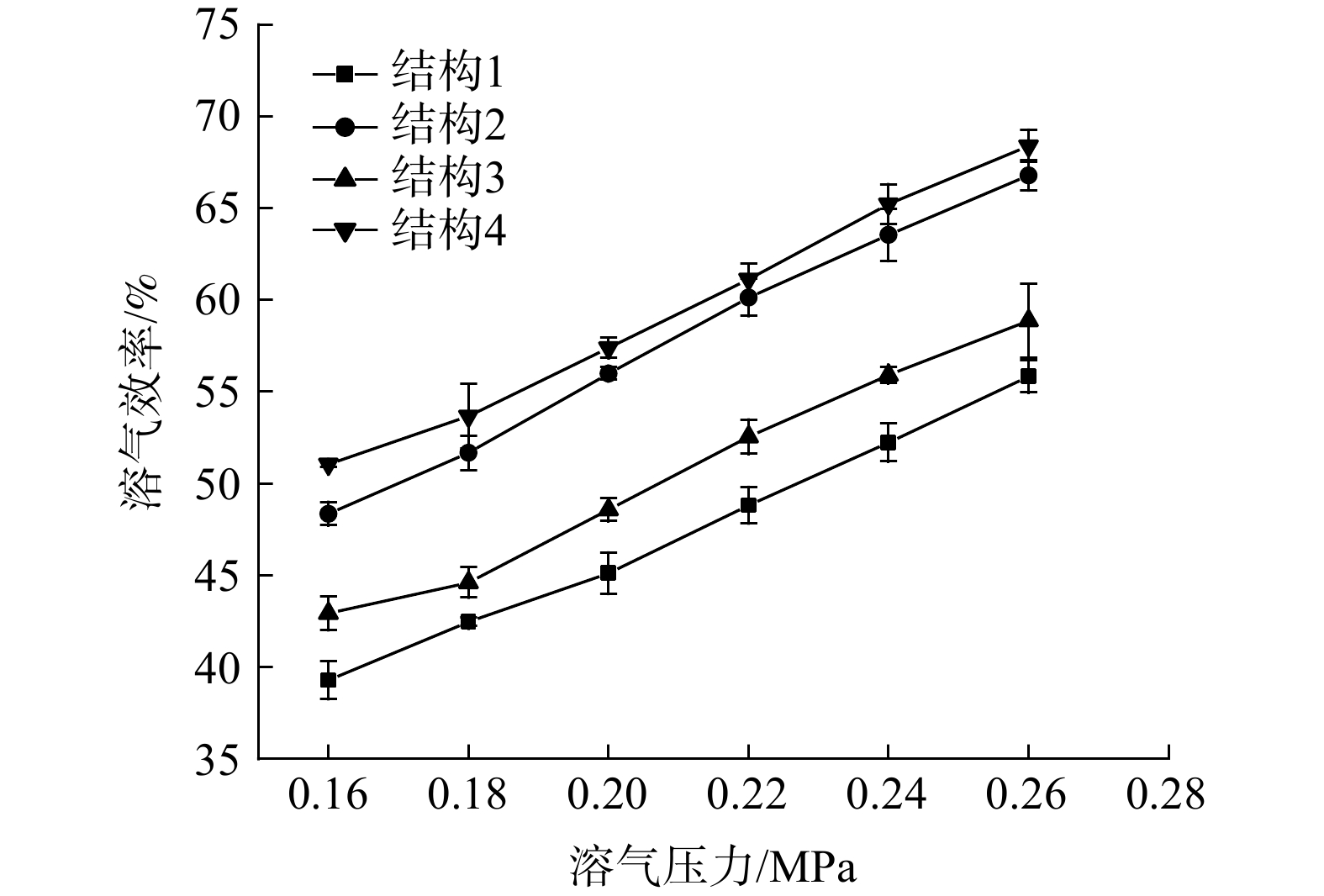

图8当气液比10%、液位比50%时,改变溶气压力对4种结构溶气罐溶气效率的影响曲线见图8。当溶气压力从0.16 MPa增至0.26 MPa时,4种结构的溶气效率均呈现不断增大的趋势。由亨利定律可知,气体在水中的溶解度与气体分压成正比,具体如式(5)所示。

式中:

$ S $ 表示空气在水中的溶解度,g·L–1;P表示溶解达到平衡时气体在气相中的分压,MPa;KT表示为亨利系数g·(L·MPa)−1。由式(5)可知,当温度不变时,随着溶气压力升高,气体在水中的溶解度逐渐增大,溶气效率逐渐增加。图8中4条曲线的斜率大小基本保持一致,说明溶气压力对不同溶气罐溶气效率的影响规律基本一致,溶气压力与溶气效率总体上都呈线性相关关系。分析同一压力下溶气效率的大小可知,结构变化对于溶气效率的影响显著。对比结构1和结构2,当溶气压力为0.20 MPa时,2种结构的溶气效率分别为45.11%和55.99%,增加导叶片后溶气效率增大了10.88%;对比结构1和结构3,当溶气压力为0.20 MPa时,2种结构的溶气效率分别为45.11%和48.57%,切向进口结构比对撞进口结构溶气效率增大了3.46%,增加幅度较小。因此,对产生旋流作用的2种结构来说,螺旋导叶片增大溶气效率的效果要明显优于切向旋流作用。对比4种结构可知,结构4气液切向进口加螺旋导叶片型溶气罐在各个压力下的溶气效率均大于其他3种结构,当压力为0.26 MPa时溶气效率最高,为68.39%。结构4采用切向旋流方式混合溶解气液两相,有效溶气时间长,气体分散较为均匀,能够与液相接触更加充分,故溶气性果最佳[26-28]。

-

为深入分析4种内筒溢流型溶气罐的溶气性能,在同一释放器下进行不同结构溶气罐成泡特性的表征。图9反映了不同溶气罐结构下的气相溶解过程。对比结构1和结构3这2种溶气罐的气相溶解过程可知,当气液两相以对撞流形式进入溶气罐接触混合时,气体被破碎成大气泡随液体沿内筒向上运动,大气泡快速上升到溶气罐顶部析出,进而造成气液有效接触面积较小且持续时间较短。采用切向进入方式时,气液两相在内筒中形成自下而上的旋涡流,并从溶气罐底部一直蔓延到内筒顶部。这不仅会增加有效溶气时间,且旋涡的形成会增大相邻流体单元间的浓度梯度,增大气液两相接触面积,从而提升了溶气效率。这与前文得出的在不同结构下改变操作参数对溶气效率的影响规律相同。对比结构3和结构4这2种溶气罐的气相溶解过程可知,在无螺旋导叶片结构时,内筒外部环形空间湍动作用较弱,溶解气体能力低;而在内筒外增加螺旋导叶片之后,气液形成的旋涡流在内筒顶部经螺旋导叶片变为反向旋流向下运动,进而强化了气液间的破碎作用,使得未充分溶解的气体继续溶解,溶气效率得以增大。因此,实验测得结构4的溶气效率比结构3更高。图10为相同工况下不同结构溶气罐内的成泡照片。可以看出,采用结构1的溶气罐得到的微气泡数密度低、水体颜色较清,采用结构4的溶气罐得到的微气泡数密度大、水体呈乳白色。

借鉴FUJIWARA等[29]的微细气泡密度评价方法,采用OPHIR Photonics PD300 ROHS激光强度测定仪对透过气泡水的激光强度进行测量,以激光衰减率(见式(6))作为气泡数密度大小的评价指标。

式中:C为激光衰减率,%;I为透过气泡水的激光强度值,勒克斯;I0为初始不含气泡的自来水激光强度值,勒克斯。

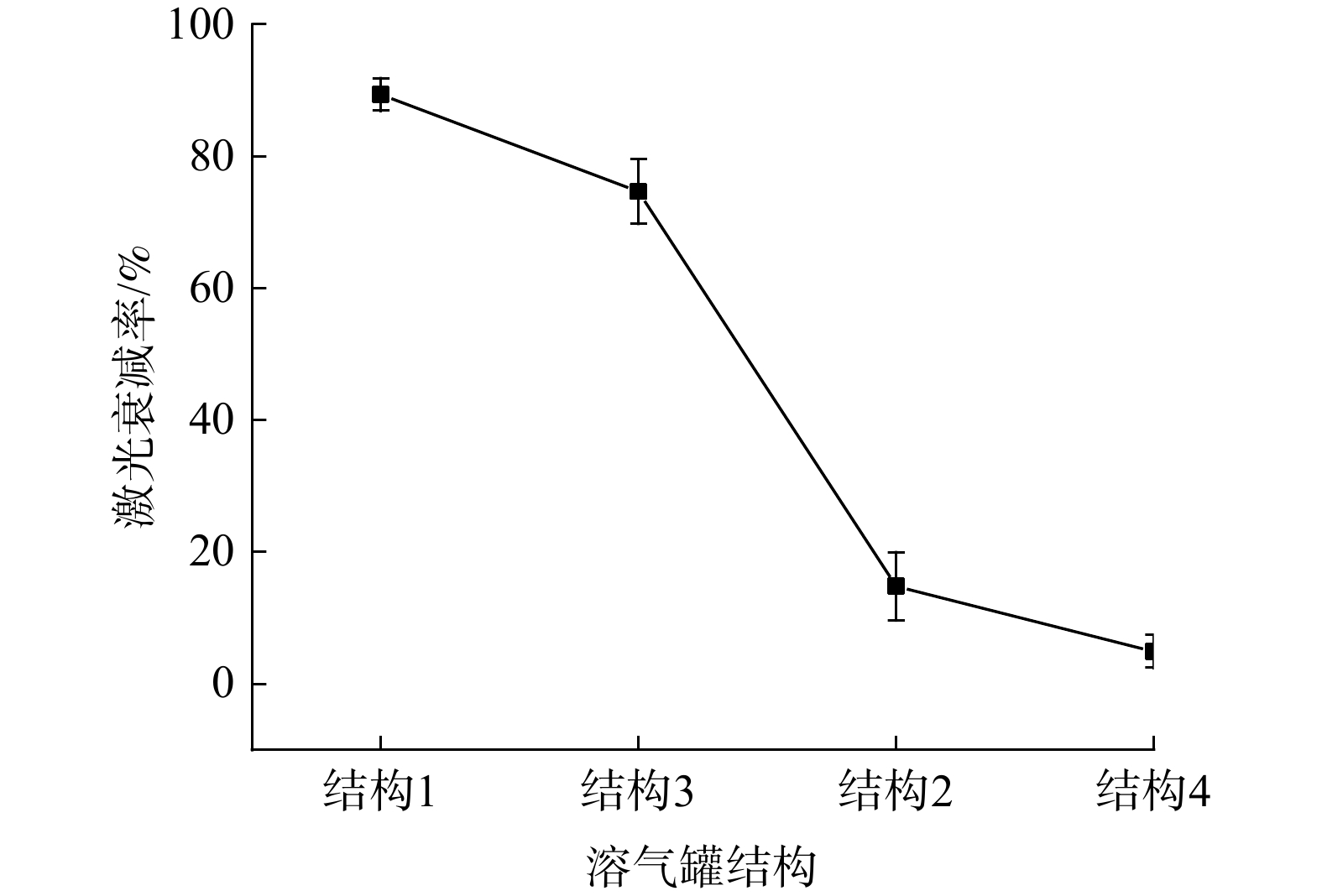

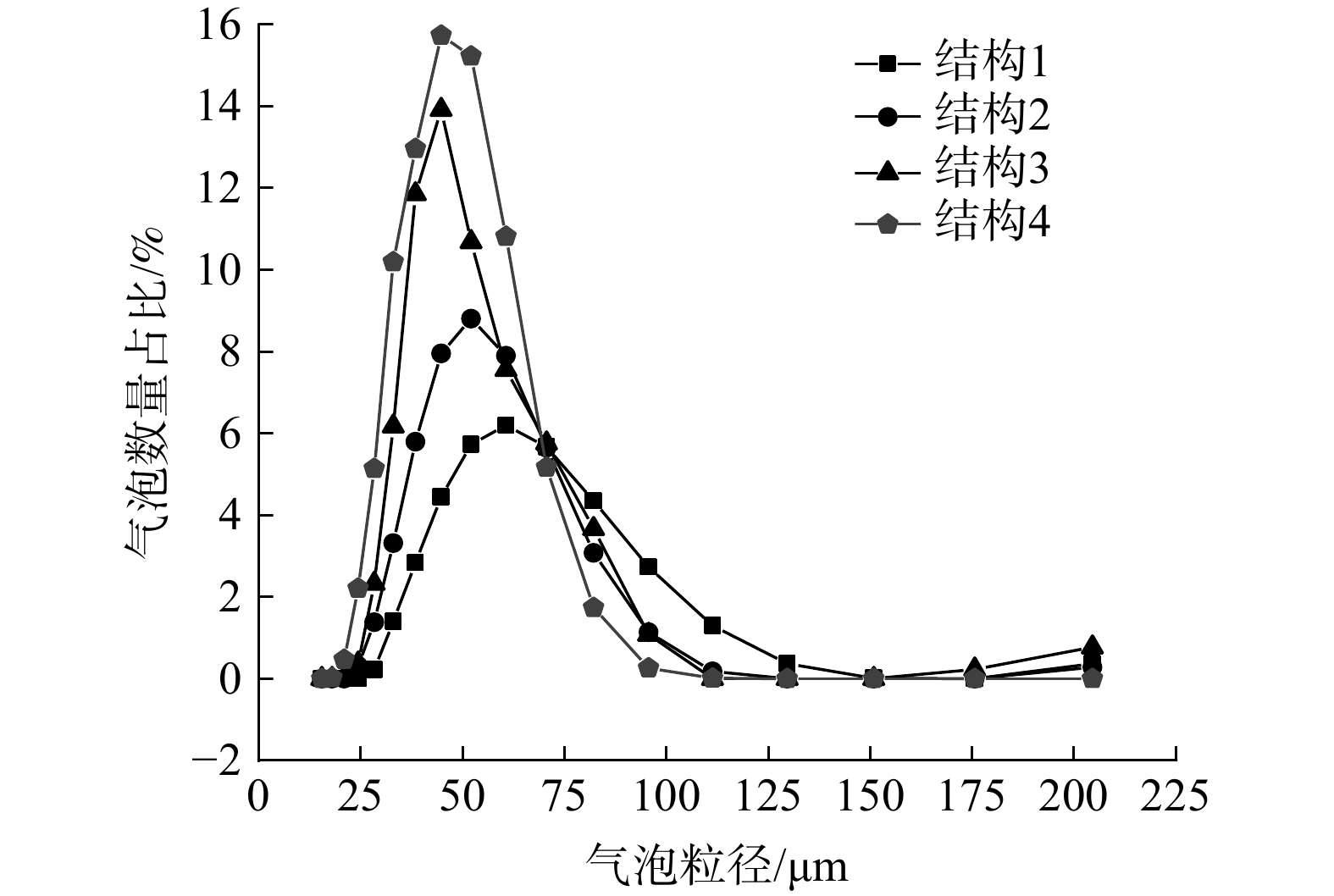

激光衰减率越小说明透过气泡水的激光强度越小、透光性越差,即产生微气泡的数密度越大。图11反映了相同工况下,在不同结构溶气罐中测得的激光衰减率值。结构4对应的激光衰减率最小,说明该结构产生的气泡数密度最大。采用激光粒度仪(英国Malvern公司MS 2000型)对不同结构溶气罐所产生微气泡粒径进行在线测量,结果如图12所示。气泡粒径曲线均呈正态分布,整体粒径基本为25~100 μm。比较结构1到结构4的气泡粒径分布曲线,曲线整体向左移,气泡粒径分布峰值由62 μm减至42 μm,且大气泡数量占比逐渐减少,小气泡数量占比逐渐增大,气泡粒径明显减小。这也从侧面反映了改进溶气罐结构有利于产生数量更多、粒径更小的气泡[30-32]。

-

为获得最优操作参数,以最佳结构“气液旋流混合+有螺旋导叶片”型(结构4)溶气罐为研究对象,根据Box-Behnken实验设计原理,在单因素实验结果的基础上,共设计17个实验点,选取气液比(

$ {X}_{1} $ )、液位比($ {X}_{2} $ )、溶气压力($ {X}_{3} $ ) 3个因素进行响应曲面法分析来确定影响溶气罐溶气效率的主要因素。实验设计组合和结果如表1所示。为考察各影响因素及其交互作用对溶气效率的影响,利用Design Expert 8.0软件对表1中数据进行多元回归分析,得到溶气罐溶气效率(Y)对气液比(

$ {X}_{1} $ )、液位比($ {X}_{2} $ )、溶气压力($ {X}_{3} $ )的二次多项回归模型方程(式(7))。对回归方程的显著性进行检验,由表2可知,模型的F=2 901.34,P < 0.000 1,表明模型对出口溶气效率(Y)影响显著。

$ {R}^{2} $ =0.999 7,CV=0.50%,$ {{R}^{2}}_{{\rm{adj}}} $ =0.999 4,表明模拟程度良好,实验误差较小,模型相关性良好。此外,在方差分析中,F为影响因子的均方除以其误差均方,表示对整体显著性的影响,其值越大影响因子的显著性越高[33]。因此,通过比较气液比($ {X}_{1} $ )、液位比($ {X}_{2} $ )、溶气压力($ {X}_{3} $ )3个因素对响应值$ Y $ 影响的显著性大小排序为:溶气压力($ {X}_{3} $ ) > 液位比($ {X}_{2} $ ) > 气液比($ {X}_{1} $ )。借助Design Expert 8.0软件的优化功能,预测最大溶气效率为72.43%,对应优选后的操作参数X1、X2、X3分别为0.35、0.36和0.26 MPa。在此工况条件下进行3组平行实验,溶气效率平均为73.06%,回归方程所得溶气效率与验证实验平均值的相对误差为0.87%。该结果说明回归方程能较真实反映各因素对溶气效率的影响。

-

1)在相同操作参数下,3种改进型内筒溢流式溶气罐相比于常规型均提升了溶气效率,溶气效果均得到提高,其中采用切向入口并在内筒外增设螺旋导叶片结构(结构4)的溶气性能最佳。

2)随气液比和溶气压力的增大,溶气罐溶气效率随之增加;随液位比的增大,溶气罐溶气效率随之降低。由此可通过增大气液比、降低液位比及适度提高溶气压力来提高溶气罐的溶气性能。

3)借助响应曲面法对操作参数的响应性进行回归分析,对响应值

$ Y $ 影响的显著性大小排序为:溶气压力($ {X}_{3} $ ) > 液位比($ {X}_{2} $ ) > 气液比($ {X}_{1} $ )。

3种内筒溢流型溶气罐结构改进设计方案的溶气性能对比分析

Comparison and analysis of dissolved gas performance of three improved design schemes of internal cylinder overflow type dissolved gas tank

-

摘要: 溶气罐是溶气释放式微气泡发生系统的关键设备,其中内筒溢流型溶气罐具有结构简单、成泡粒径小等优点。提出了3种内筒溢流型溶气罐的结构改进设计方案,并对其在不同操作参数下的溶气性能进行了对比分析。为克服通过测量释气量间接表征溶气量所带来的系统误差,建立了在线带压测量溶解氧的方法,并以空气在水中溶解量的变化率(即溶气效率)来直接表征溶气罐的溶气性能。结果表明:溶气效率随气液比和溶气压力的增大而增加,随液位比的升高而减小;在相同气液比、液位比及溶气压力下,气液切向进口加螺旋导叶片型溶气罐的溶气效率最高。采用响应曲面法对溶气性能相对最佳的内筒溢流型溶气罐的操作参数进行优化,预测最高溶气效率为72.43%时的最佳操作参数为:气液比为0.25,液位比为0.36,溶气压力为0.26 MPa。所得回归模型预测值与实测值的相对误差为0.87%,表明该模型可较好地分析和预测溶气罐的溶气性能。Abstract: Dissolution tank is the key part of the pressure dissolution type microbubble generator. The dissolution tank with vertical inner cylinder has the advantages of simple structure and ability to generate small bubbles. Here, three modified dissolution tanks were proposed based on the classical structure of vertical inner cylinder and the air dissolving performance was compared under different operation conditions. To eliminate the experimental error caused by indirect measurement, the dissolved air concentration was directly measured under pressure by an on-line oxygen content measurement system. The air dissolving performance is then directly indicated by the change of air dissolved concentration. The result showed that the air dissolving efficiency increased with gas-liquid ratio and dissolution pressure, and decreased with liquid level in a tank. With the same operational parameters, the modified dissolution tank with gas-liquid tangential inlet and spiral guide vane exhibited the best air dissolution performance. The operation parameters of the best-performing modified dissolution tank were optimized by the response surface method, and the optimal operating parameters are obtained as follows: gas-liquid ratio was 0.25, liquid level ratio was 0.36, and dissolved gas pressure was 0.26 MPa. The relative error between the predicted value of the regression model and the experimental data was about 0.87%, indicating that the model can be used in further analysis and prediction of the air dissolution performance.

-

-

表 1 Box-Behnken溶气实验设计组合及结果

Table 1. Design parameters and results of Box-Behnken gas dissolving experiment

实验编号 气液比/% 液位比/% 溶气压/MPa 溶气效率/% 1 20.50 50.00 0.21 49.59 2 35.00 36.00 0.21 59.23 3 35.00 50.00 0.16 43.49 4 20.50 36.00 0.16 43.11 5 20.50 36.00 0.26 67.02 6 20.50 50.00 0.21 49.59 7 35.00 64.00 0.21 44.55 8 6.00 50.00 0.26 52.84 9 20.50 64.00 0.26 48.50 10 20.50 50.00 0.21 49.59 11 6.00 36.00 0.21 49.28 12 20.50 64.00 0.16 31.44 13 6.00 64.00 0.21 34.52 14 20.50 50.00 0.21 49.59 15 35.00 50.00 0.26 65.51 16 6.00 50.00 0.16 34.88 17 20.50 50.00 0.21 49.591 1 表 2 响应值Y的方差分析

Table 2. Analysis of variance of response value Y

因素 平方和 自由度 F值 P值 整体模型 1 513.89 9 2 901.34 < 0.000 1 $ {X}_{1} $ 212.73 1 3 669.23 < 0.000 1 $ {X}_{2} $ 444.25 1 7 662.62 < 0.000 1 $ {X}_{3} $ 819.37 1 14 132.72 < 0.000 1 $ {X}_{1}{X}_{2} $ $ 0.001 5 $ 1 0.027 0.874 9 $ {X}_{1}{X}_{3} $ 4.10 1 70.76 < 0.000 1 $ {X}_{2}{X}_{3} $ 11.73 1 202.31 < 0.000 1 $ {{X}_{1}}^{2} $ 1.12 1 19.35 0.003 2 $ {{X}_{2}}^{2} $ 20.02 1 345.30 < 0.000 1 $ {{X}_{3}}^{2} $ 0.047 1 0.81 0.398 5 -

[1] 芦嵩林, 张其殿, 刘淑杰, 等. 加压溶气气浮技术应用现状及展望 [J]. 广东化工, 2014, 41(13): 162-163. doi: 10.3969/j.issn.1007-1865.2014.13.081 [2] 张云鹏, 谢洪勇. 一种加压溶气式微泡发生器的设计 [J]. 中国粉体技术, 2019, 25(3): 19-24. [3] ZHANG W H, ZHANG J, ZHAO B, et al. Microbubble size distribution measurement in a DAF system [J]. Industrial & Engineering Chemistry Research, 2015, 54(18): 5179-5183. [4] 张金朝. 溶气气浮过程中气泡性质参数的测量研究[D]. 天津: 天津科技大学, 2016. [5] 王晨. 溶气气浮微气泡生成的影响因素实验研究[D]. 青岛: 中国石油大学(华东), 2017. [6] BRATBY J, MARAIS G V R. Saturator performance in dissolved-air (pressure) flotation [J]. Water Research, 1975, 9(11): 929-936. doi: 10.1016/0043-1354(75)90120-7 [7] ULRICH D, WEISSENBERG H G, NEUMANN S. Practical dissolved-air flotation experience[J]. International Journal of Environment and Pollution, 2007, 30(2): 254-272. [8] HOSOKAWA S, TANAKA K, TOMIYAMA A, et al. Measurement of micro bubbles generated by a pressurized dissolution method [J]. Journal of Physics: Conference Series, 2009, 147(1): 1742-6596. [9] HOSODA S, ABE S, HOSOKAWA S, et al. Mass transfer from a bubble in a vertical pipe [J]. International Journal of Heat and Mass Transfer, 2014, 69: 215-222. doi: 10.1016/j.ijheatmasstransfer.2013.10.031 [10] MAEDA Y, HOSOKAWA S, BABA Y, et al. Generation mechanism of micro-bubbles in a pressurized dissolution method [J]. Experimental Thermal and Fluid Science, 2015, 60: 201-207. doi: 10.1016/j.expthermflusci.2014.09.010 [11] 陈福泰, 王红宇, 王东升, 等. 压力溶气气浮工艺中溶气效率测定方法述评 [J]. 环境污染治理技术与设备, 2004, 5(4): 1-3. [12] 王文海, 任雪. 溶释气效率测定及计算方法浅析 [J]. 北京建筑工程学院学报, 2008, 24(3): 20-22. [13] 李友凤. 撞击流微混合器的结构、性能及其在沉淀过程中的应用研究[D]. 长沙: 中南大学, 2012. [14] 赵步超. 一种用于油田水处理的新型溶气设备的研究 [J]. 环境工程, 2014, 32(1): 60-63. [15] CONWAY R A, NELSON R F, YOUNG B A. High-solubility gas flotation [J]. Journal of Water Pollution Control Facility, 1981, 53(7): 1198-1205. [16] LEINING K V, WALL D J. Available air measurements applied to flotation thicker evaluations [J]. Deeds and Data Water Pollution Control Facility, 1974, 11: 3-7. [17] HENRY J G, GEHR R. Dissolved air flotation for primary and secondary clarification[C]//Sewage Collection and Treatment Report, Project Sponsored by Canada Mortage & Housing Corporation and Environment, Canada, 1981: 187. [18] 许萧. 旋转湍流强化液体中气泡及溶解性气体分离的机理[D]. 上海: 华东理工大学, 2018. [19] 胡斌, 陈翼孙. 探讨释气机理研制新型溶气释放器[J]. 建筑技术通讯(给水排水), 1984(1): 3-7. [20] 陈家庆. 环保设备原理与设计[M]. 3版. 北京: 中国石化出版社, 2019. [21] 张义科. 平流式加压溶气气浮除油技术实验研究[D]. 青岛: 中国石油大学(华东), 2017. [22] WANG L K, SHAMMAS N K, SELKE W A, et al. Flotation Technology[M]. Springer, 2010. [23] 张海阳. 基于射流流场的微藻混凝共聚气浮采收基础研究[D]. 徐州: 中国矿业大学, 2013. [24] 温利利. 旋喷加压溶气气浮净水控制系统设计与研究[D]. 徐州: 江苏师范大学, 2014. [25] 韩健. 单组份气体溶气法气泡的生成机理和试验研究[D]. 西安: 西安石油大学, 2014. [26] 张东锋, 何利民, 王鑫, 等. 多相流泵溶气气浮处理含油污水的实验研究[J]. 油气田地面工程, 2010, 29(4): 28-30. doi: 10.3969/j.issn.1006-6896.2010.04.013 [27] 李焱. 混凝-压力溶气气浮技术处理ABS树脂废水研究[D]. 北京: 中国矿业大学(北京), 2016. [28] 王培艳. 平流型加压溶气气浮水处理的研究[D]. 郑州: 郑州大学, 2013. [29] FUJIWARA A, TAKAGI S, WATANABE K, et al. Experimental study on the new micro-bubble generator and its application to water purification system[J]. Fluids Engineering Division Summer Meeting, 2003, 36975: 469-473. [30] 常建闯. DAF溶气释放反应系统的开发研究[D]. 邯郸: 河北工程大学, 2010. [31] 苏楷然. 密闭气浮装置中气泡分布及污水除油性能实验研究[D]. 青岛: 中国石油大学(华东), 2016. [32] 刘钊. 溶气法生成气泡的规律和试验研究[D]. 西安: 西安石油大学, 2013. [33] 祁步春, 蔡改贫, 肖洪力, 等. 基于响应曲面法的Knelson选矿机主要操作参数优化 [J]. 矿业研究与开发, 2016, 36(11): 109-114. -

下载:

下载: