-

恶臭物质不仅对人体感官有强烈刺激作用[1],多数还具有毒性或“三致”效应[2-3]。除少数无机污染物(氨和硫化氢等)以外,大部分恶臭污染物同时也属于挥发性有机物(volatile organic compounds,VOCs)[4],是臭氧(O3)和二次气溶胶粒子的重要前体物[5],进而引发灰霾污染。因此,恶臭污染的控制对维护公共健康和改善空气环境都有重要意义,恶臭污染亟需被治理。石油化工是产生VOCs及恶臭污染的重点行业之一[6],石化产品生产过程中易产生大量的苯系物、烷烯烃、酯类和醛类等物质,这些物质的不同气味之间发生相抵、相加、促进等多重作用,造成复合恶臭污染。近年来,不少学者开展了对石化行业恶臭污染的研究,如朱红[7]主要研究了炼油厂中硫化氢的预防和控制,瞿梅[8]研究了炼油厂的恶臭污染来源并提出了有效治理措施,黄娴等[9]对石化园区内的恶臭污染来源进行识别并基于工况和生产链分析恶臭产生原因。研究多集中于炼油过程中产生的传统恶臭气体的识别与治理,如硫化氢、氨等,对一些新兴污染源和复合恶臭污染管控的研究目前还是空白。

基于不同化工装置研究排放特征、建立指纹谱是当前复合恶臭污染管控的重要技术方法。本研究选择聚氨酯和聚碳酸酯生产装置为研究对象,结合恶臭物质的浓度、嗅阈值和阈稀释倍数分析其生产过程中产生的特征污染物和理论臭气浓度,筛选重要指标物质建立指纹谱,以期为石化行业复合恶臭污染的判别与控制提供参考。

全文HTML

-

聚氨酯合成主要原料为有机多元异氰酸酯和端羟基化合物。端羟基化合物与过量的二异氰酸酯聚合反应生成含有异氰酸基端基的低聚体;然后与含有活泼氢的化合物发生扩链反应生成取代脲基;体系中过量的—NCO端基和—N=C=O端基分别与氨基甲酸酯基和取代脲基反应而交联,分子结构由线型变为体型从而得到聚氨酯产品。由于合成过程中会使用大量有机溶剂作为辅料[10],所以极易产生VOCs,造成恶臭污染。

聚碳酸酯常用的生产方法有酯交换法、非光气法和界面缩聚光气法[11-12]。酯交换法和非光气法是使碳酸二苯酯和双酚A在含有微量金属盐催化剂的溶液内进行酯交换从而得到低聚物,再缩聚得到聚碳酸酯。不同的是,酯交换法使苯酚通过光气法生成碳酸二苯酯,而非光气法是利用甲醇液相氧化羰化合成的碳酸二甲酯与苯酚酯交换得到碳酸二苯酯。界面缩聚光气法是在光气反应器中使双酚A-氢氧化钠的水相溶液与二氯甲烷油相界面上反应生成低聚物,再缩聚为聚碳酸酯。由于生产过程中涉及双酚A、苯酚和二氯甲烷等原料,故极易因原料挥发或反应产生有毒、且引起恶臭污染的副产品。

-

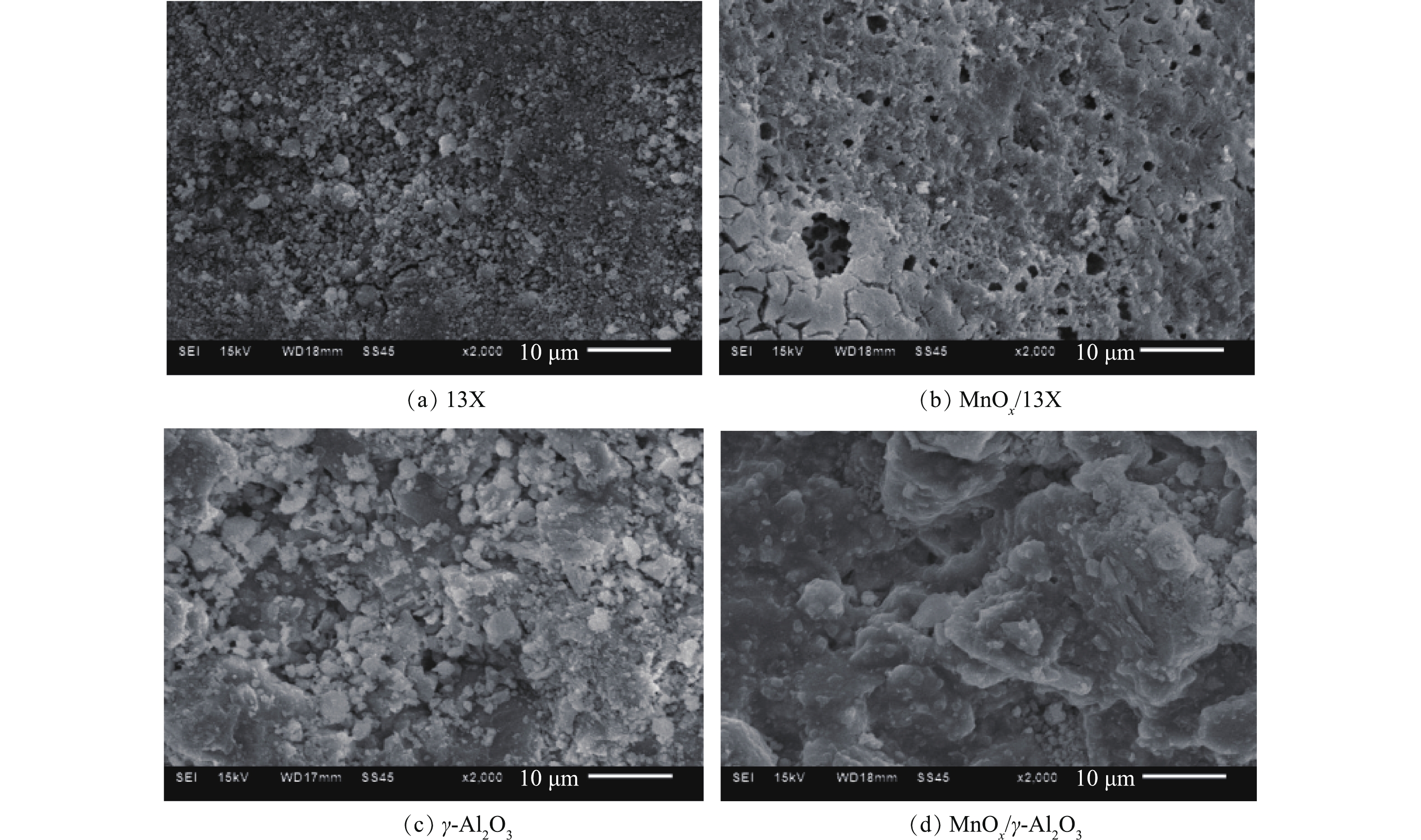

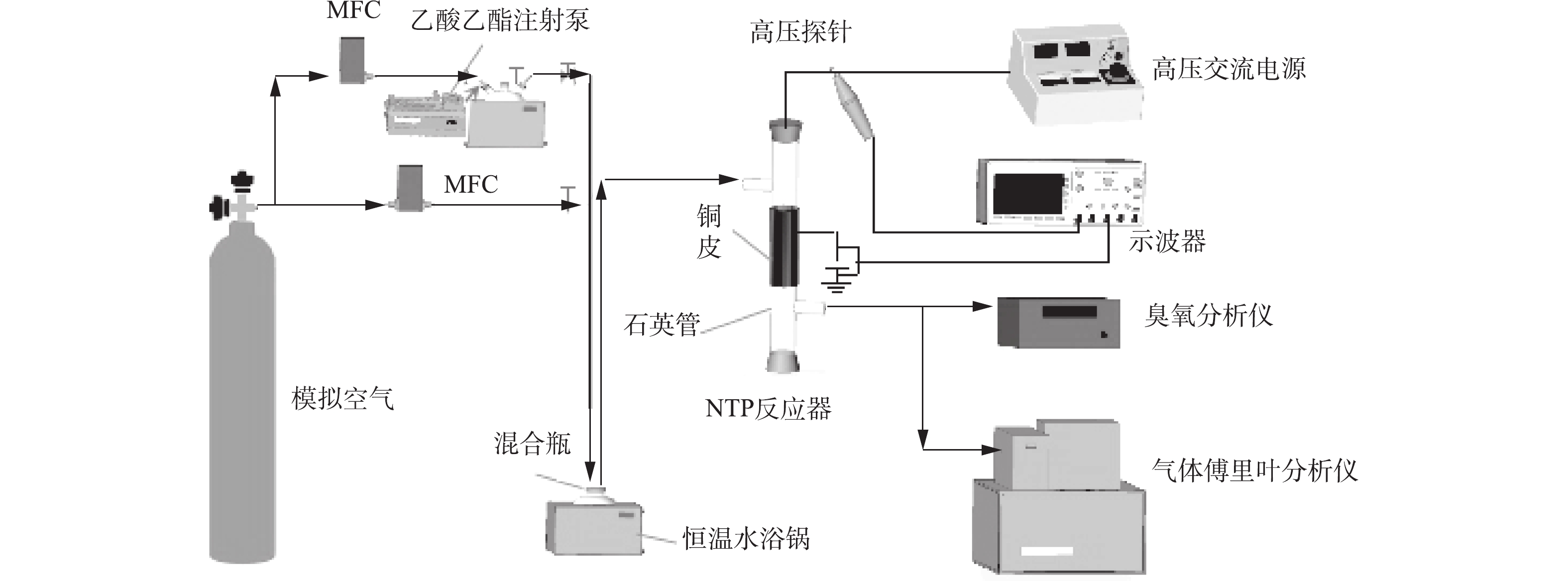

对某典型聚氨酯和聚碳酸酯生产装置的有组织源排气筒进行采样分析,废气类型、废气处理工艺及指标见表1。在有组织源排气筒的废气处理设施出口设置采样点位,每个点位进行1次采样,每次采集3个平行样品。为研究移动监测车在环境监控中的作用,利用移动监测车在排气筒下风向100~300 m的范围内连续监测10 min。采样点位和移动车监测范围如图1所示。采用美国Entech公司内表面硅烷化处理的苏玛罐(SUMMA canister)采集样品,容量为3 L。采样前使用清洗系统对苏玛罐进行有效清洗,抽真空至250 Pa以下备用。在采样点将苏玛罐打开进行瞬时采样,采样时间为10~30 s。采样结束后关好罐阀,记录现场相关数据,带回实验室进行分析。

-

挥发性有机物定性定量分析参照美国国家环保局TO-15方法[13]。样品气体经过三级冷阱预浓缩系统浓缩,除掉大部分水和CO2。第一级冷阱捕集温度为−150 ℃,预热温度20 ℃,解析温度20 ℃,烘烤温度130 ℃,烘烤时间5 min;二级冷阱捕集温度为−30 ℃,解析温度180 ℃,解析时间3 min,烘烤温度190 ℃;三级冷阱捕集温度−160 ℃,进样时间8 min,烘烤时间3 min。预浓缩后样品被转移至气相色谱/质谱联用仪(岛津GC-MS QP2020)进行定量分析,使用的分析标准物质为美国Linder公司生产的96种挥发性有机物标样,包括17种芳香烃、12种含氧烃、1种含硫化合物、32种卤代烃、27种烷烃和7种烯烃。

移动监测车采用飞行时间质谱仪(禾信SPI-MS 2000)对环境空气中的挥发性有机物进行分析测定,质谱仪使用UV离子源,UV电压为1 100~1 300 V,质量分辨率≥500 FWHM,质量精度为0.5 u,扫描质量范围为1~959 u,灵敏度1.74 μg·m−3(苯)。

-

由于恶臭污染具有以人的嗅觉感知为判断标准的特殊性[14],所以产生恶臭的主要物质不一定是物质浓度最高的那些恶臭污染物,主要决定于其嗅阈值的高低[15]。因此,本研究采用物质浓度与嗅阈值的比值,即阈稀释倍数,作为单一恶臭物质的污染评估指标,具体计算方法参考式(1)。

式中:D为恶臭物质的阈稀释倍数;C为恶臭物质的浓度,mg·m−3;COT为恶臭物质的嗅阈值,mg·m−3。

混合恶臭气体中恶臭物质的阈稀释倍数越高,其对臭气的贡献值就越大,因此,对阈稀释倍数做总和模型法就可得到混合气体的理论臭气浓度值[16],并将其作为恶臭污染的综合评估指标,计算步骤参考式(2)。

式中:COC(Theory)为混合恶臭气体的理论臭气浓度;Di为混合恶臭气体中第i种恶臭物质的阈稀释倍数;n为混合恶臭气体中的物质数量。

-

1)指标物质筛选。石化行业生产过程中排放的恶臭物质较为复杂,选择其中部分重要物质作为指纹谱指标物质。筛选国家、地方及行业标准中限制排放的,并有成熟的分析测定方法可进行实验室分析,且存在广泛、嗅阈值低[17]的恶臭物质作为指标物质。由于上海市出台的《恶臭(异味)污染物排放标准》(DB31/ 1025-2016)[18]和《大气污染物综合排放标准》(DB31/ 933-2015)[19]中涵盖了国家标准和其他地方标准中规定的管控项目,因此,选择以这2个标准作为参照,结合嗅阈值、检出率等筛选出20种有机类物质作为指纹谱的指标物质(表2)。

2)恶臭指纹谱的构建。为减少生产过程中排放污染物浓度存在差异的影响,指纹谱以指标恶臭物质为横坐标,以指标恶臭物质的相对含量为纵坐标构建而成。由于总VOCs计算方法中规定未识别物质以甲苯计[20],所以选择甲苯作为参比物,对各物质的质量浓度进行归一化处理。指纹谱可从宏观上反映出污染源排放恶臭物质的内在特征,从理论上说某一企业的谱图具有唯一性,从而为谱图识别污染提供科学依据。

2.1. 样品采集

2.2. 分析方法

2.3. 理论臭气浓度值评估

2.4. 恶臭污染源指纹谱的编制

-

根据仪器分析结果,得到有组织排放源的恶臭物质浓度水平,共检测出58种有机类恶臭物质,包括芳香烃10种、含氧烃9种、硫化物1种、卤代烃17种、烷烃16种和烯烃5种。这些恶臭物质以芳香烃、烷烃和含氧烃的排放为主,与美国环境保护署SPECIATE数据库中提供的石化企业恶臭VOCs数据结果[21]一致。各有组织源排气筒释放的恶臭VOCs总浓度为(0.085 3±0.023 1)~(26.329 0±1.783 3) mg·m−3。其中聚氨酯生产装置(1#)和聚碳酸酯掺混料装置(5#)排放的恶臭VOCs浓度远高于其他装置,分别达到(13.793 0±0.876 2) mg·m−3和(26.329 0±1.783 3) mg·m−3。这是由于这2个装置采用活性炭吸附装置进行末端处理,处理效率较低导致。

除浓度差别外,各有组织排放源的检出物质也有所不同。如表3所示,与聚氨酯生产相关的1#~3#排气筒废气中分别检出26种、41种和37种物质,以甲苯、乙酸丁酯和丙酮为主;与聚碳酸酯生产相关的4#~6#排气筒废气中分别检出19种、41种和19种物质,相对1#~3#排气筒而言检出物种较少,主要以苯乙烯、正十二烷和乙苯为主。

-

由各采样点检出物质的质量浓度与嗅阈值的比值计算得到阈稀释倍数。阈稀释倍数越高的物质对臭气浓度的贡献越大,阈稀释倍数小于1的物质基本不造成恶臭污染。识别特征污染物需结合质量分数与阈稀释倍数。筛选出各有组织排放源质量分数前3位和阈稀释倍数大于1的物质(表4),结果表明,聚氨酯生产装置(1#)的特征污染物识别为乙酸丁酯、甲苯和1-丁烯;聚氨酯装置有机废气热氧化炉(2#)和高热值废液热力焚烧炉(3#)的特征污染物均识别为乙酸丁酯;聚碳酸酯生产装置(4#)的特征污染物为苯乙烯;聚碳酸酯掺混料装置(5#)的特征污染物为苯乙烯、乙苯和甲苯;聚碳酸酯装置有机废气热力焚烧炉(6#)废气中无阈稀释倍数大于1的恶臭物质,而阈稀释倍数小于1的物质不易产生恶臭污染,故该装置无特征污染物。

利用各排放源检出物质的阈稀释倍数做总和模型法得到理论臭气浓度。计算结果既考虑了阈稀释倍数较大的物质对恶臭污染的贡献,又与物质浓度呈线性相关,科学性与准确性都较高,可为恶臭污染评估提供参考。将每个排放源所有检出恶臭的阈稀释倍数做总和得到理论臭气浓度值(式(2))为0.32~530.83,远低于国家和各地方恶臭污染物排放标准中管控的臭气浓度限值;与聚碳酸酯生产相关的4#和6#排气筒废气的理论臭气浓度较低,仅为1.42和0.32;5#排气筒废气的理论臭气浓度计算为166.62,其中苯系物的贡献率为98.79%;与聚氨酯生产相关的1#~3#排气筒的理论臭气浓度相对较高,分别达到258.57、530.83和241.3;其中乙酸丁酯的贡献率达到88.64%、99.99%和99.98%,说明乙酸丁酯是造成恶臭污染的主要原因。根据理论臭气浓度分析结果可知,有组织排放源的恶臭污染影响较小,这与末端处理设施热力焚烧炉和热氧化装置的净化效率较高有关。实地调研结果与理论计算结果基本相符,各末端处理装置正常开启,厂区道路上并无明显异味。

-

1)指纹谱分析。根据20种指标物质绘制各采样点位的指纹谱图(见图2)。聚氨酯生产装置(1#)废气中共检出了10种指标物质,归一化浓度为0.000 09~1;除甲苯外,乙酸丁酯、氯甲烷等其他物质的归一化浓度均远小于1。聚氨酯装置有机废气热氧化炉(2#)和高热值废液热力焚烧炉(3#)废气中分别检出了14种和12种指标物质。乙酸丁酯的归一化浓度最高,分别为9.78和7.41,其次为乙酸乙酯。2#和3#的指纹谱趋势十分相似,这个结果可能是由于废气、废液来源相同,且末端处理工艺均采用高温氧化方法导致的。聚碳酸酯生产装置(4#)和掺混料装置(5#)废气中分别检出了9种和16种指标物质,主要以苯系物为主,其中苯乙烯的归一化浓度最高,分别为18.25和20.50,其次为乙苯。4#和5#的指纹谱趋势较为相近,与其废气来源相似有很大关系。聚碳酸酯装置有机废气热力焚烧炉(6#)废气中共检出了7种指标物质,其中5种属于苯系物,归一化浓度为0.75~1.25。综上所述,废气来源、末端处理工艺的不同都可能导致指纹谱有所差异,通过对指纹谱差异的判断可更好地识别不同工业排放源的特征,从而促进石化行业的恶臭污染控制。

2)基于移动监测车对指纹谱的初步验证。一般的监测分析方法无法兼顾到不同区域不同时间的污染情况,而移动监测车可进行走航式监测,较为灵活,可以根据监测的需求与目标及时调整监测路线,连续监测出不同区域不同时间环境空气中的物质组成与浓度[22]。为分析企业各装置排放恶臭气体对周边的影响,在各排气筒下风向进行在线监测。由于各排气筒的高度较高(≥25 m),恶臭污染物迁移到地面的时间更长、距离更远,风向一旦变化就会影响监测结果,故选择使用移动监测车在各排气筒下风向100~300 m处进行监测。这样可以随时观察风向变化,改变监测路线,降低监测误差。分析移动监测车的监测结果(见图3)发现,各排气筒下风向100~300 m处测得的甲苯、乙苯和二甲苯浓度均较高。这是由于各有组织排放源废气在湍流影响下会发生混合作用,使得扩散后物质的相对含量发生了变化。除甲苯、乙苯和二甲苯以外,其他物质的相对含量分布与指纹谱的趋势较为一致。这是由于这些物质浓度不高,经湍流稀释后并未发生明显的混合作用。通过指纹谱中归一化浓度较高的其他物质,如苯乙烯、乙酸丁酯、乙酸乙酯等,初步将走航监测结果与指纹谱进行匹配。综上所述,移动走航车的监测结果初步验证了本研究绘制的聚氨酯和聚碳酸酯装置的指纹谱具有一定的科学性与准确性,证明了移动监测车可以与传统的监测方法相结合,在大气监测及环境管理中发挥重要作用。

3.1. 恶臭污染物浓度及特征分析

3.2. 恶臭特征污染物和理论臭气浓度分析

3.3. 恶臭污染源指纹谱

-

1)聚氨酯和聚碳酸酯制造过程中排放的恶臭VOCs包括芳香烃、含氧烃、卤代烃、烷烃、烯烃和硫化物6大类,主要以芳香烃、烷烃和有氧烃为主。各有组织源释放的恶臭VOCs总浓度各有不同,其中聚氨酯生产装置(1#)和聚碳酸酯掺混料装置(5#)排放的恶臭VOCs浓度远高于其他装置。

2)结合质量分数与阈稀释倍数分析,将乙酸丁酯、甲苯、1-丁烯、苯乙烯和乙苯识别为主要恶臭特征污染物。经计算,各排放源的理论臭气浓度值远低于国家和各地方恶臭污染物排放标准中管控的臭气浓度限值。其中与聚碳酸酯生产相关的4#和6#排气筒废气的理论臭气浓度仅为1.42和0.32,基本不造成恶臭污染。

3)聚氨酯生产装置(1#)指纹谱中甲苯的归一化浓度最高,与聚氨酯生产相关的2#和3#指纹谱中乙酸丁酯和乙酸乙酯的归一化浓度较高,与聚碳酸酯生产相关的4#~6#指纹谱中归一化浓度较高的是苯乙烯、乙苯等苯系物。通过上述归一化浓度较高的物质和物质之间的相对关系,将走航监测结果与指纹谱匹配,初步验证了指纹谱的准确性。

下载:

下载: